Os rebites são fixadores mecânicos permanentes. Eles são usados para unir dois ou mais materiais. Há três tipos mais comuns de rebites: rebites sólidos, rebites cegos (como rebites pop) e rebites semitubulares.

Principais conclusões do artigo:

- Definição de rebite

- Tipos de rebites

- Aplicações de rebites

- Técnicas de instalação de rebites

- Comparação da rebitagem com outros métodos de fixação

O que é um rebite?

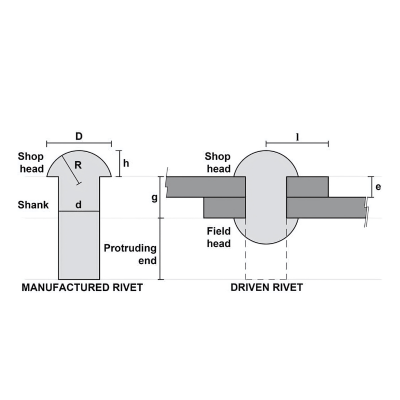

Rebites são os fixadores semipermanentes. Eles são usados para unir as diferentes partes das aplicações. Consiste em um formato cilíndrico com uma cabeça em uma extremidade e uma cauda na extremidade oposta.

Antes de serem instalados, a parte traseira dos rebites é inserida na ferramenta. Em seguida, ela passa pelo processo de aplicação de força compressiva. Essa força deforma os rebites em uma forma plana, unindo uma parte à outra.

Esses fixadores mecânicos geralmente são feitos de aço doce, latão, cobre e alumínio. Os fabricantes usam rebites em vários projetos e na fabricação de peças industriais. Por exemplo, pontes, operações com chapas metálicas, estruturas estruturais, navios e setores aeroespaciais.

Tipos de rebites

Os rebites estão disponíveis em vários formatos e tipos com diferentes usos. Mas tentaremos discutir os tipos específicos que são normalmente usados em todos os tipos de trabalhos, de peças de desempenho leve a pesado. Vamos descobri-los:

- Rebites sólidos

- Rebites cegos

- Rebites de acionamento

- Rebites de descarga

- Rebites autoperfurantes

- Rebites divididos

- Rebites tubulares

- Rebites com trava de fricção

Rebites sólidos

Os rebites sólidos são os métodos clássicos para conectar o material. Esses fixadores contêm formas redondas, também conhecidas como rebites redondos. A deformação da cauda pode ser feita por meio de ferramentas de martelagem ou de crimpagem. Esses rebites unem as peças, tornando-as à prova de violação e vibração.

Os metais aço, alumínio e cobre são materiais adequados para a construção de rebites sólidos. Esses tipos de fixadores são usados em aplicações de aeronaves, aeroespacial, construção, produtos domésticos, eletrônicos e muito mais.

Rebites cegos

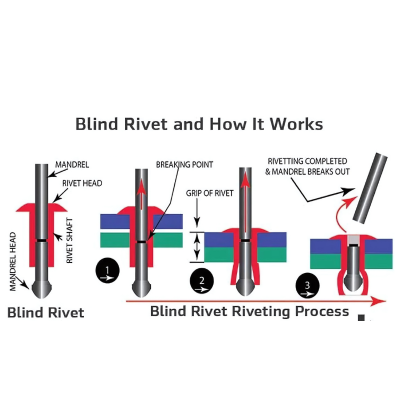

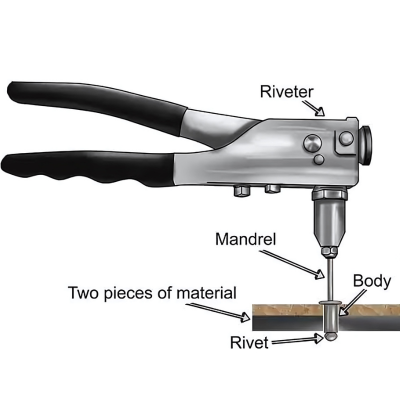

Os rebites cegos são conhecidos como rebites pop, construídos com formas cilíndricas com uma cabeça e um mandril no centro. Eles são como rebites tubulares que podem ser instalados em peças com furos.

Rebitadeiras e ferramentas exclusivas são escolhidas para colocar os rebites nas peças de trabalho. A força é aplicada para empurrar o mandril através do rebite. Dessa forma, a força expande o tubo entre a ferramenta e a peça do mandril para travar a chapa.

Os rebites cegos são inacessíveis e usados para unir um lado das peças. Eles possuem resistência suprema ao cisalhamento e à tração. As aplicações comuns desses rebites são a construção naval, eletrônica, militar, aeroespacial e aplicações domésticas.

Rebites de acionamento

Os rebites de acionamento são semelhantes aos fixadores cegos. Eles são construídos com um mandril curto que passa pelo centro dos rebites. Os fabricantes podem fixar os rebites de acionamento usando um martelo ou uma ferramenta de bloco de apoio.

Esses rebites podem ser usados para fixar as aplicações de componentes automotivos, painéis arquitetônicos e trabalhos de alvenaria. Eles não perfuram os furos de blocos, painéis ou chapas durante o processo de fixação.

Rebites de descarga

Os rebites nivelados são projetados com cabeças que ficam niveladas com as superfícies metálicas a serem fixadas. Eles também são conhecidos como rebites escareados. Isso minimiza os arrastamentos aerodinâmicos e mantém as superfícies lisas.

Os fabricantes usam rebites embutidos para aplicações em que a aparência é uma preocupação. Esses eixos são comumente usados para fabricar peças externas de aeronaves e outras aplicações industriais, como automotivas e marítimas.

Rebites autoperfurantes

Os rebites autoperfurantes são construídos com extremidades de broca chanfrada ou pontas chanfradas. Essas categorias de rebites podem ser montadas em peças sem fazer furos ou perfurar a superfície.

Os fabricantes colocam os dois componentes na prensa. Eles inserem rebites autoperfurantes no suporte do blank. Em seguida, esse suporte exibe a força pressionando os rebites na parte superior da peça.

Os operadores param de perfurar o rebite até que sua metade esteja embutida na segunda parte. É o procedimento mais rápido para fazer conexões à prova d'água ou de juntas de gás usadas nos setores aeroespaciais.

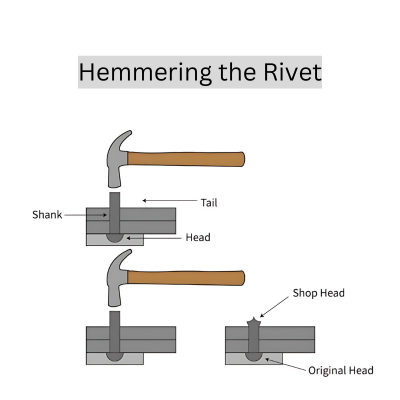

Rebites divididos

Os rebites divididos ou bifurcados são fabricados dividindo-se o eixo ou suas extremidades opostas em duas pernas separadas. As peças com furos pré-perfurados são combinadas por meio de rebites divididos. Um martelo é usado para achatar as pernas divididas dos rebites.

Materiais macios e leves podem ser unidos por meio desses rebites, como plástico, tecido e chapas metálicas finas. Entretanto, eles não são uma boa opção para prender itens de alto desempenho.

Rebites tubulares

Os rebites tubulares demonstram basicamente os fixadores em forma de tubo. Esses eixos consistem em uma cabeça em uma extremidade, uma haste e um tubo parcialmente oco no lado oposto.

Os rebites tubulares não exigem alta força de compressão para se deformar, ao contrário dos rebites sólidos. Você pode unir quaisquer peças usando a tecnologia de conformação a frio, em que as paredes do furo se achatam para fora para unir as peças.

Esse rebite é a opção preferida entre as aplicações comerciais de dispositivos elétricos, dutos de HVAC e outras peças de baixo risco.

Rebites com trava de fricção

Os rebites de trava de fricção são os tipos de rebites cegos feitos em forma de cúpula ou escareados. Esses rebites também são chamados de rebites autoblocantes. Eles são como parafusos que usam a pressão interna da haste para expandir o eixo. Os eixos desse rebite se encaixam na superfície inferior das peças devido à presença de altas tensões. Os fabricantes usam rebites de trava de fricção para reparar aplicações em aeronaves, como luzes.

Aplicações de rebites

Ao longo do tempo, os setores têm aproveitado os fixadores de rebites para fabricar seus múltiplos componentes com juntas fortes. Ao fixar as várias peças, os rebites eliminam os movimentos internos e as vibrações.

Aplicativos específicos do setor

- Aplicações no setor aeroespacial

- Automotivo

- Setores de construção.

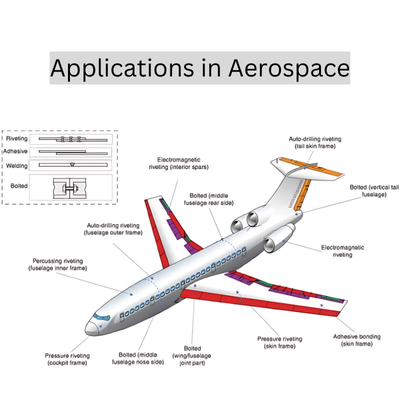

Aplicações no setor aeroespacial

Em geral, materiais fortes e resistentes à corrosão, como alumínio, cobre e aço, são usados em aplicações aeroespaciais. Os engenheiros montam as peças da aeronave aplicando fixadores de rebites. Esses rebites geralmente são fabricados com compostos de alumínio, o que permite recursos de leveza para peças não estruturais. Eles alinham e formam várias peças, inclusive:

- Estruturas da fuselagem

- estrutura do revestimento da cauda

- Portas e escotilhas

- Longarinas internas

- estrutura do cockpit

- Acessórios do trem de pouso

- Naceles e suportes do motor

- Estruturas de asa

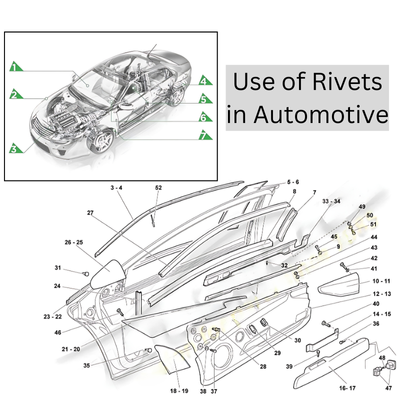

Automotivo

Rebites de baixo peso fabricados com liga de alumínio são a escolha preferida dos engenheiros para tornar as peças automotivas leves. O uso diversificado dos rebites inclui a deformação para unir peças de alumínio, aço e cobre. Essas são as partes dos veículos em que os rebites são aplicados:

- Painéis da carroceria

- Chassi e estrutura

- Gabinetes de bateria

- Peças de suspensão

- Estrutura de colisão, zonas de amortecimento

- Portas e janelas

- Sistemas de exaustão

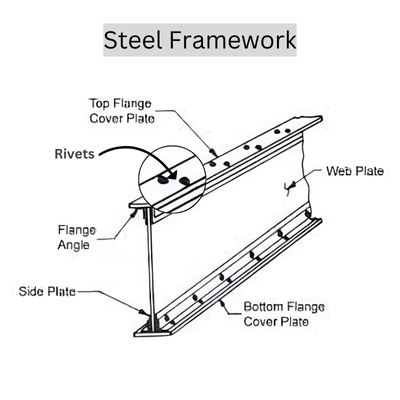

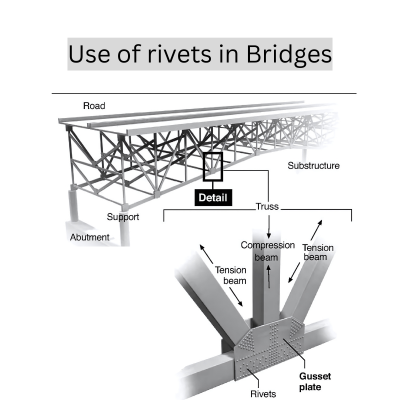

Setor de construção

A união de peças estruturais e não estruturais pode contar com rebites. Eles oferecem alta eficácia para aplicações de construção. A fixação por rebites é a etapa mais fácil para unir vários componentes. Você pode aproveitar isso para fabricar as seguintes peças:

- Estrutura e viga de aço

- Pontes

- Telhados de metal

- Sistemas de fachada e revestimento

- Janelas e cortinas

- Corrimãos e guarda-corpos

- Escadas e saídas de emergência

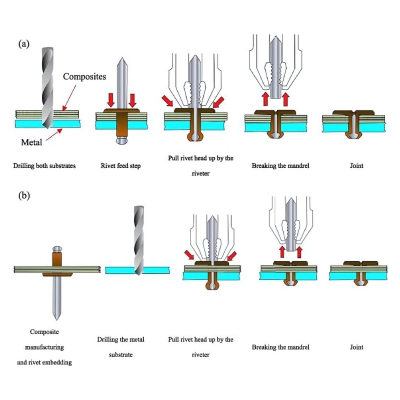

O processo de rebitagem

Técnicas de instalação de rebites

Sempre tente seguir cada etapa sem pular para obter uniões duráveis e seguras de peças com rebites. Essas etapas podem incluir:

- Ferramentas

- Processo de instalação passo a passo

Ferramentas

- Pistolas de rebite

- Bucking Bars

- Furadeiras e grampos

Processo de instalação passo a passo

- Preparação

- Colocação de rebites

- Rebitagem

- Inspeção de qualidade

Preparação

Limpe a superfície das peças que estão sujeitas à montagem por meio de rebitagem. Use uma mistura de água e detergente para remover marcas e manchas pegajosas do metal.

Em seguida, marque o metal com os pontos corretos e uma dimensão um pouco maior do que a dos rebites. Assim, você poderá fazer os furos por meio de perfuração.

Colocação de rebites

Molde as cabeças dos rebites usando barras de apoio. Em seguida, pegue a pistola de rebite para iniciar o processo de rebitagem. Coloque a extremidade oposta do rebite nas ranhuras da pistola. Você pode ajustar o tamanho dos parafusos da pistola para corresponder ao tamanho dos rebites.

Rebitagem

Coloque as duas peças de fixação juntas, equivalentes aos orifícios perfurados. Em seguida, pegue a pistola de rebites com os rebites inseridos para colocar na superfície do furo. Pressione a pistola manualmente para puxar a cauda contra a cabeça do rebite até que ela se achate e a cauda se quebre.

Inspeção de qualidade

Inspecione as peças cuidadosamente para identificar qualquer rachadura ou quebra, garantindo o acabamento nivelado. Essas etapas adicionais podem assegurar a garantia de qualidade contra falhas estruturais. Isso é necessário por questões de segurança.

Métodos de inspeção

- Inspeções visuais

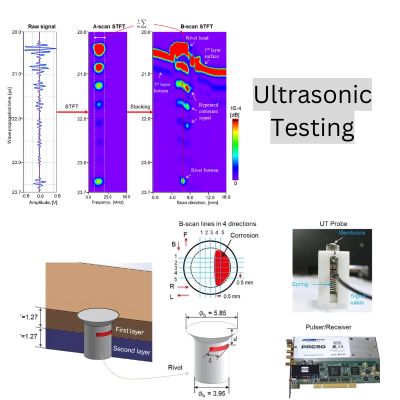

- Teste ultrassônico

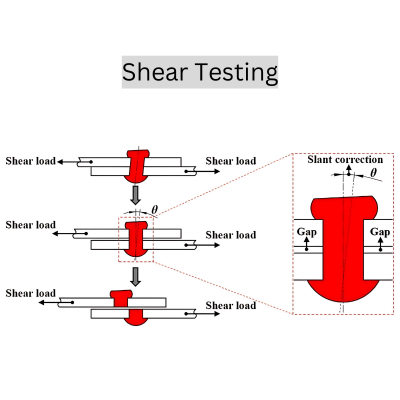

- Teste de cisalhamento

Inspeções visuais

A equipe de gerenciamento de qualidade deve examinar profundamente cada peça. Eles podem verificar as falhas de cabeças de rebite rachadas, mau alinhamento ou danos à superfície sem usar nenhuma ferramenta específica.

Teste ultrassônico

Use ferramentas ultrassônicas para inspecionar peças complexas e detalhadas. A técnica de teste não destrutivo identificará a rebitagem falsa, exibindo os raios nos metais unidos.

Teste de cisalhamento

Verifique a resistência das peças fixadas aplicando a força de cisalhamento. Isso lhe garantirá que as peças fixadas suportam ou não as pressões operacionais.

Análise comparativa da rebitagem em relação a outros métodos de fixação

| Aspecto | Rebitagem | Soldagem | Colagem de adesivos | Parafusos |

| Método | Fixação mecânica usando rebites | Processo de fusão de metais | Ligação química com adesivos | Inserido e apertado com ferramentas |

| Uso primário | Permanente, para estruturas metálicas, aeronaves, pontes | Permanente, para juntas estruturais e de serviço pesado | Semi-permanente, usado para materiais mistos | Juntas metálicas estruturais e removíveis |

| Materiais incorporados | Metais, materiais compostos | Metais (por exemplo, aço, alumínio) | Metais, plásticos, compostos | Metais ou materiais similares |

| Características de resistência | Boa resistência ao cisalhamento, resistência moderada à tração | Alta resistência à tração e ao cisalhamento | Resistência moderada; bom para não suportar carga | Alta resistência à tração e ao cisalhamento |

| Envolvimento com o calor | Não é necessário aquecimento | Requer alto calor para derreter | Sem calor, curado por tempo, pressão ou UV | Não é necessário aquecimento |

| Processo de instalação | Insira o rebite, use a pistola de rebite/barra de pregos para formar a cabeça | Alinhar materiais, soldar bordas com alto calor | Aplique o adesivo, pressione as superfícies juntas e cure | Insira o parafuso e aperte-o com uma chave inglesa ou outras ferramentas |

| Processo de remoção | Perfure ou corte o rebite para removê-lo | Requer corte ou esmerilhamento | Solvente ou calor para enfraquecer a ligação, remova | Desaparafusado com o uso de ferramentas (chave inglesa, catraca, etc.) |

| Requisitos de inspeção | Testes visuais, ultrassônicos ou de cisalhamento | Visual e NDT (ultrassônico, radiográfico) | Testes visuais, às vezes de tração | Inspeção visual, teste de torque |

| Vantagens | Alta durabilidade, sem distorção térmica | Junta muito forte e contínua | Adequado para uma variedade de materiais, ligação flexível | Fácil de instalar e remover, permite a desmontagem |

| Desvantagens | Demora, requer alinhamento preciso | Potencial de distorção térmica, irreversível | Sensível ao ambiente (por exemplo, umidade) | Propenso a se soltar sob vibração, precisa ser reapertado |

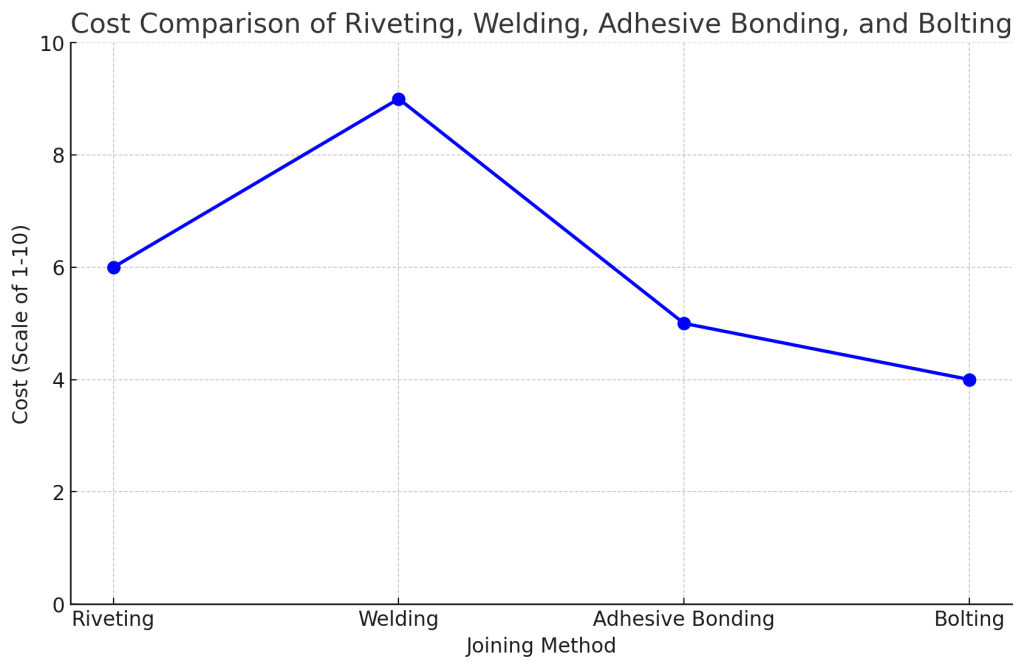

Comparação de custos de rebitagem, soldagem, colagem com adesivo e aparafusamento

| Método de união | Custo aproximado por junta |

| Rebitagem | $0.10 - $1.00 |

| Soldagem | $0,50 - $5,00 |

| Colagem de adesivos | $0,25 - $2,00 |

| Parafusos | $0,20 - $1,50 |

Este gráfico de linhas exibe a flutuação de preços dos métodos de rebitagem, soldagem, colagem e aparafusamento em uma escala de 1 a 10. A fixação por soldagem é o método mais caro. Ele envolve configuração específica, despesas com ferramentas e custos de mão de obra. Por outro lado, o aparafusamento é uma opção econômica para todos os tipos de setores. Os preços da rebitagem e da colagem adesiva indicam custos moderados que ficam no meio.

Tecnologias inovadoras de rebitagem

Avanços nas tecnologias de rebitagem

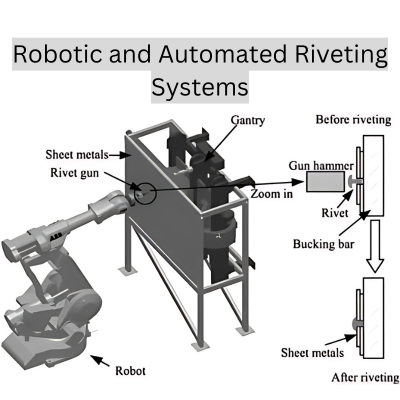

Sistemas de rebitagem robóticos e automatizados

As técnicas de rebitagem foram aprimoradas com a introdução de braços robóticos e máquinas CNC (controle numérico computadorizado). Essas ferramentas proporcionam um posicionamento preciso e exato com pressão consistente em cada rebite deformado.

Calculadoras de rebites

As calculadoras de rebites facilitam a fixação de diferentes peças. Essas ferramentas de medição consideram o tamanho exato, o material de construção ou os valores de espaço. Além disso, elas simplificam as pressões de carga, as espessuras e a resistência precisas dos rebites. A calculadora de rebites permite opções otimizadas para durabilidade e segurança.

Impacto na eficiência e na qualidade:

Os avanços nos processos de fabricação e rebitagem trazem fatores de garantia de qualidade. Eles diminuem o tempo de operação e produzem peças de grande qualidade. O uso de um braço robótico e de calculadoras evita problemas de fadiga do metal e permite uma produção rápida com precisão.

Conclusão:

Os rebites são os melhores fixadores que não são mais caros do que a soldagem. Eles proporcionam juntas duráveis com acabamentos suficientes. Esses rebites podem ser feitos de vários materiais, como aço, alumínio ou cobre. Além disso, os rebites são de vários tipos, com seu uso específico para aplicações. Seguir as etapas essenciais da técnica de rebitagem e adaptar os sistemas modernos permite que você obtenha o resultado desejado.

0 comentários