A descoberta de fundição sob pressão de precisão data de 1838. Ele foi usado pela primeira vez no setor de impressão. A primeira licença para fundição sob pressão foi emitida em 1849. Alguns anos depois, os cientistas construíram uma pequena máquina de impressão. Essa máquina era operada manualmente. A tendência de fundição de precisão está aumentando a cada dia. O processo de fundição sob pressão de precisão cria formas complexas e altamente precisas. Portanto, neste artigo, vamos esclarecer o processo de fundição sob pressão de precisão, suas vantagens e desvantagens.

O que é fundição de precisão?

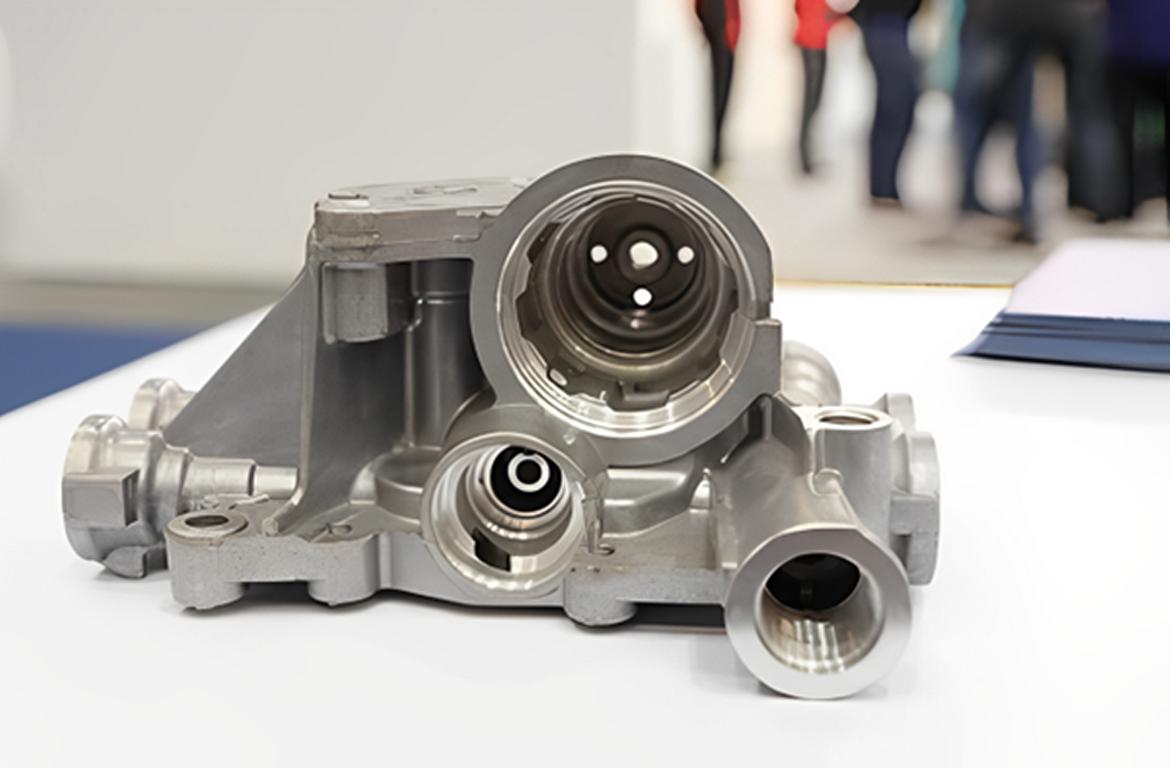

A fundição sob pressão de precisão é um processo de fabricação altamente preciso e exato. Ele força o metal fundido em uma matriz ou molde. Dessa forma, ele cria a forma ou o design desejado do metal. A fundição sob pressão de precisão é um subtipo de fundição sob pressão. Ele usa tecnologias avançadas para produzir metais de alta qualidade. Além disso, produz metais com geometrias complicadas. Constrói peças necessárias em volumes baixos e médios.

O processo completo de fundição sob pressão de precisão na China:

Agora você está familiarizado com o método de fundição de precisão. Você deve estar curioso para conhecer o procedimento completo, passo a passo. Vamos satisfazer sua curiosidade discutindo todos os detalhes. O processo completo de fundição de precisão consiste em várias etapas. Essas etapas são: criação de um padrão desejado, formação do molde, seleção do metal certo, fusão do metal, injeção e solidificação do metal e, finalmente, remoção do metal desejado. Ir para usinagem CNC de precisão página.

1. Faça o padrão desejado.

A primeira etapa é medir as dimensões do produto desejado. Em seguida, faça o desenho para a cera. O desenho deve ter o mesmo padrão de seu produto final. O desenho é criado usando uma matriz de injeção de metal.

2. Formação de molde

Agora replicamos o padrão de nosso produto final. A próxima etapa é criar um molde ou matriz. Ele deve estar de acordo com as dimensões exigidas. Use a usinagem CNC para a formação do molde. Certifique-se de que o molde ou matriz atenda aos requisitos. Além disso, o molde deve estar livre de defeitos.

3.Seleção de materiais

Após a criação do molde, selecione um material adequado para fabricar produtos de metal. Use ligas metálicas para essa finalidade. Considere a durabilidade e a resistência do metal antes de escolhê-lo. Selecione um metal com um ponto de fusão adequado.

4. Fusão do metal

Agora, a próxima etapa é derreter o metal. Portanto, aqueça o metal em um forno. Também podemos usar uma máquina de fusão por indução para derreter o metal. A temperatura ideal para derreter o metal é entre 500°F e 3000°F.

5. Solidificação do metal

Depois de derreter o metal, despeje-o no molde. Podemos usar uma máquina de fundição sob pressão de precisão para injetar o metal fundido. Certifique-se de que o metal preencha o molde de maneira completa e uniforme. Depois disso, deixe o metal esfriar. Ele se solidificará após o resfriamento.

6. Remoção do metal

Após a solidificação, a peça metálica desejada está quase pronta. Retire-a do molde. Limpe a peça de metal depois de ejetá-la. Isso removerá qualquer excesso de material do metal. Além disso, também eliminará as impurezas.

7. Acabamento do metal desejado:

Agora o metal foi ejetado com sucesso. Realize operações adicionais para garantir uma superfície de metal lisa. Você pode esmerilhar ou polir o metal para obter um produto de alta qualidade. Além disso, você também pode aplicar revestimentos de superfície para obter uma textura de metal brilhante.

Quais são os materiais comumente usados para fundição de precisão?

Aqui estão alguns materiais comumente usados para fundição de precisão:

| Material | Ligas metálicas | Características | Aplicações típicas |

| Ligas de alumínio | A380, A360, A413, ADC12 | Leve, boa resistência à corrosão, alta condutividade térmica e elétrica, boas propriedades mecânicas | Peças automotivas, componentes aeroespaciais, caixas eletrônicas |

| Ligas de zinco | Zamak 2, Zamak 3, Zamak 5, ZA-8, ZA-27 | Alta ductilidade, excelente resistência ao impacto, bom para peças de paredes finas, baixo ponto de fusão | Hardware, peças automotivas, componentes elétricos |

| Ligas de magnésio | AZ91D, AM60, AS41 | Muito leve, boa relação resistência/peso, excelente usinabilidade | Componentes aeroespaciais, peças automotivas, dispositivos eletrônicos |

| Ligas de cobre | Latão (C85700, C85800), Bronze (C90300, C90500) | Alta resistência, boa resistência ao desgaste, excelente condutividade elétrica | Conectores elétricos, componentes de encanamento, peças decorativas |

| Ligas de chumbo | Chumbo-Antimônio, Chumbo-Estanho | Boa resistência à corrosão, alta densidade, facilidade de fundição | Blindagem contra radiação, terminais de bateria, componentes pequenos |

| Ligas de estanho | Estanho-Bronze, Estanho-Zinco | Boa resistência à corrosão, baixo ponto de fusão, boa fluidez | Rolamentos, buchas, recipientes para alimentos, peças decorativas |

| Ligas de silício | Silumin (ligas de Al-Si), ligas de Mg-Si | Fluidez aprimorada, melhor resistência ao desgaste, boas propriedades mecânicas | Componentes automotivos, maquinário industrial, caixas eletrônicas |

Dicas eficazes de projeto para fundição sob pressão de precisão

Portanto, vamos discutir as dicas de design para fundição sob pressão de precisão. Elas nos ajudarão a entender como podemos tornar esse processo mais eficaz e eficiente.

| Dicas de design | Dicas | Motivos |

| Espessura uniforme da parede | Manter a espessura consistente em toda a peça. | Reduz as tensões internas, minimiza defeitos como empenamento e garante um resfriamento uniforme. |

| Ângulos de inclinação | Incorpore ângulos de inclinação (1 a 3 graus) nas superfícies paralelas à direção da abertura da matriz. | Facilita a remoção fácil da matriz, reduzindo o desgaste e evitando danos. |

| Filés e raios | Adicione filetes e raios às bordas e cantos afiados. | Melhora o fluxo de material, reduz as concentrações de tensão e evita rachaduras. |

| Costelas e chefes | Use nervuras finas para reforço e saliências para pontos de montagem. | Proporciona resistência sem adicionar volume, evitando defeitos de encolhimento e reduzindo o uso de material. |

| Ventilação e transbordamento adequados | Projete para ventilação adequada e canais de transbordamento. | Evita a porosidade do gás, garante o preenchimento completo e reduz defeitos como o encolhimento. |

| Tolerâncias e tolerâncias de usinagem | Especifique tolerâncias realistas e permissões de usinagem. | Permite variações no processo de fundição e garante dimensões críticas após a usinagem de fundição. |

| Posicionamento da linha de corte | Design com uma linha de separação estrategicamente posicionada. | Minimiza o flash, simplifica o design da matriz e garante uma ejeção limpa. |

| Considerações sobre o acabamento da superfície | Especifique antecipadamente os acabamentos de superfície necessários. | Ajuda a projetar a matriz para atender aos requisitos de acabamento, reduzindo as operações secundárias. |

| Como evitar cortes inferiores | Projete peças sem rebaixos ou use núcleos/lifters deslizantes. | Simplifica o projeto e a operação da matriz, reduzindo o custo e a complexidade. |

| Seleção de materiais | Escolha as ligas adequadas considerando as propriedades mecânicas e a aplicação. | Garante que a peça final atenda aos requisitos de desempenho e à adequação da aplicação. |

Vantagens do processo de fundição sob pressão de precisão

A fundição por cera perdida é outro nome para fundição de precisão. Agora você conhece o processo completo, passo a passo, da fundição de precisão. Vamos explicar as vantagens desse processo.

1. Peças metálicas precisas

Como o nome indica, esse processo produz peças metálicas precisas. Isso significa que o metal atende às especificações exatas. Ele tem formas e dimensões exatas. Isso é obtido por meio de ferramentas e técnicas avançadas. Essas ferramentas garantem a produção de formas exatas.

2. Geometria complicada

A fundição de precisão pode criar geometrias complicadas com facilidade. Ela usa técnicas como moldes com várias lâminas, corepulls e inserções para criar formas complexas. Além disso, ela garante uma produção de metal consistente e de alta qualidade. A qualidade permanece a mesma, mesmo na produção de metais em larga escala.

3. Bom acabamento de superfície

A fundição sob pressão de precisão permite o polimento da superfície do metal, de modo que o metal tenha um acabamento de superfície liso. Além disso, o vazamento controlado minimiza os defeitos. Da mesma forma, o fluxo otimizado do metal reduz a turbulência. Assim, ele garante o preenchimento suave do metal. Como resultado, o produto final é polido e brilhante.

4. Favorável ao orçamento

A fundição sob pressão de precisão é uma opção econômica. Produz menos material residual. Reduz os custos de produção. Além disso, minimiza a necessidade de processos adicionais. Assim, a menor necessidade de usinagem e montagem adicionais reduz ainda mais o custo.

5. Resistente à corrosão

A fundição de precisão garante uma tolerância rígida. Tolerância rígida significa que todas as peças se encaixam perfeitamente. Os poros são reduzidos. Como resultado, há menos área vulnerável à corrosão. Além disso, ela permite a aplicação de revestimentos resistentes à corrosão, como cromagem ou niquelagem. Assim, ele produz metais resistentes à corrosão.

6. Favorável ao meio ambiente

As modernas máquinas de fundição sob pressão utilizam energia de forma eficiente. Além disso, permitem a reciclagem de ligas metálicas. O processo também gera menos material residual. Em geral, é um processo ecologicamente correto.

7. Taxas de produção rápidas

A fundição de precisão produz um grande volume de metal em um curto espaço de tempo. O maquinário avançado garante uma produção rápida. Além disso, técnicas modernas garantem que a produção rápida não comprometa a qualidade.

8. Flexibilidade

A fundição sob pressão precisa é um processo flexível. Ele suporta vários tipos de metais. Pode ser alumínio, magnésio, zinco ou cobre. A fundição sob pressão de precisão produz peças com propriedades variadas. Assim, ele gera metais com diferentes condutividades elétricas e resistência à corrosão.

Desvantagens da fundição sob pressão precisa

Nada é totalmente bom ou totalmente ruim. Esse é um ditado muito famoso. Ele significa que tudo tem aspectos positivos e negativos. Vamos falar sobre os aspectos negativos da fundição de precisão.

1. Formação de bolsas de ar

As bolsas de ar são pequenos vazios ou cavidades no metal. Elas são formadas devido à entrada de ar. A formação de bolsas de ar é um grande desafio. Ela pode diminuir a densidade do metal. Além disso, pode aumentar o risco de vazamento de fluido. Assim, ela reduz a eficiência do processo. A fundição a vácuo e a fundição sob pressão podem reduzir as bolsas de ar.

2. Manutenção

As peças fundidas sob pressão podem exigir processamento adicional. A usinagem ou a retificação podem acrescentar custos significativos ao processo. Além disso, os equipamentos de fundição sob pressão precisam de reparos regulares. Isso é necessário para evitar quebras. Além disso, são necessários trabalhadores qualificados para operar o maquinário de fundição sob pressão.

3. Caro para lotes pequenos:

Embora a fundição sob pressão precisa seja um processo que cabe no bolso para a produção em massa, ela pode se tornar cara para pequenos lotes.

Aplicações de fundição sob pressão de precisão:

Agora você tem um bom conhecimento dos prós e contras da fundição de precisão. Vamos explicar suas aplicações. A fundição sob pressão de precisão é usada em vários setores. Esses são principalmente os setores automotivo, aeroespacial, eletrônico, de bens de consumo e de manufatura. Ela gera peças complexas para veículos, bens de consumo e maquinário industrial. Da mesma forma, gera implantes e equipamentos cirúrgicos. Também fabrica interruptores e componentes elétricos. Isso mostra que seu papel nos setores médico e eletrônico não pode ser ignorado.

Por que escolher a fundição sob pressão da ALU para fundição de metais de precisão na China

Fabricante de fundição de alumínio na China Limited é um dos principais fornecedores de peças fundidas. Veja a seguir os motivos para escolher a fundição sob pressão de precisão:

- 20 anos de experiência prática.

- Excelentes serviços a um preço acessível

- Fornecer peças de fundição sob pressão personalizadas para carros, bicicletas e instrumentos musicais.

- Fornecer produtos personalizados de alta qualidade.

- 100% Satisfação garantida do cliente

Conclusão:

Em resumo, a demanda por processos precisos de fundição de metais está aumentando a cada dia. É um processo importante nos tempos modernos. É uma categoria de fundição sob pressão. Também é conhecido como processo de fundição por cera perdida. O processo completo de fundição de precisão compreende várias etapas. A preparação de moldes, a seleção de ligas metálicas, a fusão do metal, a injeção do metal e a solidificação são algumas delas. Esse processo tem muitas vantagens, como a produção de metais em larga escala. Produz formas complexas. É um processo sustentável que reduz a poluição ambiental.

Mas ele também tem alguns contras. Os purgadores de ar e os custos de manutenção podem reduzir sua eficiência. Ele é usado em diversos setores. Também constrói dispositivos médicos e eletrônicos. A ALU Die Casting for China é uma empresa de renome na área de fundição sob pressão. Essa empresa é famosa por sua qualidade. Além disso, também é uma opção econômica. É recomendada para fundição sob pressão de precisão na China.

Perguntas frequentes:

Q1. Quanto tempo dura o processo de fundição sob pressão?

O tempo que o processo de fundição sob pressão leva varia. Ele é diferente para diferentes materiais. Depende do tamanho e da complexidade da peça.

Q2. Quais materiais podem ser usados em um processo de fundição de precisão?

O processo de fundição sob pressão lida principalmente com metais não ferrosos. Normalmente, ele suporta magnésio, alumínio, zinco e cobre. Mas também pode lidar com metais ferrosos, como aço e titânio.

Q3. Que medidas de controle de qualidade são adotadas durante a fundição de precisão?

- As medidas de controle de qualidade incluem a precisão do projeto do molde.

- O tipo de material a ser usado

- Uma avaliação dos parâmetros críticos envolvidos no processo de produção

- Exame da peça acabada produzida

- Conformidade das peças moldadas com os padrões internacionais de qualidade.

Q4. Que tipo de benefícios podem ser obtidos com o uso da fundição de precisão em comparação com outras abordagens?

Esse método de fundição de precisão tem várias vantagens para o fabricante:

- menor uso de material

- menor necessidade de usinagem inicial

- alta repetibilidade que leva a custos menores por peça

0 comentários