As ligas de alumínio são frequentemente escolhidas para fins de engenharia graças às suas boas características mecânicas, leveza e resistência à corrosão. Dentre elas, a AlSi10Mg é conhecida por seu alto desempenho em fundição de precisão e em manufatura aditiva. A AlSi10Mg é uma liga de alumínio com bom desempenho, que é frequentemente selecionada para processos de fundição e manufatura aditiva. O silício e o magnésio adicionados ao AlSi10Mg melhoram suas características mecânicas e térmicas, o que o torna adequado para peças que precisam suportar complexidade e forte estresse. Usando a fundição de AlSi10Mg, os fabricantes produzem peças leves, duráveis e com detalhes finos e precisos. A impressão 3D de metal tornou o AlSi10Mg ainda mais importante no design e na produção atuais, onde ele se destaca por sua adaptabilidade e resistência.

Aqui, o artigo explica a tecnologia de fundição AlSi10Mg, juntamente com seus benefícios, usos comuns e por que ela é amplamente escolhida na engenharia aeroespacial, automotiva e médica.

O que é AlSi10Mg?

AlSi10Mg é um tipo de liga leve de alumínio composta principalmente de alumínio (Al), silício (Si) e magnésio (Mg). Normalmente, o AlSi10Mg contém 89-91% de alumínio, 9-11% de silício e 0,2-0,45% de magnésio. A combinação desses elementos de liga faz com que o AlSi10Mg tenha: Ele é conhecido por sua estrutura forte, porém leve, boa condutividade e excelente proteção contra corrosão.

O silício faz com que a liga funcione suavemente durante a fundição, enquanto o magnésio melhora a resistência e a dureza por meio do endurecimento por envelhecimento. Isso resulta em um material que tem boa resistência sob pressão e pode resistir ao calor.

O que é fundição de AlSi10Mg?

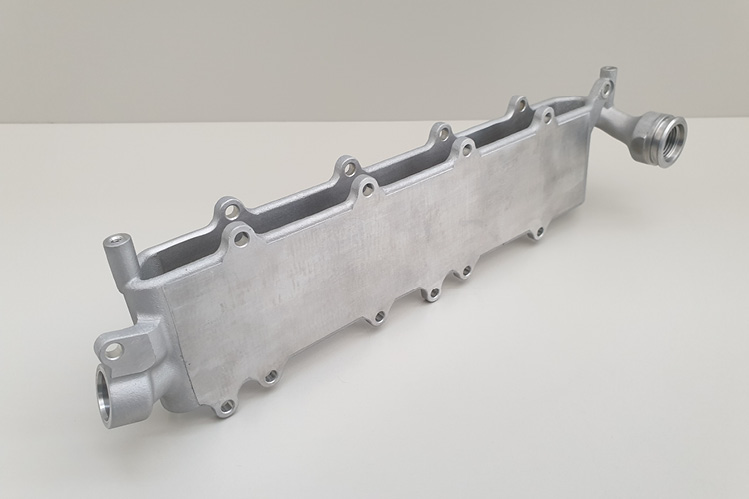

A fundição de AlSi10Mg envolve o vazamento da liga de AlSi10Mg derretida em moldes para a fabricação de partes e peças complicadas. É possível usar várias técnicas de fundição, por exemplo:

- Fundição sob pressão: O alumínio quente é forçado em um molde de aço por meio de grande pressão.

- Fundição em areia: Os moldes de areia são usados em um processo de fundição clássico.

- Fundição por revestimento: O processo é geralmente chamado de fundição por cera perdida e permite a fabricação de peças muito precisas.

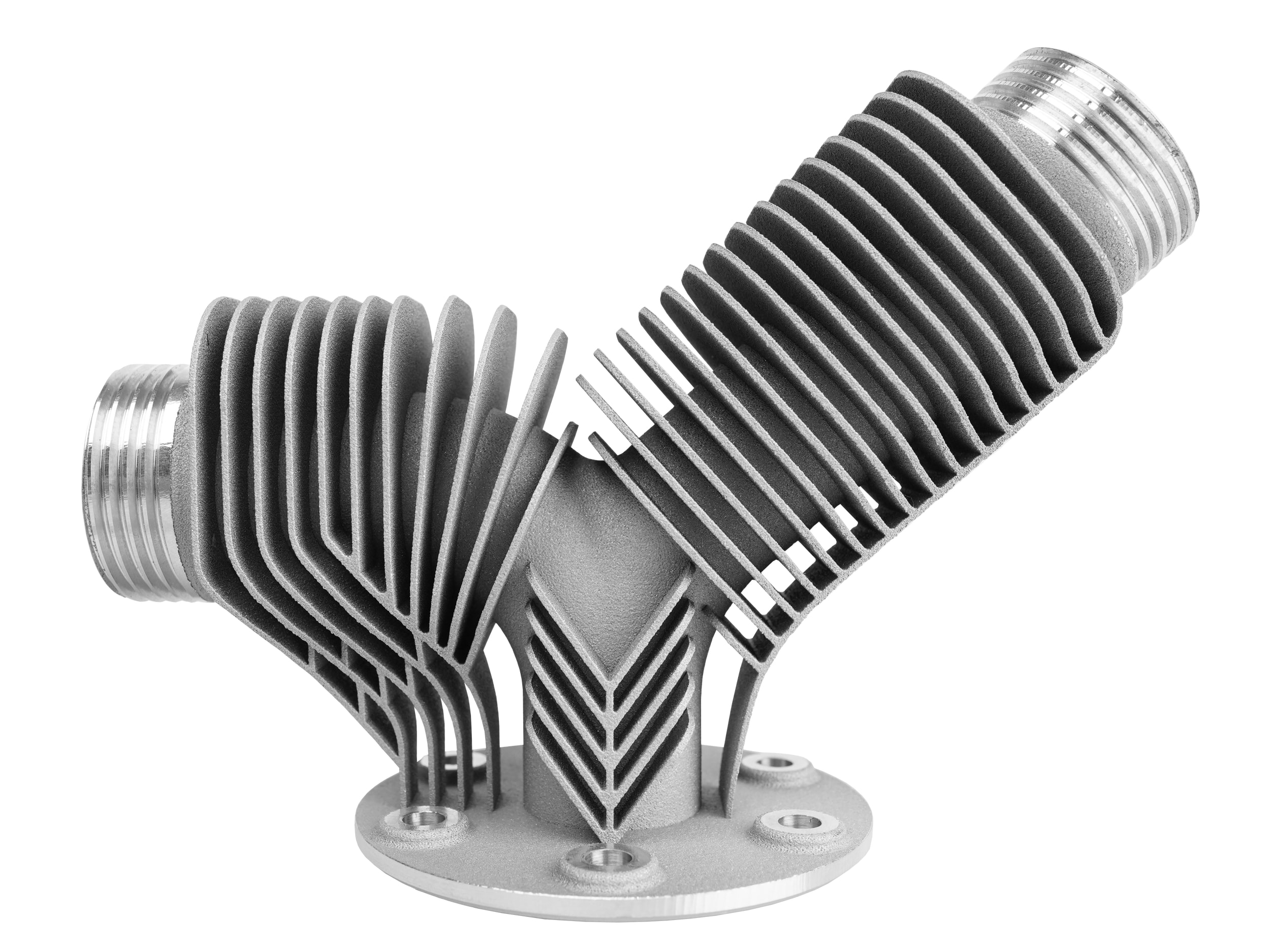

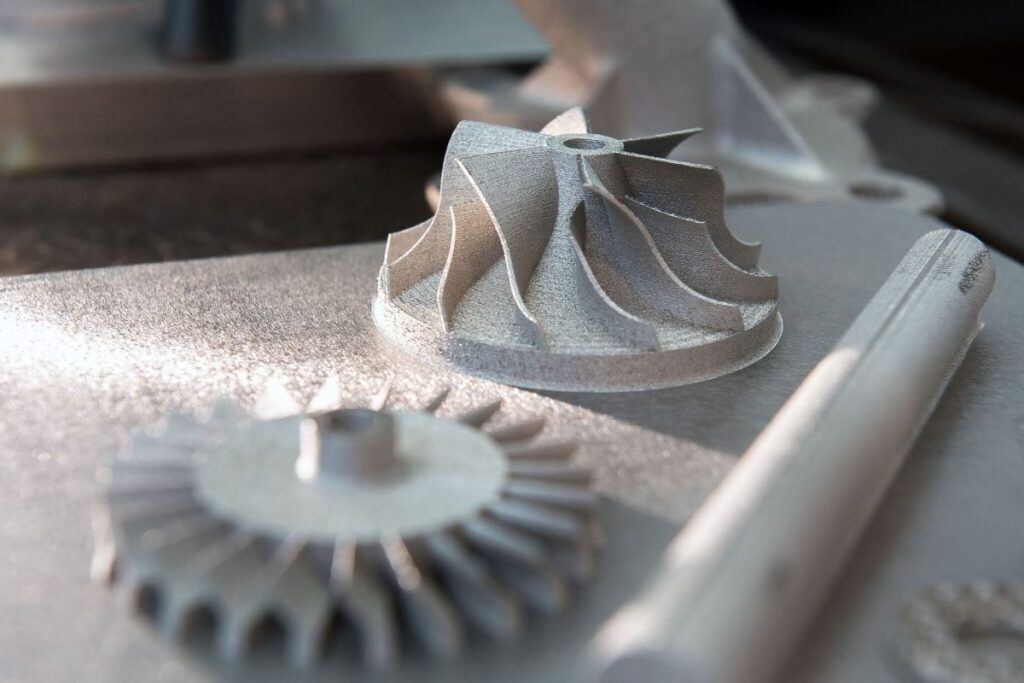

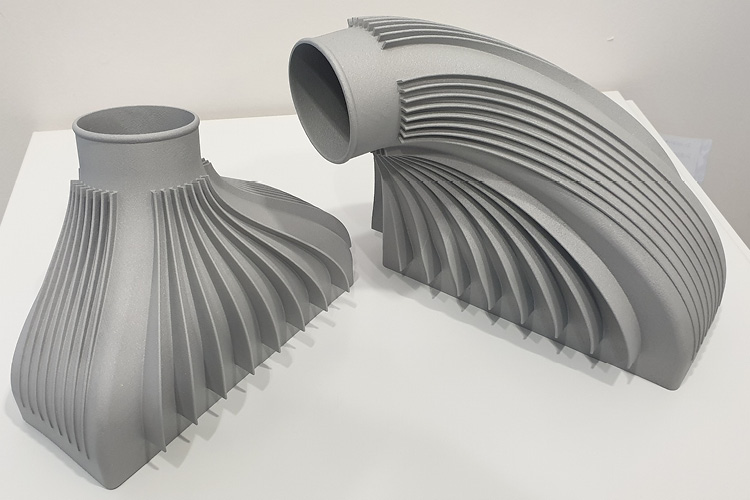

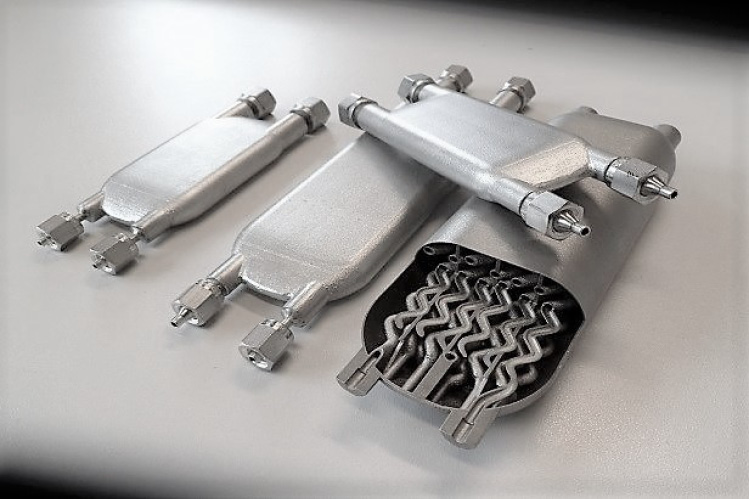

No mundo da manufatura moderna, a fundição de AlSi10Mg é frequentemente usada em combinação com técnicas aditivas, como SLM ou DMLS. O processo combina a fusão camada por camada do pó de AlSi10Mg para criar peças quase prontas com uma precisão muito boa.

Composição química do AlSi10Mg

Essa liga de alumínio tem alto teor de silício, além de magnésio e alguns outros elementos residuais. A composição exata é gerenciada de perto para obter a melhor combinação de fundição, resistência e proteção contra corrosão.

Composição típica (% por peso):

| Elemento | Conteúdo (%) | Função |

| Alumínio (Al) | Balanço (~85-91%) | O metal base proporciona leveza e resistência à corrosão |

| Silício (Si) | 9,0 - 11,0% | Melhora a fluidez, a resistência ao desgaste e reduz o encolhimento |

| Magnésio (Mg) | 0,20 - 0,45% | Aumenta a resistência por meio do endurecimento por envelhecimento |

| Ferro (Fe) | ≤ 0,55% | Impureza; mantida baixa para manter a ductilidade e a resistência à corrosão |

| Cobre (Cu) | ≤ 0,05% | Opcional; pode melhorar um pouco a resistência, mas reduz a resistência à corrosão |

| Zinco (Zn) | ≤ 0,10% | Geralmente mantido baixo para evitar rachaduras a quente |

| Manganês (Mn) | ≤ 0,45% | Aumenta a força e a resistência à corrosão |

| Titânio (Ti) | ≤ 0,15% | Ajuda a refinar a estrutura dos grãos |

| Níquel (Ni) | ≤ 0,05% | Uso limitado devido ao impacto na resistência à corrosão |

Observações importantes:

- A alta quantidade de silício torna o AlSi10Mg extremamente fundível e resistente ao desgaste.

- O magnésio é importante para permitir que a liga seja reforçada por um tratamento térmico.

- Os traços de impurezas, como Mn, Ti e Fe, são rigorosamente controlados para manter a qualidade e evitar problemas de fragilidade ou corrosão.

Essa composição exata faz com que a fundição AlSi10Mg seja capaz de suportar requisitos mecânicos e físicos de engenharia de alta tecnologia.

Propriedades mecânicas do AlSi10Mg

O AlSi10Mg tem propriedades mecânicas bem equilibradas - pode ser usado em tensão e compressão; aplicações de alta tensão e alto desempenho. Essas propriedades podem diferir ligeiramente em relação ao processo de fabricação (fundição versus impressão 3D) e ao tratamento térmico das substâncias.

As propriedades mecânicas comuns do AlSi10Mg são as seguintes:

| Propriedade | As-Built (impresso em 3D) | Tratada termicamente (T6 ou similar) |

| Resistência à tração | 320-370 MPa | 400-460 MPa |

| Resistência ao rendimento | 200-240 MPa | 250-300 MPa |

| Alongamento na ruptura | 2-4% | 4-8% |

| Dureza (Brinell) | ~110 HB | ~130 HB |

| Densidade | ~2,65 g/cm³ | ~2,65 g/cm³ |

| Módulo de elasticidade | ~70 GPa | ~70 GPa |

| Resistência à fadiga | ~90 MPa | ~120 MPa |

Observações importantes:

- A resistência à tração pode ser amplamente aprimorada com o tratamento térmico adequado, o que significa que o material é bom para peças estruturais e de suporte de carga.

- O alongamento também melhora o pós-tratamento, o que permite obter maior ductilidade em peças submetidas a cargas dinâmicas.

- A dureza e a resistência à fadiga, a durabilidade sob estresse repetido, são importantes nos componentes automotivos e aeroespaciais.

Essas características tornam a fundição AlSi10Mg uma boa opção nos casos em que a economia de peso e o desempenho mecânico são importantes.

Propriedades físicas do AlSi10Mg

O AlSi10Mg oferece um bom equilíbrio entre a caracterização de leveza e a variação estável da funcionalidade física em uma ampla temperatura. Essas propriedades são parte do que o torna tão popular na manufatura convencional e aditiva.

| Propriedade | Valor típico |

| Densidade | ~2,65 g/cm³ |

| Ponto de fusão | ~570-595°C |

| Condutividade térmica | ~150-180 W/m-K |

| Coeficiente de expansão térmica | ~20-22 × 10-⁶ /K |

| Capacidade térmica específica | ~900 J/kg-K |

| Condutividade elétrica | ~30-35% IACS (Padrão Internacional de Cobre Recozido) |

| Temperatura Solidus | ~570°C |

| Temperatura Liquidus | ~595°C |

Observações importantes:

- A baixa densidade do AlSi10Mg faz com que ele seja o melhor para áreas sensíveis ao peso, como as áreas aeroespacial e automotiva.

- A alta condutividade térmica permite que ele dissipe bem o calor, o que é vital para a inventividade e os componentes do motor.

- É bom para a condutividade elétrica e, portanto, útil para as peças que precisam apresentar desempenho elétrico leve, embora não seja tão eficiente quanto o alumínio puro.

Essa combinação de características físicas e boa resistência das propriedades mecânicas torna a fundição de AlSi10Mg uma opção versátil e confiável na fabricação moderna.

O que é a liga de fundição AlSi10Mg?

AlSi10Mg pertence a ligas de alumínio fundido que contém alumínio, silício (9-11%) e magnésio (0,2-0,45%). Ele é produzido para ser uma boa fonte de força, baixo peso e resistência à corrosão. Sua composição permite alta fluidez no processo de fundição e é adequado para peças pequenas, delicadas e complexas.

Principais benefícios

A liga é bem conhecida pelo equilíbrio entre o desempenho mecânico e a capacidade de fabricação. Ela oferece uma excelente combinação de resistência à tração, dureza e resistência ao desgaste. Sua característica de tratamento térmico permite o aprimoramento adicional de propriedades como resistência e alongamento, o que a torna um material para componentes estruturais críticos.

Desempenho da fundição

A fundição de AlSi10Mg tem uma capacidade de fundição muito boa, especialmente para processos de fundição sob pressão e fundição em areia. Ele pode ser usado para fundir moldes complexos com poucos graus de defeitos de contração. No entanto, para evitar porosidade e rachaduras, são necessários sistemas de controle de alta temperatura e de projeto de gaiola.

Aplicativos

O AlSi10Mg é altamente adotado nos setores automotivo, aeroespacial e de engenharia. Algumas das aplicações gerais incluem peças de motor, carcaças, suportes e partes estruturais leves. Devido à sua excelente microestrutura fina e desempenho consistente, o AlSi10Mg também se encontra na categoria de materiais populares para manufatura aditiva à medida que a impressão 3D de metal aumenta.

Limitações

Embora versátil, a liga não é dúctil e é suscetível a rachaduras se o processamento adequado não for feito. Ela também tem uma soldabilidade média, e é preciso ter cuidado ao fazer reparos ou montagens com solda. O tratamento térmico e o pós-processamento são feitos com frequência para obter os melhores resultados.

Vantagens do AlSi10Mg na fundição

A popularidade da fundição de AlSi10Mg é determinada pela combinação peculiar das propriedades mecânicas e químicas da liga. Vejamos os principais benefícios:

1. Excelente capacidade de moldagem

Devido ao alto teor de silício, o AlSi10Mg pode fluir bem em cavidades de molde complicadas, evitando vazios internos. Isso o torna conveniente para a produção de componentes detalhados e de paredes finas.

2. Propriedades mecânicas superiores

A liga tem grande resistência à tração, resistência suficiente à fadiga e dureza mediana. O tratamento térmico e o endurecimento por envelhecimento também podem melhorar ainda mais as propriedades desse artefato, tornando-o potencialmente competitivo com outros materiais avançados.

3. Resistência à corrosão

O AlSi10Mg tem excelente resistência à corrosão, especialmente em ambientes atmosféricos e marinhos. Isso o torna apropriado para aqueles que estão expostos à umidade, ao sal ou a temperaturas extremas.

4. Leve e resistente

A baixa densidade do AlSi10Mg proporciona uma estrutura leve sem perder a resistência, o que é excelente para peças aeroespaciais e automotivas em que a economia de peso está diretamente relacionada ao desempenho e à eficiência.

5. Condutividade térmica

Sua boa condutividade térmica permite a dissipação do calor em peças de motores, carcaças eletrônicas e outras aplicações sensíveis ao calor.

O processo de fundição AlSi10Mg

O processo de fundição incorpora várias etapas essenciais, independentemente de ser por meio da abordagem tradicional ou do uso da manufatura aditiva.

1. Preparação do material

A liga ou o pó de AlSi10Mg bruto é fabricado e testado para ter uma composição consistente. A morfologia e a pureza do pó desempenham um papel importante na manufatura aditiva.

2. Fusão, derramamento (fusão a laser)

Na fundição tradicional, a liga é derretida no forno e despejada no molde pré-preparado. Na impressão 3D, a sinterização a laser do pó é feita de acordo com um padrão derivado de um modelo digital.

3. Solidificação e resfriamento

A liga fundida se solidificará no molde. O resfriamento conservado e regulado é essencial para evitar tensões internas, porosidade ou rachaduras.

4. Pós-processamento

Isso inclui limpeza, tratamento térmico, usinagem e acabamento de superfície. Por exemplo, o tratamento com calor pode aumentar significativamente a resistência e a dureza, causando os processos de endurecimento por precipitação.

A que o alumínio AlSi10Mg é equivalente?

A AlSi10Mg é uma liga de alumínio com presença na Europa e um perfil forte no setor de fundição e manufatura aditiva devido à sua resistência estelar, proteção contra corrosão e natureza leve. Ela faz parte da série EN AC-43000 em termos de padrões europeus.

Equivalente aos EUA (A360.0 / A360.1)

Nos Estados Unidos, não existe um equivalente exato ao AlSi10Mg; no entanto, o A360.0 pode ser considerado o equivalente mais próximo (também conhecido como A360.1 na forma forjada). Essa liga tem um teor de silício e magnésio quase semelhante e tem propriedades mecânicas e de fundição semelhantes. Ela é amplamente utilizada em aplicações de fundição sob pressão.

Equivalente alemão (G-AlSi10Mg)

Na Alemanha, a liga correspondente é denominada G-AlSi10Mg pela norma DIN 1725-2. Ela tem uma composição quase semelhante à do AlSi10Mg e é usada nos setores automotivo e de maquinário para peças fundidas de alto desempenho.

Equivalente ao chinês (YL104 / ZL104)

Na China, AlSi10Mg é o mesmo que YL104 ou ZL104, que são as ligas de fundição padrão de alumínio. Essas ligas são aplicadas em peças de motores, carcaças e outros componentes que precisam de força e resistência à corrosão.

Equivalente em japonês (AC4CH / AC4C)

No Japão, ligas como AC4CH e AC4C são consideradas próximas ao AlSi10Mg em seu desempenho. Embora não sejam exatas, elas fornecem fórmulas semelhantes de alumínio silício-magnésio, utilizáveis para fundição de alta resistência.

Equivalente ISO (Al-Si10Mg)

Quanto à ISO 3522, a classificação internacional do AlSi10Mg é a seguinte. Ele mantém as mesmas propriedades químicas e mecânicas, independentemente dos padrões de fabricação, especialmente em aplicações globais de impressão 3D.

Diretrizes de projeto e limitações das peças de AlSi10Mg

Ao lidar com a fundição de AlSi10Mg, bons princípios de projeto devem ser utilizados para garantir o desempenho da peça, a precisão dimensional e a durabilidade a longo prazo. Embora a liga ofereça excelente capacidade de fundição e resistência, ela tem algumas limitações que os projetistas precisam levar em consideração.

1. Espessura da parede

O AlSi10Mg tem o melhor design quando a espessura da parede é uniforme e está entre 2 e 5 mm. Mudanças rápidas na espessura podem causar tensões internas, deformações e não preenchimentos durante a fundição ou a impressão 3D. Transições lentas e filetes são aconselháveis para mitigar as concentrações de estresse.

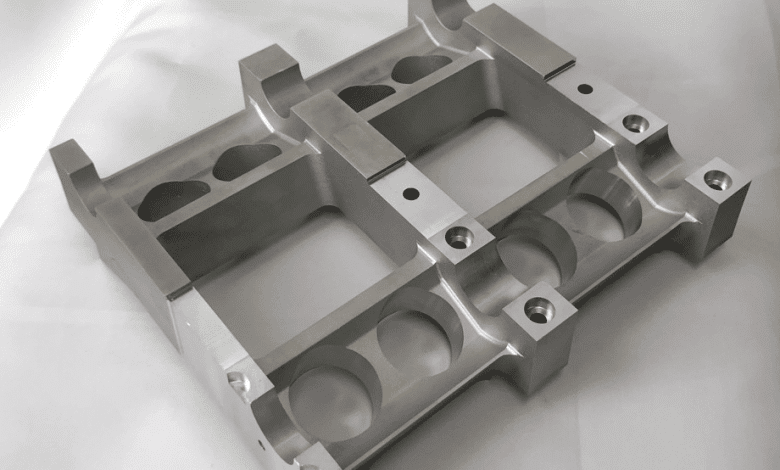

2. Geometrias complexas

Devido à sua boa capacidade de fundição e adaptação à produção aditiva, o AlSi10Mg possibilita a produção de formas complexas e canais internos. No entanto, para a fundição tradicional, evite seções pequenas e cortes inferiores, a menos que use moldes ou núcleos avançados. Na impressão 3D, pode haver a necessidade de estruturas de suporte para saliências.

3. Encolhimento e tolerâncias

O AlSi10Mg, assim como outras ligas de alumínio, se contrai no processo de solidificação. As taxas de contração (geralmente ~1,1%) devem ser consideradas pelos projetistas, e as tolerâncias adequadas devem ser especificadas. Para ajustes de precisão, especialmente para peças de encaixe, também podem ser necessárias tolerâncias de usinagem.

4. Acabamento da superfície

O acabamento da superfície do AlSi10Mg como fundido ou impresso pode ser áspero e pode ser necessário um acabamento secundário (por exemplo, usinagem, polimento ou shot peening). As características do projeto devem fornecer acesso a ferramentas de pós-processamento, se necessário.

5. Pontos de tensão e bordas afiadas

As peças de AlSi10Mg podem apresentar cantos afiados, o que pode causar danos caso ocorra o início de rachaduras nesses cantos. Use filetes e mudanças suaves sempre que possível. Garanta a distribuição igual do peso para os suportes de carga com geometria otimizada.

6. Compatibilidade de tratamento térmico

Os processos de tratamento térmico pós-fundição, como T6 ou envelhecimento, podem causar variações dimensionais insignificantes, e isso deve ser considerado nos projetos. As características com tolerâncias estreitas devem ser usinadas após o tratamento térmico.

7. Orientação da construção (para impressão 3D)

Na manufatura aditiva, a orientação da peça influencia a resistência, a qualidade da superfície e a estrutura de suporte. A otimização da orientação deve ser feita para minimizar o empenamento, o suporte e manter o desempenho mecânico.

Limitações a serem consideradas

- Não é adequado para peças altamente dúcteis Embora seja forte, o AlSi10Mg tem alongamento limitado em comparação com algumas ligas forjadas.

- Baixa soldabilidade - A soldagem é uma união que requer atenção especial, e o procedimento incorreto pode enfraquecer a peça.

- Risco de porosidade - Se os controles de fundição não forem mantidos, a porosidade tem o potencial de comprometer a integridade da peça, principalmente nos casos de aplicações à prova de pressão.

Com o uso dessas diretrizes de projeto e a compreensão de suas limitações, os engenheiros podem otimizar o desempenho e a confiabilidade das peças fundidas de AlSi10Mg em relação aos processos de fabricação tradicionais e avançados.

Aplicações da fundição de AlSi10Mg

Devido à combinação exclusiva de propriedades, a fundição de AlSi10Mg encontra sua aplicação em todos os diferentes campos de alto desempenho:

1. Indústria aeroespacial

Particularidades como suportes, carcaças e suportes estruturais são aprimoradas em termos de desempenho e peso em virtude da alta resistência e do baixo peso da liga. A manufatura aditiva fornece geometrias complexas que antes não podiam ser feitas ou a custos desnecessários.

2. Setor automotivo

Componentes de blocos de motor, transmissão e peças leves de suspensão são materiais típicos processados com a fundição de AlSi10Mg. A capacidade dessa liga de suportar altas temperaturas e cargas mecânicas, bem como suportar materiais com intensidade de efeitos térmicos ou materiais pegajosos, torna-a perfeita para essas aplicações.

3. Dispositivos médicos

O AlSi10Mg é biocompatível e resistente à corrosão e, portanto, pode ser usado para instrumentos cirúrgicos e dispositivos ortopédicos, especialmente nos casos em que são necessárias peças de precisão e personalizadas.

4. Robótica e automação

A fundição de AlSi10Mg permite que a leveza e a rigidez desse material sejam usadas em benefício de braços robóticos, suportes de sensores e outros componentes de precisão.

5. Eletrônicos de consumo

A condutividade térmica e a resistência à corrosão das ligas são usadas por dissipadores de calor e gabinetes para produtos eletrônicos de alto desempenho.

Desafios na fundição de AlSi10Mg

Apesar de sua variação comum na fundição e de seus valores apreciáveis em termos de resistência, leveza e excelente fundibilidade, a fundição de AlSi10Mg tem vários desafios que os fabricantes e engenheiros devem considerar na produção. Os problemas mais comuns estão listados abaixo:

1. Formação de porosidade

A porosidade em peças fundidas de AlSi10Mg é uma ocorrência comum que se deve ao aprisionamento de gases ou à contração durante o processo de solidificação. Isso pode causar a redução das propriedades mecânicas e a degradação do desempenho da vedação. O projeto ideal do molde, a desgaseificação e as taxas de resfriamento controladas são importantes para minimizar a porosidade.

2. Rasgos e rachaduras a quente

Devido ao seu alto teor de silício, o AlSi10Mg é propenso a rasgos a quente quando o componente é solidificado. Isso acontece quando o metal se contrai, embora parcialmente fundido, e forma rachaduras. O controle preciso da taxa de solidificação e da temperatura do molde ajuda a minimizar esse risco.

3. Oxidação durante a fusão

Todas as ligas de alumínio são altamente reativas ao oxigênio, inclusive a AlSi10Mg. Ao ser exposta ao ar por meio da fusão, desenvolve-se uma camada superficial de óxido que pode afetar a fundição. O uso de atmosferas protetoras, fluxos ou fusão a vácuo pode aliviar a oxidação.

4. Problemas de precisão dimensional

Formas com várias dimensões também serão difíceis de manter em peças complicadas, especialmente quando se emprega uma fundição em areia convencional. Fatores como desgaste do molde, encolhimento do metal e controle inadequado da temperatura podem levar a desvios. Na maioria dos casos, o uso de fundição sob pressão ou impressão 3D produz melhores tolerâncias.

5. Soldabilidade limitada

O AlSi10Mg é pouco soldável, especialmente no caso de fundição. Podem ocorrer falhas de porosidade e de estrutura em uma junta soldada, a menos que sejam empregadas técnicas especiais, como a soldagem TIG com material de enchimento adequado. Geralmente, é necessário o pré-aquecimento e o impacto do calor sobre a solda.

6. Necessidade de pós-processamento

Para obter as melhores propriedades mecânicas, as peças fundidas de AlSi10Mg tendem a ser submetidas a tratamento térmico na forma de têmpera T6. O acabamento da superfície, como usinagem ou polimento, pode ser necessário para melhorar a qualidade da superfície, principalmente em aplicações de precisão.

Quando os fabricantes estudarem esses desafios e os abordarem adequadamente, estarão em condições de produzir peças fundidas de AlSi10Mg de alta qualidade que tenham requisitos rigorosos de desempenho e confiabilidade.

Futuro da fundição de AlSi10Mg

As perspectivas futuras da fundição de AlSi10Mg são brilhantes, principalmente com a incorporação de tecnologias de fabricação digital. A manufatura aditiva está aumentando e os engenheiros são capazes de produzir estruturas leves projetadas com base no princípio da topologia para diminuir a quantidade de material usado ou melhorar o desempenho.

Também estão sendo feitas pesquisas para aprimorar as variantes de AlSi10Mg com o reforço de nanopartículas ou as ligas híbridas que combinam força com melhor ductilidade e resistência à fadiga.

Conclusão

A fundição de AlSi10Mg combina a nova ciência dos materiais com a tecnologia de fabricação contemporânea. Sua excelente relação resistência-peso, resistência à corrosão e versatilidade em termos de processos tradicionais e tipos digitais de fundição tornam o AlSi10Mg ainda um material muito popular para setores de alta demanda. Embora existam alguns obstáculos tecnológicos, os benefícios de longo prazo dessa liga de alumínio fazem dela um material essencial para o futuro da engenharia e da produção.

Perguntas frequentes

1: De que é feito o AlSi10Mg?

AlSi10Mg é uma liga de alumínio composta principalmente de alumínio (Al), silício (Si) e magnésio (Mg). Normalmente, ela tem 9-11% de silício; 0,2-0,45% de magnésio e o restante é alumínio. A capacidade de fundição e a fluidez são aprimoradas pelo silício, enquanto a resistência por meio de tratamento térmico é aprimorada pelo magnésio.

2: Para que é usada a fundição de AlSi10Mg?

A fundição de AlSi10Mg é aplicada na produção de peças leves e resistentes para estruturas aeroespaciais, peças de motores de automóveis, implantes médicos e caixas eletrônicas. Sua capacidade de produzir peças complexas de alta resistência o torna adequado para indústrias de precisão.

3: O AlSi10Mg pode ser impresso em 3D?

Sim, o AlSi10Mg é um dos materiais que encontram as maiores aplicações na impressão 3D de metal, especialmente quando são usadas abordagens como a fusão seletiva a laser (SLM) ou a sinterização direta a laser de metal (DMLS). Ele permite a fabricação de peças detalhadas, resistentes e leves com pouco pós-processamento.

4: O AlSi10Mg precisa de tratamento térmico após ser fundido?

De fato, o tratamento térmico é um método comum de tratamento de peças fundidas de AlSi10Mg para aumentar a resistência e a dureza, aumentando assim a durabilidade. Processos como recozimento de solução e envelhecimento artificial aprimoram seu desempenho, principalmente em condições mecânicas ou térmicas adversas.

0 comentários