O que é alumínio anodizado preto?

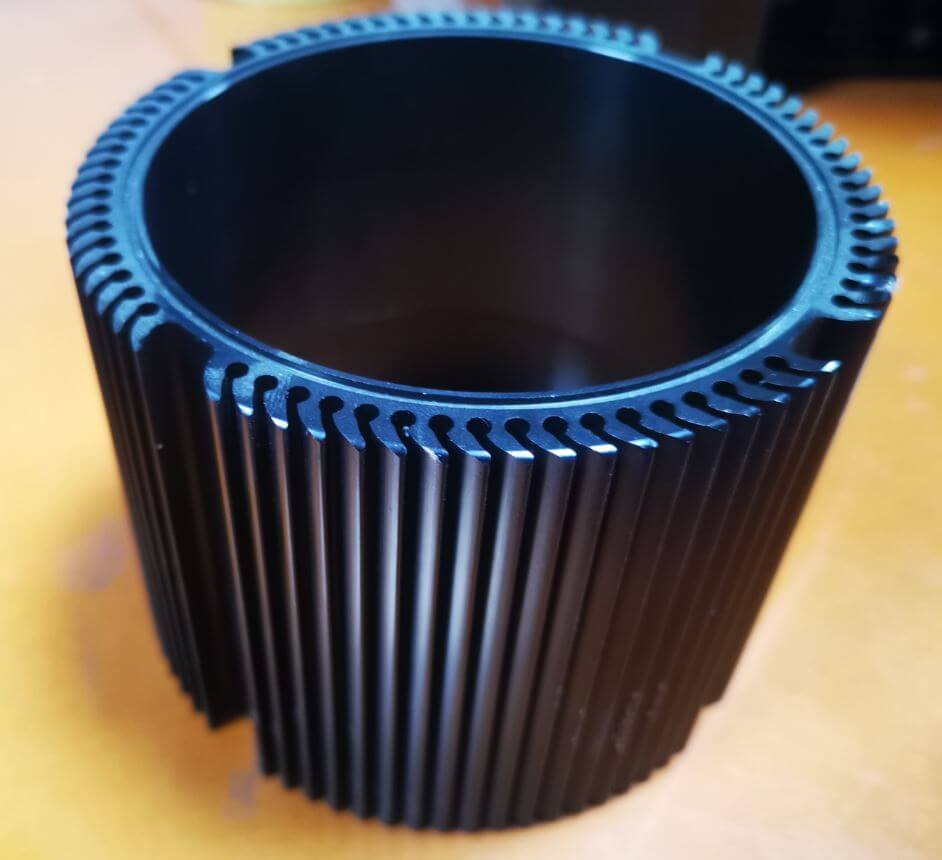

Alumínio anodizado preto O processo é realizado em peças de alumínio para produzir uma camada protetora que é dura por natureza. Para aumentar a atratividade do objeto, a camada produzida é tingida em cores diferentes. Isso aumentará a estética dos produtos. Na prática geral, a peça de alumínio é primeiro anodizada e, depois disso, um corante apropriado é usado para tingi-la de preto. Ao realizar o processo de anodização preta em peças de alumínio, você terá um apelo estético na cor preta ou preta funcional.

Além disso acabamento de superfície com anodização preta também aumentam a durabilidade, a resistência ao desgaste e a resistência à corrosão da peça fundida de alumínio. Esses atributos benéficos tornam o acabamento de superfície anodizado preto uma opção para o revestimento e o acabamento de peças usadas nos setores automotivo e aeroespacial. Além disso, ele também pode ser aplicado a objetos do cotidiano, incluindo eletrodomésticos e móveis.

Fundamentos do processo de anodização

A anodização é um processo de passivação eletroquímica utilizado para melhorar a espessura da camada de óxido em peças metálicas. A peça que está sendo tratada é transformada em ânodo da célula eletrolítica e, para isso, esse ciclo é chamado de anodização. Ele transformará a superfície metálica em uma superfície de alto desempenho e durável. A camada protetora de óxido depositada torna a peça metálica extremamente dura e durável, melhorando sua resistência à corrosão.

Processo de anodização

A anodização é um processo eletroquímico na natureza. Nesse processo, a peça metálica que é transformada em ânodo recebe uma camada de óxido em sua superfície. Em palavras simples, a anodização é o aprimoramento extremamente controlado de um fenômeno que ocorre naturalmente, chamado de oxidação. O alumínio, a temperaturas muito baixas, é submerso em uma solução eletrolítica ácida, por meio da qual a corrente elétrica é conduzida por eletrodos conectados.

Isso proporcionará uma superfície revestida dura com desempenho superior. Entretanto, o metal permanece poroso, o que permite que ele seja colorido, selado ou, se for necessário realizar qualquer outro processo, isso pode ser feito de acordo com os requisitos.

Tipos de processos de anodização

Há três tipos de processos de anodização:

Anodização com ácido crômico (Tipo I)

Nesse tipo, o alumínio é imerso em um banho de ácido crômico e uma corrente elétrica passa pela solução. Embora a camada de anodização formada pelo ácido crômico seja a mais fina dos três tipos, ainda assim o metal possui proteção igualmente boa contra a corrosão se for adequadamente selado. A anodização com ácido crômico absorve menos cor quando tingida e, por essa razão, esse tipo não é recomendado em aplicações em que a estética é a principal importância. A temperatura do ácido crômico precisa ser aumentada se for necessário que a peça metálica seja tingida de preto.

Anodização com ácido sulfúrico (Tipo II)

Esse é o tipo mais comum de processo de acabamento de superfície de anodização. Nesse tipo, o alumínio é imerso em um banho de ácido sulfúrico, em vez de um banho de ácido crômico, e uma corrente elétrica passa pela solução. Esse tipo de anodização cria camadas mais espessas em comparação com a anodização com ácido crômico, o que leva a uma maior resistência a várias formas de desgaste, inclusive à abrasão. Além disso, a anodização com ácido sulfúrico cria poros mais profundos na camada de óxido, o que permite maior absorção de corante na peça metálica, proporcionando mais alternativas de cores do que a anodização com ácido crômico.

Se estiver procurando esse tipo de peças de alumínio anodizado preto, entre em contato conosco, pois podemos oferecer Peças fundidas em alumínio anodizado preto, bem como outros acabamentos de superfície de alumínio.

Anodização de revestimento duro (Tipo III)

A anodização de revestimento duro, como o nome indica, produz um revestimento muito duro, denso e relativamente espesso. Esse tipo de anodização é usado em aplicações em que é necessária uma superfície superdura. Anodização de revestimento duro O processo é semelhante ao da anodização com ácido sulfúrico, porém, nesse tipo de anodização, são aplicadas voltagens mais altas e baixas temperaturas para produzir camadas de óxido. É preferível a anodização com revestimento duro onde um metal é submetido a um ambiente corrosivo ou extenuante devido à sua camada durável. Além disso, ele também encontra sua aplicação em locais onde o isolamento elétrico avançado é a principal preocupação.

Há mais acabamentos superficiais para as peças de alumínio, tais como galvanoplastia de níquel preto, alumínio anodizado transparente, fundição de pwoder alumínio, acabamento da superfície da pintura etc.

Processo de anodização preta do alumínio

Alumínio anodizado preto O processo de oxidação de alumínio aprimora certas propriedades úteis, como resistência à corrosão, resistência ao desgaste e aparência dos produtos acabados, que é o resultado da camada de óxido formada na superfície do alumínio. Esse processo é de natureza eletrolítica, no qual a superfície do alumínio é convertida em uma camada de óxido durável. Isso é obtido por meio da anodização e do tingimento do alumínio, seguido da selagem da cor dentro dos poros do revestimento.

Alumínio anodizado preto O alumínio anodizado tem propriedades de desempenho sólidas, além de uma aparência premium. O alumínio anodizado possui resistência aprimorada e melhorada ao desgaste e à corrosão, enquanto o alumínio anodizado preto tem as qualidades adicionais de estabilidade térmica, absorvendo a luz e irradiando o calor de maneira muito eficiente.

O processo consiste em primeiro limpar a superfície da peça de alumínio, depois submetê-la ao processo normal de anodização e, em seguida, tingi-la de preto por meio de uma camada semiporosa de óxido de alumínio. Isso inclui as seguintes etapas principais:

1. Preparação da superfície

Para garantir a adesão uniforme da camada anodizada, a superfície de alumínio é completamente limpa antes de iniciar o processo de anodização

Normalmente, essa preparação é realizada por meio destas três etapas:

a) Processo de desengorduramento

Nessa etapa, são usados solventes e limpadores alcalinos para remover graxa, óleos e outras contaminações.

b) Processo de gravação

O alumínio é imerso em uma solução de hidróxido de sódio para remover a camada de óxido natural e quaisquer impurezas, se houver, dando à superfície um acabamento fosco.

c) Processo de desumidificação

Remoção de resíduos e sujeira formados durante a gravação, geralmente usando uma solução ácida como o ácido nítrico.

2. processo de anodização

Normalmente, a anodização é realizada na camada externa da peça de alumínio após o término da atividade de limpeza. Um banho eletrolítico ácido contendo ácido sulfúrico é utilizado para o ciclo de anodização e a peça de alumínio é colocada nesse banho. O ácido crômico ou o ácido fosfórico também podem ser utilizados como eletrólito, dependendo da aplicação e da necessidade. Ao aplicar a corrente contínua, com a peça de alumínio se comportando como ânodo, as partículas de oxigênio do eletrólito se combinam com as moléculas de alumínio em nível atômico e o óxido de alumínio é formado. A espessura e as propriedades da camada de óxido dependem das condições de anodização, incluindo a espessura da corrente, a temperatura e o tempo.

3. Anodização preta (coloração)

Depois de anodizada, a peça de alumínio terá uma estrutura de superfície semiporosa. Esses poros na estrutura da superfície são usados para armazenar o corante preto. Entretanto, para obter o tom escuro, o alumínio anodizado é exposto a um processo de coloração. No entanto, é necessário ter pelo menos 25 mícrons de espessura ou mais para obter a fixação ideal da cor. Há três métodos principais para obter a anodização preta.

Processo de tingimento orgânico: Nesse método, a camada anodizada porosa é tingida com corantes orgânicos. Essa técnica inclui primeiro a dissolução das cores em água morna e, depois, a adição ao banho de cor. O alumínio anodizado é colocado no banho de coloração e, nessa posição, as cores entram nos poros da camada anodizada. A retenção da cor depende do tamanho dos poros e das condições de coloração. A coloração preta requer mais tempo de coloração em comparação com os tons mais claros. Entretanto, as peças metálicas que são coloridas pela técnica de coloração orgânica não são sugeridas para uso ao ar livre.

Processo de tingimento inorgânico: Os pigmentos inorgânicos não podem se tornar solúveis em água. Entretanto, os pigmentos inorgânicos produzem revestimentos com excelente resistência à luz. Os corantes pretos inorgânicos comuns incluem sais de cobalto ou níquel. Para obter anodização preta, as peças podem ser produzidas com sais inorgânicos de sulfeto de cobalto.

Processo de tingimento eletrolítico: Essa estratégia inclui a utilização de sais metálicos (como cobalto ou níquel) em um processo de eletrólise secundária. Após a etapa de anodização subjacente, a peça é mergulhada em um banho de sal metálico e uma corrente alternada (CA) é aplicada para depositar o metal nos poros, criando assim um tom escuro. Em geral, o peça de alumínio após a anodização padrão, é colocado em outro banho de eletrólise contendo sais metálicos. Nesse banho, a camada anódica serve como cátodo, e um eletrodo feito de aço inoxidável é colocado no banho. Em seguida, os sais metálicos se depositam no fundo dos poros quando é aplicada corrente alternada (CA)

4. Vedação

Após a coloração, os poros da camada anodizada são selados para aumentar a durabilidade, evitar a lixiviação da cor e fixar a cor. A selagem endurece o revestimento e evita que a cor saia e desbote. A vedação adequada é essencial para obter a máxima durabilidade da cor. Os métodos de selagem incluem selagem com água quente, selagem com acetato de níquel e selagem com vapor.

Vedação de água quente: Esse método consiste na imersão em água deionizada fervente, que hidrata o óxido de alumínio e, em seguida, fecha os poros.

Vedação de acetato de níquel: Esse método consiste na imersão em uma solução de acetato de níquel, o que proporciona maior resistência à corrosão.

Vedação a vapor: Esse método consiste na exposição ao vapor, obtendo resultados semelhantes aos da vedação com água quente.

5. Inspeção final e acabamento

As peças anodizadas e seladas são então inspecionadas quanto à uniformidade, consistência da cor e qualidade da superfície. As etapas de acabamento, como enxágue e secagem, são concluídas para preparar as peças para uso posterior.

Benefícios

Alumínio anodizado preto oferece vários benefícios significativos, tornando-o uma escolha popular em vários setores. Veja a seguir as vantagens detalhadas:

1. melhoria da resistência à corrosão

Anodização do alumínioO sistema de anodização, que é um sistema de revestimento de metal, amplia sua proteção em ambientes corrosivos. O sistema de anodização cria uma camada espessa de óxido que protege o substrato metálico subjacente da exposição a componentes naturais, por exemplo, umidade e sal, que podem ser a causa da ferrugem e da desintegração. A anodização preta, especificamente, é utilizada na maioria das vezes em aplicações marítimas e de aviação, nas quais a alta proteção contra a corrosão é uma variável extremamente importante a ser considerada.

2. Apelo estético aprimorado

Alumínio anodizado preto proporciona uma aparência suave e uniforme, que é profundamente atraente para itens de consumo, componentes de engenharia e peças automotivas. Proporciona um acabamento escuro fosco atraente para itens cosméticos e decorativos. Oferece um acabamento de alta qualidade com revestimento em pó a baixo custo. O acabamento preto pode ser obtido de forma consistente em grandes lotes, garantindo uma aparência de alta qualidade.

3. Aumento da dureza da superfície

O sistema de anodização aumenta fundamentalmente a dureza da superfície das peças de alumínio. Isso torna o metal mais impermeável ao desgaste e a pontos de raspagem, aumentando a expectativa de vida das peças utilizadas em condições de alto atrito. Por exemplo, o alumínio anodizado preto é normalmente utilizado em peças de bicicleta, equipamentos de câmera e dispositivos em que a resistência é de grande importância.

4. Melhor isolamento térmico

Alumínio anodizado preto tem melhores propriedades de proteção térmica em comparação com o alumínio não anodizado. Nas aplicações em que a distribuição de calor é crítica, isso proporciona grandes benefícios, por exemplo, em dissipadores de calor para aparelhos eletrônicos.

5. Isolamento elétrico

A camada anodizada na superfície do alumínio se comporta como um isolante elétrico, o que pode ser útil em aplicações eletrônicas e elétricas em que é necessário evitar a condutividade elétrica. Isso pode ajudar na fabricação de aparelhos eletrônicos mais seguros e confiáveis.

6. Ecologicamente correto e não tóxico

O sistema de anodização não inclui nenhuma substância química insegura e produz uma camada de óxido estável que não é prejudicial. Portanto, isso faz com que o alumínio anodizado preto seja adequado para usos significativos em aplicações alimentícias e clínicas, como panelas e aparelhos clínicos

7. Adesão aprimorada para adesivos e tintas

A natureza permeável da camada anodizada na superfície do alumínio leva em conta a melhor aderência de tintas, cores e colas. Isso significa que qualquer revestimento ou acabamento extra aplicado ao alumínio anodizado preto aderirá melhor, proporcionando uma vida útil mais longa.

8. Resistência aos raios UV

A camada anodizada preta oferece grande proteção contra a radiação luminosa (UV), o que evita que o alumínio se deteriore quando exposto à luz solar por um longo período. Isso o torna ideal para aplicações externas, incluindo projetos de composição e móveis ao ar livre.

9. Leve e resistente

A anodização não adiciona peso significativo ao alumínio, mantendo suas propriedades básicas de leveza. Isso é fundamental para setores como o aeroespacial e o automotivo, em que a redução do peso é um requisito essencial para o desempenho e a eficiência.

10. Custo efetivo

O sistema de anodização é um tanto econômico quando comparado a outros sistemas de revestimento. A resistência e os pré-requisitos de suporte excepcionalmente baixos do alumínio anodizado preto resultam em custos menores a longo prazo.

Limitações

Anodização preta do alumínio, embora ofereça muitas vantagens, também tem algumas restrições.

1. controle de espessura

O controle da espessura da camada anodizada é muito importante. Se a camada for muito fina, ela pode não oferecer proteção ou cor suficientes, enquanto uma camada muito espessa pode se tornar frágil e propensa a quebrar. O sistema de anodização pode diminuir a resistência à fadiga das peças de alumínio. A natureza dura e quebradiça da camada anodizada pode provocar microfissuras que crescem sob condições de carga cíclica.

2. resistência química

Apesar de a anodização criar proteção contra corrosão e desgaste, a camada anodizada pode estar sujeita a compostos sintéticos e químicos específicos, que podem deteriorar a camada anodizada e, posteriormente, resultar em quebra.

3. desbotamento da cor

Com o passar do tempo, especialmente quando exposta à luz UV, a cor preta utilizada na anodização pode desbotar e borrar, diminuindo assim a aparência elegante do item acabado.

Aplicações de peças de alumínio com anodização preta

Alumínio anodizado preto é geralmente utilizado em diferentes empresas como resultado de sua maior resistência, durabilidade, resistência à corrosão e boa aparência. As principais aplicações são as seguintes:

1. equipamentos eletrônicos

No setor eletrônico, ele é utilizado regularmente para as carcaças de aparelhos eletrônicos, como PCs, telefones celulares e hardware de áudio, em que a resistência e a aparência suave e eficiente são importantes.

2. setor automotivo

No setor automotivo, o alumínio anodizado preto encontrou suas aplicações em peças como acabamentos, rodas e peças internas devido à sua proteção contra desgaste e corrosão.

3.Arquitetura

O alumínio anodizado preto é empregado no setor de construção civil para molduras de janelas, paredes de cortina e painéis decorativos, acrescentando integridade estrutural a uma aparência elegante.

4. indústria aeroespacial

O setor aviônico é um dos principais clientes desse material. O alumínio anodizado preto é utilizado em peças de aviões devido à sua leveza, alta resistência e proteção contra corrosão.

5. produtos de consumo

O alumínio anodizado preto tem aplicações em vários itens de clientes, como utensílios de cozinha, suprimentos para ambientes externos e dispositivos, devido à sua combinação de aparência incrível e solidez.

6. setor médico

O alumínio anodizado preto é utilizado no campo clínico para vários instrumentos e dispositivos devido à sua superfície não reativa, que é importante para manter a esterilidade e a limpeza.

7. Aplicativos marítimos

A maior resistência à corrosão de alumínio fundido anodizado torna razoável sua aplicação em condições marinhas, onde é amplamente utilizado em peças e acessórios expostos à água salgada.

Conclusão

Alumínio anodizado preto é um ciclo que colore o alumínio em preto por meio de uma resposta eletroquímica realizada em um clima controlado. Isso proporciona um acabamento fosco escuro atraente, resistente ao desgaste e à erosão, resistente ao clima e robusto. A camada de óxido anodizado também aumenta a dureza do alumínio, tornando a anodização preta ideal para uma ampla variedade de aplicações automotivas, aeronáuticas, de composição, modernas e para clientes.

0 comentários