As ligas de alumínio não são apenas uma parte essencial do processo de fabricação atual, especialmente em automóveis, engenharia espacial e eletrônica. Devido à sua natureza leve, juntamente com a força e a resistência à corrosão, elas são usadas em aplicações de alto desempenho. Muitas outras propriedades do alumínio incluem a capacidade de reciclagem do metal, o que leva à sustentabilidade em setores com uso intensivo de materiais. A fundição sob pressão (High Pressure Die Casting, HPDC) é uma das técnicas pelas quais o alumínio pode ser moldado em formas complexas, dentre muitas. Com a capacidade de fabricar detalhes, peças em forma de rede em grande volume, a HPDC é um componente essencial para atender à produção de engenharia contemporânea. Liga de alumínio. Este artigo discute a classificação das ligas de alumínio que são mais relevantes para o HPDC e justifica a necessidade desse processo para a fabricação de peças complexas e de qualidade.

High Pressure Die Casting (HPDC) O que é HPDC?

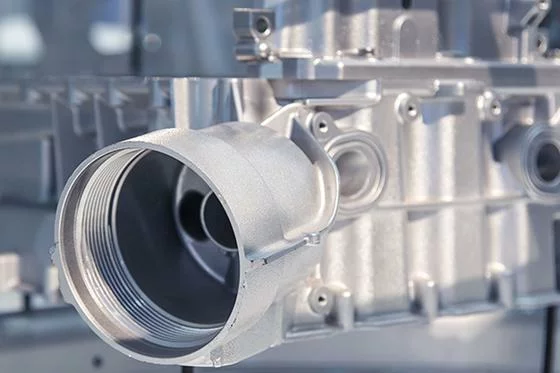

A fundição sob alta pressão refere-se a um processo de fabricação que envolve a injeção de uma liga de alumínio fundido em um molde de aço (chamado de molde) a uma pressão excepcionalmente alta de até 1.500 a 30.000 psi. O metal fundido entra rapidamente na cavidade do molde e esfria devido à pressão para formar uma peça dura e detalhada.

O HPDC tem recursos importantes:

- Tempos de ciclo curtos: A produção em massa é adequada. Tempos de ciclo rápidos - adequados à produção em massa

- Precisão em dimensões elevadas: Essa é a maneira de obter geometrias complexas

- Bom acabamento superficial: Pode ser processado com pouco pós-processamento

- Fundição de parede espessa: A fundição bem-sucedida de peças mais espessas e mais eficientes não é possível sem a fundição de paredes finas.

Ele é predominante no setor automotivo (na produção de elementos como carcaças de transmissão, blocos de motor, suportes estruturais e carcaças de baterias de veículos elétricos).

Ligas de alumínio HPDC populares

A HPDC não pode utilizar todas as ligas de alumínio. As ligas necessárias para o processo requerem fluidez, força e resistência a rachaduras sob pressão específicas. No HPDC, as ligas de alumínio mais usadas são:

1. As ligas também incluem ligas de Al-Si (alumínio-silício)

- O grupo mais popular do HPDC.

- A capacidade de fundição e a fluidez são muito boas. Resistente ao desgaste e à corrosão.

- Por exemplo: A380, A 360, ADC 12, EN AC-46000

2. Ligas de Al-Si-Cu (alumínio-prata-cobre)

- Fornece melhores valores mecânicos, como resistência à tração e nível de dureza.

- Apropriado para componentes do motor e do trem de força que têm mais cargas térmicas.

- Referências: A383, A390

3. Ligas de Al-Mg (alumínio e magnésio)

- Possui resistência superior à corrosão em comparação com as ligas Al-Si-Cu.

- Aumento acentuado da ductilidade e leveza.

- Ele é frequentemente utilizado em componentes automotivos na estrutura.

- A força, a condutividade térmica, a resistência à corrosão e o custo são fatores de compensação em cada liga. A escolha é baseada na aplicação desejada e no ambiente de serviço.

Vantagens do processo HPDC para o alumínio

A capacidade da fundição sob pressão de alta pressão (HPDC) de combinar velocidade, precisão e custo-benefício em igual medida significa que ela é difícil de ser comparada a outros processos de fabricação, tanto hoje quanto no futuro. Os principais benefícios dessa abordagem, que a tornam tão desejável na indústria automotiva, aeroespacial e de eletrônicos de consumo, são examinados em detalhes a seguir.

1. Ótimos índices de produção

Entre as maiores vantagens associadas ao HPDC está a capacidade de fornecer um grande volume de peças em um curto período de tempo. Durante esse processo, o alumínio fundido e altamente pressurizado é liberado em um molde de aço em velocidades muito altas, o que permite que o metal flua até mesmo para o design mais sofisticado em questão de poucos instantes.

- Os tempos de ciclo são geralmente curtos, ou seja, de 30 segundos a alguns minutos, dependendo da complexidade e do tamanho da peça.

- Esse é um dos motivos pelos quais o HPDC é ideal para uma configuração de produção em massa, quando milhares dos mesmos componentes são solicitados todos os dias.

- Consequentemente, um baixo custo unitário do produto é obtido quando a quantidade de produção é aumentada, levando a boas economias de escala, especialmente para os fabricantes.

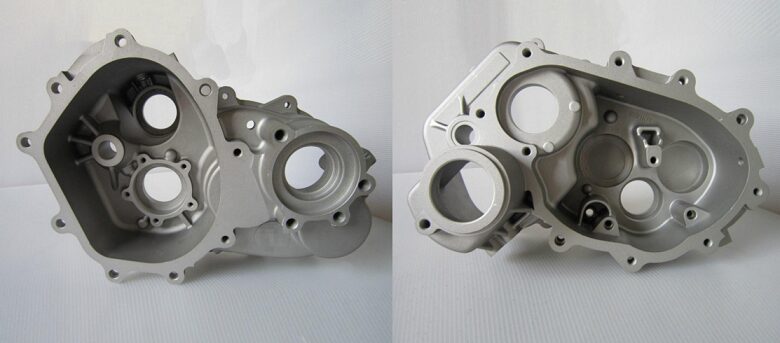

2. Fundição em forma de rede

- A HPDC também tem uma reputação no processamento de forma líquida ou quase líquida, ou seja, a peça fundida é muito próxima da peça acabada em termos de forma, tamanho e detalhes.

- É necessário muito pouco trabalho posterior. O acabamento superficial de alta qualidade na maioria das peças e as dimensões são precisas, saindo da matriz.

- Isso elimina uma grande quantidade de usinagem, retificação ou tratamentos de superfície que economizam tempo e custo.

- Canais internos, saliências, nervuras e paredes finas com geometrias complexas podem ser fundidos diretamente dentro do molde, de modo que não é necessária nenhuma montagem/soldagem secundária.

3. Eficiência do material

- A eficiência material das ligas de alumínio usadas nas tecnologias HPDC é excelente, pois essas ligas podem ser fundidas e até mesmo recicladas.

- O método de fundição é sempre feito para reduzir as quantidades desnecessárias desse material, já que o controle do metal e o projeto do molde são rigorosos.

- Os resíduos produzidos durante a passagem, os corredores ou o transbordamento podem ser coletados e reciclados na fábrica, minimizando o desperdício de materiais.

- Essa capacidade de ser refundido e reutilizado sem grandes perdas em termos de qualidade torna o metal um dos metais mais sustentáveis no comércio de fundição.

- A solução de ciclo fechado não apenas reduz os custos das matérias-primas, mas também acomoda a agenda de sustentabilidade ambiental.

4. Resistência e durabilidade extras

- As propriedades mecânicas dos componentes fabricados usando o método HPDC são muito boas, especialmente nos casos em que a pressão é aplicada durante o processo de solidificação e é mantida.

- O resfriamento em alta pressão resulta em uma microestrutura de granulação fina que equivale a mais resistência e resistência à fadiga.

- Uma taxa mais alta de dureza e estabilidade dimensional também é obtida devido ao resfriamento rápido associado à fundição sob pressão.

- As ligas de alumínio têm uma capacidade especial de formulação que lhes permite atender às demandas de resistência de componentes automotivos estruturais, como braços de suspensão, suportes ou até mesmo regiões resistentes a colisões.

- O desempenho mecânico pode ser aprimorado ainda mais por meio de tratamento térmico e processos de envelhecimento em aplicações críticas.

5. Capacidade de paredes finas

- A relação natural entre resistência e peso do alumínio faz com que ele seja a escolha ideal para peças fundidas de paredes finas, que são essenciais em áreas em que o peso deve ser minimizado no projeto.

- O HPDC pode suportar paredes tão finas quanto 1 a 2 mm, e isso varia de acordo com a geometria da peça e com a liga.

- Ao minimizar o peso dos carros, a fundição de paredes leves também contribui claramente para uma maior eficiência de combustível e redução de emissões.

- Essa última qualidade é especialmente útil no projeto de componentes de veículos elétricos (EV), pois cada grama economizada pode se traduzir em maior autonomia da bateria.

- Embora sejam leves, esses componentes têm grande integridade estrutural, o que faz com que se ajustem às capacidades cosméticas e de transporte.

Uso no setor automotivo

Devido à prevalência das ligas de alumínio fundido HPDC, elas são comumente usadas em carros contemporâneos, especialmente em modelos elétricos e híbridos. Exemplos de elementos são:

- Bloco, cabeçotes e motores

- Caixas de engrenagens e caixas de transmissão

- Dissipadores de calor e suportes de motor

- Gaiolas de bateria e barras transversais

- Estruturas e suportes do painel de instrumentos

O HPDC de ligas de alumínio ocupa o centro das atenções na especificação de componentes de revestimento de superfícies, com o setor automotivo avançando em direção a veículos leves e eficientes em termos de energia.

Problemas e gerenciamento de qualidade em HPDC

A fundição sob pressão de alta pressão (HPDC) é conhecida por sua capacidade de fornecer alta precisão, peças de alumínio em grande quantidade. No entanto, o HPDC não é um processo isento de problemas técnicos, como acontece com qualquer outro processo de fabricação complicado. Os altos padrões exigidos das peças fundidas precisam de cuidados especiais na forma de controle de qualidade e processo para garantir que isso seja possível, principalmente em setores como o automotivo, aeroespacial e eletrônico. A seguir, uma explicação detalhada dos principais desafios e da maneira como eles são gerenciados pela manufatura moderna.

Principais problemas no HPDC Central

1. Gás de aprisionamento (porosidade)

A porosidade pode ser considerada um dos defeitos mais permeáveis e indispensáveis no HPDC: é um orifício de gás capturado pelo metal fundido durante o processo de injeção ou solidificação. Esses bolsões de gases podem deixar pequenos orifícios na parte fundida.

- Fatores: Aprisionamento de ar durante a injeção em alta velocidade, turbulência em linha ou liberação de gases com o uso de lubrificantes de matriz e óxidos metálicos.

- Impacto: Aprimora o desempenho mecânico, especialmente nos setores de serviços pesados ou à prova de pressão. Também pode prejudicar o acabamento da superfície e causar dificuldades na soldagem de peças.

2. Matrizes de fadiga térmica

Os requisitos das matrizes HPDC são rigorosos, pois o aquecimento e o resfriamento são feitos em cada ciclo em um curto espaço de tempo. A repetição prolongada desses ciclos leva a rachaduras, desgaste (ou deformação) do material da matriz, um cenário que também é conhecido como fadiga térmica.

- Causas: Essa condição é continuamente exposta ao alumínio fundido e, em seguida, o alumínio fundido é resfriado por meio de pulverização com água ou pulverização com água.

- Efeito: Reduz a vida útil das matrizes e afeta o acabamento da superfície das peças fundidas, além de aumentar o custo de manutenção e o tempo de inatividade.

3. Variabilidade dimensional

Um processo de resfriamento rápido e um molde complexo podem levar à contração e à solidificação não uniformes. Isso pode resultar em imprecisão das dimensões, empenamento ou distorção da peça.

- Motivos: Falha na remoção de quantidades iguais de calor, temperaturas irregulares da matriz ou encolhimento das ligas.

- Efeito: Ele precisa ser mais usinado ou pode ser rejeitado por não estar em conformidade com a tolerância rígida.

Solução de controle de processo e controle de alto perfil

Para resolver e minimizar esses problemas, há uma série de ferramentas e técnicas sofisticadas que os fabricantes podem utilizar para garantir a confiabilidade dos processos e a consistência dos produtos.

1. Fundição de projeto a vácuo

O processo de fundição a vácuo remove o ar na cavidade da matriz antes da injeção; portanto, a possibilidade de desenvolvimento de porosidade é reduzida a um nível significativo.

- Benefício: A densidade do material é aumentada, e as propriedades mecânicas obtidas são melhores, especialmente quando são feitas seções estruturais com ele.

- Aplicativos: Aplicações que envolvem o uso de solda ou tratamento térmico de componentes (por exemplo, engrenagens e linha de transmissão).

2. Monitoramento on-line do processo

As novas máquinas HPDC incluem uma rede de sensores e controles que têm a opção de rastrear variáveis como pressões de injeção, temperaturas do metal, temperaturas da matriz e tempo de resfriamento.

- Benefício: Uma anormalidade será detectada o mais cedo possível pelo operador para fazer alguns ajustes antes que os defeitos sejam corrigidos.

- Apparatus Incorporated: Sistemas SCADA, termopar no molde e loop de feedback para controle de injeção.

3. Simulação do fluxo do molde

Antes de realizar a fundição na realidade, os engenheiros analisam o comportamento do metal fundido no preenchimento da matriz com os modelos de simulação (por exemplo, MAGMASOFT ou FLOW-3D).

- Profissional: Ajuda a otimizar o ajuste dos sistemas de passagem, a reduzir a turbulência e a preencher completamente o molde.

- Casos de uso: As regiões de porosidade, os defeitos de contração e as regiões de aprisionamento de ar podem ser descobertos antes do ferramental.

4. Máquinas térmicas

A temperatura deve ser bem controlada para tornar a solidificação o mais homogênea possível; assim, haverá menos distorção.

- Equipamentos: Tubos de resfriamento à base de água ou óleo, aquecedor de matriz, spray térmico.

- Vantagens: Ele elimina a variação na dimensão e o desgaste da matriz, prolonga a vida útil da ferramenta e proporciona maior consistência.

Outras medidas de apoio

- Radiografia e tomografia computadorizada: Esses são métodos não destrutivos de verificação de falhas internas, como porosidade ou inclusão.

- Teste de pressão: A peça fundida é testada para garantir que possa suportar a pressão sob a qual irá operar. Ele lida essencialmente com peças de manuseio de fluidos.

- Revestimentos de matriz Tratamentos especiais de superfície (por exemplo, nitretação, PVD): Você pode tornar a matriz mais resistente a choques térmicos e à solda de alumínio com tratamentos especiais de superfície, já que o trabalho extra não pode ser chamado de nada além de especial.

Envolvimentos da HPDC de alumínio na estrutura de veículos elétricos (EV)

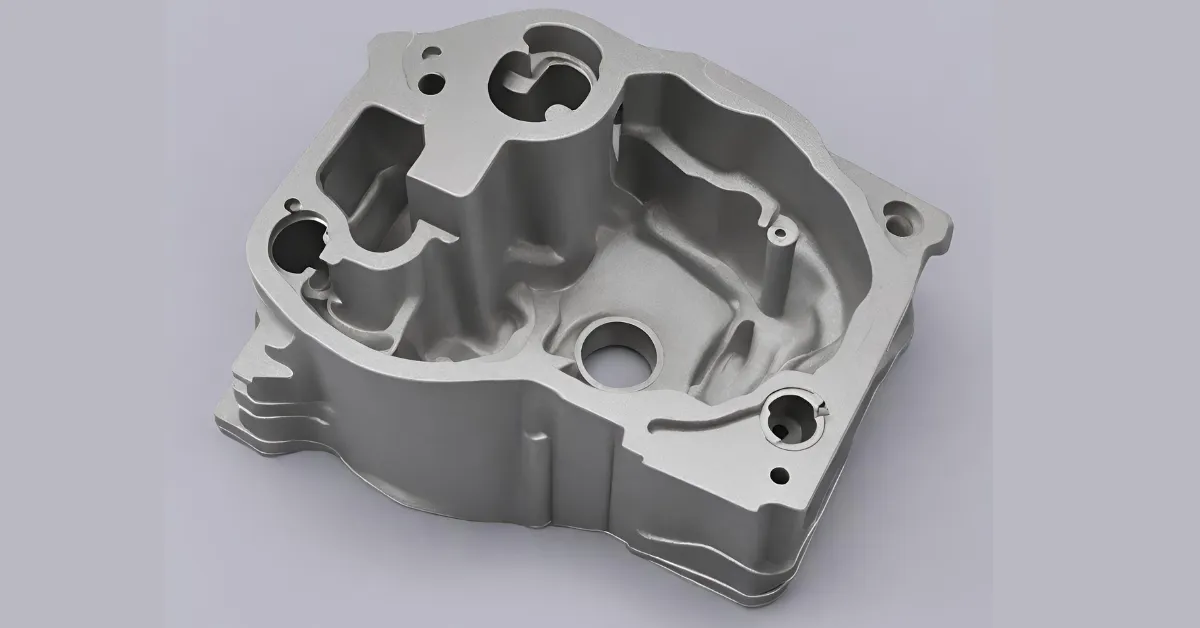

À medida que o setor automotivo mundial avança rapidamente em direção aos carros elétricos, a combinação de fundição sob pressão de alta pressão (HPDC) à base de alumínio assumiu uma dimensão estratégica. Ao contrário dos veículos convencionais, os veículos elétricos são extremamente sensíveis ao peso, e o uso de materiais leves contribui para aumentar a autonomia de condução, obter eficiência e compensar o peso extra das baterias. O HPDC de alumínio é a resposta ideal e permite a produção de peças sofisticadas e leves que atendem às demandas estruturais e estéticas.

As grandes peças fundidas estruturais, também conhecidas como megacasting, são uma das aplicações mais eficazes. São seções de alumínio enormes e de peça única que substituem uma série de seções de aço soldadas ou aparafusadas. Por exemplo, em algumas plataformas de EV recentes, a HPDC fundiu uma estrutura completa da parte inferior da carroceria traseira em uma única peça. Isso ajuda a economizar alguns quilos no peso do veículo, facilita a montagem e aumenta sua rigidez estrutural.

Além disso, algumas peças muito sensíveis de veículos elétricos estão chegando a aplicações como caixas de bateria, carcaças de motor, suportes de inversor e placas de gerenciamento térmico feitas de alumínio HPDC. Esses elementos não só precisam ser leves, mas também ter boa condutividade térmica com resistência à corrosão, o que pode ser obtido em uma liga de alumínio. Canais de resfriamento, recursos de montagem e nervuras de reforço podem ser incorporados à fundição, de modo que a quantidade de pós-usinagem e peças extras é reduzida.

Com os projetos de veículos elétricos em constante mudança, a versatilidade do HPDC significa que os fabricantes podem personalizar rapidamente as peças e aumentar a produção dessas peças para atender às necessidades de novos layouts de bateria ou localizações de motores. Com todos os outros fatores, como a capacidade de reciclagem e a eficiência energética do alumínio, o HPDC está se estabelecendo como um facilitador do futuro da mobilidade elétrica.

Sustentabilidade e desempenho ambiental da HPDC de alumínio

A incorporação da fundição sob pressão de alumínio (HPDC) na manufatura contemporânea complementa igualmente a eficiência geral da produção, além de acompanhar os esforços internacionais de preservação do meio ambiente. Com os esforços das indústrias para reduzir as emissões e conservar os resíduos, a HPDC de alumínio provou ser uma abordagem extremamente desejável para a fabricação ecologicamente correta.

Reciclagem de alumínio em HPDC

O alumínio é, por natureza, ecologicamente correto, pois pode ser reciclado com excepcional facilidade. Surpreendentemente, a reciclagem de 1 kg de alumínio utiliza 95% menos energia do que a produção do metal leve a partir do minério de bauxita bruto. O processo HPDC pode ter um sistema de ciclo quase fechado de sucata, o que implica a coleta da sucata criada durante o processamento do material excedente (sprues e runners), a refusão e o reprocessamento no local. Isso reduz o uso de matérias-primas e tem um efeito significativo na redução do impacto ambiental dos procedimentos de fundição.

Leveza e eficiência de combustível

A redução de peso é muito importante no setor automotivo como uma medida para aumentar o consumo de combustível e reduzir as emissões. As peças de alumínio HPDC pesam até 60% menos do que suas equivalentes de aço e permitem que as montadoras construam carros que usem menos gasolina ou automatizem a autonomia dos veículos elétricos. As pesquisas demonstram que cada redução de 10% no peso do veículo se traduz em um aumento de 6% a 8% na economia de combustível, e os componentes leves de alumínio extrudados em célula temperada e selada são a chave para um transporte mais limpo.

Redução das emissões de carbono no ciclo de vida de um produto

A sustentabilidade na fundição não gira em torno do processo de produção. As emissões de carbono mais leves durante toda a vida útil dos veículos são obtidas quando eles contêm peças de alumínio. Além disso, a intensidade de carbono das peças de alumínio é reduzida drasticamente com as infraestruturas da HPDC que utilizam fontes de energia renováveis na fusão e na fundição. Esses ganhos ajudam a aderir aos padrões ambientais e às metas ecológicas corporativas que estão sendo estimulados.

Fundições mais limpas e ecológicas

A fabricação ecológica também está sendo aplicada nas modernas fundições HPDC na forma de reciclagem de água, sistemas de filtragem de emissões e soluções inteligentes de energia. Essas medidas minimizam o impacto ecológico dos procedimentos de fundição de alto volume e colocam o HPDC como um dos processos essenciais na mudança para comunidades industriais mais ecológicas.

Conclusão

Utilização de ambos ligas de alumínio e o processo HPDC transformaram o setor de fabricação moderno, principalmente no setor automotivo e no setor de eletrônicos. O alumínio, por ser um material leve, somado às qualidades de desempenho do alumínio e aos recursos adicionais de produção em massa do HPDC, é uma combinação poderosa que atende às necessidades de alto desempenho da atualidade. Com a alteração da inovação da liga e da engrenagem de fundição, devemos manter uma quantidade maior de eficácia, sustentabilidade e poder de design para essa dupla crítica.

0 comentários