A fundição sob alta pressão usa zinco para produzir peças resistentes. As ligas de zinco são fáceis de moldar nesse processo. Isso produz muitas peças de forma rápida e barata. As peças de zinco fabricadas dessa forma são resistentes e duram muito tempo.

Este artigo compartilha vários benefícios comprovados do uso de ligas de zinco no HPDC. O que, portanto, as torna uma escolha popular para quase todos os setores.

O que é liga de zinco? Definição

As ligas de zinco são constituídas principalmente de zinco, mas também contêm pequenas quantidades de outros metais, como alumínio, magnésio e cobre. Essas adições tornam o zinco mais forte, mais flexível e com menor probabilidade de enferrujar. Por exemplo, a adição de alumínio torna o zinco mais duro, enquanto o magnésio o ajuda a resistir à flexão ao longo do tempo. Essas informações são provenientes de estudos científicos e relatórios do setor.

1. Zamak 3 (liga de zinco e alumínio)

| Propriedade | Valor |

|---|---|

| Composição | Zn: 95,5-96,5%, Al: 3,5-4,5% |

| Densidade | 6,6-6,8 g/cm³ |

| Ponto de fusão | 380-390°C |

| Resistência à tração | 280-300 MPa |

| Resistência ao rendimento | 200-220 MPa |

| Alongamento | 10-15% |

| Dureza | 80-90 HB |

2. ZA-12 (liga de zinco-alumínio-cobre)

| Propriedade | Valor |

|---|---|

| Composição | Zn: 83,5-85,5%, Al: 11,0-13,0%, Cu: 1,0-2,0% |

| Densidade | 6,3-6,5 g/cm³ |

| Ponto de fusão | 440-460°C |

| Resistência à tração | 370-410 MPa |

| Resistência ao rendimento | 250-290 MPa |

| Alongamento | 15-20% |

| Dureza | 100-120 HB |

3. ZA-27 (liga de zinco-alumínio-cobre)

| Propriedade | Valor |

|---|---|

| Composição | Zn: 78,5-80,5%, Al: 18,0-20,0%, Cu: 2,0-3,0% |

| Densidade | 6,0-6,2 g/cm³ |

| Ponto de fusão | 500-520°C |

| Resistência à tração | 440-480 MPa |

| Resistência ao rendimento | 320-360 MPa |

| Alongamento | 10-15% |

| Dureza | 130-150 HB |

4. Liga de zinco-cobre-titânio (ZCT)

| Propriedade | Valor |

|---|---|

| Composição | Zn: 90,0-92,0%, Cu: 5,0-6,0%, Ti: 2,0-3,0% |

| Densidade | 7,0-7,2 g/cm³ |

| Ponto de fusão | 420-440°C |

| Resistência à tração | 350-400 MPa |

| Resistência ao rendimento | 220-250 MPa |

| Alongamento | 15-20% |

| Dureza | 90-110 HB |

Benefícios das ligas de zinco na fundição sob pressão de alta pressão

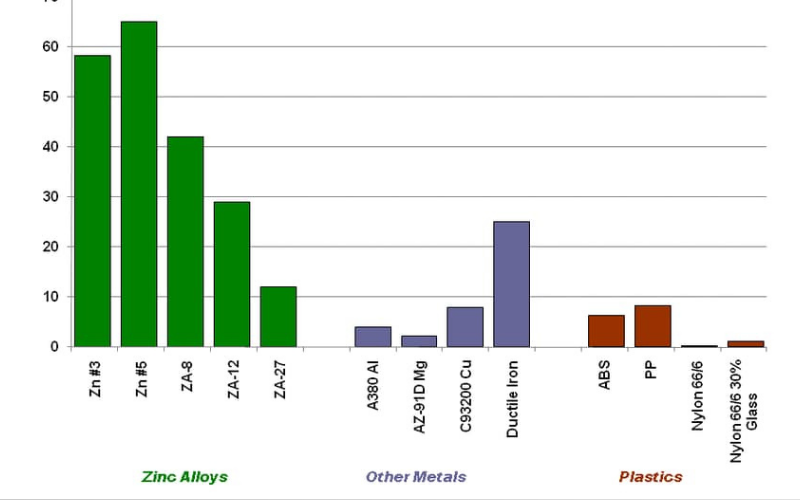

Comparação de resistência e densidade

A maioria das ligas de zinco oferece a melhor resistência. Elas produzem peças leves por meio de fundição sob pressão de alta pressão. As opções padrão incluem:

- O Zamak 3 oferece resistência à tração de até 268 MPa com densidade volumétrica de 6,6 g/cm³

- A disponibilidade de resistência à tração no Zamak 5 Tensile é de 331 MPa com uma massa de volume de 6,6 g/cm³

- O Zamak 2 oferece resistência à tração de 400 MPa e densidade de 7 g/cm³.

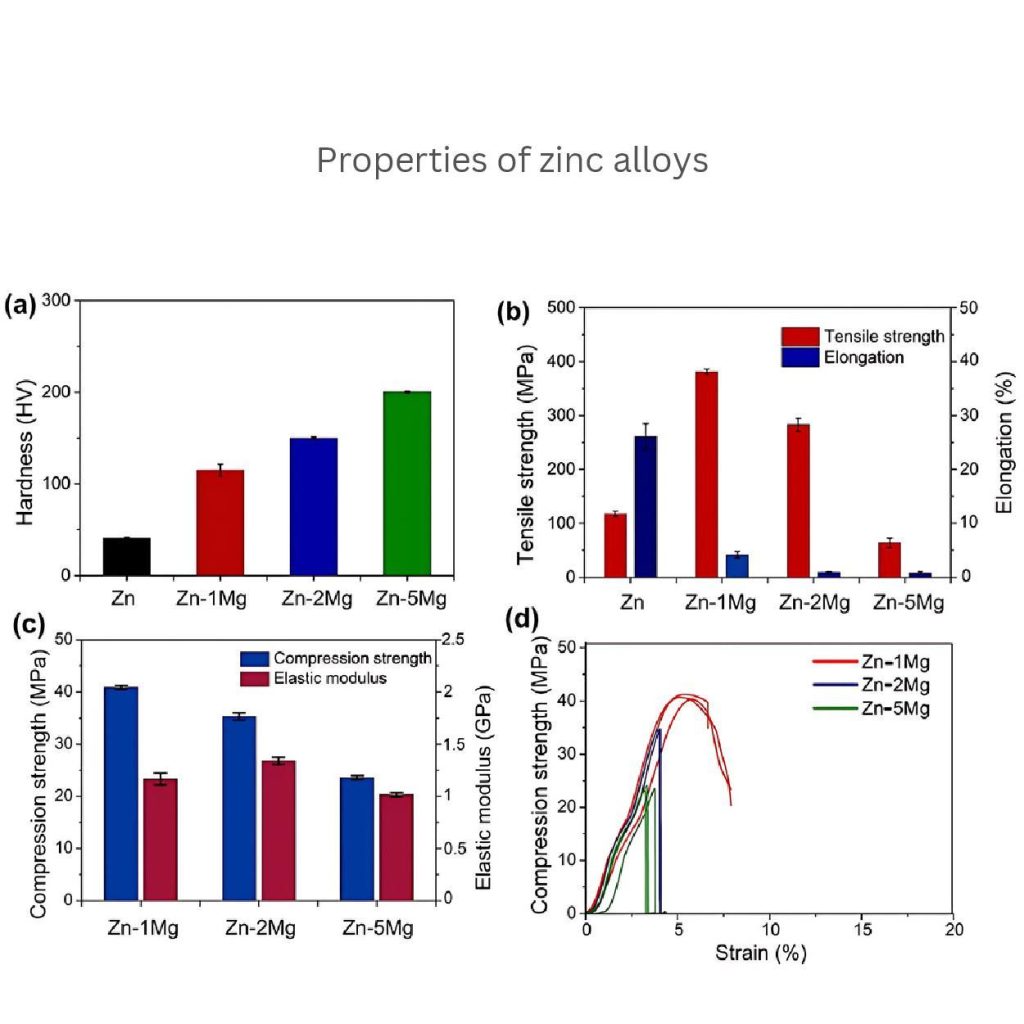

Efeito da adição de magnésio (Mg)

A composição de magnésio (Mg) com ligas de zinco aumenta a resistência à tração. Por exemplo, a adição de 0,02% de Mg ao zinco oferece 268 MPa de resistência à tração.

Enquanto isso, o aumento da quantidade de mg para 0,08% também aumenta a resistência à tração para até 310 MPa. Apesar disso, o uso de maior teor de Mg no zinco reduz o alongamento. Isso significa que o metal pode ser mais forte, mas não oferece muita flexibilidade.

Microestrutura e aplicação

Quando você adiciona Mg ao zinco, ele reforça sua microestrutura. Isso ocorre porque ele forma grãos finos e fases duras como η e ε. Todas essas mudanças também aumentam a resistência geral do zinco.

Além disso, a combinação de uma quantidade muito baixa de cobre (Cu) pode melhorar a dureza. Por exemplo, o Zamak 5 com 1% Cu obtém uma dureza Brinell de 82 HB.

Resistência ao impacto e resistência ao desgaste

Você sabe, o zinco não só oferece maior resistência à tração, mas também resiste ao impacto. Por exemplo, o Zamak 2 tem 43 J/m de resistência ao impacto, o que, de certa forma, é adequado para peças expostas a forças inesperadas.

Além disso, a aplicação de um revestimento (TiN ou níquel) em ligas de zinco aumenta sua resistência ao desgaste. Essas ligas revestidas funcionam melhor para peças de alto atrito. Por exemplo, juntas mecânicas e mecanismos de travamento.

Ponto de fusão mais baixo e fluxo melhorado

As ligas de zinco têm pontos de fusão mais baixos (385°C) em comparação com o alumínio (660°C). Elas derretem facilmente e fluem uniformemente no molde. Normalmente, durante o HPDC, a temperatura do molde varia de 150 a 200°C. Ela usa pressão de injeção entre 500 e 1500 bar.

Alta precisão e estabilidade dimensional

Normalmente, as ligas de zinco oferecem saídas bem definidas com tolerâncias de ±0,05 mm. Esse nível de tolerância é melhor do que o do alumínio (±0,1 mm).

A melhoria na precisão também depende da alta fluidez e do baixo ponto de fusão da liga. É por isso que o zinco é definitivamente adequado para a fabricação de peças finas e detalhadas de conectores elétricos e caixas de câmeras.

Redução de defeitos e melhor preenchimento do molde

Entre outras ligas de zinco, o Zamak 3 pode preencher suavemente seções internas de moldes finos. Elas apresentam menos defeitos, como rachaduras. Portanto, você pode usá-las para fabricar peças que não podem variar e que contenham formas exatas.

Resistência superior à corrosão

O Zamak 3 e o 5 impedem de forma impressionante a corrosão ou a ferrugem. Por exemplo, durante os testes de névoa salina (ASTM B117), eles apresentam uma taxa de corrosão 3 vezes melhor de <0,1 mm/ano do que o alumínio

Formação da camada protetora

As ligas de zinco formam uma camada protetora natural (carbonato de zinco, óxido de zinco) chamada pátina ou passivação. Essas camadas resistem aos efeitos da água, do solo ou do ar. Além disso, você pode aumentar sua capacidade de proteção apenas adicionando alumínio 4%.

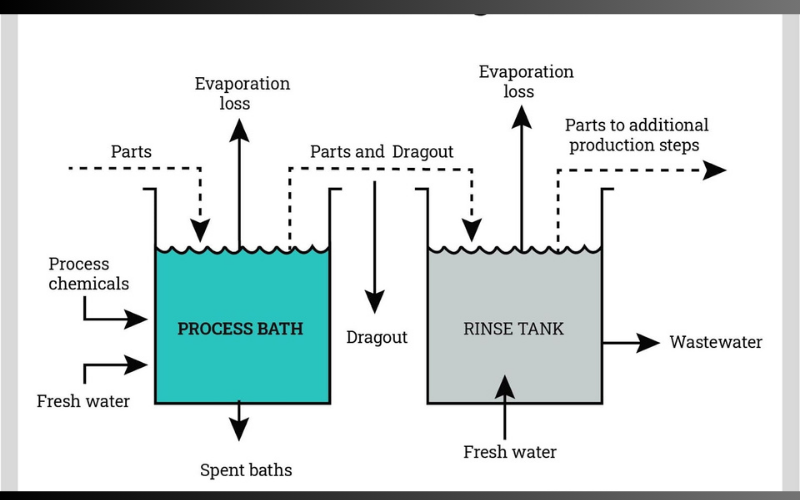

Revestimentos adicionais para maior durabilidade

Como você sabe, os acessórios de banheiro são expostos à água ou ao sabão com frequência. Nesse caso, os revestimentos, como a galvanização e a cromatina, desempenham um papel fundamental. Eles aumentam a durabilidade do zinco.

Produção mais rápida

O zinco derretido nas matrizes esfria 30-50% mais rápido do que o alumínio, convertendo-se em uma forma de rede. Elas exigem menos resfriamento e aumentam as taxas de produção.

Acabamento de superfície superior e usinagem reduzida

O uso do zinco no HPDC produz acabamentos de superfície superiores (Ra 0,4-0,8 µm). Isso também permite que você ignore os tratamentos de superfície adicionais.

Essas ligas podem reproduzir detalhes muito finos (0,025 mm). Isso significa que elas são ideais para logotipos, paredes finas e projetos decorativos que precisam de menos tempo de combinação.

Condutividade elétrica e térmica aprimorada

As ligas de zinco proporcionam a condutividade elétrica do 27% IACS. Sua condutividade térmica de 113 W/m-K é suficiente para proteger contra o calor intenso. Isso é importante para invólucros eletrônicos e dissipadores de calor.

Alta resistência à fadiga para componentes móveis

Em relação ao estresse repetido, uma resistência à fadiga do zinco de 35-70 MPa lida melhor com eles. Essa propriedade é ideal principalmente para dobradiças, fechaduras e ligações mecânicas.

Vantagens de custo das ligas de zinco

No caso da acessibilidade econômica, as ligas de zinco lideram por causa de seus custos de processamento mais baixos do que os do alumínio. Vamos detalhar isso da seguinte forma:

- O custo da liga de zinco pode ser diferente em cada região; no entanto, normalmente varia de $3/kg (contra $4,5/kg do alumínio).

- Seu custo de ferramental é 20% mais barato também devido à melhor durabilidade das matrizes de zinco do que de alumínio.

- Eles usam menos energia (30% menor) devido ao seu baixo ponto de fusão.

Sustentabilidade e benefícios ambientais

Você pode reutilizar produtos de zinco reciclando-os e obtendo um conteúdo de 90%. Nesse processo, o zinco consome 75% menos energia e pode produzir novos materiais. Além disso, estudos mostram que a fundição sob pressão de zinco reduz efetivamente as emissões de CO₂.

Aplicações de ligas de zinco em HPDC

1. Automotivo: Peças de precisão para melhor desempenho

O setor automotivo usa ligas de zinco, especialmente o Zamak 5 com 1% Cu, para fabricar carcaças de carburadores, bombas de combustível e corpos de aceleração.

Eles preferem essa opção devido à sua maior resistência à tração e à capacidade de impedir o desgaste. Isso, portanto, significa que as peças podem suportar o calor e as vibrações do motor. Essas ligas também reduzem o peso do produto e aumentam a eficiência do combustível.

Observando a imagem, você descobrirá a importância da fundição sob pressão de zinco nos componentes automotivos.

Ele mostra que você pode produzir uma variedade de peças de formato difícil. Por exemplo, engrenagens, alavancas e corpo estrutural. O interior da porta também demonstra qualidade e acabamento executivos.

2. Aeroespacial: Componentes leves e confiáveis

O uso do Zamak 2 com moldes de Mg 0,1% produz suportes de aeronaves e caixas de satélites excepcionais.

Esses metais evitam a fluência, mantendo sua forma real sob tensão total. Além disso, sua baixa densidade (6,6 g/cm³) ajuda a reduzir o peso da peça e proporciona integridade estrutural.

3. Construção: Hardware durável para uso diário

A opção Zamak 3 funciona bem para a fabricação de diferentes designs de maçanetas, fechaduras e acessórios para telhados. Elas permitem que você as molde facilmente para criar formas profundamente complexas a preços econômicos.

Além disso, o Zamak 3 resiste muito bem à corrosão. É por isso que ele também pode ser usado em aplicações externas.

4. Bens de consumo: Designs elegantes e fortes

Os fabricantes usam o Zamak 5 para fazer engrenagens de eletrodomésticos, dobradiças de móveis e guarnições decorativas. O uso dessas ligas no processo HDPC pode melhorar a qualidade da produção e o acabamento da superfície.

Essas peças podem reter detalhes finos. Além disso, com relação aos parâmetros estéticos, o zinco cria uma aparência bonita e funciona bem.

Desafios e direções futuras

Limites de temperatura na fundição sob pressão

As ligas de zinco derretem muito rapidamente, geralmente em torno de 385-430°C. Esse é o motivo para não usá-las em aplicações de alta temperatura acima de 150°C.

Além disso, eles podem grudar nas superfícies do molde e causar desgaste da matriz sob altas temperaturas de fundição.

Nesse momento, você pode aplicar um revestimento nas matrizes ou usar sistemas de resfriamento melhores para evitar esses problemas.

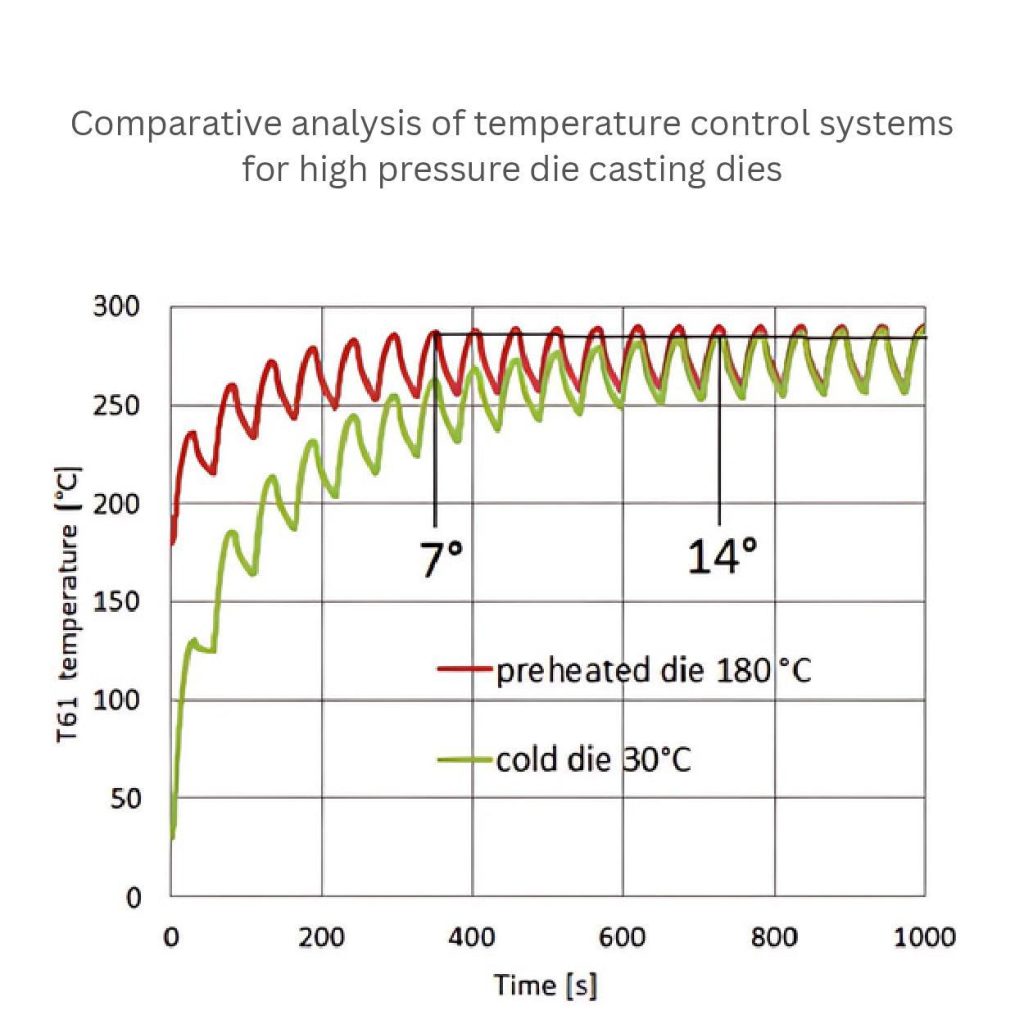

Por exemplo, este gráfico mostra as temperaturas da matriz em HPDC para zinco. Você pode ver que uma matriz pré-aquecida (180°C) atinge rapidamente uma temperatura estável em comparação com uma fria (30°C). Essas temperaturas também estão afetando os tempos de ciclo e a qualidade da fundição.

Riscos de oxidação e soluções

O zinco não suporta temperaturas mais altas; você descobriu isso anteriormente. Mas o que acontece quando você os aquece acima de 400°C? Basicamente, o zinco produz óxido de zinco (ZnO), que enfraquece a fabricação.

Essas emissões podem realmente causar um aumento na porosidade e nos defeitos de superfície. Portanto, é necessário usar blindagem com gás argônio ou fundição a vácuo. Essas técnicas removerão o oxigênio durante a fundição e reduzirão os riscos de oxidação.

Pesquisa para aprimorar as ligas de zinco

Os cientistas estão ansiosos para melhorar os recursos das ligas de zinco. Eles estão testando seus resultados adicionando outros elementos terrosos, como titânio (Ti), ferro (Fe), etc. Por exemplo, a liga Zn-Ti pode suportar melhor temperaturas mais altas, de até 200°C.

Além disso, os avanços nas máquinas de fundição sob pressão também ajudam a reduzir os defeitos com a função incluída de sensores de pressão em tempo real.

A microestrutura de uma liga de Zn-1Fe-1Mg na imagem mostra seus vários aspectos variáveis. Por exemplo, a seção (a) revela a microestrutura como fundida com fases rotuladas de Zn, FeZn13 e Mg2Zn11.

Da mesma forma, a seção (b) indica uma microestrutura homogeneizada contendo uma melhor distribuição de Mg2Zn11

A parte C mostra os padrões de XRD. Esse padrão compara as amostras como fundidas e homogeneizadas. Assim, é possível confirmar a presença de fases indiciais.

Zinco em tecnologias emergentes

Os fabricantes exploram as capacidades da liga de zinco, verificando-as em veículos elétricos. Em particular, eles fabricam carcaças de baterias leves e peças de motores com esse material. Eles descobrem a adequação do zinco devido à sua boa condutividade elétrica e blindagem EMI.

Além disso, a integração da manufatura aditiva (impressão 3D) em seu processo HPDC permite que eles criem objetos com sucesso formando camadas de materiais.

Projetos em andamento

A Universidade de Michigan e as empresas automotivas realizam vários estudos. Eles estão tentando descobrir as melhores funções dos compostos de zinco-alumínio nos componentes do motor.

Além disso, a maioria dos institutos, como o Instituto Fraunhofer (Alemanha), estão se concentrando no desenvolvimento de fundição sob pressão de alta velocidade. Assim, a produção de peças de zinco se torna mais rápida do que os métodos tradicionais.

Conclusão:

As ligas de zinco em fundição sob pressão de alta pressão (HPDC) oferecem inúmeros benefícios. Isso inclui produção mais rápida, alta resistência, bom acabamento de superfície, precisão, etc. Essas ligas usam menos energia e produzem peças ideais para aplicações automotivas, eletrônicas e industriais.

Porque cada setor precisa de algum tipo de material especial. Isso pode lhes proporcionar peças de acordo com a demanda, durabilidade e eficiência. Portanto, os pesquisadores continuam descobrindo ligas de zinco para provar seu valor.

Para fundição sob pressão de alta pressão de liga de zinco, a Alu Die Casting é uma das empresas de fundição sob pressão de renome. Temos ampla experiência em fundição de zincoA empresa tem boas avaliações de clientes e certificações como a ISO 9001. Nossa empresa oferece preços acessíveis, bons prazos de entrega e experiência na liga de zinco específica. Entre em contato conosco pelo e-mail info@aludiecasting.com

0 comentários