A fundição sob pressão é um dos processos empregados nos setores modernos. Ele permite que os fabricantes produzam peças metálicas altamente complexas de forma muito precisa e confiável. Entre muitos outros materiais de fundição sob pressão, o zinco e o alumínio são os materiais de fundição sob pressão mais usados. Cada um dos materiais tem vantagens e desvantagens.

A seleção do material correto é uma decisão muito importante. Ela tem impacto sobre o desempenho dos produtos, o custo, a durabilidade e a eficiência da fabricação. Neste documento, é feita uma comparação entre a fundição sob pressão de zinco e a fundição sob pressão de alumínio. Ele explica suas características, pontos fortes, pontos fracos, aplicações e o preço dos mesmos.

O que é fundição sob pressão?

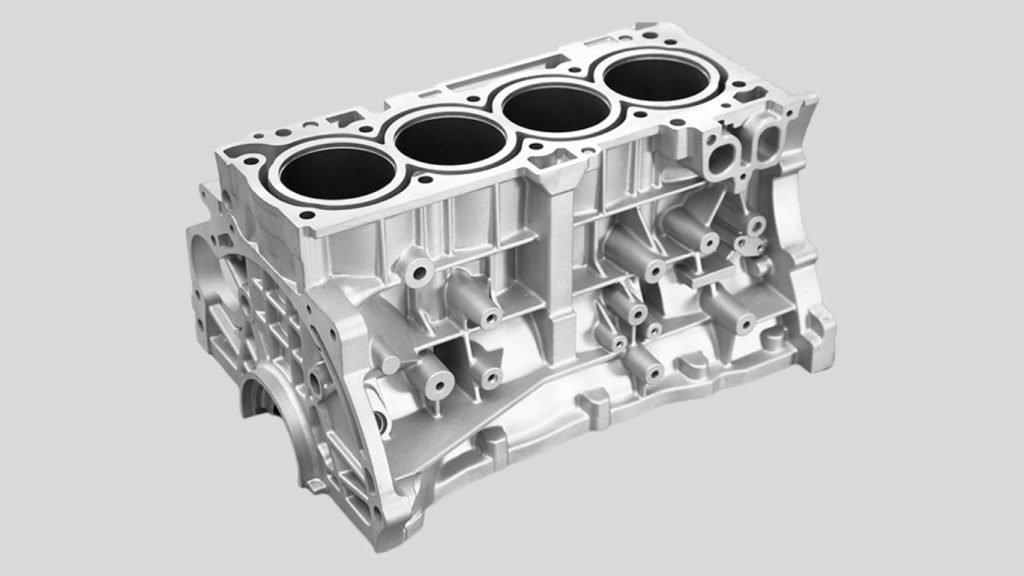

A fundição sob pressão refere-se a um processo de formação de metal. O metal fundido é submetido a alta pressão e forçado a entrar em um molde de aço endurecido. O metal é derramado na cavidade, e o metal cura no menor tempo possível. Em seguida, o molde é aberto e uma peça já concluída é removida.

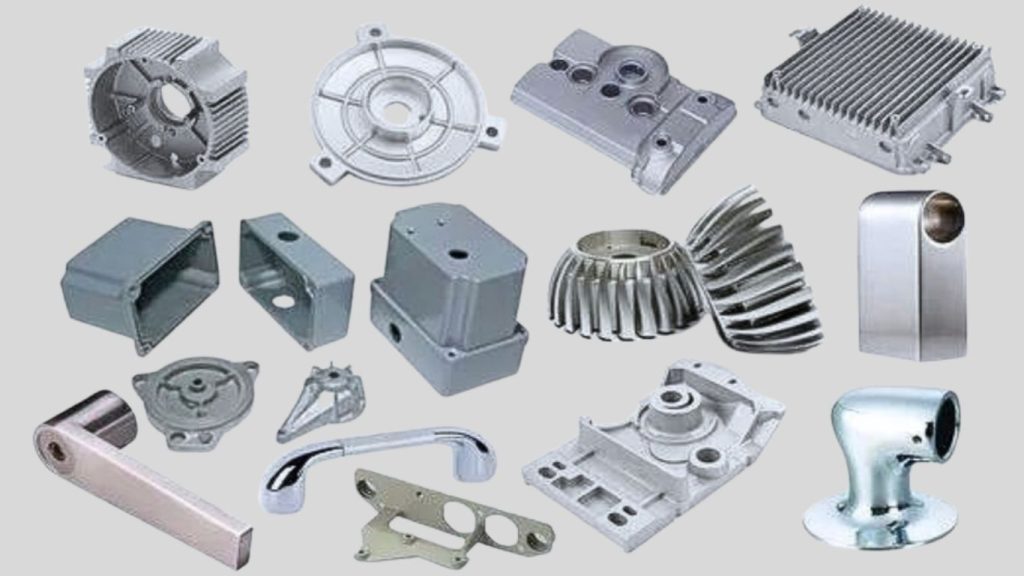

Esse é um processo ideal quando há uma demanda de produção em massa. Ele oferece qualidade padronizada e precisão no tamanho e nas superfícies com um acabamento suave. Os setores automotivo, eletrônico, de maquinário industrial, dispositivos médicos e produtos de consumo têm a prática de fundição sob pressão.

Visão geral da fundição sob pressão de zinco

É um processo pelo qual um metal, normalmente o zinco, é aquecido e derramado em um molde cheio de cera. A fundição de zinco é um procedimento preciso para moldar metais. É um processo que envolve uma alta pressão de injeção de liga de zinco fundido em um molde de aço endurecido. Normalmente, essa pressão varia de 700-4.000 psi (5-28Mpa). Essa é a pressão que garante que a cavidade seja preenchida e a reprodução seja bem detalhada.

A matriz é fundida e solidifica o metal em uma taxa alta. Após a solidificação da matriz, a abertura da matriz é realizada e a ejeção da peça é concluída. A maioria de seus componentes não requer usinagem adicional ou requer pouca usinagem.

Fundição sob pressão com ligas de zinco

A fundição sob pressão de zinco lida principalmente com ligas altamente puras de zinco. A porcentagem de zinco é normalmente de 90-95%. A outra composição é composta de alumínio, magnésio e cobre.

As ligas de fundição sob pressão de zinco são normalmente dos seguintes tipos:

- Zamak 2 - Dureza e resistência: altas.

- Zamak 3 - A estabilidade dimensional e o acabamento da superfície são de alta qualidade.

- Zamak 5 - Força de superioridade maior do que a do Zamak 3.

- ZA-8, ZA-12 e ZA-27 - Mais alumínio no prédio.

Apenas um deles, o Zamak 3, tem quase 70% da produção global de fundição sob pressão de zinco devido ao seu equilíbrio.

Ponto de fusão e economia de energia

As ligas de zinco têm um ponto de fusão muito baixo, ou seja, aproximadamente 380-390 °C. Esse ponto é muito mais baixo do que o das ligas de alumínio, que derretem a cerca de 660 °C. Esse ponto é muito mais baixo do que o das ligas de alumínio, que derretem a cerca de 660 °C.

A temperatura de fusão mais baixa é mais econômica em termos de uso de energia, pois utiliza aproximadamente 30-40% de energia durante o processo de fundição. Ela também mantém o estresse térmico da matriz. Como consequência, as matrizes de zinco terão 500.000 ciclos ou mais.

Tolerâncias e precisões dimensionais

A fundição sob pressão de zinco é caracterizada por uma alta precisão dimensional. As tolerâncias lineares geralmente estão dentro de 0,025 mm a 25 mm de comprimento.

Na maioria das aplicações, as tolerâncias gerais das peças podem ser alcançadas em menos de +-0,05 mm sem qualquer pós-usinagem. É altamente preciso e reduz o tempo e o custo de produção.

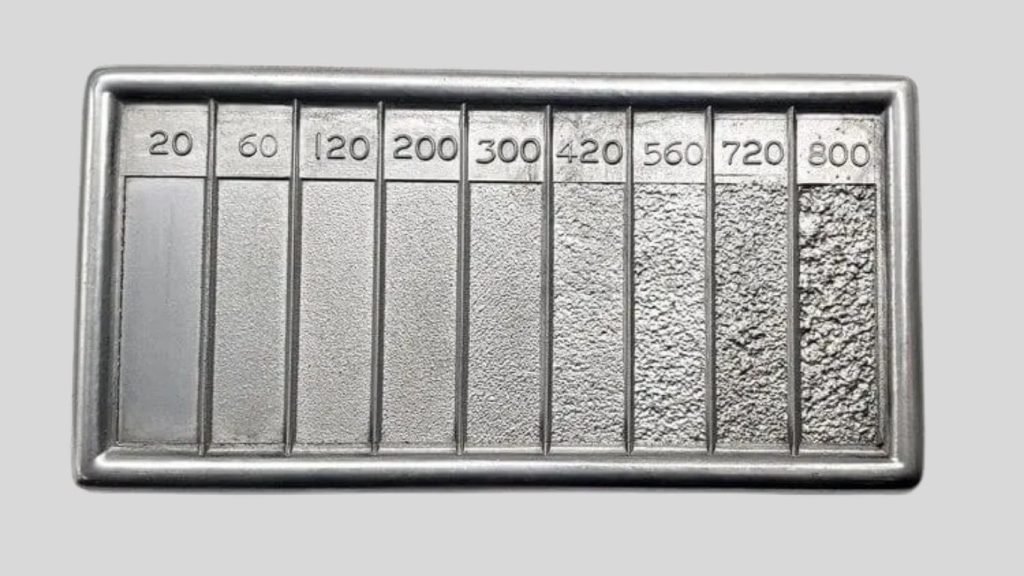

Acabamento, qualidade estética e superfície

Os produtos fundidos sob pressão de zinco têm aparência lisa quando extrudados do molde. Os valores de rugosidade da superfície normalmente ficam na faixa de 1,6 a 3,2 um.

Os tratamentos de superfície mais aderentes são os de zinco. A resistência do zinco em acabamentos cromados, niquelados e decorativos é normalmente superior a 20 Mpa, e essa resistência é atribuída à força de ligação da galvanoplastia.

Propriedades mecânicas das ligas de zinco para fundição sob pressão

As ligas de zinco são altamente resistentes em relação ao tamanho de suas peças. As propriedades mecânicas comuns são:

- Resistência máxima à tração: 280-440Mpa

- Resistência ao escoamento: 210-350 MPa

- Alongamento: 7-15%

- Dureza: 80-120 HB

Esses valores fazem com que o zinco seja utilizado em componentes de desgaste e de suporte de carga.

Velocidade e ciclo da produção

A fundição sob pressão de zinco promove ciclos rápidos de fabricação. A duração média do ciclo é de 5 a 15 segundos por disparo.

Isso permite a produção de mais de um milhão de componentes por ano usando uma matriz de múltiplas cavidades. O período de ciclo é curto e aumenta a produtividade e reduz o custo unitário.

Isso é possível com o uso de fundição de parede fina

As ligas de zinco são muito fluidas. Isso permite que os componentes de paredes finas tenham uma espessura de 0,5 a 0,75 mm.

Na fundição de parede fina, é possível fazer projetos compactos e economizar a quantidade de materiais sem comprometer a integridade estrutural.

Faixa de tamanho e peso da peça

Componentes de pequeno e médio porte são mais bem feitos com a fundição sob pressão de zinco. Os pesos normais das peças variam entre 5 gramas e 3 quilos.

Essa faixa de tamanho é uniforme e pode ser aplicada para formar formas complexas e com uma quantidade significativa de detalhes.

Sustentabilidade e meio ambiente

O zinco pode ser reciclado sem perda de propriedades mecânicas e 100%. A recuperação de sucata de fundição sob pressão de zinco é aproximadamente maior que 95%.

A reciclagem do zinco consumirá muito menos energia, cerca de 25 a 30% em comparação com a produção primária de zinco. Isso torna a fundição sob pressão de zinco um produto de fabricação ecologicamente correto.

Pontos fracos da fundição sob pressão de zinco

Apesar de ser o melhor método, a fundição sob pressão de zinco tem suas limitações. O zinco tem uma densidade de massa de 6,6 a 6,8 g/cm3, que é mais de duas vezes maior do que a do alumínio.

As ligas de zinco também são pouco resistentes ao calor. As temperaturas de operação constantes precisam ser sugeridas em temperaturas inferiores a 120 °C. Temperaturas excessivas podem induzir à fluência ou à deformação quando expostas por um longo período de tempo.

A prevalência da fundição sob pressão de zinco

A fundição de zinco é usada em:

- Componentes de máquinas e engrenagens de precisão.

- Conectores e caixas para eletricidade.

- Peças para o interior de automóveis

- Fechaduras, dobradiças e ferragens

- Caixas e gabinetes para eletrônicos de consumo.

Os usos do zinco são favoráveis em termos de precisão, resistência e qualidade da superfície.

Os méritos e deméritos da fundição sob pressão de zinco

Benefícios da fundição sob pressão de zinco

Alta precisão dimensional

Fundição sob pressão de zinco são muito precisos em relação às dimensões. A liga de zinco tem quantidades mínimas de contração de solidificação que tendem a ser inferiores a 0,6. Com isso, é possível ter tolerâncias estreitas, como +-0,025 mm, considerando 25 mm de comprimento da peça.

A limitação da usinagem secundária também é acompanhada de alta precisão. Isso reduz o tempo e o custo de fabricação.

Acabamento de superfície superior

Os moldes com zinco têm uma superfície lisa fora do molde. Os valores típicos de rugosidade da superfície são de 1,6 a 3,2 um.

O zinco também se liga muito bem aos revestimentos. O revestimento zincado normalmente tem uma força de ligação de mais de 20 Mpa. Isso torna o zinco apropriado para acabamentos decorativos e funcionais.

Baixo ponto de fusão e economia de energia

A temperatura de fusão das ligas de zinco varia entre 380 e 390 °C. Isso representa quase 40% da temperatura de fusão das ligas de alumínio, que se fundem a cerca de 660 °C.

A temperatura de fusão mais baixa consumirá de 30 a 40% da energia. Ela reduz ainda mais a fadiga térmica nas matrizes, reduzindo-a para 500.000 a 100.000 ciclos.

Alta resistência mecânica de peças de tamanho mínimo

Em projetos em miniatura, as ligas de zinco são altamente resistentes. As propriedades mecânicas comuns são:

- Resistência máxima à tração: 280-440Mpa

- Resistência ao escoamento: 210-350 MPa

- Dureza: 80-120 HB

Essas propriedades do zinco permitem que ele seja usado em peças de suporte de carga e de desgaste.

Ciclos de produção rápidos

O zinco se solidifica rapidamente. O tempo normal do ciclo de fundição sob pressão é de 5 a 15 segundos por disparo.

A taxa de produção é superior a 1 milhão de peças por ano, com tempos de ciclo curtos e um único molde. Isso faz com que o zinco seja apropriado para a produção em larga escala.

Melhor fundição de paredes finas

As ligas de zinco são muito fluidas. É possível obter espessuras muito baixas das paredes (0,5-0,75 mm).

O recurso de parede fina permite que os projetos sejam reduzidos a tamanhos pequenos e que os materiais sejam economizados sem reduzir a resistência.

A utilização e a reciclagem do material são altas

A recuperação de sucata de fundição sob pressão de zinco é superior a 95%. O zinco pode ser reciclado em função de suas qualidades mecânicas.

A reciclagem de zinco consome aproximadamente 25-30% da energia consumida durante a produção primária de zinco.

As desvantagens da fundição sob pressão de zinco

Densidade elevada e massa reduzida

O zinco tem uma densidade de massa de aproximadamente 6,6 a 6,8 g/cm3. Isso é duas vezes maior do que a densidade do alumínio, que é de 2,7 g/cm3.

As peças pesadas não devem ser usadas em aplicações sensíveis ao peso, como aeroespacial e veículos elétricos.

Resistência ao calor limitada

As ligas de zinco não são tão estáveis termicamente. Normalmente, as temperaturas operacionais não ultrapassam 120 °C.

O zinco pode então se deformar nessa temperatura e perder sua resistência. Isso limita seu uso em altas temperaturas.

Faixa limitada de tamanho de peça

As peças de tamanho pequeno e médio devem ser fundidas em zinco. Os pesos das peças variam entre 5 gramas e 3 quilogramas como peso normal.

A produção de peças muito grandes não é econômica devido às limitações das máquinas e da massa de material.

Comportamento de fluência a longo prazo

É provável que ocorra deformação por carga constante em ligas de zinco. Tensões superiores a 30-40% da força de escoamento a longo prazo exibem a deformação por fluência.

Isso pode prejudicar a estabilidade dimensional na qual as aplicações estruturais serão aplicadas a longo prazo.

Diminuição da relação resistência/peso

O zinco é potente, mas sua relação resistência/peso é menor em comparação com o alumínio. Com uma quantidade significativa de peso menor, o alumínio pode ser utilizado e é igualmente potente.

Isso torna o zinco um concorrente inferior aos projetos estruturais leves.

Custo do material levado em consideração

Os preços das ligas de zinco geralmente custam mais por quilograma do que os do alumínio. Embora a usinagem reduzida ajude a cobrir parte das despesas, há uma chance de que a flutuação dos preços das matérias-primas afete a economia.

A eficiência de custo é extremamente sensível à quantidade de produção, ao volume de produção e à complexidade das peças.

Introdução à fundição sob pressão de alumínio

Fundição sob pressão de alumínio. Esse processo foi definido como o processo de fabricação de peças fundidas por meio do derramamento de alumínio derretido em moldes superretangulares com juntas de borracha preenchidas com borracha colocadas na parte interna para permitir o endurecimento da superfície.

A fundição de alumínio pode ser definida como o processo de produção de metais que são usados na produção de elementos complexos e leves. Esse processo envolve a passagem de uma liga de alumínio fundido em alta pressão em uma matriz de aço. A pressão de injeção geralmente varia entre 7-140 Mpa (1.000 e 20.000 psi), dependendo do tamanho e da complexidade das peças.

O alumínio fundido preenche rapidamente a cavidade do molde e se solidifica. O molde será endurecido e o componente será ejetado. A fundição sob pressão é usada principalmente em dimensões médias e grandes que exigem resistência e baixo peso.

Ligas de alumínio para fundição sob pressão

Normalmente, a fundição sob pressão de alumínio é feita usando ligas de alumínio-silício. Essas ligas são excelentes em termos de fluidez, resistência e corrosão.

As ligas de alumínio padrão para fundição sob pressão são:

- A380 - É a liga mais comum que tem resistência e capacidade de fundição razoáveis.

- A383 - O componente de parede fina e o componente complexo são suavizados.

- A360 - Melhor ductilidade e resistência à corrosão.

- ADC12 - usado em eletrônicos e automóveis.

A concentração de silício normalmente fica na faixa de 8 a 12%, o que o torna fluido e gera menos encolhimento durante a solidificação.

Temperatura - Propriedades térmicas e de fusão

O ponto de fusão da liga de alumínio é de aproximadamente 660-690 C, o que é muito alto quando comparado ao ponto de fusão das ligas de zinco. Seu ponto de fusão é alto, o que consome mais energia durante a fundição.

No entanto, o alumínio é muito condutivo termicamente. Os valores de condutividade térmica mais comuns estão entre 90 e 155 W/mK, e o mais adequado para ser utilizado como item de dissipador de calor é o alumínio, que pode ser utilizado na forma de dissipadores de calor ou em um invólucro eletrônico.

Tolerâncias e precisões dimensionais

O caso da fundição sob pressão de alumínio é bom, mas não tão apertado quanto o do zinco. As tolerâncias normais são -0,1 - +- 0,2 mm/25 mm de comprimento da peça.

Abaixo de 1,0-1,3, há uma sinterização de alumínio por retração fraca. Isso fez com que se tornasse um fato que o uso de características de precisão é, na maioria das vezes, algo que está sujeito à usinagem secundária.

Martelos de superfície e concreto

O padrão 3,2 6,3 um é a variedade de rugosidade da superfície dos itens de alumínio fundido sob pressão. Esse é o caso da maioria das aplicações, embora o acabamento das peças decorativas possa ser feito de forma mais aprofundada.

O acabamento do alumínio pode ser obtido por meio da técnica de anodização, e o acabamento ou o revestimento em pó também podem ser obtidos por meio da técnica de anodização. O alumínio nodular tem dureza e corrosão superiores.

Liga de fundição sob pressão de alumínio mecânico

As peças fundidas sob pressão de ligas de alumínio têm fortes relações de peso. As propriedades mecânicas compartilhadas por elas são:

- A mais alta resistência à tração: 220 MPa- 330 MPa.

- Resistência ao escoamento: 130-180 MPa

- Alongamento: 2-10%

- Dureza: 70-100 HB

Essas propriedades tornam o alumínio adequado para aspectos estruturais e de suporte de carga.

Vantagem do peso leve

O alumínio tem uma densidade de cerca de 2,7 g/cm 3 e é quase 60 vezes menor do que a do zinco. Esse tipo de economia de peso é necessário nos segmentos automotivo, aeroespacial e de carros elétricos.

Um peso reduzido dos componentes também significa alta economia de combustível e baixo peso da carga do sistema.

Velocidade e tempo de resposta da produção

A fundição sob pressão de alumínio é um processo que leva mais tempo do que a fundição sob pressão de zinco. Complexidade e espessura. As peças levam de 20 a 60 segundos por disparo.

Volumes médios e altos com ciclos lentos ainda são econômicos usando a fundição de alumínio.

Capacidade de peças grandes e complicadas

As peças fundidas sob pressão modeladas em alumínio podem conter peças maiores em comparação com as modeladas em zinco. Peças com peso superior a 15-20 kg podem ser fabricadas usando um equipamento de fundição sob pressão de alta pressão.

Essa é a razão pela qual o alumínio também pode ser utilizado nas caixas do motor, caixas de transmissão e quadros estruturais.

Proteção contra corrosão e desempenho ambiental

A corrosão passiva é uma das construções naturais que é preparada com a ajuda do alumínio, que cria um óxido. Isso faz com que o alumínio seja utilizado em projetos externos e marítimos.

O alumínio é 100% reciclável. Isso se deve ao fato de que a reciclagem do alumínio consome 5% da energia que é usada para produzir principalmente o alumínio e, portanto, a reciclagem consome muita energia.

O alumínio fundido tem sido usado em aplicações

Ele é aplicado em outros trabalhos em:

- Partes do motor e da transmissão do Carmotor.

- Caso da bateria de veículos elétricos.

- Dissipadores de calor e gabinetes eletrônicos.

- Peças estruturais aeroespaciais

- Componentes de máquinas industriais.

A fundição de alumínio tem suas desvantagens e vantagens

Os méritos do alumínio fundido sob pressão

Material leve

A densidade do alumínio é baixa, sendo de aproximadamente 2,7 g/cm3. Isso torna as peças de alumínio quase 60% mais leves que as de zinco e muito mais leves que as de aço.

A diminuição do peso aumenta a eficiência do combustível do automóvel. Ela também reduz o peso na construção de máquinas e sistemas eletrônicos.

A relação entre peso e resistência é alta

As ligas de alumínio fundido sob pressão são eficazes em termos de resistência mecânica, mas são leves. Algumas das propriedades mecânicas são comuns e incluem as seguintes:

- Resistência máxima à tração: 220-330 Mpa.

- Resistência ao escoamento: 130-180 MPa

É a combinação dos dois que permite que o alumínio seja o mais adequado na esfera da estrutura e do suporte de carga.

Qualidade excepcional Resistência à corrosão

O alumínio é naturalmente dotado da capacidade de se revestir com uma camada de óxido. Na maioria dos casos, o revestimento evita a oxidação e a ferrugem.

Em um ambiente climático úmido, o marine/outdoor tem sido um excelente produto. A taxa de corrosão da exposição atmosférica é inferior a 0,05 mm/ano.

Boa condutividade térmica

O alumínio é um condutor térmico com condutividade térmica de 90-155 W /mK. Isso garantirá que o calor seja dissipado facilmente.

Esse é o material que faz com que o alumínio seja utilizado em dissipadores de calor, componentes de motores e caixas eletrônicas.

Habilidade com peças altas e complicadas

Peças de grande porte são fundidas em alumínio. Componentes com massa de até 15 a 20 kg podem ser fabricados por meio de máquinas de fundição sob pressão de alta pressão.

Isso faz com que o alumínio seja adequado para os blocos do motor, a carcaça da transmissão e os quadros estruturais.

Estabilidade dimensional em altas temperaturas

O alumínio é mais resistente ao calor, que é maior do que o zinco. A maioria das ligas pode ser trabalhada a 200-250 C.

Isso faz uso do alumínio em altas temperaturas.

Grande capacidade de reciclagem e sustentabilidade

O alumínio é 100% reciclável. Em comparação com a produção primária de materiais de alumínio, consome-se metade da energia usada na reciclagem do alumínio.

Isso ajuda muito a minimizar os efeitos da poluição do meio ambiente e as despesas de produção.

Desvantagens da fundição sob pressão de alumínio

Alta temperatura de fusão

O alumínio derrete a uma temperatura de 660-690 graus C. Esse é um ponto de fusão maior e, portanto, consome mais energia na fundição.

A temperatura é alta e isso significa que há um alto estresse térmico nos moldes. A qualidade das matrizes é o que determina a vida útil média do molde, que varia entre 100 e 300 ciclos.

Fundido em zinco com menor precisão dimensional inferior

O alumínio também se contrai mais no processo de solidificação, e a contração natural é de 1,0-1,3%.

Como resultado disso, há tolerâncias mais fracas. Essas tolerâncias geralmente são de +0,2 -0,1 mm/25 mm. Muitas vezes, é necessária uma usinagem secundária.

Acabamento de superfície mais áspero

Os moldes de alumínio normalmente têm um valor aproximado de 3,2 a 6,3 um na rugosidade da superfície.

Os processos decorativos também podem exigir outros acabamentos, por exemplo, usinagem, polimento ou revestimento.

Redução do tempo de ciclo de produção flexível

O alumínio também requer um longo período de tempo para esfriar em comparação com o zinco. A injeção leva de 20 a 60 segundos.

O custo do longo tempo de ciclo reduz a fabricação de grandes volumes.

Aumento do custo de ferramentas e manutenção

As temperaturas de operação são altas e, portanto, o desgaste das matrizes de alumínio é maior. O ferramental também é muito caro, ao contrário da fundição sob pressão de zinco.

A precisão dimensional e a qualidade da superfície geralmente são mantidas por meio de manutenção.

Desafios da porosidade

O alumínio tem uma porosidade de gás que pode ser fundida sob pressão. A porosidade que geralmente ocorre quando o controle do processo não é ideal é a porosidade de 1 a 3%.

Qualquer porosidade pode causar uma perda de resistência mecânica e limitar seu uso a pressões apertadas.

Sobre a GC Precision Mould

A empresa chinesa identificada com fundições sob pressão é a GC Precision Mould. Comemoramos nosso 20º aniversário de fornecimento de peças metálicas de qualidade e precisão.

Nossos serviços

Também estamos envolvidos na fundição sob pressão de alumínio, zinco e magnésio. Possuímos os recursos de projeto de moldes, fundição sob pressão, usinagem CNC e acabamento de superfícies. Realizamos projetos desde a fase da ideia até a fase de finalização do produto.

Qualidade e aplicações

Temos uma boa qualidade de componentes. Eles encontram aplicação nos setores automotivo, elétrico, de hardware e industrial.

Por que nos escolher?

Escolha o molde de precisão GC que seja preciso, durável e confiável. Oferecemos serviços de baixo custo para atender às suas necessidades.

Conclusão

Fundição sob pressão (Zinco e fundição sob pressão Alumínio) desempenha um papel fundamental no mundo moderno da manufatura. Esses dois materiais estão associados a vários pontos fortes e fracos.

O zinco também não é ruim em termos de precisão, acabamento e rapidez de fabricação. O alumínio se orgulha da leveza, da corrosão e da superioridade do controle de calor.

Ela não é a melhor alternativa final. A escolha apropriada seria feita de acordo com os requisitos de projeto, requisitos operacionais, objetivos de custo e aplicações.

As vantagens e desvantagens dos dois materiais ajudariam os fabricantes a fazer as escolhas certas. Isso leva à qualidade dos produtos, ao sucesso e à eficiência em longo prazo.

Perguntas frequentes

Quais são suas matérias-primas, fundidas sob pressão?

São ligas de alumínio, zinco e magnésio. Elas são compostas de materiais altamente precisos, resistentes e com acabamento superficial de alto nível, que podem ser usados em várias atividades.

Então, quais são os serviços da GC Precision Mould?

Propomos um trabalho completo de fundição sob pressão, que inclui fundição sob pressão de alta pressão, usinagem CNC, acabamento de superfície e projeto de moldes. Não nos prendemos a nada até o fim.

Quais setores vocês atendem?

Nosso negócio é automotivo, eletrônico, de hardware e industrial. Possuímos peças personalizadas de alto desempenho e alta qualidade.

Qual é a garantia de qualidade de seus produtos para os clientes?

As medidas de controle de qualidade em todas as etapas são muito rigorosas, com equipamentos de inspeção e testes de última geração. Espera-se que nossos produtos sejam extremamente precisos, robustos e satisfatórios para o cliente.

Qual é o motivo da decisão de escolher a GC Precision Mould?

Escolha a GC Precision Mould porque ela tem precisão, confiabilidade e é econômica em soluções de fundição sob pressão. Temos mais de 20 anos de existência, o que nos permite oferecer soluções personalizadas para os seus problemas.

0 comentários