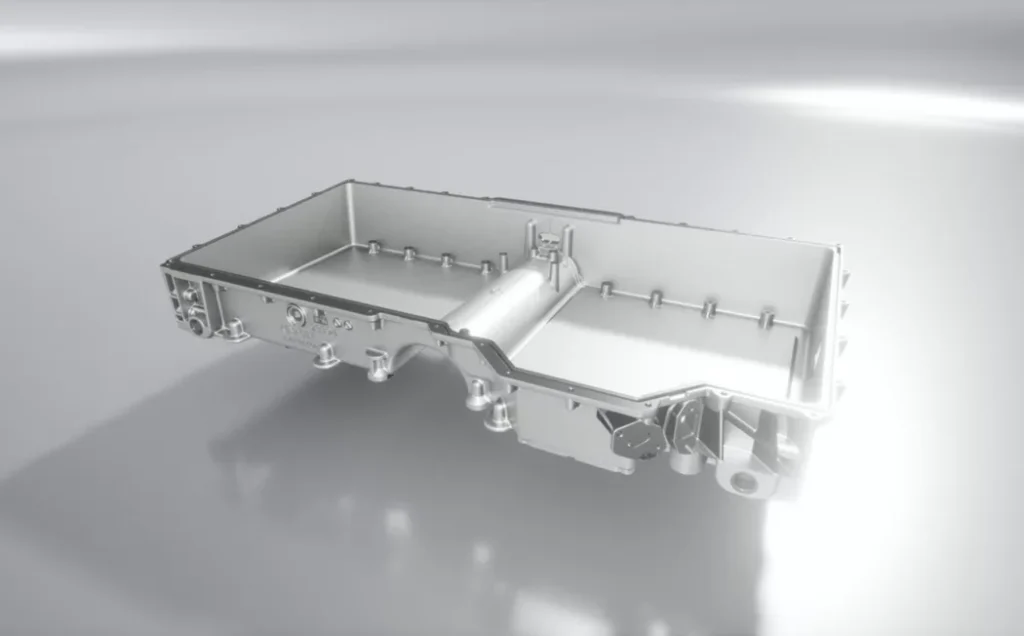

Um exemplo importante é o uso de alumínio fundido chassi, que tem desempenhado um papel fundamental. Forte, preciso e leve, esse componente é geralmente escolhido por fabricantes de vários setores. Hoje em dia, quando o mundo industrial se move rapidamente, é importante que tudo seja eficiente, tenha bom desempenho e seja confiável. As empresas que atuam nos setores de veículos e aeroespacial estão interessadas em soluções que sejam leves, confiáveis e ecologicamente corretas.

Fundição sob pressão e seu lugar na fabricação de chassis

Na fundição sob pressão, o metal fundido pressurizado é colocado em uma cavidade do molde. Depois que o metal esfria e solidifica dentro do molde, a forma do molde é impressa nele, e o componente é altamente preciso e bem feito. Por ser leve e resistir à corrosão, o alumínio é mais frequentemente escolhido para essa técnica.

Por meio da moldagem por injeção, um chassi de fundição sob pressão é feito enchendo-se o molde com alumínio fundido. O componente acaba sendo resistente, leve e muito consistente em sua qualidade. Isso é mais importante nos setores automotivo, robótico, eletrônico e aeroespacial, pois itens como peças de suspensão e estruturas devem ser flexíveis e exatos.

Chassi de alumínio fundido: As razões para escolher

Por uma série de pontos positivos, o alumínio geralmente vence no uso de metal para estruturas. As razões são claras quanto ao fato de esse material ser o preferido para chassis fabricados por fundição sob pressão de alumínio:

- Para usos em que menos peso é importante para o desempenho, como em veículos elétricos e drones, o alumínio é muito útil devido à sua alta potência em relação ao seu tamanho.

- Devido à camada de óxido que desenvolve, o alumínio não é facilmente afetado pela corrosão da mesma forma que o aço. Os componentes durarão mais, mesmo em condições climáticas adversas.

- Como o calor gerado por alguns componentes eletrônicos é facilmente controlado, o alumínio é ideal para suas caixas e chassis.

- O alumínio pode ser reciclado em sua totalidade, portanto, as propriedades permanecem as mesmas e apoiam a sustentabilidade da fabricação moderna.

Esse design do chassi de alumínio fundido significa que ele é útil, bom para o meio ambiente e econômico com o passar do tempo.

O que é um chassi de alumínio?

Um chassi feito principalmente de alumínio é a base ou estrutura em dispositivos, veículos e máquinas que mantém e suporta seus componentes. Ele é o suporte principal, proporcionando resistência, rigidez e alinhamento a todas as outras peças conectadas.

Pontos importantes sobre o chassi de alumínio:

- O alumínio e as ligas de alumínio, que são conhecidas por serem fortes e leves, constituem o alumínio.

- Ele desempenha um papel importante ao dar resistência ao restante do veículo, máquina ou dispositivo, incluindo o motor, os componentes eletrônicos e a suspensão.

- Em carros, motocicletas, drones, robôs, laptops, máquinas industriais e máquinas aeroespaciais.

Por que o alumínio é um bom material para um chassi?

- Eficiente em termos de combustível: O fato de ser leve ajuda a tornar o carro mais eficiente em termos de combustível e facilita a movimentação dos componentes eletrônicos.

- Não se corrói tão facilmente: O aço inoxidável é mais resistente à ferrugem e à corrosão, o que ajuda em locais externos ou com muita umidade.

- Durável e não pesado: Ele tem pouco volume porque é muito forte e rígido.

- Remoção de calor: A boa transferência de temperatura ajuda a lidar com o calor das peças eletrônicas e do motor.

- Qualidade: O metal não perde sua qualidade após ser reciclado, portanto, é melhor para o meio ambiente.

Usos comuns do chassi de alumínio

| Setor | Exemplo de caso de uso |

| Automotivo | Estruturas de veículos, bandejas de baterias de EV |

| Eletrônicos | Carrocerias de laptops e smartphones |

| Aeroespacial | Esqueletos de drones e VANTs |

| Robótica | Bases e estruturas de robôs |

| Industrial | Carcaças e gabinetes de máquinas |

Em geral, um chassi de alumínio é respeitado por ser forte, leve e resistente aos danos do meio ambiente, o que o torna a melhor opção para muitos setores.

Reduz a dificuldade de fiação e construção em chassis de alumínio

Ter um chassi de alumínio em veículos, robótica e eletrônicos reduz o número de etapas necessárias para fabricar o produto e sua fiação. Veja como:

Ter um chassi de alumínio em veículos, robótica e eletrônicos reduz o número de etapas necessárias para fabricar o produto e sua fiação. Veja como:

1. Componentes de design integrado

Os chassis de alumínio fabricados por fundição sob pressão agora permitem a inclusão de canais, montagens e suportes no projeto. Devido a esses recursos, é possível:

- O roteamento de fios e cabos é muito simples.

- Há locais de retenção integrados ao sistema para microfones, alto-falantes e câmeras.

- Menor necessidade de usar fixadores, suportes ou furos adicionais

Trazer a automação para o processo torna a construção e a montagem mais simples, mais rápida e menos dispendiosa.

2. Leve para facilitar o manuseio

Como o alumínio é mais leve, o chassi também fica mais leve, o que facilita a montagem. Com isso, os trabalhadores ou robôs não ficam sobrecarregados, pois a montagem se torna mais rápida:

- Chicotes de fiação

- Sensores

- Unidades de controle

3. Excelente usinabilidade

Como o alumínio é flexível, ele é mais simples de cortar, furar e rosquear do que os metais mais duros. Isso simplifica:

- Colocação de orifícios ou fendas onde os fios são armazenados

- Alterar a estrutura durante o desenvolvimento ou ao consertar o robô

- Trabalhe na estrutura de modo que os ilhós ou conectores fiquem bem inseridos, mas não a enfraqueça

4. Condutividade térmica e elétrica

O calor e a eletricidade passam facilmente pelo alumínio de forma natural. O metal não costuma lidar com a eletricidade, mas sua qualidade de dissipar o calor protege os fios e os componentes eletrônicos dos danos causados pelo calor.

- Os componentes de potência se livram do calor muito mais rapidamente

- Partes da fiação mantidas dentro do chassi evitam o superaquecimento, o que reduz a possibilidade de falha.

5. A resistência à corrosão significa que a fiação durará mais tempo

Como o alumínio é resistente à corrosão, as peças que conectam os fios e o chassi provavelmente durarão mais. Isso significa que:

- Menos problemas relacionados ao aterramento são encontrados

- Há menos chance de curtos-circuitos devido à proteção contra ferrugem ou corrosão

- Melhor resultado em condições desfavoráveis

Materiais importantes para a fabricação do chassi de alumínio

A escolha de materiais com a mais alta resistência, leveza e durabilidade constitui a parte inicial da fabricação de um chassi de alumínio. Eles são mais importantes em áreas como a automotiva, aeroespacial, eletrônica e robótica, que precisam de alto desempenho.

A escolha de materiais com a mais alta resistência, leveza e durabilidade constitui a parte inicial da fabricação de um chassi de alumínio. Eles são mais importantes em áreas como a automotiva, aeroespacial, eletrônica e robótica, que precisam de alto desempenho.

Aqui estão as principais matérias-primas e o papel que elas desempenham na construção de um chassi de alumínio:

1. A primeira forma de alumínio é um bloco grande ou um tarugo

O processo começa com o uso do método Bayer para produzir alumina a partir da bauxita e, em seguida, usa a eletrólise para obter alumínio puro (veja o diagrama).

- Aparece na forma de lingotes, tarugos ou derretimentos a serem usados.

- O objetivo do material da carroceria é ser a base para o chassi. Ele é derretido e usa fundição, extrusão ou usinagem para dar forma.

2. Ligas de alumínio

Como o alumínio puro não é forte o suficiente, ele é misturado com outras substâncias para fazer ligas de alumínio. Elas são projetadas para proporcionar fatores mecânicos aprimorados, por exemplo, são fortes, resistentes e resistentes à corrosão.

Os elementos frequentemente adicionados aos metais puros são conhecidos como elementos de liga.

| Elemento de liga | Função |

| Silício (Si) | Melhora a fluidez e a capacidade de fundição (usado em fundição sob pressão) |

| Magnésio (Mg) | Aumenta a força e a resistência à corrosão |

| Cobre (Cu) | Aumenta a resistência e a usinabilidade |

| Zinco (Zn) | Aumenta a resistência à tração (comum em aplicações aeroespaciais) |

| Manganês (Mn) | Aumenta a resistência ao desgaste e a tenacidade |

Para chassis, as ligas de alumínio mais populares são:

O A380 é bom para fundição sob pressão porque tem boa resistência, um fluxo suave e menor probabilidade de corrosão.

Às vezes, a tubulação extrudada para estruturas de chassi se beneficia da capacidade de soldagem e da durabilidade.

O aço 7075 é muito robusto e leve; ele é frequentemente selecionado para a indústria aeroespacial e para veículos de alto desempenho.

3. Alumínio reciclado

A reciclagem de latas de alumínio, veículos velhos e prédios antigos ajuda a fornecer boa parte do alumínio bruto necessário para o chassi.

Benefício: Ele precisa de 5% da energia para o alumínio primário, portanto, reduz os custos e é sustentável.

O alumínio pode ser reciclado sem perder nenhuma de suas características físicas importantes, o que o torna uma opção perfeita para estruturas.

4. Lubrificantes e agentes usados para a liberação do molde (para fundição sob pressão)

Aplicado em alumínio fundido sob pressão para sua produção:

- Mantenha os moldes fora de áreas muito quentes.

- Verifique se a peça fundida desliza facilmente para fora.

- Melhora a suavidade e a aparência da amostra.

Eles não estão incluídos no que você vê, mas ajudam a realizar o trabalho sem problemas.

5. Produtos químicos para tratamento de superfície (opcional)

Como próxima etapa, o chassi de alumínio pode ser tratado por anodização, revestimento em pó ou galvanização para obter propriedades como:

- Resistência à corrosão

- Isolamento elétrico

- Aprimoramento estético

As matérias-primas, por exemplo, ácidos, corantes, resinas ou sais metálicos, são usadas nesses tratamentos.

Resumo

Os chassis de alumínio são feitos principalmente de:

- O alumínio é produzido primeiramente a partir da bauxita.

- Ligas feitas de alumínio (A380, 6061, 7075, etc.)

- Alumínio reciclado

- Aditivos químicos ou físicos, bem como lubrificantes usados para fundição.

- Os tratamentos (tanto para proteção quanto para aparência) aplicados à superfície são conhecidos como produtos químicos de tratamento de superfície.

Todos esses elementos se unem para apoiar a construção de uma estrutura leve e resistente para tudo, desde carros até laptops.

A fabricação de chassis de alumínio precisa de ferramentas

1. As máquinas de fundição sob pressão são usadas

Eles são extremamente importantes para fazer uma fundição de alumínio chassi. O sistema hidráulico da máquina pressiona o alumínio fundido em um molde de aço sob pressão, o que dá forma ao chassi. Devido ao seu alto ponto de fusão, a maioria das máquinas de fundição sob pressão com câmara fria é feita de alumínio.

2. Ferramental de molde ou matriz

Moldes especiais (ou matrizes) são usados durante o processo de fundição para moldar o chassi. O aço é endurecido para que os Sharpies durem, e eles podem incorporar canais de arame ou pontos de montagem. Eles garantem que as peças tenham sempre a mesma geometria.

3. Máquinas CNC

As máquinas CNC (Controle Numérico Computadorizado) são necessárias após a fundição ou extrusão para cortar, perfurar e completar o chassi. Com a usinagem CNC, é possível obter alta precisão, o que a torna útil para fazer as ranhuras e os furos apertados importantes na montagem.

4. Equipamento de soldagem

Há projetos em que as peças de alumínio são unidas por meio de soldagem. Tradicionalmente, a soldagem TIG é escolhida por sua precisão e produto final atraente. A soldagem MIG é uma opção melhor. Os itens que mantêm as peças em locais precisos enquanto são soldadas são chamados de gabaritos e acessórios.

5. Ferramentas de montagem

Quando o chassi estiver pronto, outras ferramentas, por exemplo, chaves de torque, chaves de fenda elétricas, conjuntos de rebites e pistolas de rebites, serão necessárias para montar o restante do carro. Elas suportam a forte conexão entre placas eletrônicas, fixadores ou peças mecânicas e o chassi.

6. Sistemas de revestimento de superfície

A resistência à corrosão é aprimorada por vários tratamentos de superfície, e a aparência geral do metal é melhorada. As ferramentas comuns são tanques de anodização, cabines de pintura a pó e sistemas de pulverização. Elas são usadas para fortalecer e garantir a boa aparência do chassi de alumínio.

7. Ferramentas de controle de qualidade

O equipamento de inspeção verifica se o chassi está de acordo com os requisitos determinados pela empresa. Eles observam as dimensões com a ajuda de paquímetros, micrômetros e máquinas de medição por coordenadas (CMMs). Os testadores de raios X e ultrassônicos encontram problemas dentro da solda ou dentro da peça que está sendo testada.

8. Equipamento de manuseio de materiais

Levar materiais pesados ou quentes para a produção requer segurança. O transporte de diferentes tipos de materiais, como tarugos ou metais, requer o auxílio de empilhadeiras, braços robóticos, guindastes e correias transportadoras.

Resumo: Principais ferramentas usadas na produção de chassis de alumínio

| Ferramentas/Equipamentos | Finalidade |

| Máquina de fundição sob pressão | Moldagem de alumínio fundido em forma de chassi |

| Máquinas CNC | Corte e perfuração de precisão |

| Ferramentas de soldagem | Peças de união (se necessário) |

| Ferramentas de moldes e matrizes | Formando a forma exata na fundição sob pressão |

| Ferramentas de montagem | Componentes e hardware de montagem |

| Sistemas de tratamento de superfície | Acabamento para proteção e estética |

| Instrumentos de inspeção e controle de qualidade | Garantia de integridade dimensional e estrutural |

| Equipamento de manuseio | Transporte seguro durante a fabricação |

Todos eles se combinam para garantir que o chassi de alumínio seja preciso, resistente, leve e utilizável na produção. Sinta-se à vontade para perguntar se você prefere ter uma foto ou um fluxograma descrevendo todo o processo!

Precisão e capacidade de ajuste

A precisão e o nível de detalhes disponíveis na fundição sob pressão a tornam muito apropriada para a fabricação de chassis. Na maioria das vezes, esses tipos de métodos significam que há várias etapas de corte, soldagem e montagem, o que pode tornar o trabalho mais demorado e aumentar as chances de erros. Com a fundição sob pressão, o chassi pode ser moldado em formas complexas em uma única etapa, o que diminui a demanda por esforços adicionais de processamento.

Costelas, saliências e outros padrões podem ser incluídos no projeto do molde, para que se tornem parte do produto final e melhorem sua aparência e estrutura. Com isso, a qualidade geral do produto é aprimorada, a montagem do produto é mais fácil e gasta-se menos tempo com o transporte.

Os usos em diferentes setores

Como mais setores compreendem os benefícios, os chassis de alumínio fundido estão sendo mais exigidos. Os principais setores que fazem uso da IA são:

Como mais setores compreendem os benefícios, os chassis de alumínio fundido estão sendo mais exigidos. Os principais setores que fazem uso da IA são:

1. Setor automotivo

A redução de peso nos carros, principalmente nos modelos elétricos e híbridos, é importante para melhorar o consumo de combustível e a saúde da bateria. Devido à fundição sob pressão, um único chassi pode consistir em muitas seções sem adicionar muito peso ou torná-lo complicado. Um bom exemplo é a Tesla, que passou a usar fundição de alumínio em larga escala para seus carros, o que reduz bastante a quantidade de trabalho necessário e as despesas.

2. Eletrônicos de consumo

Como os chassis de alumínio fundido são resistentes e bons para resfriar o calor, seu uso é muito comum nas estruturas internas de dispositivos compactos. A possibilidade de ter paredes finas e boas tolerâncias permite que os equipamentos AV sejam projetados de forma mais fina.

3. Aeroespacial e defesa

Especialmente no setor aeroespacial, as peças precisam de uma precisão muito precisa e de um alto grau de resistência, além de serem leves. Um chassi de fundição de alumínio é adequado para a fabricação de peças em veículos aéreos não tripulados (UAVs), tecnologia de satélites e instrumentação de caixas. A capacidade do metal de resistir à corrosão e sua excelente condutividade térmica são muito úteis em altitudes elevadas e locais com temperaturas diferentes.

4. Automação e robótica

As estruturas dos robôs precisam ser fortes e leves para garantir que o movimento seja preciso e que usem menos energia. O uso de fundição sob pressão nas estruturas dos robôs ajuda a reduzir a inércia e a facilitar o controle do sistema operacional do robô (ROS). Os engenheiros podem incorporar sensores e caminhos de cabos nos produtos fundidos sob pressão devido à liberdade de design.

Bom desempenho e robustez

Os componentes do chassi precisam ser duráveis, não importa o que aconteça. O chassi precisa suportar todos os tipos de pressão, mudanças de temperatura e deve enfrentar os elementos externos, independentemente do que estiver protegendo. O chassi feito de alumínio fundido sob pressão atende a esses requisitos.

A fundição sob pressão, além das características especiais do alumínio, produz peças que são muito resistentes à fadiga, mudam com o tempo e suportam fortes impactos. Além de ser construído adequadamente, o chassi pode ser ainda mais resistente e menos propenso à corrosão por meio de anodização, revestimento em pó ou tratamento de superfície adicional.

Vantagens relacionadas à economia e ao meio ambiente

A fabricação de um chassi de fundição sob pressão é eficiente, o que reduz seu custo. Depois de fazer o molde, cada unidade pode ser produzida rapidamente com uma pequena quantidade de resíduos. Ao contrário da usinagem ou do forjamento, que retiram material, a fundição sob pressão molda o metal próximo ao tamanho necessário, de modo que não há muito desperdício de material.

Isso também reduz as despesas de produção e ajuda na fabricação ecológica. A maioria das peças de alumínio fundido é criada usando alumínio reciclado, o que torna o metal e o processo muito sustentáveis. É necessário muito menos energia para reciclar o alumínio do que para produzi-lo a partir do minério, e é por isso que ele é sustentável para o futuro.

Controle de qualidade e consistência

Elas dependem de chassis de alumínio fundido sob pressão porque ajudam na eficiência e na previsibilidade dos resultados. Como a fundição sob pressão pode ser repetida, todos os componentes acabados são iguais. Isso é muito importante em setores como o automotivo e o aeroespacial, pois é necessário um ajuste perfeito dos componentes.

Agora, os engenheiros podem revisar digitalmente os riscos de aprisionamento de ar e encolhimento, usando essas ferramentas, sem primeiro fazer o molde. Como resultado do planejamento, a probabilidade de erros na produção diminui e a produção melhora.

Problemas e pontos a serem considerados

Ainda existem algumas dificuldades envolvidas na fabricação de produtos de chassi fundido forte. A construção do molde inicial é cara, o que torna a fundição sob pressão melhor para a produção em larga escala. Além disso, o formato do molde deve considerar a movimentação do metal, a velocidade de resfriamento da peça e o encolhimento do material para evitar falhas durante a fundição.

Apesar de sua natureza leve, o alumínio não é duro o suficiente para servir em aplicações que recebem uso pesado, e é por isso que o aço é mais frequentemente selecionado para essas necessidades. Nesse caso, uma mistura de materiais, chamada de soluções híbridas ou ligas exclusivas, poderia ajudar a melhorar os resultados das ferramentas.

Inovações no campo: Fundição sob pressão

A fundição de peças de chassi com alumínio está melhorando devido aos avanços na forma como as peças são fundidas e fabricadas. A fundição a vácuo, a fundição por compressão e a fundição semissólida estão permitindo a produção de peças com menos defeitos e melhores propriedades mecânicas.

A IA e o aprendizado de máquina integrados ao controle de qualidade e ao design de moldes estão fazendo uma grande mudança positiva na fabricação. Como os veículos elétricos, drones e dispositivos inteligentes estão se tornando mais populares, chassis resistentes, leves e sustentáveis serão necessários em maior número.

Conclusão

A manufatura moderna depende muito do chassi de alumínio fundido, pois ele é mais resistente, reduz o peso, oferece mais precisão e é melhor para o meio ambiente. Em veículos, aviões, tecnologia e robôs, os compostos estão mudando a forma como os componentes estruturais são fabricados. Atendendo aos requisitos industriais atuais e à meta de proteger o meio ambiente, o chassi de fundição sob pressão se torna o principal impulsionador do progresso e dos avanços. Ainda em evolução, a fundição sob pressão de alumínio permanecerá no centro da engenharia moderna, à medida que surgirem novas aplicações e materiais.

Perguntas frequentes

1. O que significa um chassi de alumínio fundido?

Um chassi de alumínio para fundição sob pressão começa com a injeção de alumínio líquido quente em um molde de aço que é mantido sob pressão. Graças a esse processo, os equipamentos usados em veículos, eletrônicos e máquinas são duráveis, leves e precisos.

2. Por que os engenheiros escolhem o alumínio em vez do aço para o chassi?

Como o alumínio é leve, não se corrói facilmente e é resistente, ele é uma escolha popular para chassis. Esses materiais são usados para aumentar a eficiência do combustível nos carros e para tornar os componentes eletrônicos mais gerenciáveis, fáceis de manusear e capazes de liberar o calor aprisionado.

3. Quais setores aplicam regularmente o chassi de alumínio fundido?

Automóveis, aeronaves, robôs, produtos eletrônicos e máquinas de grande porte dependem de chassis de alumínio fundido sob pressão. Eles ganham vantagens pelo fato de a fibra de carbono ser leve, durável e flexível.

4. Quanto tempo durará um chassi de alumínio fundido sob pressão quando usado?

Os chassis fundidos sob pressão feitos de alumínio são muito resistentes. O alumínio que é ligado para fundição oferece forte resistência contra impacto, corrosão e desgaste. Além disso, os itens fabricados por fundição sob pressão são fortes e mantêm sua forma original sob qualquer estresse.

5. O chassi feito de alumínio pode ser reciclado?

Sim, ele pode ser reciclado muitas vezes e ainda manter sua qualidade. A fabricação de chassis de alumínio a partir de materiais reciclados requer menos energia do que a produção a partir de minério bruto, e é por isso que eles são ecológicos e práticos ao longo dos anos.

0 comentários