22 Defeitos comuns de fundição de alumínio e soluções

Fundição sob pressão de alumínio ou Fundição sob pressão de alta pressão (HPDC) é um processo de fabricação que produz peças complexas de liga de alumínio com boa precisão e acabamento superficial. No entanto, o processo é suscetível a vários defeitos, que podem prejudicar a qualidade, a durabilidade e a funcionalidade do produto final. Isso significa que o defeitos de fundição sob pressão devem ser identificadas, analisadas e mitigadas para alcançar a eficiência. Além disso, isso também minimizará o desperdício de produtos e manterá sua integridade.

Portanto, este artigo aborda os 22 defeitos de fundição sob pressão mais comuns em peças de fundição sob pressão de alumínio ou zinco. Também discutiremos suas causas e soluções para minimizar ou eliminar os defeitos de zinco ou alumínio. defeitos de fundição de alumínio.

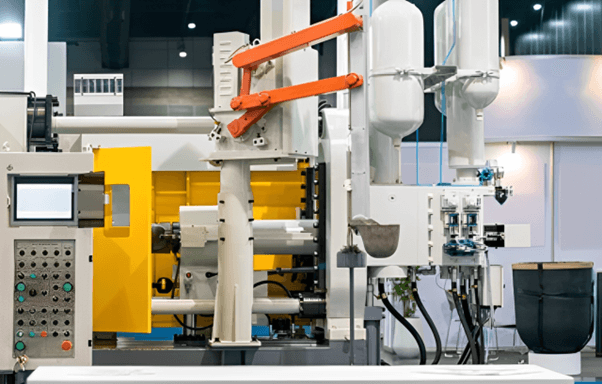

O que é fundição sob pressão de alumínio ou HPDC?

O alumínio fundido, o magnésio ou a liga de zinco são injetados em um molde de aço (matriz) sob alta pressão. molde de fundição sob pressão ou molde de fundição sob pressão de alta pressão. Esse processo ajuda na produção em massa de componentes de ligas complexas, com excelente precisão dimensional e acabamento superficial. No entanto, defeitos de fundição de alumínio podem ocorrer devido às condições de alta pressão e alta velocidade, como resultado de configurações inadequadas da máquina, propriedades do material ou falhas no projeto da matriz.

Principais parâmetros do processo que afetam a formação de defeitos

Aqui estão alguns dos principais parâmetros que causam defeitos na fundição de alumínio durante o processo de fundição sob alta pressão;

- Velocidade e pressão de injeção: Velocidades mais altas produzem turbulência, resultando em aprisionamento de ar, o que é um defeito; pressões de injeção maiores também podem levar à turbulência.

- Fechamento a frio; encolhimento; e porosidade: Pode ocorrer devido a temperaturas incorretas.

- O controle térmico inadequado pode causar pontos quentes ou rachaduras.

- Defeitos relacionados ao gás: A ventilação e a lubrificação causam defeitos relacionados ao gás, enquanto a lubrificação causa problemas de adesão.

Processo de trabalho da fundição sob pressão de alta pressão

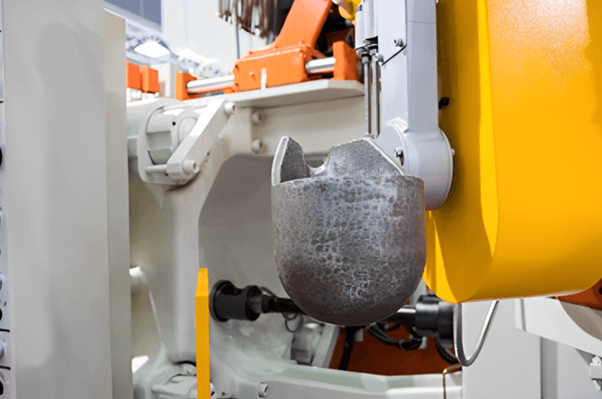

Durante os processos de fundição de alumínio sob alta pressão, o metal fundido recebe injeção de alta pressão em matrizes de aço para a fabricação de peças de liga metálica. Esse método cria objetos complexos que têm precisão fina e capacidades mecânicas poderosas, além de superfícies bonitas em um processo rápido.

- Preparação e lubrificação de matrizes: A primeira etapa inclui o pré-aquecimento da matriz antes da aplicação de uma camada de lubrificante para evitar a aderência e permitir uma remoção suave.

- Injeção de metal fundido: Uma luva de injeção preenche metais fundidos, como alumínio, magnésio ou zinco, antes de aplicar alta pressão de injeção entre 1.000 e 2.000 psi para alimentar a cavidade da matriz.

- Enchimento e solidificação: O metal estabelece um fluxo uniforme ao preencher rapidamente a cavidade da matriz. São necessários alguns segundos para que o metal endureça, pois o processo de resfriamento da matriz funciona.

- Ejeção de fundição: A peça fundida endurecida sai da matriz quando os pinos ejetores batem com um impacto mínimo que causa uma distorção mínima da superfície da peça fundida.

- Corte e acabamento: O excesso de material é cortado e as peças precisam de trabalho de acabamento adicional, como usinagem, polimento e revestimento de superfície, quando necessário.

- Inspeção de qualidade: Os inspetores de qualidade examinam a fundição por meio de vários métodos para detectar rachaduras porosas e erros de execução antes de prosseguir com a remoção da matriz. Inspeções visuais combinadas com análises de raios X e testes de pressão avaliam a qualidade e o desempenho operacional do produto.

20 tipos de defeitos comuns de fundição sob alta pressão.

A causa principal de defeitos de fundição sob alta pressão Os defeitos de fundição podem ser causados por parâmetros de processo ruins, qualidade ruim do material ou projeto de matriz abaixo do ideal. Abaixo estão 22 defeitos comuns de fundição de alumínio, a causa raiz dos problemas e as possíveis soluções.

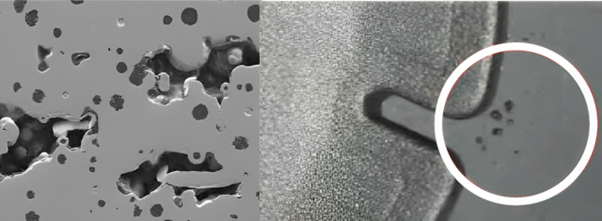

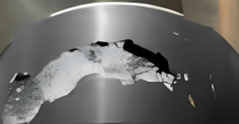

1. Porosidade

Pequenos vazios, cavidades ou bolhas dentro da peça fundida, que reduzem a resistência mecânica e a durabilidade, são conhecidos como porosidade. Esses vazios podem diminuir a resistência do componente e sua capacidade de resistir a cargas mecânicas. Portanto, para fins estéticos, se a porosidade estiver próxima à superfície, ela pode causar problemas, e a porosidade interna pode levar à falha sob tensão.

Causas de defeitos de fundição sob pressão:

- Aprisionamento de ar devido ao fluxo turbulento de metal

- Problemas de ventilação ou vácuo inadequados

- O excesso de lubrificante ou de umidade leva à evolução do gás

- Controle inadequado da pressão durante a solidificação

Prevenção e soluções

- Minimize a quantidade de turbulência otimizando a velocidade de injeção

- Os sistemas de ventilação e vácuo também podem ser aprimorados.

- Use metais desgaseificados e um bom revestimento de matriz

- Mantenha a temperatura da matriz e da fusão na faixa adequada.

2. Fechamento a frio (fusão incompleta)

Se dois fluxos de metal não conseguirem se fundir adequadamente, um fechamento a frio aparecerá como uma linha ou costura fraca na superfície da peça fundida. A integridade estrutural é enfraquecida e a formação de rachaduras é possível sob estresse mecânico. As juntas frias resultam de casos em que o metal fundido que corre junto não consegue se unir em uma costura.

Causas de defeitos de fundição sob pressão:

- Baixa temperatura do metal fundido

- Velocidade de enchimento insuficiente

- Caminhos de fluxo complexos em um projeto de matriz ruim

Prevenção e soluções:

- Garanta a fusão adequada do metal fundido aumentando a temperatura do metal fundido.

- Altere o design da comporta e do canal para um fluxo de metal suave.

- Otimize a velocidade de injeção para um enchimento completo

3. Defeitos de encolhimento

Os defeitos de contração se formam quando o metal se contrai durante a solidificação, deixando-os dentro do metal. Como esses defeitos de fundição sob pressão reduzem a densidade e a resistência da fundição, ela se torna propensa a fraturas e falhas mecânicas. Normalmente, a retração acompanha a fundição à medida que a solidificação prossegue nas regiões mais espessas da fundição.

Causas de defeitos de fundição sob pressão:

- Alimentação inadequada de metal

- Projeto deficiente do sistema de gating e riser

- Taxas de resfriamento não uniformes

Prevenção e soluções:

- Isso envolve a modificação do projeto da porta e do riser para garantir a alimentação adequada

- Use configurações otimizadas de temperatura da matriz para controlar as taxas de resfriamento

- Use materiais com características de baixa contração de solidificação

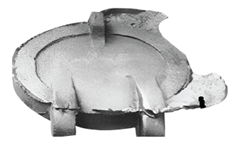

4. Bolhas

Elevação da superfície de fundição devido à expansão do ar ou dos gases dissolvidos durante a solidificação. Elas também prejudicam o acabamento da superfície e podem descascar ou descamar se a peça for posteriormente usinada ou revestida. Se não forem levadas em consideração, as bolhas podem fazer com que o componente falhe sob pressão ou estresse.

Causas de defeitos de fundição sob pressão:

- Ar ou umidade na cavidade do molde que está aprisionada

- Expansão excessiva de gás devido à alta temperatura da matriz

- Causa da formação de gás devido à aplicação de lubrificante excessivo

Prevenção e soluções:

- Determine a primeira maneira de melhorar a ventilação da matriz para que o ar preso possa sair

- Reduzir a temperatura da matriz e minimizar o tempo de ciclo

- Devem ser usadas quantidades controladas de lubrificante de matriz

5. Erros e preenchimentos curtos

As peças fundidas incompletas ocorrem devido à solidificação do metal fundido antes do preenchimento completo. Isso resulta em componentes inutilizáveis com estruturas fracas. Esse defeito é muito importante porque sua presença reduz a precisão dimensional e a funcionalidade da peça.

Causas de defeitos de fundição sob pressão:

- Baixa temperatura de fusão ou de matriz

- Velocidade de injeção lenta

- Projeto deficiente do sistema de gating

Prevenção e soluções:

- Manter níveis ideais de temperatura

- Injetar mais rápido do que o tempo que leva para a pausa avançar

- Projeto para fluxo de metal suave com porta e canal modificados

6. Flash

Esses defeitos de fundição sob pressão referem-se ao excesso de metal que se infiltra na cavidade da matriz, a linha fina metálica na linha de separação da peça. Ele também pode causar problemas durante a montagem final ou a usinagem da peça se não for removido. Em casos extremos, pode indicar desgaste da matriz, o que pode aumentar o desperdício e o tempo de inatividade da produção.

Causas de defeitos de fundição sob pressão:

- Pressão de injeção excessiva

- Matriz desgastada ou desalinhada

- Configurações ruins da força de fixação

Prevenção e soluções:

- Corrija o transbordamento ajustando a pressão de injeção

- As superfícies das matrizes precisam ser mantidas e inspecionadas regularmente

- Aumentar a força de fixação para travar a matriz no lugar

7. Colagem e solda de matrizes

A solda de metal fundido na superfície da matriz dificulta a ejeção e também afeta o acabamento da superfície. Isso pode causar danos à fundição e à matriz, aumentando o tempo e os custos de manutenção. A fundição sob pressão de alumínio e magnésio, em particular, tem a tendência de grudar e soldar (devido à reatividade desses metais com matrizes de aço).

Causas de defeitos de fundição sob pressão:

- Adesão excessiva devido à alta temperatura do metal.

- Revestimento ou lubrificação deficiente da matriz.

- Composição incorreta da liga

Prevenção e soluções:

- Revestimento da matriz correta de modo que não haja aderência.

- Otimizar a composição do metal para reduzir a reatividade.

- Mantenha métodos adequados de lubrificação e resfriamento.

8. Rachaduras (rachaduras quentes e frias)

A fratura ocorre na superfície da fundição ou internamente como rachaduras, destruindo a integridade do componente completo. A forte tensão térmica pode causar trincas a quente durante a solidificação, e trincas a frio podem ocorrer após o resfriamento, como pode ser devido à tensão residual ou ao manuseio incorreto. Defeitos indesejados podem deteriorar significativamente a durabilidade da fundição e resultar em falhas mecânicas ou térmicas. Em componentes que suportam carga, as rachaduras são um problema particularmente grave, pois a integridade estrutural é importante.

Causas de defeitos de fundição sob pressão:

- O resfriamento rápido causa estresse térmico

- Composição deficiente da liga

- Tensão residual excessiva na fundição

Prevenção e soluções:

- Controle as taxas de resfriamento para evitar o acúmulo de estresse

- Use ligas com melhores propriedades de expansão térmica

- Reduzir as bordas afiadas e as áreas de concentração de tensão no projeto da matriz

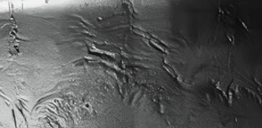

9. Rugas e falhas na superfície

Essas dobras metálicas irregulares e sobrepostas aparecem (rugas ou dobras) na superfície da peça fundida e têm sua origem no fluxo desigual do metal ou na solidificação parcial antes do preenchimento completo. Além disso, esses defeitos prejudicam a aparência estética da peça fundida e são pontos de falha em potencial do ponto de vista mecânico. Outros processos de usinagem, pintura ou revestimento podem ser evitados devido às rugas na superfície que interfeririam no processo. Isso, por sua vez, pode se tornar um processo caro de retrabalho ou rejeição.

Causas de defeitos de fundição sob pressão:

- Velocidade de enchimento insuficiente

- Baixa temperatura do metal

- Falta de lubrificação ou condição da superfície da matriz

Prevenção e soluções:

- Otimizar o fluxo e a temperatura do metal

- para melhorar o tratamento e a lubrificação da superfície da matriz

- Aumente a velocidade de injeção para um enchimento adequado

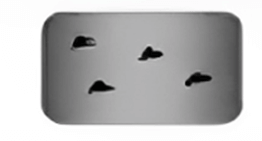

10. Inclusões de óxido

Quando impurezas como óxido de alumínio, óxido de magnésio ou outros contaminantes ficam presos no metal fundido, eles ficam presos no metal fundido como inclusões não metálicas. Essas inclusões enfraquecem a fundição e criam áreas quebradiças. Além disso, isso enfraquece a fundição e causa o risco de fraturas. Casos graves podem causar defeitos no acabamento da superfície, o que torna o produto inadequado para aplicações como peças aeroespaciais e automotivas, que precisam funcionar com a máxima precisão e resistência.

Causas de defeitos de fundição sob pressão:

- Manuseio inadequado do metal fundido

- Material de liga contaminado

- Sistema de filtragem insuficiente

Prevenção e soluções:

- Use ligas metálicas limpas e de alta qualidade

- Aprimorar as técnicas de filtragem e desgaseificação

- Reduzir a quantidade de branco tomado ao despejar para evitar a oxidação

11. Fundição incompleta (tiro curto)

Se a cavidade do molde não for preenchida, será um tiro curto, resultando em características ausentes, bordas irregulares ou componentes malformados. No entanto, esse defeito torna a fundição inutilizável devido à inadequação das especificações e propriedades mecânicas exigidas. Geralmente, os disparos curtos ocorrem em áreas de seção fina, onde o fluxo de metal é limitado, causando estruturas fracas ou incompletas. As peças de precisão são uma boa fonte para esse problema devido à precisão dimensional necessária para o funcionamento e a montagem adequados.

Causas de defeitos de fundição sob pressão:

- Baixa pressão de injeção

- Solidificação prematura do metal fundido

- Portões ou corredores bloqueados

Prevenção e soluções:

- Aumentar a pressão e a velocidade de injeção

- Otimizar a temperatura da matriz

- Verifique e limpe o sistema de comportas regularmente

12. Defeitos de erosão

Os defeitos de erosão são defeitos induzidos pelo metal fundido de alta velocidade que atinge continuamente determinadas áreas da matriz, onde é provável que ocorram desgastes, superfícies soltas e rachaduras. Isso, por sua vez, leva a inconsistências dimensionais, fazendo com que a fundição amoleça e a vida útil da matriz diminua. Essas erosões podem causar o desenvolvimento de furos ou cavidades na peça fundida, tornando-a ainda mais inútil. Em particular, esse defeito é grave em operações com longos ciclos de produção, quando o desgaste da matriz se torna mais significativo.

Causas de defeitos de fundição sob pressão:

- Fluxo de metal em alta velocidade

- Qualidade ruim do material da matriz

- Lubrificação insuficiente

Prevenção e soluções:

- Use materiais de matriz endurecidos

- Reduzir a velocidade de injeção em áreas críticas

- Aplique lubrificantes de alta qualidade

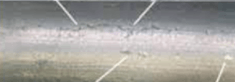

13. Verificação de calor

A verificação de calor é uma situação em que a superfície do molde é perfurada com pequenas rachaduras devido a ciclos repetidos de aquecimento e resfriamento. Com o passar do tempo, essas microtrincas aumentam e podem afetar a qualidade das peças fundidas, com superfícies ásperas e possibilidades de falhas ainda menores. A verificação de calor encurta a matriz, diminui sua vida útil e aumenta o tempo de inatividade da produção devido à manutenção constante. A causa é mais comum nos processos de fundição sob pressão que envolvem flutuações significativas de temperatura e gerenciamento térmico deficiente.

Causas de defeitos de fundição sob pressão:

- Estresse térmico excessivo

- Seleção inadequada do material da matriz

- Sistema de resfriamento inadequado

Prevenção e soluções:

- Use materiais de matriz resistentes ao calor

- Reduzir o tempo e a energia dos ciclos de resfriamento e pré-aquecimento da matriz

- Aplicar revestimentos de proteção nas superfícies da matriz

14. Deformação (distorção)

Quando as peças fundidas se dobram ou deformam devido a irregularidades no resfriamento, tensões internas ou projeto inadequado de matrizes, elas se deformam e geram peças que são impossíveis de montar porque não atendem à precisão dimensional. O empenamento é particularmente prejudicial para componentes de paredes finas ou de grande porte, nos quais ocorre contração diferencial devido a diferentes taxas de resfriamento. Em setores de alta precisão, como o automotivo e o aeroespacial, muitas peças empenadas acabam sendo rejeitadas, desperdiçando muitos materiais e custando muito caro à produção.

Causas de defeitos de fundição sob pressão:

- Taxas de resfriamento não uniformes

- Projeto ruim da matriz com espessura não uniforme

- Alta tensão residual na fundição

Prevenção e soluções:

- Otimizar as taxas de resfriamento e solidificação

- Modificar o projeto da matriz para obter uma espessura de parede uniforme

- Use métodos de tratamento térmico de alívio de tensão

15. Defeitos de turbulência

No entanto, quando o metal fundido preenche a cavidade do molde, induzimos turbulência e padrões de fluxo irregulares. O ar preso no material dificultará a distribuição do metal. Esses defeitos se formarão como defeitos de superfície, porosidade ou vazios internos encontrados na peça fundida e levarão ao enfraquecimento da integridade estrutural da peça fundida. A oxidação enfraquece e degrada ainda mais em alguns pontos que podem se romper.

Causas de defeitos de fundição sob pressão:

- Velocidade de injeção excessiva

- Design ruim do corredor

- Sistema de portões deficiente

Prevenção e soluções:

- Ajuste a velocidade de injeção para que haja um fluxo suave.

- Aprimorar o projeto de canais e corredores

- Realize a fundição assistida a vácuo com fluxo controlado.

16. Queda

As gotas podem ser causadas por uma variedade de defeitos, incluindo peças incompletas e outros defeitos de gota, definidos como qualquer peça perdida devido à perda de contato da matriz ou do metal solidificado. Em particular, durante aplicações críticas, o defeito de rachadura se condensa no enfraquecimento da integridade da fundição e no baixo desempenho.

Causas de defeitos de fundição sob pressão:

- O metal sólido endurecido perde o contato com a matriz.

- Lubrificação insuficiente

- Fluxo de metal ruim

Prevenção e soluções:

- Melhorar a lubrificação da matriz

- Ajuste da velocidade de injeção

- Otimizar o projeto do molde

17. Escória

Quando o metal fundido se oxida, formam-se defeitos conhecidos como defeitos de escória, com a consequente contaminação da peça fundida. Essa diminuição da resistência e a deterioração da aparência fazem com que esses defeitos sejam causas potenciais de falhas mecânicas em um período posterior da vida útil.

Causas de defeitos de fundição sob pressão:

- Oxidação de metal fundido

- Turbulência excessiva durante o vazamento

- Matéria-prima contaminada

Prevenção e soluções:

- Reduzir a turbulência do vazamento

- Use metal limpo

- Aprimorar as técnicas de fluxo

18. Hot Tears

A tensão residual existente nas peças fundidas desenvolve rupturas a quente a partir de rachaduras que se formam devido a gradientes de resfriamento desequilibrados. Esses defeitos formam fraquezas estruturais especialmente quando a aplicação envolve cargas.

Causas de defeitos de fundição sob pressão:

- Taxas de resfriamento irregulares

- Composição deficiente da liga

- Alta tensão residual

Prevenção e soluções:

- Otimizar o processo de resfriamento

- Use material de liga adequado

- Aprimorar o projeto do molde

19. Furos de pinos

Os furos de pinos referem-se a pequenos túneis de gás embutidos em peças fundidas que diminuem a densidade e degradam as propriedades mecânicas. A formação desses defeitos resulta em vazamentos em instalações à prova de pressão.

Causas de defeitos de fundição sob pressão:

- Aprisionamento de gás em metal fundido

- Altos níveis de umidade

- Processo de desgaseificação deficiente

Prevenção e soluções:

- Use técnicas adequadas de desgaseificação

- Reduzir a umidade na área de fundição

- Melhorar a ventilação

20. Corte e lavagem

A superfície do molde desenvolve danos junto com estruturas enfraquecidas quando o metal fundido em alta velocidade remove parte do molde, criando defeitos do tipo "corte e lavagem".

Causas de defeitos de fundição sob pressão:

- A alta velocidade do metal fundido

- Projeto de portão ruim

- Resistência insuficiente do molde

Prevenção e soluções:

- Otimizar o sistema de gating

- Controle a velocidade do metal

- Use materiais de molde mais resistentes

| Defeitos |

Causas dos defeitos: |

Soluções |

| Porosidade | Ventilação deficiente, alta velocidade. | Melhore a ventilação, use um aspirador de pó. |

| Fechamento a frio | Baixa temperatura, enchimento lento. | Aumente a temperatura e otimize o controle. |

| Encolhimento | Seções espessas, resfriamento não uniforme. | Otimize o resfriamento e use risers. |

| Bolhas | Umidade, desgaseificação deficiente. | Desgaseificar o metal, controlar a temperatura da matriz. |

| Erros de execução | Baixa temperatura, injeção lenta. | Aumentar a pressão, otimizar a temperatura. |

| Flash | Alta pressão, matriz desgastada. | Otimize a pressão e mantenha a matriz. |

| Solda | Alta temperatura, revestimento ruim. | Use revestimentos de matriz, controle a temperatura. |

| Rachaduras | Resfriamento rápido, liga pobre. | Otimize o resfriamento e modifique o projeto. |

| Rugas/Lapsos | Baixa temperatura, enchimento lento. | Melhore a lubrificação e aumente a velocidade. |

| Inclusões de escória | Liga contaminada, oxidação. | Use metal limpo para melhorar a filtragem. |

| Tiro curto | Baixa pressão, solidificação precoce. | Aumente a velocidade e limpe a porta de entrada. |

| Turbulência | Alta velocidade, controle deficiente. | Otimize a velocidade e melhore a portabilidade. |

| Erosão | Alta velocidade, material de matriz ruim. | Use matrizes endurecidas e reduza a velocidade. |

| Verificação de calor | Estresse térmico, resfriamento deficiente. | Use matrizes resistentes ao calor e otimize o resfriamento. |

| Página de guerra | Resfriamento irregular, estresse. | Otimize o resfriamento e modifique o projeto. |

| Queda | Má lubrificação, afrouxamento do metal | Melhor lubrificação, ajuste de velocidade e otimização do molde |

| Escória | Oxidação, turbulência, impurezas | Reduzir a turbulência, usar metal limpo, aprimorar o fluxo |

| Lágrimas quentes | Resfriamento irregular, alto estresse | Otimizar o resfriamento, refinar a liga, melhorar o molde |

| Furos para pinos | Aprisionamento de gás, umidade | Melhora a desgaseificação, reduz a umidade e melhora a ventilação |

| Corte e lavagem | Alta velocidade, molde fraco | Otimizar a passagem, controlar a velocidade, fortalecer o molde |

Fatores-chave para evitar defeitos de fundição sob alta pressão

Principais pontos para minimizar os defeitos de fundição sob pressão para peças de alumínio, zinco ou magnésio fundidas sob pressão.

Para reduzir os defeitos de fundição sob pressão e obter peças de fundição de alta qualidade, os fabricantes devem considerar o seguinte.

1. Otimização dos parâmetros do processo

- Ele também controla a velocidade e a pressão da injeção para um fluxo suave de metal, sem turbulência.

- Controle de temperatura da matriz: Controle a temperatura da matriz de modo a evitar desligamentos a quente, erros de execução e solda.

- Evite o encolhimento e a deformação: Certifique-se de que o tempo de solidificação seja uniforme para evitar ambos.

2. Melhoria na qualidade do metal

- Ligas de alta qualidade, livres de contaminantes e oxidação.

- Desgaseificação e filtragem: Evita gases e impurezas que criariam porosidade e inclusões.

- Evite o vazamento do forno sólido: Evite o vazamento prematuro do forno sólido e uma temperatura de fusão.

3. Aprimoramento do projeto de moldes e matrizes

- Uma espessura de parede uniforme, sem concentração de tensão e sem empenamento.

- Com um sistema adequado de canais e canais, o fluxo de metal não apresenta defeitos de turbulência.

- Ventilação e vácuo ADEQUADOS: reduz a porosidade e evita o aprisionamento de ar.

4. Manutenção de matrizes e equipamentos

- Regularidade na manutenção da matriz: Evita o desgaste, a erosão e as rachaduras por aquecimento

- Revestimentos e lubrificação de matrizes: qualidade excepcional com melhor aderência, solda e defeitos de superfície.

- Não mostre flash, fechamento perfeito do molde, alinhamento adequado e fixação adequada, entre outras coisas.

5. Tecnologias inteligentes

- A fundição é então possível por meio de fundição assistida a vácuo para obter integridade estrutural após a vedação com ar aprisionado.

- Os defeitos iniciais são detectados primeiro pelos sensores baseados em IA e pelos parâmetros adaptativos.

- Simulações de engenharia assistida por computador (CAE): Determinam onde o metal precisa ser esmagado, endurecido, etc. durante a produção e, portanto, evitam erros de projeto.

3. Técnicas avançadas para redução de defeitos

Aqui estão algumas das técnicas avançadas para redução de defeitos em fundição sob alta pressão;

3.1. Fundição sob pressão assistida a vácuo

As técnicas avançadas de fundição sob pressão assistida a vácuo incluem a remoção do ar e dos gases presos na cavidade do molde antes do preenchimento do metal. Esse método diminuirá [significativamente] ou reduzirá a porosidade, aumentará ou melhorará a resistência da fundição e [melhorará] o acabamento. Em um ambiente de baixa pressão dentro do molde, o metal fundido fluirá suavemente com o mínimo de turbulência e defeitos na cavidade. Ele oferece alguns de seus benefícios

- Reduz drasticamente a porosidade do gás

- Aumenta as propriedades mecânicas das peças fundidas

- Aumenta o fluxo de metal e elimina o fechamento a frio.

3.2. Monitoramento de processos em tempo real

Uso extensivo de sensores avançados e sistemas de controle de qualidade orientados por IA para ajustar dinamicamente os parâmetros do processo a fim de eliminar defeitos na produção. O monitoramento que ocorre em tempo real inclui o monitoramento do processo usando sensores de temperatura, sensores de pressão e sistemas de imagem para detectar variações.

Os dados são analisados pelos algoritmos de IA e são feitos ajustes automáticos, imediatamente, para evitar a ocorrência de defeitos. Veja a seguir os diferentes benefícios desse processo:

- Ele reduz as taxas de refugo e melhora o rendimento.

- Garante a qualidade consistente da fundição

- Ele ajuda na detecção rápida de defeitos antes da produção final.

3.3. Design e simulação aprimorados de matrizes

O software CAE permite que os fabricantes simulem e otimizem o fluxo de metal antes da produção. A previsão de possíveis locais de defeitos permite que os engenheiros modifiquem os projetos de portas e canais de modo a evitar problemas comuns, entre outras falhas, como erros de execução, fechamento a frio e porosidade. O teste virtual dos parâmetros de fundição sob pressão pode ser realizado com ferramentas modernas de simulação e os custos de tentativa e erro podem ser reduzidos. Os benefícios são os seguintes;

- Aumenta a eficiência do projeto do molde

- Melhora os defeitos de fundição e o desperdício de material.

- Ele acelera o desenvolvimento de novos projetos de matrizes.

Conclusão

Um requisito fundamental para Fundição sob pressão de alta pressão é um mercado em que esses defeitos de fundição sob alta pressão são compreendidos e controlados, e todas as peças de alta qualidade resultantes são produzidas na prensa com o mínimo possível de matéria-prima consumida. Os fabricantes podem aumentar a produtividade e reduzir os custos ao lidar com a porosidade, os cortes a frio, o encolhimento, as bolhas, os erros de execução e o flash.

Técnicas avançadas, como fundição sob pressão a vácuo, monitoramento em tempo real e design aprimorado de matrizes, podem aumentar ainda mais a confiabilidade e a eficácia do maquinário de fundição sob pressão. Como o setor de fundição sob pressão continua avançando na otimização de materiais e processos. Isso também afeta a maior precisão, a melhor sustentabilidade e a fabricação sem defeitos.

Perguntas frequentes (FAQs)

- Quais são os defeitos mais comuns de fundição sob pressão em produtos de fundição de alumínio ou zinco?

Os defeitos de fundição sob pressão mais comumente encontrados na fundição sob pressão de alta pressão são porosidade, fechamento a frio, encolhimento, bolhas, erros de execução, flash, aderência e solda da matriz. Esses defeitos podem levar à perda de resistência mecânica, aparência e funcionalidade de um produto final.

- Quais métodos podem ser usados para diminuir a porosidade das peças de fundição sob pressão?

Podemos minimizar a porosidade melhorando a ventilação e o vácuo, equilibrando a velocidade de injeção e a turbulência, mantendo a temperatura do fundido e da matriz dentro dos parâmetros e usando metal fundido desgaseificado.

- Qual é a razão pela qual o flash resulta em peças de alumínio fundido sob alta pressão?

As características de quando ocorre o flash são devidas à pressão excessiva de injeção, matrizes desgastadas ou desalinhadas e força de fixação insuficiente. A calibração correta da máquina, juntamente com a manutenção adequada da matriz, pode evitar a formação de flash.

- Qual é o efeito da temperatura da matriz sobre os defeitos de fundição?

A temperatura defeituosa do molde pode causar vários defeitos de baixas temperaturas para produzir fechamentos a frio. Ela também causa erros de execução e altas temperaturas que produzem solda, bolhas e aumento da porosidade. Uma temperatura de matriz ideal resulta em um fluxo de metal suave e em uma solidificação uniforme.

- Como a fundição sob pressão a vácuo pode ser usada para reduzir os defeitos da fundição sob pressão?

Assistido a vácuo fundição sob pressão remove o ar e os gases da cavidade do molde, reduzindo significativamente a porosidade e melhorando o fluxo de metal. Ele melhora a qualidade da fundição e a integridade estrutural e aumenta a durabilidade geral do produto.

0 comentários