![]() Fundição sob pressão de alta pressão é semelhante ao voo de uma abelha; ambos são teoricamente impossíveis. Entretanto, mais de 150 anos de operação efetiva, com produtividade e qualidade de componentes cada vez maiores, demonstraram que a fundição sob pressão é intrinsecamente robusta e capaz de atingir altos níveis de capacidade de processo. Mesmo nas oficinas mais bem administradas, ocorrem refugos e, a seguir, discutiremos o diagnóstico, as causas e o tratamento de falhas que podem surgir em fundições sob pressão de zinco, sendo que todos esses problemas são os mesmos das fundições sob pressão de alumínio e magnésio

Fundição sob pressão de alta pressão é semelhante ao voo de uma abelha; ambos são teoricamente impossíveis. Entretanto, mais de 150 anos de operação efetiva, com produtividade e qualidade de componentes cada vez maiores, demonstraram que a fundição sob pressão é intrinsecamente robusta e capaz de atingir altos níveis de capacidade de processo. Mesmo nas oficinas mais bem administradas, ocorrem refugos e, a seguir, discutiremos o diagnóstico, as causas e o tratamento de falhas que podem surgir em fundições sob pressão de zinco, sendo que todos esses problemas são os mesmos das fundições sob pressão de alumínio e magnésio

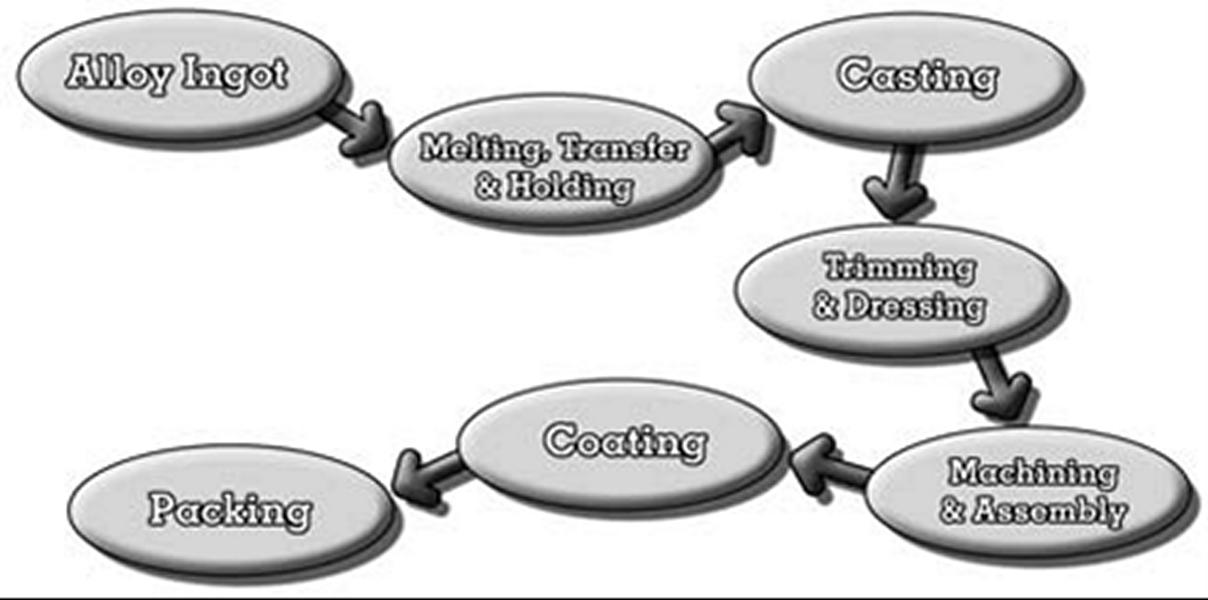

Há várias maneiras de organizar as falhas para fornecer um tratamento consistente do assunto. Neste artigo, adotamos uma abordagem passo a passo, desde o recebimento do lingote de liga até a expedição do produto acabado, e apresentamos informações sobre cada tipo de falha no ponto em que ela ocorre. Outros métodos de identificação de falhas e vários sistemas de detecção de falhas serão discutidos posteriormente. Os estágios do processo estão listados abaixo:

Além disso, os canais e a sucata serão reciclados em várias fases, e o armazenamento e o manuseio entre processos devem ser considerados. Nem todas as peças fundidas passarão por todos os procedimentos.

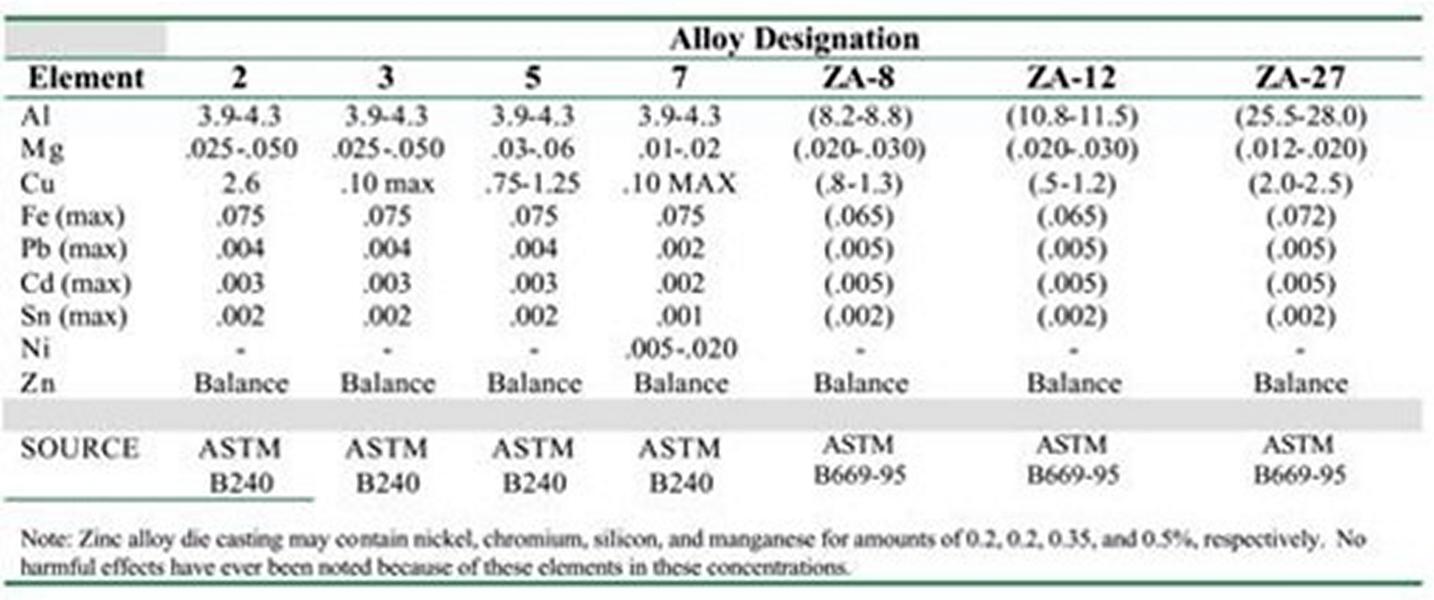

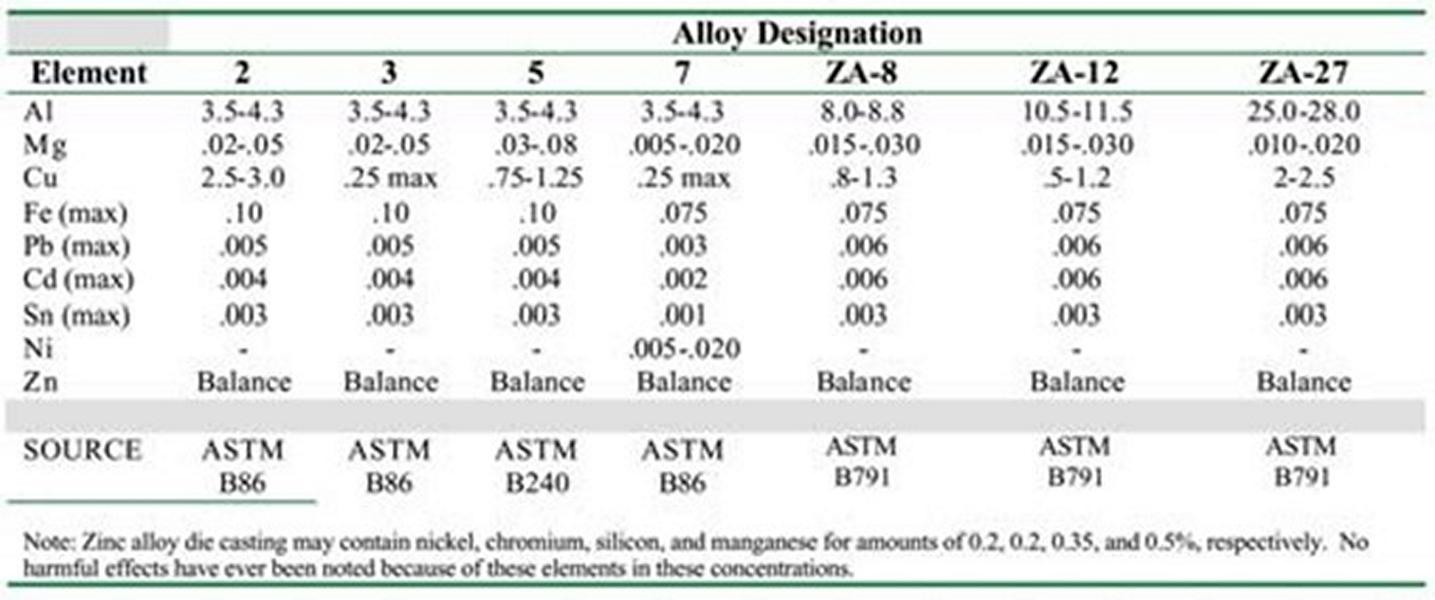

Especificações do lingote de liga de zinco:

As composições das ligas de fundição de zinco foram desenvolvidas metodicamente em um período de 75 anos. As faixas de elementos de liga foram ajustadas e os máximos de contaminantes perigosos foram cuidadosamente determinados. Para produzir peças fundidas confiáveis, devem ser usados lingotes que atendam aos requisitos internacionalmente aceitos. Além disso, a qualidade da liga deve ser mantida durante as operações de fusão e fundição para garantir que os componentes fundidos atendam aos critérios de composição da fundição.

As pequenas discrepâncias entre os padrões de lingote (tabela 1) e de fundição (tabela 2) para cada tipo de liga destinam-se a levar em conta adequadamente a variação causada pelos processos regulares de processamento e reciclagem. O uso de lingotes fora de especificação, especialmente aqueles carregados com impurezas altamente tóxicas, como chumbo, estanho ou cádmio, nunca é justificável.

As ligas são divididas em três famílias: Ligas de alumínio 4% (Zamak 3 e 5, bem como os números 2 e 7), ligas ZA de alumínio superior (números 8, 12 e 27) e ligas de cobre (A cu zinco 5 e 10).

Além disso, algumas outras ligas não foram aceitas comercialmente. Quase todas as peças fundidas de liga de zinco são fabricadas em Zamak No3 ou No5, e outras são especificadas somente quando são necessárias qualidades específicas.

Efeito da contaminação

Os efeitos de elementos contaminantes, como o chumbo em peças fundidas, são comparáveis em todas as ligas. O máximo de impureza específica indicado reflete a gravidade variável do efeito, bem como a facilidade com que os lingotes podem ser fabricados com baixos níveis de elementos residuais.

Chumbo, estanho e cádmio

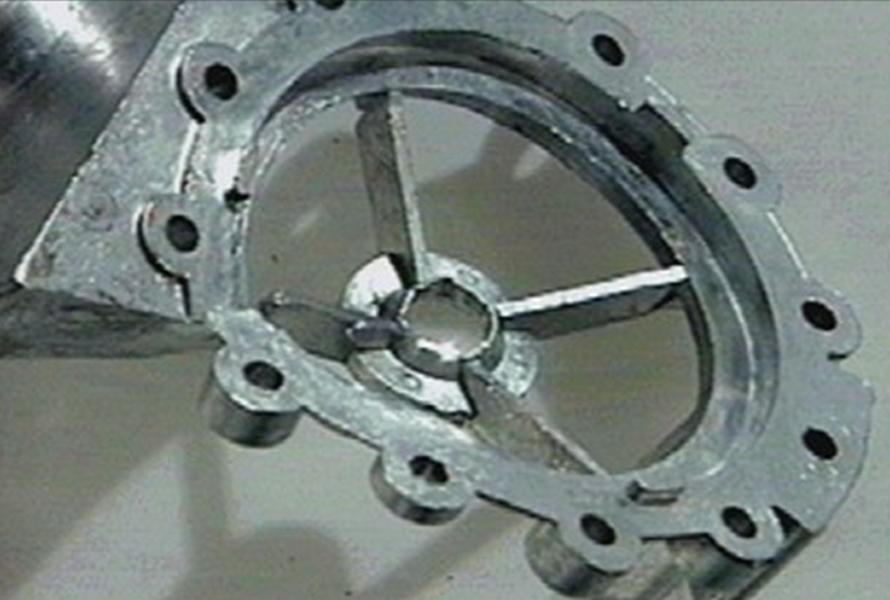

Esses elementos, juntamente com o índio e o tálio, comparáveis, mas menos comuns, podem causar falhas catastróficas por corrosão intergranular. "As impurezas se segregam nos limites dos grãos, facilitando a corrosão intergranular, principalmente em ambientes quentes e úmidos. As peças fundidas incham e se rompem, resultando em montes de pó cinza (figura 1).

Se os níveis de magnésio forem mantidos acima dos mínimos, o efeito será insignificante em peças fundidas que contenham até os máximos prescritos desses poluentes. Os métodos preventivos incluem a compra adequada de lingotes e uma boa manutenção para evitar a contaminação por refusão ou pelo ambiente da oficina, como a soldagem.

Ferro

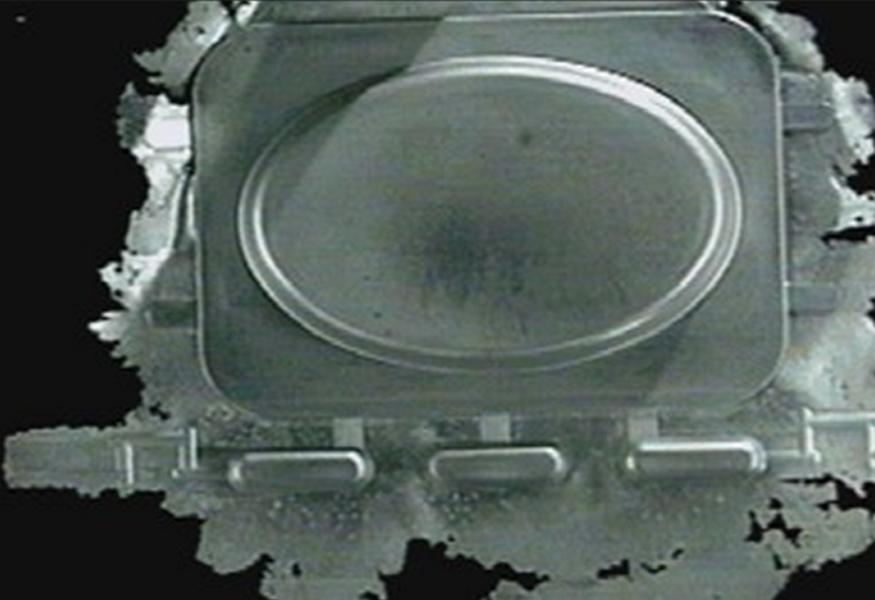

![]() O ferro é apenas ligeiramente solúvel em zinco, e o excesso de ferro se combina com o alumínio na liga para gerar o complexo intermetálico alumineto de ferro (FeAl3). Esse composto é extremamente duro e, se entrar na fundição, pode criar problemas de usinagem, desgaste excessivo da ferramenta e problemas de polimento, pois as partículas ficarão orgulhosas ou se soltarão. Quantidades excessivas podem limitar a fluidez da liga e, portanto, sua capacidade de preencher matrizes. Por fim, se concentradas em locais de tensão, a resistência e a ductilidade podem diminuir. Há evidências de que o tamanho das partículas, e não a quantidade total presente, determina a usinabilidade porque o ferro vem do cadinho. A principal proteção é manter as temperaturas do metal sob controle.

O ferro é apenas ligeiramente solúvel em zinco, e o excesso de ferro se combina com o alumínio na liga para gerar o complexo intermetálico alumineto de ferro (FeAl3). Esse composto é extremamente duro e, se entrar na fundição, pode criar problemas de usinagem, desgaste excessivo da ferramenta e problemas de polimento, pois as partículas ficarão orgulhosas ou se soltarão. Quantidades excessivas podem limitar a fluidez da liga e, portanto, sua capacidade de preencher matrizes. Por fim, se concentradas em locais de tensão, a resistência e a ductilidade podem diminuir. Há evidências de que o tamanho das partículas, e não a quantidade total presente, determina a usinabilidade porque o ferro vem do cadinho. A principal proteção é manter as temperaturas do metal sob controle.

Níquel, cromo, manganês e silício

Níveis excessivos desses componentes têm o mesmo efeito sobre a fundição que o ferro extra. Deve-se observar que o níquel não é um contaminante na liga nº 7; em vez disso, a pequena quantidade declarada (menor que o limite de solubilidade) é uma adição intencional para reduzir a corrosão intergranular nessa liga de alta fluidez e sem magnésio.

Efeito dos elementos de liga

Alumínio

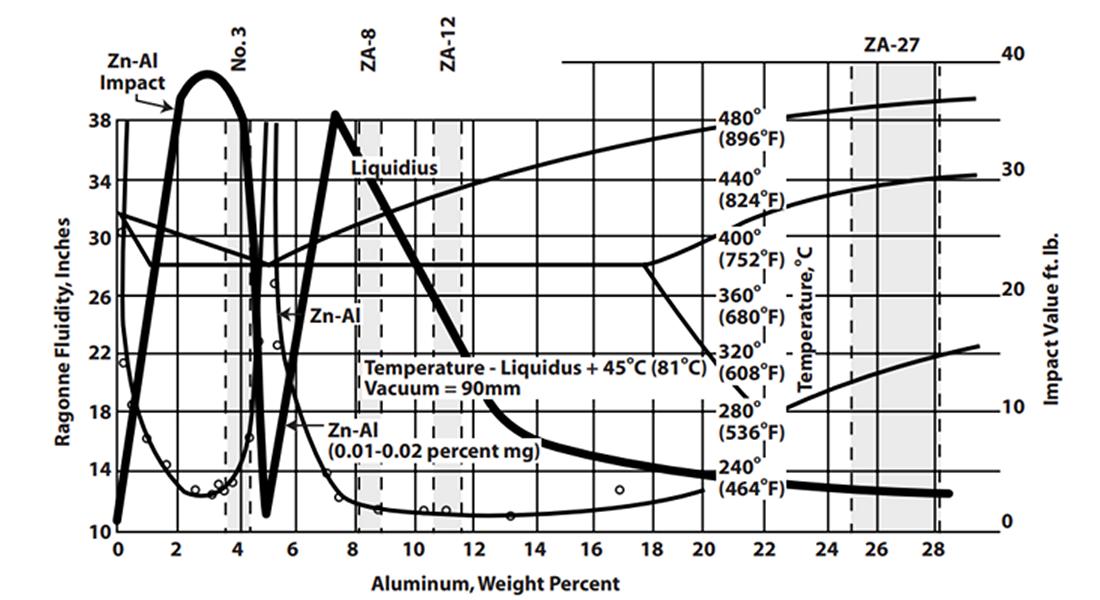

Com exceção das ligas de acuzinco, o alumínio é o elemento de liga mais comum. Tanto a resistência quanto a capacidade de fundição das ligas dependem de seu nível estar dentro da especificação. As propriedades podem mudar rapidamente fora das faixas muito limitadas indicadas, especialmente nas ligas de zinco 2, 3, 5 e 7.

O excesso de alumínio nessas ligas 4%Al reduz significativamente a resistência ao impacto (Figura 2), portanto, nenhum alumínio deve ser coletado durante o processamento. Se o nível de alumínio cair abaixo do mínimo prescrito, os efeitos serão menos perceptíveis. Entre as possíveis implicações estão a tendência de rasgar a quente, o que reduz a resistência, a diminuição da fluidez e o aumento da tendência de a liga se prender à matriz (solda).

![]() As variações no teor de alumínio têm um efeito menos perceptível nas características das ligas ZA de alumínio mais alto, resultando em faixas mais amplas permitidas. Entretanto, assim como nas ligas 4%, as composições foram otimizadas para fornecer a combinação ideal de características, e exceder os limites resultará em modificações que podem ser prejudiciais.

As variações no teor de alumínio têm um efeito menos perceptível nas características das ligas ZA de alumínio mais alto, resultando em faixas mais amplas permitidas. Entretanto, assim como nas ligas 4%, as composições foram otimizadas para fornecer a combinação ideal de características, e exceder os limites resultará em modificações que podem ser prejudiciais.

Magnésio

Embora a adição de magnésio tenha um efeito fortalecedor, seu principal objetivo é evitar a corrosão intergranular em ligas que contenham chumbo, estanho e outros metais em níveis até o máximo permitido. As peças fundidas que contêm menos magnésio do que o mínimo permitido podem sofrer corrosão em serviço. Um nível de magnésio que ultrapasse a faixa permitida pode causar rasgos a quente, resultando em perda de resistência ou dificuldades de revestimento. O alto teor de magnésio reduz a fluidez da liga, o que pode causar problemas de enchimento.

Cobre

A adição de cobre à liga básica 4%Al aumenta a resistência e a dureza em detrimento da ductilidade e faz com que as ligas mudem mais de dimensão durante o envelhecimento. A resistência ao impacto em ligas com alto teor de cobre também diminui com o envelhecimento. Como resultado, as ligas que não se enquadram nas limitações de cobre aplicáveis terão qualidades intermediárias às das ligas especificadas.

O componente de cobre das ligas de ZA tem um impacto significativo em suas propriedades mecânicas. Em geral, o alto teor de cobre reduz a ductilidade, enquanto o baixo teor de cobre reduz a resistência à tração.

A principal adição de liga nas ligas de Acuzinc é o cobre, que proporciona maior dureza e resistência a altas temperaturas do que outras ligas à base de zinco. Os níveis relativos de cobre e alumínio das ligas de Acuzinc foram otimizados para equilibrar as características e a capacidade de fundição. Como o alto nível de cobre ocorre em um sistema de fase distinto, seu efeito na mudança dimensional de envelhecimento pode ser diferente do relatado nas ligas 4%Al.

Fusão, transferência e retenção de metais

Com exceção das ligas ZA-12, ZA-27 e Acuzinc10, que atacam o ferro e o aço a uma taxa inaceitavelmente alta, as ligas de zinco podem ser derretidas e armazenadas em contêineres de metal. Esse recurso permite que elas sejam fundidas pelo processo de câmara quente, que emprega um sistema de injeção imersa.

No entanto, esse recurso valioso só pode ser obtido por meio de um controle rigoroso da temperatura. Abaixo de aproximadamente 450°C, a liga de zinco dissolve o ferro em um ritmo lento o suficiente para permitir o uso de peças metálicas em contato com a liga. Como a taxa de reação cresce exponencialmente com a temperatura, ela é suscetível a pequenas flutuações de temperatura.

A reação ocorre entre o alumínio na liga e o ferro no cadinho e nas peças da máquina.

Alumínio + Ferro > Partícula intermetálica

3Al + Fe > FeAl3

O intermetálico de alumineto de ferro flutua até a superfície e reage com a camada de óxido para gerar escória. Se a escória for misturada ao metal, ou se o nível do cadinho cair tanto que o metal sub-superficial seja sugado para o pescoço de ganso, a fundição conterá partículas duras, resultando nas falhas indicadas em ferro na seção de contaminação.

A temperatura excessiva também causa a perda de magnésio, pois ele é um elemento volátil que é queimado. O baixo teor de magnésio expõe a peça fundida a dificuldades significativas de corrosão em serviço.

É importante observar que a temperatura geral de fusão não é o único fator a ser considerado. Se houver um ponto quente no forno, como um queimador mal calibrado, a alta temperatura causará a captação de ferro. Em circunstâncias mais severas, o cadinho pode ser corroído, levando a um esgotamento.

![]() Recomendado metal fundição temperaturas são:

Recomendado metal fundição temperaturas são:

|

Zamak nº 2,3,5,7 |

415-4S0°C |

|

ZA8 |

420-445°C |

|

ZA12 |

465-495°C |

|

ZA27 |

550-580°C |

|

Acuzinc 5 |

~ 480°C |

|

Acuzinc 10 |

~ 5S0°C |

Quando as ligas de ZA, especialmente a ZA-27, são fundidas, elas tendem a se separar por gravidade em camadas ricas em alumínio e zinco. A agitação vertical misturará a massa fundida; deve-se evitar a agitação forte, pois ela promoverá a oxidação. Depois de misturado, o derretimento deve permanecer estável. É fundamental que não se presuma que qualquer camada de escória criada seja separada e misturada. O ZA-27 não deve ser armazenado abaixo de 540°C porque qualquer ferro em solução precipita como partículas intermetálicas maciças.

A fusão e a manutenção de lingotes dentro das especificações não devem apresentar problemas, desde que seja mantido o controle adequado da temperatura e não ocorra nenhuma contaminação não intencional. Ao fundir novamente canais e sucata, vários aspectos devem ser considerados.

Os retornos devem ser estritamente segregados, especialmente em lojas que também fundem ligas de alumínio. A mistura de alguns canais de alumínio com as ligas de zinco 4% produz peças fundidas com alto teor de alumínio, tornando-as quebradiças. O mesmo problema ocorrerá se a liga ZA for combinada com uma liga normal.

A refusão direta de limalha, flash e outros materiais contaminados de superfície de calibre leve produz escória excessiva e tem o potencial de coletar impurezas. É melhor tratar esse material separadamente para que a composição do lingote fundido novamente possa ser determinada. A escória deve ser tratada individualmente por motivos idênticos. O fluxo tende a extrair magnésio, especialmente quando o metal é aquecido. As peças fundidas galvanizadas requerem atenção especial. Durante a fusão, a pele da eletrodeposição permanece na superfície e pode ser desnatada. A chapa não deve ser quebrada e misturada à massa fundida porque o níquel, em particular, pode criar pontos duros.

Durante a fusão e a fundição, a liga perde uma pequena quantidade de magnésio (por volatilização) e alumínio (por meio da interação com o ferro e posterior remoção como escória). A refusão contínua do mesmo metal acabaria resultando em peças fundidas fora das especificações. Testes com a liga No3 indicaram que são necessários sete ciclos para reduzir o magnésio a menos do que o nível especificado. Para evitar essa eventual degradação, o lingote virgem deve ser fornecido continuamente ao processo.

Defeitos de fundição sob pressão de zinco

Abaixo estão listados defeitos comuns em fundição de zincoNo caso de fundição sob pressão de alumínio, fundição sob pressão de magnésio, haverá praticamente os mesmos problemas da fundição de zinco,

Interno Defeitos na fundição de zinco

Encolhimento Porosidade

À medida que a liga passa do estado líquido para o sólido, ela encolhe em vários por cento do seu volume de fundição. Um vazio se forma se não houver metal líquido adicional disponível para alimentar a contração. Essa é a porosidade de contração. Ela geralmente ocorre em porções pesadas isoladas como enormes buracos irregulares (figura S), mas também pode ocorrer em um formato interdendrítico, semelhante a uma rachadura, especialmente em ligas de longo alcance de congelamento, como ZA-27 e Acuzinc.

A porosidade interna pode ser revelada se superfícies como flanges ou furos tiverem de ser usinadas, resultando em rejeição. A porosidade também pode levar ao desgaste da ferramenta e ao desvio da broca durante os processos de usinagem. A influência na resistência será determinada tanto pela distribuição quanto pela quantidade de porosidade. É importante lembrar que as classificações de resistência "contábeis" declaradas para as ligas foram obtidas em amostras com níveis típicos de porosidade.

Para limitar a porosidade de contração, aumente a pressão do metal e certifique-se de que a porta seja espessa o suficiente para ficar ativa durante a solidificação. O êmbolo não deve se deslocar tanto a ponto de atingir a parte inferior do pescoço de ganso, o que poderia resultar em falta de pressão sobre o metal. O tempo de empacotamento deve ser suficiente para permitir a solidificação completa; caso contrário, o metal será puxado para fora da cavidade quando o êmbolo retornar. O resfriamento local pode minimizar os pontos quentes e, portanto, evitar a produção de manchas isoladas de metal líquido, que, quando congeladas, produzem poros.

A porosidade interdendrítica pode levar a vazamentos em componentes à prova de pressão. Quanto maior a faixa de congelamento da liga, maior a probabilidade de vazamento. A fundição em uma baixa temperatura de matriz engrossa o revestimento da fundição e reduz a possibilidade de vazamento. No entanto, esse processo pode ser prejudicado pela necessidade de uma temperatura de matriz alta o suficiente para proporcionar uma aparência de superfície desejável. As temperaturas da matriz normalmente variam de 170°C a 240°C.

Porosidade do gás

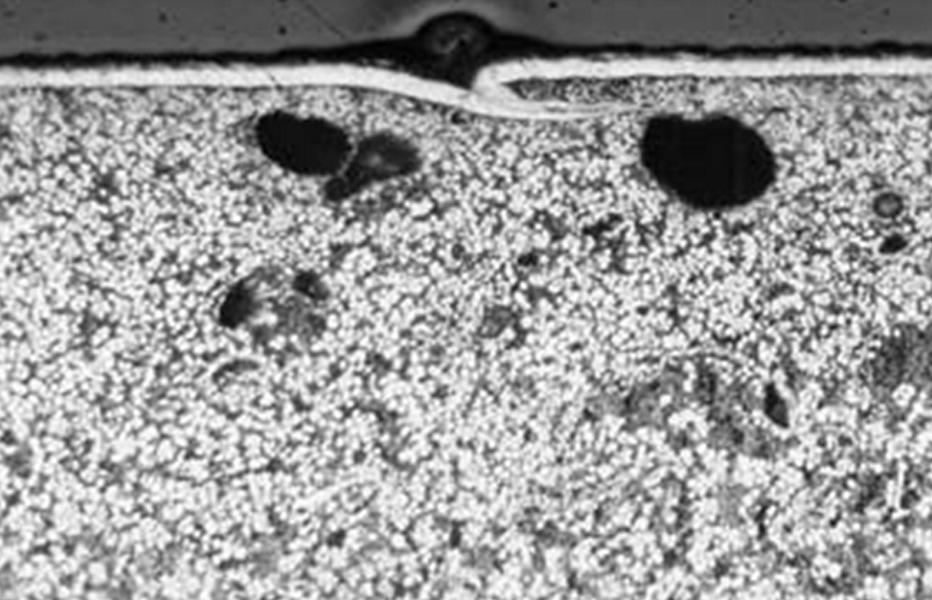

Como a matriz se enche rapidamente, enormes volumes de gás podem ficar presos. Após a solidificação de alta pressão, o gás forma bolhas quase esféricas, geralmente em torno da linha central (figura 4). O gás e a porosidade de contração podem coexistir; nesse caso, o gás tende a arredondar a porosidade de contração

A porosidade de gás causa as mesmas falhas que a porosidade de contração, mas é menos provável que ocorram vazamentos, pois os orifícios de gás raramente estão interconectados. Além disso, a porosidade por gás é a principal causa de formação de bolhas em peças fundidas. Se a liga for fraca, em decorrência do aquecimento a altas temperaturas, a enorme pressão do gás no poro pode romper a camada de metal ao redor. O aumento do tempo de resfriamento e/ou a diminuição da temperatura da matriz podem reduzir a ocorrência de bolhas logo após a ejeção.

Idealmente, a quantidade de gás retido na cavidade deve ser minimizada. Para isso, deve-se empregar o maior curso de primeiro estágio possível e o maior tempo de preenchimento possível (tendo em mente a necessidade conflitante de períodos de preenchimento curtos para obter uma aparência de superfície aceitável). As aberturas devem ser maximizadas e posicionadas corretamente. É vantajoso manter a pulverização da matriz em um nível mínimo. A porosidade costuma ser menos problemática, e certamente produz menos bolhas, quando existe na forma de muitos poros microscópicos em vez de poucos poros grandes. Os poros pequenos são incentivados pelo uso de altas velocidades de metal; a meta deve ser velocidades de porta de 40 m/s. A fundição a vácuo eliminará esse tipo de porosidade.

Defeitos de microporosidade em fundição sob pressão

Além da porosidade visível, haverá porosidade de um tamanho que só pode ser observado com um microscópio. Essa microporosidade, se não estiver presente na pele da fundição (como geralmente acontece), não tem impacto negativo, a menos que seja exposta posteriormente por processos de polimento antes do revestimento da superfície.

Lágrimas and Rachaduras

As trincas a quente, como o nome indica, ocorrem em temperaturas próximas à faixa de solidificação. A trinca é causada por falha de fundição sob alta deformação e baixa tensão, e geralmente segue um padrão irregular (Figura 5). Isso contrasta com as trincas consideravelmente mais retas que podem ocorrer em temperaturas mais baixas sob condições de alta tensão e baixa deformação. Além disso, a aparência das faces da fratura varia entre esses dois tipos de falhas.

A forma do componente contribui significativamente para o rasgo a quente. Isso acontece quando a contração da solidificação é limitada a uma pequena área, principalmente se essa área também for uma zona quente. O ZA-27 e o Acuzinc são mais propensos a essa falha do que as outras ligas, a menos que seu teor de alumínio esteja abaixo da especificação ou que incluam um excesso de magnésio. Com exceção da distribuição da temperatura do molde, os parâmetros de fundição não têm efeito sobre o rasgo a quente. O resfriamento das regiões quentes na matriz pode ajudar a resolver o problema.

A rachadura ocorre durante a ejeção quando forças excessivas são geradas como resultado do entupimento do fundido na matriz. Isso é frequentemente o resultado de erros de fabricação de ferramentas que causaram cortes inferiores, tiragem inadequada ou flash. Estender o período de resfriamento para tornar a fundição mais resistente e capaz de absorver melhor as tensões de ejeção pode ajudar a evitar rachaduras. No entanto, quando a força é causada pelo encolhimento da peça fundida na matriz, tempos de resfriamento extensos são ineficazes, e a ejeção mais cedo pode ser benéfica.

Problemas de inclusão

Esse é um problema muito menor nas ligas de zinco do que naquelas com formadores de película de óxido mais fortes. De fato, os intermetálicos de ferro criados pelo gerenciamento inadequado da fusão são frequentemente os únicos que causam problemas na prática. O nível de metal na panela não deve cair a ponto de o metal subsuperficial entrar no pescoço de ganso.

Defeitos de superfície de fundição sob pressão

Voltas de ouro.

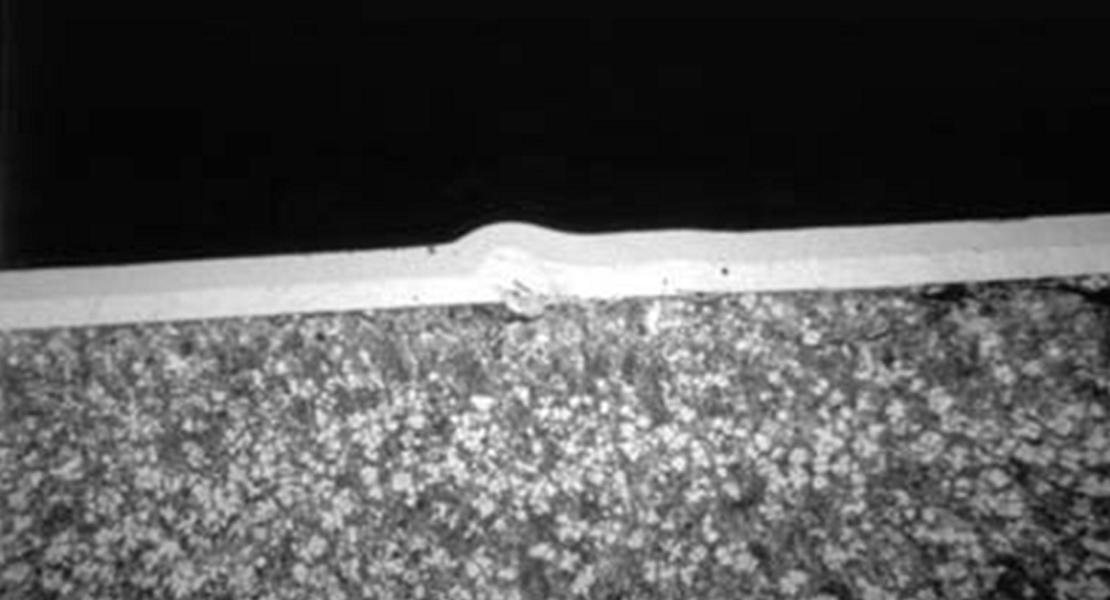

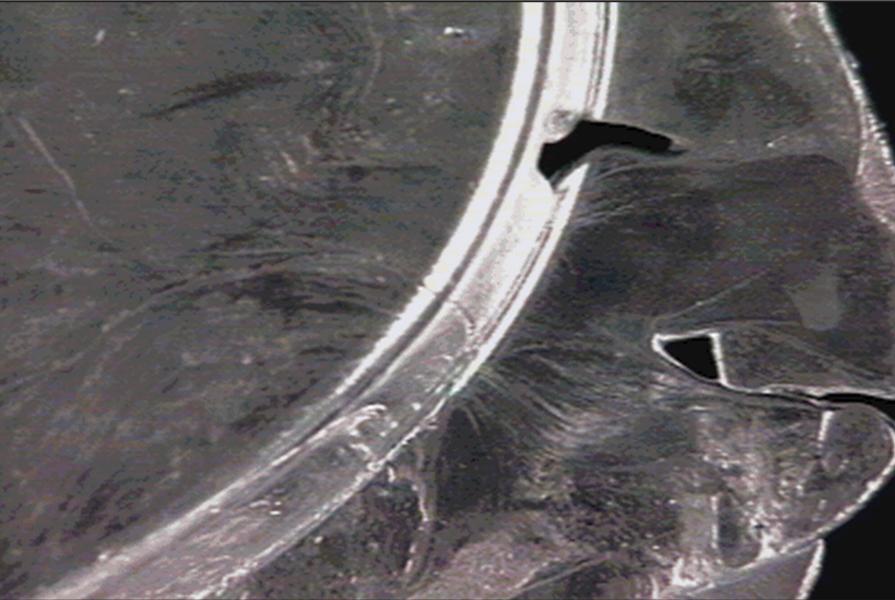

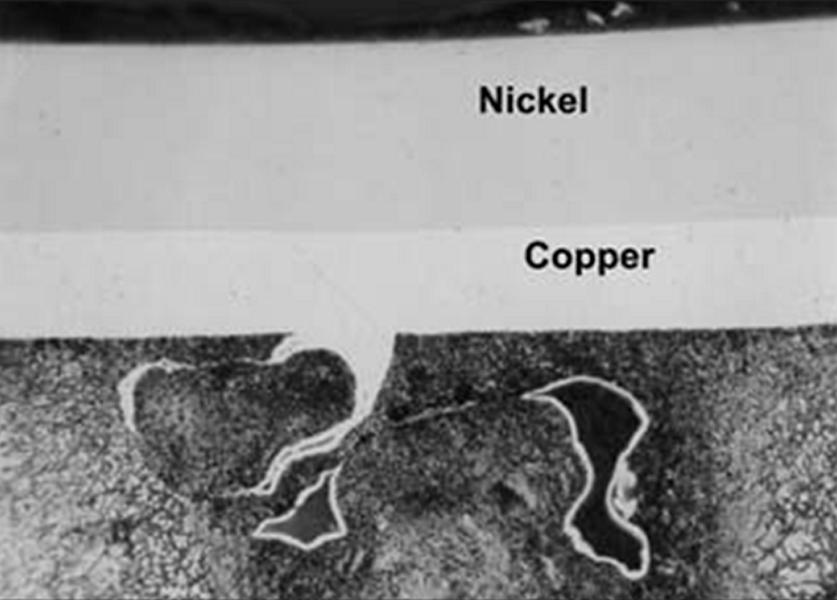

Esse defeito (também conhecido como marcas de fluxo ou fluxo frio) se desenvolve quando os fluxos de metal que se pré-solidificaram em contato com a matriz não são fundidos novamente na massa da fundição quando o metal adicional chega. A superfície aparece como uma ranhura irregular com um efeito de escama de peixe que varia em profundidade, dependendo da gravidade da volta (figura 6). A seção transversal exibe a característica definidora de uma sobreposição a frio, que é a extensão em que a fratura da superfície continua horizontalmente e gera uma descontinuidade subsuperficial (figura 7).

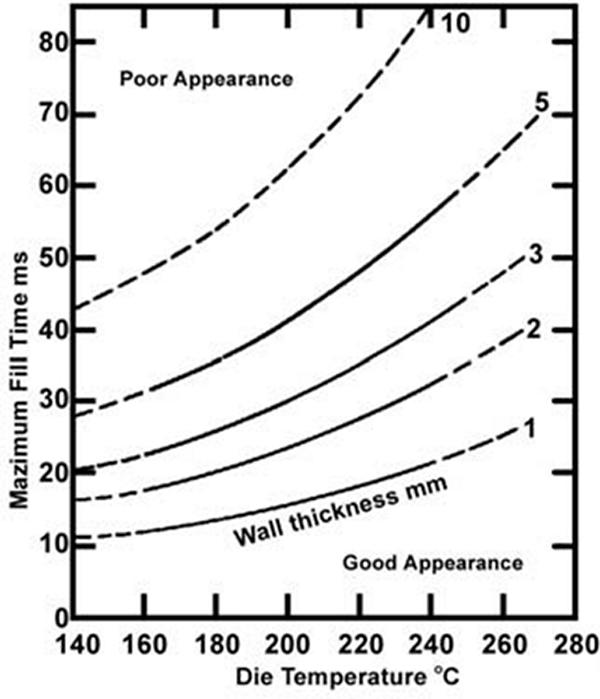

As folgas a frio degradam a aparência das peças fundidas e causam problemas com procedimentos de acabamento futuros, especialmente galvanoplastia, resultando em falha do revestimento. Se forem graves, as lacunas podem prejudicar a ductilidade da peça fundida. O tempo de preenchimento da cavidade e a temperatura da matriz são os principais parâmetros de fundição que influenciam a produção de lacunas frias. Características menos importantes são o padrão de fluxo, a distância do fluxo, a velocidade do metal, a superfície da matriz e a temperatura do metal. A espessura da fundição é crucial. As folgas são mais comuns em peças fundidas de seção fina.

Foi determinada a ligação entre a aparência da superfície, a espessura da parede, a temperatura da matriz e o tempo de preenchimento. O Surface Predictor (figura 8) pode ser usado para determinar o tempo máximo de preenchimento da cavidade e a temperatura mínima da matriz que resultarão em uma superfície galvanizável. Se a peça for pintada, tempos de preenchimento mais longos e temperaturas de matriz mais baixas são aceitáveis. Uma superfície texturizada na matriz pode aumentar o tempo máximo de preenchimento em 50%.

![]()

Às vezes, aparecem lapsos, mesmo que a matriz esteja quente e o tempo de preenchimento da cavidade seja curto. Em geral, estão associados a um padrão de fluxo em redemoinho que tem gás preso. A contrapressão exercida pelo gás em o final de cavidade preenchimento desacelera o circundante metal vapores e portanto produz o condições necessário para local volta formação. Em este caso, ele vontade ser necessário para reduzir o ar aprisionado em o morrer (consulte seção sobre porosidade) ou modifique o padrão de enchimento para evitar a formação de tais falhas.

Laminação

As laminações são chapas de metal sobrepostas que se estendem por uma área mais ampla e de maneira mais uniforme do que as cold laps. Elas podem surgir quando há problemas com o sistema de injeção da máquina que resultam no preenchimento da matriz em uma série de pulsos. Uma laminação também se formará se o curso do primeiro estágio for muito longo, o que faz com que o primeiro metal que entra na cavidade se mova lentamente e congele.

Erro de execução

Se a matriz estiver muito fria e o tempo de preenchimento for muito longo, não será feita uma fundição completa. O metal se solidificará completamente antes que a cavidade seja preenchida, resultando em uma execução incorreta (figura 9). Pequenas áreas de composição incompleta, por exemplo, nas extremidades das aletas ou no centro dos redemoinhos, podem ser causadas por gás aprisionado que impede que o metal preencha completamente a cavidade. Se a capacidade de disparo da máquina for excedida, o "disparo curto" causará um erro de execução.

Tiro ou respingo

Assim como as folgas, elas são o resultado da pré-solidificação, mas a aparência e a causa são diferentes. O defeito pode ser puramente superficial, produzindo uma textura áspera, ou pode estar embutido como um "inclusão de ligas" (figura 10). O "fotos" são glóbulos de liga que foram pulverizados para fora do fluxo principal de metal e não foram posteriormente adsorvidos.

O spray pode surgir do pulso quando o primeiro metal flui através da porta ou pode ser um redemoinho que sai da borda do fluxo de metal. É por isso que os respingos geralmente ocorrem perto da porta. Às vezes, os respingos são tão frouxamente ligados à fundição que alguns são deixados para trás na ejeção. Esse material formará "inclusões" na próxima fundição.

O aumento da temperatura da matriz deve melhorar a situação, mas a principal solução será modificar o portão para que se obtenha um preenchimento frontal mais sólido.

Esses depressões em o fundição superfície são menos comum em zinco liga do que alguns outros metais e muito menos problemático do que nas moldagens de plástico. A causa é a mesma contração de solidificação que é a força motriz da formação de porosidade. Uma seção pesada local exibe um afundamento superficial em vez de um poro interno quando a distribuição de temperatura é tal que o centro de calor está próximo a uma superfície. O encolhimento final puxa para baixo o revestimento sólido fraco da fundição para formar uma depressão (figura 11).

Em ligas como a ZA-27, a aparência pode ser diferente. Aqui, o defeito está em uma área mais ampla e parece gelado. O longo intervalo de congelamento modificou o comportamento de modo que, em vez de um afundamento definitivo, o encolhimento drenou a superfície do líquido eutético e a deixou áspera e semiporosa.

As soluções do processo são as mesmas que as apresentadas na porosidade por contração. Se possível, deve ser feito um novo projeto da fundição para reduzir o ponto quente.

Lagos

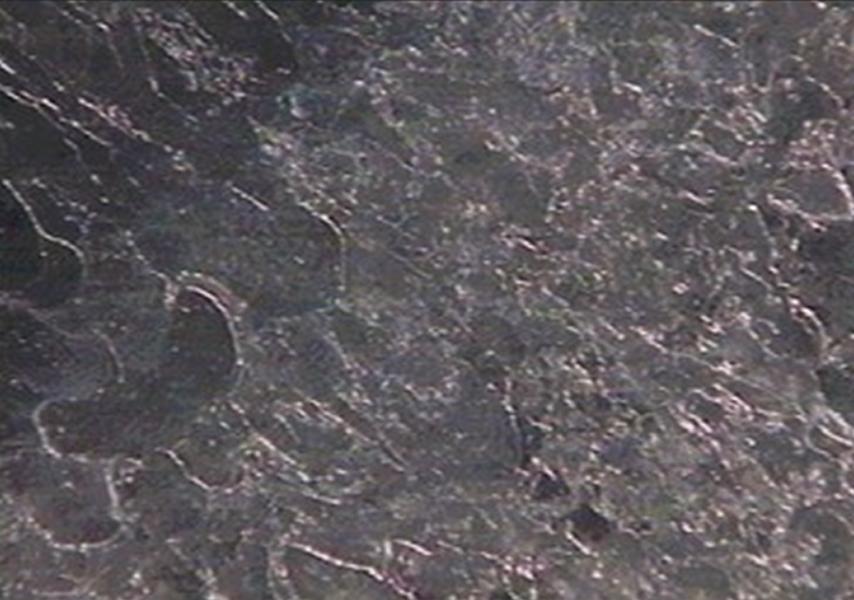

Um lago é um degrau largo na superfície de fundição com uma altura de degrau de apenas 5 a S0 micrômetros. Ele se torna muito perceptível em componentes que são posteriormente polidos e revestidos, onde produz um efeito de ondulação insatisfatório (figura 12).

Apesar de intensivo investigação, o causa, e portanto o remédio restos elusivo. Lá é evidências que o termo "lago" pode ser dado a dois defeitos com a mesma aparência, Quando seccionados, alguns lagos mostram uma microestrutura diferente sob o lago do que na maior parte da peça fundida ou na superfície ao redor. As lagoas desse tipo parecem estar associadas à solidificação local precoce, e os remédios adotados para as voltas a frio podem ser benéficos.

Outros lagos, entretanto, não mostram nenhuma alteração microestrutural. Além disso, em peças fundidas finas, não é incomum que o defeito seja transversal à espessura, ou seja, há uma depressão em um lado e uma área elevada no outro. Na verdade, a fundição foi dobrada em algumas dezenas de mícrons. Isso indica que o lago se formou quando a peça fundida estava sólida e é tentador especular sobre o encolhimento contido produzindo um "lata de óleo" distorção.

Está bastante claro que o defeito está relacionado ao calor e provavelmente reflete os gradientes de temperatura dentro da ferramenta.

Bolhas

O corte dessas protuberâncias de superfície lisa revela seu centro oco. As bolhas são causadas pela expansãoA solução do gás de alta pressão aprisionado nos poros de gás que incham a pele da superfície da fundição (figura 1)3). As bolhas se formam quando a liga é fraca demais para conter as forças geradas pelo gás interno, quando o a fundição está muito quente. A formação de bolhas é evitada com a redução da temperatura da peça fundida no momento da ejeção.

Isso é obtido com o aumento do resfriamento da matriz e/ou com o aumento do tempo de resfriamento da matriz. A formação de bolhas será atenuada pela redução da quantidade de ar retido (consulte a seção sobre porosidade do gás) e pelo uso de uma alta velocidade de porta para refinar o tamanho dos poros do gás.

Rachaduras

As rachaduras na superfície podem ter duas causas principais. A primeira forma, que é comumente encontrada em mudanças de seção, são as trincas a quente, nas quais a alta tensão local induzida pela limitação da contração próxima ao ponto de fusão levou a uma fratura intergranular. O segundo tipo ocorre quando a peça fundida fica presa na matriz, resultando em pressões significativas na ejeção. Essas fissuras são normalmente menos intergranulares e mais retas do que as causadas por rupturas a quente.

O rasgo a quente é mais perceptível em ligas de longo alcance de congelamento, como o ZA-27, e se deve principalmente à forma do componente. O resfriamento local da região problemática pode ser benéfico. (Consulte a seção de lingotes para obter mais informações).

As rachaduras por ejeção devem ser tratadas inicialmente com a remoção de quaisquer problemas na matriz, como cortes inferiores, conicidade inadequada e superfícies ásperas. Se a temperatura da matriz for reduzida e o período de resfriamento for aumentado, a peça fundida será mais forte e, portanto, mais capaz de suportar as forças de ejeção. No entanto, se a aderência for causada pelo encolhimento da peça fundida na matriz, como um furo no pino do núcleo, a ejeção antecipada para diminuir o encolhimento pode ser benéfica. Para ser eficaz como agente de separação, o spray da matriz deve cobrir adequadamente a face da matriz.

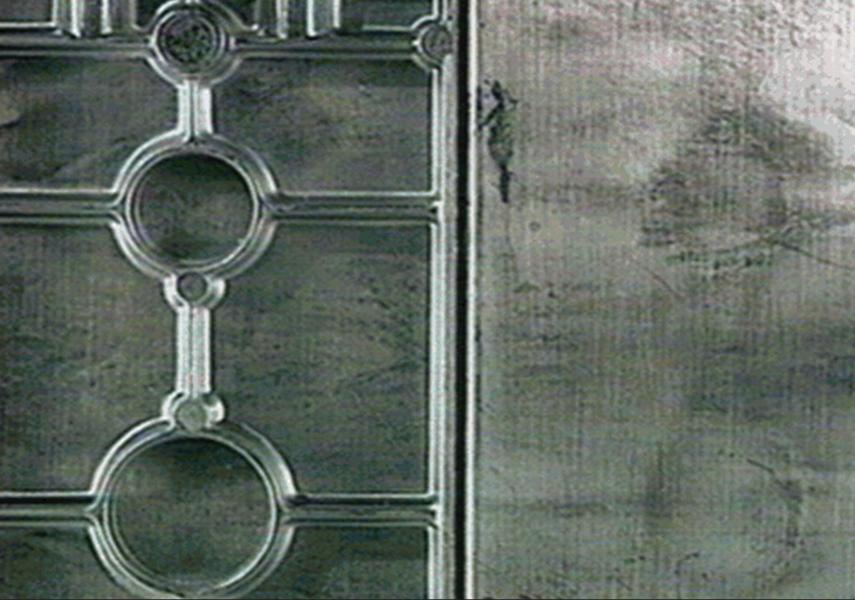

Arrastar Marcas

O atrito entre a fundição e a matriz quando o componente é ejetado causa marcas ao longo da linha de tração (veja a figura 14). As marcas de arrasto são causadas por tiragem insuficiente, rebaixos e rugosidade da superfície, além de pulverização inadequada da matriz. É impossível evitar qualquer arranhão quando a fundição se encolhe contra o componente. Nesses casos, é necessário o maior afunilamento possível, bem como a otimização do tempo (temperatura) em que a peça fundida é ejetada.

Distorção

Fundições dobradas, indentação ou perfuração por pinos ejetores surgem quando a fundição é muito fraca para suportar as forças de ejeção (figura 15). O molde deve ser verificado primeiramente quanto a rebaixos, tiragem insuficiente e superfície áspera. O problema pode ser controlado com a redução da temperatura na qual a peça fundida é ejetada. Isso é feito diminuindo a temperatura da matriz e/ou aumentando o tempo de resfriamento da matriz.

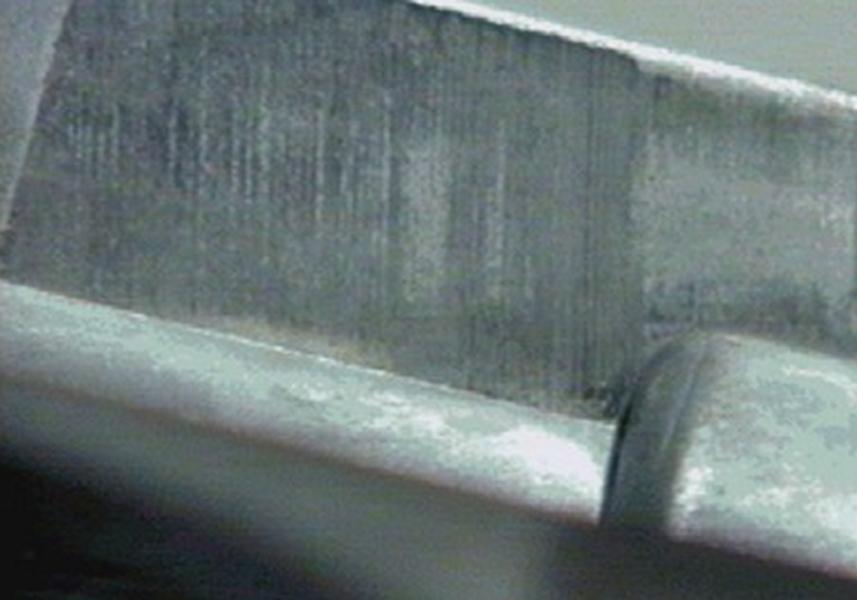

Erosão

A erosão produz desgaste e cavidades na superfície da matriz, o que pode causar marcas na fundição e problemas de ejeção. Ela também reduz a vida útil da matriz. A liga derretida desgasta fisicamente a matriz nos locais em que o fluxo de metal atinge a matriz em alta velocidade. O desgaste também pode ocorrer nos pontos em que o metal em alta velocidade se agita e produz cavitação hidráulica. Em ambos os casos, a redução da velocidade do metal reduzirá a quantidade de erosão. A erosão também é reduzida com a diminuição da temperatura da matriz. É mais provável que ela ocorra em matrizes temperadas no lado macio da faixa de dureza.

Calor Verificação

Um padrão de pavimentação maluco de aletas na superfície da fundição se deve à quebra da superfície da matriz (verificação de calor). A causa é o estresse superficial induzido pelo ciclo de temperatura que ocorre à medida que cada fundição é feita. A gravidade da tensão depende da temperatura de fusão da liga. Como as ligas de zinco têm baixas faixas de fusão, esse defeito é raro e só é visto em matrizes que produziram milhões de peças fundidas.

Solda

Trata-se do acúmulo na superfície do molde de uma camada de liga que é física e quimicamente aderente. A fundição fica marcada quando a pele presa é arrancada durante a ejeção e o rebaixo produzido pelo acúmulo também leva à marcação da fundição. A soldagem é mais provável quando as velocidades do portão são altas e a matriz temperatura é alta. Morrer pulverização deve ser adequado em ordem para produzir a protetora camada em o aço superfície.

O acúmulo devido à solda é difícil de ser removido da matriz. Isso o diferencia do acúmulo devido ao excesso de spray da matriz, que geralmente pode ser removido com um pano.

Flash

Quando o metal penetra entre as faces de contato das peças da matriz e as metades da matriz, finas camadas de extranumerário são formadas. ous material são esquerda em o fundição (figura 16). Para prevenir este o morre deve ser fortemente construído e perfeitamente excluídos.

Mesmo assim, as deflexões térmicas podem levar à abertura de lacunas na temperatura operacional. Se a força de travamento da máquina for inadequada para o tamanho da peça fundida que está sendo feita, as matrizes se separarão e formarão áreas extensas de rebarbas. Reduzir a pressão do metal reduzirá a probabilidade de as matrizes se romperem. Além disso, o aumento do tempo de preenchimento e, portanto, a redução da temperatura do metal no momento em que ele atingir a linha de separação, reduzirá a penetração entre as faces de contato.

Dimensional Consistência

Toda a questão das tolerâncias dimensionais é tratada detalhadamente em outro capítulo deste manual. Ela é mencionada aqui porque a não conformidade pode ser considerada um defeito de fundição.

A reprodutibilidade de uma dimensão como fundida, injeção após injeção, é quase exclusivamente uma função da consistência da temperatura. O fator que tem o maior efeito é a temperatura da peça fundida no momento em que ela é ejetada da matriz. EstabilidadesA manutenção dessa temperatura melhorará a reprodutibilidade dimensional e ajudará a manter tolerâncias estreitas.

Devido aos efeitos do envelhecimento metalúrgico, haverá um leve encolhimento com o tempo após a fundição. A quantidade é pequena e reproduzível e só é um problema em componentes especificados para as tolerâncias mais rigorosas. Um tratamento térmico de baixa temperatura, normalmente algumas horas a 95°C, pode ser usado para estabilizar a fundição, se necessário.

Triming e Vestidoemg

Geral problemas em este área de o produção operação são inaceitável mudança de contorno devido para sobre- remoção de metal e distorção devido a manuseio inadequado ou problemas de alinhamento.

Separação Defeitos

As portas finas possíveis na fundição de liga de zinco fazem com que, em muitos casos, a opção seja a separação em vez do corte por prensagem. A quebra pode ser manual ou mecânica em máquinas scroll ou tumbler. Uma quebra limpa depende do formato e da espessura da porta.

Earring

Os portões levemente curvos podem ser quebrados, mas tendem a deixar "ouvidos" na fundição quando portas cônicas estiverem sendo usadas. Dependendo do projeto e da direção da curvatura, mesmo em uma porta reta, a terra pode ser deixada orgulhosa da fundição.

Break em

Aqui, o formato do portão e a direção da curvatura fizeram com que a fratura entrasse na fundição, deixando assim um rebaixo na fundição.

Linha do portão Porosidade

Mesmo quando a porta se rompe de forma limpa, um testemunho é deixado na fundição. O metal exposto é diferente da pele da peça fundida ao redor; é típico do interior da peça fundida e, portanto, pode conter porosidade (figura 17). Quanto mais espessa for a porta, maior a probabilidade de essa porosidade ser visível. A quantidade de linha do portão porosA microporosidade será influenciada pelos fatores abordados na seção Porosidade deste capítulo. Mesmo que não seja visível, a microporosidade exposta pode causar problemas após o revestimento.

Pressione Trim Defeitos na fundição de zinco

Pontuação

O assentamento incorreto do componente e/ou o alinhamento e as folgas incorretos da matriz podem fazer com que a matriz de corte raspe a lateral da peça fundida.

Dobrável

Quando o flash é fino e se estende apenas por uma pequena distância, a ductilidade da liga é tal que o flash pode se dobrar em vez de ser cortado. O resultado é uma dobra fina de metal na superfície do componente. Quando isso for um problema, pode ser melhor fazer o flash deliberadamente, em vez de fechá-lo sem sucesso, para que haja uma espessura definida para a ferramenta de corte.

Acabamentog Defeitos na fundição de zinco

A remoção excessiva da superfície exporá a microporosidade. Isso pode não ser visível, mas causará problemas se a peça fundida for revestida posteriormente.

Barrelling/Vibropolishemg Defeitos

Dimensionamento

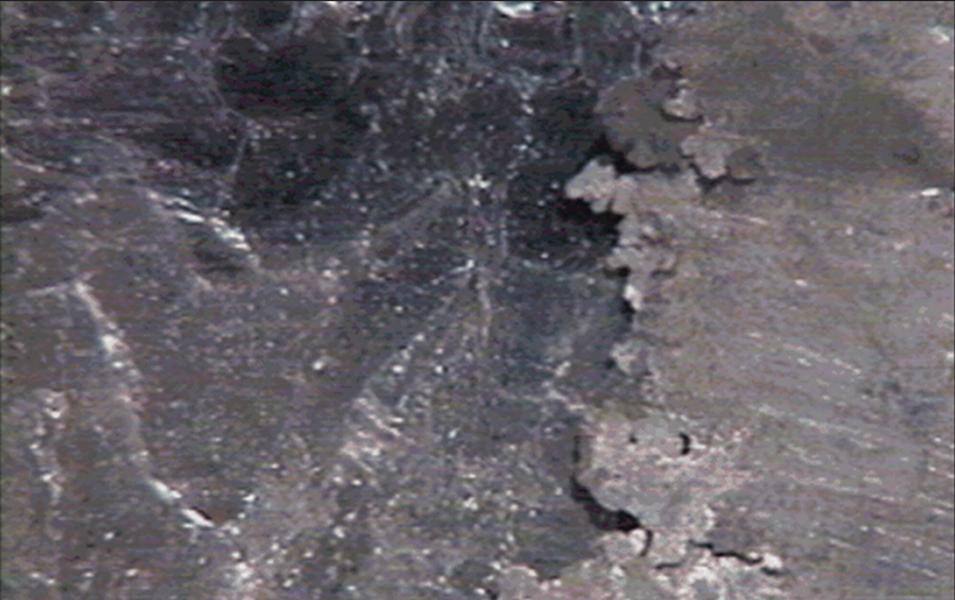

Excessivo tratamento de fortemente lapidado peças fundidas pode chumbo para o voltas elevação ou tornando-se completamente separada (figura 18).

Polimento Defeitos

A remoção excessiva de metal expõe a microporosidade. O aparecimento de pequenas saliências e caudas de cometa se deve a a partículas duras na fundição decorrentes da contaminação do metal. Como no caso do barrilamento e do vibropolimento, tação de polimento apenas oculta os defeitos da superfície, como as falhas. A descontinuidade subjacente ainda está presente e pode causar problemas posteriormente.

Usinagem e montagem Defeitos na fundição sob pressão de zinco

Ferramenta Vestir

O desgaste rápido das ferramentas de corte pode ser causado por partículas duras na liga decorrentes da contaminação do fundido. As causas e as medidas de controle para evitar isso são abordadas na seção Lingote. O desgaste e a quebra também podem ser causados pela penetração das ferramentas em grandes poros de gás ou de contração. A prevenção da porosidade é tratada na seção Fundição.

Exposto Porosidade

A remoção do revestimento sólido da superfície pode expor a porosidade nas faces usinadas, por exemplo, em flanges ou furos inferiores. O controle da porosidade é tratado na seção Fundição.

Fracture

As operações de rebitagem e dobragem são frequentemente usadas para montar Fundição de liga de zincos. Se os rebites e olhais fundidos não forem bem feitos, poderá ocorrer fratura desses elementos. As superfícies precisam estar livres de folgas e rachaduras excessivas (consulte a seção Fundição). O processo de envelhecimento que ocorre após a fundição afeta a ductilidade. Ele ocorre, no mínimo, cerca de três semanas após a fundição. A ductilidade da liga é muito aumentada pela deformação em temperaturas moderadamente elevadas.

Coati em póndefeitos de fundição sob pressão de zinco g

Nesta seção, são examinados os defeitos que surgem durante o revestimento e o revestimento em serviço. Somente os defeitos causado por falhas em o fundição são coberto. A mais completo cobertura, que inclui defeitos em O casaco em si é fornecido nos folhetos "Revestimento de matriz de zinco peças fundidas" e "Revestimento em pó de matriz de zinco peças fundidas" que foram publicados pela Zinc Development Association, Londres, Reino Unido.

Distorção

A resistência da liga de zinco diminui com a temperatura, portanto, em temperaturas de estufa de pintura, ela é bastante fraca e até mesmo a temperatura do banho de galvanização tem algum efeito. Portanto, se as peças fundidas estiverem mal apoiadas ou se os gabaritos exercerem uma força de mola muito alta, as peças fundidas serão deformadas. O empenamento também pode ocorrer devido ao alívio de tensão da fundição. O resfriamento rápido durante a fundição pode bloquear as tensões causadas pelo encolhimento diferencial. O nível de tensão depende muito do formato do componente.

Irregular Surface

A aparência de escama de peixe das voltas frias aparecerá através da camada de revestimento e, se for grave, também poderá aparecer através da camada de tinta mais espessa. Os limites dos lagos aparecerão como uma marca de ondulação na superfície revestida ou pintada. As causas e as soluções para esses defeitos são apresentadas na seção Fundição.

Platemg Defeitos na fundição de zinco

Bolhas

As bolhas na galvanização são uma falha de fundição (bolhas e outros defeitos também podem ser causados por problemas no processo de galvanização) e são causadas pelo aprisionamento de terra, gás e soluções de galvanização nas imperfeições da superfície. A formação de gás por trás do revestimento impermeável causará bolhas e até mesmo estilhaços. A expansão causada pelos produtos de corrosão produzidos pela reação da fundição e das soluções corrosivas aprisionadas terá um efeito semelhante.

Se o aprisionamento for causado por voltas frias, tanto a superfície de fundição quanto a placa poderão se levantar. Observe que as dobras causadas pelo flash sendo dobrado sobre a superfície produzirão problemas idênticos aos das dobras. Se forem colocados em serviço, os danos causados à camada revestida resultarão em corrosão. (Figuras 7 e 19.)

As peças fundidas com uma superfície que contenha fendas frias ou com porosidade grosseira ou microporosidade exposta provavelmente produzirão bolhas na camada revestida. Detalhes sobre esses defeitos são fornecidos nas seções de fundição e revestimento.

Paint Defeitos na fundição de zinco

Bolhas

As bolhas na superfície pintada de uma fundição podem ser de dois tipos. É fundamental fazer a distinção entre elas, pois as ações corretivas necessárias são diferentes.

As bolhas de tamanho moderado que podem surgir em lados opostos da peça fundida são geradas pela porosidade do gás dentro da peça fundida (figura 13). Isso pode ser verificado raspando a camada de tinta ou cortando a bolha. Trata-se de uma bolha de gás se a falha estiver na fundição e não na pintura. O problema ocorre porque a liga de zinco é fraca em temperaturas de estufa de pintura, fazendo com que a fundição infle devido à alta pressão do gás dentro dos poros.

A temperatura do forno é crucial e, se o procedimento permitir uma variedade de circunstâncias, a opção de forno por mais tempo, mas em uma temperatura mais baixa, deve ser escolhida. As peças fundidas que serão cozidas em altas temperaturas (200°C) devem conter uma quantidade mínima de gás aprisionado que esteja finamente disperso.

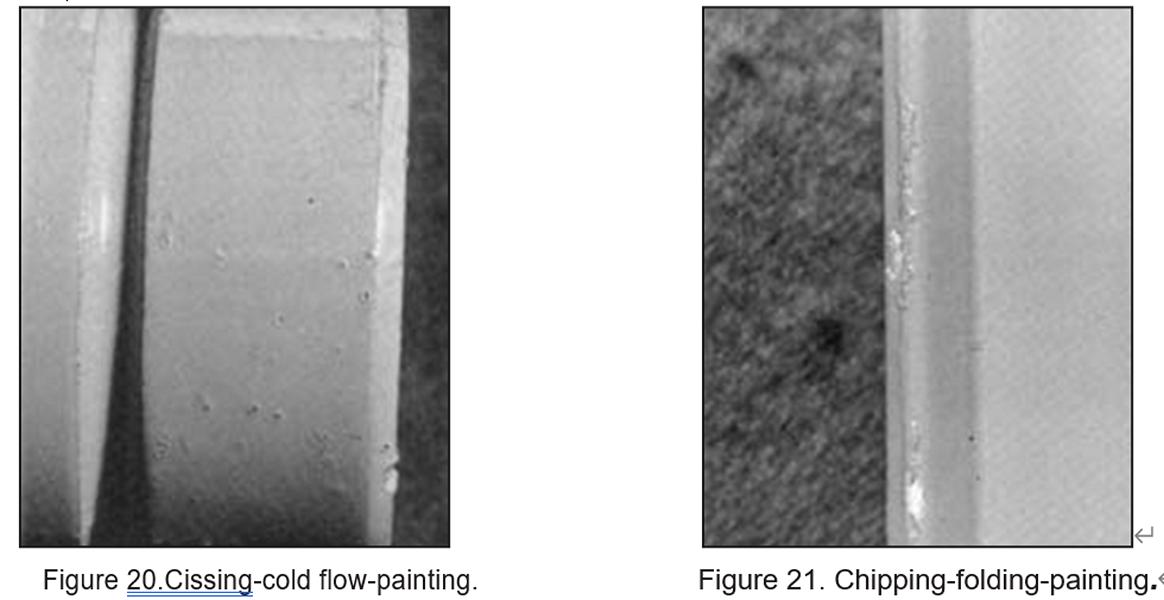

As bolhas menores são causadas pelo gás que sai da superfície da fundição e fica preso na película de tinta. Às vezes, o gás escapa, mas a tinta solidificada é muito dura para reconstituir uma superfície lisa, resultando em uma bolha semelhante a um vulcão em miniatura (figura 20). Para evitar esses problemas, o molde deve estar livre de descontinuidades na superfície que possam reter gás e sujeira, como dobras frias, dobras e porosidade visível. O cozimento antes de adicionar a camada orgânica permitirá que a fundição expulse o gás e resolva o problema.

Lascado Pintura

Às vezes, o descascamento da tinta pode ser causado por uma falha na fundição ou pelo manuseio inadequado do pós-revestimento. Se uma dobra (ou seja, um flash dobrado) for pintada e depois submetida a um impacto, ela poderá se romper, revelando a superfície não revestida subjacente.

Manuseio, armazenamento e embalagem

O manuseio inadequado pode resultar em danos à superfície ou distorção do fundição sob pressão. Em ferramentas com várias cavidades, os elos de fundição entre componentes frágeis podem ser eficazes para fornecer suporte. A quantidade de danos à superfície que pode ser aceita é determinada pelo requisito de qualidade e pelo revestimento usado.

Quando as peças fundidas nuas forem armazenadas por qualquer período de tempo, elas devem estar secas. Circunstâncias úmidas promovem o crescimento de ferrugem branca e corrosão superficial. Se o spray da matriz ou a água de resfriamento estiver degradada, resultando no desenvolvimento de compostos ácidos, a corrosão poderá ser mais grave. As peças fundidas devem ser revestidas ou pintadas o mais rápido possível após a fundição e o polimento para reduzir o risco de contaminação da superfície.

As peças fundidas devem ser embaladas em materiais secos, pois o papelão úmido cria ácidos que danificam e escurecem as peças fundidas de zinco.

0 comentários