Defeito de fundição sob pressão de zinco: incluindo porosidade do zinco, cortes a frio, flash e empenamento, que afetam a resistência e a aparência. A temperatura, a pressão, o projeto da matriz e o controle de qualidade controlados são usados para evitá-los. Um dos processos de fabricação mais adotados é a fundição sob pressão de zinco. Ele permite a fabricação de componentes metálicos complicados e precisos. O zinco é bem recebido porque tem um baixo ponto de fusão, boa resistência à corrosão e força. Outros setores que dependem da fundição de zinco incluem o automotivo, o eletrônico e o de bens de consumo.

Entretanto, como qualquer outro processo de fabricação, a fundição de zinco pode apresentar defeitos. Todos esses defeitos afetam a qualidade, o desempenho e a estética. É essencial detectá-los e resolvê-los em um estágio inicial. É nesse ponto que a solução de problemas e a garantia de qualidade (QA) são importantes.

Este documento apresenta um esboço informativo de todos os tipos de defeitos que podem surgir em fundição de zinco, A seção de segurança de produtos e serviços da empresa oferece uma visão geral da qualidade, solução de problemas e algumas dicas para a garantia da qualidade que funcionam bem. Ele tenta ajudar os fabricantes a aprimorar a qualidade de seus produtos, minimizar o desperdício e aumentar a eficiência.

Defeitos comuns de fundição sob pressão de zinco

Os benefícios de fundição de zinco no setor de manufatura são altos, o que está relacionado a um alto nível de estabilidade dimensional, resistência e possibilidade de criar formas complexas com alta precisão. Mas, como qualquer processo de fundição, ele não é isento de possíveis falhas. É importante entender esses defeitos para melhorar a qualidade, minimizar o desperdício e fornecer um serviço confiável de componentes fundidos em zinco. Os defeitos mais frequentes com suas causas, sinais e soluções são discutidos em detalhes a seguir.

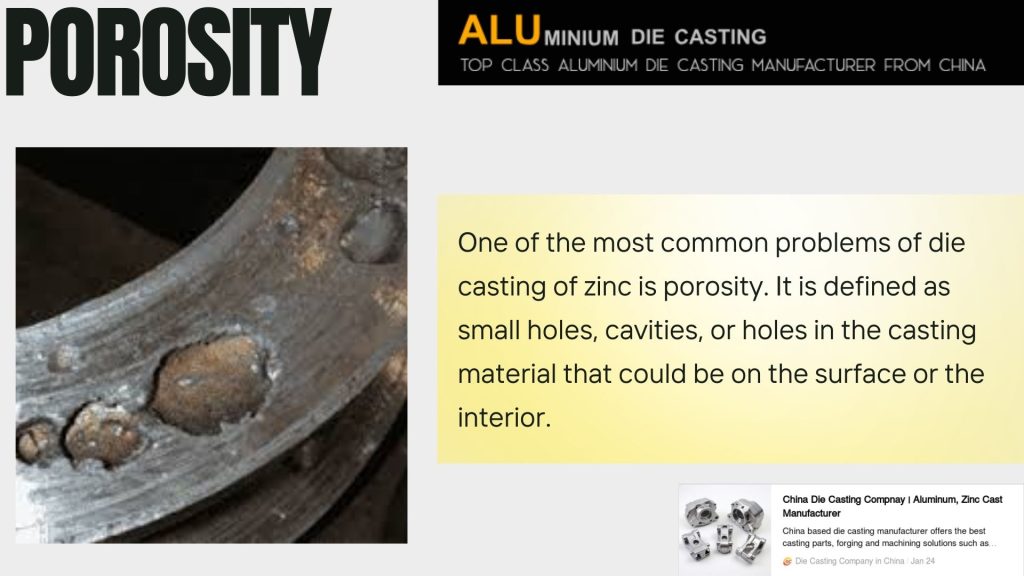

Porosidade

Um dos problemas mais comuns da fundição de zinco sob pressão é a porosidade. Ela é definida como pequenos furos, cavidades ou buracos no material de fundição que podem estar na superfície ou no interior. A porosidade diminui a resistência de um componente, reduz sua capacidade de suportar peso e pode levar ao vazamento de fluidos em estruturas relacionadas a fluidos.

Causas:

- O ar preso no molde durante a injeção de metal.

- Resfriamento rápido ou ventilação gasosa inadequada.

- Muita turbulência do zinco fundido durante a injeção.

- Envenenamento ou contaminação da liga metálica.

Sinais:

- Pequenos furos na superfície.

- Partes estressantes e fracas.

- A densidade assimétrica é observada por meio de raios X ou ultrassom.

Medidas preventivas:

- Matrizes de ventilação para permitir a saída do ar preso.

- Velocidade de injeção regulada para reduzir a turbulência.

- Uso de ligas de alta pureza

- Solidificação: Pré-aquecimento dos moldes para retardar a solidificação.

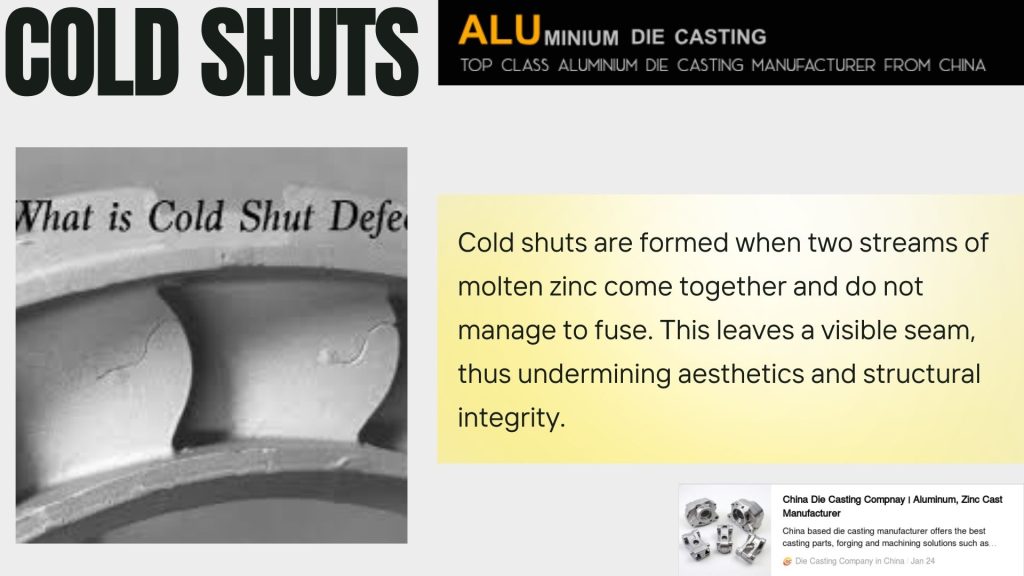

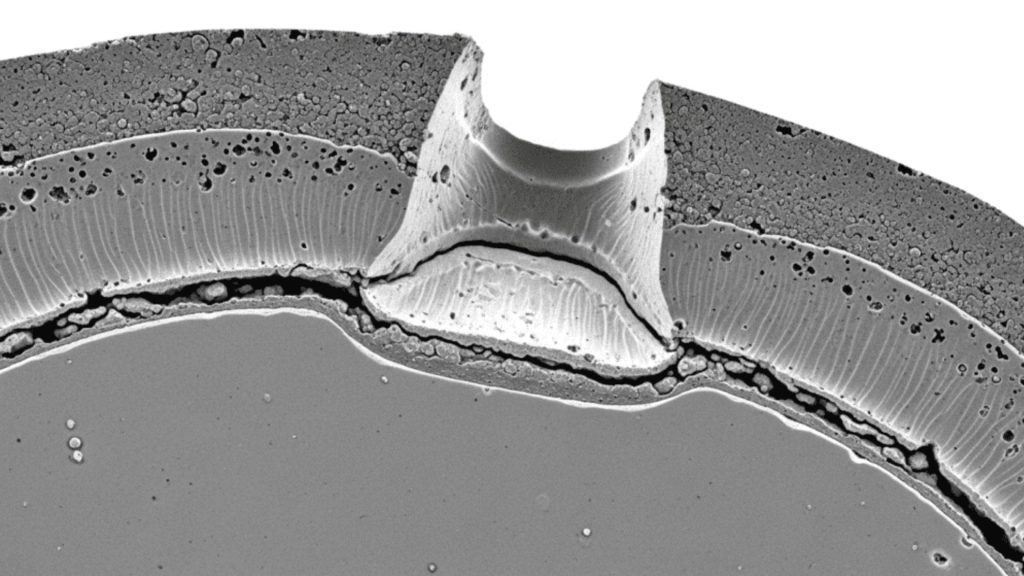

Fechamento a frio

Os fechamentos a frio são formados quando dois fluxos de zinco fundido se juntam e não conseguem se fundir. Isso deixa uma emenda visível, prejudicando a estética e a integridade estrutural.

Causas:

- Baixa temperatura do metal, o que leva à solidificação prematura.

- Velocidade de injeção lenta

- Projeto ruim de matrizes ou canais de fluxo ou ventilação ruins.

- Ganchos, paredes estreitas ou outras geometrias complicadas que impedem o movimento.

Sinais:

- Formações de linhas ou rachaduras nas linhas de fluxo.

- Menor integridade mecânica.

- Regiões que são vulneráveis a falhas.

Medidas preventivas:

- Mantenha o metal fundido em uma temperatura ideal.

- Aumente a taxa de injeção para obter um bom fluxo.

- Aprimore os projetos de matrizes para minimizar zonas mortas e bordas afiadas.

- Certifique-se de que a parede da peça seja uniforme.

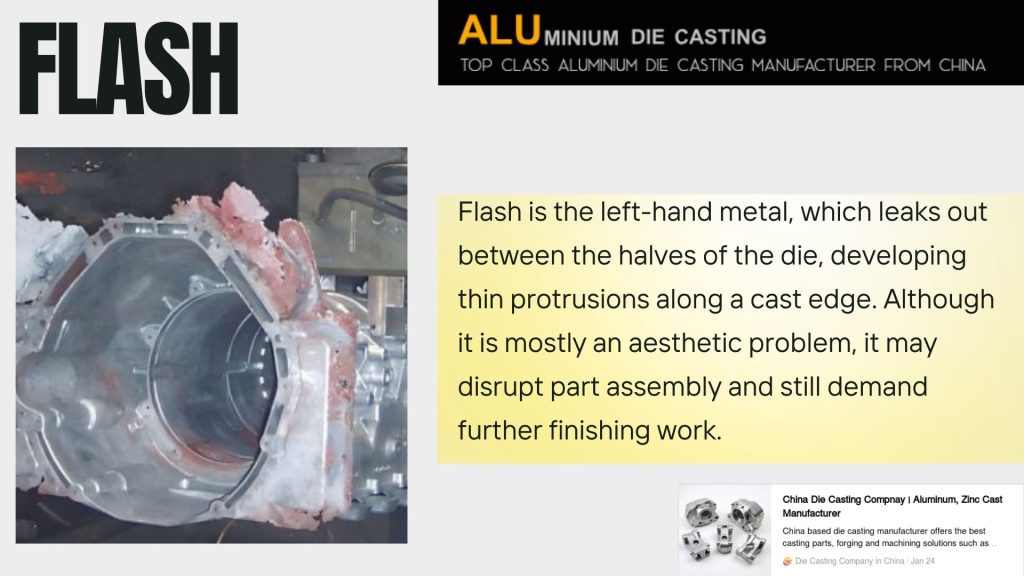

Flash

Flash é o metal da esquerda que vaza entre as metades da matriz, desenvolvendo saliências finas ao longo de uma borda fundida. Embora seja principalmente um problema estético, pode atrapalhar a montagem da peça e ainda exigir mais trabalho de acabamento.

Causas:

- Matrizes desgastadas ou desalinhadas

- Pressão de injeção excessiva cirúrgica.

- Excesso de metal fundido

- Fixação solta da matriz

Sinais:

- Bordas finas ou linhas de separação que são estriadas.

- Superfícies irregulares ou ásperas

- Componentes que precisam ser aparados ou usinados manualmente.

Medidas preventivas:

- Revisão frequente das matrizes.

- Otimize a pressão de injeção e o volume de metal.

- Assegure a fixação adequada da matriz.

Deformação ou distorção

O empenamento é uma deformação de peças que ocorre após o processo de resfriamento, criando desalinhamento ou erros dimensionais. Esse defeito é imperativo em componentes com espaços limitados em montagens.

Causas:

- Desigualdades no resfriamento de peças grossas e finas.

- Projeto ineficaz de moldes ou condutividade térmica.

- Extração malformada da matriz.

- Estresses internos não gerenciáveis.

Sinais:

- Peças torcidas ou dobradas

- Furos ou características fora de linha.

- Componentes que não se encaixam corretamente.

Medidas preventivas:

- Certifique-se de que a espessura da seção seja a maior possível.

- Simplifique os sistemas de resfriamento e o design de matrizes.

- Medidas adequadas de redução do estresse devem ser usadas para diminuir a ejeção.

- Fundição de peças de alívio de tensão (quando necessário).

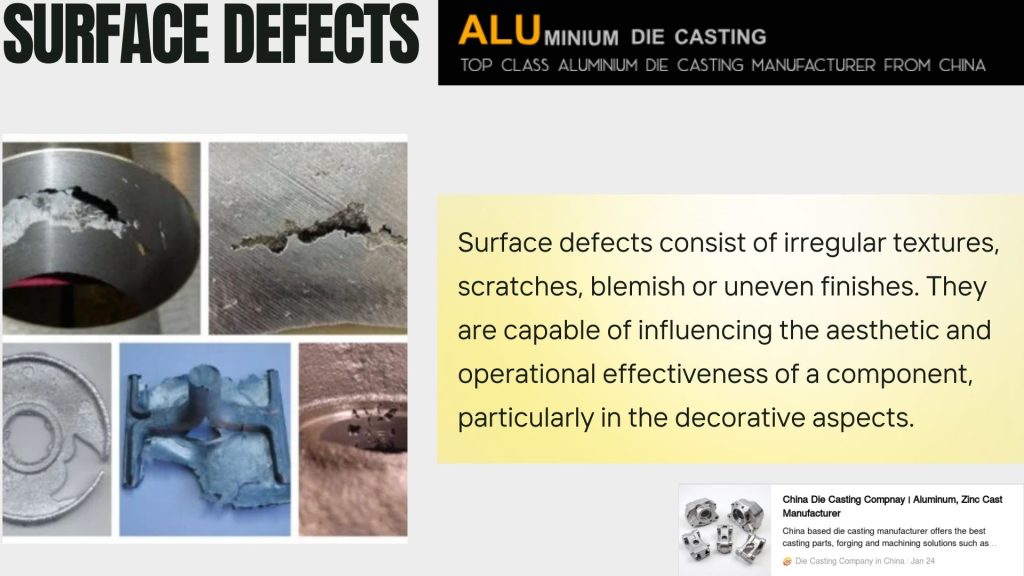

Defeitos de superfície

Os defeitos de superfície consistem em texturas irregulares, arranhões, manchas ou acabamentos desiguais. Eles são capazes de influenciar a eficácia estética e operacional de um componente, principalmente nos aspectos decorativos.

Causas:

- Superfícies de matriz danificadas ou desgastadas

- Zinco fundido contaminado

- Falta de liberação ou lubrificação suficiente dos moldes.

- Manuseio incorreto nos processos de pós-fundição.

Sinais:

- Manchas na superfície que são ásperas ou sem brilho.

- Acabamento inconsistente

- Dificuldade de revestimento ou galvanização.

Medidas preventivas:

- Os moldes devem ser polidos e receber manutenção regularmente.

- Certifique-se de usar ligas de zinco limpas e de boa qualidade.

- Use agentes desmoldantes adequados.

- Manuseio das peças durante o pós-processamento.

Defeitos adicionais

Os outros defeitos que podem ser encontrados em fundição de zinco incluem afundamentos, enchimento insuficiente ou distorção pós-processamento.

- Pias: Os afundamentos são depressões que se formam em peças espessas como resultado de resfriamento e encolhimento irregulares.

- Preenchimento incompleto: Essa é uma condição causada pelo fato de o metal derretido não preencher todas as partes do molde, o que é causado por um projeto inadequado de vedação ou baixa pressão de injeção.

- Deformação pós-processamento: As peças podem ser deformadas no processo de usinagem, no tratamento térmico ou no processo de acabamento.

Medidas preventivas:

- Achatar peças de design com espessura uniforme.

- Maximize a abertura e a ventilação para obter o enchimento total.

- Regular a taxa de resfriamento e os métodos subsequentes de pós-processamento.

Tabela 1: Defeitos de fundição sob pressão de zinco - Causas, sinais e medidas preventivas

| Defeito | Causa / Parâmetro | Sinal / Medição | Medidas preventivas |

| Porosidade | Ar preso, turbulência, impurezas da liga | Poros: 0,1-2 mm; detectados por raios X/ultrassônicos | Abertura da matriz: Ø0,2-0,5 mm, velocidade de injeção: 0,5-1 m/s, liga ≥99,9% de pureza |

| Fechamento a frio | Baixa temperatura (390-400°C), injeção lenta (≤0,5 m/s) | Costura visível, fraca: <80% resistência à tração | Zn fundido 420-440°C, injeção 0,8-1,2 m/s, paredes uniformes 1,0-3,0 mm |

| Flash | Matriz desgastada/misalinhada, pressão >80 MPa | Bordas estriadas 0,1-0,5 mm | Alinhamento da matriz ±0,05 mm, pressão 60-75 MPa |

| Deformação / Distorção | Resfriamento irregular, paredes finas/grossas | Desalinhamento ±0,2 mm, dobrado ≤1 mm | Espessura da parede 1,0-3,0 mm, resfriamento ΔT ≤10°C, alívio de tensão |

| Defeitos de superfície | Liga suja, desgaste da matriz | Rugosidade Ra >1,6 µm | Polimento da matriz Ra <0,8 µm, liga limpa, liberação do molde |

| Pias / Enchimento insuficiente | Seção espessa, baixa pressão | Depressões de 0,2 a 1 mm | Parede uniforme de 1 a 3 mm, pressão de injeção de 60 a 75 MPa |

| Deformação pós-processamento | Calor de usinagem ΔT >20°C | Dobrado ≤1 mm | Temperatura de usinagem controlada, resfriamento gradual |

Solução de problemas de fundição sob pressão de zinco

Uma abordagem problemática da fundição de zinco exige a síntese de observação cuidadosa, testes e modificação de processos para ser usada como elemento essencial da solução eficaz de problemas. A detecção precoce de defeitos também minimiza o desperdício e fornece peças confiáveis e de qualidade. As técnicas listadas abaixo fornecem um guia passo a passo sobre como detectar e corrigir os problemas usuais de fundição.

Inspecionar o mofo

A qualidade da fundição sob pressão é baseada no molde. As causas mais comuns de defeitos, que incluem fulgor, empenamento e imprecisões dimensionais, são causadas por moldes desgastados, rachados ou desalinhados. Inspecione os moldes regularmente para verificar:

- A superfície da matriz mostra sinais de desgaste ou corrosão.

- Linhas de separação Rachaduras ou danos.

- Desalinhamento das metades da matriz

A limpeza e a lubrificação são necessárias. Detritos não gastos/lubrificante insuficiente podem levar a superfícies de fundição ásperas, aderências ou arranhões. O uso de um plano de manutenção de rotina ajudará a garantir que os moldes sejam mantidos em boas condições, bem como a evitar sua ocorrência após um curto período de tempo.

Monitorar a temperatura do metal

É importante manter a temperatura do zinco fundido baixa. As ligas de zinco são termossensíveis:

- Baixa temperatura: Levará a enchimento incompleto, fechamento a frio e fusão incompleta.

- Alta temperatura: Ele aumenta a oxidação, a porosidade e possíveis defeitos de superfície.

Deve-se prestar muita atenção à temperatura por meio do monitoramento de termopares ou pirômetros calibrados e, em geral, ela é mantida em uma temperatura entre 390 e 450 o C. O monitoramento constante garante um fluxo estável, a minimização de defeitos e o aumento da vida útil das matrizes.

Pressão e velocidade da injeção de controle.

O fluxo, o enchimento e a solidificação do zinco fundido são diretamente afetados por seus parâmetros de injeção. Condições ruins podem causar turbulência, captura de ar ou falta de resfriamento uniforme. As melhores práticas incluem:

- Modificação da velocidade de injeção para garantir a passagem suave do metal em todas as partes do molde.

- A capacidade de controlar a pressão para preencher formas complexas sem flash.

- Aplicação de injeção em rampa/estágio em geometrias complexas.

A verificação frequente das configurações da máquina e o registro dos melhores parâmetros a serem usados em vários projetos de peças é uma forma de garantir a consistência e a eliminação das mudanças por tentativa e erro.

Melhorar a ventilação

Uma das principais causas de porosidade e fechamento a frio é o aprisionamento de ar e gases. Uma boa ventilação garante o fluxo suave do metal e o preenchimento total dos moldes. As técnicas incluem:

- Verificação das aberturas de ventilação para garantir que não estejam obstruídas por execução.

- Instalar respiradouros adicionais em regiões com probabilidade de ficarem presas, como recursos densos ou complicados.

- Com profundidade e largura de respiro otimizadas para facilitar o escape de gás e evitar o flash.

- O aumento da ventilação melhora a densidade das peças e minimiza o dispendioso retrabalho.

Otimizar o resfriamento

A falta de resfriamento homogêneo resulta em empenamento, distorção e tensões internas. O resfriamento eficaz requer:

- Oportunidades iguais de resfriamento em toda a matriz.

- Eliminação da mudança abrupta de espessura no projeto da peça.

- Obtido por meio de ejeção controlada após o resfriamento para evitar a deformação.

Ele pode ser usado para otimizar o projeto de matrizes por meio de simulação antes da fabricação, prevendo o comportamento de resfriamento e economizando tempo de produção e sucata.

Teste e análise

Os defeitos são detectados com antecedência e medidas preventivas são tomadas para evitar falhas em massa. Os métodos incluem:

- Verificação visual: Detectar falhas na superfície, por exemplo, brilho ou rugosidade.

- Raio X ou ultrassônico: Isso é feito para detectar defeitos internos, como porosidade ou vazios.

- Medição dimensional: Tolerância das peças.

Os padrões de defeitos também podem ser analisados para fornecer uma visão das causas principais, que podem ser usadas para fornecer medidas corretivas específicas na regulação da temperatura, no gerenciamento do molde ou nas condições de injeção.

Documentação e feedback do processo de instalação.

O registro de observações, ambientes e padrões de defeitos é essencial para a melhoria contínua. Uma documentação dos parâmetros de injeção, das condições do molde e dos defeitos é útil para manter um registro:

- Identificar problemas recorrentes

- Normalize as execuções de produção ideais.

- Treine os operadores sobre os métodos de prevenção.

O feedback oportuno entre os operadores, os engenheiros e os inspetores de qualidade garantirá que os problemas sejam identificados a tempo e resolvidos com o mínimo de tempo de inatividade e sucata.

Defeitos na usinagem e montagem de fundição sob pressão de zinco

Os componentes de zinco ainda podem apresentar defeitos na usinagem e na montagem após a fundição sob pressão. Esses problemas podem afetar o ajuste, a funcionalidade e a qualidade.

Defeitos de usinagem

Bordas afiadas e rebarbas podem ser encontradas durante o processo de corte ou perfuração e interferem na montagem ou destroem as superfícies. As imprecisões dimensionais ocorrem quando os componentes não se ajustam às tolerâncias, o que normalmente é resultado de empenamento ou erro da máquina. Arranhões ou amassados são exemplos de superfícies que podem diminuir a qualidade das peças e impactar os revestimentos.

Defeitos de montagem

O desalinhamento é típico da falta de correspondência entre as peças, resultando em lacunas ou estresse. Danos à rosca dificultam a instalação dos fixadores e enfraquecem as juntas. Rachaduras por estresse podem ocorrer quando os componentes são fixados juntos de maneira incorreta, especialmente em peças fundidas frágeis.

Prevenção

Verifique as peças fundidas antes da usinagem para identificar deformações ou defeitos. Trabalhe com objetos pontiagudos e mantenha as máquinas em ordem. O alinhamento e o torque adequados devem ser usados na montagem. A redução de defeitos também é obtida por meio do treinamento dos operadores sobre como lidar com as melhores práticas e implementá-las.

Dicas de controle de qualidade

A qualidade constante requer processos organizados de garantia de qualidade. Aqui estão algumas dicas práticas:

Padronização de procedimentos

Registre todos os estágios, começando com a fusão do metal e a ejeção das peças. Os processos de estoque minimizam a variação e o erro dos seres humanos.

Tabela 2: Solução de problemas e parâmetros de controle de qualidade

| Foco em controle de qualidade | Parâmetro / Valor | Ferramenta / Técnica | Benefício |

| Temperatura da matriz | 150-200°C | Termopar | Fluxo uniforme, evita o fechamento a frio |

| Temperatura do Zn fundido | 420-440°C | Pirômetro | Minimizar a porosidade e os defeitos de superfície |

| Pressão de injeção | 60-75 MPa | Máquina de fundição sob pressão | Evite flash, garanta o preenchimento completo |

| Velocidade de injeção | 0,8-1,2 m/s | Controle da máquina | Evita o fechamento a frio e a turbulência |

| Tamanho da ventilação | Ø0,2-0,5 mm | Verificação do fluxo do molde | Reduzir a porosidade, escape adequado de gás |

| Espessura da parede | 1-3 mm | CAD / CMM | Minimizar afundamentos e deformações |

| Rugosidade da superfície | Ra <0,8 µm | Profilômetro | Acabamento liso, fácil de revestir/placa |

| Resfriamento ΔT | ≤10°C | Sensores de temperatura | Reduzir o empenamento e o estresse interno |

| Inspeção | 100% visual, verificação pontual de raios X | Raio X, ultrassom, calibrador | Detecção precoce de defeitos, redução de sucata |

Use matérias-primas de alta qualidade

A falta de ligas de zinco pode resultar em porosidade, inclusões e acabamento superficial ruim. Somente fornecedores e materiais certificados devem ser usados.

Atualizar matrizes

A manutenção prolonga a vida útil das matrizes e minimiza os defeitos. Inspecione o desgaste, as rachaduras e o alinhamento. É necessário polir e lubrificar.

Monitorar parâmetros do processo

Monitore a temperatura do metal, a taxa de injeção e a taxa de temperatura. Pequenas variações podem resultar em grandes defeitos. O monitoramento automatizado pode ser usado sempre que possível.

Instale pontos de controle nas inspeções.

Verifique os componentes em vários níveis antes da conclusão, após a ejeção e antes de serem enviados. As áreas de detecção precoce minimizam o refugo e o retrabalho.

Equipe de treinamento

Os operadores profissionais são capazes de detectar rapidamente possíveis problemas. Realizar treinamento contínuo sobre métodos de fundição sob pressão, segurança e garantia de qualidade.

Adote a cultura da melhoria contínua

Obtenha feedback de inspeção para melhorar os processos. Determine as tendências dos defeitos e altere os moldes, materiais ou parâmetros do processo.

Formas de prevenção de defeitos de fundição sob pressão

As falhas na fundição sob pressão podem ter um grande impacto na qualidade das peças, na eficiência do processo de produção e no custo. Os fabricantes podem minimizar os defeitos por meio de melhores práticas de projeto, configuração e produção, por meio de medidas como porosidade, cortes a frio, flash, empenamento e imperfeições na superfície. Esses problemas são minimizados com as dicas a seguir, que ajudam a ser práticos.

Controle de defeitos bem-sucedido

Um sistema de monitoramento sistemático de defeitos é importante para garantir uma qualidade constante. O monitoramento quantitativo de defeitos permite que os fabricantes detectem tendências e áreas de problemas em um estágio inicial. O Controle Estatístico de Processos (SPC), a inspeção óptica automatizada, os testes de raios X ou ultrassônicos são técnicas que podem ser usadas para identificar defeitos superficiais e internos. Um sistema de classificação de defeitos, no qual cada problema é medido em termos de gravidade e frequência, é usado para priorizar ações corretivas. A inspeção constante significa que um pequeno problema de qualidade não sairá do controle, os custos de sucata serão minimizados, a recuperação pós-processamento será minimizada e os resíduos serão reduzidos.

Espessura correta da parede

A espessura adequada da parede é muito importante para garantir o resfriamento uniforme, a estabilidade estrutural e evitar defeitos. Para ser mais exato, as peças fundidas de zinco são as melhores com aproximadamente 1,0 mm de espessura, enquanto os componentes de alumínio têm mais comumente 1,5 a 2,5 mm de espessura. A uniformidade minimizará as chances de encolhimento, empenamento, afundamentos e porosidade. Variações repentinas na espessura da parede ou nos cantos podem causar concentrações de tensão e retardar o fluxo suave do metal, resultando em fechamentos a frio ou preenchimento parcial. A transição deve ser feita com filetes ou raios pelos projetistas e deve ter uma mudança gradual de espessura para aumentar a confiabilidade da fundição.

Tempo de preenchimento previsível

O preenchimento controlado é usado para garantir que o molde seja preenchido de forma eficaz sem turbulência e pré-solidificação. Com o cálculo do PQ 2 ou do software de simulação de fluxo do molde, os engenheiros poderão otimizar a velocidade de injeção, a pressão e o tempo de preenchimento. O fluxo verificável minimiza e elimina defeitos como fechamento a frio, filtragem parcial ou porosidade local. Ao injetar em etapas, ou seja, aumentar a velocidade progressivamente com o ciclo de enchimento, é possível evitar a turbulência e a solidificação homogênea ao usar geometrias complexas ou moldes com várias cavidades.

Padrões ideais de fluxo de metal

Um sistema correto de canais e canais deve ser projetado para garantir um fluxo suave e controlado de metal. O fluxo correto ajuda a reduzir a turbulência, o aprisionamento de ar e o preenchimento de todas as cavidades do molde. As portas devem ser alimentadas primeiro nas partes mais grossas e por último nas partes mais finas, e devem ser evitados cantos vivos ou becos sem saída. Os sistemas de ventilação e os poços de transbordamento ajudam os gases a serem descarregados sem criar manchas na superfície. Um padrão de fluxo adequadamente projetado aumenta a densidade da fundição, minimiza os defeitos internos e, além disso, tem precisão dimensional.

Ajuste adequado da temperatura da matriz

As temperaturas corretas da matriz são importantes para garantir o resfriamento uniforme, o fluxo suave dos metais e as dimensões. O aquecimento prévio da matriz antes da injeção ajuda a evitar choque térmico e solidificação precoce, enquanto a distribuição uniforme das linhas de resfriamento ajuda a evitar empenamento e distorção. Termopares ou sensores automatizados usados para monitorar as temperaturas da matriz podem ser usados para fazer ajustes em tempo real no processo de produção. O controle adequado da temperatura minimiza as interrupções a frio, os defeitos de superfície e as tensões internas e maximiza o tempo de ciclo, bem como a qualidade uniforme da peça.

Introdução ao molde de precisão GC

GC Precision Mould Co., Ltd. é um fabricante gigante de precisão que lida com fundição sob pressão personalizada e peças de metal de alta qualidade. A empresa está sediada em Dongguan, China, e tem um histórico de mais de 20 anos de serviços prestados aos setores mundiais em termos de fundição sob pressão de alumínio, zinco e magnésio, moldagem por injeção de plástico e usinagem CNC de precisão. Com instalações de produção sofisticadas, desde o projeto e a prototipagem do molde até o acabamento e a montagem da superfície, a GC Precision Mould oferece um serviço completo com alto controle de qualidade, respaldado pelas certificações ISO e IATF, e o desejo de deixar os clientes satisfeitos e oferecer-lhes a melhor entrega. (aludiecasting.com)

Conclusão

A fundição sob pressão de zinco é um procedimento de produção econômico. No entanto, os erros são típicos quando os processos não são estritamente regulamentados.

A etapa inicial é o conhecimento dos defeitos típicos, como porosidade, fechamento a frio, flash, empenamento e superfície. Em seguida, os problemas são resolvidos com a ajuda de métodos de solução de problemas, incluindo otimização da ventilação, controle de temperatura e inspeção do molde.

Por fim, medidas vigorosas de controle de qualidade, como práticas de rotina, cuidados com a matriz, inspeção de peças, monitoramento de processos e treinamento e desenvolvimento de pessoal, garantem peças de alta qualidade.

Devido a uma combinação de solução de problemas de defeitos e controle de qualidade robusto, os fabricantes podem minimizar o desperdício, obter economia de custos e fornecer componentes de zinco fundido confiáveis e duradouros.

Um investimento em qualidade hoje garantirá produtos de alta qualidade amanhã.

Perguntas frequentes

Quais são os materiais com os quais a GC Precise Mould trabalha?

A GC Precision Mould lida com fundição sob pressão de alumínio, zinco e magnésio. Também temos moldagem por injeção de plástico de precisão e usinagem CNC, o que nos permite fabricar componentes de alta qualidade para uma variedade de setores.

Quais setores vocês atendem?

Nossos clientes atuam em diversos setores, como automotivo, aeroespacial, eletrônico, dispositivos médicos e maquinário. Os moldes de precisão e as peças complicadas em que nos especializamos podem atender às necessidades de prototipagem e produção em massa.

A GC Precision Mould é capaz de lidar com projetos personalizados?

Sim, oferecemos soluções completas e personalizadas, incluindo o projeto de moldes, protótipo e produção real. Nossa equipe trabalha em estreita coordenação com os clientes para garantir que as peças tenham as especificações corretas e a qualidade adequada.

Quais são alguns dos padrões de qualidade sob os quais a GC Precision Mould opera?

Defendemos nossa qualidade no processo de produção e atendemos às normas ISO e IATF. Componentes sem defeitos são garantidos por procedimentos de inspeção sofisticados, como raio X e análise dimensional.

Quais são os outros serviços além da fundição sob pressão?

Também oferecemos serviços de fundição sob pressão, projeto de molde, usinagem CNC, acabamento de superfície, montagem e pós-processamento. Essa abordagem multifacetada garantirá um produto final de alta qualidade e pronto para uso.

0 comentários