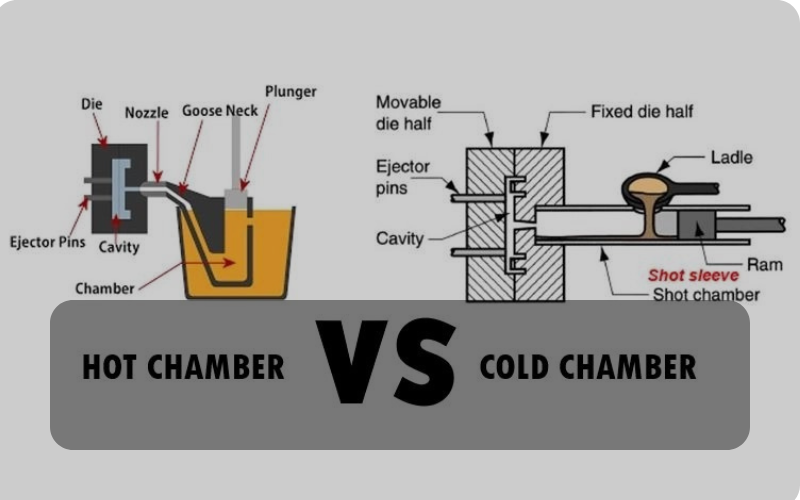

A fundição sob pressão em câmara quente e em câmara fria são métodos de fundição de metal. Mas eles funcionam de maneiras diferentes. A fundição sob pressão com câmara quente utiliza um forno embutido. Funciona mais rapidamente e produz peças de metais de baixo ponto de fusão, como o zinco. Enquanto isso, a fundição em câmara fria usa um forno separado para derreter o metal. Ela pode produzir peças de metais de ponto de fusão moderado a alto, como o alumínio, mas não funciona rapidamente.

A decisão de seleção depende dos tipos de metal e da complexidade da peça. Leia este artigo para descobrir seus diferentes aspectos, ligas, aplicações e processos.

Fundição sob pressão em câmara quente

O processo é chamado de câmaras quentes devido ao sistema de injeção submerso (sistema gooseneck e êmbolo) no metal fundido dentro de um forno. Ele opera mais rapidamente usando uma técnica automatizada para fabricar peças de metal.

O fabricante força o metal fundido em um molde de aço reutilizável sob alta pressão. Zinco, estanho e ligas à base de chumbo são os principais metais utilizados. Esse processo trabalha com pontos de fusão mais baixos do metal (abaixo de 450°C / 842°F) para evitar danos ao sistema de injeção. Entretanto, as ligas de chumbo são restritas em muitos setores devido à sua toxicidade.

Injeção de metal: O sistema Gooseneck

Os sistemas gooseneck na fundição sob pressão em câmara quente funcionam para bombear ligas fundidas para a cavidade da matriz. Ele é submerso em um forno para melhorar o fluxo de metal. Nesse caso, um êmbolo hidráulico ou pneumático acionado por óleo/gás a 7-15 MPa / 1.000-2.200 psi força o metal para dentro da matriz e para cima do pescoço de ganso. Esse projeto é ideal para produção em massa, permitindo de 2 a 5 injeções por minuto.

Principais desafios:

Algumas impurezas, como metal oxidado, podem se acumular no pescoço de ganso, formando escória. Como resultado, elas bloqueiam o fluxo e reduzem a qualidade da peça. Portanto, sistemas de limpeza adequados precisam evitar isso.

Além disso, a exposição constante à liga fundida deteriora o êmbolo e o pescoço de ganso com o tempo. Isso exige a substituição a cada 50.000-100.000 ciclos.

Materiais e durabilidade da matriz

As matrizes são feitas com materiais mais resistentes e duros, como o aço (por exemplo, grau H13). Essas matrizes tendem a resistir a pressões e calor intensos. Entretanto, pequenas rachaduras se formam dentro da matriz quando o calor está acima de 400°C e esfria. Qualquer matriz pode durar de 100.000 a 500.000 ciclos antes de passar por reparos.

Quanto ao custo, ele continua alto, variando de $20.000 a $50.000 por matriz. Isso, alternativamente, torna-se acessível quando usado para produção em massa. A manutenção regular, os revestimentos e o gerenciamento de temperatura inevitavelmente aumentam sua vida útil.

Desdobramento da duração do ciclo

- Enchimento: Leva de 0,1 a 0,5 segundos para inserir o metal fundido na matriz. A velocidade geralmente depende da força do êmbolo e da viscosidade do metal.

- Solidificação: O metal fundido esfria e endurece em 2 a 10 segundos. As peças mais grossas precisam de mais tempo, enquanto as peças de paredes finas (por exemplo, 1-3 mm) esfriam rapidamente.

- Ejeção: Os pinos ejetores facilitam esse processo, removendo a peça em 1 a 3 segundos. Além disso, o uso de spray lubrificante na matriz (por exemplo, grafite) evita a aderência.

Controle de temperatura

Para obter uma qualidade de fundição consistente, é importante escolher uma temperatura precisa. Portanto, o forno mantém o zinco fundido a 410-430°C (770-806°F). Isso significa que mudanças na temperatura de até 10°C podem causar defeitos.

Durante a fundição, aquecedores de resistência elétrica ou queimadores a gás aquecem o forno. Enquanto isso, os termopares observam a temperatura o tempo todo. Isso ocorre porque o controle inadequado (quente demais) degrada o metal e o frio demais causa escória. Da mesma forma, a solidificação prematura não preenche lacunas nem causa rachaduras.

Sistema de ejeção

A peça fica pronta para ser removida quando seu metal está totalmente sólido. Os fabricantes abrem a matriz usando pinos ejetores que empurram a peça para fora.

Além disso, atuadores hidráulicos controle a força e evite danos. Enquanto isso, os pinos angulares liberam suavemente formas complexas. Você também pode usar uma névoa de lubrificante para resfriar a matriz e impedir a aderência. Tudo isso significa que os sistemas de ejeção que funcionam bem têm um desempenho altamente eficiente.

Vantagens

- Esse processo é de 3 a 4 vezes mais rápido do que a fundição sob pressão em câmara fria.

- Os fornos embutidos consomem 20-30% menos energia do que aqueles que derretem o metal separadamente.

- Ele produz peças com tolerâncias estreitas (±0,1 mm) e superfícies lisas.

- A fundição em câmara quente é ideal para produção em massa (mais de 10.000 peças).

- É amplamente utilizado em dobradiças automotivas ou caixas eletrônicas.

Desvantagens

- Essa técnica não é adequada para alumínio ou fundição sob pressão de magnésio. Porque eles têm um ponto de fusão mais alto, o que danificaria o pescoço de ganso.

- O desvio de temperatura decorrente de ciclos frequentes tensiona o pescoço de ganso e, como resultado, ocorrem rachaduras.

- Requer a remoção de impurezas para evitar escória.

Fundição sob pressão em câmara fria

A fundição em câmara fria não é como uma câmara quente; ela tem um forno separado para derreter o metal. Em vez disso, os fabricantes transferem o metal derretido por meio de uma concha para a manga de injeção. Nela, o êmbolo hidráulico o força para dentro da cavidade do molde. O restante do processo é quase semelhante. Esse processo funciona bem com temperaturas de fusão moderadas a altas de metais como alumínio, magnésio e ligas à base de cobre.

Panela e injeção de metal

Você pode transferir o metal aquecido para a máquina usando uma concha manual ou automatizada.

- A concha manual é mais lenta e não muito consistente. Ela é usada para despejar metal fundido na manga de injeção. Como resultado, ocorrem variações na qualidade da peça.

- A concha automatizada refere-se a um braço robótico. Ele mede e insere com precisão o metal aquecido. Ele preenche as lacunas adequadamente e reduz o erro humano. Esse processo ajuda a melhorar as taxas de produção em torno de 10-20%. Além disso, ele elimina defeitos como aprisionamento de ar e preenchimentos incompletos.

Manga de injeção e êmbolo

As mangas curtas fazem parte dos sistemas de injeção. Esse é o ponto a partir do qual o metal fundido é derramado antes de ser injetado na matriz. Os fabricantes as fabricam usando materiais mais duros, como o aço, para que possam suportar temperaturas e pressões intensas.

Já o êmbolo é como uma haste acionada por um cilindro hidráulico. Ele força a liga fundida para dentro do molde. Normalmente, ele pode ser de dois tipos: plano e cônico.

Um êmbolo plano funciona para peças mais simples com espessura de parede constante. Enquanto isso, os êmbolos cônicos são úteis para projetos difíceis, impedindo a turbulência e o aprisionamento de ar.

Materiais de matriz

Basicamente, as matrizes de câmara fria incluem aço ferramenta endurecido, como H13 ou H11. Esse material já possui uma relação força/peso e resistência ao desgaste. Portanto, ele suporta altas temperaturas (até 700°C/ 1292°F) e pressões de injeção intensas sem se deformar.

No entanto, há alguns desafios que a matriz enfrenta. Por exemplo, as verificações de calor decorrentes do aquecimento e resfriamento constantes causam rachaduras na superfície. Enquanto isso, a erosão das ligas de alta temperatura provoca desgaste gradual.

Portanto, tente se concentrar na manutenção regular, nos tratamentos de superfície e no revestimento (nitretação ou PVD). Isso pode aumentar a vida útil da matriz e também melhorar o desempenho.

Canais de resfriamento

Os engenheiros integram estrategicamente os canais de resfriamento ao molde. Isso ocorre porque esses canais regulam a etapa de solidificação e diminuem os tempos de ciclo. Colocá-los perto de áreas de alto calor pode produzir resfriamento constante. Isso, portanto, não causa deformação, encolhimento ou rachaduras internas.

Sistema de canais e canais

Esses componentes da máquina de câmara fria ajudam a direcionar a liga aquecida da manga de injeção para a cavidade da matriz.

A parte do jito tende a ser um ponto de entrada a partir do qual os canais distribuem o metal. Projete-os adequadamente para eliminar os principais defeitos, como aprisionamento de ar e bloqueio do fluxo.

Sistema de ejeção

No estágio de remoção de peças fundidas solidificadas da matriz sem danos, os sistemas de ejeção garantem um desempenho suave. Esses sistemas incluem o uso de pinos ejetores, spray de lubrificante, atuadores hidráulicos e caixas ejetoras semelhantes a câmaras quentes.

Nesse caso, a peça esfria, a matriz se abre, ativando a caixa ejetora, e os pinos ejetores empurram a peça fundida para fora.

Vantagens

- Ele pode fundir uma variedade maior de ligas, como alumínio, magnésio e cobre.

- Há menos choque térmico porque a luva de injeção e o êmbolo não enfrentam metal fundido constante, reduzindo o desgaste.

- Ele pode produzir peças altamente nítidas e detalhadas com paredes finas.

Desvantagens

- Ele é mais lento do que o processo de câmara quente e leva de 20 a 60 segundos por peça.

- Ele precisa de mais energia e manutenção devido às altas temperaturas e pressões. Isso o torna caro.

- O uso de conchas manuais e a manutenção da matriz frequentemente aumentam a necessidade de mão de obra.

Comparação entre fundição sob pressão em câmara quente e em câmara fria

| Parâmetro | Fundição sob pressão em câmara quente | Fundição sob pressão em câmara fria |

| Ligas típicas | Zinco, estanho, ligas à base de chumbo | Alumínio, magnésio, ligas à base de cobre |

| Temperaturas do metal | 400-450°C (752-842°F) | 600-700°C (1112-1292°F) |

| Pressões de injeção | 7-15 MPa (1.000-2.200 psi) | 30-150 MPa (4.350-21.750 psi) |

| Tempos de ciclo | 5-15 segundos | 20-60 segundos |

| Temperaturas da matriz | 150-200°C (302-392°F) | 200-300°C (392-572°F) |

| Custos de ferramentas | Menor (matrizes mais simples, menor manutenção) | Maior (matrizes complexas, manutenção frequente) |

| Taxas de produção | 300-700 peças/hora | 100-300 peças/hora |

| Acabamento da superfície | Suave, com necessidade mínima de pós-processamento | Bom, pode exigir acabamento adicional |

| Capacidades de tolerância | ±0,1 mm | ±0,2 mm |

| Consumo de energia | Usa 20-30% menos energia | Requer derretimento externo, aumentando o uso de energia |

| Complexidade da peça | Manuseio de peças de pequeno a médio porte, de complexidade simples a moderada | Melhor para peças maiores e mais complexas |

Estudos de caso

Os fabricantes geralmente usam a fundição sob pressão em câmara quente para fazer fivelas e fixadores de liga de zinco. Eles usam essa técnica devido à sua capacidade de produzir peças de pequeno porte e produção em massa.

Enquanto as matrizes de câmara fria, a fundição produz blocos de motor de alumínio. Essa peça inclui tamanho grande, geometria complexa e a necessidade de alta resistência. Por isso, a fundição em câmara fria é a melhor opção.

Aplicativos e setores

Automotivo:

As indústrias automotivas usam câmaras quentes para produzir peças de liga de zinco, como componentes de cintos de segurança, peças de limpadores de para-brisa e caixas de áudio automotivas. As propriedades impressionantes do zinco lhes conferem acabamentos suaves e alta durabilidade.

Por outro lado, a fundição sob pressão em câmara fria ajuda na fabricação de suportes de alumínio para motores, componentes da sala de máquinas e peças de iluminação. Isso ocorre porque ela pode criar qualquer projeto difícil com alta resistência.

Aeroespacial:

Você sabe que a fundição sob pressão com câmara quente raramente é usada para peças aeroespaciais. Isso se deve ao fato de seu metal de fundição (zinco, magnésio) ter um ponto de fusão mais baixo. Mas isso não significa que não haja uso desse processo nesse setor. Muitas peças aeroespaciais pequenas de magnésio, como suportes, carcaças e conectores, são feitas com ele. Isso proporciona resistência leve, resistência à corrosão e durabilidade.

No entanto, peças de fundição sob pressão em câmara fria feitas com ligas de magnésio são usadas em aeronaves. Por exemplo, estruturas de assentos e componentes da cabine. Essas peças são mais leves e resistentes.

Bens de consumo:

Os fabricantes produzem produtos populares em moda e acessórios usando fundição sob pressão em câmara quente. Por exemplo, fivelas de liga de zinco, zíperes e acabamentos decorativos.

Os gabinetes eletrônicos e dissipadores de calor de alumínio são amplamente utilizados em produtos eletrônicos de consumo. Eles são fabricados com um processo de câmara fria.

Aplicativos emergentes

Veículos elétricos (EVs):

A fundição sob pressão é cada vez mais usada para produzir carcaças de bateria leves e componentes estruturais para veículos elétricos.

A crescente demanda de EVs por peças leves é a razão por trás do amplo uso da técnica de fundição sob pressão. Esse processo cria compartimentos de bateria e componentes estruturais que contêm menos peso do que a média e são mais resistentes.

Tecnologia 5G:

O alumínio e o magnésio fundidos sob pressão agora se tornaram componentes importantes para a infraestrutura 5G. Por exemplo, invólucros de antena e sistemas de gerenciamento de calor.

Conclusão

A fundição sob pressão em câmara quente opera rapidamente e é uma opção econômica. Ela lida com metais de ponto de fusão mais baixo, como o zinco. Por outro lado, a fundição sob pressão com câmara fria utiliza mais energia, pois derrete a liga separadamente. Entretanto, esse processo é eficiente para materiais resistentes e de alto ponto de fusão, como alumínio, cobre etc. Ao escolher, observe a adequação do metal, a complexidade do projeto e o volume de produção. Dessa forma, você obterá os resultados desejados.