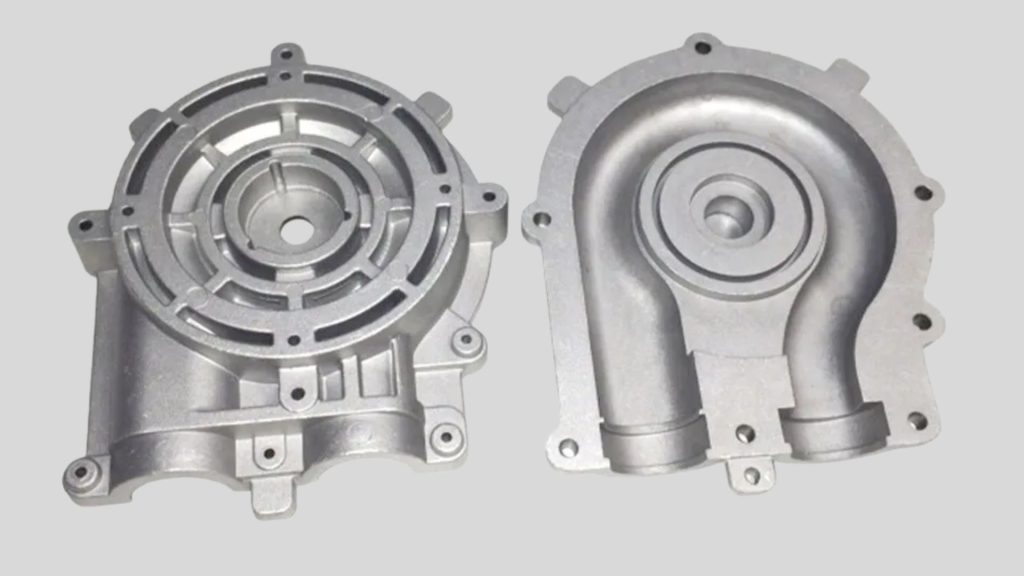

A fundição sob pressão de zinco é um dos processos de fabricação preferidos que são comumente empregados para produzir peças metálicas de precisão de alta dimensão e formato complexo com acabamentos de alta qualidade. Ele é amplamente utilizado nos setores automotivo, eletrônico, de hardware e de bens de consumo. O zinco tem características intrínsecas que incluem baixa temperatura de fusão, alta fluidez e resistência à corrosão, o que o torna um bom material para a fabricação de componentes de precisão. No entanto, a fundição sob pressão de zinco exige a consideração cuidadosa de vários fatores ao desenvolver projetos que sejam peças fortes, precisas e econômicas. Este documento discutirá as considerações necessárias ao projeto de componentes de precisão fundidos em zinco.

Aprendendo sobre fundição sob pressão de zinco

Fundição sob pressão de zinco é um processo que envolve a injeção de zinco fundido em um molde ou matriz de aço sob alta pressão. Assim que o metal é solidificado, a matriz é aberta e a peça é ejetada. Formas complexas com altas tolerâncias podem ser produzidas rapidamente usando esse processo. As ligas de zinco comuns incluem Zamak 2 e Zamak 3, bem como Zamak 5, que proporcionam alta resistência mecânica, resistência à corrosão e facilidade de usinagem.

A fundição sob pressão de zinco tem benefícios como:

- Bom acabamento superficial: Acabamento suave que, em muitos casos, não precisa de muito pós-processamento.

- Geometria complexa: Tem a capacidade de criar paredes finas, nervuras, saliências e roscas.

- Mecânica e estrutural Resistência e durabilidade: adequado para uso mecânico e estrutural.

Para obter todos os benefícios, os projetistas precisam adotar as melhores práticas de design de peças.

Diretrizes de espessura de parede

O gerenciamento da espessura das paredes é um dos elementos mais importantes do projeto de fundição de zinco. Ter uma espessura de parede igual é importante para evitar defeitos de porosidade, retração ou empenamento.

Recomendações de espessura de parede:

- Espessura mínima: Peças de precisão muito pequenas de 0,5 a 0,7 mm.

- Espessura máxima: 6 mm para evitar o encolhimento.

- Uniformidade: Mantenha a uniformidade na espessura da parede. Não faça mudanças bruscas na espessura, pois isso leva a um resfriamento desigual e a concentrações de tensão.

- Costelas e suportes: As nervuras são necessárias para reforçar áreas finas, em vez de engrossar as paredes. A espessura da nervura é geralmente de 40 a 60% da espessura da parede.

A espessura correta da parede garante a resistência estrutural, melhora o fluxo de metais e minimiza o potencial de defeitos.

Ângulos de inclinação

Os ângulos de inclinação são pequenas inclinações que são fornecidas nos lados verticais de um componente fundido para facilitar a ação de extração do molde. Sem a inclinação correta, os componentes podem permanecer adesivamente no molde e resultar em defeitos ou danos à superfície.

Recomendações sobre o ângulo de inclinação a ser usado na fundição de zinco:

- Paredes verticais: pelo menos 1 a 2 rascunhos.

- Costelas ou saliências profundas: uma corrente de ar de 0,5 -1, ou 1, pode ser suficiente.

- Superfícies texturizadas: A corrente de ar deve ser elevada em 0,5-1 o para facilitar a ejeção.

Os ângulos de inclinação adequados minimizam o desgaste das ferramentas e aumentam a eficiência da produção.

Bases e furos

As peças de precisão geralmente têm saliências e furos, que podem ser usados para montar, prender ou montar. Seu design também desempenha um papel importante na qualidade da fundição.

Diretrizes de design do chefe:

- Espessura da parede na parte inferior: 60 a 80 por cento da espessura nominal da parede.

- Relação entre altura e diâmetro: deve ser mantida em uma proporção inferior a 3:1 para evitar a contração.

- Filés: Coloque filetes grandes (0,5 a 1 mm) na parte inferior para eliminar a concentração de tensão.

Diretrizes de design de furos:

- Diâmetro mínimo do furo: pequenos orifícios menores que 1,5 mm - pequenos orifícios provavelmente preencherão defeitos.

- Localização: A localização dos furos não deve ser muito próxima da parede ou de outras saliências.

- Fios: Insertos roscados devem ser usados em vez de fazer roscas finas em uma única peça, para que sejam fortes e duráveis.

A conformidade com essas diretrizes garante que os recursos funcionais possam ser feitos de forma confiável.

Costelas e suportes

Características estruturais Para aumentar a resistência, a rigidez e a estabilidade dimensional das peças fundidas sob pressão de zinco, são adicionadas nervuras e suportes sem aumentar indevidamente a espessura da parede. Eles são necessários quando é preciso ter peças precisas com paredes finas, e a resistência mecânica precisa ser preservada.

Finalidade das costelas

- Reforça paredes finas: As nervuras não são feitas, mas tornam as paredes (onde a resistência é necessária) mais fortes.

- Minimizar a distorção: As nervuras eliminam a deformação no processo de resfriamento e manuseio.

- Apoiar os chefes: e pontos de montagem: As nervuras reforçam os espaços nos quais os parafusos ou outros fixadores foram colocados.

- Melhorar a estabilidade dimensional: As nervuras servem para eliminar a chance de a peça ficar fora de forma.

Diretrizes de design para costelas

- Altura: As nervuras normalmente têm 23 vezes a espessura nominal da parede. O enchimento ou encolhimento pode ocorrer devido às nervuras mais altas.

- Espessura: A espessura das nervuras deve ser de 40 a 60% da espessura da parede próxima. Marcas de afundamento Podem ocorrer falhas em superfícies visíveis devido à espessura das nervuras.

- Espaçamento: O espaçamento entre as nervuras deve ser sempre de, no mínimo, 213 vezes a espessura da parede para garantir que elas não sofram interferência durante o preenchimento do molde e também para evitar defeitos.

- Filés: Devem ser adicionados filetes na parte inferior das nervuras (0,5-1 mm) para melhorar o fluxo de metais e reduzir a concentração de tensão e as rachaduras.

- Ângulos de rascunho: Use uma leve corrente de ar (0,5 -1 ) nas nervuras para permitir que elas sejam ejetadas para fora da matriz.

- Costelas desnecessárias: Somente tenha nervuras onde for necessário para fornecer suporte estrutural, pois nervuras adicionais podem criar matrizes mais complicadas, que podem ser mais caras.

Exemplos de colocação de costelas

- Sob paredes finas: A flacidez ou a flexão no processo de solidificação podem ser interrompidas por nervuras.

- Ao redor dos chefes: É possível envolver uma saliência com nervuras, tornando mais fortes os recursos de rosca ou de montagem.

- Através de superfícies longas e planas: As nervuras ajudarão a impedir o empenamento de superfícies largas e planas e manterão a espessura da parede inalterada.

A fundição sob pressão de zinco utiliza um projeto adequado de nervuras e suportes que aumentam a precisão, reduzem o peso e o custo do material. Esses são atributos projetados que precisam ser críticos e que devem ser duráveis, dimensionalmente precisos e livres de defeitos.

Cantos e filés

Os recursos de design do zinco fundido sob pressão As peças são os cantos e os filetes. Eles determinam a resistência da peça, a conveniência da fabricação e a aparência geral. Alguns dos problemas causados por pontas afiadas incluem pontos de tensão, fluxo de metal ruim e retrações. A qualidade da peça, a durabilidade e a vida útil da ferramenta são aprimoradas com o uso de filetes, transições suaves e arredondadas entre as superfícies.

Por que os filés são importantes

- Minimize os pontos de estresse: Os cantos internos angulares têm probabilidade de rachar. Os filetes redistribuem a tensão sobre a peça.

- Aumentar o fluxo de metal: Os cantos arredondados permitem que o zinco derretido preencha a matriz sem qualquer chance de ficar um vazio ou uma peça incompleta.

- Reduzir o problema de encolhimento: O aumento e a diminuição repentinos da espessura da parede podem resultar em resfriamento desigual. Para reduzir as imperfeições, os filetes tornam as transições menos irregulares.

- Aumentar a resistência da peça: Os cantos arredondados garantirão que a peça não se quebre durante o manuseio, a montagem ou as operações diárias.

Recomendações sobre o design de cantos e filetes

Cantos internos:

- Raio recomendado: 0,5 -1,5 da espessura da parede.

Os rádios mais gordos são úteis em paredes mais finas ou que estejam sob maior estresse.

Cantos externos:

- Raio: Recomenda-se de 0,25 a 0,5 da espessura da parede.

- As bordas arredondadas melhoram a qualidade da superfície e diminuem o desgaste da matriz.

- Filés com costelas e bifes:Os filetes devem sempre ser incluídos na junção de nervuras e paredes ou saliências. Isso evita marcas de afundamento e o fluxo adequado do metal.

- Evite bordas afiadas:Peças agudas podem danificar a matriz e lascar ao serem ejetadas. O arredondamento das bordas também é fácil de manusear.

- Consistência:Mantenha raios iguais em toda a peça. Isso simplifica o projeto da matriz e ajuda a manter o resfriamento homogêneo.

Dicas práticas

- Faça uma mudança gradual de geometria em vez de uma mudança brusca.

- Certifique-se de que os filetes não fiquem presos em peças funcionais, como roscas, ranhuras e superfícies de contato.

- Quando for necessário ter um canto afiado, você sempre poderá suavizá-lo com uma operação de usinagem posterior em vez de dobrá-lo na fundição.

- As peças fundidas sob pressão de zinco são mais confiáveis, mais fáceis de fabricar e, quando projetadas corretamente, os cantos e filetes as tornam mais resistentes.

- Eles também minimizam os defeitos, aumentam a vida útil das matrizes e melhoram a qualidade geral do produto finalizado.

Acabamentos de superfície de peças fundidas sob pressão de zinco: Procedimentos

Dependendo das necessidades funcionais e estéticas, os objetos de zinco fundido sob pressão podem obter uma grande variedade de acabamentos de superfície. Uma escolha adequada da técnica de acabamento aumenta a imagem do produto, evita a corrosão da peça e proporciona alto funcionamento em montagens.

As formas mais comuns de acabamento de peças fundidas sob pressão de zinco são as seguintes:

Polimento

As peças fundidas em zinco são polidas até ficarem com uma superfície lisa e brilhante. Isso elimina pequenas falhas, melhora a aparência da superfície e a peça também fica pronta para ser revestida ou chapeada. Dependendo da complexidade da peça, o polimento pode ser feito manualmente ou por máquinas automatizadas.

Usos: Elementos decorativos, elementos visíveis ou elementos funcionais de precisão.

Revestimento

A galvanização é a deposição de um revestimento metálico, ou seja, níquel, cromo ou cobre, na peça. Isso não apenas melhora a aparência, mas também confere resistência à corrosão e proteção contra desgaste.

Pontos principais:

- A cromagem é usada principalmente em componentes automotivos e de hardware.

- O revestimento de níquel proporciona uma superfície lisa e resistente.

- Antes da galvanização, é necessário limpar ou polir a superfície.

Revestimento em pó

O revestimento em pó é usado para aplicar pó seco que é curado com calor, criando uma superfície durável e rígida. Ele oferece um alto padrão de proteção contra corrosão, resistência química e gama de cores. O revestimento em pó é particularmente aplicável às peças que enfrentam ambientes agressivos.

Aplicativos: Ferragens para uso externo, peças automotivas e eletrônicos de consumo.

Pintura

O revestimento também é uma forma de baixo custo de melhorar a estética e a resistência à corrosão. As tintas líquidas podem ser usadas em várias cores e podem ser usadas seletivamente em um único local, em vez de um revestimento em pó que não pode ser aplicado seletivamente.

Aplicativos: Produto de consumo decorativo ou peças em que é necessário usar um código de cores.

Tecnologia de Padronização Eletroquímica de Superfície

A anodização é mais popular no caso do alumínio, mas as peças de zinco também podem ser submetidas a tratamentos químicos de superfície para melhorar a corrosão e a dureza da superfície. A durabilidade e a aderência da tinta são aprimoradas com tratamentos como acabamentos de conversão de cromato ou passivação.

Texturização

A texturização proporciona uma superfície fosca ou padronizada à peça. Isso pode ocultar pequenas falhas de fundição, minimizar o brilho e dar às alças ou carcaças uma aderência superior.

Métodos:

- Jateamento de areia

- Gravura química

- Desenho de matrizes e texturização de moldes.

Práticas de acabamento de superfícies

- Tenha em mente os requisitos de acabamento da superfície quando a peça estiver sendo projetada para evitar retrabalho dispendioso.

- Selecione o método de acabamento que será usado de acordo com o nível de funcionamento, o ambiente e a perspectiva.

- Use uma combinação de acabamentos, quando necessário, por exemplo, o polimento e o revestimento podem proporcionar uma combinação de suavidade e resistência à corrosão.

- Mantenha a mesma espessura das paredes e dos filetes para que a superfície seja a mesma quando terminada.

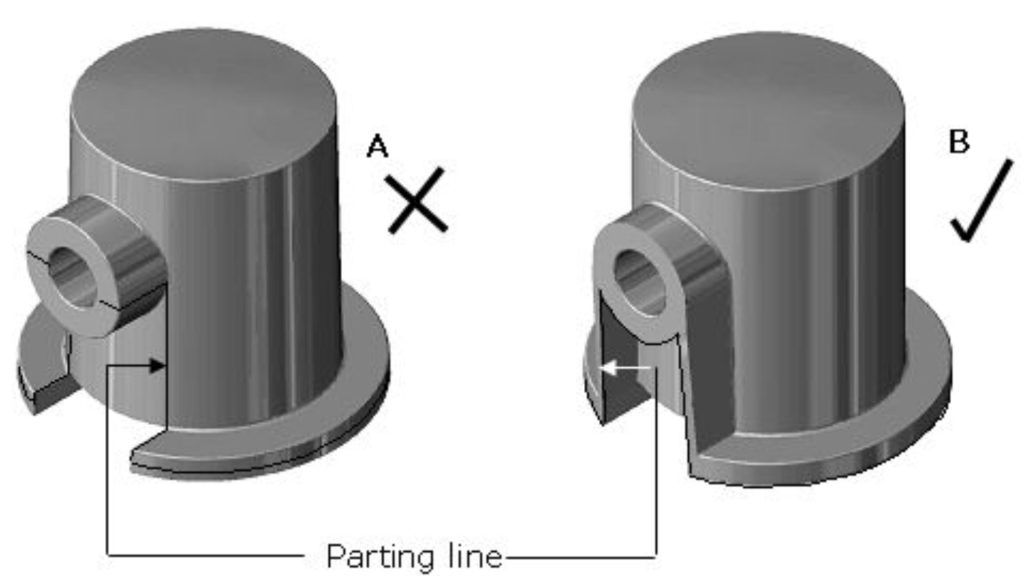

Projeto para ejeção

A peça fundida deve ser removida do molde; isso é conhecido como ejeção. A aderência, o empenamento ou as manchas na superfície podem ser causados por um projeto inadequado.

Projetar de uma maneira que possa ser facilmente ejetada:

- Insira ângulos de inclinação suficientes.

- Os cortes inferiores profundos só devem ser feitos com o auxílio de ações laterais ou deslizamentos durante a matriz.

- Localize as linhas de separação de forma a reduzir o número de defeitos.

- Deixe a espessura das paredes consistente para que os encolhimentos não sejam desiguais.

- O estágio de projeto de pensar sobre a ejeção economiza o custo de desenvolvimento das ferramentas.

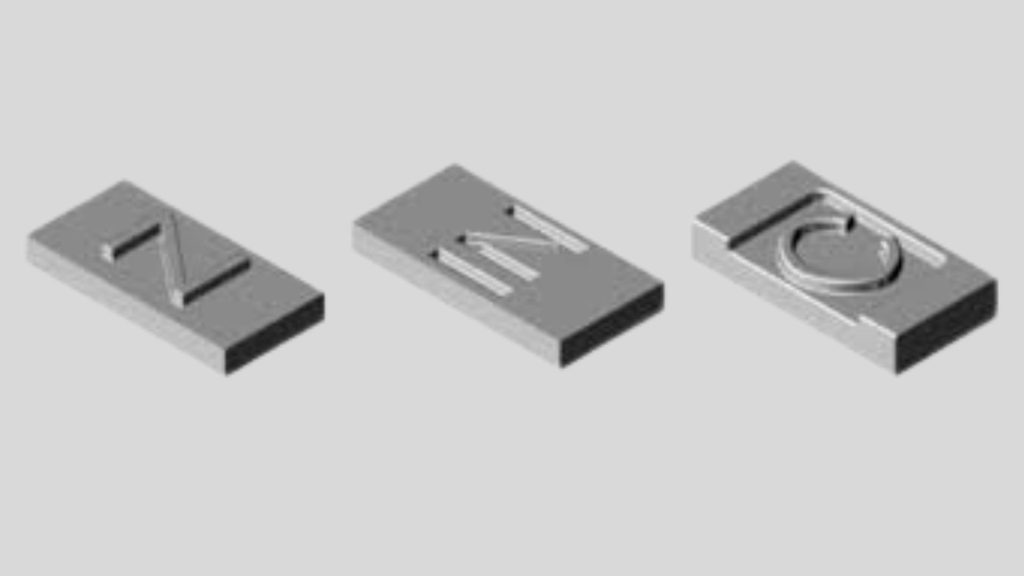

Como evitar cortes inferiores

Os rebaixos são as regiões da geometria da peça que não podem ser facilmente ejetadas para fora da matriz. Embora seja inevitável em alguns casos, os rebaixos tornam o ferramental mais difícil e caro.

Diretrizes:

- Redesenhar as características para eliminar os cortes inferiores sempre que possível.

- Caso sejam necessários cortes inferiores, podem ser usadas ações laterais, levantadores ou núcleos dobráveis.

- A profundidade e a área do corte inferior devem ser mantidas em um nível mínimo para minimizar a complexidade.

- Os cortes inferiores são evitados, o que facilita o projeto da matriz e diminui os problemas na produção.

Tolerâncias

Geralmente, são necessárias tolerâncias dimensionais estreitas em peças de precisão. A fundição de zinco é muito precisa e há certos aspectos que eu precisaria considerar no projeto.

Dicas de tolerância:

- Tolerância dimensional geral:Peças pequenas e médias: +-0,1-0,2 mm.

- Dimensões críticas: Fixação após a fundição com usinagem.

- Tolerância de encolhimento: Projeto: Como a contração normalmente varia entre 0,5 e 1,5%, dependendo do tamanho da peça, ela deve ser projetada tendo isso em mente.

O planejamento eficaz de tolerância é usado para garantir que as peças se encaixem e funcionem conforme o esperado.

Encolhimento e controle de empenamento

Quando o zinco derretido é solidificado, ocorre o encolhimento, resultando em alterações dimensionais ou vazios. O empenamento pode ocorrer quando as paredes não são retas ou as nervuras são mal desenvolvidas.

Diretrizes:

- Mantenha a espessura da parede uniforme.

- Fornece suporte com a ajuda de nervuras e reforços.

- Grandes superfícies planas devem ser evitadas; uma leve curvatura deve ser adicionada para aliviar o empenamento.

- Camadas grossas em posições que não são vitais.

O encolhimento e o empenamento são resolvidos, o que minimiza a rejeição e também garante a qualidade.

Seleção de materiais

A seleção da liga de zinco é importante para o desempenho da peça. Ligas de zinco comuns:

- Zamak 2:Boa resistência à corrosão, alta resistência, peças estruturais.

- Zamak 3: Esse é o mais comumente usado, pois apresenta boa corrosão e boas propriedades mecânicas.

- Zamak 5: A resistência é aumentada, as paredes mais finas e as peças finas minúsculas.

A escolha da liga garante as melhores propriedades mecânicas e capacidade de fundição.

Considerações sobre custos

- O design tem um impacto no custo das peças fundidas de zinco:

- As geometrias podem ser complexas, o que aumenta o custo das ferramentas.

- As grandes diferenças na espessura da parede causam defeitos e sucata.

- São necessários mais mecanismos de matriz em cortes inferiores.

- As tolerâncias estreitas podem ser usinadas secundariamente.

O equilíbrio entre a complexidade e a capacidade de fabricação do projeto reduzirá os custos e não a qualidade.

Fundição sob pressão de zinco: Qual é o futuro da fundição sob pressão de zinco?

O futuro da fundição sob pressão de zinco parece promissor, com processos mais precisos, mais automatizados e mais amigáveis ao meio ambiente. As empresas também têm como objetivo fabricar componentes menos pesados, mais vigorosos e mais sofisticados com menos desperdício de produção e consumo de energia. O software de design e os métodos de acabamento de superfície também estão criando qualidade e eficiência por meio de inovações.

Qual é a estratégia futura da GC Precision Mold?

Para atender às demandas futuras do setor, a GC Precision Mold se concentra na tecnologia moderna, no nível de especialização e no uso de maquinário moderno. Nossa filosofia é ser inovadora, sustentável e fornecer peças com precisão ainda maior para mercados em constante mudança.

Conclusão

A fundição sob pressão de zinco é um procedimento rápido e confiável que pode ser usado para criar componentes de alta precisão com formas complexas, tolerâncias rígidas e acabamentos de superfície elevados. Políticas rigorosas de projeto, incluindo a manutenção da espessura da parede constante, a incorporação de rascunho, incluindo nervuras e filetes, e a maximização do raio do canto e do máximo de saliências, tornarão as peças fortes, duráveis e sem defeitos. Os acabamentos de superfície e a ejeção também são bem planejados, o que aumenta a funcionalidade e minimiza os requisitos de pós-processamento.

A cooperação com um fabricante profissional e experiente aumenta essas vantagens. A GC Precision Mold se concentra na fabricação de peças fundidas sob pressão de zinco de alta qualidade e precisão para um grande número de setores. Nossa equipe oferece serviços de projeto até a produção com alta qualidade e consistência de peças que são rigorosamente projetadas de acordo com as especificações. Com base na ideia de precisão, confiabilidade e satisfação do cliente, a GC Precision Mold pode fornecer seus componentes que não apenas funcionarão perfeitamente, mas também garantirão o sucesso de seus negócios de forma eficiente e confiante.

Perguntas frequentes

O que é fundição sob pressão de zinco?

A fundição de zinco é usada na produção de peças específicas e elaboradas, despejando o zinco fundido em um molde.

Então, qual é a importância das diretrizes de design?

Eles ajudam a evitar defeitos, como encolhimento ou empenamento, e garantem que as peças sejam resistentes e corretas.

Quais são os acabamentos de superfície disponíveis para peças de zinco?

Alguns dos acabamentos mais comuns são o polimento, a galvanização, a pintura, o revestimento em pó e a texturização.

É possível usar peças fundidas de zinco com roscas?

Sim, porém, com roscas finas ou pequenas, os insertos roscados são mais convenientes para aumentar a resistência.

Por que escolher a GC Precision Mold?

A GC Precision Mold oferece peças de alta qualidade, boas e precisas em um nível profissional e bom atendimento ao cliente.

0 comentários