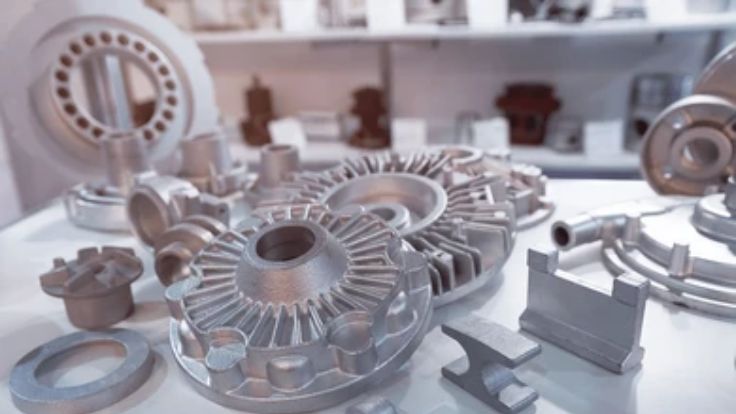

O alumínio fundido é um dos materiais mais versáteis e necessários entre os milhares de materiais usados na produção de veículos. O setor automotivo global é um dos mais dinâmicos e de mudanças rápidas do mundo, que depende muito da inovação, da eficiência e da relação custo-benefício. Sua relação força-peso, resistência à corrosão e capacidade de resistir a condições extremas resultaram em seu uso como o material preferido em componentes automotivos, como blocos de motor e rodas. Neste artigo, faremos uma análise aprofundada sobre o papel dos fornecedores de peças automotivas de alumínio fundido, a posição dos fornecedores na cadeia de suprimentos global e as informações que os compradores precisam saber antes de fazer a escolha correta.

Também abordaremos neste guia a necessidade de lidar com fabricantes confiáveis de peças automotivas de alumínio fundido e a necessidade de alta qualidade. peças automotivas de alumínio fundido nos diversos tipos de veículos.

Por que o alumínio é o metal preferido em peças automotivas

O uso do alumínio no setor automobilístico não é novo; ele foi usado no início do século XX, mas sua importância aumentou muito nas últimas décadas. Como cada vez mais órgãos reguladores continuam pressionando os fabricantes de automóveis a minimizar as emissões e aumentar a eficiência do combustível, os fabricantes de automóveis estão buscando materiais leves que não afetem sua durabilidade.

- Vantagem do peso leve: O alumínio é quase três vezes mais leve que o aço e, portanto, é aplicável na redução de peso.

- Força e resistência: O alumínio fundido é leve, mas tem grande resistência à tração, o que significa que pode resistir à pressão mecânica.

- Resistência à corrosão: As condições automotivas expõem as peças à água, ao sal e a produtos químicos. O alumínio possui uma camada natural de óxido, que diminui a corrosão.

- Condutividade térmica: O alumínio é rápido na condução de calor, e isso é bastante necessário em peças como os cabeçotes de cilindro e as carcaças do motor.

Devido a essas vantagens, os fabricantes de peças automotivas de alumínio fundido ainda estão se desenvolvendo para que possam atingir os padrões modernos de engenharia com ligas e métodos de fundição para produzir peças.

Processo de fabricação de peças automotivas de alumínio fundido

Preparação de moldes e padrões

Isso é feito por meio do desenvolvimento de um padrão que seria uma duplicata da forma final da peça. Esse padrão pode ser feito em cera, madeira ou metal, dependendo da técnica de fundição. Em seguida, ele é fundido em um molde, que pode ser de areia (fundição em areia), de aço reutilizável (fundição em matriz ou molde permanente) etc. O molde deve ser preciso, pois ele determina a qualidade da peça.

Derretimento do alumínio

Os lingotes ou sucata de alumínio reciclado são derretidos em um forno com temperaturas de aproximadamente 660 °C (1220 °F). Elementos como silício, magnésio ou cobre podem ser adicionados nessa etapa para conferir ao metal determinadas características que permitam seu uso em várias aplicações automotivas.

Fundição ou inoculação do metal

Depois que o alumínio derretido e refinado é derramado ou injetado no molde, o molde é preenchido. Durante a fundição de alta pressão, o metal é derramado no molde, onde é empurrado com muita pressão para garantir uma fundição sólida e precisa. No molde permanente ou na fundição em areia, o metal fundido é naturalmente ou por meio de baixa pressão, forçado a preencher a cavidade do molde.

Resfriamento e solidificação

O metal de alumínio contido no molde se solidifica e esfria, assumindo a forma do molde. O tempo necessário para o resfriamento é determinado pelo tamanho e pela complexidade de uma peça. É muito importante ter um resfriamento controlado para evitar tensões internas, rachaduras ou porosidade na peça fundida.

Remoção da fundição

Depois que a areia se solidifica, o molde é quebrado (no método de fundição em areia) ou o molde permanente é aberto (no método de fundição em molde permanente) para liberar a peça recém-formada. Uma quantidade supérflua de metal, que pode ser chamada de flash ou sprue, é cortada.

Tratamento térmico e acabamento

O tratamento térmico é usado para melhorar as propriedades mecânicas, como resistência e tenacidade, em muitas peças fundidas automotivas. Em seguida, as peças são finalizadas por meio de usinagem, polimento ou revestimento para completar as peças com especificações precisas.

Inspeção de qualidade

Por fim, cada componente é inspecionado e testado. Fornecedores sofisticados tendem a envolver os testes de raios X, ultrassônicos e dimensionais, partindo do pressuposto de que os fabricantes de peças automotivas de alumínio fundido fornecem componentes de alto desempenho e livres de defeitos.

Uso de alumínio fundido na indústria automobilística

Os fabricantes de automóveis estão baseando seus projetos em um amplo espectro de peças de alumínio fundido, que influenciam o desempenho e a segurança. As mais difundidas são conhecidas como peças automotivas de alumínio fundido:

- Blocos de motor: Leve. São fundidos com precisão para resistir a altas pressões de combustão.

- Cabeçotes de cilindro: Eles são moldados em termos de condutividade térmica e resistência ao calor extremo.

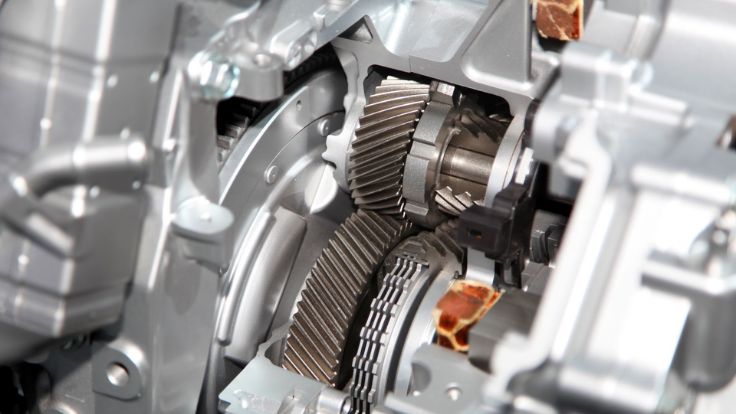

- Caixas de transmissão: Permite resistência sem peso adicional.

- Componentes da suspensão: A suspensão é construída com a ajuda de braços de controle e suportes de alumínio, que reduzem a massa não suspensa do carro e melhoram o manuseio.

- Rodas e aros: O design robusto e elegante melhora o desempenho e a aparência.

- Componentes de EVs: Os EVs possuem carcaças de alumínio ao redor das baterias, o que torna os carros mais pesados para percorrer longas distâncias.

A necessidade dessas peças pressupõe que os fornecedores devem ter uma produção de classe mundial. Atualmente, os principais produtores de peças automotivas em alumínio fundido estão incorporando novas tecnologias, como fundição sob pressão, fundição em areia, fundição em molde permanente e fundição a vácuo, para atender às exigências de muitos clientes.

Materiais em peças automotivas de alumínio fundido

Ligas de alumínio

A liga de alumínio é a principal fonte de peças fundidas para automóveis. O alumínio em sua forma mais pura é muito macio para ser usado na maioria das aplicações automotivas, por isso é combinado com outros componentes para lhe dar força, durabilidade e resistência ao desgaste. Essas ligas são projetadas para trabalhar sob as forças de motores, suspensões e sistemas de alto desempenho com peso mínimo.

Principais elementos de liga

A adição de vários metais é feita ao alumínio para aprimorar suas características. O silício (Si) aumenta a capacidade de fundição e minimiza o desgaste, por isso é normalmente usado em peças de motores. O magnésio (Mg) é usado para fortalecimento e resistência à corrosão e, portanto, é aplicável nas rodas e nos componentes estruturais. O cobre (Cu) é um endurecedor e também pode ser usinado; no entanto, é usado principalmente em aplicações de baixa temperatura. O zinco (Zn) também pode ser adicionado como agente de reforço, mas não é muito usado em componentes automotivos de alta temperatura.

Tipos de ligas comuns

Há várias ligas de alumínio que são populares no setor automotivo. As ligas Al-Si são usadas em blocos de motor, cabeçotes de cilindro e carcaças de transmissão devido à sua capacidade de suportar o calor e o desgaste. A leveza e a resistência à corrosão das ligas Al-Mg fazem com que elas sejam preferidas na fabricação de rodas, partes da carroceria e partes do chassi. A resistência das ligas Al-Cu é apreciada, e muitos componentes sujeitos a cargas pesadas ou alto estresse são feitos de Al-Cu.

Sustentabilidade e reciclagem

Um dos maiores méritos do alumínio é que ele pode ser reciclado. Ao contrário da maioria dos materiais, o alumínio é reciclável com facilidade e não se perde no processo. Os lingotes de alumínio reciclado agora são usados por muitos fornecedores modernos em sua tecnologia, uma tecnologia que não apenas reduz o impacto ambiental, mas também garante a redução de custos. Isso faz com que a fundição de alumínio seja uma solução muito sustentável para o setor automotivo.

Principais características dos fornecedores de peças automotivas de alumínio fundido

A seleção de um fornecedor pode ser um sucesso ou um fracasso para a linha de produção de uma montadora. Os fornecedores confiáveis de alumínio fundido têm várias características em comum com os demais:

Padrões de qualidade e certificações

A certificação internacional de qualidade deve ser aceitável para os fornecedores, então é a ISO/TS 16949 ou a IATF 16949 que demonstra uma mudança na coerência da qualidade. Os fabricantes mais bem-sucedidos de peças automotivas feitas de alumínio fundido não apenas seguem as regras e os regulamentos, mas também oferecem métodos mais avançados de inspeção, como raios X ou medidas ultrassônicas.

Capacidade e tecnologia de produção

As fundições de alta capacidade e os equipamentos modernos dos fornecedores serão capazes de entregar grandes pedidos no prazo. Processos como fundição de alta pressão e fundição de baixa pressão aumentam a precisão das peças, diminuem a porosidade e melhoram a uniformidade.

Suporte de engenharia e personalização

As empresas automotivas tendem a precisar de peças personalizadas. Os fornecedores internos, inclusive aqueles que possuem P&D interno, podem ajudar os clientes no projeto de peças, no teste de protótipos e também em iterações rápidas.

Confiabilidade da cadeia de suprimentos

A fabricação de automóveis no mundo é baseada em cronogramas rígidos. Os fornecedores que são confiáveis têm sistemas de logística poderosos e planejamento de contingência para contornar o problema.

Competitividade de custos

Assim como a qualidade é o principal fator, a eficiência de custo também é importante. Um fornecedor eficaz é aquele que é acessível e, ao mesmo tempo, durável, de modo que as peças automotivas de alumínio fundido sejam acessíveis a todos os tipos de veículos.

Formas de peças automotivas de alumínio fundido

Fundição sob pressão

A maneira mais popular de fabricar peças automotivas de alto volume é por meio da fundição de alumínio. O alumínio fundido é forçado a entrar em um molde de aço sob alta pressão, formando formas perfeitas e complicadas. Esse é o melhor processo a ser usado em componentes como carcaças de transmissão, blocos de motor e componentes estruturais, pois eles são uniformes e resistentes, com um fino acabamento superficial.

Fundição em areia

A fundição em areia envolve a moldagem de alumínio na areia. Ela é muito versátil e, portanto, pode ser usada em peças grandes, como blocos de motor e cabeçotes de cilindro, durante baixos volumes de produção. Embora a fundição em areia não tenha a precisão da fundição sob pressão, ela é barata e pode ser usada para fazer protótipos e fundições personalizadas.

Fundição de molde permanente

Na fundição com molde permanente, são empregados moldes permanentes de aço ou ferro, em vez de areia. Isso proporciona uma peça mais forte com alta qualidade de superfície em comparação com a fundição em areia. É comumente aplicado a rodas, braços de suspensão e elementos estruturais que exigem durabilidade e consistência.

Fundição de baixa pressão

A fundição de baixa pressão é o método de colocar alumínio fundido em um molde por meio da pressão de gás. Esse processo aumenta a resistência e minimiza a porosidade e as qualidades mecânicas dos itens, o que é eficaz em rodas, freios e outros componentes importantes de segurança que exigem resistência e confiabilidade.

Fundição a vácuo

Quando a qualidade e a integridade máximas da estrutura são necessárias, a fundição a vácuo é aplicada. Ela também é capaz de produzir alta resistência e reduzir a porosidade no molde por meio da remoção do ar e dos gases no processo de fundição. É comumente usado em componentes de nível aeroespacial e também tem sido usado em aplicações automotivas de alto desempenho, como em motores de corrida.

O mundo dos componentes automotivos de alumínio fundido

O mercado de peças de alumínio fundido tem crescido constantemente devido ao aumento das taxas de fabricação de veículos e à adaptação do mundo à mobilidade elétrica. Investigaremos as seguintes tendências que definem esse mercado:

Aumento da demanda por veículos elétricos (EVs)

Os fabricantes de veículos elétricos dependem fortemente do alumínio como suplemento para grandes conjuntos de baterias. Os sistemas de EV incorporam carcaças, estrutura e resfriamento de alumínio fundido.

Sustentabilidade e reciclagem

É possível reciclar 100% do alumínio sem que as características do material sejam perdidas. Vários fabricantes de peças automotivas de alumínio fundido estão operando com sistemas de reciclagem para atender às necessidades de sustentabilidade dos fabricantes de automóveis e reduzir as implicações para o meio ambiente.

Centros de produção regionais

Ásia-Pacífico: A China e a Índia estão à frente em termos de capacidade de produção, e há muitos fornecedores de ambos no mercado doméstico e no exterior.

Europa: A Alemanha, a Itália e o Leste Europeu têm uma vasta experiência em fundição de precisão para engenharia automotiva.

América do Norte: Os fornecedores das montadoras mundiais são numerosos nos EUA e no México.

Avanços tecnológicos

As práticas do Industry 4.0 que estão sendo implementadas pelos fornecedores incluem monitoramento baseado em IoT, automação robótica e manutenção preditiva para se tornarem mais eficientes.

Peças de alumínio fundido no setor automotivo?

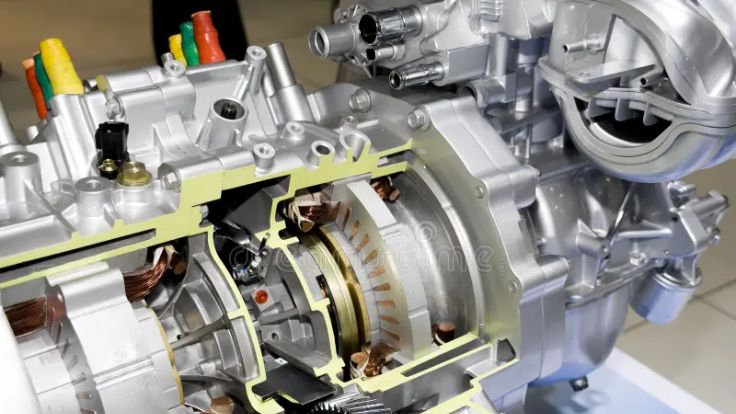

Motor e trem de força

O alumínio fundido é amplamente utilizado em blocos de motor, cabeçotes de cilindro, cárteres de óleo e carcaças de transmissão. Essas seções têm a vantagem de serem leves, resistentes ao calor e à corrosão e, portanto, os veículos são eficientes e não fracos.

Chassi e suspensão

Os braços de controle, as juntas de direção e os subquadros são materiais comuns que consistem em alumínio fundido. Esses componentes reduzem a massa não suspensa, o que melhora o manuseio, o conforto ao dirigir e o consumo de combustível.

Rodas e exterior

As rodas de liga leve são fabricadas principalmente com alumínio fundido porque são resistentes e têm menos peso ao girar. O suporte do espelho, o trilho do teto e alguns painéis estruturais também são feitos de alumínio para serem robustos e flexíveis no design.

Veículos elétricos (EVs)

As carcaças da bateria, as carcaças do motor e os sistemas de resfriamento dos EVs são baseados em alumínio fundido. O fato de ser leve compensa o peso das baterias pesadas, e as características térmicas do item permitem regular a temperatura e garantir maior segurança.

Os problemas do setor

Independentemente de seu desenvolvimento, o setor de alumínio fundido precisa lidar com vários problemas:

- O preço do alumínio é volátil - O preço do alumínio varia de acordo com a oferta e a demanda de alumínio no mundo, e isso afeta os fornecedores.

- Leis ambientais As rigorosas leis de emissões da fundição significam que o uso de tecnologias mais limpas é caro.

- Interrupções na cadeia de suprimentos Eventos internacionais, inclusive pandemias ou disputas políticas, podem atrasar as remessas e aumentar as despesas.

- Competição - Há vários outros concorrentes no mercado na forma de outros fabricantes de peças automotivas de alumínio fundido e, portanto, os fornecedores devem se diferenciar por serem inovadores e oferecerem serviços.

Seleção do fornecedor certo

No caso das empresas automotivas, a seleção de um fornecedor adequado não é uma questão de preço, mas de relações de longo prazo. Veja a seguir as etapas de avaliação de fornecedores:

- Determine suas qualificações e a adesão aos padrões internacionais.

- Verifique seus estudos de caso e seu portfólio para determinar a confiabilidade.

- Quando possível, examine suas instalações para ver os recursos de produção.

- É melhor buscar protótipos primeiro e depois se comprometer com a produção em massa.

- Compare as redes de logística para entregar no prazo.

Por fim, as melhores relações alcançadas são aquelas em que o fornecedor é congruente com as necessidades técnicas, as considerações de custo e os objetivos de sustentabilidade da montadora.

Futuro das peças automotivas de alumínio fundido

No futuro, as peças automotivas de alumínio fundido terão uma alta demanda. Essa tendência será motivada por vários fatores:

- Eletrificação de veículos: Com o crescente número de veículos elétricos em todo o mundo, os componentes de alumínio fundido se tornarão um aspecto importante da segurança, da eficiência e da eficácia desses veículos.

- Requisitos de redução de peso: As leis na Europa, América do Norte e Ásia obrigarão ainda mais os fabricantes a recorrer a materiais mais leves.

- Inovação no desenvolvimento de ligas: O O desenvolvimento de ligas de nova geração, que são mais resistentes e têm melhores características térmicas, aumentará o uso do alumínio.

- Combinação com a manufatura aditiva: Os fornecedores têm tentado combinar a fundição convencional com a impressão 3D para minimizar o desperdício e melhorar o design das peças.

Com essas tendências, a maioria dos principais fabricantes de peças automotivas de alumínio fundido permanecerá no topo do setor.

Sobre a GC Precision Mould

Na GC Precision Mould, estamos no negócio de fornecer peças automotivas de alta qualidade feitas de alumínio fundido para os principais fabricantes em um cenário global. Com modernas tecnologias de fundição, instalações de última geração e foco na precisão, somos capazes de oferecer componentes que atendem aos rigorosos requisitos do setor automotivo moderno. Nossos produtos, incluindo blocos de motor e carcaças de transmissão, rodas, componentes de suspensão e gabinetes de bateria para veículos elétricos, são projetados para serem fortes, duráveis e de alto desempenho.

Colaboramos com os clientes para fornecer-lhes soluções personalizadas, começando com o desenvolvimento de protótipos e estendendo-se a toda a linha de produção, garantindo que ela seja eficiente e confiável em todos os níveis. Com uma combinação de rigoroso gerenciamento de qualidade, sustentabilidade e novas tecnologias de ligas, a GC Precision Mould é um parceiro confiável das montadoras e dos fornecedores de primeira linha. Nosso foco é fornecer soluções para a mobilidade no futuro, apoiando o alumínio fundido leve, eficiente e confiável.

Conclusão

O setor automotivo está passando por uma enorme mudança, e o alumínio fundido tem um papel importante a desempenhar no futuro do setor. A tecnologia de fundição de alumínio está no centro do design contemporâneo de veículos, pois aumentou a eficiência de combustível e facilitou o alto crescimento dos veículos elétricos.

Para os compradores, a cooperação com fornecedores respeitáveis de peças automotivas de alumínio fundido garantirá componentes duradouros, leves e econômicos que possam atender às necessidades dos carros modernos. Os fornecedores que têm uma combinação de conhecimento técnico, alta produção e confiabilidade logística são os melhores para agregar valor.

Com o foco contínuo em sustentabilidade e inovação entre os fabricantes de automóveis, o relacionamento entre os OEMs e os chamados fabricantes de peças automotivas de alumínio fundido será ainda mais importante. A necessidade de peças automotivas de alumínio fundido de alta qualidade em todo o mundo continuará a aumentar, e os fornecedores que se sintonizarem com as tecnologias emergentes e a dinâmica do mercado não serão dispensáveis para a cadeia de suprimentos automotiva.

Perguntas frequentes

Que tipos de peças são fabricadas pela GC Precision Mould?

Nossa linha de produtos inclui uma enorme variedade de componentes automotivos de alumínio fundido, como blocos de motor, cabeçotes de cilindro, carcaças de transmissão e componentes de suspensão, além de gabinetes de bateria para veículos elétricos.

O que você considera seus métodos de casting?

Trabalhamos diretamente com fundição de alta pressão, fundição de molde permanente e fundição em areia com base na complexidade e nas necessidades de cada peça.

Seu projeto e prototipagem são personalizados?

Sim, nosso grupo de engenharia lida com nossos clientes de um conceito a um protótipo para garantir que um componente seja específico para um determinado uso automotivo.

Quais são as formas de garantia de qualidade da GC Precision Mould?

Aderimos às melhores práticas internacionais, como a IATF 16949, e empregamos modernos equipamentos de inspeção, como equipamentos de raios X e ultrassônicos, para garantir que as peças finais estejam livres de defeitos.

A GC Precision Mould é capaz de fornecer grandes quantidades de produção?

Com certeza. Com equipamentos modernos e instalações de fabricação produtivas, somos capazes de processar pequenos trabalhos sob encomenda, bem como pedidos de produção em grande escala.

0 comentários