A fundição de alumínio em areia é uma das formas mais populares de produzir peças e componentes de liga de alumínio e combina os benefícios da flexibilidade, do custo econômico e da possibilidade de fundir geometrias complexas. A tecnologia usada nesse processo é o derramamento de alumínio fundido em um molde de areia para criar um componente sólido após o resfriamento e a solidificação. Ela é muito procurada em operações como as automotivas, aeroespaciais e de manufatura para a fabricação de peças complexas, protótipos e produtos de alto volume. Veremos a seguir os princípios básicos da fundição em areia de alumínio, o processo a ser seguido, seus benefícios e usos.

O que é fundição de alumínio em areia?

A fundição de alumínio em areia é um processo de fundição de metal no qual a liga de alumínio é derretida e despejada em um molde de areia. O padrão é feito comprimindo-se um molde de areia ao redor do padrão do item a ser fundido, o que produz um orifício no qual o alumínio derretido é despejado. Depois de um determinado tempo, o alumínio esfria e se solidifica, e o molde é quebrado para mostrar a peça final. A fundição em areia V é uma das formas mais antigas e flexíveis de fundição, e pode ser usada para produzir componentes de alumínio pequenos e grandes.

Qual é o apelo da fundição em areia de alumínio?

- Barato: É relativamente barato promover a produção de volumes baixos e médios, principalmente de peças complexas e grandes.

- Flexível: Ele é flexível e pode ser usado em formas simples e complexas.

- Versatilidade: O alumínio é muito versátil e pode ser usado em uma ampla variedade de aplicações, como carrocerias de automóveis, aeroespacial ou até mesmo em maquinário industrial, pois é mais leve e não corrói.

O processo de fundição de alumínio em areia é um processo de fabricação crucial. É simples, versátil e o processo tem a capacidade de produzir peças robustas e duráveis a um custo muito acessível.

Processamento de fundição de alumínio em areia

Essas são as etapas críticas envolvidas nos procedimentos geralmente envolvidos nos processos de fundição de alumínio em areia:

- Criação de padrões: A parte inicial da fundição em areia de alumínio também começa com a criação do padrão. O padrão é uma duplicata da peça que será fabricada e normalmente pode ser composto de cera, metal ou outra substância não permanente. Os moldes são feitos levando-se em conta o encolhimento do alumínio, que, à medida que esfria, deve se contrair, e geralmente são revestidos com uma fina camada de areia ou outras camadas para permitir que o molde seja removido mais facilmente após a fundição.

- Fabricação de moldes: Quando o padrão é preparado, o molde é formado usando o padrão. O padrão é coberto com uma combinação de areia e aglutinante para formar o molde. Geralmente, trata-se de um tipo especial de areia que é combinado com um agente aglutinante, como argila ou resina, para torná-lo firme. Para criar um molde sólido em torno do padrão, a areia é compactada firmemente de modo a deixar espaço para que o alumínio derretido escorra e dê forma ao componente.

- Criação de núcleo: Caso a peça a ser fundida tenha saídas ou cavidades ocas, ela será fundida e, em seguida, os machos serão feitos e fundidos na cavidade do molde. Na fundição subsequente, eles preparam núcleos feitos de areia ou outro material, que são dispostos de modo que as características internas sejam as desejadas na fundição final.

- Derretimento e derramamento: Depois que o molde é preparado, o alumínio é derretido em um forno. O ponto de fusão do alumínio é relativamente baixo (variando em torno de 660 o C ou 1220 o F), portanto, é fácil de ser derretido para ser fundido. Em seguida, o alumínio derretido passa lentamente por um sistema de passagem ou por um canal de entrada na cavidade do molde. O molde assume a forma do padrão, e o metal preenche o molde.

- Derramamento e solidificação: Quando o molde é derramado, o alumínio derretido se solidifica à medida que esfria. A taxa de resfriamento pode influenciar as propriedades finais do material, por exemplo, a resistência e o acabamento da superfície do material. Dependendo do tamanho e da complexidade da fundição, o resfriamento pode levar de alguns minutos a horas.

- Mold Casting off: O molde é quebrado pela ação de resfriamento do alumínio e sua solidificação. Geralmente, ele é manipulado manualmente ou com objetos de máquina. O molde em areia é quebrado e a peça é retirada.

- Acabamento: Após a remoção da peça, ela pode ser submetida a outros procedimentos de acabamento, como jateamento de areia, usinagem ou processos de superfície, a fim de fornecer as dimensões, a textura e o acabamento desejados.

Formas de fundição em areia de alumínio

A fundição de alumínio em areia pode ser classificada em alguns tipos diferentes em termos do tipo de moldagem e do material de moldagem. Todos os tipos têm características exclusivas que são mais bem aplicadas em diferentes áreas de uso e produção. Algumas das principais categorias de fundição de alumínio em areia são:

- Fundição em areia verde

- Resina Fundição em areia

- Fundição de molde (ou fundição de espuma perdida)

- Fundição em areia sem cozimento

- Esse é o Cold Box Sand Casting.

- A fundição de precisão em areia foi chamada de Shell Molding.

1. Fundição em areia verde

O tipo mais comum e mais barato de fundição em areia é a fundição em areia verde. Ela tem uma combinação de areia, água e argila para completar o molde. Isso é feito com a criação de um molde em areia úmida ou verde, o que lhe confere a aderência necessária. Os moldes feitos de areia verde são simples de criar, podem ser usados várias vezes e, comparativamente, podem levar pouco tempo para serem feitos.

Vantagens:

- Eles são baratos e podem ser facilmente aplicados em produções de baixo a médio volume.

- Ele pode ser usado para fabricar peças grandes e pequenas.

- O processo de fabricação de moldes é simples e economiza tempo.

- A reciclagem da areia pode ser feita após cada fundição

Desvantagens:

- Textura irregular do molde em comparação com outros procedimentos de fundição.

- A menor precisão dimensional

- A umidade no molde pode causar mais porosidade no Can.

Aplicativos:

- Os blocos de motor e cabeçotes são peças automotivas.

- Grandes máquinas industriais

- Diferentes partes do maquinário

2. Fundição em areia de resina

A fundição em areia com resina envolve a mistura de areia e uma resina formada artificialmente para ser usada como material de ligação. Esse processo dará origem a um molde mais forte e permanente do que o processo de areia verde, pois o agente de ligação da resina será mais forte e os resultados darão qualidade e resistência à superfície. A areia de resina é mais difícil, permitindo assim projetos de moldes mais complexos e finos.

Vantagens:

- Produz um acabamento de alta qualidade e peças lisas.

- Os bolores de tipo superior são caracterizados por uma maior tolerância

- Permite um aumento na taxa de produção e redução de peças miniaturizadas.

Desvantagens:

- Maior gasto de material em comparação com a areia verde

- A resina leva tempo para curar e endurecer.

- Eles não são adequados para peças fundidas muito grandes.

Aplicativos:

- componentes da tecnologia de precisão

- Peça que precisa de alto acabamento, como engrenagens e turbinas.

- Componentes aeroespaciais e automotivos.

3. Fundição de espuma perdida (Lost Foam Casting)

Esse método de fundição é usado para produzir muitos automóveis. O padrão assume a forma de uma concha de espuma e é revestido com uma pasta de cerâmica. No processo tradicional, a forma da espuma é liquefeita pelo metal quente para formar um orifício que é o molde. Isso é benéfico, pois ajuda a criar formas que, de outra forma, seriam complicadas de fazer usando moldes comuns.

Vantagens:

- Posso criar formulários complexos adequadamente.

- A obra-prima das belas formas e da decoração.

- Oferece excelente acabamento, que normalmente precisa de muito pouco acabamento.

Desvantagens:

- Eles são caros em comparação com o processo tradicional de fundição em areia.

- Demora mais tempo, pois a casca de cerâmica precisa ser curada.

- Não é aplicável na produção em massa.

Aplicativos:

- Uma lâmina de turbina é um componente de uma aeronave.

- Precisão do instrumento médico: A ferramenta de precisão da medicina

- Pedaços de pequenas coisas.

4. Fundição em areia sem cozimento

Na fundição em areia sem cozimento, uma mistura de areia é unida por um aglutinante químico que não precisa secar ou ser cozido. É possível fazer o molde e usá-lo para fundir o material. A mistura de areia é feita em areia no-bake, que normalmente é curada quimicamente e não por calor, tornando-se assim mais eficiente em algumas aplicações.

Vantagens:

- Mais rápido do que os métodos tradicionais porque não há cozimento ou secagem dos alimentos

- Os Estados de superfície são concluídos de forma satisfatória

- Ele é usado na fabricação de volumes baixos e médios.

Desvantagens:

- Bem, não é realmente o melhor para produção de volumes muito altos, pois o aglutinante requer tempo para curar.

- É provável que se tenha menos precisão com ele, como na moldagem de conchas.

Aplicativos:

- Peças industriais de pequeno e médio porte.

- Soldagem industrial, por exemplo, suportes, flanges.

- A forma complexa que está inscrita em qualquer país.

5. Caixa fria para fundição em areia

Fundição em areia em caixa fria Um aglutinante químico de cura a frio é usado na construção do molde. O aglutinante é misturado com areia, e a mistura resultante é prensada em uma caixa de molde em torno de um desenho artístico. A mistura de areia é endurecida no molde por gás (normalmente gás amina), e isso é feito por empacotamento. O método tem a vantagem de oferecer moldes de alta resistência necessários para a produção das peças mais complexas e precisas.

Vantagens:

- Ele é muito resistente e muito preciso em termos dimensionais.

- Ele pode ser usado na fabricação de peças complexas e de paredes finas.

- Ajuda a minimizar as falhas da moldagem, ou seja, a porosidade e o encolhimento.

Desvantagens:

- Proibição do custo de matérias-primas

- Ele tem tratamento e parafernália especiais.

Aplicativos:

- A superliga nas lâminas da turbina é um exemplo de produto aeroespacial.

- Componentes exatos que precisam estar corretos, engenharia Six-sigma

- Desempenho da montadora de componentes.

6. Fundição em areia precisa

A moldagem de conchas refere-se ao processo pelo qual a mistura de areia fina é aplicada a um padrão feito de metal. Quando o padrão de metal é aquecido, a areia fina (geralmente combinada com um aglutinante, por exemplo, silicato de sódio) é colocada no padrão e o calor é deixado para curar o padrão de areia. Esses moldes são fundidos em um forno. A precisão nesse processo é o bom acabamento da superfície e a precisão no dimensionamento.

Vantagens:

- É fácil e correto.

- É mais bem utilizado na fundição de peças de pequeno e médio porte.

- É feita menos usinagem da pós-fundição.

Desvantagens:

- Isso se torna mais caro e demorado em comparação com a fundição em areia verde.

- Eles eram restritos a componentes menores que tinham uma complexidade relativamente baixa.

Aplicativos:

- As peças de precisão fina são as peças de máquinas, como engrenagens e peças de válvulas.

- Os implantes médicos também são outros implantes de alta precisão.

- Acabamento da superfície: Parte de um carro que precisa de um bom acabamento de superfície

Materiais de fundição em areia de alumínio

Eles vêm em diversas variedades, de acordo com os materiais da fundição em areia de alumínio, que são muito importantes na criação do produto final, o que define a resistência e a durabilidade, além da qualidade do produto. As principais matérias-primas são o metal base (liga de alumínio), a areia de moldagem, o material aglutinante e os aditivos. O que são e como funcionam? Gostaria de dar uma olhada mais de perto em cada uma delas.

1. Ligas de alumínio

As ligas de alumínio são muito importantes no processo de fundição em areia, pois determinam a força do produto final, a resistência à corrosão e a facilidade de fundição. Outras ligas menos características incluem A356, A380 e A413, que se baseiam na área de uso, como componentes de veículos e aeroespaciais, e na especificação de propriedades, como ductilidade, fluidez e resistência ao desgaste.

2. Areia para moldagem (Areia)

A cavidade do molde consiste em areia usada na fundição do alumínio. A areia de sílica mais comum é usada por ter um alto ponto de fusão e estar prontamente disponível, embora possa haver outros tipos de areia, como cromita ou zircão, para obter maior resistência e precisão. O tipo de areia é importante devido à qualidade de seu acabamento na superfície, bem como à estabilidade térmica do molde.

3. Materiais de encadernação

Os aglutinantes são usados para dar resistência ao molde à medida que as partículas de areia se unem. A argila é o material mais comum na fundição em areia verde, enquanto na fundição em areia de resina, a resina é usada para obter mais precisão e melhor resistência do molde. Esses materiais garantirão que o molde seja flexível ao calor do metal fundido.

4. Aditivos

Geralmente, os aditivos são adicionados à areia ou ao alumínio para melhorar certos aspectos de seu comportamento, como acabamento da superfície, resistência e para reduzir seus defeitos, como a porosidade. Os aditivos são necessários para garantir que sejam feitas fundições de alta qualidade com o mínimo de defeitos.

5. Dispositivos de inclusão e de metal

As ligas de alumínio são misturadas com elementos metálicos como cobre, magnésio e silício para melhorar algumas propriedades, como força, resistência à corrosão e dureza. Elas desempenham um papel fundamental na produção de peças que são resistentes a danos presentes em ambientes extremos, como peças automotivas ou aeroespaciais.

6. Outros materiais usados em tipos de fundição especial

Os padrões são formados e moldados a partir de materiais como cera ou até mesmo cerâmica, onde, em um processo chamado shell molding ou fundição de espuma perdida, eles são usados. Esses materiais garantem a produção de componentes complexos e precisos, especialmente nos setores que exigem um design complicado, por exemplo, nos setores de desenvolvimento de alto desempenho.

Vantagens da fundição de alumínio em areia

O processo de fundição de alumínio em areia tem vários benefícios que tornam preferível sua aplicação em muitos setores:

- Custo-efetividade: A fundição em areia é uma das formas mais baratas de fundição de metal e, portanto, é mais indicada para produções de nível baixo e médio. Em termos de material, os custos são menores, pois os moldes de areia também podem ser reciclados.

- Flexibilidade: É um procedimento altamente flexível que pode ser usado para fabricar peças com imensa variação de tamanhos, formas e complexidades. A fundição em areia pode ser usada para produzir geometrias simples e projetos complexos e, portanto, pode atender a uma variedade de requisitos de projeto.

- Ele é tolerante com formas complicadas: A fundição de alumínio em areia é capaz de produzir formas mais complicadas que outras técnicas de fundição não conseguem produzir facilmente, como cavidades internas e cortes inferiores.

- Capacidade de fundir peças grandes: A capacidade de fundir peças grandes também é possível na fundição em areia, em comparação com outras estratégias de fundição de metal que não conseguem fundir peças grandes. Essa é a razão pela qual ela pode ser aplicada para fabricar grandes seções de carros ou aeronaves.

- Tipo de material: O alumínio não é o único metal que pode ser fundido em um molde de areia. Outros metais também podem ser fundidos (por exemplo, cobre, aço e ferro), o que dá ao fabricante opções adicionais com relação ao meio a ser utilizado para produzir o produto desejado.

- Rápida resposta: É o processo que pode ser envolvido em tempos de resposta bastante curtos, especialmente quando se trata de prototipagem, pois eles têm ferramentas leves e há muito pouco tempo perdido em procedimentos de configuração a serem seguidos.

Desvantagens da fundição em areia de alumínio

Apesar de todas as vantagens, a fundição de alumínio em areia tem duas limitações:

- Acabamento deficiente das superfícies: O acabamento da superfície é menor quando se usa a fundição em areia em comparação com outros processos, como a fundição sob pressão. Então, podem ser necessárias algumas manobras, como usinagem ou jateamento de areia, para melhorar a superfície da peça.

- Porosidade: Defeitos de contração ou porosidade (pequenos orifícios no material fundido) podem ocorrer intermitentemente em peças fundidas em areia. Esses fatores podem levar a fragilidades e a um desempenho inferior das peças, especialmente em situações de alta tensão.

- Tolerância dimensional: A fundição em areia não é o padrão quando se trata de tolerâncias dimensionais estreitas. As peças fundidas em areia podem ser extremamente flexíveis, mas não tão rígidas quanto as tolerâncias que podem ser obtidas em alguns dos outros processos, como a fundição sob pressão ou o processo de fundição por cera perdida. Os componentes podem exigir processamento adicional para que se adequem a especificações restritivas.

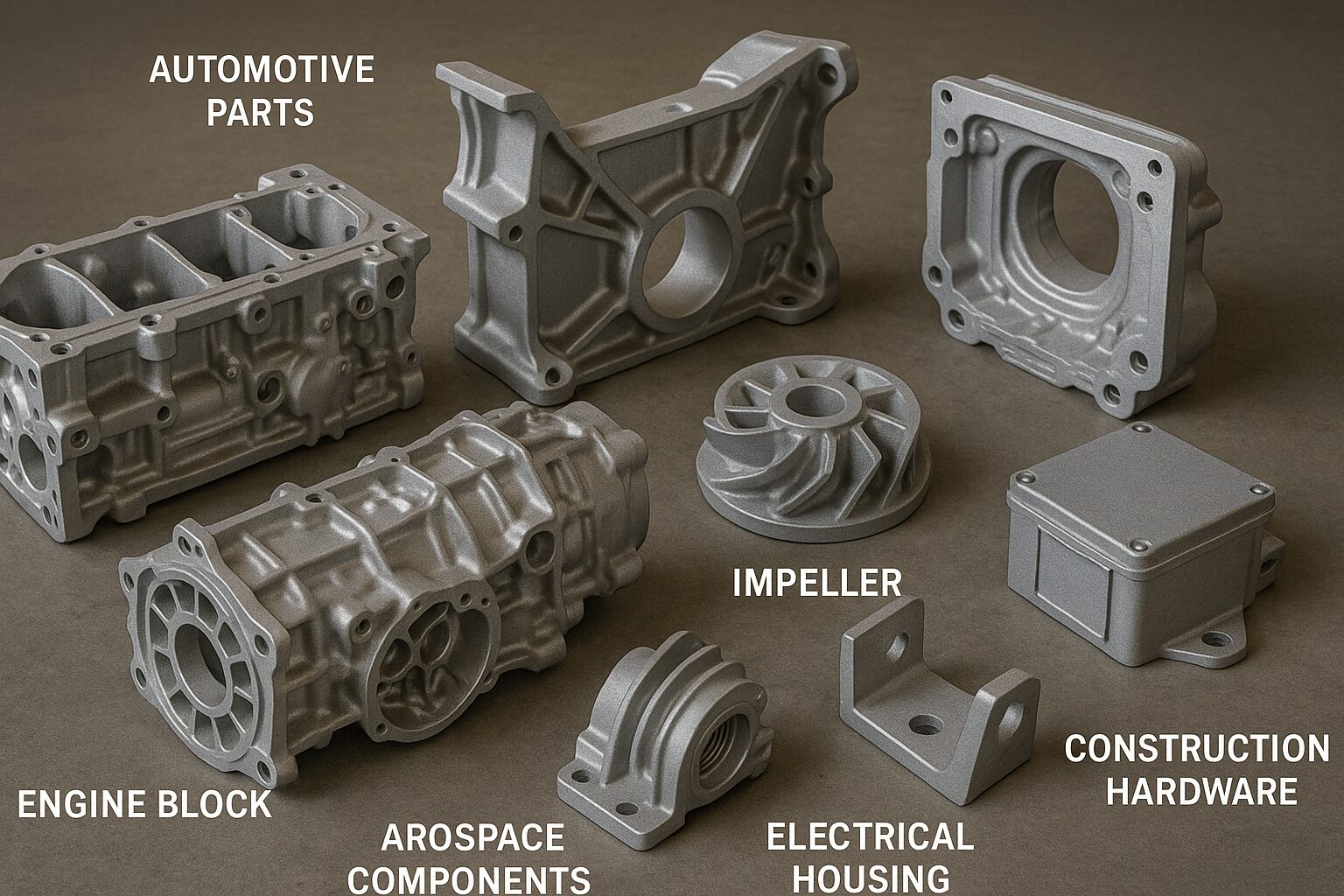

Usos da fundição em areia de alumínio

A fundição em areia de alumínio tem sido aplicada em muitos setores que exigem peças complexas que sejam duráveis e leves. Aplicações: Algumas das aplicações mais comuns são:

- Setor automotivo: A fundição de blocos de motor, cabeçotes de cilindro, caixas de transmissão etc. geralmente é feita com o uso de fundição em areia de alumínio de alta precisão. O fato de ser usado para gerar padrões complexos e espaços ocos é seu uso mais apropriado pelos fabricantes de automóveis.

- Setor aeroespacial: O setor aeroespacial produz componentes de alto desempenho na forma de motores aeroespaciais, suportes aeroespaciais e carcaças aeroespaciais, com o setor aeroespacial usando a fundição em areia de alumínio. Ele também é eficaz em aeronaves porque sua característica de leveza é combinada com a resistência obtida pela técnica de fundição.

- Equipamentos industriais: A fundição em areia de alumínio é comumente usada na criação de peças de máquinas industriais, como bombas, válvulas e engrenagens. Esses materiais devem ser duradouros e resistentes ao desgaste, o que também é proporcionado pelo alumínio.

- Eletrônicos de consumo: Os produtos eletrônicos são adaptados em gabinetes feitos com o processo, com sua capacidade de transferir calor e resistir à corrosão, formando uma boa qualidade que é desejada pelo alumínio.

- Setor marítimo: Os componentes marítimos do setor marítimo, como os componentes dos motores marítimos, as hélices e as carcaças de diferentes equipamentos marítimos, são geralmente feitos de alumínio devido à sua resistência à corrosão.

Futuro da fundição em areia de alumínio

Há uma mudança na fundição em areia de alumínio à medida que a tecnologia e os desenvolvimentos de sustentabilidade mudam.

1. Automação

O setor 4.0 e a automação tornarão as coisas mais eficientes e precisas para minimizar erros e aumentar a consistência com a ajuda de robôs e coleta de dados em tempo real.

2. Ligas avançadas

O desempenho das peças fundidas será aprimorado por novas ligas de alumínio de alta resistência e com características térmicas superiores. Isso será aplicável, especialmente nos setores automotivo e aeroespacial.

3. Sustentabilidade

O futuro estará nos processos de fundição ecologicamente corretos, nos quais o alumínio usado será reciclado, e a energia usada e as emissões de carbono serão baixas, tornando o processo mais sustentável.

4. Integração da impressão 3D

Os moldes e núcleos serão impressos em 3D com projetos mais complexos, o que pode reduzir o tempo de espera e ser mais flexível na produção das peças.

5. Materiais inteligentes

Materiais pequenos com capacidade de autocura e sensores em componentes fundidos melhorarão as funcionalidades e os relatórios em tempo real de aplicativos essenciais.

GC Precision Mould: A solução de fundição em areia de alumínio da melhor qualidade em que você pode confiar

Por isso, somos a empresa de confiança para fornecer serviços de fundição em areia de alumínio de alta qualidade na GC precision mould. Com experiência e tecnologia de ponta, fornecemos peças de precisão de acordo com suas necessidades exatas. Garantimos soluções inovadoras e econômicas, produção de qualidade e eficiência, independentemente de você ter poucas quantidades para trabalhar ou precisar de uma grande produção em massa. Nossos clientes estão no setor automotivo, aeroespacial e de equipamentos industriais e confiam em nós para fornecer serviços eficientes, robustos e rápidos. Quando precisar fazer um pedido de fundição de alumínio, escolha-nos e você terá uma qualidade e um serviço inigualáveis.

Conclusão

A fundição de alumínio em areia é uma importante tecnologia de fabricação e tem desempenhado um papel fundamental na fabricação de componentes leves, duráveis e complexos em muitos setores. Ela é econômica, flexível e permite a produção de projetos elaborados. No entanto, apesar de seu acabamento superficial e problemas dimensionais, continua a ser usada na fabricação de grandes volumes de produtos automotivos, aeroespaciais e industriais. A fundição de alumínio em areia é versátil e econômica, o que explica por que a técnica continua sendo um dos métodos de produção aos quais os fabricantes recorrem quando precisam de uma técnica adequada e eficiente para produzir peças de alumínio.

Com o conhecimento adequado dos fatores importantes no processo de fundição em areia, dos pontos fortes e fracos do processo, os setores devem, portanto, tomar decisões informadas sobre como capitalizar esse processo quando se trata de seus requisitos de fabricação.

Perguntas frequentes

1. Então, em quais setores a GC Precision Mould trabalha?

A GC Precision Mould oferece os melhores serviços de fundição em areia de alumínio para diferentes setores, como o automotivo, aeroespacial, de equipamentos industriais e de eletrônicos de consumo. Nossa experiência está na fabricação de componentes de precisão, atendendo às suas necessidades.

2. Por que os clientes preferem a GC Precision Mould no mercado?

Somos especialistas em nosso campo com a tecnologia mais desenvolvida e preocupações ambientais. Nossas aplicações de soluções são exclusivas, nossa fabricação é eficiente, nossos preços são favoráveis e entregamos os pedidos no momento adequado para que cada projeto atenda aos seus melhores padrões de qualidade e eficácia.

3. Quanto tempo leva, em média, um projeto de fundição de alumínio em areia?

Dependendo da complexidade e da quantidade de peças fundidas necessárias, o tempo de resposta é determinado. Colaboramos com os clientes para criar cronogramas viáveis de modo a entregar no prazo, seja em protótipos ou na produção em massa, e manter os altos padrões de qualidade.

0 comentários