Você já pensou em como exatamente aqueles componentes metálicos elaborados e complicados do motor do seu carro ou da caixa do seu celular são fabricados com tanta precisão? Por ter trabalhado nas trincheiras da manufatura, operando linhas de produção e moldes para que eles produzam o melhor, posso dizer com segurança que eles têm um parceiro silencioso, a fundição sob pressão. Isso mudou a forma como fabricamos peças duráveis e complexas de maneira rápida e econômica.

A fundição sob pressão é usada para pressionar o metal fundido em um molde reutilizável e produzir peças potentes, detalhadas e com acabamento mínimo. Ela forma um dos pilares de setores como o automotivo, aeroespacial ou de eletrônicos de consumo. Neste guia, exploraremos o funcionamento interno da fundição sob pressão, como ela surgiu na história e seu progresso no futuro. Você pode ser um engenheiro experiente ou um simples garoto curioso e terá muito a descobrir.

O que é fundição sob pressão

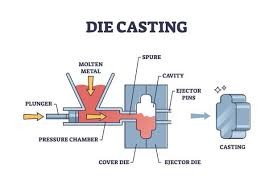

A fundição sob pressão é, essencialmente, um processo de fundição de metal no qual o metal líquido é forçado a entrar em um molde de aço, ou matriz, em alta velocidade e pressão. Isso forma componentes de grande precisão e acabamento. Em comparação com outros métodos de fundição que dependem da gravidade para preencher o molde, a técnica de fundição sob pressão força cada fenda e cavidade do molde, reduzindo possíveis defeitos, como bolhas de ar.

O alumínio ou zinco fundido a quente era forçado a entrar em uma matriz usinada com firmeza. Quando esfriar, a separação geralmente é tudo o que é necessário, sendo um corte rápido a única coisa necessária. Esse método é muito metódico na criação de grandes quantidades das mesmas peças, por isso é muito bom na produção em massa.

A fundição sob pressão tem habilidades repetitivas, e essa é a minha experiência no chão de fábrica. Você é capaz de produzir milhares de peças com uma tolerância de +-0,005 polegada. Não apenas a velocidade, mas a consistência, que outros processos dificilmente conseguem alcançar.

A história da fundição sob pressão

A fundição sob pressão não surgiu espontaneamente, mas tem suas origens no início do século XIX. As primeiras patentes foram os moldes de máquinas de fundição de tipos, por volta de 1838, que eram usados em prensas de impressão. Naquela época, não passavam de ligas de chumbo e estanho, que eram aplicadas principalmente no setor editorial.

No início do século XX, com invenções como a máquina de câmara quente patenteada em 1907, o zinco e outros metais de baixo ponto de fusão entraram no jogo. A Primeira e a Segunda Guerra Mundial estimularam seu uso porque os exércitos precisavam de componentes rápidos e duráveis para serem usados em armas e veículos. Na década de 1950, o boom automobilístico após a guerra estabeleceu o papel da fundição sob pressão na empresa.

Na década de 1970, houve um aumento na produção de alumínio fundição sob pressão devido a ligas aprimoradas e ao design auxiliado por computador. A mesma velha história de evolução, como mudar os materiais e a tecnologia sem alterar sua popularidade básica.

Tipos de fundição sob pressão

Comparação dos métodos de fundição sob pressão com câmara quente e câmara fria usados na fabricação de componentes leves e duráveis

Fundição sob pressão em câmara quente

Na fundição sob pressão com câmara quente, o tipo de injeção é imerso no metal líquido. As ligas que usamos com esse método são as que têm baixos pontos de fusão, por exemplo, zinco, magnésio e chumbo. O principal benefício desse método é que seus tempos de ciclo são muito curtos, com alta eficiência de produção.

Fundição sob pressão em câmara fria

A fundição sob pressão com câmara fria é usada para trabalhar com metais de maior fusão, inclusive ligas de alumínio e cobre. Nesse processo, o metal fundido é colocado na câmara de injeção e injetado com força na matriz. Esse método é preferido porque pode suportar o aumento da temperatura sem danificar o equipamento.

O processo de fundição sob pressão passo a passo

Etapas da fundição sob pressão, incluindo preparação do molde, injeção, resfriamento e ejeção de componentes duráveis

Diminuiremos o ritmo do procedimento de fundição em etapas gerenciáveis. É uma orquestra de calor, estresse e precisão que já tive de organizar muitas vezes.

Primeiro, prepare a matriz

As duas metades se encaixam na máquina de fundição. Um agente desmoldante é aplicado na superfície dessas matrizes para evitar a adesão.

Derreter o metal

As ligas derretem em um forno até o estado líquido - aproximadamente 700-1.200F, dependendo da liga.

A injeção segue

Um pistão força o metal a entrar em uma câmara aquecida ou é derramado primeiro em uma fria. Nessa ordem de milissegundos, ela é preenchida pela alta pressão (1.000 a 20.000 psi).

Resfriamento e solidificação

A velocidade da matriz é acelerada por canais de água ou óleo que endurecem o líquido e o transformam em sólido em poucos segundos.

Ejeção

A peça é empurrada para fora na forma de pinos. Elimine o conteúdo especulador na operação secundária, como o flash.

Acabamento:

Isso pode envolver usinagem, pintura ou galvanização em termos de aparência e funcionalidade. Durante todo o processo, há uma verificação de qualidade para garantir que não haja defeitos. Trata-se de um ciclo muito rápido, que se repete em menos de um minuto e pode ser facilmente dimensionado para a produção.

Materiais usados na fundição sob pressão

Materiais comuns de fundição sob pressão, como ligas de alumínio, zinco, magnésio e cobre para fabricação de precisão

O ponto forte da fundição sob pressão é a versatilidade de muitos tipos de metais. O alumínio é o principal, pois é leve e não corrói. Considere os carros que são fáceis de transportar sem aumentar o peso ao usar rodas de alumínio ou estruturas de laptop.

Zinco: O zinco é o outro favorito: é barato para fundir, fácil de fundir e, em efeitos mais finos, como fechaduras ou engrenagens, ele acaba. É muito estável em suas dimensões e pode ser revestido com um acabamento semelhante ao cromo.

Magnésio: O magnésio é um metal brilhante no que diz respeito aos requisitos de baixo peso, como ferramentas elétricas ou componentes de aeronaves. É o metal estrutural mais leve, mas deve ser manuseado com cuidado, pois é inflamável.

Cobre: Os componentes elétricos são condutores e têm vida útil por meio do uso de ligas de cobre. As variantes de latão e bronze são usadas como itens decorativos.

Pela experiência, a escolha dos materiais influencia todos os aspectos da vida útil da matriz e do comportamento da peça. Nunca se esqueça de pensar em aspectos como o ponto de fusão, a fluidez e o preço. Novas ligas, como o alumínio enriquecido com silício, estão ultrapassando os limites da resistência ao calor.

Vantagens da fundição sob pressão

Por que o die-casting é preferido a outras técnicas? Devemos enumerar os motivos pelos quais ela é repleta de benefícios que a tornam um gigante da manufatura.

-

- Para começar, a precisão: As peças são produzidas com pequenas tolerâncias e superfícies lisas e, com frequência, dispensam usinagem adicional. Isso economiza tempo e dinheiro.

- Outra vitória são as altas taxas de produção. Assim que a máquina fica pronta, é possível fabricar milhares de unidades por dia com pouca flutuação.

- Geometrias complexas? Não há problema. A fundição sob pressão trabalha com rebaixos, paredes finas e projetos complexos que não são compatíveis com a fundição em areia.

- A eficiência dos materiais também pode ser encontrada no fato de que não há muito desperdício, pois o metal excedente pode ser reciclado. Além disso, as peças são duras e possuem boas propriedades mecânicas.

- Em termos de custo, quando são produzidas grandes quantidades, o custo unitário diminui muito além do investimento em ferramentas.

- A velocidade e a precisão da fundição sob pressão reduziram os prazos de entrega das carcaças de motor em semanas em uma situação real, como eu pude constatar. Também é ecológico e consome menos energia do que o forjamento.

Desvantagens da fundição sob pressão

-

- Não há nada impecável no passado e a fundição sob pressão não é uma exceção. As taxas de inicialização de matrizes podem ser altas, geralmente entre 10.000 e 100.000, o que desestimula projetos com escala limitada.

- Um problema frequente é a porosidade: O ar preso pode causar enfraquecimento em algumas peças, mas isso pode ser resolvido por métodos a vácuo.

- Ele só pode trabalhar principalmente com metais não ferrosos; os ferros com alto ponto de fusão não podem ser manuseados sem equipamentos especiais.

- Vida útil da matriz O desgaste do dielétrico de prata é maior do que o do alumínio e requer manutenção.

- O limite de tamanho se aplica, pois peças muito grandes precisam de máquinas gigantes, o que aumenta as despesas.

- Em minha experiência, essas desvantagens desaparecem em situações de alto volume, embora em protótipos outras tecnologias, como a impressão 3D, possam ser superiores.

Fundição sob pressão versus outros métodos de fundição

A fundição sob pressão é comparada com a fundição em areia, a fundição de investimento e a fundição por gravidade para destacar a eficiência e a precisão

Volumes baixos são mais baratos com a fundição em areia, mas exigem superfícies ásperas que não podem ser usinadas. As peças pequenas serão bem-sucedidas na fundição de revestimento, que é mais lenta e cara. A fundição sob pressão prevalece rapidamente sobre o volume, mas, no início, custa mais. A fundição em molde permanente é semelhante, exceto pelo fato de ser alimentada por gravidade, o que resulta na formação de mais defeitos.

| Método de fundição | Velocidade de produção | Precisão e acabamento de superfície | Estrutura de custos | Melhores casos de uso | Limitações | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Fundição sob pressão | Muito alto, ideal para produção em massa | Excelente precisão, superfície lisa, tolerâncias estreitas | Alto custo inicial de ferramental, baixo custo por unidade em escala | Produção de alto volume de peças metálicas complexas | Alto custo inicial; limitado a metais não ferrosos | |||||

| Fundição em areia | Baixo a moderado | Baixa precisão, superfície áspera que requer usinagem | Baixo custo inicial, maior custo de acabamento | Peças grandes ou de baixo volume, prototipagem | Acabamento superficial ruim, menor precisão dimensional | |||||

| Fundição por revestimento | Baixa | Complexidade muito alta e bom acabamento de superfície | Alto custo por peça, processo mais lento | Componentes pequenos e intrincados com detalhes finos | Produção mais lenta; caro para grandes volumes | |||||

| Fundição de molde permanente | Moderado | Melhor do que a fundição em areia, menos preciso do que a fundição sob pressão | Custo moderado de ferramentas | Produção de médio volume de formas simples | O processo alimentado por gravidade leva a taxas de defeitos mais altas |

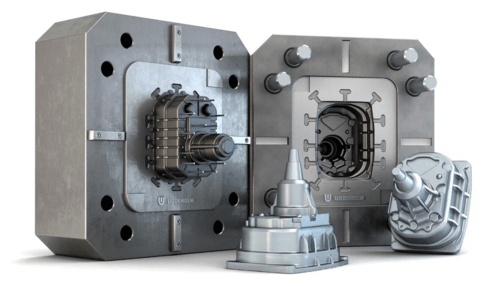

Considerações sobre o projeto de ferramentas e matrizes

Fatores de projeto de ferramentas e matrizes de fundição sob pressão, incluindo durabilidade do molde, sistemas de resfriamento e precisão dimensional

O projeto do molde é muito importante na fundição sob pressão. Dedicamos grande parte de nossa experiência ao desenvolvimento de moldes que proporcionem fluxo máximo de metal, resfriamento eficiente e longa vida útil da ferramenta. Também é importante que a ventilação adequada, os sistemas de passagem e o gerenciamento térmico sejam fatores que afetariam a qualidade do produto final. Boas ferramentas não apenas melhoram a consistência das peças, mas também aumentam o ciclo de vida do processo de produção, portanto, a fundição sob pressão é um método mais barato em longo prazo.

Controle de qualidade em fundição sob pressão

Métodos de inspeção e teste em fundição sob pressão para garantir a precisão dimensional, a resistência e a qualidade da superfície

O processo de fundição sob pressão envolve uma rigorosa manutenção da qualidade. Adotamos rigorosos acordos de inspeção, como, por exemplo, inspeção dimensional, testes de raios X e análise de propriedades mecânicas. Essas atividades garantem que cada componente esteja de acordo com as especificações do setor ou até mais. Os complexos sistemas de monitoramento nos permitem perceber os desvios do processo durante a execução, promovendo a confiabilidade e a redução das taxas de refugo.

Impacto ambiental e econômico

A fundição sob pressão contemporânea também se concentra em ser sustentável. Nossas próprias operações também incluem a reciclagem do metal excedente, o uso máximo de energia no ciclo de produção, etc. A reutilização de matrizes e a redução do desperdício de materiais podem ajudar a estabelecer a responsabilidade ambiental, bem como a eficiência econômica. Em termos de custo, fundição sob pressão é econômico, pois economiza dinheiro a longo prazo em termos de mão de obra, produção mais rápida e baixas considerações de pós-processamento.

Conclusão

A fundição sob pressão é um processo de produção essencial que é integrado com precisão, produtividade e flexibilidade. Ele demonstrou sua capacidade de fornecer componentes metálicos de qualidade que ajudam a atender a diversos setores. O futuro da manufatura moderna será caracterizado pelo aprimoramento contínuo de materiais, ferramentas e automação, já que a fundição sob pressão delineia claramente o futuro da manufatura moderna.

Perguntas frequentes (FAQ)

Como fazemos a fundição sob pressão e o que é isso?

A pressão da fundição sob pressão é fixada ao metal fundido em um molde. Ela começa derretendo a liga e colocando-a no molde, resfriando-a e ejetando a peça. Isso proporciona componentes repetíveis e precisos em um curto espaço de tempo.

O que você considera como as variedades predominantes de máquinas de fundição sob pressão?

Eles consistem principalmente em uma câmara quente (metais de baixo ponto de fusão, como o zinco) e uma câmara fria (alumínio e cobre). As peças pequenas são feitas na câmara quente e as grandes e de alto ponto de fusão, no manuseio a frio.

Quais são os pontos fortes da fundição sob pressão em comparação com a moldagem por injeção mecânica?

A fundição sob pressão proporciona maior resistência e peças de metal resistentes ao calor, adequadas para peças funcionais. A moldagem por injeção é adequada para plásticos, mas não pode ser relevante para a durabilidade do metal.

Quais são as empresas mais eficazes em termos de die cast?

Os líderes incluem os setores automotivo, eletrônico, aeroespacial e de bens de consumo. As peças de precisão que vêm em grandes quantidades, como blocos de motor ou carcaças de dispositivos, são perfeitas.

Qual é o preço da fundição sob pressão de peças personalizadas?

Os preços são diferentes: Ferramental $5.000-50.000 na partida, depois 0,50-5/peça em massa. Eles incluem complexidade, material e quantidade - grandes tiragens reduzem os preços por unidade.

Defeitos fortes em fundição sob pressão e sua prevenção.

Porosidade de ar preso, porosidade de flash ou porosidade de encolhimento. Reduza os problemas com o uso de assistência a vácuo, ventilação adequada e pressões ideais.

A fundição sob pressão é ecologicamente correta?

Ele recicla bem a sucata e consome pouca energia em comparação com outros. As tendências contemporâneas usam ligas sustentáveis e fornos ecologicamente corretos, cuja produção é ecológica.

Qual é a diferença entre os métodos tradicionais e o processamento de matrizes a vácuo?

Na fundição sob pressão a vácuo, o ar é removido do molde antes da injeção, onde a porosidade é minimizada para tornar as peças mais fortes e mais densas. Ela se sai bem em aplicações rígidas, como a aeroespacial.

0 comentários