Este artigo discutirá em detalhes a fundição de alumínio sob pressão. Conheça as principais aplicações dessa técnica, bem como a visão geral do processo, os tipos de ligas, as considerações de projeto, os desafios etc.

O que é fundição sob pressão de alumínio?

A fundição de alumínio sob pressão utiliza alta pressão (100-1000 bar) ao alimentar o alumínio fundido nas matrizes. Essas matrizes geralmente são feitas de aço e podem ser reutilizáveis.

O preenchimento do molde depende da fluidez do metal fundido. A forma líquida ideal preenche o molde instantaneamente (em segundos). Esse material assume o formato real da peça enquanto esfria. Por exemplo, blocos de motores de automóveis, estruturas de smartphones ou componentes de drones.

Esse processo de fabricação é ideal para produzir mais de 10.000 produtos idênticos de forma rápida e barata.

Física do processo

Alta pressão (100-1000 bar):

Quanto maior a pressão, mais uniformemente ele espalha o alumínio dentro da matriz, preenchendo os menores espaços. Essa pressão elimina a ocorrência de bolhas e mantém a transição suave nas superfícies. Por exemplo, 500 bar podem preencher a matriz em apenas 0,02 segundos.

Resfriamento rápido (500-1000°C por segundo):

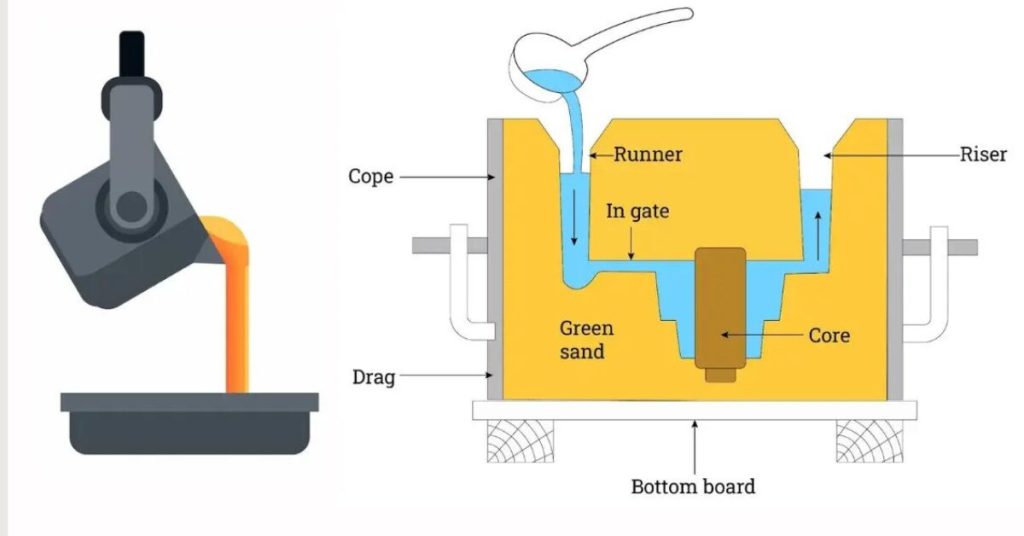

O alumínio esfria 100 vezes mais rápido no HPDC do que na fundição em areia, assumindo a forma de um produto real. É isso que a velocidade de resfriamento faz: cria uma microestrutura densa com grãos de cristal finos (0,01 mm). Isso lhes confere mais resistência do que os fabricados por opções mais lentas.

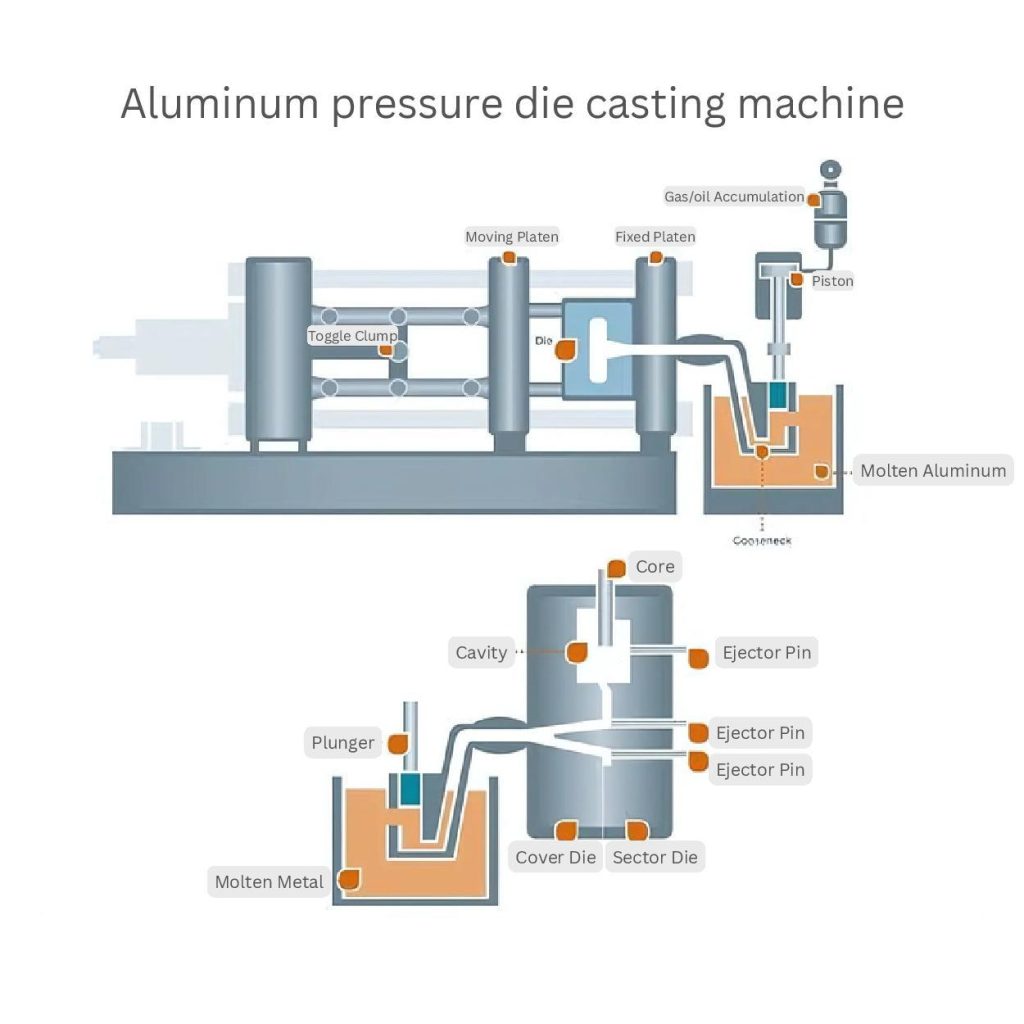

Tipos de máquinas de fundição sob pressão

Máquinas de câmara quente:

As máquinas de câmara quente usam principalmente metais com pontos de fusão mais baixos, como o zinco (420°C). Isso ocorre porque elas não podem lidar com ligas com pontos de fusão altos, como o alumínio a 660°C. Mesmo se você ainda fundir alumínio em uma máquina de câmara quente, isso pode danificar o equipamento.

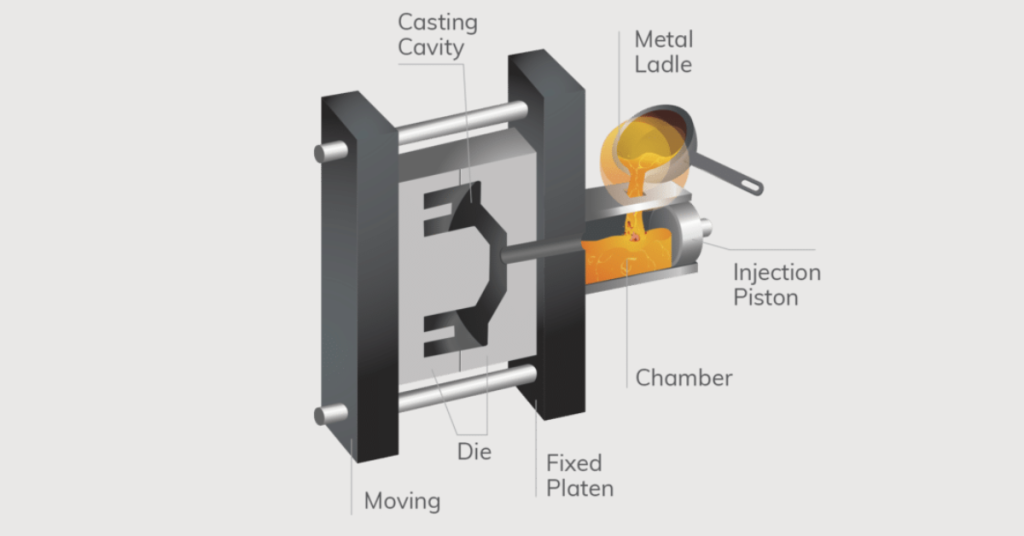

Máquinas de câmara fria:

As máquinas de câmara fria funcionam bem com metais de temperatura moderada, como o alumínio. Nesse processo, os fundidores de matrizes preparam a forma fundida da liga. Eles a carregam no pistão para injetar o material na matriz sob pressão de até 1.000 bar. Entretanto, essa técnica é mais demorada (tempo de ciclo: 30 a 60 segundos), mas é muito mais segura para materiais resistentes.

Adequação para ligas de alumínio

As ligas de alumínio adequadas incluem A380 (alumínio 85%, silício 8%) e A383 (alumínio 84%, silício 10,5%). Essas ligas podem suportar altas pressões e evitar rachaduras durante o resfriamento. Por exemplo, o metal A380 preenche suavemente o molde, criando uma espessura de parede fina de até 1 mm.

Comparação de técnicas de fundição sob pressão

| Recurso | Fundição sob pressão | Fundição sob pressão por gravidade | Fundição em areia |

| Volume de produção | Mais de 10.000 peças/ano | 500 a 5.000 peças/ano | 1-500 peças/ano |

| Custo por peça | 1-5 (para 10 mil unidades) | 5-20 | 20-100+ |

| Tolerâncias | ±0,1 mm | ±0,3 mm | ±0,5-1,0 mm |

| Tempo de ciclo | 30-60 segundos | 2 a 5 minutos | 10 a 30 minutos |

Principais detalhes sobre a fundição sob pressão

- A velocidade de produção de uma única máquina HPDC pode produzir de 100 a 200 por hora.

- As configurações iniciais custam em torno de 50.000 a 1 milhão. No entanto, ele reduz o custo por unidade em até $0,50 para grandes pedidos acima de 50.000 unidades.

- Você pode fazer furos tão pequenos quanto 1,5 mm.

- Esse processo produz peças com paredes tão finas quanto 0,8 mm.

- O uso do aço pode aumentar sua durabilidade para cerca de 50.000 a 500.000 ciclos.

O processo de fundição sob pressão de alumínio

1. Projeto e fabricação de ferramentas

Design do molde:

Os projetos de matrizes contêm a forma quase líquida do produto que está sendo produzido. Sua principal função é converter o alumínio fundido nessas formas. Isso significa que as perfeições do projeto (dimensão, espessura, etc.) permitem que você obtenha peças de alta qualidade.

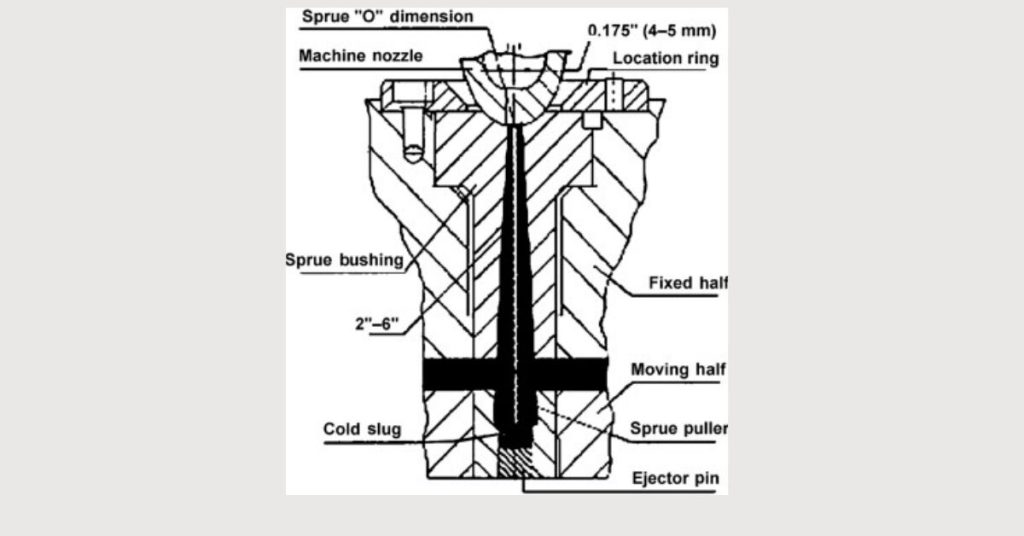

Sistemas de portas

Os canais de passagem são os caminhos pelos quais o alumínio fundido flui em direção à matriz. Geralmente, eles têm de 3 a 8 mm de largura. A fim de regular a velocidade do fluxo de metal (1-5 m/s), evita-se a turbulência e o aprisionamento de ar.

Design do corredor:

Os sistemas de canais distribuem ou espalham o metal uniformemente dentro da matriz. Sua espessura varia de 5 a 15 mm. Isso também reduz as inconsistências no caso de evitar o formato errado.

Ventilação:

Há pequenas aberturas, com 0,1 a 0,3 mm de largura, montadas na máquina. Eles ajudam a remover o ar preso para reduzir defeitos como porosidade e bolsas de ar.

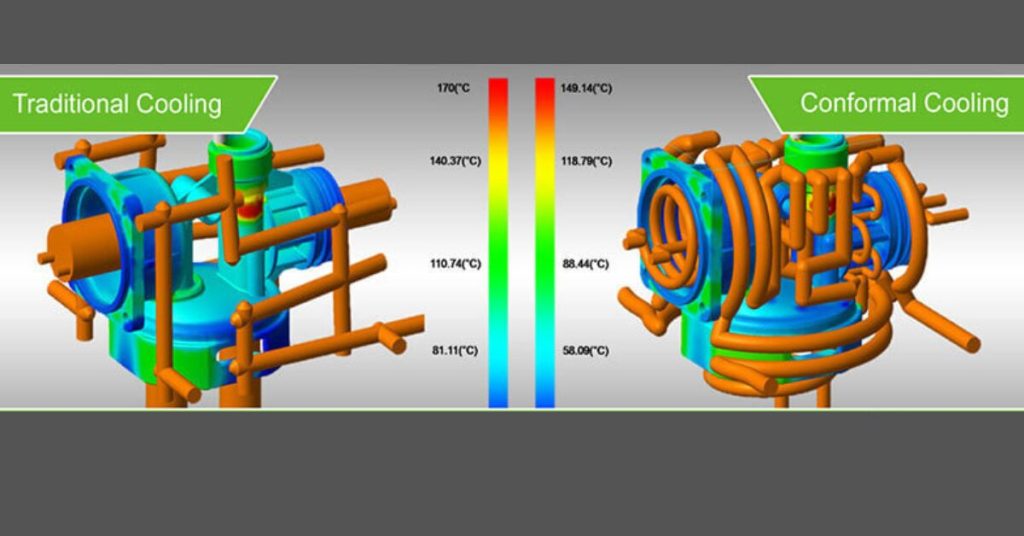

Canais de resfriamento:

Os canais de resfriamento são como tubos. Eles fluem água de fundição sob pressão de 10 a 20 litros por minuto. Seus sistemas mantêm as temperaturas entre 200 e 300°C para preparar as peças para a ejeção. Essa manutenção da temperatura é importante para evitar o superaquecimento e obter estruturas uniformes.

Materiais da matriz:

O material de aço H13 comumente usado oferece dureza de 45-50 HRC. Além disso, esse metal já possui propriedades naturais de alta resistência e resistência ao desgaste. Isso existe para suportar de 50.000 a 500.000 ciclos de fundição.

Software de simulação:

Ferramentas como AutoCAST são úteis no processo HPDC, prevendo antecipadamente o raciocínio de falha da ferramenta. Você pode otimizar o fluxo de metal e posicionar melhor o canal de passagem. Com isso, é possível reduzir os defeitos em até 30% antes do início da produção.

Manutenção de matrizes:

Para a manutenção da matriz, é importante aplicar spray lubrificante a cada 5 a 10 ciclos. Ele impede a aderência do metal e facilita a ejeção.

2. Seleção e preparação de materiais

Ligas de alumínio:

O mais importante não é apenas escolher as ligas de alumínio. Isso depende dos requisitos de fundição, que influenciam a resistência, a fluidez e a adequação da aplicação.

- A380: Flui facilmente e oferece alta resistência. Os fabricantes o utilizam comumente em peças automotivas.

- ADC12: Esse metal funciona bem para carcaças eletrônicas e peças de paredes finas (1-2 mm de espessura). Ele flui suavemente e reduz os defeitos. Além disso, pode produzir peças de alta precisão.

Qualidade do derretimento:

Em termos lógicos, a manutenção da pureza do alumínio proporciona peças resistentes e sem defeitos. É para isso que serve o trabalho do forno de retenção. Eles mantêm o alumínio fundido a 660-700°C, impedindo a solidificação. Além disso, o hidrogênio aprisionado que desgaseificação remove o uso de gás nitrogênio, na verdade, reduz a porosidade em 90% e evita vazios internos.

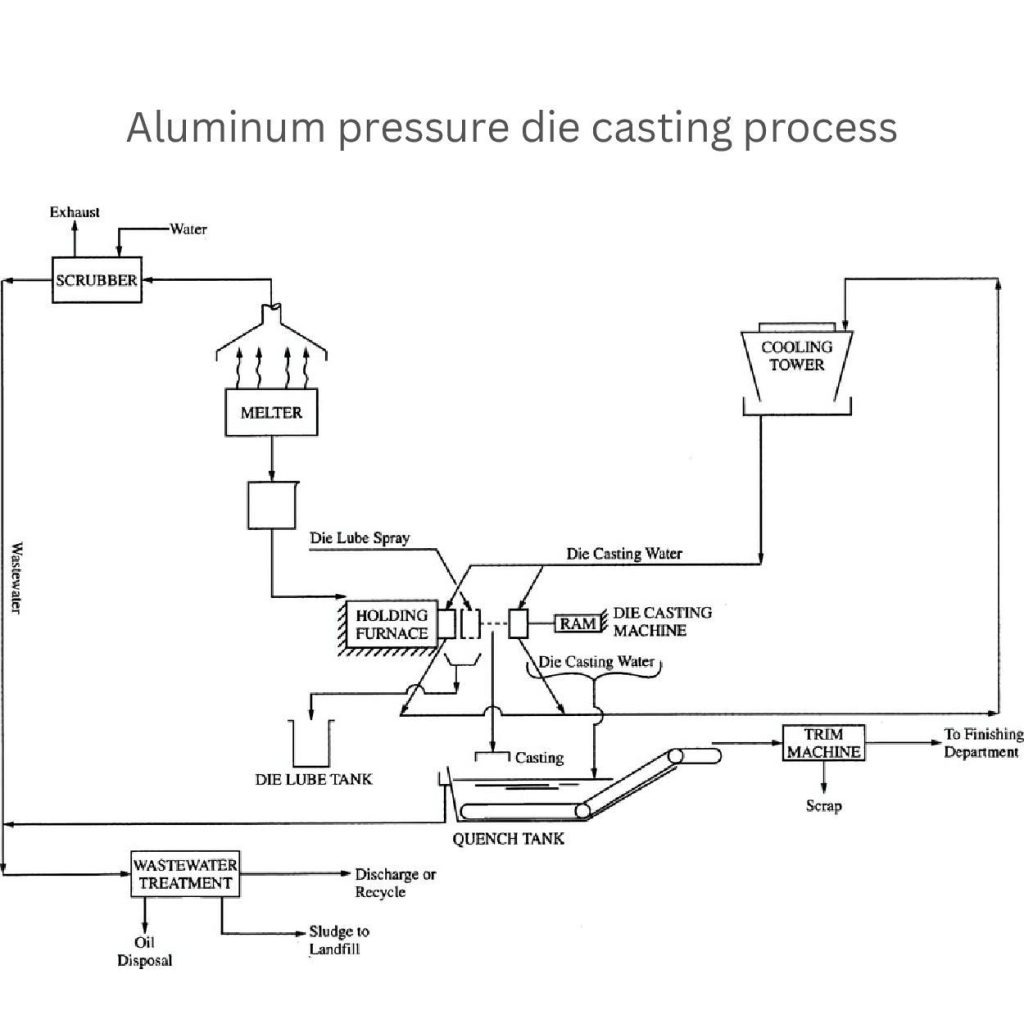

3. Fusão e derramamento

- O derretedor é um forno a gás. O fabricante o utiliza para derreter pelotas sólidas de alumínio em temperaturas de 700 a 750°C. Ele garante um estado fundido consistente.

- O forno de retenção armazena o alumínio fundido. Eles os mantêm em liquidez a temperaturas controladas até que o ciclo de produção seja concluído.

- As partes do processo que envolvem as mangas de aríete e de injeção simplesmente forçam o metal para dentro da cavidade do molde a 4-10 m/s sob alta pressão. Sua função é preencher completamente o molde e fazer a compactação adequada.

- As máquinas de fundição sob pressão automatizam os sistemas mecânicos de injeção. Isso garante resultados bem detalhados e repetibilidade nas peças fundidas.

- As máquinas de câmara fria usam um êmbolo. Ele injeta o metal e completa os ciclos em 30 a 60 segundos para obter alta eficiência.

4. Injeção e solidificação

Primeiro estágio: O material fundido preenche 80-90% da cavidade da matriz. A injeção leva de 0,01 a 0,1 segundo. Certifique-se de que o material preencha uniformemente as lacunas e alcance todos os cantos da matriz.

Segundo estágio: O fabricante aplica alta pressão (200-400 bar). Ela remove as lacunas de ar e proporciona qualidade densa e integridade estrutural.

Resfriamento: A água ou o ar de resfriamento da fundição sob pressão resfria rapidamente o metal injetado a 500-1000°C por segundo. Durante esse resfriamento, eles adquirem com eficiência uma microestrutura forte com tamanhos de grãos finos (0,01-0,05 mm).

5. Ejeção e pós-processamento

Depois que a peça se solidifica, os pinos de ejeção ajudam a remover a peça fundida da matriz com segurança. Ele exerce de 5 a 20 toneladas de força.

Enquanto isso, o tanque de resfriamento usa água para resfriar rapidamente as peças fundidas por 10 a 30 segundos. Esse processo adicional evita deformações e aumenta os atributos do material.

Além disso, as máquinas de corte usam de 20 a 50 toneladas de força para cortar os resíduos de metal (gates, flash). Isso ajuda você a produzir peças de maior qualidade.

Departamento de acabamento:

Os fabricantes usam a técnica de rebarbação para remover bordas afiadas. Esses processos oferecem superfícies lisas, atingindo um valor de rugosidade de Ra 1,6-3,2 µm.

Os furos e os recursos precisos que a usinagem faz criam tolerâncias apertadas (±0,05 mm). Como resultado, o produto finalmente atende a especificações especiais.

7. Gerenciamento de resíduos

As fundições sob pressão refundiam ou reutilizavam 5-10% de resíduos de alumínio. Como a reciclagem de sucata reduz os custos de metal bruto.

Os resíduos provenientes de lubrificantes e resíduos metálicos podem ser tratados no sistema de tratamento de águas residuais. Esse tratamento de lodo e óleo remove 95% de contaminantes antes do descarte.

Além disso, os fabricantes usam purificadores de escapamento. Sua função é lidar com as emissões filtrando os gases nocivos. Essas ferramentas ajudam a obter uma taxa de sucesso de 99% na redução da poluição do ar.

Recursos sustentáveis, como torres de resfriamento, recirculam 80% da água usada. Essas técnicas também minimizam o impacto ambiental.

Aplicativos e setores

Automotivo

Descobriu-se que mais de 200 kg por veículo de carros produzidos na Europa geralmente usam alumínio. Além disso, os setores automotivos produzem várias peças leves e resistentes com o processo HPDC. Por exemplo, blocos de motor, carcaça do motor do limpador de para-brisa, controladores CA/CC, carcaças de bateria etc.

Aeroespacial

As peças aeroespaciais produzidas com fundição sob pressão de alumínio seriam mais fortes e mais leves. Por exemplo, os suportes de aeronaves e satélites têm uma resistência à tração de até 300 MPa. Como resultado, a peça tem bom desempenho e consome menos combustível.

Bens de consumo

O processo de diecasting é útil na fabricação de peças com paredes finas. Isso é especialmente verdadeiro para as categorias de bens de consumo. Por exemplo, é possível fabricar gabinetes eletrônicos para laptops e telefones com paredes tão finas quanto 1 mm. Os fabricantes produzem mais de 50 mil unidades (por ano) de máquinas de lavar roupa por meio dessa técnica.

Equipamentos industriais

Para componentes que podem suportar pressões mais altas (até 100 bar), é importante escolher peças fundidas sob pressão, como carcaças de bombas e válvulas. Essas peças têm substâncias à prova de vazamentos e rugosidade de acabamento que oscila em torno de Ra 1,6 e 3,2 µm.

Vantagens da fundição sob pressão de alumínio

- Esse processo pode realmente fundir peças com uma tolerância estreita de ±0,1 mm (5 vezes melhor do que a fundição em areia).

- Ele proporciona um ajuste perfeito.

- As peças têm superfícies lisas (tão finas quanto Ra 1,6 µm)

- Reduzir o pós-processamento.

- As ligas de alumínio são 100% recicláveis.

- Esse processo utiliza 40-50% menos energia do que a fundição em areia.

- Reduz as pegadas de carbono.

- As peças fundidas são resistentes e têm a metade do peso do aço.

- A produção em massa reduz o custo por peça.

Desafios e limitações

Tamanho e complexidade da peça:

Há uma limitação no tamanho máximo, pois ele pode produzir cerca de 600 x 600 mm (aproximadamente as dimensões de uma porta de carro).

Paredes finas abaixo de 0,8-1,5 mm causarão enchimento incompleto. Essa necessidade excede as velocidades de injeção de até 4 m/s. Além disso, pode ser difícil reproduzir características complexas abaixo de 0,5 mm.

Limites de material:

Esse processo só é adequado para ligas especiais como a A380. Isso se deve à sua boa fluidez e aos recursos de fundição.

Defeitos comuns

O aprisionamento de ar causa a porosidade do gás e, quando esses gases se expandem, convertem-se em defeitos, como bolhas. Geralmente, isso acontece em peças mais grossas (abaixo de 10 mm) e pode ser controlado por meio da desgaseificação.

Da mesma forma, a porosidade de contração e as rachaduras ocorrem quando a taxa de resfriamento é irregular e cai abaixo de 500°C/s. Para evitar isso, a pressão de 200 a 400 bar pode manter a densidade e a integridade durante a solidificação.

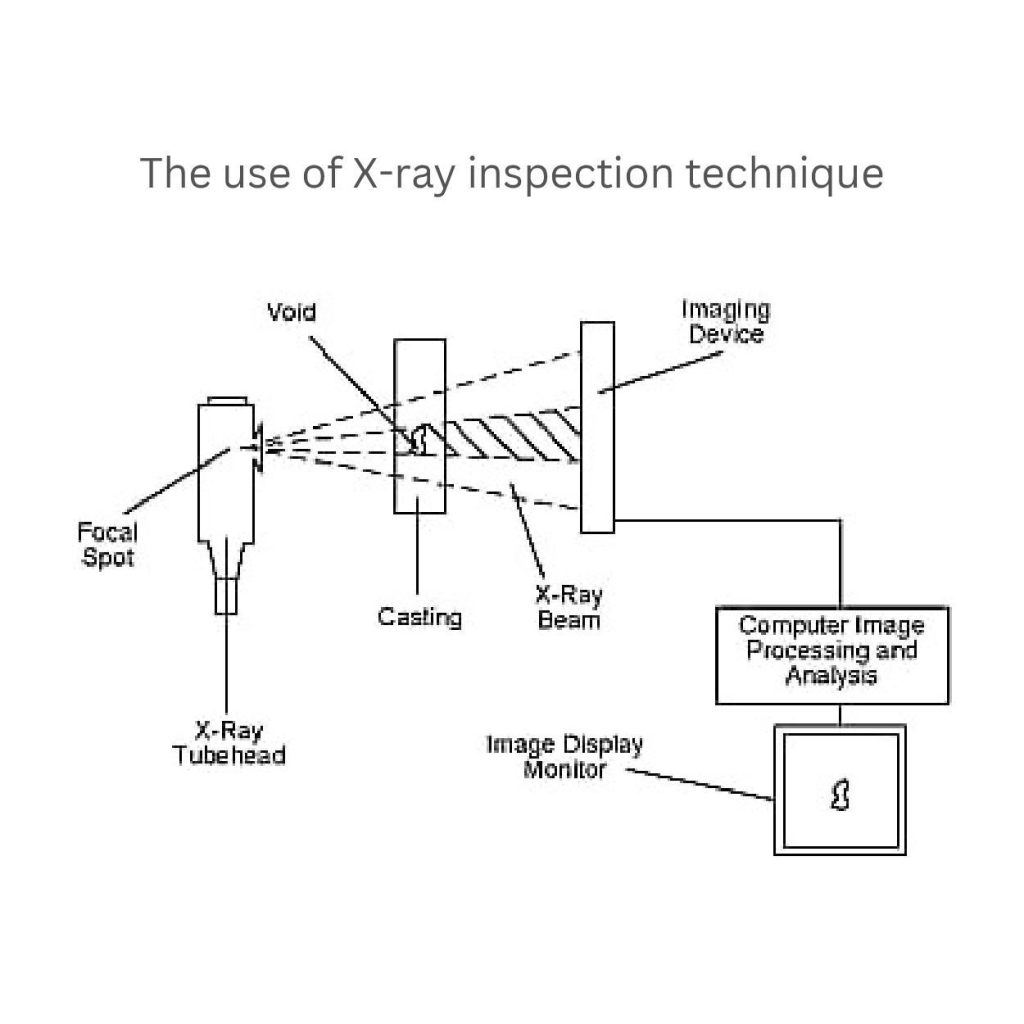

Teste e controle:

Você só precisa prever o desempenho do seu projeto e estar alguns passos à frente via testes não destrutivos. Um sistema de inspeção por raios X usa um cabeçote de tubo. Esse é o ponto em que o ponto focal emite raios através da peça fundida. A presença de um vazio altera a penetração dos raios X. Ele produz uma imagem única para simplificar a análise.

Da mesma forma, a adoção de testes de ultrassom ajuda a localizar rachaduras internas em 2 a 5 segundos por peça. Seus sensores monitoram a velocidade de injeção (±0,1 m/s) e a pressão (±10 bar). Isso, portanto, garante uma qualidade consistente.

Conclusão:

Fundição sob pressão de alumínio é um processo confiável. A maioria dos setores, incluindo o automotivo, aeroespacial e eletrônico, o utiliza devido à sua acessibilidade e alta condutividade para grandes pedidos.

Essa é a opção que funciona para obter formas precisas e acabamentos suaves e, ao mesmo tempo, usar menos energia. Embora não seja isso, há desafios como limites de tamanho e defeitos ocasionais. Para isso, o uso de testes e controles modernos mantém a produção estável.

0 comentários