Como obter a fundição sob pressão de alumínio personalizada perfeita?

Este blog o ajudará a obter o melhor fundição sob pressão personalizada. Saiba como as RFQs ajudam a encontrar preços. Veja como o CAD ajuda a projetar peças. Entenda as máquinas CNC para cortes precisos. Saiba mais sobre moldes e especificações de metal.

Obtenha detalhes sobre A380, AZ91 e outras ligas. Cada etapa garante peças excelentes. Este blog mostra todas as etapas. Vamos criar peças perfeitas juntos!

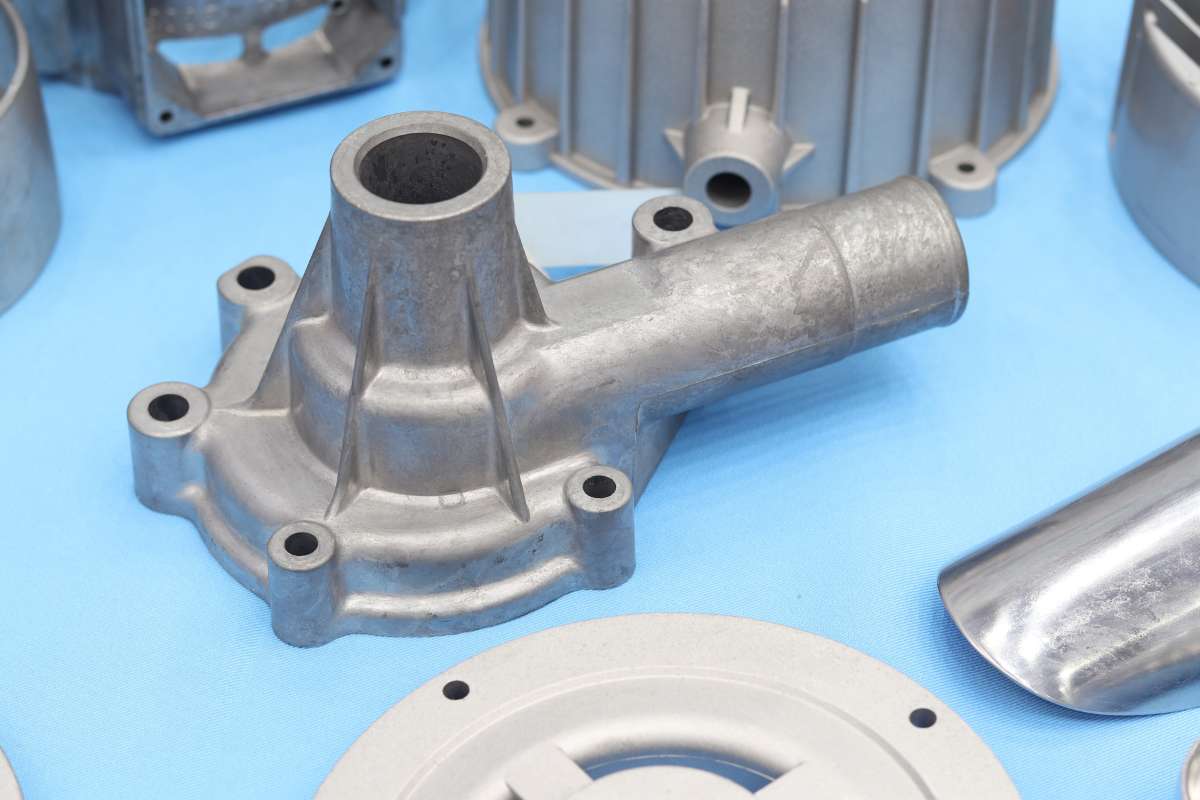

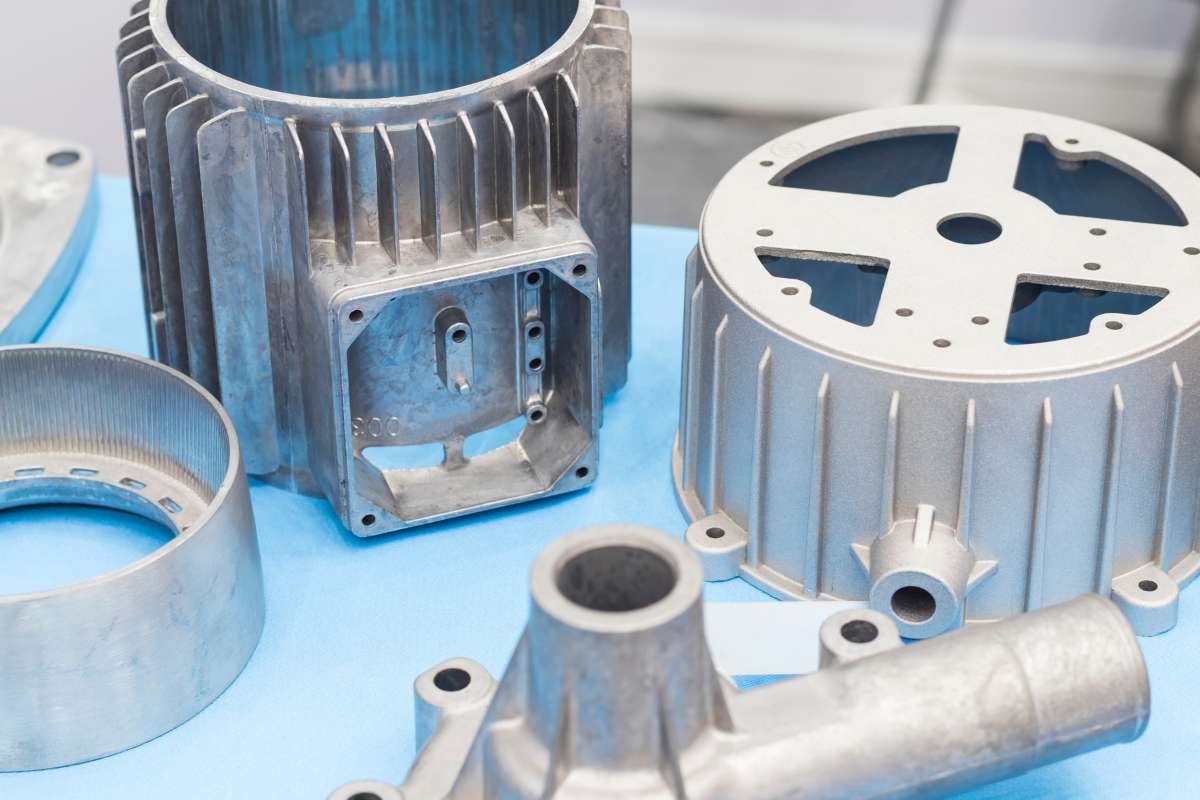

O que é fundição sob pressão personalizada?

Fundição sob pressão personalizada torna as peças de metal especiais. O molde molda o metal com alta precisão. Ele usa ligas metálicas como A380 e A360. Fundição sob pressão As máquinas podem ter de 400 a 450 toneladas de força de fixação.

O metal derretido preenche o molde rapidamente. O molde esfria e o metal endurece. Os pinos ejetores empurram a peça acabada para fora. As peças têm superfícies lisas e dimensões precisas. Esse processo ajuda a fabricar peças de automóveis e gadgets. A fundição sob pressão personalizada melhora a qualidade da produção.

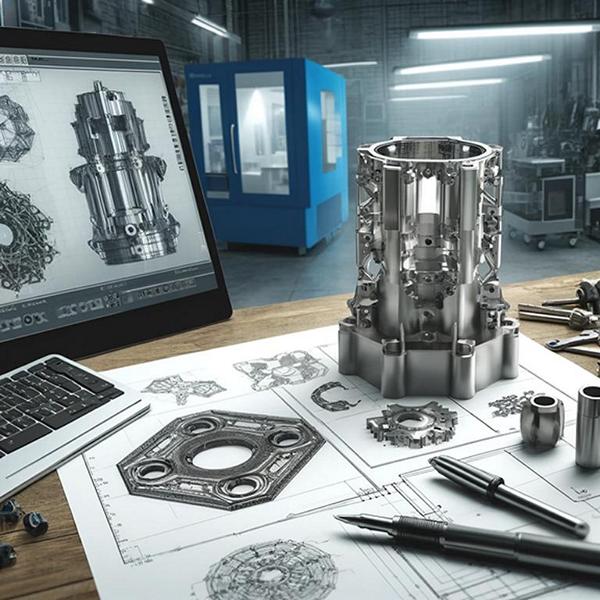

Como projetar peças de fundição sob pressão personalizadas?

Tolerâncias

A Custom Die Casting garante que as peças se encaixem corretamente. Use um paquímetro para medir. Ela deve ser exata, como 0,01 mm. Em seguida, as máquinas CNC cortam as peças com muita precisão. O formato do molde precisa ser cuidadosamente verificado.

Qualquer erro pode alterar a peça. As ferramentas de controle de qualidade testam cada peça. Elas encontram pequenos erros. Os engenheiros ajustam as especificações para corrigir os problemas. Os micrômetros ajudam a ver pequenas folgas.

Boas tolerâncias mantêm as peças funcionando bem. Agora, todas as peças se encaixam como um quebra-cabeça. O trabalho cuidadoso garante o sucesso na fabricação das peças.

Geometria complexa

As formas podem ser complicadas. Os engenheiros projetam moldes com software CAD. As curvas e os ângulos precisam de atenção. Cada linha deve corresponder. As usinas CNC cortam essas formas. As máquinas usam o código G para os comandos. Em seguida, verifique todos os ângulos. Eles devem ser perfeitos.

As impressoras 3D fazem algumas peças de teste. A precisão é importante. Os engenheiros usam simulações para ver se as peças se encaixam. Caso contrário, eles alteram o projeto. Uma boa geometria significa que as peças funcionam bem. A criação de formas complexas requer habilidade e cuidado.

Acabamento da superfície

As peças precisam ser lisas. Faça o polimento das Molde de fundição sob pressão de alumínio personalizado. As rodas de polimento o deixam brilhante. Em seguida, verifique se há pequenas saliências. A lixa ajuda a suavizar os pontos ásperos. Em seguida, aplique um revestimento. Isso ajuda na liberação. Verifique se há arranhões. Conserte todas as falhas.

O acabamento deve ser homogêneo. Brilhante ou fosco, ele precisa ter a aparência correta. Por fim, verifique sob uma luz. A superfície deve ser perfeita. Peças lisas são essenciais para bons produtos. Bons acabamentos tornam tudo melhor.

Ângulos de inclinação

Os ângulos de inclinação ajudam as peças a sair. Defina o ângulo no CAD. O molde precisa desses ângulos. Em seguida, as máquinas CNC os cortam. Os ângulos devem estar corretos. Verifique com um transferidor. Se o ângulo estiver errado, corrija-o.

Os ângulos de inclinação impedem que as peças grudem. Eles ajudam na liberação. Os engenheiros testam o molde. Bons ângulos significam fácil liberação. Corrija os problemas com antecedência. Isso torna o processo mais suave. Os ângulos de inclinação são importantes para uma boa fundição.

Pinos ejetores

Os pinos ejetores empurram as peças para fora. Coloque-as no molde de fundição sob pressão. Eles precisam ser resistentes. Em seguida, verifique o posicionamento. Eles não devem deixar marcas. Os pinos devem se mover suavemente. Os engenheiros testam os pinos. Eles empurram as peças para fora com cuidado. Ajuste, se necessário. Os pinos ejetores impedem que as peças fiquem presas.

Eles ajudam na liberação rápida. Verifique os pinos com frequência. Certifique-se de que eles funcionam bem. Os pinos ejetores tornam o processo de fundição sob pressão personalizado mais rápido e melhor.

Linha de separação

As linhas de separação dividem os moldes. Primeiro, projete a linha no CAD. Ela deve ser exata. Em seguida, as máquinas CNC cortam o molde. Verifique a precisão da linha. Ela deve ser lisa. As linhas de separação ajudam a separar os moldes. Os engenheiros inspecionam a linha. Corrigir quaisquer lacunas ou sobreposições. Boas linhas garantem peças limpas.

Se houver algum problema, ajuste o molde. As linhas de separação facilitam o processo. Linhas precisas são fundamentais para peças de qualidade.

Quais são os melhores materiais para fundição sob pressão personalizada?

Ligas de alumínio

As ligas de alumínio são muito resistentes. Os engenheiros gostam delas para muitas peças. Primeiro, misture o alumínio com silício. Isso o torna melhor. As ligas de alumínio suportam bem o calor. Elas são boas para peças de automóveis. Alguns números que você deve conhecer: A360, A380 e A390. Esses são tipos de alumínio.

Cada tipo tem uma utilidade. Eles precisam ser leves. Os aviões também usam alumínio. As ligas tornam as coisas fortes e leves. Elas ajudam a criar peças boas. Os engenheiros escolhem o alumínio com frequência.

Ligas de zinco

As ligas de zinco são resistentes. Misture zinco com alumínio. Isso produz ZAMAK. É resistente. Os engenheiros a utilizam para peças pequenas. As ligas de zinco podem ser fundidas facilmente. ZAMAK 3, ZAMAK 5 e ZAMAK 7 são tipos.

Cada tipo tem uma função. Eles resistem ao desgaste. Brinquedos e ferramentas usam ligas de zinco. As ligas de zinco podem ser revestidas. Isso lhes confere uma boa aparência. Elas também são baratas. Os engenheiros escolhem o zinco para muitos Peças personalizadas de fundição sob pressão de alumínio. O zinco é uma escolha inteligente.

Magnésio

O magnésio é muito leve. É bom para carros. Misture magnésio com alumínio. Isso o torna mais forte. O AZ91D é um tipo comum. Ele é muito resistente. As peças de magnésio são fáceis de fundir.

Eles são usados em laptops. O magnésio esfria rapidamente. Isso é bom para motores. Também é usado em câmeras. O magnésio ajuda as peças a serem leves e resistentes. Os engenheiros gostam dele para muitas coisas. O magnésio é especial e útil.

Cobre

O cobre é muito bom. Ele é usado em muitas peças. Misture cobre com estanho. Isso produz o bronze. As ligas de cobre são fortes. Elas resistem à ferrugem. C11000 e C22000 são tipos. Cada tipo tem uma função. O cobre é usado em tubulações. Também é usado em moedas. O cobre suporta bem o calor. É fácil de fundir. As peças de cobre são brilhantes. Engenheiros como o cobre para muitos usos. O cobre faz com que as peças funcionem bem.

Liderança

O chumbo é muito pesado. Ele é usado em algumas peças. Misture chumbo com estanho. Isso o torna mais forte. As ligas de chumbo são macias. Elas podem ser moldadas facilmente. Os engenheiros usam chumbo para pesos. Eles também o utilizam para escudos.

O chumbo bloqueia a radiação. O Pb-Sn é um tipo comum. Ele é forte. As ligas de chumbo podem ser fundidas. Elas também são usadas em baterias. Os engenheiros escolhem o chumbo para usos especiais. Fundição sob pressão personalizada ajuda a produzir peças seguras.

| Material | Densidade (g/cm³) | Ponto de fusão (°C) | Resistência à tração (MPa) | Condutividade térmica (W/m-K) | Resistência à corrosão | Custo |

| Ligas de alumínio | 2.7 | 660 | 90-690 | 205 | Bom | Baixa |

| Ligas de zinco | 7.0 | 419 | 210-260 | 113 | Excelente | Moderado |

| Magnésio | 1.74 | 650 | 180-300 | 156 | Justo | Alta |

| Cobre | 8.96 | 1085 | 210 | 401 | Ruim | Alta |

| Liderança | 11.34 | 327 | 18 | 35 | Ruim | Baixa |

Tabela sobre quais materiais são melhores para fundição sob pressão personalizada!

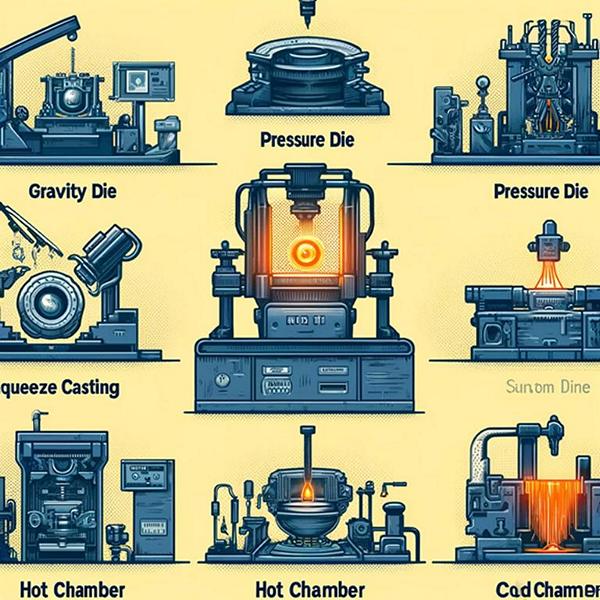

Como escolher o método correto de fundição sob pressão personalizada?

Gravity Die

O molde por gravidade usa a gravidade. O metal líquido preenche o molde. Os engenheiros chamam isso de "vazamento". O molde é de aço. A fundição por gravidade é feita para peças pequenas. A356 é uma liga comum. O processo é lento, mas preciso. Verifique se há rachaduras nos moldes. Bons moldes produzem boas peças. Os engenheiros medem com calibradores.

Verifique se há bolhas. O controle de qualidade é importante. Repita o processo várias vezes. Cada peça precisa ser verificada. A fundição por gravidade é confiável. Esse método produz peças resistentes.

Matriz de pressão

A matriz de pressão usa alta pressão. O metal é injetado nos moldes. Esse método é rápido. O alumínio A380 é usado com frequência. As máquinas empurram o metal rapidamente. Verifique se há vazamentos nos moldes. Inspecione as peças quanto a falhas. Os engenheiros usam medidores de pressão. A consistência é fundamental. A fundição sob pressão é boa para muitas peças.

Cada peça deve ser lisa. O controle de qualidade verifica cada peça. Ajuste as máquinas conforme necessário. Esse método produz muitas peças rapidamente. A fundição sob pressão é eficiente e resistente.

Squeeze Casting

A fundição por compressão usa pressão. O metal líquido é espremido em moldes. Os engenheiros usam o magnésio AZ91. Esse método produz peças resistentes. Inspecione os moldes quanto a desgaste. Verifique se há rachaduras nas peças. A fundição por compressão é precisa. O controle de qualidade é importante. Os engenheiros usam ferramentas especiais.

Cada peça é inspecionada. O processo se repete várias vezes. A consistência é fundamental. Ajuste as máquinas, se necessário. Fundição sob pressão personalizada produz peças duráveis. Os engenheiros gostam desse método. Ele é bom para peças detalhadas.

Câmara quente

A câmara quente utiliza um forno. O metal permanece quente. Os engenheiros usam o zinco ZAMAK. As máquinas injetam metal nos moldes. Esse método é rápido. Inspecionar os moldes quanto a danos. Verifique se há defeitos nas peças. Os engenheiros usam termopares. A temperatura é importante. A fundição em câmara quente é boa para peças pequenas.

O controle de qualidade verifica cada peça. As máquinas precisam ser ajustadas com frequência. Cada peça deve ser perfeita. A fundição em câmara quente é confiável. Os engenheiros escolhem esse método para muitos produtos.

Câmara fria

A câmara fria utiliza moldes frios. O metal é aquecido separadamente. Os engenheiros usam alumínio A360. O metal é derramado nos moldes. Verificar se há rachaduras nos moldes. Inspecionar as peças quanto a falhas. Os engenheiros usam termômetros. A consistência é fundamental. A fundição em câmara fria é lenta, mas precisa.

Cada peça precisa ser verificada. O controle de qualidade é importante. As máquinas precisam ser ajustadas. Fundição sob pressão personalizada produz peças resistentes. Os engenheiros gostam desse método. Ele é bom para peças grandes. O processo se repete muitas vezes.

Centrífuga

A fundição centrífuga usa moldes giratórios. O metal é derramado no centro. Os engenheiros usam cobre C11000. O molde gira rapidamente. Inspecione o equilíbrio dos moldes. Verifique se há defeitos nas peças. Os engenheiros usam tacômetros. A velocidade é importante. A fundição centrífuga produz peças redondas.

Cada peça precisa ser inspecionada. O controle de qualidade é fundamental. Ajuste as máquinas para obter equilíbrio. A consistência é fundamental. A fundição centrífuga é precisa. Os engenheiros escolhem esse método para tubos e anéis. O processo é confiável.

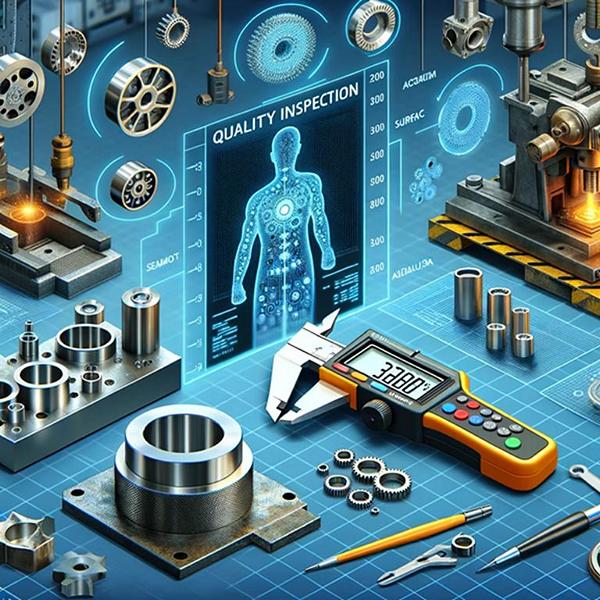

Como garantir a qualidade na fundição sob pressão personalizada?

Inspeção por raios X

As máquinas de raios X enxergam o interior das peças fundidas. Rachaduras e buracos são vistos claramente. As imagens em 3D mostram todas as falhas. Os feixes de alta energia encontram bolhas minúsculas. A inspeção por raios X mantém as peças resistentes. As peças defeituosas podem se quebrar. Verificar o interior ajuda na segurança. Os raios X funcionam rapidamente. Eles inspecionam muitas peças.

Peças espessas precisam de raios X fortes. Os raios X examinam o metal. Os inspetores verificam as telas. Cada peça é escaneada. Somente as peças boas são aprovadas. A inspeção por raios X garante a qualidade. As peças permanecem resistentes com os raios X.

Verificações dimensionais

Os controles dimensionais medem as formas das peças. São usadas ferramentas de precisão. Paquímetros e micrômetros verificam os tamanhos. O comprimento, a largura e a altura são medidos. As peças se encaixam bem com as verificações. Pequenos erros são encontrados. São necessários ajustes exatos. Os calibradores garantem que as peças correspondam aos projetos. Boas peças se encaixam perfeitamente.

Erros grandes causam problemas. As verificações dimensionais são rápidas. Cada peça é verificada. As ferramentas medem tamanhos muito pequenos. Verificações precisas garantem a qualidade. Cada peça é aprovada na inspeção.

Teste de materiais

Os testes de materiais verificam a resistência do metal. Os testes de dureza medem a resistência da superfície. Os testes de tração esticam o metal para verificar a resistência. Os testes de impacto atingem o metal com força. Peças metálicas fortes duram mais. Peças fracas quebram facilmente. Os testes mantêm as peças seguras. As peças de qualidade passam em todos os testes.

As máquinas testam muitas peças. Os testes são rápidos. Cada teste é importante. As peças são fortes se forem aprovadas. São fabricadas peças seguras. Fundição sob pressão personalizada usa bem materiais para produzir peças boas.

Análise de superfície

A análise de superfície verifica as superfícies das peças. Os inspetores procuram rachaduras e pontos ásperos. Superfícies lisas são melhores. Pontos ásperos enfraquecem as peças. Os inspetores usam microscópios. Eles veem detalhes minúsculos. As peças são polidas com suavidade. As peças lisas se encaixam melhor. As peças ásperas são consertadas.

As verificações de superfície encontram falhas. As superfícies boas são brilhantes. Os inspetores veem todas as peças. Cada peça é verificada. A análise da superfície é importante. Peças lisas duram mais. As peças fundidas sob pressão de qualidade precisam de superfícies lisas.

Identificação de defeitos

A identificação de defeitos encontra problemas nas peças. Os inspetores procuram buracos e rachaduras. Pequenos defeitos podem ser grandes problemas. Os inspetores usam lentes de aumento. Os defeitos são marcados. As peças marcadas são consertadas. Alguns defeitos são minúsculos. Todas as peças são verificadas. Os inspetores verificam rapidamente.

Somente as peças boas são aprovadas. Os defeitos enfraquecem as peças. As peças devem ser resistentes. Fabricantes de fundição sob pressão personalizada encontrar todos os problemas. As peças são seguras após as verificações. Somente peças perfeitas são usadas.

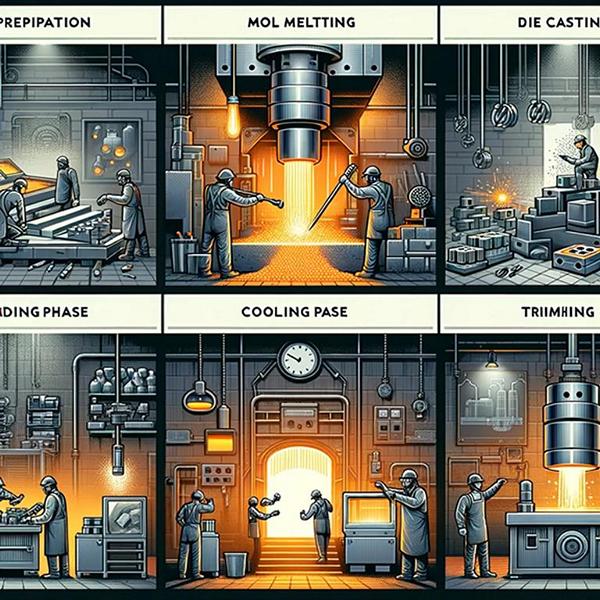

Quais são as etapas do processo de fundição sob pressão personalizada?

Preparação do molde

Primeiro, o molde deve estar limpo. Em seguida, a cavidade da matriz é lubrificada. O molde é pré-aquecido a cerca de 200 graus Celsius. Isso deixa o molde pronto para receber o metal fundido. As metades do molde são então fixadas com firmeza. São usados grampos especiais chamados grampos de alternância.

Esses grampos garantem que o molde não se mova. Em seguida, um êmbolo injeta o metal fundido no molde. Ele preenche todas as partes da cavidade. O êmbolo se move rapidamente, garantindo um fluxo suave.

Fusão de metais

O metal é aquecido em um forno. Isso faz com que ele se transforme em líquido. O forno pode atingir 1.200 graus Celsius. São usadas ligas especiais, como alumínio e zinco. Essas ligas derretem uniformemente.

O metal líquido é então retirado. Essa etapa utiliza uma concha. A concha despeja o metal na máquina de fundição sob pressão. É essencial controlar a temperatura. Um termopar ajuda a medi-la com precisão. Isso garante que o metal esteja no ponto certo.

Fundição sob pressão

Em seguida, o metal fundido é injetado. Essa etapa é chamada de fundição sob pressão personalizada. Ele entra na matriz sob alta pressão. A pressão pode chegar a 20.000 psi.

Isso garante que o metal preencha todas as peças. A matriz é mantida fechada durante esse processo. Pinos especiais, chamados de pinos ejetores, ajudam a remover a peça. A máquina de fundição faz isso muito rapidamente. Ela garante que o metal se solidifique adequadamente. A matriz se abre quando o metal esfria.

Fase de resfriamento

O metal esfria dentro do molde. Isso o torna sólido novamente. Os canais de resfriamento no molde ajudam nesse processo. Esses canais transportam fluido refrigerante. O fluido absorve o calor do metal.

Um resfriador ajuda a manter o fluido frio. A fase de resfriamento pode levar alguns segundos. Isso depende do metal usado. Um temporizador controla o tempo de resfriamento. Isso garante que o metal esteja totalmente sólido.

Corte

Depois de resfriado, o molde é removido. Ele tem um metal extra chamado flash. O flash precisa ser aparado. Para isso, é usada uma matriz de corte. A fundição é colocada na matriz de corte. Em seguida, ela é pressionada para baixo.

Isso remove o flash. A peça fundida agora tem uma borda limpa. Essa etapa é essencial para a precisão. Uma prensa de corte ajuda a acelerar o processo. Ela garante que cada peça fique perfeita.

Acabamento

A fundição precisa de um toque final. Essa etapa é chamada de acabamento. Ela remove todos os pontos ásperos. São usadas ferramentas especiais, como esmerilhadeiras. Essas ferramentas tornam a superfície lisa. Às vezes, a peça fundida é polida. Isso a torna brilhante. Outras vezes, ela é pintada. O revestimento ajuda a protegê-la.

Cada fundição é verificada cuidadosamente. Fundição sob pressão personalizada O controle de qualidade garante que não haja defeitos. Essa etapa garante que a peça fundida esteja pronta para uso.

Como otimizar a eficiência da fundição sob pressão personalizada?

Tempo de ciclo

Ciclos rápidos precisam de moldes rápidos. Os sprues ajudam o fluxo de fusão. Paredes finas esfriam mais rápido do que as grossas. O resfriamento rápido reduz o tempo do ciclo. Mantenha as matrizes aquecidas com aquecedores. Matrizes quentes ajudam a acelerar. Ciclos mais curtos reduzem os custos. Use um CNC para obter melhores resultados. Ajuste as configurações da máquina para obter velocidade.

Rastreie cada ciclo com sensores. Um melhor rastreamento significa correções mais rápidas. Correções mais rápidas significam mais peças. Use robôs para descarregar rapidamente. Os robôs também reduzem o tempo. Economize tempo e produza mais peças!

Fluxo de materiais

Um bom fluxo de material ajuda na fundição. Um fluxo suave requer canais limpos. Canais mais largos movem o metal mais rapidamente. Filtros limpos impedem obstruções. As obstruções tornam a fundição mais lenta. Mantenha os filtros limpos para obter o melhor fluxo. Use sensores para verificar o fluxo. Os sensores ajudam a encontrar problemas rapidamente.

A correção de problemas mantém o fluxo estável. O fluxo constante produz peças fortes. Peças resistentes precisam de bons moldes. As máquinas CNC produzem moldes suaves. Moldes lisos significam fluxo fácil. Fluxo fácil significa melhor fundição.

Manutenção do molde

Mantenha os moldes limpos e prontos. Moldes limpos produzem peças bonitas. A sujeira obstrui os moldes e estraga as peças. Use escovas para limpar os moldes. Verifique se há rachaduras nos moldes. As rachaduras tornam as peças fracas. Use sensores para encontrar rachaduras. Conserte as rachaduras com solda. A soldagem mantém os moldes fortes.

Moldes resistentes duram mais. Moldes de longa duração economizam dinheiro. As máquinas CNC ajudam a consertar os moldes. Use o CNC para obter melhores reparos. Melhores reparos mantêm a fundição rápida. A fundição rápida produz mais peças.

Controle de processos

Controle o processo para obter peças boas. Use computadores para verificar as máquinas. Os computadores encontram problemas rapidamente. Corrija os problemas para manter a fundição. A fundição precisa de máquinas estáveis. Use PLCs para controle. Os PLCs mantêm as máquinas estáveis. Máquinas estáveis produzem peças resistentes.

Use sensores para observar a fundição. Os sensores encontram problemas rapidamente. Corrija os problemas rapidamente para obter peças boas. Boas peças precisam de bons moldes. Moldes limpos ajudam a produzir peças boas. Moldes limpos são fáceis de verificar.

Redução de resíduos

Reduza o desperdício para economizar dinheiro. Use apenas o metal suficiente. O metal extra gera desperdício. Use sensores para medir o metal. Os sensores ajudam a usar menos metal. Menos metal significa menos desperdício. Recicle as sobras para economizar mais. As sobras podem ser reutilizadas. A reutilização ajuda a reduzir o desperdício. Mantenha os moldes limpos para obter peças boas.

Peças boas precisam de menos reparos. O conserto de peças gera desperdício. Use máquinas CNC para fazer cortes limpos. Cortes limpos produzem peças bonitas. Peças boas significam menos desperdício.

Como trabalhar com fabricantes de fundição sob pressão personalizada?

Solicitações de cotação

Solicite cotações dos fabricantes. As RFQs obtêm preços para peças. Liste as especificações, como a espessura da parede. Inclua números de peças e formatos. Verifique os preços nas respostas. Compare os custos de cada fabricante. Procure as cotações mais baixas. Economize dinheiro com boas RFQs. Inclua dimensões como 10 mm.

Pergunte sobre os prazos de entrega. Escolha fabricantes com entrega rápida. Escolha fabricantes com boas avaliações. Verifique a qualidade de seus trabalhos anteriores. Peças de qualidade precisam de bons fabricantes. Boas RFQs encontram os melhores fabricantes.

Revisão do projeto

Revisar o projeto com os fabricantes. Os fabricantes verificam os desenhos de CAD. Os arquivos de CAD mostram as formas das peças. Incluem detalhes como o tamanho das nervuras. Os fabricantes sugerem alterações. As alterações ajudam a criar peças melhores. Use o feedback para atualizar os projetos. Os projetos atualizados se ajustam melhor ao molde.

Os detalhes do molde, como os pinos ejetores, ajudam. Adicione orifícios de ventilação para o ar. O ar escapa durante a fundição. Menos ar produz peças fortes. Peças resistentes precisam de bons projetos. A revisão ajuda a criar projetos robustos. Verifique todos os detalhes duas vezes.

Cronograma de produção

Planeje quando fazer as peças. O cronograma mostra as datas de início. Inclua horas de máquina para as peças. Use tempos como 50 horas. É possível planejar para cada molde. A configuração do molde leva tempo. Acompanhe cada etapa da produção. Etapas como a fusão do metal são fundamentais. Verifique a disponibilidade da máquina.

Reserve as máquinas com antecedência. Confirme com os funcionários. Os trabalhadores precisam de cronogramas claros. Programações claras evitam atrasos. Evitar atrasos economiza tempo. A economia de tempo gera mais peças. Mais peças atendem às necessidades do cliente.

Auditorias de qualidade

Verificar a qualidade das peças. As auditorias encontram peças boas e ruins. Use a CMM para medir o tamanho. Medir peças como engrenagens. Verifique se há defeitos, como rachaduras. As rachaduras tornam as peças fracas. Encontre defeitos com antecedência. As correções antecipadas economizam tempo. A economia de tempo ajuda a produção. Use o SPC para rastrear tendências.

Os gráficos SPC mostram dados. Os dados ajudam a encontrar problemas. Corrija os problemas rapidamente. Correções rápidas produzem peças boas. Peças boas passam em auditorias. A aprovação em auditorias significa clientes satisfeitos.

Logística

Planeje como mover as peças. A logística abrange os planos de remessa. Use caminhões ou trens. Os trens transportam muitas peças. Escolha rotas rápidas. As rotas rápidas economizam tempo. Planeje os tempos de carregamento. O carregamento requer um trabalho cuidadoso. Use empilhadeiras para cargas grandes. As empilhadeiras levantam peças pesadas. Etiquete as caixas com códigos de barras.

Os códigos de barras ajudam no rastreamento. Rastreie cada remessa on-line. O rastreamento on-line mostra a localização. Saiba quando as peças chegam. Os horários de chegada precisam de planejamento. O planejamento ajuda a cumprir prazos. Os prazos mantêm os clientes satisfeitos.

Comunicação

Converse com os fabricantes com frequência. Compartilhe atualizações sobre as peças. As atualizações mostram o progresso. Envie e-mails com detalhes. Os detalhes incluem as especificações das peças. Use termos como ID e OD. Mantenha os e-mails curtos e claros.

Mensagens claras evitam erros. Evitar erros economiza tempo. A economia de tempo ajuda na produção. Use telefones para conversas rápidas. As conversas rápidas resolvem os problemas rapidamente. As correções rápidas mantêm o trabalho em andamento. Use chamadas de vídeo para conversas importantes. As grandes conversas precisam de tempo presencial. O tempo presencial gera confiança.

Conclusão

Fundição sob pressão personalizada precisa de RFQs, CAD, CNC, moldes e especificações de metal. Peças fortes precisam de um bom planejamento. Revise, programe, audite e envie bem as peças. Uma boa comunicação ajuda a produzir peças melhores.

Entre em contato conosco para obter um preço para suas peças personalizadas de fundição de alumínio, faremos uma cotação em 24 horas. A ALUDIECASTING é uma das 10 maiores empresas de fundição sob pressão na palavra.

0 comentários