No setor de manufatura, a fundição sob pressão é responsável por 50% de todas as aplicações de fundição de metal, enfatizando sua importância na fundição sob pressão em câmara fria e quente. Essas são as duas principais técnicas utilizadas, cada uma com propriedades distintas.

Fundição sob pressão em câmara friaA fundição sob pressão com câmara quente, com sua capacidade exclusiva de aumentar o controle sobre as propriedades do metal, é particularmente adequada para materiais como o alumínio. Por outro lado, a fundição sob pressão em câmara quente é um método amplamente adotado e reconhecido por sua rapidez e eficiência, o que o torna particularmente adequado para a produção de grandes volumes.

Este artigo demonstra uma compreensão de ambos os processos, o que é essencial para selecionar o método correto para aplicações específicas e otimizar a eficiência da produção.

Entendendo a fundição sob pressão

A fundição sob pressão é o método de produção de componentes metálicos no qual o material fundido é derramado ou forçado na cavidade do molde sob extrema pressão. Ele pode criar metais de formas complexas com precisão e acabamentos suaves. Devido à sua eficácia e capacidade de criar formas complexas, a fundição sob pressão é amplamente utilizada em vários setores.

Processo de fundição sob pressão

A fabricação de fundição sob pressão começa com a injeção de ligas metálicas fundidas em uma matriz ou molde. O projeto e a fabricação do molde são os principais componentes do processo de fundição sob pressão. A cavidade do molde é produzida por duas matrizes de aço endurecido/temperado ou de ferro fundido usinadas para corresponder à forma líquida da peça.

A fundição sob pressão envolve a injeção de metal fundido na cavidade da matriz em altas pressões e velocidades, enquanto os moldes de fundição sob pressão de baixa pressão e os moldes de fundição sob gravidade são preenchidos em um ritmo muito mais lento.

Vantagens do Die-Casting

Alta precisão

Esse processo pode produzir elementos com excelente precisão dimensional e acabamentos suaves, que são essenciais para a qualidade e a consistência.

Tempo de produção curto

Devido aos seus tempos de ciclo rápidos, ele aumenta a produtividade geral, tornando-o ideal para a produção de peças em massa.

Vida útil prolongada da ferramenta

Mods duráveis e localizações de fornos são elementos críticos da fundição sob pressão, onde o material é derretido, garantindo que o metal permaneça na temperatura ideal de fusão para injeção. Isso contribui para reduzir os custos de longo prazo e aumentar a eficiência da fabricação.

Versatilidade de materiais

Vários materiais com suas próprias características exclusivas podem ser fundidos por meio desse processo, como fundição de alumínio. Ele é leve e suas características de resistência à corrosão o tornam adequado para várias aplicações. Por exemplo, em aplicações automotivas, tanto a resistência quanto a precisão são fundamentais.

Qualidade da superfície

A fabricação por fundição sob pressão oferece um acabamento de superfície liso que geralmente requer um pós-processamento mínimo, reduzindo os custos adicionais.

Estabilidade dimensional

Esse processo garante que as peças mantenham suas dimensões ao longo do tempo para que o encaixe e a montagem sejam perfeitos.

Desvantagens do Die-Casting

Alto custo de configuração inicial

O custo do equipamento e dos moldes de fundição sob pressão é substancial, tornando-o menos econômico para pequenas empresas ou projetos personalizados.

Preocupações com a segurança

Os metais fundidos devem ser manuseados com medidas de segurança rigorosas, incluindo equipamentos de proteção e treinamento adequado, para evitar lesões acidentais.

Defeitos em potencial

Isso geralmente causa problemas como porosidade e preenchimentos incompletos que podem afetar a integridade estrutural das peças finais. Portanto, são necessárias medidas adicionais de controle de qualidade, como inspeções e usinagem.

Entendendo a fundição sob pressão em câmara fria

No processo de fundição sob pressão com câmara fria, o problema da corrosão é resolvido separando-se o cadinho dos componentes do injetor. O metal é transferido para a manga de injeção com uma concha, manual ou automaticamente.

O pistão de injeção empurra o metal para dentro da matriz em uma única operação. Isso minimiza o tempo de contato entre o metal quente e os componentes do injetor, aumentando a vida útil deles.

O processo de câmara fria permite a fundição de ligas com pontos de fusão mais baixos e viáveis.

No entanto, para metais como zinco e magnésio, o processo de câmara quente geralmente é mais viável economicamente, apesar das vantagens do processo de câmara fria.

Principais características

O metal fundido é injetado em uma câmara e despejado no molde sob alta pressão em uma fundição com câmara fria. Esse processo de fabricação oferece melhor controle sobre as temperaturas de fusão e é perfeito para materiais de fundição incompatíveis com a fundição sob pressão em câmara quente.

Separar o forno do sistema de injeção evita a corrosão e permite que a resistência à ferrugem aumente a vida útil das máquinas-ferramentas.

Vantagens da fundição sob pressão em câmara fria

Flexibilidade do material

A fundição sob pressão em câmara fria requer uma temperatura mais baixa para derreter o material em comparação com a fundição em câmara quente, o que a torna ideal para materiais como alumínio e cobre com baixos pontos de fusão.

Durabilidade

Ele pode efetivamente produzir grandes volumes com características de durabilidade e excelentes propriedades mecânicas.

Precisão

A fundição a frio tem a capacidade de criar peças complicadas com tolerâncias rígidas. Essa abordagem é amplamente utilizada no setor automotivo, na medicina e em outros setores em que é necessária alta precisão.

Corrosão reduzida

A separação do forno de fusão ajuda o sistema de injeção a reduzir o risco de corrosão, resultando em equipamentos mais duradouros.

Versatilidade

Ele atende aos requisitos de desempenho de várias aplicações e permite o uso de várias ligas metálicas.

Desvantagens da fundição sob pressão em câmara fria

Tempos de ciclo mais lentos

O processo de transferência de metal fundido do forno para a câmara aumenta os custos de produção e reduz a eficiência geral.

Custos operacionais mais altos

Os requisitos separados do sistema de fusão e injeção levam a custos iniciais de instalação e operação mais altos.

Limitado a ligas específicas

Embora versátil, esse método de fundição não é adequado para materiais com temperaturas de fusão muito baixas, que podem ser facilmente corroídos.

Potencial de perda de calor

Requer um controle preciso da temperatura para garantir a qualidade consistente da fundição e evitar a perda de calor durante a transferência metal fundido do forno para a câmara.

Entendendo a fundição sob pressão em câmara quente

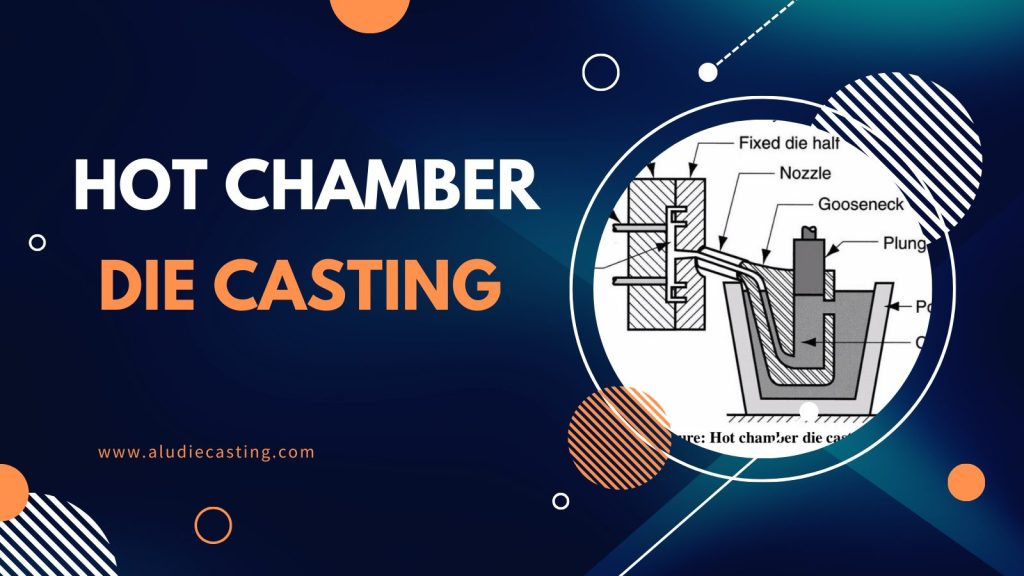

O mecanismo de injeção da máquina de câmara quente é imerso em metal fundido. O metal fundido preenche o cilindro quando o pistão sobe e a porta se abre. O metal fundido é então forçado a entrar na cavidade da matriz e mantido sob pressão até se solidificar.

Apenas uma metade da matriz contém a fundição no lado do ejetor. Os pinos ejetores puxam o componente para fora da matriz enquanto o êmbolo abre o orifício de enchimento para reabastecer o pescoço de ganso.

Principais características

O forno é conectado à máquina de fundição, o que permite que o material fundido seja injetado diretamente no molde.

Esse processamento funciona de forma eficiente com metais com pontos de fusão mais baixos, produz grandes volumes rapidamente e mantém a integridade do equipamento. Devido à sua compatibilidade com o processo, ele é comumente utilizado para fundição de zinco.

Vantagens da fundição sob pressão em câmara quente

Tempos de ciclo mais rápidos

Ao integrar o forno e o sistema de injeção, o metal fundido é transferido com eficiência e em um ritmo rápido. Esse processo simplificado aumenta a velocidade de produção e melhora a eficiência geral.

Vida útil mais longa da matriz

Ele ajuda a reduzir os custos de manutenção, o desgaste das matrizes e sua vida útil devido às temperaturas mais baixas do metal fundido.

Uma gama maior de metais aplicáveis

Esse processo oferece flexibilidade para diferentes aplicações e setores, acomodando uma variedade de metais, inclusive ligas de magnésio e zinco.

Melhoria do acabamento da superfície

Ele cria peças com um acabamento superficial aprimorado que, muitas vezes, não requer a necessidade de processos de acabamento adicionais.

Controle de processo simplificado

A conexão estreita entre o forno e o sistema de injeção ajuda a manter uma temperatura constante, o que leva a uma produção mais uniforme de peças.

Desvantagens da fundição sob pressão em câmara quente

Limitado a metais de ponto de fusão mais baixo

O fundição sob pressão em câmara quente O processo é limitado a pontos de fusão mais baixos para metais, restringindo seu uso para materiais como alumínio e cobre, que exigem altas temperaturas.

Densidade de peças potencialmente menor

Os componentes produzidos por fundição em câmara quente podem ter uma densidade potencialmente menor em comparação com os produzidos por fundição em câmara fria. A densidade mais baixa das peças pode afetar as propriedades mecânicas e a resistência dos produtos finais.

Escolhendo o processo certo: Fundição sob pressão com câmara fria vs. câmara quente

Para selecionar o procedimento correto de fundição sob pressão, é fundamental considerar vários fatores que dependem das propriedades dos metais, das necessidades de produção e do custo. As fundições em câmara fria e quente variam em termos de vantagens e aplicações distintas.

Principais considerações

A escolha dos métodos de fundição adequados requer um entendimento completo dos seguintes fatores-chave:

- Pontos de fusão do material

- Densidade desejada da peça

- Volume de produção

- Considerações sobre custos

Pontos de fusão do material

A temperatura de fusão do material desejado desempenha um papel importante na seleção das técnicas de fundição adequadas. Como é necessário um forno de fusão separado para a fundição sob pressão em câmara fria, os materiais com altos pontos de fusão, como alumínio, latão e cobre, são ideais.

Entretanto, como esses materiais podem ser fundidos diretamente na máquina de fundição, a fundição sob pressão em câmara quente é perfeita para materiais com pontos de fusão mais baixos, como ligas de zinco e magnésio.

Densidade desejada da peça

A fundição sob pressão em câmara fria é normalmente preferida para a produção de peças que exigem alta densidade e resistência com propriedades mecânicas específicas. Esse processo pode alcançar maior densidade de peças do que a fundição em câmara.

Volume de produção

Os volumes de produção previstos dependem de ambas as técnicas de fundição sob pressão. A fundição sob pressão com câmara fria oferece excelente repetibilidade e precisão, o que a torna preferível para a produção de grandes volumes de peças complexas. Por outro lado, a fundição sob pressão com câmara quente é adequada para produções de menor volume.

Considerações sobre custos

O método de fundição sob pressão em câmara quente pode ser uma opção econômica para tiragens menores ou peças menos complexas devido às suas configurações mais rápidas e simples. A fundição sob pressão a frio envolve altos custos iniciais devido aos tipos de equipamentos mais complexos e aos tempos de ciclo mais longos. No entanto, esse método pode ser mais econômico para produção em larga escala.

Quando escolher a fundição sob pressão com câmara fria

- Trabalho com metais de alto ponto de fusão

- Aplicações que exigem peças de alta densidade

- Produção de peças complexas em grandes volumes

Trabalho com metais de alto ponto de fusão

A fundição sob pressão com câmara fria é necessária para produzir materiais de fundição com altos pontos de fusão, como alumínio, latão ou cobre. A escolha do processo de câmara quente pode causar propriedades mecânicas desiguais e danificar seus caros equipamentos.

Aplicações que exigem peças de alta densidade

As aplicações que exigem alta densidade e propriedades mecânicas robustas consideram a fundição sob pressão em câmara fria como a escolha perfeita.

Produção de peças complexas em grandes volumes

A carcaça de câmara fria é excelente para a produção de peças complexas em grandes quantidades. Ela oferece a precisão e a consistência essenciais para projetos complexos.

Quando escolher a fundição sob pressão com câmara quente

- Uso de metais de ponto de fusão mais baixo

- Priorização de ciclos de produção mais rápidos

- Opção econômica para pequenas séries de produção

Uso de metais de ponto de fusão mais baixo

A fundição em câmara quente é ideal para produzir peças com materiais com propriedades de ponto de fusão mais baixo. Por exemplo, substâncias como o magnésio e o zinco têm pontos de fusão mais baixos e não representam um risco para o maquinário.

Priorização de ciclos de produção mais rápidos

Para o projeto em que a velocidade é a prioridade, a fundição em câmara quente proporcionou tempos de ciclo rápidos.

Opção econômica para pequenas séries de produção

A fundição em câmara quente é adequada para produções menores devido à sua característica econômica e aos tempos de preparação mais rápidos.

Conclusão:

A seleção das opções adequadas de fundição entre câmaras quentes e frias é fundamental para otimizar a produção. A fundição sob pressão em câmara quente permite a produção de peças de materiais com baixos pontos de fusão de forma econômica.

A fundição a frio se sobressai com materiais de alto ponto de fusão, como ligas de alumínio e cobre, por apresentar excelente densidade e características mecânicas. Para escolher o melhor processo de fabricação, é essencial considerar o tipo de metal, o volume de produção e o custo para produzir as peças desejadas.

Com o avanço da tecnologia, ambas as técnicas de fabricação continuarão a evoluir, oferecendo recursos aprimorados e novas oportunidades de precisão e eficiência nos setores de produção.

0 comentários