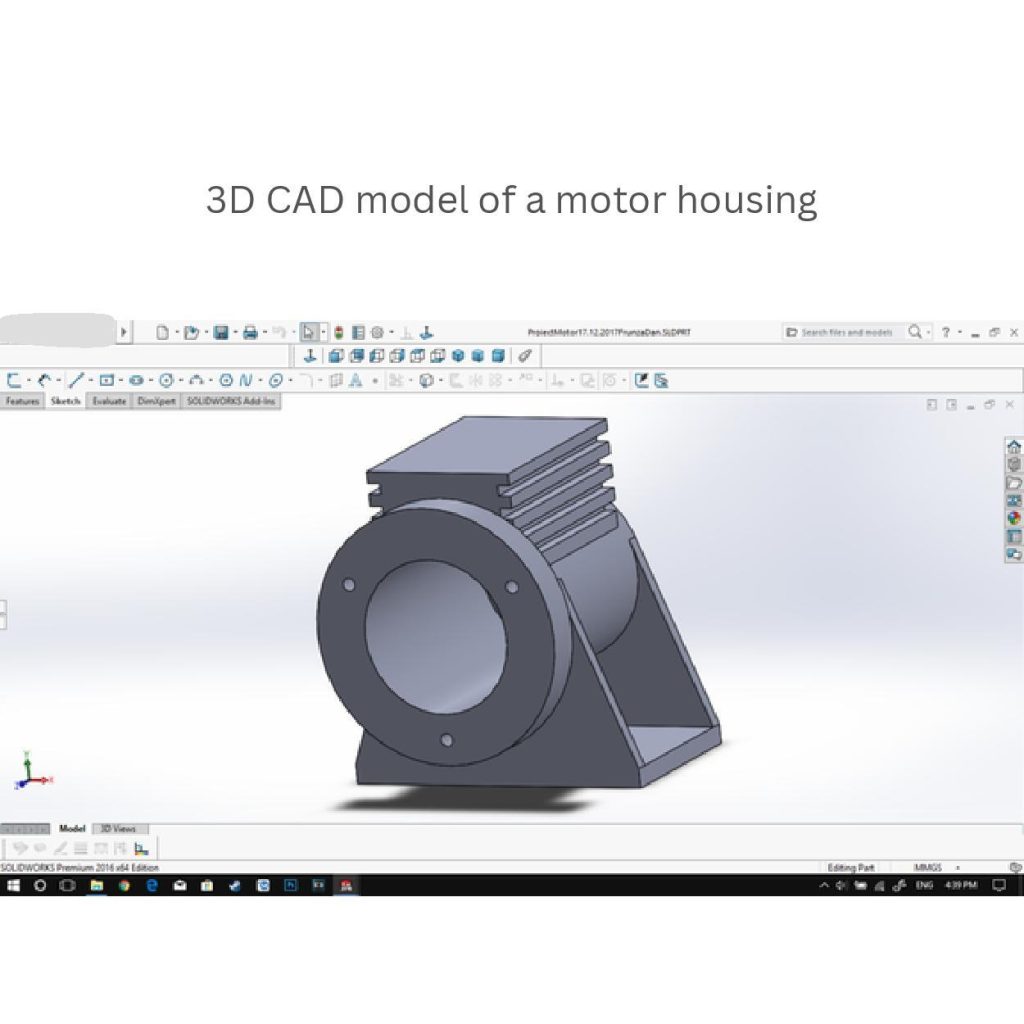

A fundição de alumínio é uma técnica comum para fabricar carcaças de motores. Ela é eficiente o suficiente para superar qualquer nível de complexidade de projeto. O processo começa com o aquecimento do alumínio até seu ponto de fusão e sua inserção no molde. As carcaças de motor feitas de alumínio têm peso menor do que a média, duram mais e têm excelente condutividade térmica.

Vamos descobrir como o processo de fundição sob pressão produz esse produto usando ligas adequadas e suas aplicações e benefícios.

Benefícios da fundição sob pressão de alumínio para carcaças de motores

A fundição de alumínio para carcaças de motor é o processo ideal. Isso ocorre porque ele confere à peça a resistência e a durabilidade reais para resistir ao calor intenso.

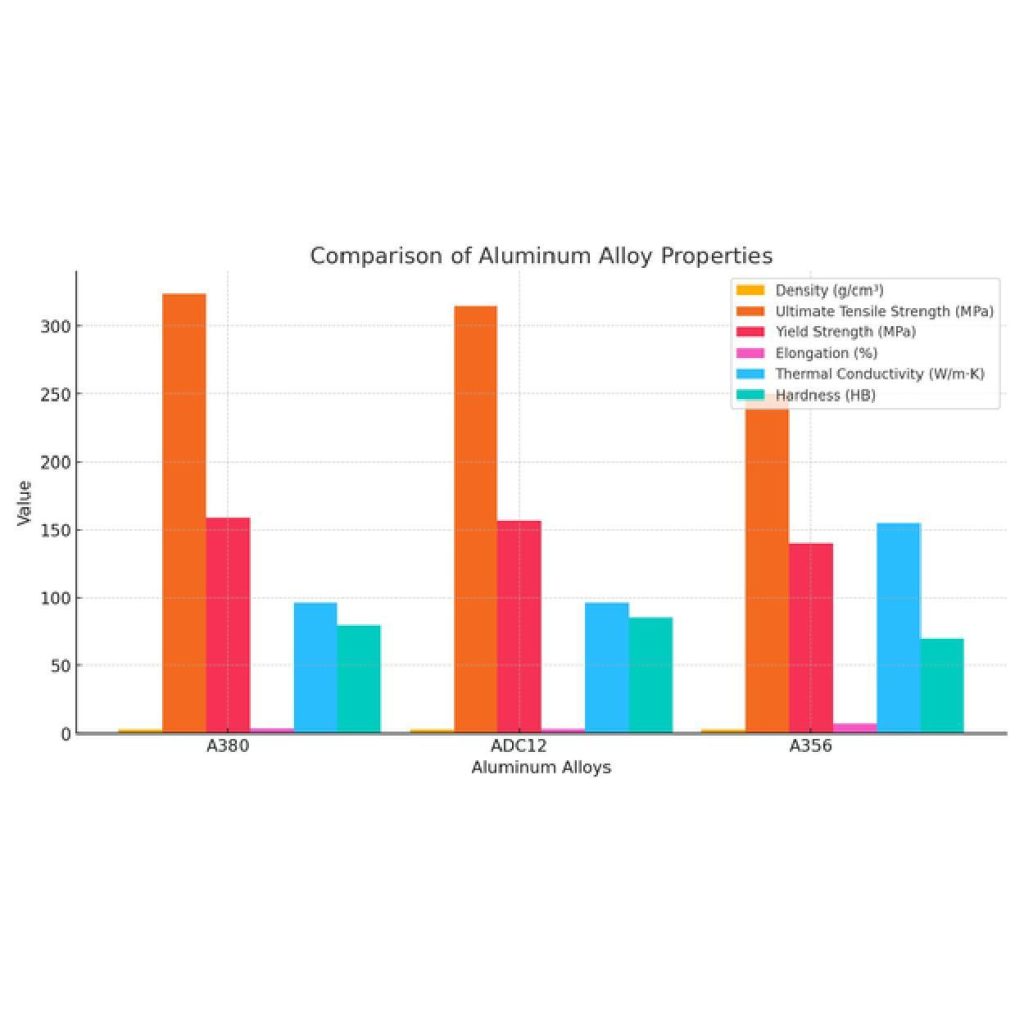

Ligas como A380, ADC12 e A356 são os melhores materiais para uso em carcaças de motores. Isso se deve ao fato de a liga A380 ter uma grande resistência à tração de 310 MPa. Isso significa que ela pode suportar cargas pesadas.

Enquanto isso, o ADC12 é outra opção preferida, pois contém condutividade térmica de 96-105 W/m-K. Isso geralmente ajuda na dissipação de calor.

Já o A356 oferece não apenas peças de melhor qualidade, mas pode atingir alongamento de até 7%. Isso significa que ele pode resistir melhor ao impacto. De alguma forma, o alongamento depende das condições de tratamento térmico.

Todos esses recursos juntos fazem do invólucro de alumínio a escolha perfeita para aplicações automotivas, aeroespaciais e industriais.

Métricas de desempenho

Leve:

Quando se trabalha com alumínio, há uma característica de leveza nas peças. Por exemplo, essas peças são 60% menos pesadas do que as de ferro fundido. Isso mostra que é fácil manusear as carcaças do motor e transportá-las.

Alta precisão:

A fundição sob pressão assume perfis de produtos com eficiência e não cria variantes. Portanto, é basicamente uma boa opção para obter tolerâncias apertadas de até +/- 0,05 mm.

Condutividade térmica:

Os motores geram calor excessivo durante as operações. É por isso que o alumínio geralmente funciona melhor na carcaça do motor devido à sua boa condutividade térmica. Ele mantém os componentes frios. Por exemplo, a liga de alumínio A356 tem condutividade térmica de 150 W/m-K.

Condutividade elétrica:

Certos projetos de motores precisam de boa condutividade elétrica. Portanto, o alumínio também é bom o suficiente para essa propriedade.

Resistência à fadiga:

O material das carcaças do motor, no entanto, deve suportar o estresse repetido sem quebrar. Para isso, uma liga como a A380 é adequada, pois oferece a durabilidade necessária e dura mais tempo.

Análise de custos

Custo total de propriedade:

O custo inicial de ferramental da fundição sob pressão torna-se acessível devido ao seu uso em longo prazo. Além disso, o alumínio não é tão caro quanto o aço, e o processo de fundição reduz o desperdício.

Comparação com outros métodos:

A simplicidade do processo, incluindo menos etapas, torna-o menos dispendioso do que outros métodos de fundição e usinagem.

Impacto ambiental

O processo de fundição sob pressão transforma o excesso de material em projetos de reutilização. O alumínio é 100% reciclável e não causa muito impacto no meio ambiente. Além disso, sua característica de leveza utiliza menos energia, economizando 25% o uso de combustível.

Considerações sobre o projeto de carcaças de motor de alumínio fundido sob pressão

FEA e simulação

O processamento da análise de elementos finitos usa simulações de computador. Ele aprimora os projetos e avisa sobre defeitos futuros antes da fabricação. Por exemplo, pontos de estresse, fluxo de calor, etc. Para que a carcaça do motor funcione de forma eficiente.

Análise de tensão/deformação:

No caso da resistência ao estresse, as simulações ajudam os fabricantes a identificar os pontos fracos, até mesmo as áreas reforçadas propensas a rachaduras. Além disso, o uso da liga do A380 pode ajudar a lidar com tensões em torno de 150-200 MPa. Isso geralmente é igual a peças de motores de automóveis.

Análise térmica:

As simulações calculam as capacidades de movimentação de calor ao projetar estruturas de resfriamento. Isso ocorre porque a carcaça do motor deve permanecer abaixo de 150°C sem liberar calor excessivo.

Redução de defeitos:

As ferramentas de simulação ajudam a eliminar as chances de defeitos, como a porosidade do ar, em cerca de 30-50%.

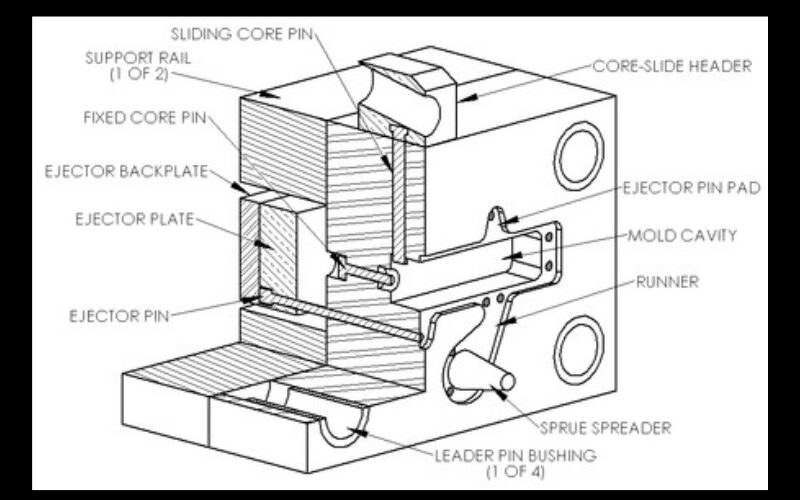

Projeto de sistema de canais e corredores

Os sistemas de passagem servem como caminhos para o metal fundido, fazendo-o fluir em direção ao molde. Suas técnicas de colocação afetam a qualidade e a resistência dos resultados.

Velocidade de fluxo:

O molde deve ser preenchido uniformemente, em um tempo não superior a 2 a 5 segundos. O tempo excessivo aumenta as chances de aprisionamento de ar. Isso causa porosidade (pequenos orifícios)

Tipos de portões:

- Tab Gates: Elas têm de 2 a 5 mm de espessura e são adequadas para peças grandes e pesadas.

- Portas de pinos: Têm de 1 a 3 mm de largura. Você pode usá-las para peças de paredes finas, como tampas de carcaças de motores.

- Comportas de transbordamento: Elas podem capturar impurezas. Essas portas também melhoram o acabamento da superfície em 20%.

Controle de turbulência:

O projeto dos canais de forma adequada proporciona peças fortes e lisas. Ele reduz a porosidade em até 20-30%.

Detalhes do projeto da matriz

O molde é um componente importante na fundição sob pressão. Ele molda o metal fundido na peça final. Suas técnicas de projeto realmente têm um impacto significativo no resultado. Por exemplo, as lâminas e os núcleos no molde criam recursos declarados, como aletas de resfriamento. Mas, de alguma forma, sua adição de 3 a 5 camadas aumenta os preços em 10 a 15%.

Da mesma forma, a colocação de pinos ejetores, com um espaço de 10 a 15 mm de distância, impede que as peças se dobrem durante o processo.

Quanto aos canais de resfriamento, eles devem ter cerca de 5 a 10 mm de largura. Isso se deve ao fato de que a redução do tempo de resfriamento acelera a velocidade de produção.

Gerenciamento térmico

O gerenciamento térmico eficaz é importante durante a fundição para impedir o superaquecimento. Por exemplo, o uso de dissipadores de calor e aletas no projeto da matriz cria superfícies suficientes (50-70%) por onde o calor excessivo nas peças pode escapar.

Além disso, devem ser usados canais de resfriamento com temperaturas mais baixas (20 a 30 °C).

Além disso, as matrizes baseadas no resfriamento a água resfriam rapidamente de 600 °C para 200 °C, em um período não superior a 1 a 2 minutos. Isso ajuda ainda mais na eficiência do ciclo e da produção.

Processo de fabricação de carcaças de motor de alumínio fundido sob pressão

Em um processo como o fundição de alumínio Na carcaça do motor, as peças têm um acabamento forte e declarado. Esse é o resultado do uso de injeção de liga fundida de alta pressão.

As máquinas de fundição alimentam o metal aquecido na matriz usando um pistão e uma bucha de injeção. Já o cilindro funciona como ferramenta de retenção. O grampo de alternância o prende firmemente.

Além disso, os fabricantes fornecem à fundição a pressão necessária por meio de um acumulador de gás/óleo para tornar o processo mais suave.

Tipos de máquinas de fundição sob pressão

Máquinas de câmara quente:

A fundição sob pressão em câmara quente é adequada para ligas que não têm altos pontos de fusão. Por exemplo, zinco ou chumbo. Isso ocorre porque metais com alto ponto de fusão, como o alumínio, podem danificar os equipamentos das máquinas.

No caso do processo de câmara quente, os fabricantes mantêm o metal em uma câmara aquecida. Nela, eles o despejam diretamente no molde.

Máquinas de câmara fria:

Essas máquinas são ideais para fundir ligas de ponto de fusão moderado a alto. Por exemplo, alumínio, cobre, titânio, etc. Durante essa técnica, os fabricantes usam câmaras separadas para derreter a liga selecionada. Em seguida, eles a transferem para o molde usando uma concha. A máquina trabalha com uma pressão de injeção de 10 a 175 MPa. Assim, o metal líquido se espalha uniformemente dentro das áreas.

Força de fixação e tempo de ciclo:

A máquina, no entanto, usa uma força de fixação de 1.000 a 5.000 kN para fechar o molde com firmeza. Cada ciclo, incluindo injeção, resfriamento e ejeção, é completo e não leva mais do que 30 a 120 segundos. Isso depende do tamanho e da complexidade da peça.

Preparação de metal fundido

- Fusão: Esta etapa consiste em aquecer o alumínio a 680-750°C em um forno. Não se deve desviar da temperatura para evitar a oxidação excessiva e manter a fluidez.

- Desgaseificação: Esse processo é importante no caso de a liga fundida parar de absorver hidrogênio do ar. Como resultado, ocorre a porosidade. Para isso, a desgaseificação remove principalmente o gás hidrogênio. Portanto, ela evita a porosidade e torna a fundição mais forte.

- Filtragem: Há impurezas no metal, como óxidos e partículas não metálicas. Isso enfraquece a fundição. Isso pode ser removido com um filtro de cerâmica. A remoção das impurezas torna o metal mais puro (15-25%) e cria um acabamento suave.

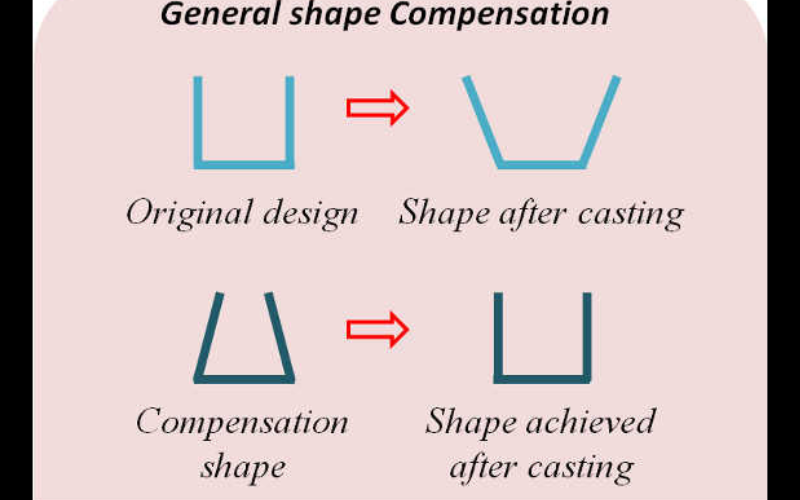

Controle de temperatura da matriz

O gerenciamento da temperatura da matriz é necessário para eliminar defeitos e produzir peças melhores. Por exemplo, os canais de resfriamento dentro da matriz fazem circular água ou óleo. Evitando deformações e encolhimento, eles resfriam o metal de maneira uniforme.

Da mesma forma, os elementos de aquecimento atendem às necessidades de aquecimento de determinados moldes. Assim, eles estabilizam a temperatura e evitam rachaduras.

Além disso, os sistemas de controle de temperatura mantêm a temperatura da matriz em torno de 150-250°C. Eles reduzem o fechamento a frio ou o encolhimento excessivo.

Automação em fundição sob pressão

Manuseio robótico:

A integração de robôs ajuda a reduzir o tempo total do ciclo (10-20%). Como eles lidam com tarefas que vão desde a fusão até os produtos finais. Isso significa que há menos chances de erro e os resultados são mais eficientes.

Pulverização automatizada de matrizes:

Para espalhar uniformemente os lubrificantes na matriz, a automação é útil. Ela pulveriza as áreas ocultas e aumenta a vida útil da peça 15-30%.

Controle de qualidade e testes de carcaças de motor de alumínio fundido sob pressão

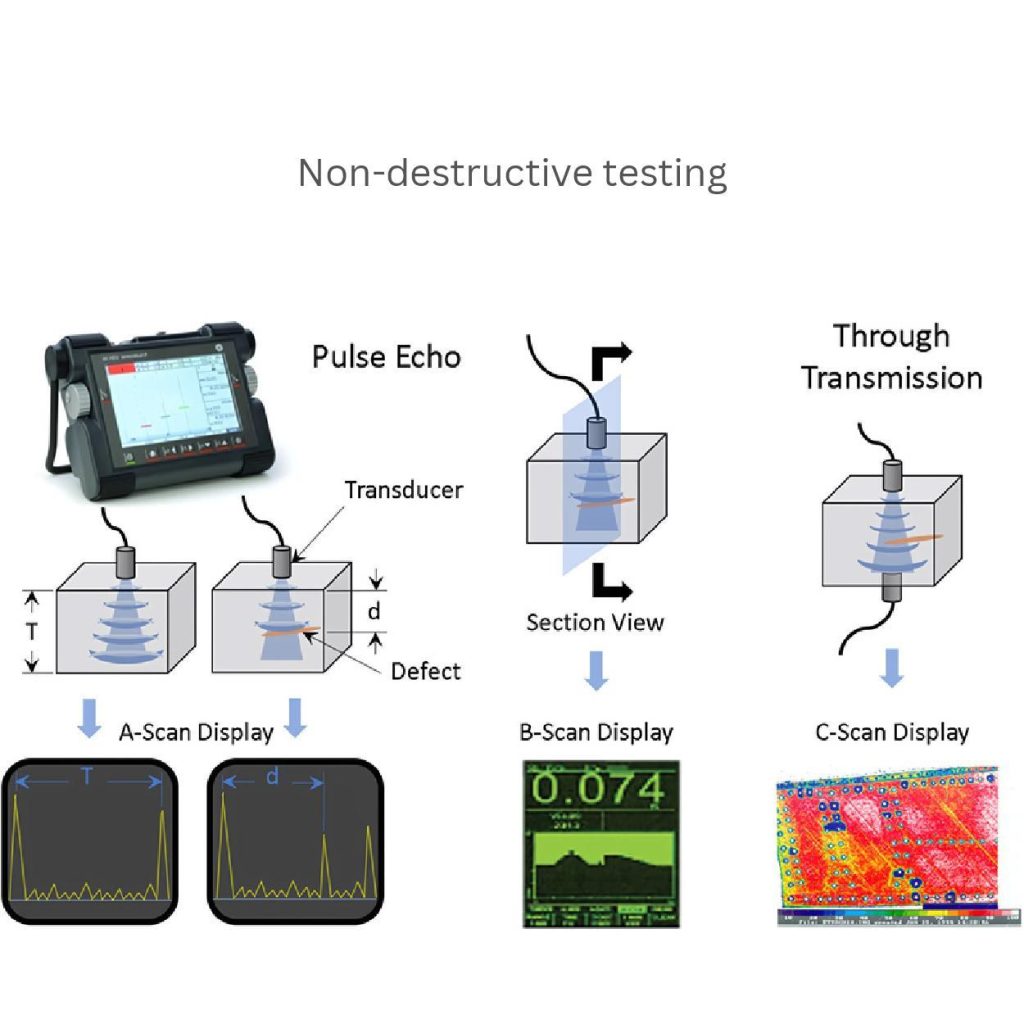

Testes não destrutivos (NDT)

Método de eco de pulso:

Um transdutor transmite ondas ultrassônicas para a carcaça. Essas ondas são refletidas pelos defeitos quando não passam por eles. Ele se concentra nas peças quase para indicar falhas no metal.

Através do método de transmissão:

Durante essa técnica, o pessoal dos dois transdutores em ambos os lados da peça fundida. Se houver um defeito, as ondas não passarão ou se enfraquecerão.

Técnicas de inspeção

Inspeção por raios X:

Essas inspeções analisam defeitos internos da fundição, como porosidade ou encolhimento. Isso pode comprometer o desempenho real. Por exemplo, o teste de ultrassom encontra rachaduras ocultas por meio de ondas sonoras de alta frequência. Enquanto isso, a inspeção por penetração de corante ajuda a localizar defeitos na superfície com um determinado corante.

Controle Estatístico de Processos (SPC)

Os sensores de automação conectados em máquinas como a SPC identificam pressão, calor, taxas de resfriamento e tempos de ciclo em tempo real. Você pode ajustar imediatamente os parâmetros para obter melhores resultados. Além disso, eles ajudam a reduzir os defeitos em 20-40% e o desperdício de material. Isso proporciona consistência na qualidade de cada lote.

Avaliação metalúrgica

- Análise de microestrutura: Ajuda a reconhecer a formação real de grãos e a distribuição de metais para fins de durabilidade.

- Verificações de conformidade: Esse processo garante que o invólucro atenda aos padrões ASTM B85 de resistência mecânica.

Aplicações e setores que utilizam carcaças de motor de alumínio fundido sob pressão

Automotivo:

As carcaças de motor de alumínio são usadas em motores de veículos elétricos (EV). Eles continuam funcionando com eficiência, contendo menos peso. Além disso, o gerenciamento térmico fica melhor e a bateria dura mais.

Aeroespacial e drones:

O invólucro dos sistemas de propulsão de drones impede o impacto de temperaturas e vibrações extremas. Ele executa as operações sem problemas.

Maquinário industrial:

Muitos braços robóticos, esteiras transportadoras e sistemas automatizados usam carcaças de motor. Isso porque ela proporciona integridade estrutural e dissipa o calor para um desempenho constante.

Energia renovável:

Em condições climáticas variáveis, essas peças fundidas ajudam a manter a eficiência do motor para turbinas eólicas e sistemas de rastreamento solar.

Equipamentos médicos:

A carcaça do motor é cada vez mais procurada em equipamentos médicos. Isso se deve ao seu design preciso, tamanho compacto e durabilidade.

Conclusão:

Os aspectos mais importantes da carcaça do motor em alumínio fundido são a resistência, a durabilidade e a excelente dissipação de calor. É por isso que ele é a melhor opção para peças de motores, onde sua característica de leveza melhora a eficiência energética. Além disso, os aprimoramentos em ligas e técnicas o levam a soluções mais fortes, mais eficientes e ecologicamente corretas.

0 comentários