No controle de qualidade da fundição sob pressão, cada etapa é verificada cuidadosamente. Primeiro, você verifica o material correto, como A380 ou AZ91D. Durante a fabricação das peças, você observa a temperatura do metal derretido (como 750-950°F para alumínio) e a força com que o fabricante o empurra para dentro do molde (entre 2.000 e 10.000 psi). Você usará raios X ou testes ultrassônicos para examinar o interior sem quebrar as peças. Em seguida, você medirá as peças com ferramentas. A distância entre elas é de cerca de 0,005 polegada. Por último, você examina a parte externa em busca de problemas como linhas em que o metal não se uniu bem (fendas frias) e rachaduras.

Este artigo explica os defeitos comuns na fundição sob pressão e suas causas com explicações simples. Entenda como esses problemas ocorrem e seus efeitos na qualidade da fundição sob pressão.

Tipos de defeitos na fundição sob pressão

1. Porosidade

Normalmente, um defeito de porosidade ocorre devido à formação de pequenos orifícios ou lacunas dentro do metal durante a fundição. Em geral, os defeitos de porosidade são de dois tipos:

- Porosidade do gás

- Encolhimento Porosidade

Porosidade do gás

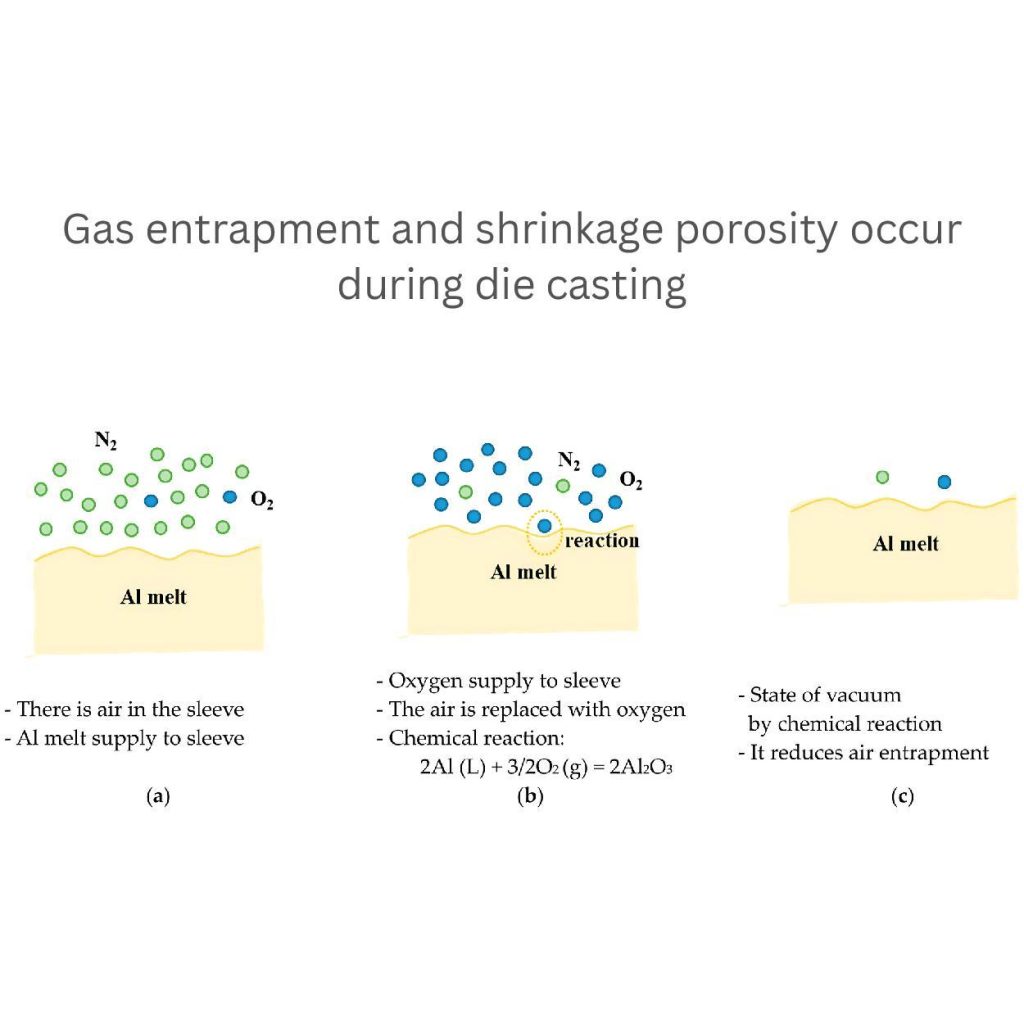

A porosidade gasosa ocorre quando algum tipo de gás ou ar fica preso no metal fundido durante a solidificação. Por exemplo, nitrogênio (N₂) ou oxigênio (O₂).

Esses gases são retidos durante o processo de fundição. Como mostra a imagem, (a) demonstra como o ar entra na luva e se mistura com o alumínio fundido (Al melt).

(b) Diecaster adiciona oxigênio para substituir o ar na manga, o que causa uma reação: 2Al(L) + 3/2O₂(g) → 2Al₂O₃. (c) Essa reação forma um vácuo para reduzir o aprisionamento de ar. Ela também melhora a qualidade do material.

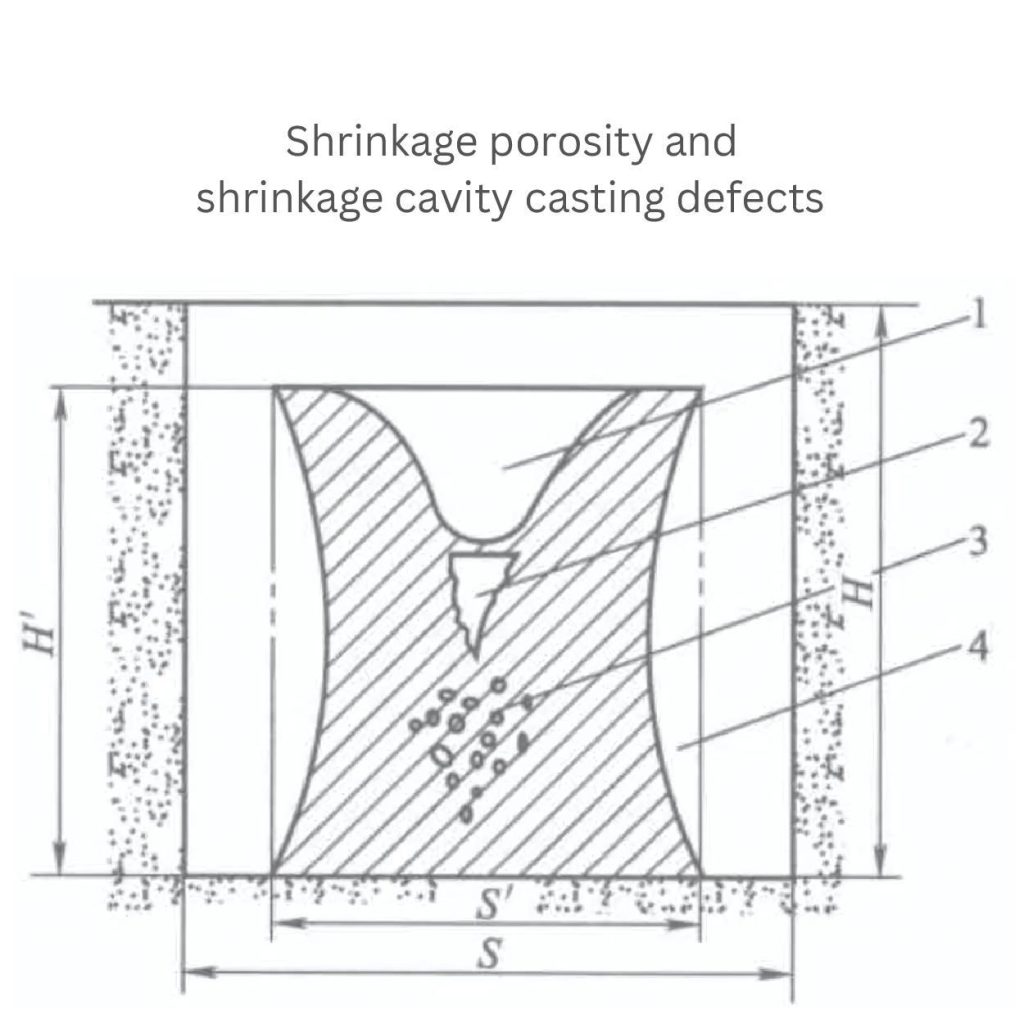

Encolhimento Porosidade

Quando a peça fica sólida, há uma chance de porosidade por contração. Isso acontece com frequência devido ao preenchimento incompleto do molde, que forma lacunas.

Além disso, as taxas de resfriamento irregulares e os padrões de solidificação são os principais fatores que levam ao encolhimento.

Além disso, o resfriamento lento às vezes causa lacunas de contração maiores. Isso ocorre porque o metal esfria de forma desigual e causa distorção ou rachaduras.

Padrões de porosidade:

- As empresas podem aceitar peças com pequenos orifícios com menos de 2% de sua espessura.

- Se a porosidade estiver abaixo de 0,5 mm de diâmetro, então é bom para peças estruturais.

- Tente manter taxas de resfriamento de 5 a 10°C por segundo. Isso ajudará a evitar a porosidade durante a solidificação.

2. Retração: O que acontece quando o metal esfria

Encolhimento ocorre porque os metais se expandem livremente quando estão na forma fundida e se contraem quando resfriados. Um fluxo de resfriamento mais rápido causa um encolhimento ainda maior. Por causa da solidificação precoce, antes que ocorra uma contração significativa. Esse problema também depende do tipo de metal que você usa.

Por exemplo, usando alumínio metálico, o encolhimento pode ser de cerca de 1,6%-2,5%, enquanto no aço pode ser de 0,5%-1,5%. Entretanto, diferentes ligas ou fatores ambientais podem influenciar as taxas de encolhimento.

Encolhimento dimensional

A contração dimensional reduz o metal inteiro a um tamanho menor. Isso é causado pela contração do material durante o resfriamento. Por exemplo, se você produzir uma haste de metal em uma dimensão de 100 mm de comprimento, ela poderá encolher para 98 mm. Isso significa que há uma redução de 2%. Esse tipo de contração também pode afetar a precisão da fabricação.

Retração volumétrica

Quando o metal líquido se afasta internamente enquanto se torna sólido. Isso causa espaços desnecessários ou vazios. Esses problemas são conhecidos como encolhimento volumétrico. Os vazios se assemelham a bolsas de ar em uma esponja. Eles afetam a resistência da peça e enfraquecem sua estrutura sem alterar significativamente sua forma externa.

Padrões de encolhimento:

- Meça o peso da injeção suficiente para preencher o molde adequadamente, a fim de eliminar as chances de encolhimento.

- Verifique se as peças têm o tamanho e a forma exatos, com o mínimo de folgas.

- Aplique uma taxa de resfriamento aceitável (5-15 °C por segundo). Isso evitará a distorção.

- A maioria das aplicações considera que o encolhimento abaixo de 0,3% em volume atende aos seus limites padrão.

3. Rugosidade da superfície

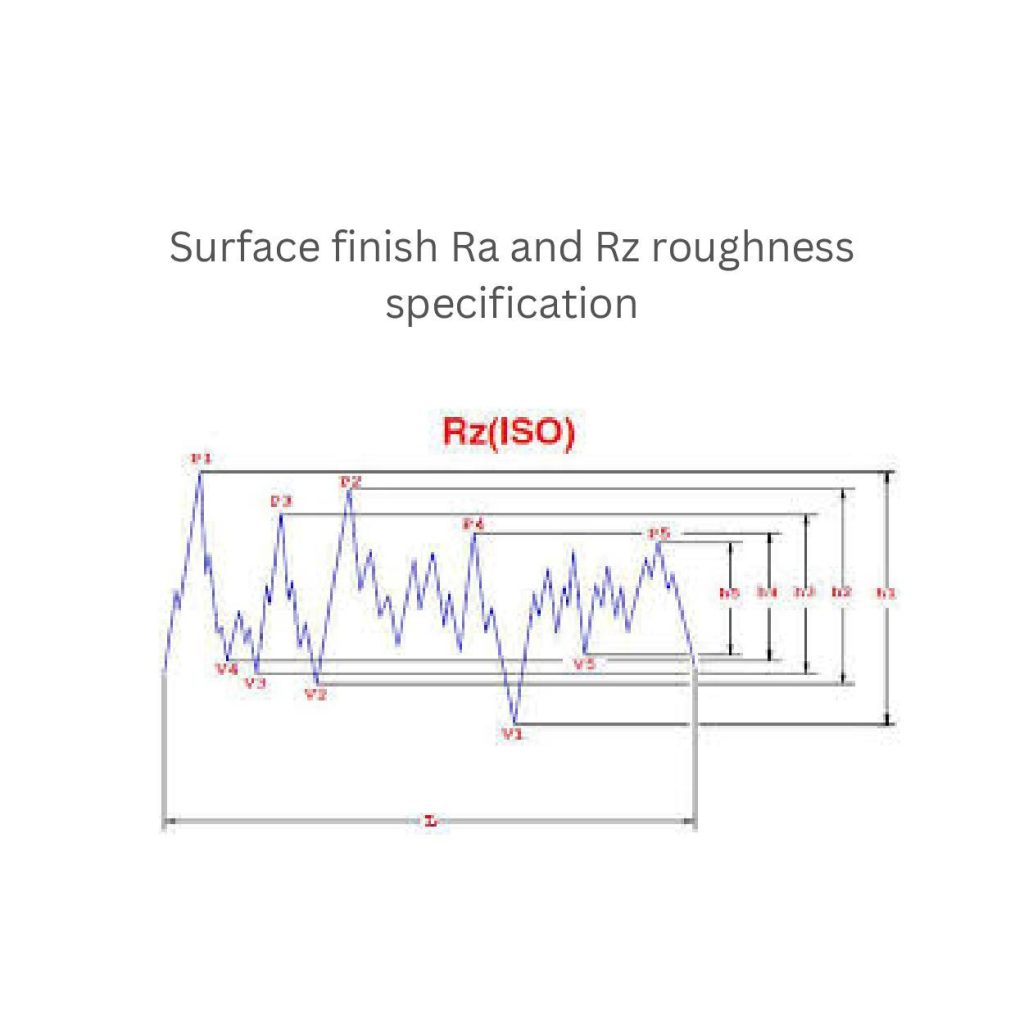

A rugosidade da superfície é a condição da superfície de uma peça, seja ela áspera ou lisa. Os fabricantes determinam os níveis das superfícies usando parâmetros como Ra (rugosidade média) e Rz (profundidade da rugosidade). Por exemplo, a maioria dessas peças é aceita com valores de Ra entre 1,6 e 6,3 µm, dependendo do seu uso.

As superfícies ruins das peças ocorrem por vários motivos, incluindo desgaste do molde, ventilação e aprisionamento de ar. Às vezes, os fabricantes não substituem os moldes antigos e não colocam a ventilação adequada para a saída de ar. É por isso que eles não conseguem produzir as superfícies exigidas esperadas.

Padrões para rugosidade de superfície:

- Corresponder aos valores de Ra dentro da faixa especificada para aplicações funcionais

- Inspecione regularmente as máquinas-ferramentas, como molde, ventilação, canais de resfriamento, etc., para garantir a qualidade consistente da superfície.

4. Imprecisões dimensionais

Quando os fabricantes não conseguem combinar o tamanho e a forma da peça com o perfil, esse problema se refere a imprecisões dimensionais. A não manutenção das dimensões durante a fundição pode causar problemas comuns, incluindo empenamento, distorção e variações na espessura.

Por exemplo, se você usar um resfriamento desigual, isso pode dobrar o metal ou torcer (empenamento). A distorção geralmente ocorre quando a pressão excede a consistência (1000-2000 bar) durante a fundição. Da mesma forma, se o metal fundido não preencher o molde de maneira uniforme, haverá variações na espessura.

Padrões de precisão dimensional:

- Aplique taxas de resfriamento adequadas, dependendo da peça específica necessária.

- Atende aos requisitos de tamanho das peças com tolerâncias de ±0,1 mm

- Adicione uma espessura uniforme de 1,5 a 3 mm, dependendo da aplicação.

Medidas de controle de qualidade de fundição sob pressão

O controle de qualidade na fabricação compreende as etapas de inspeção. Isso o ajuda a garantir que as peças atendam aos padrões exigidos. Essas etapas incluem a inspeção de materiais, o monitoramento de processos e o treinamento de operadores.

Inspeção e teste

A qualidade das peças pode ser verificada dividindo-se o processo em duas seções: em processo e final. Os fabricantes podem começar a inspecionar as peças durante a produção. Eles podem encontrar defeitos logo no início. Por outro lado, as inspeções finais garantem que a peça moldada seja precisa e atenda a todas as especificações.

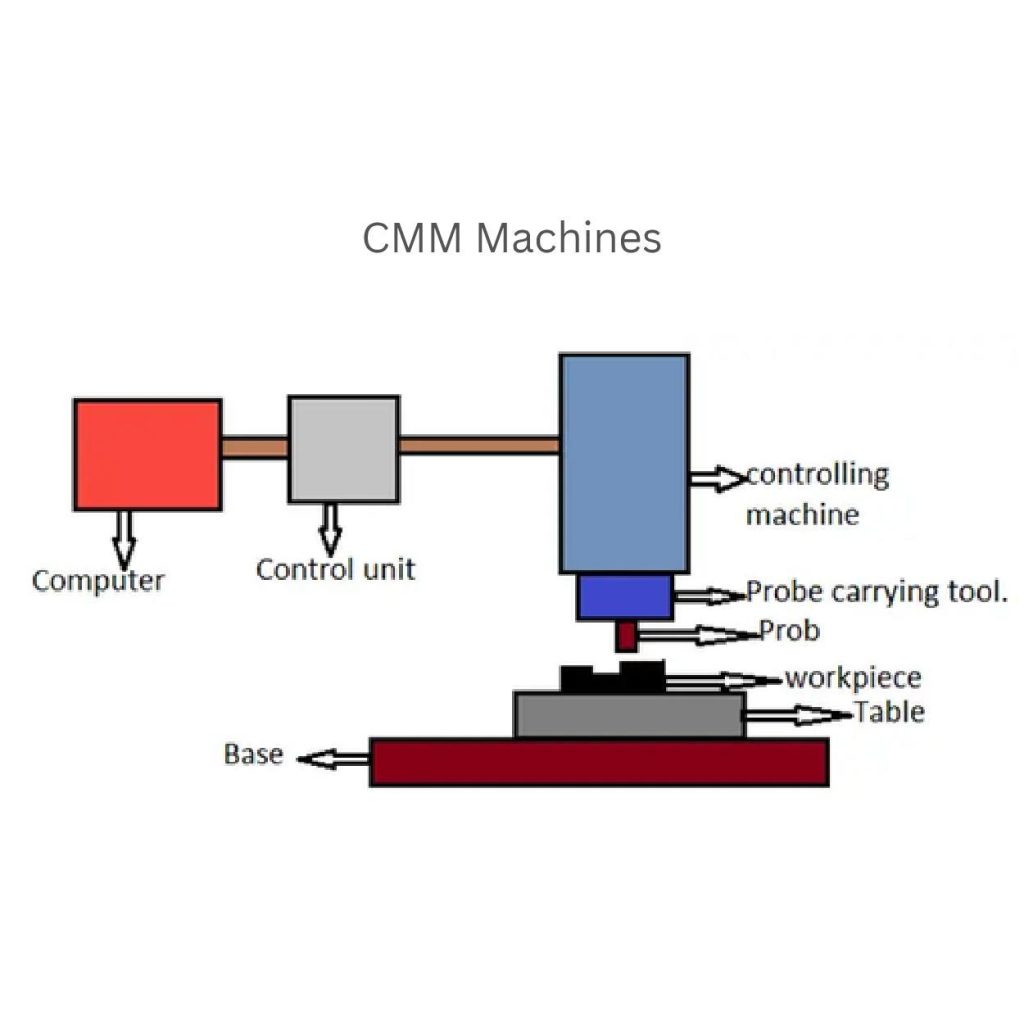

Além disso, os fabricantes podem usar sistemas de inspeção automatizados, como sistemas de visão e máquinas de medição por coordenadas (CMM). Essas ferramentas reduzem os custos de mão de obra e o tempo de processamento, além de melhorar a precisão e a velocidade.

A CMM funciona seguindo um conjunto de procedimentos coordenados. Os engenheiros enviam comandos por meio de computadores para a unidade de controle. Esta, então, opera a máquina seguindo as diretrizes.

As máquinas movem a ferramenta de transporte da sonda. Essa ferramenta é usada para coletar medições precisas da peça de trabalho. Em seguida, os fabricantes verificam os dados para garantir que a peça atenda ou não às especificações.

Controle de materiais

É importante inspecionar os atributos químicos e mecânicos dos materiais recebidos antes de usá-los na fundição sob pressão. Confirme a adequação desses metais e de suas composições. Por exemplo, as ligas de alumínio podem consistir em alumínio 95% e silício 5%. Elas oferecem resistência à tração de 250-300 MPa e alongamento de 5-7%.

A certificação e a rastreabilidade do material também são importantes. Essa documentação garante que cada lote de material possa ser rastreado até a sua origem. Além disso, você pode verificá-los quanto à conformidade com os padrões.

Controle de processos

Monitorar constantemente cada parâmetro-chave do processo para produzir peças com consistência. Como, por exemplo:

- Pontos de fusão em torno de 680-720°C (1256-1328°F)

- Pressão de injeção máxima de 100-150 MPa (1450-2175 psi)

- Temperatura de resfriamento de até 10-20°C/s (18-36°F/s)

- O tempo do ciclo é de cerca de 30 a 60 segundos.

Além disso, os gráficos de controle de processos e o registro de dados ajudam a rastrear todas as etapas importantes. Esses controles permitem que você faça mudanças drásticas, se necessário, para manter a qualidade do produto.

Treinamento de operadores

É necessário treinar seus operadores para manter o controle de qualidade. Há muitos programas de treinamento disponíveis em plataformas on-line. Eles se concentram no controle de processos, na solução de problemas e na conscientização da qualidade. Ao aprender essas habilidades, você pode detectar erros com eficácia e garantir que o processo seja executado sem problemas.

SPC (Controle Estatístico de Processos)

Os fabricantes integram o SPC ao controle de seus processos. Isso envolve o uso de gráficos de controle e análise de capacidade de processo. Eles os ajudam a monitorar e melhorar os processos.

Por exemplo, na fundição sob pressão, o SPC pode monitorar a pressão de injeção, as taxas de resfriamento e as temperaturas de fusão. Isso ajuda a evitar variações no produto final.

Métodos de inspeção e teste no controle de qualidade de fundição sob pressão

Inspeção visual

Durante a inspeção visual, os fabricantes podem examinar as superfícies das peças usando lentes de aumento, microscópios e boroscópios. Eles podem detectar pequenos detalhes. Por exemplo, arranhões (0,1 a 1,0 mm de profundidade), rachaduras (0,05 a 0,5 mm de largura) e outras imperfeições (porosidade, buracos) ou superfícies irregulares.

Medição dimensional

Você pode verificar o tamanho (por exemplo, comprimento de até ±0,1 mm, largura de até ±0,05 mm, altura de até ±0,2 mm) e a forma da peça. Para esse processo, as técnicas de medição dimensional são úteis.

Essas técnicas envolvem várias ferramentas, como paquímetros, micrômetros e máquinas de medição por coordenadas (CMM). Além disso, você pode usar tecnologias avançadas, como a digitalização a laser, para medir com maior precisão (por exemplo, ±0,01 mm).

NDT (teste não destrutivo)

Os métodos NDT são econômicos e preservam a integridade das peças. Eles servem para inspecionar a qualidade interna das peças sem danificá-las. Essas técnicas podem ser:

- Radiografia

- Teste ultrassônico

- Teste de correntes parasitas

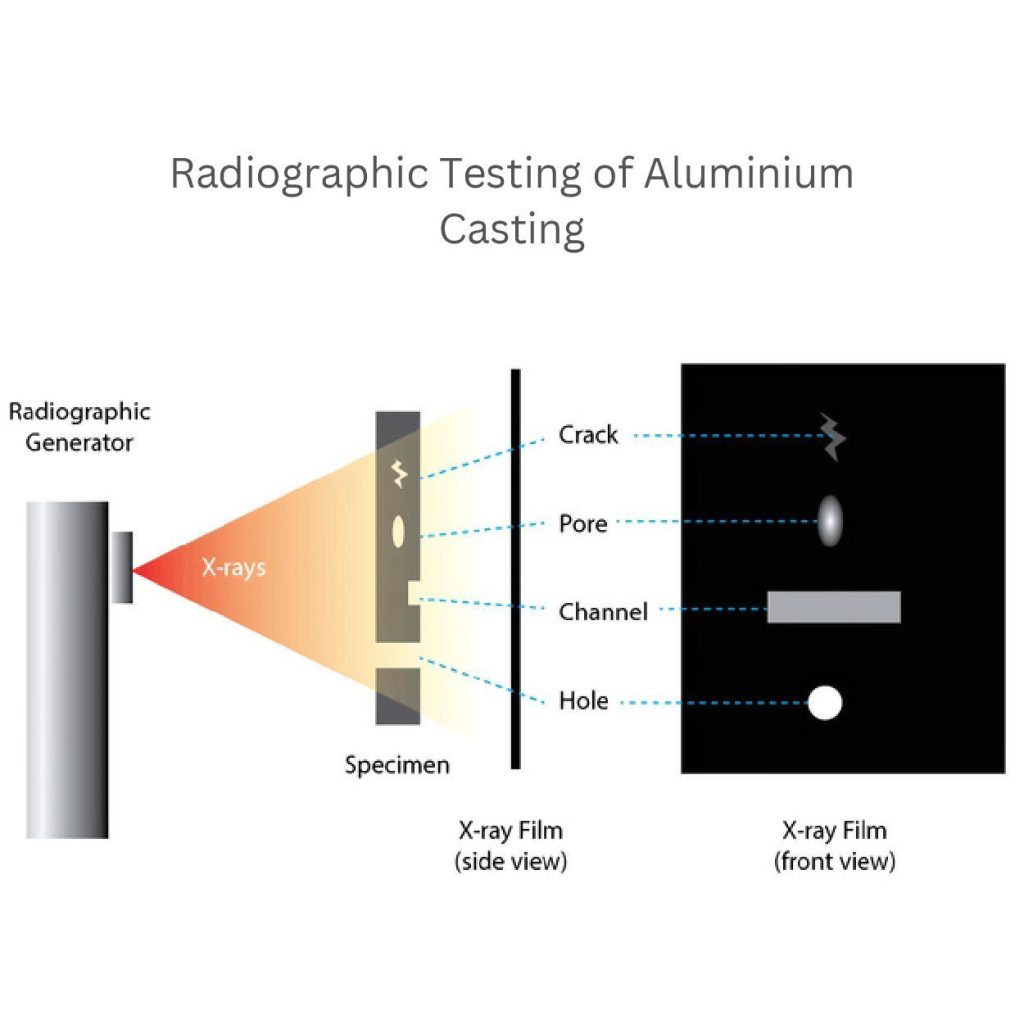

Radiografia:

O teste radiográfico envolve raios X (por exemplo, 100-400 kV). Esses raios X podem detectar defeitos internos, como rachaduras ou furos. O operador passa um feixe de raios X pela peça e cria uma imagem. Esse método é comumente usado para verificar problemas em peças fundidas de alumínio.

Teste ultrassônico:

O teste ultrassônico usa ondas sonoras (por exemplo, 2-10 MHz). Esses testes podem determinar as falhas na parte interna dos metais.

Teste de correntes parasitas:

Os operadores identificam falhas superficiais e próximas à superfície em materiais condutores usando correntes parasitas.

Testes destrutivos

Os fabricantes aplicam forças pesadas às peças moldadas para verificar sua resistência. Eles continuam testando as peças até que elas se quebrem para determinar como funcionarão sob estresse intenso. Esses testes destrutivos são usados para amostragem, não para cada peça. Eles incluem testes de tração, testes de impacto e testes de dureza.

Em um teste de tração, os fabricantes medem a força que um componente pode suportar até quebrar (por exemplo, 100-1000 MPa).

Durante o teste de impacto, eles anotam as medições. Que uma peça suporta e resiste a choques repentinos (por exemplo, 10-100 J).

O teste de dureza ajuda a medir a dureza ou a maciez de um metal (por exemplo, 50-100 HRB).

Estudos de caso e práticas recomendadas

Estudos de caso

Um exemplo do mundo real demonstra como os poderosos sistemas de controle de qualidade ajudam a determinar a eficiência das peças. Por exemplo, o uso da caracterização automatizada da porosidade pode melhorar a avaliação da qualidade do material.

A seção da imagem (a) mostra os níveis de porosidade começando de 0,000 a 1,649%. Enquanto isso, a seção (b) visualiza os tempos de FS do ponto quente. Isso varia entre 0,000 e 9,328%. O benefício dessas análises pode realmente simplificar a qualidade do seu material de fundição sob pressão.

Benefícios quantificados

Os métodos de controle de qualidade oferecem vários benefícios tanto para os fabricantes quanto para os consumidores. Os mais comuns são:

- Eles reduzem as taxas de refugo em até 10 a 20%.

- Os processos de controle de qualidade ajudam a melhorar o rendimento geral em até 5-10%.

- Os fabricantes podem reduzir os custos de produção e economizar cerca de 10-20%.

- Eles obtêm sempre peças de qualidade consistente.

- Reduzem o tempo de ciclo e exigem menos manutenção.

- Monitore profundamente cada peça durante a fundição.

Práticas recomendadas

Medidas proativas de controle de qualidade são importantes. Elas o ajudam a produzir peças consistentes e de alta qualidade. Alguns exemplos de práticas recomendadas são:

- Faça a manutenção regular dos equipamentos e das ferramentas da máquina para evitar defeitos e tempo de inatividade.

- O trabalho contínuo aprimora os procedimentos e reduz as falhas.

- Sempre implemente sistemas de gerenciamento de qualidade, como o ISO 9001. Esses sistemas garantem uma qualidade consistente.

- Monitore as áreas com defeito e substitua o molde desgastado.

- Continue aprendendo por meio de programas de treinamento e desenvolva habilidades eficazes que são necessárias para manter a qualidade.

Conclusão:

Fundição sob pressão o controle de qualidade é muito importante. Eles garantem que as peças sejam resistentes e atendam às necessidades do cliente. Como resultado, a consistência na qualidade traz muitos benefícios de longo prazo para os fabricantes.

Além disso, essas técnicas permitem que eles encontrem falhas logo no início da fundição. Eles podem usar várias ferramentas avançadas para inspecionar e verificar a qualidade do equipamento em tempo real. Por exemplo, paquímetros, micrômetros, máquinas de medição por coordenadas (CMM), scanners a laser e radiografia.

0 comentários