As fundições sob pressão geralmente produzem peças com superfícies ásperas. Para melhorar essas superfícies, os fabricantes usam várias opções de acabamento de superfície de fundição. Eles usam a usinagem para remover resíduos, o esmerilhamento para obter melhor precisão, o polimento para obter superfícies lisas e brilhantes etc.

A galvanoplastia adiciona uma camada de metal brilhante para impedir a ferrugem e dar uma aparência mais agradável. O revestimento em pó é pulverizado em um pó colorido que endurece para dar um acabamento forte. A anodização torna as peças de alumínio super-resistentes e impede que enferrujem. A pintura acrescenta cor e protege as peças. O polimento torna as peças lisas e brilhantes.

Neste artigo, conheça em detalhes várias opções de acabamento de superfície para aumentar a qualidade e a aparência das peças fundidas.

Opções de acabamento de superfície

A. Métodos de acabamento mecânico

Os fabricantes usam métodos de acabamento mecânico. Esses métodos ajudam a aumentar a precisão dimensional e a qualidade das peças fundidas. Eles removem resíduos de metal, alisam a superfície e melhoram a característica da peça final.

1. Usinagem

O processo de usinagem inclui ferramentas de corte. Essas ferramentas são usadas para moldar uma peça de trabalho por meio da remoção de material. Os métodos comuns de usinagem são:

- Giro: O fabricante usa ferramentas de corte para cortar o excesso de metal enquanto gira a peça fundida. Esse método funciona bem para peças cilíndricas. Ele ajuda a obter uma precisão dimensional de ±0,05 mm.

- Fresagem: Uma fresa rotativa remove o material quando você mantém a peça em um estado estacionário. Com o fresamento, é possível criar formas muito difíceis e obter uma precisão de até ±0,02 mm.

- Perfuração: Você pode usar uma furadeira para fazer furos nas peças. Em geral, as brocas podem criar furos com diâmetros tão pequenos quanto 0,5 mm. A tolerância desses furos varia de ±0,05 mm a ±0,1 mm, dependendo do tamanho.

- Aborrecido: O processo de mandrilamento é adequado para expandir furos existentes. Ele oferece uma precisão de ±0,01 mm.

- Modelagem e aplainamento: Essas técnicas são usadas para realizar ações de corte reto e criar superfícies planas. Elas oferecem uma precisão de cerca de ±0,1 mm.

Materiais de ferramentas:

A seleção das ferramentas depende do metal que está sendo fundido e dos padrões de acabamento. Você pode escolher Aço de alta velocidade (HSS) para metais macios. Ela oferece uma velocidade de corte de até 30-40 m/min. As ferramentas de metal duro são boas opções para materiais duros e resistentes. Essas ferramentas oferecem velocidades de 150 a 300 m/min.

Desgaste de ferramentas e seus efeitos:

As ferramentas se desgastam com frequência devido ao uso repetido por um longo período. Ferramentas defeituosas causam superfícies ásperas e imprecisões dimensionais. Elas também aumentam o risco de defeitos. Portanto, a manutenção adequada da ferramenta é importante para evitar esses efeitos.

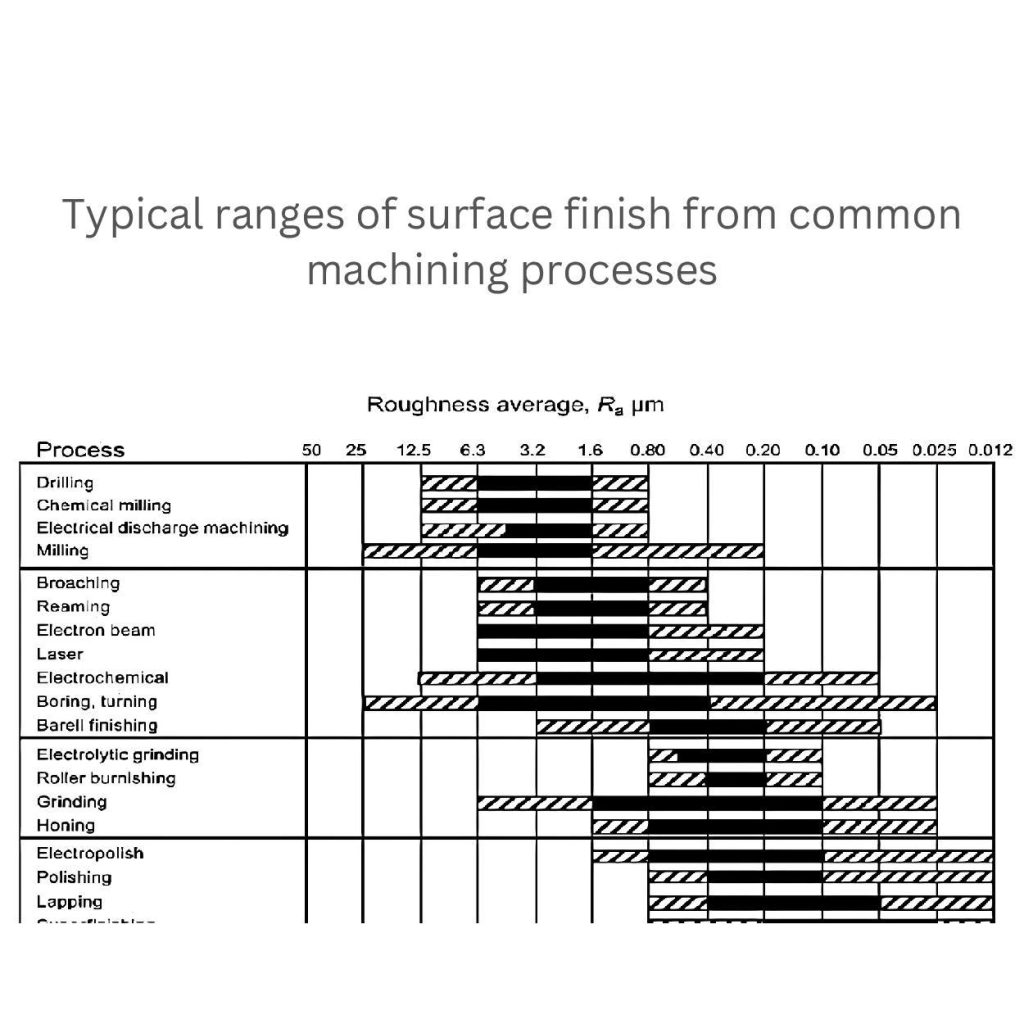

2. Moagem

O esmerilhamento é uma técnica de acabamento. Ela usa discos abrasivos que suavizam a superfície de uma peça. Vários métodos eficazes de esmerilhamento incluem:

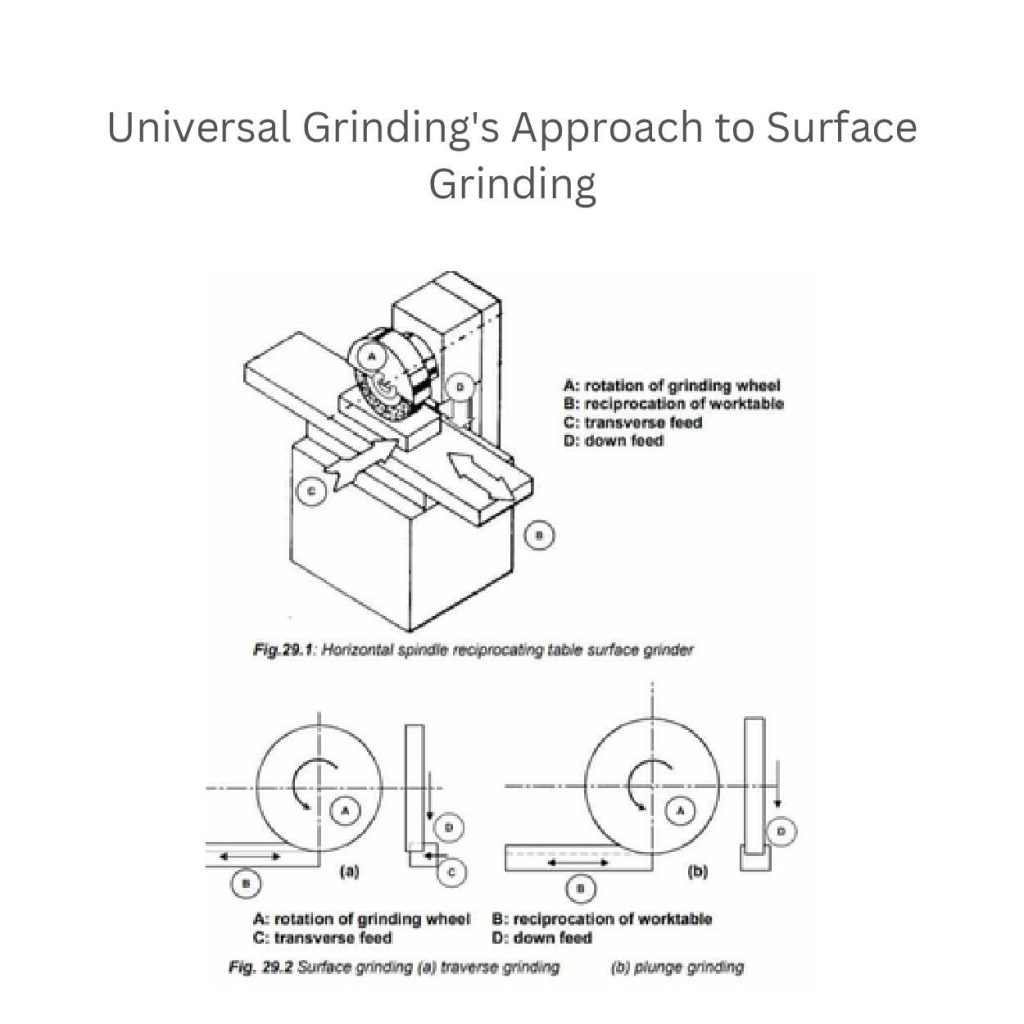

- Retificação de superfície:

Proporcionam superfícies planas e podem atingir tolerâncias de ±0,001 mm. A imagem mostra um processo de retificação de superfície usando um fuso horizontal e uma mesa recíproca. Aqui, a retificação de superfície é categorizada em dois tipos:

- O esmerilhamento transversal: O rebolo de esmerilhamento se move de um lado para o outro na superfície.

- A retificação de mergulho: O rebolo avança diretamente para dentro do material.

- Retificação cilíndrica: Os fabricantes usam esse método para peças com formatos cilíndricos e obtêm tolerâncias tão finas quanto ±0,002 mm.

- Retificação sem centro: Esse método é ideal para a fabricação de peças redondas precisas. Ele atinge tolerâncias estreitas de ±0,001 mm.

- Esmerilhamento com alimentação por fluência: Os fabricantes removem resíduos de cortes profundos em materiais mais duros usando essa técnica. Ela permite que eles obtenham uma tolerância de ±0,002 mm.

Abrasivos:

Abrasivo é um tipo de material arenoso. Na verdade, ele é usado para cortar ou esfregar durante o esmerilhamento e é baseado no metal que está sendo esmerilhado. Por exemplo, os fabricantes usam óxido de alumínio para aços com um tamanho de grão de 60 a 120. Para materiais mais duros (cerâmica), eles usam carbeto de silício com granulometria de 120 a 240.

Líquidos de arrefecimento:

Os líquidos de arrefecimento são importantes para proteger as peças contra danos térmicos. Eles controlam a temperatura das peças e dos rebolos de retificação. Os líquidos de arrefecimento também reduzem o desgaste do rebolo, pois proporcionam lubrificação e facilitam a remoção de cavacos. Os tipos comuns de líquidos de arrefecimento incluem óleos solúveis em água e líquidos de arrefecimento sintéticos.

3. Polimento

As empresas de fundição sob pressão melhoram as superfícies do produto final usando métodos de polimento. Esses métodos criam um aspecto brilhante e estético nas peças, além de aumentar sua vida útil. Os tipos de polimento incluem:

- Polimento: Esse processo usa rodas de polimento cuja velocidade varia de 2.000 a 4.000 RPM. Elas são produzidas com materiais de lona ou feltro. Os fabricantes alisam as superfícies com essas rodas. Eles geralmente aplicam métodos abrasivos e não abrasivos para dar mais acabamento.

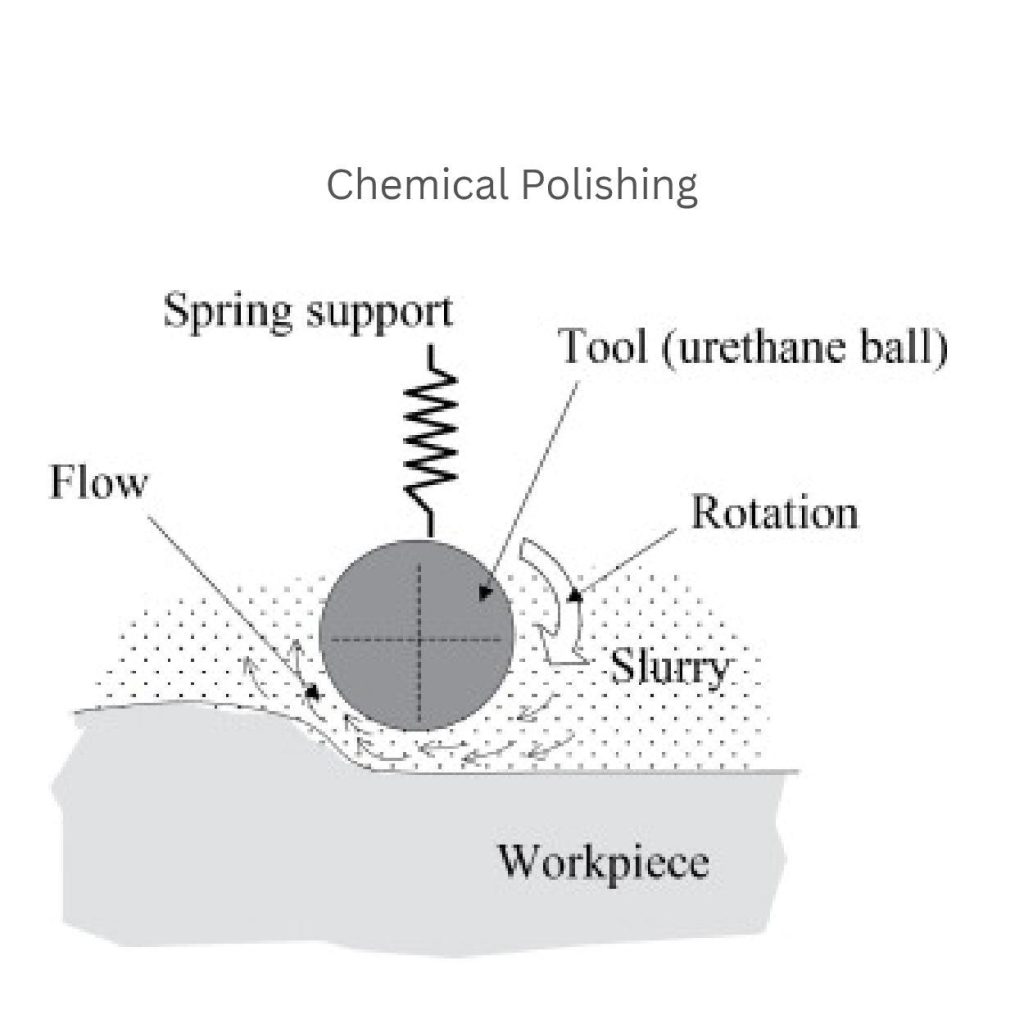

- Polimento químico:

Nesse método, uma ferramenta rotativa (uma esfera de uretano) alisa a superfície de uma peça de trabalho. A ferramenta exerce pressão por meio de um suporte de mola. O fabricante faz fluir a pasta sob a ferramenta. Isso faz o polimento da superfície por meio de ação química e mecânica.

- Lapidação: A lapidação envolve o uso de abrasivos finos (pasta de diamante). Esse processo proporciona superfícies mais lisas. Ele pode ser usado em peças de alta precisão para obter acabamentos com valores de RA inferiores a 0,01 µm.

- Afiação: Os métodos de brunimento funcionam bem em acabamentos de superfícies internas, como furos de cilindros. Ele usa pedras abrasivas. Isso remove os resíduos e proporciona um acabamento preciso e suave. O brunimento oferece tolerâncias em torno de ±0,01 mm a ±0,02 mm, dependendo do material.

B. Métodos de acabamento químico

Gravura química

A gravação química remove determinadas áreas de uma peça usando agentes de gravação. Por exemplo, os fabricantes usam cloreto férrico para o cobre e ácido nítrico para o aço. Eles usam essa tecnologia para designs intrincados de metal em eletrônicos (PCBs) e peças decorativas. As profundidades de gravação variam de 0,01 a 0,5 mm, com base no metal e no tempo de exposição.

Moagem química

A moagem química remove a quantidade controlada do material por meio de gravação química. Sua remoção de material varia de 0,1 a 2 mm, de acordo com as necessidades do componente.

Além disso, não há necessidade de ferramentas mecânicas, pois esse método pode criar formas complexas sem elas. Você pode usar esse método para os setores aeroespacial e automotivo.

Decapagem

A decapagem remove óxidos, incrustações e ferrugem para limpar superfícies metálicas. Ela utiliza a imersão em soluções ácidas. Por exemplo, ácido clorídrico ou ácido sulfúrico.

A decapagem pode limpar com profundidades que variam de 0,05 a 0,3 mm. No entanto, isso depende do ácido que está sendo usado e do tempo de imersão. Você pode usar esse processo para preparar superfícies metálicas para galvanoplastia, pintura ou soldagem.

C. Métodos de revestimento e galvanização

1. Pintura

A pintura usa vários tipos de revestimento. Por exemplo, revestimentos à base de solvente, à base de água e em pó. Antes de pintar, a preparação e a limpeza adequadas da superfície (acima de 95%) são importantes para uma melhor adesão. Isso inclui desengorduramento e fosfatização.

Você pode pintar a peça usando pintura por spray, revestimento por imersão ou pulverização eletrostática. Use-os de acordo com os tipos de materiais e as necessidades de acabamento.

2. Revestimento

A galvanização refere-se ao processo de aplicação de revestimento ao metal por meio de galvanização e galvanização sem eletrodos. Particularmente, a eletroforese deposita metais como cromo, níquel ou ouro na galvanoplastia. Enquanto isso, a galvanização sem eletrólito proporciona revestimentos uniformes sem a necessidade de corrente externa.

A espessura da galvanização varia de 0,005 a 0,25 mm. Ela resiste à ferrugem e ao desgaste e proporciona acabamentos decorativos para setores como o automotivo e o eletrônico.

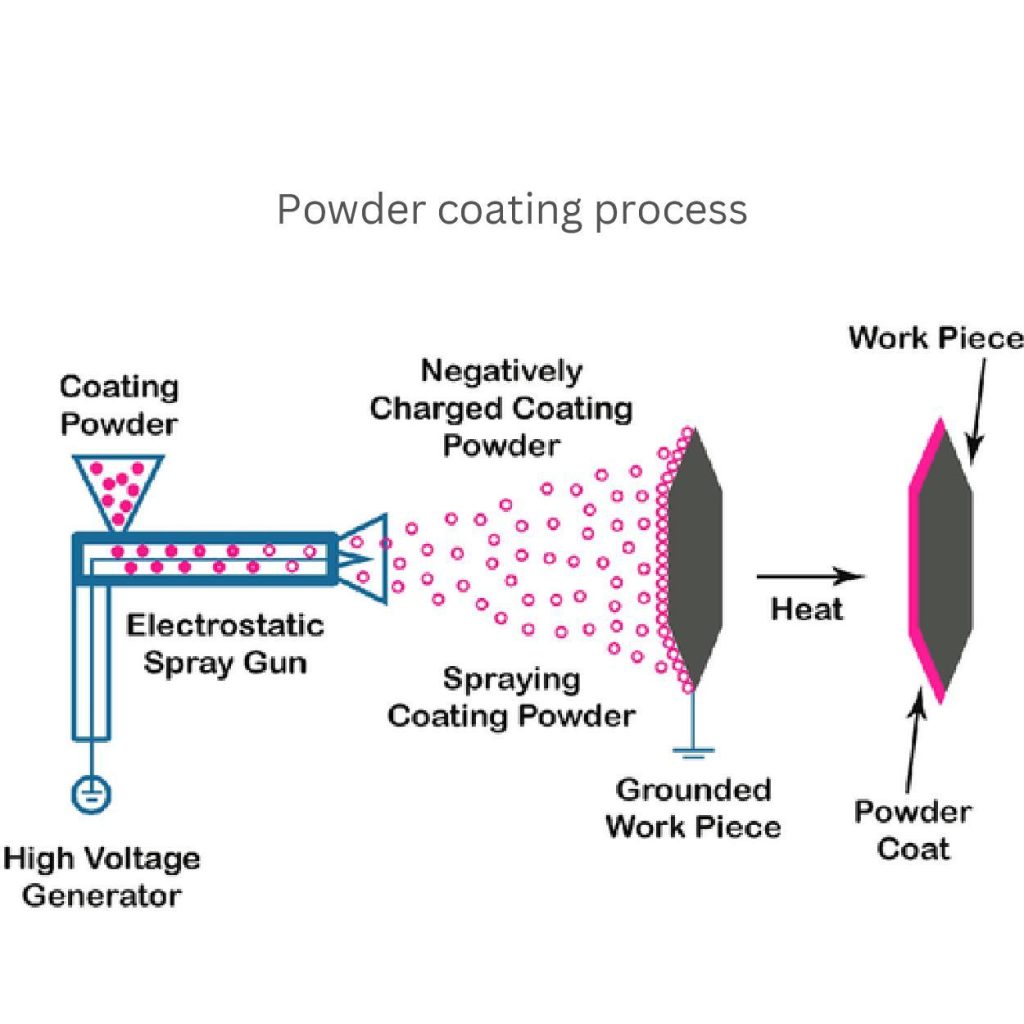

3. Revestimento em pó

O revestimento em pó usa pó com carga negativa para aplicar em peças aterradas. Os fabricantes aquecem o item em uma temperatura de 160°C a 200°C. Isso faz com que o pó forme um acabamento liso.

O revestimento em pó dura mais tempo, evita a corrosão e é ecologicamente correto. É adequado para peças automotivas, eletrodomésticos e móveis.

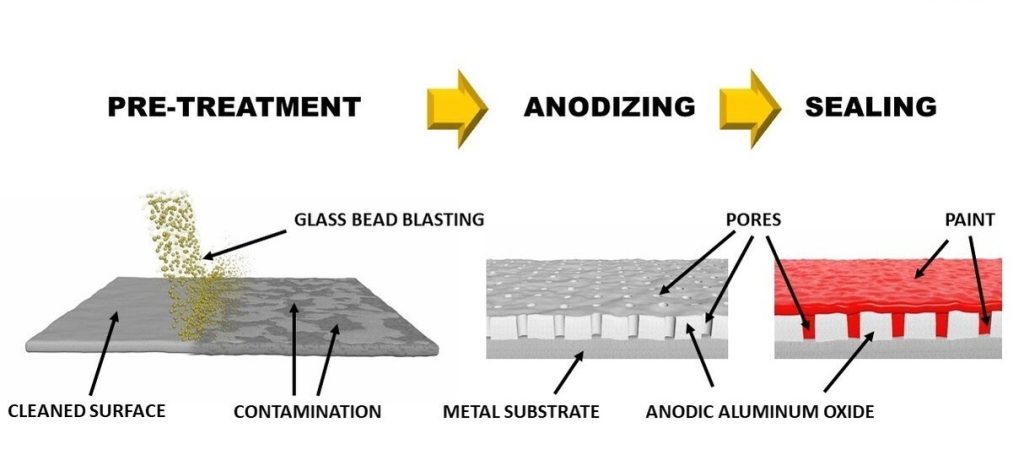

4. Anodização

O acabamento de superfície de anodização é um processo que altera a superfície de um metal. Ele utiliza eletricidade e um banho químico. Isso cria uma camada mais espessa na superfície do metal. A nova camada é mais resistente à corrosão e ao desgaste. A anodização também pode alterar a aparência do metal. O alumínio é o metal mais frequentemente anodizado. O processo é usado em muitos setores, como o aeroespacial, o automotivo e o de construção.

Você pode ir para anodização de alumínio fundido para saber mais sobre o acabamento da superfície de unidização do alumínio.

Técnicas avançadas de acabamento de superfície

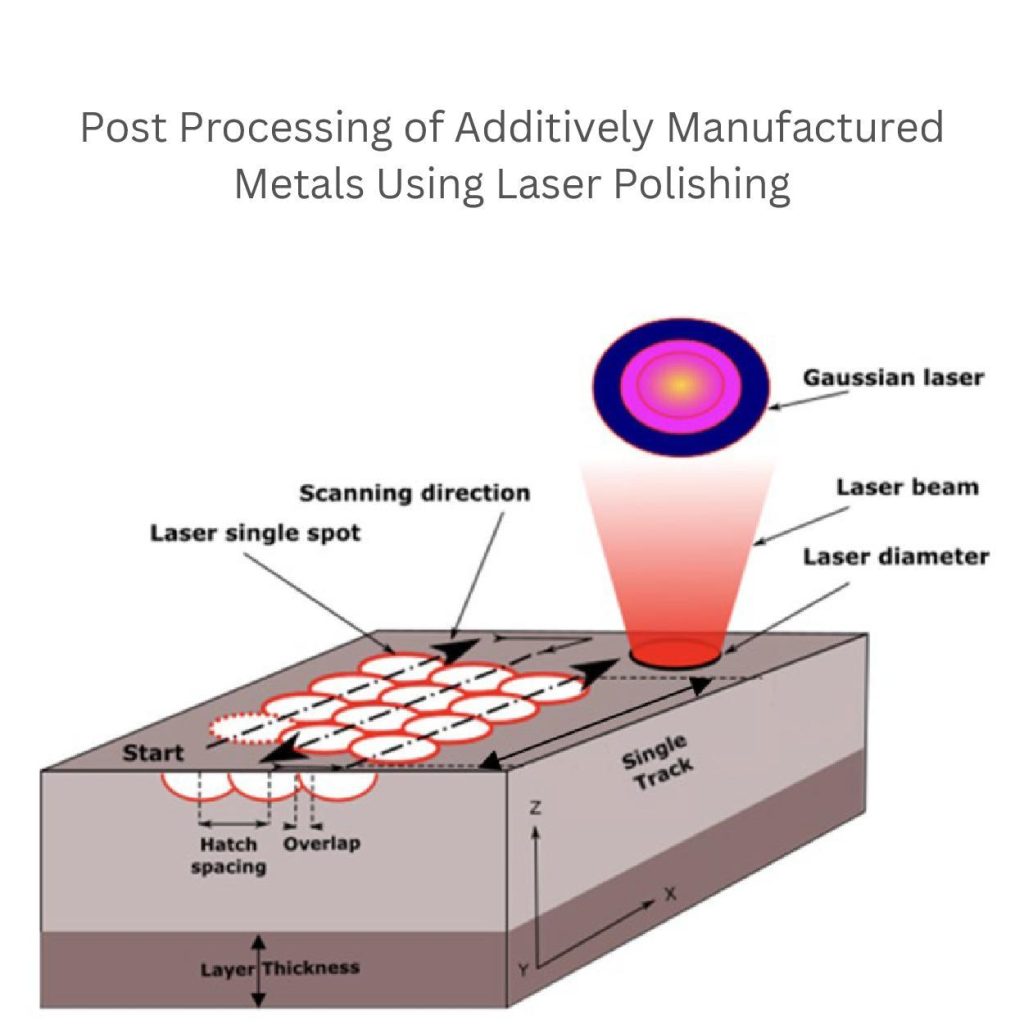

1. Polimento a laser

O polimento a laser melhora as superfícies metálicas fabricadas de forma aditiva. Ele cria trilhas únicas, camada por camada, para melhorar o acabamento da superfície e reduzir a rugosidade.

Um feixe de laser gaussiano faz a varredura em uma determinada direção. Ele derrete e alisa a camada de material. Esse ponto de laser se sobrepõe a um espaçamento de hachura de 0,1 a 0,5 mm para garantir a consistência.

O polimento a laser usa feixes de laser de alta energia para liquefazer e ressolidificar a camada superficial. Ele oferece uma precisão de até ±0,1 µm. Esse processo é preferível para formas e dispositivos resistentes, como implantes médicos, peças aeroespaciais e ótica de precisão.

Polimento eletroquímico

O polimento eletroquímico (ECP) utiliza eletricidade. Ele alisa e refina a superfície de peças metálicas com uma resistência à corrosão de 80-95%.

Esse processo é como uma galvanoplastia reversa. Porque os fabricantes removem uma camada fina em vez de adicionar metal. Assim, eles obtêm um acabamento altamente polido.

O ECP é ideal para dispositivos médicos, lâminas de turbina e peças aeroespaciais.

Acabamento ultrassônico

O acabamento ultrassônico utiliza ondas sonoras de alta frequência. Essas ondas criam vibrações em uma pasta de partículas abrasivas e um metal líquido. As vibrações agitam as partículas abrasivas para bombardear a superfície da peça. Isso remove o metal e gera um resultado mais polido.

O processamento ultrassônico pode obter um acabamento de superfície de até 0,1-0,3 µm. Ele é eficaz para rebarbação, polimento e remoção de contaminantes de formas complicadas.

Defeitos de fundição: Causas, tipos e prevenção

1. Porosidade

A porosidade se assemelha a pequenos orifícios ou espaços vazios. Ela se forma no interior do metal e o enfraquece. As razões para sua ocorrência são:

- Manuseio inadequado de metal fundido

- Fatores ambientais

- Problemas relacionados a mofo (antigos ou danificados)

Porosidade do gás:

A porosidade do gás ocorre durante a solidificação. Gases como hidrogênio, nitrogênio ou oxigênio entram ou se misturam com os metais. Esses gases se acumulam no interior e formam bolhas. Por exemplo, o hidrogênio no alumínio apresenta uma solubilidade de 0,69 cm³/100g a 660°C. Ela é reduzida para 0,034 cm³/100g quando o metal se torna sólido.

Porosidade da areia:

A porosidade da areia ocorre no processo de fundição em areia. Alguns grãos de areia ou gases dos moldes se misturam com o metal fundido.

Prevenção:

Os fabricantes desgaseificam com argônio ou derretem o metal no vácuo para remover os gases presos.

Para evitar a porosidade da areia, é importante usar areia de grão fino com baixa permeabilidade. Além disso, a umidade deve ser aplicada ao molde de areia. Essas etapas podem reduzir os defeitos em 3 a 5%.

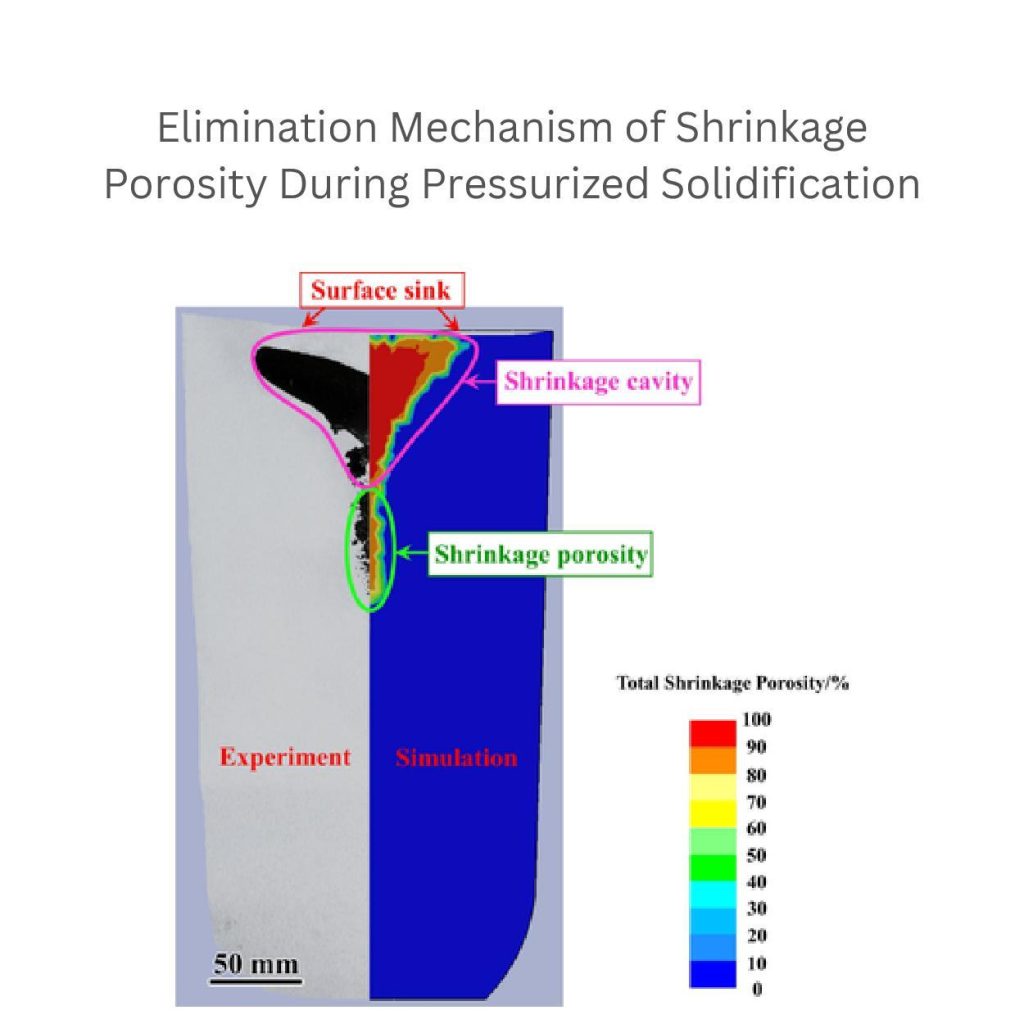

2. Encolhimento

Quando o metal se torna sólido, ele encolhe de forma desigual, deixando espaços vazios em seu interior, conhecidos como porosidade de contração. Esse é um problema comum e geralmente ocorre em fundição sob pressão de alumínio. Essa liga pode encolher até 6,6% por volume. Vários fatores influenciam o encolhimento, tais como:

- Taxa de resfriamento

- Tipo de metal

- Projeto de fundição

Por exemplo, uma taxa de resfriamento mais alta para o alumínio (30 °C/min) causa rachaduras. Entretanto, 5 °C/min garante uma estrutura uniforme.

Prevenção

Você pode usar alimentadores para adicionar mais metal fundido durante a solidificação para evitar o encolhimento. Além disso, mantenha a temperatura de vazamento constante. Por exemplo, 650-700°C para alumínio. Projete um molde uniforme. Além disso, aplique resfriamentos para seções mais espessas. Esses resfriamentos aceleram o processo de solidificação e minimizam o encolhimento.

Esta imagem mostra a porosidade de contração. Isso é reduzido durante a solidificação pressurizada. É possível ver a diferença entre as seções de experimento e simulação. Uma escala de cores demonstra o nível de porosidade de contração total. Por exemplo, o azul é zero, a seção verde destacada está em torno de 40 a 50 e a cavidade de contração vermelha mostra a contração de 100%.

3. Superfícies ásperas

Superfícies ásperas referem-se a imperfeições. Esse problema afeta a aparência e o desempenho das peças fundidas. Elas se formam devido a:

- Rugosidade do molde: Superfícies de molde irregulares causam rugosidade no molde, geralmente devido a grosseiro grãos de areia. Por exemplo, os moldes com AFS GFN <50 tornam as superfícies muito ásperas.

- Inclusões de areia: Quando os fabricantes despejam metal fundido no molde de areia, vários grãos de areia soltos grudam no metal fundido e afetam o acabamento da superfície.

- Erosão: Uma velocidade maior do que 2 m/s do metal fundido forma a erosão.

Rugosidade da superfície:

É possível medir a rugosidade da superfície com ferramentas como os profilômetros. A rugosidade média (Ra) para peças fundidas em areia geralmente fica entre 6 e 25 µm. Enquanto isso, ela varia de 0,4 a 0,8 µm para peças polidas.

No entanto, Rz (rugosidade com maiores variações de altura) para peças fundidas em areia flutua entre 50 µm ou mais.

Prevenção

Melhore a qualidade do molde e use areia de granulação fina (por exemplo, AFS GFN >60). Aplique revestimentos refratários lisos. Além disso, controle a velocidade de vazamento para 1,5 a 2 m/s para reduzir a erosão. Para dar um toque final, você pode usar métodos de esmerilhamento ou polimento.

Considerações sobre a escolha de uma opção de acabamento de superfície

A opção correta de acabamento de superfície depende de vários fatores, conforme indicado na tabela. Por exemplo, custo, compatibilidade de material, qualidade de acabamento desejada e volume de produção. Escolha-os com sabedoria para justificar seus investimentos.

Conclusão:

As peças fabricadas geralmente têm superfícies ásperas que precisam ser consertadas. As superfícies ásperas também podem ocorrer devido a problemas de defeito, como porosidade, encolhimento ou desgaste do molde. De qualquer forma, você pode corrigi-las usando várias opções de acabamento de superfície. Esses métodos incluem retificação, usinagem, polimento ou revestimentos. A seleção das técnicas depende de como você deseja transformar suas superfícies ásperas em acabamento fino ou do uso das aplicações.

0 comentários