Neste artigo, abordamos as principais considerações sobre a otimização do projeto de fundição sob pressão. Saiba como você pode segui-las cuidadosamente, adicionando os ângulos de inclinação corretos, as espessuras de parede e colocando canais de resfriamento.

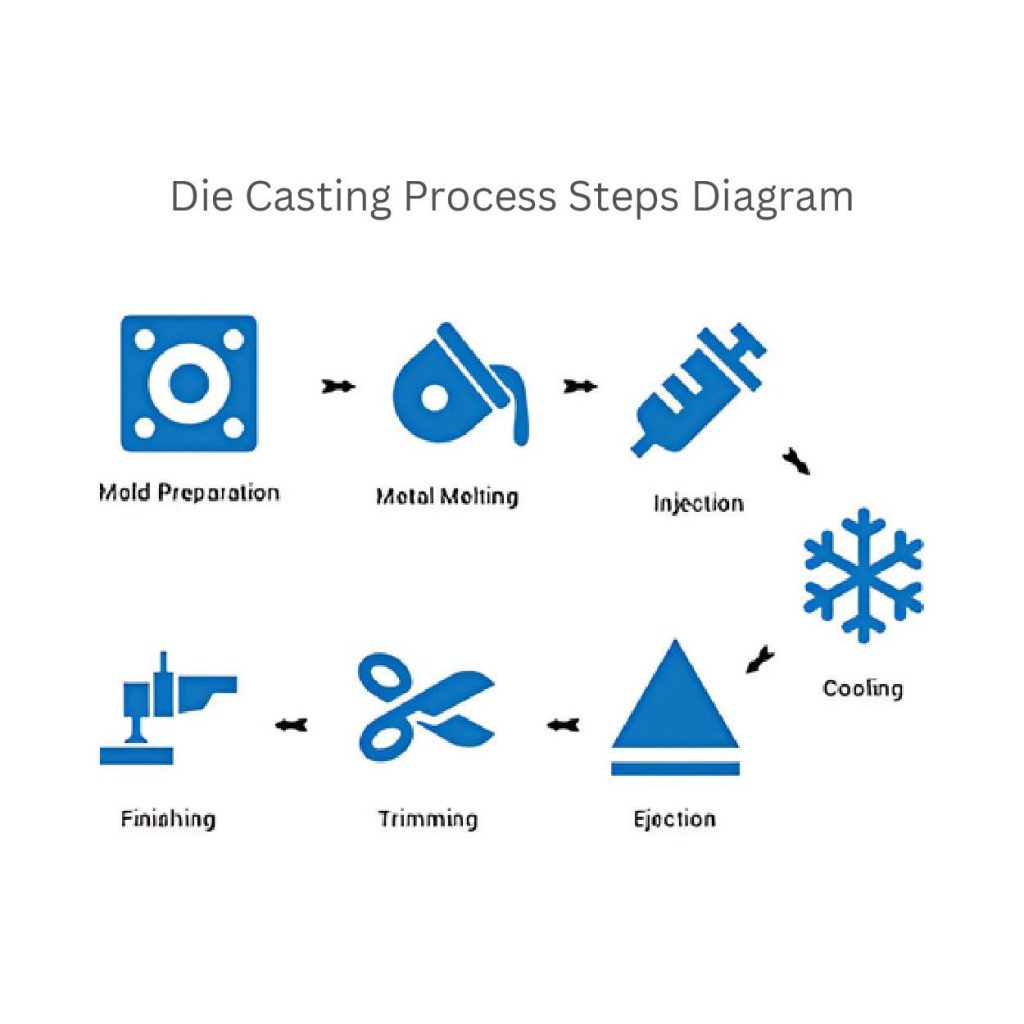

Processo de fundição sob pressão em 4 etapas

1. Fusão e liga

A primeira etapa da fundição sob pressão é derreter os metais. Os fabricantes derretem o alumínio a 660°C ou o zinco a 420°C.

Eles mantêm o metal em uma temperatura (entre 50 e 100 °C) que está um pouco acima do ponto de fusão para evitar o superaquecimento.

Além disso, eles adicionam outros elementos de liga para aumentar a resistência da peça. Por exemplo, magnésio (1-4%) ou cobre (0,5-3%).

2. Injeção

Os fabricantes despejam paletes de metal fundido no molde. Eles aplicam alta pressão, normalmente entre 10.000 e 20.000 psi (libras por polegada quadrada).

Entretanto, a velocidade de injeção pode variar em torno de 1 a 10 metros por segundo. Ela também depende do nível de detalhe e do tamanho do molde.

O foco nesses parâmetros permite que você preencha o molde. Porque o fluxo adequado elimina defeitos como bolhas de ar.

3. Solidificação e resfriamento:

Depois de preencher o molde com metal fundido, os fabricantes os deixam esfriar e solidificar. Em especial, eles definem as taxas de resfriamento de acordo com o material e o projeto do molde. Isso geralmente varia de 50°C a 150°C por segundo.

Entretanto, a aplicação de um resfriamento mais rápido pode reduzir o tamanho do grão e aumentar a resistência da peça. Ao mesmo tempo, o resfriamento excessivo pode reduzir a ductilidade. É por isso que o controle de temperatura é importante e deve estar entre 150°C e 250°C. Assim, você obtém um resfriamento uniforme e evita deformações ou rachaduras.

4. Ejeção

Depois que a peça se solidifica, os fabricantes a ejetam do molde. Eles usam pinos ejetores que empurram com força a peça moldada para fora sem causar nenhum dano. Essa força geralmente varia entre 500 e 5.000 kg, de acordo com o tamanho da peça.

Além disso, os fabricantes controlam cuidadosamente essa força para evitar deformações ou danos à superfície. Eles também monitoram a temperatura da matriz durante a ejeção. Dessa forma, a peça não ultrapassa o calor mantido (acima de ~100°C para a maioria dos metais) e evita a aderência ou a flexão.

Regras de otimização do projeto de fundição sob pressão

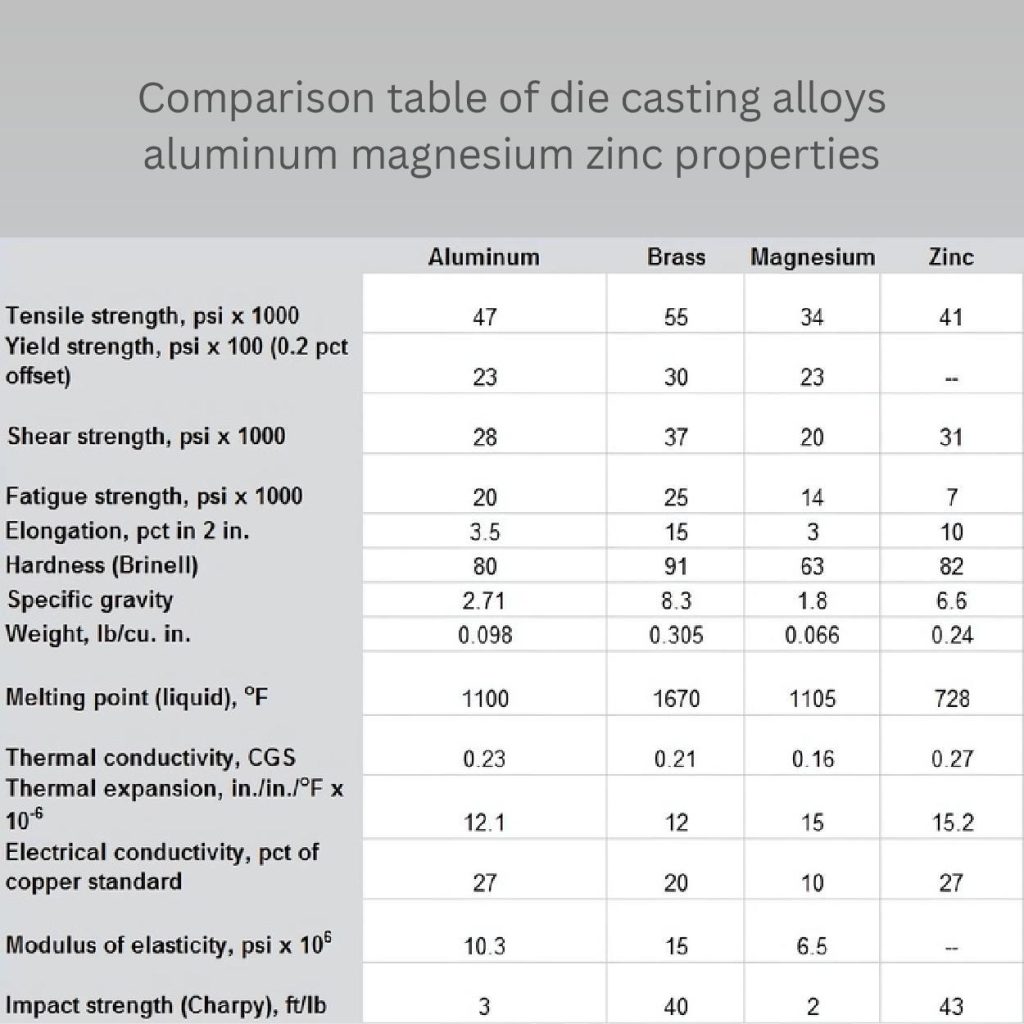

Seleção de materiais e propriedades:

Você pode usar diferentes ligas para técnicas de fundição sob pressão. Cada metal tem propriedades específicas, como resistência, ponto de fusão e ligação estrutural. Isso faz com que seja necessário combiná-los com as necessidades do projeto.

Aqui, mencionamos os metais mais comuns na fundição sob pressão e suas comparações em um tabela.

Regras de desenho geométrico:

1. Variações na espessura da parede:

Os fabricantes acrescentam uniforme espessura da parede em projetos para evitar defeitos. Por exemplo, empenamento e resfriamento desigual. Eles usam uma espessura de 2 a 4 mm para a maioria das peças de alumínio, enquanto para o zinco, 1 a 3 mm é o ideal.

É importante evitar mudanças bruscas na espessura. Use um cone ou filete gradual com um raio de 1 a 3 mm nas transições para diminuir as concentrações de tensão.

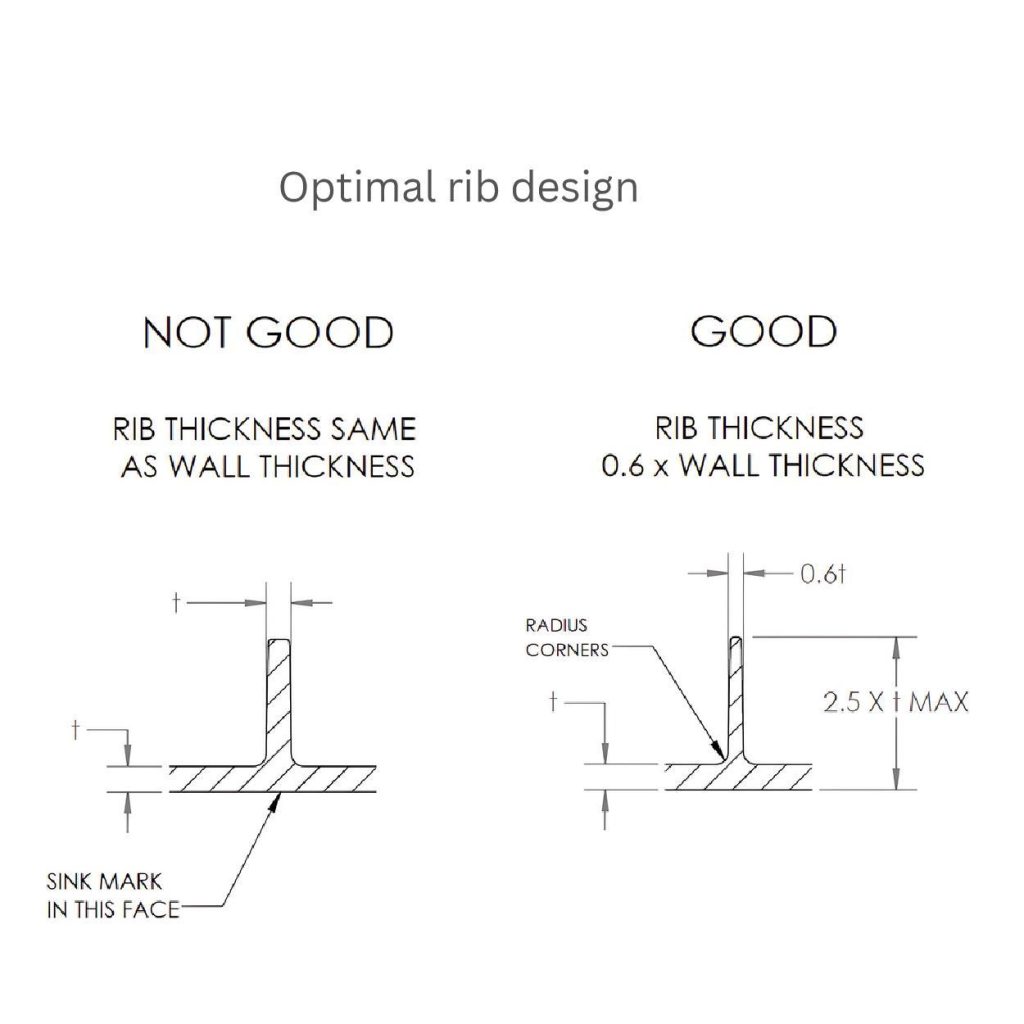

2. Nervuras e enrijecimento

Você pode melhorar a dissipação de calor e a resistência da peça por meio de nervuras e reduzir a necessidade de paredes mais espessas. Mantenha sua espessura em torno de 0,6 vezes a espessura da parede adjacente. Essa etapa garantirá resistência suficiente e evitará marcas de afundamento.

Além disso, não exceda a altura da nervura de 2,5 vezes a espessura da parede. Isso o ajudará a manter uma base sólida e evitará distorções. Além disso, adicione o espaço adequado (pelo menos 2 a 3 vezes a espessura da nervura) para a nervura. Esse espaço permite que o metal flua suavemente e torna o resfriamento eficaz.

3. Rebaixos e ângulos de inclinação

Como os cortes inferiores podem complicar o processo de ejeção, minimize-os sempre que possível. Se isso não puder ser evitado, você poderá usar corrediças ou elevadores.

Da mesma forma, os ângulos de inclinação corretos suavizam as operações de ejeção e protegem as peças contra danos. Você pode adicionar ângulos de inclinação de 1 a 3° para superfícies internas e de 2 a 5° para superfícies externas.

Análise de tensão de peças de fundição sob pressão

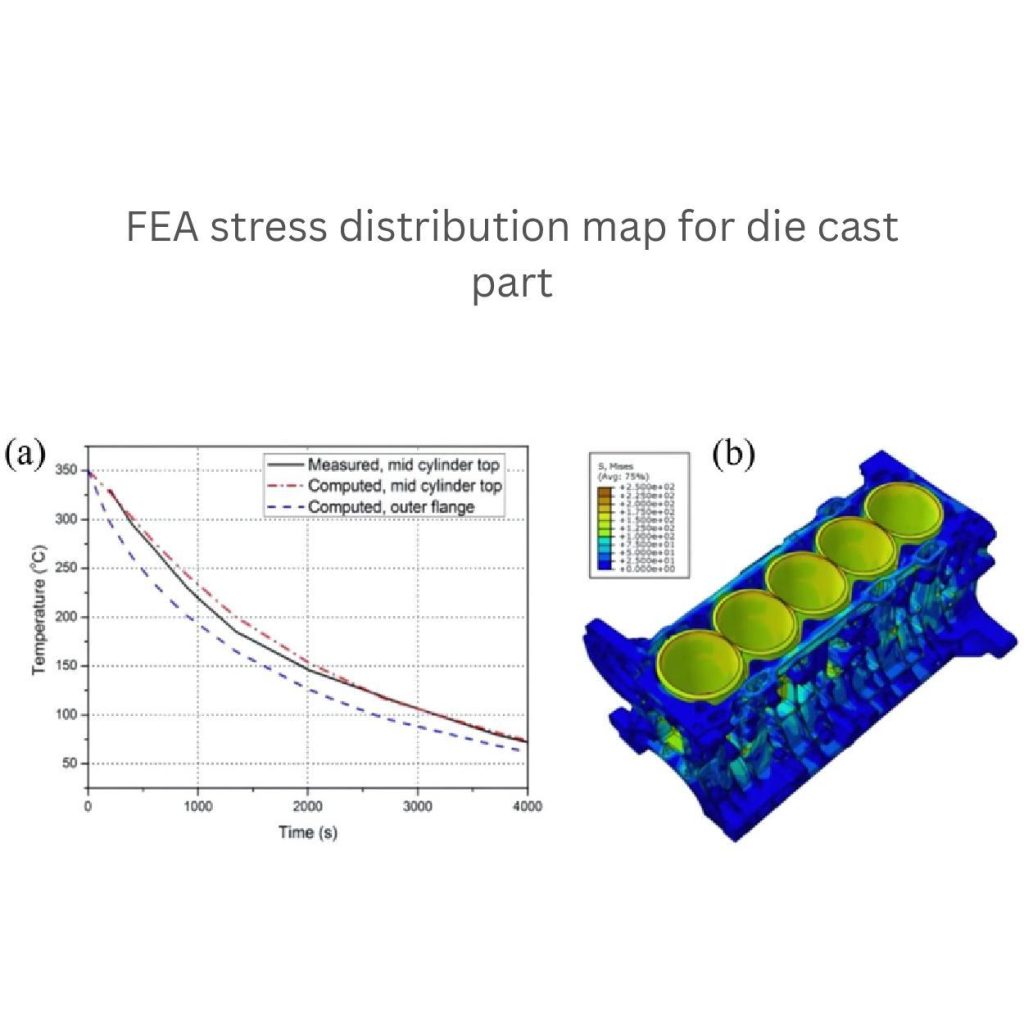

1. Análise de elementos finitos (FEA)

Os fabricantes usam várias ferramentas para prever o estresse, a deformação e as áreas defeituosas nas peças, sendo que a análise de elementos finitos (FEA) funciona bem. Essas ferramentas são poderosas e ajudam a localizar erros em tempo real antes da produção.

Primeiro, divida as peças em pequenas seções e, em seguida, comece a analisar profundamente. Descubra como as forças, a pressão e a temperatura podem afetar a peça. É melhor manter um tamanho de malha suficiente na FEA com tamanho de elemento de 1 a 5 mm. Isso também se baseia na complexidade da peça.

As ferramentas de FEA ajudam a obter projetos precisos que podem lidar com a pressão de injeção e o estresse térmico durante o resfriamento.

2. Análise de fadiga e fratura

Os fabricantes submetem as peças moldadas a vários testes de fadiga e fratura. Assim, eles garantem que as peças durem muito tempo e possam suportar cargas repetidas ou estresses externos.

Além disso, essa peça deve ter um design que possa combater cargas cíclicas. Dependendo da aplicação, ela deve resistir a pelo menos 1 milhão de ciclos sem falhas.

Entre várias ligas, o alumínio (90-100 MPa) ou o zinco (55-70 MPa) com maior resistência à fadiga são os mais comumente usados. Se você controlar os concentradores de tensão no projeto, isso possibilitará uma melhor resistência à fadiga. Além disso, é possível incluir filetes (raio de 1 a 3 mm) nas bordas afiadas.

Gerenciamento térmico e sistemas de resfriamento

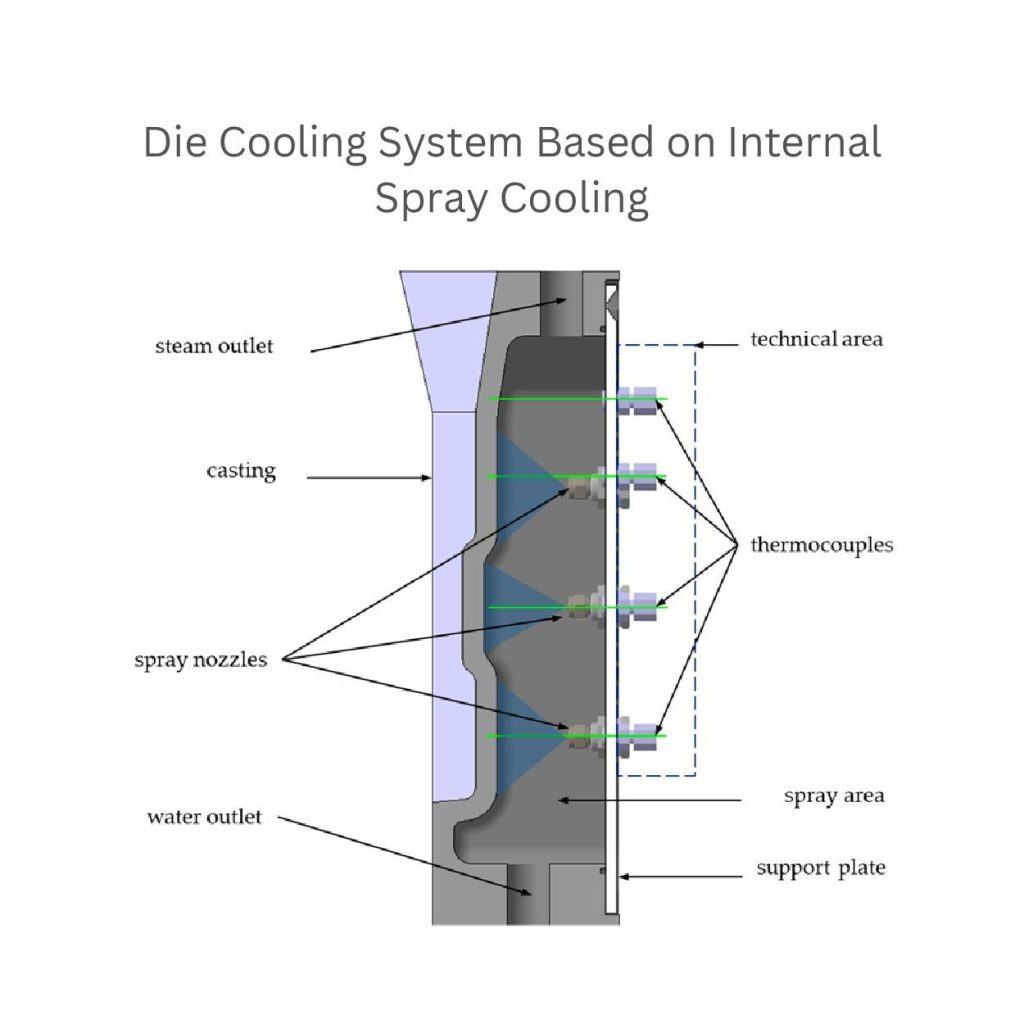

1. Projeto do canal de resfriamento

Colocação de canais de resfriamento próximos à superfície da matriz, normalmente entre 10 e 15 mm. Com isso, é possível reduzir o tempo de resfriamento e maximizar a transferência de calor. Essas otimizações garantem a dissipação uniforme do calor e evitam o risco de empenamento ou encolhimento durante a fundição.

Além disso, você pode definir o diâmetro dos canais de resfriamento em torno de 8 a 12 mm. Essa medida cria consistência no fluxo de resfriamento sem causar quedas de pressão. Além disso, tente manter a taxa de fluxo do fluido de resfriamento (óleo ou água) em 4 a 8 litros por minuto. Assim, você pode obter um resfriamento eficaz e evitar pontos quentes.

2. Controle de temperatura

Adicione controles de temperatura precisos aos projetos. Porque as temperaturas corretas também ajudam a produzir um resfriamento consistente e a diminuir o estresse térmico nas peças. Inclua também sensores na matriz. Por exemplo, termopares.

Esses sensores ajudam os fabricantes a monitorar a temperatura. Essa temperatura deve estar em torno de 150°C a 250°C para alumínio e 100°C a 200°C para ligas de zinco.

A temperatura uniforme da matriz proporciona um resfriamento uniforme e evita rachaduras ou distorções. Além disso, a incorporação de sistemas de resfriamento automatizados regula o fluxo. Eles permitem que você produza peças fundidas de alta qualidade.

Importância das ferramentas de simulação e análise

1. Dinâmica de fluidos computacional (CFD)

Os projetistas usam a dinâmica de fluidos computacional (CFD) para verificar se o projeto funciona bem. Essa ferramenta os ajuda a analisar os fluxos de metal dentro da cavidade da matriz. Eles também podem encontrar áreas defeituosas, como aprisionamento de ar, preenchimento irregular ou turbulência.

Além disso, eles analisam a velocidade do fluxo, que deve estar entre 30 e 50 m/s. Isso melhora o preenchimento do molde e reduz os defeitos.

Eles também estudam os padrões de resfriamento para se concentrar nas regiões de transferência de calor. Essa taxa deve estar em torno de 50 °C/s para evitar o preenchimento incompleto ou o encolhimento.

O CFD também ajuda a refinar os sistemas de porta e os projetos de canais. Eles garantem o fluxo ideal de metal e minimizam o risco de vazios.

2. Projeto de experimentos (DOE)

O Design de Experimentos (DOE) é uma ferramenta que pode verificar sistematicamente o desempenho e os parâmetros do design. Elas ajudam a encontrar as melhores soluções com o mínimo de protótipos.

Os principais parâmetros de cada projeto são diferentes. Por exemplo, taxas de resfriamento, força de injeção ou temperaturas da matriz. O estudo realizado pelo DOe mostra como eles afetam a qualidade das peças.

Além disso, usando o DOE, os fabricantes podem ajustar a espessura da parede, as dimensões das nervuras e os ângulos de inclinação. Essa ferramenta ajuda a minimizar a necessidade de abordagens caras de tentativa e erro.

Dicas de projeto para fundição sob pressão

Projeto da linha de corte e da superfície de corte

Linhas de corte adequadas evitam danos durante a remoção da peça. Recomenda-se colocar a linha de corte de 5 a 10 mm de distância de características frágeis ou críticas, como nervuras ou cavidades profundas.

Além disso, você pode usar a linha de partição de posição em uma superfície plana de baixa tensão. Por exemplo, no meio ou na parte inferior da peça. Isso facilitará a remoção da peça usando força mínima (500-5.000 kg).

A adição mínima de uma linha de partição pode tornar seu projeto menos complexo e aumentar a eficiência da fabricação.

Projeto de ângulo de inclinação e cone

Diretrizes para diferentes materiais:

Fabricantes de fundição sob pressão definir ângulos de inclinação no projeto de acordo com o material que está sendo fundido. Esses ângulos são variados e dependem dos requisitos do projeto. Por exemplo, para o alumínio, eles adicionam de 1 a 3 graus, e para o zinco, uma faixa um pouco menor (0,5° a 1°) é boa.

Impacto nas forças de ejeção:

Os mecanismos de ângulo de inclinação podem afetar os recursos do projeto. A adição de um ângulo reto ou moderado, como 2°, reduz o atrito, a força de ejeção e o risco de danos. Eles facilitam a remoção de peças, evitando defeitos ou distorções na superfície.

Design de filetes e raios

1. Concentração de estresse

Evite adicionar cantos afiados nos projetos. Eles podem criar concentrações de estresse. Isso causa rachaduras ou falhas. Em vez disso, use bordas arredondadas ou filetes. Esses cantos permitem um melhor fluxo de fusão e distribuem a tensão uniformemente. Como resultado, você obtém peças duráveis, reduzindo a probabilidade de quebra.

2. Raios recomendados

Os fabricantes acrescentam um raio que é proporcional ao tamanho da peça. Eles geralmente adicionam um raio mínimo (0,5 mm) em peças pequenas para fazer transições suaves e melhorar a resistência mecânica.

Para a parte mais significativa, raios de 1 a 3 mm funcionam bem. Ele diminui os pontos de estresse de forma eficaz.

Design de costela e chefe

Otimização das dimensões das costelas:

Otimize as dimensões do rasgo em espessura fina, e ele deve manter a espessura da parede. O espaçamento adequado também é necessário; deve ser de 2 a 3 vezes a espessura da nervura. Esse processo suaviza o fluxo de metal e reduz o tempo de resfriamento.

Prevenção de rachaduras:

Os fabricantes garantem que a base da nervura contenha uma transição suave com um raio mínimo de 0,5 mm. Isso ajuda a distribuir o estresse de forma mais uniforme. Eles evitam transições acentuadas para reduzir as rachaduras sob carga.

Design de furos e bolsos

1. Considerações sobre ejeção

Você pode evitar a aderência fornecendo uma folga suficiente (normalmente de 0,1 a 0,3 mm) para a extração do núcleo e os pinos ejetores.

2. Prevenção de marcas de pia

Os fabricantes mantêm a profundidade do furo uniforme e não excedem de 2 a 3 vezes a espessura da parede. Eles também reduzem as variações excessivas de espessura para minimizar os defeitos de superfície. Além disso, deve haver uma distância de 5 mm entre cada furo para evitar marcas de afundamento.

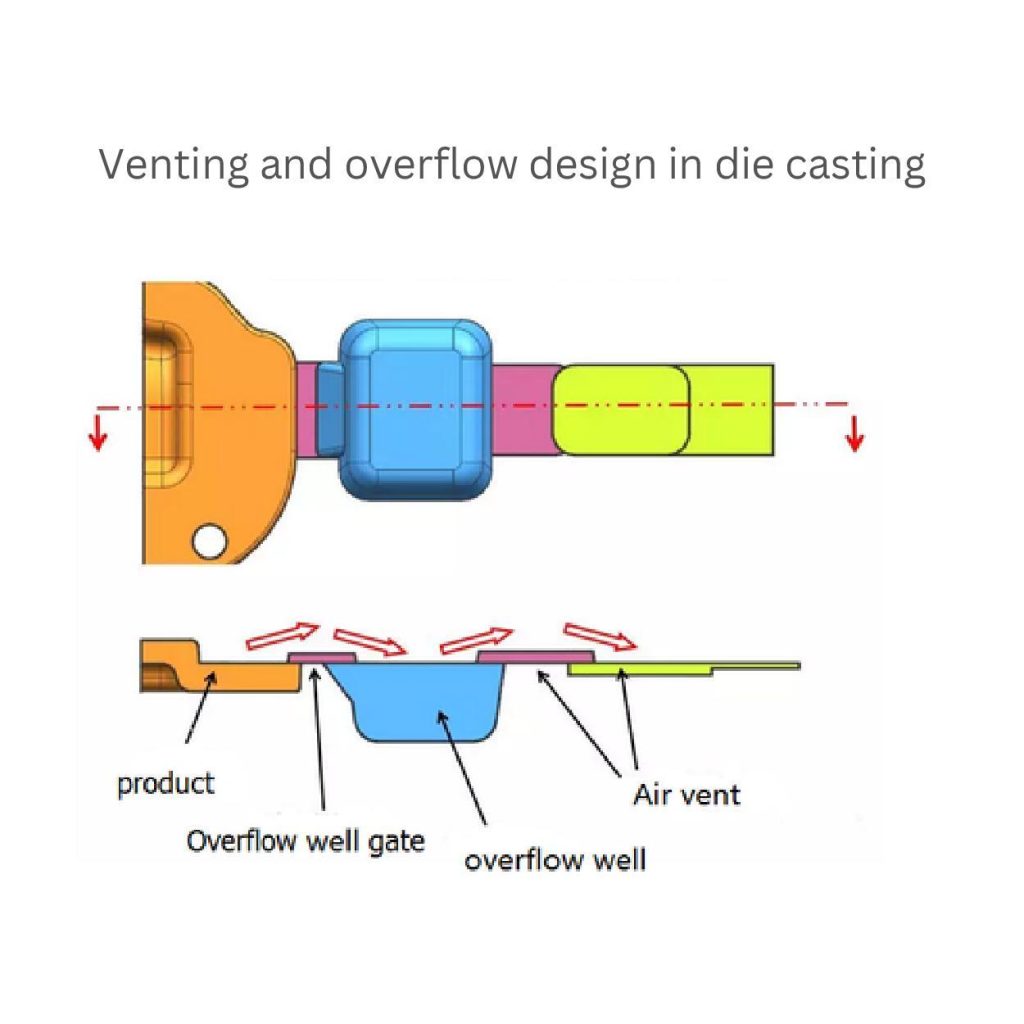

Projeto de ventilação e transbordamento

Objetivo da ventilação:

As aberturas ajudam a escapar do ar preso (cerca de 2-5% do volume da cavidade) durante a fundição. Elas evitam bolsas de ar e garantem preenchimentos uniformes.

Projeto de transbordamento:

Os canais de transbordamento coletam o excesso de metal (cerca de 5-10% do preenchimento total) durante o processo de fundição. Eles evitam a ocorrência de vazios, que são os espaços vazios dentro da peça, devido ao preenchimento desigual.

Exemplos reais de otimização do projeto de fundição sob pressão

Automotivo

Os fabricantes optam por aumentar o peso do bloco do motor em até 15-20%. Essa redução de peso aumenta a eficiência do combustível em cerca de 10% e o desempenho por meio de uma melhor dissipação de calor e reduz a carga do motor.

Aeroespacial

As técnicas de otimização para trens de pouso de aeronaves podem melhorar a resistência à fadiga em cerca de 50%. Também aumentam a resistência em 30% e o peso em 25 % em relação aos projetos antigos.

Produtos de consumo

Os fabricantes podem fazer carcaças de smartphones até 0,5-1 mm mais finas e mais duráveis. Elas mantêm sua integridade estrutural e layouts elegantes e atraentes.

Quantificação dos benefícios:

Os processos de otimização reduzem o peso da peça em toda a produção (economia de custos 15%). Ele oferece melhor desempenho e mostra o benefício real durante a fundição.

Conclusão:

A otimização do projeto de fundição sob pressão é uma técnica benéfica que lhe permite criar um projeto ideal. Ela melhora a eficácia da peça e permite que você produza peças precisas, reduzindo os custos de fabricação.

Os parâmetros incluídos nessa otimização podem ser canais de resfriamento, nervuras, filetes, temperaturas controladas da matriz e assim por diante em relação ao processo de fundição. No entanto, cada aspecto pode variar e pode ser determinado de acordo com as necessidades do projeto.

0 comentários