Hoje, as bicicletas são muito melhores e mais avançadas do que antes, graças a anos de desenvolvimento. O uso da fundição de alumínio é um fator importante por trás do avanço nas tecnologias de fabricação. Com esse processo, os fabricantes podem construir objetos precisos, fortes e leves. À medida que o setor de ciclismo introduz novas tecnologias, a fundição sob pressão de alumínio é mais usada na fabricação de peças de bicicletas que são produtivas e superiores.

Este artigo analisa a fundição sob pressão de alumínio, seus principais usos, aplicações comuns na fabricação de peças para bicicletas e seu provável impacto no ciclismo nos próximos anos.

Uma visão geral de como as peças de bicicletas mudaram

Muita coisa mudou com as bicicletas desde que elas surgiram no início do século XIX. Toda a estrutura das bicicletas modernas, independentemente de serem simples ou avançadas, passou por mudanças significativas.

Começou durante o período inicial, entre 1817 e a década de 1860

A história das peças de bicicletas começa com a invenção de Karl Drais da Draisine, que ele chamou de "cavalo de batalha", em 1817. Nenhum pedal ou corrente fazia parte desse veículo, que era movido pelos pés do ciclista que empurravam o chão. Eles fizeram apenas o quadro e as rodas de madeira, sem freios, virabrequins ou rolamentos. Não se tratava de uma bicicleta de verdade, mas provocou o progresso de parte das bicicletas mais tarde.

Nos anos de 1860 a 1880, a Revolução do Pedal

Em seguida, foram acrescentados pedais à roda dianteira da Velocipede, razão pela qual ela ficou conhecida como "boneshaker". Quadros de ferro e rodas de madeira com pneus de borracha dura davam às bicicletas uma condução desconfortável. Quando os pedais foram inventados, eles abriram caminho para a primeira manivela, ajudando a melhorar o sistema de transmissão. Ainda assim, os freios e as engrenagens dessas bicicletas não eram muito eficientes, de modo que elas só podiam andar rápido em situações limitadas.

A Era das Rodas Altas durou entre as décadas de 1870 e 1880

Esse tipo de bicicleta é chamado de Penny Farthing, pois tinha uma roda dianteira grande e uma roda traseira muito menor. Andar em uma roda dianteira maior lhe dava velocidade a cada pedalada, mas também representava um perigo. Como o ciclista estava montado bem acima do chão, uma queda poderia resultar em ferimentos. No final do século XIX, foram fabricadas rodas com espora, alavancas de freio primitivas e manivelas de pedal melhores. Embora fosse difícil de pilotar, a high-wheeler ajudou a elevar os padrões das bicicletas, tanto em termos de metais quanto de rodas.

Inovação da bicicleta de segurança

Foi a Safety Bicycle de John Kemp Starley, lançada em 1885, que mudou muito a forma como as bicicletas eram fabricadas. Como tinha duas rodas do mesmo tamanho, uma corrente acionando a roda traseira e um centro de gravidade baixo, ela se tornou o primeiro projeto de bicicletas modernas. Devido a esse design, ainda hoje usamos correntes, rodas livres, pneus infláveis e freios de pinça. As novas invenções tornaram o ciclismo mais seguro, mais confortável e mais eficiente, o que permitiu que mais pessoas passassem a gostar de usar bicicletas.

No século XX, os carros foram aprimorados e produzidos em quantidades maiores

Foi durante e logo após as guerras do século XX que as bicicletas avançaram rapidamente e foram produzidas em massa. Na década de 1930, o uso de desviadores possibilitou que os ciclistas adaptassem sua velocidade em subidas ou em terrenos planos. Entre as décadas de 1950 e 1970, o alumínio passou a ser usado em aros, guidões e manivelas porque era mais leve que o aço, mas igualmente resistente. Espetos de liberação rápida, pedais clipless e melhores sistemas de freio estão entre as inovações mais recentes que ajudaram a moldar as bicicletas atuais.

Os anos da década de 1980 até o presente

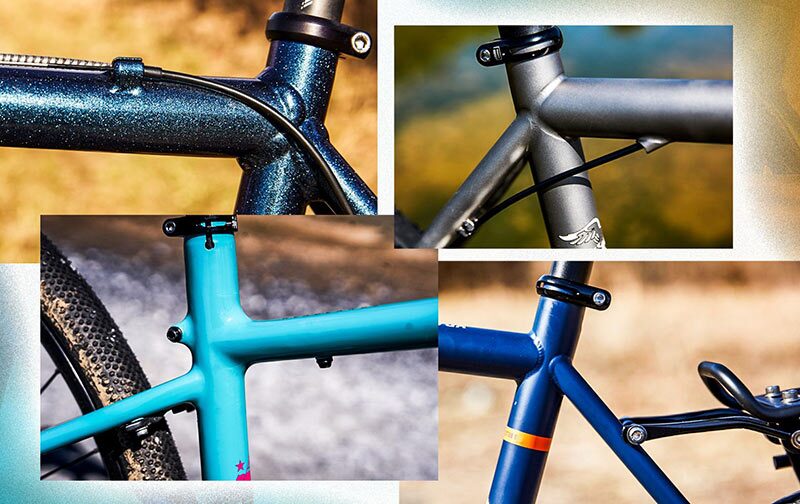

Na década de 1980, o desenvolvimento de mountain bikes, bicicletas de corrida e Bicicletas elétricas incentivou novos avanços nos designs e materiais de bicicletas. Muitas categorias de bicicletas começaram a usar garfos de suspensão, freios a disco hidráulicos, conjuntos de rodas aerodinâmicos e pneus sem câmara. Devido ao seu uso, as peças ficaram mais leves, mais resistentes e mais complexas. As bicicletas atuais geralmente vêm com engrenagens eletrônicas, motores embutidos na bicicleta e várias peças produzidas com usinagem CNC ou fundição sob pressão. As bicicletas disponíveis atualmente são altamente eficientes porque usam princípios de engenharia antigos e novos.

Aprendendo sobre fundição sob pressão de alumínio

Durante a fundição de alumínio, o alumínio fundido é empurrado em um molde de aço por meio de pressão intensa. Quando o metal é endurecido, o molde se abre e o objeto recém-formado é expelido. O método produz formas complexas que são precisas em todas as dimensões e podem receber um acabamento liso.

Em geral, há duas técnicas importantes usadas na fundição sob pressão:

- Metais de baixo ponto de fusão, como o zinco, são usados na fundição sob pressão em câmara quente.

- A fundição sob pressão em câmara fria é usada para o alumínio, pois ele precisa ser derretido a temperaturas muito mais altas.

A fundição sob pressão em câmara fria é geralmente usada na fabricação de bicicletas, graças às propriedades adequadas do alumínio. Como resultado, podem ser produzidas muitas peças leves que são igualmente fortes e confiáveis.

Por que o alumínio?

Muitas das peças das bicicletas atuais são feitas de alumínio. As razões para sua popularidade estão em suas características benéficas.

- Peso reduzido: O alumínio é um material leve, que minimiza o peso da bicicleta, algo crucial tanto para corridas quanto para mountain bike.

- Resistente à corrosão: O alumínio é resistente à corrosão porque não enferruja com o tempo. A camada especial de óxido na superfície impede que ele seja danificado pelo meio ambiente.

- Em algum lugar entre aço e plástico: Embora tenha menos resistência do que o aço em muitos aspectos, o alumínio pesa menos e pode ser facilmente moldado.

- Favorável ao meio ambiente: Uma maneira ecologicamente correta de comprar bebidas é escolher o alumínio, pois ele pode ser reciclado várias vezes.

- Custo-benefício: É muito mais fácil produzir produtos de alumínio em quantidade, pois o material é mais barato do que a fibra de carbono ou o titânio.

As vantagens mencionadas anteriormente tornam o alumínio útil para mais peças de uma motocicleta, e muitas delas também são fabricadas por meio de fundição sob pressão.

Como o alumínio é fundido sob pressão como componentes de bicicletas?

A fundição sob pressão é feita em etapas para garantir que as peças finais de alumínio sejam de excelente qualidade. É assim que funciona:

1. Como fazer o molde

Um molde de aço especial é criado usando a planta da peça que está sendo fabricada. Os fabricantes fazem uma limpeza rápida e aplicam lubrificante no molde a cada execução.

2. Aquecimento do alumínio para derreter

O lingote de alumínio é aquecido a uma temperatura de aproximadamente 660°C (1220°F) em um forno. Para tornar o alumínio consistente, o alumínio derretido é mantido em uma temperatura constante.

3. Preenchimento do molde

O alumínio derretido é empurrado, usando uma pressão muito alta, para dentro da cavidade do molde por uma máquina de fundição sob pressão com câmara fria. Devido a essa pressão, o metal assume todas as formas corretas dentro do molde.

4. Resfriamento e ajuste

Em poucos segundos, o alumínio endurece e se solidifica dentro da matriz. O resfriamento adequado é necessário para minimizar as falhas nas peças e melhorar sua resistência.

5. A peça é ejetada do corpo

Assim que o metal estiver totalmente sólido, o molde é aberto e a peça formada é ejetada. Os fabricantes de peças podem liberar o item com segurança com a ajuda de pinos de ejeção.

6. As próximas etapas são o corte e o acabamento

Todos os resíduos plásticos excedentes (como rebarbas ou canais) são cortados. Para obter melhor desempenho e aparência, os tratamentos necessários para a peça podem incluir usinagem, polimento, tratamento de superfície ou pintura.

7. Monitoramento e controle de qualidade

Cada peça é verificada quanto a defeitos, como pontos abertos, rachaduras e irregularidades. É importante para a garantia de qualidade que tudo o que for produzido só chegue à fase final ou à remessa se atender às especificações exatas.

Partes de bicicletas fabricadas por fundição sob pressão de alumínio

Um número significativo de peças necessárias para uma bicicleta pode ser fabricado com fundição de alumínio. A carroceria contém muitas peças que devem ser fortes, duráveis e exatas para funcionar corretamente. Muitas pessoas usam essas palavras para esse fim:

1. Braços da manivela

Com a ajuda dos braços da manivela, a energia de suas pernas é enviada para o sistema de transmissão. Braços de manivela leves com formas complicadas podem ser fabricados por meio do processo conhecido como fundição sob pressão.

2. Corpos de pedais

Eles precisam apoiar o ciclista e suportar o movimento regular dos pés. Esses pedais de carbono fundido sob pressão são fortes, podem ser moldados de acordo com sua preferência e também permitem que você tenha portas e refletores incorporados em seu design.

3. Alavancas de freio

A segurança é garantida nos freios quando as alavancas têm o formato e a resistência perfeitos. Com a fundição sob pressão, os fabricantes produzem manetes que são confortáveis e funcionam sempre da mesma maneira.

4. Grampos e colunas do assento

Elas apoiam o assento e permitem que você o levante ou abaixe facilmente. As peças produzidas por fundição sob pressão são precisas e duráveis o suficiente para durar por muitos usos enquanto estiverem sendo fixadas.

5. Componentes da suspensão

A fundição sob pressão é comumente usada no desenvolvimento de suportes e articulações de amortecedores para mountain bikes e bicicletas off-road. Os componentes devem ser leves, mas capazes de suportar os efeitos da movimentação em terrenos acidentados.

6. Carcaças para motores de bicicletas elétricas

Devido ao maior número de bicicletas elétricas que estão sendo produzidas, a fundição sob pressão é necessária para a criação de invólucros de bateria e coberturas de motor que sejam resistentes ao calor e duráveis.

Tipos de ligas de alumínio mais usados em peças de bicicletas

Os fabricantes de bicicletas confiam nas ligas de alumínio por serem fortes, leves, resistentes à ferrugem e fáceis de moldar. Abaixo estão listadas as ligas de alumínio mais frequentemente usadas na fabricação de bicicletas, especialmente peças fundidas:

1. Liga do A380

- Resumo: Essa é uma das ligas de fundição mais comuns.

- Habilidades: São fáceis de moldar, resistem à corrosão e são relativamente fortes.

Muitas vezes, esses materiais são encontrados em alavancas de freio, corpos de pedais, carcaças de motores elétricos e várias peças de construção.

2. Liga de alumínio 6061

- Essência: Um tipo de liga que pode ser aquecida para facilitar a moldagem, embora às vezes seja usada em fundições sob pressão que utilizam processos adicionais.

- Características: O metal é extremamente forte, fácil de soldar e não sofre muita corrosão.

Muitas bicicletas são construídas usando seus quadros, braços de manivela, espigões de selim e guidão.

3. Liga 7075

- Em resumo: Uma liga com uma estrutura muito forte para seu peso.

- Características: Resistente e muito mais leve que o 6061, mas se corrói com mais facilidade.

- Os usos incluem: Uso de componentes de bicicletas de corrida, pedaleiras e seções em que se deseja maior resistência.

4. Liga de alumínio ADC12

- Uma breve visão geral: Usado comumente nos mercados japonês e asiático, assim como o A380.

- Características: Liga fluida, fundível sem problemas e muito resistente ao desgaste e à corrosão.

- Peças fundidas sob pressão: As peças fundidas sob pressão são comuns para itens como braços de freio, aranhas de corrente, bem como outras peças do sistema de transmissão.

5. Liga de alumínio 356

Usado principalmente em fundição em areia e fundição de precisão, mas diferentes designs desse material são usados em fundição sob pressão avançada.

- Qualidades: São muito resistentes e flexíveis após o tratamento térmico e não se corroem facilmente.

- Aplicativos: Substituição de peças na suspensão e construção de peças personalizadas ou mais rápidas.

Seleção de uma liga metálica adequada

A forma como a peça será usada, a resistência necessária, a maneira como será fabricada e o orçamento ajudam a determinar a liga adequada. Quando se trata de fundição sob pressão de alto volume, o A380 e o ADC12 são escolhidos porque têm bom desempenho e são simples de fundir. Os metais mais populares para bicicletas de alto desempenho são o 6061 e o 7075.

Escolha a empresa certa de fundição de peças de bicicleta

Certifique-se de que a empresa de fundição de peças para bicicletas ofereça peças de alta qualidade, precisas e confiáveis. Quando a tecnologia de fundição de alumínio é usada, os componentes produzidos são fortes, leves e têm dimensões consistentes e corretas. Tente encontrar uma empresa que ofereça todos os serviços a seguir:

- Moldes e ferramentas de alta qualidade

- Normas ISO para controle de qualidade

- Habilidades e experiência em peças automotivas ou de bicicletas

- Suporte para a criação de projetos do zero e prototipagem

- Tempo de resposta rápido e preços justos

Se você encontrar um fornecedor confiável, poderá esperar que as peças da sua bicicleta sejam resistentes, resistentes à ferrugem e tenham bom desempenho. Ter o serviço certo não só melhorará a qualidade de seus produtos, mas também reduzirá seus custos, por exemplo, tanto para braços de manivela, pedais e carcaças de motores de bicicletas elétricas.

As vantagens de usar alumínio fundido para bicicletas

O alumínio fundido sob pressão oferece muitas vantagens úteis durante a fabricação e o uso, principalmente para peças de bicicletas.

1. Preciso e confiável

Peças metálicas mais curtas podem ser fabricadas com alta precisão usando a técnica de fundição sob pressão. A montagem e o desempenho exigem que todas as peças sejam iguais, e é isso que temos.

2. Economia de peso

A estrutura externa da bicicleta permite que os ciclistas se beneficiem de uma velocidade maior ou de um movimento mais fácil sem aumentar o peso.

3. Aumento da taxa de produção

Quando a matriz está pronta, muitas peças iguais podem ser fabricadas rapidamente. Por esse motivo, a fundição sob pressão é frequentemente usada na produção em larga escala.

4. Qualidade da superfície

O pós-processamento raramente é necessário para peças fundidas sob pressão. As peças bem acabadas sofrem menos danos e têm melhor aparência do que as mal acabadas.

5. Custo-efetividade

Embora seja caro criar o molde para um produto, o custo por produto diminui à medida que o número de peças aumenta. Isso é perfeito para empresas de fabricação de bicicletas em grande escala.

6. Flexibilidade de design

Estruturas e designs, como cumes e logotipos, só podem ser fundidos em fundição sob pressão, já que outras técnicas, como forjamento ou usinagem, não são capazes de fazer isso.

Desafios e barreiras

A fundição sob pressão de alumínio é considerada muito útil, mas tem algumas falhas. Há restrições que os fabricantes devem considerar antes de montar um veículo.

1. Alto custo de ferramental

É preciso muito tempo e dinheiro para produzir matrizes de aço. Isso se torna um desafio significativo para os pequenos produtores de bicicletas personalizadas.

2. Porosidade em estruturas

Se o gás ficar retido durante a fundição, ele pode deixar o metal com pequenos orifícios chamados de porosidade, o que pode influenciar sua sustentação e a aderência da tinta à superfície.

3. Menor ductilidade

Sob choques e impactos repentinos, o alumínio fundido tem maior probabilidade de rachar do que o alumínio forjado. Por esse motivo, eles não devem ficar próximos a elementos expostos a grandes impactos.

4. Personalização limitada

Como a fundição sob pressão é o melhor tipo de fabricação para pedidos maiores, uma abordagem diferente, como a usinagem CNC ou a impressão 3D, é melhor se você precisar de apenas algumas peças.

Os benefícios e efeitos ambientais

A ideia de ser sustentável está lentamente se tornando central na fabricação. Felizmente, o processo de fundição de alumínio ajuda a atingir as metas ambientais.

- Ele pode ser reciclado várias vezes porque o uso de energia é mínimo.

- Geração de poucos resíduos: Como as peças estão quase prontas para uso, a fundição sob pressão desperdiça pouco material.

- Como resultado dos novos métodos de fundição, é necessária menos energia e há menos emissões.

Algumas empresas começaram a usar fundições ecológicas que dependem de eletricidade renovável e fecham o ciclo da água, para diminuir o impacto sobre o meio ambiente.

Perspectivas futuras

Os avanços nos materiais e na forma como a fundição de alumínio é produzida ajudarão a garantir um futuro brilhante para ela no setor de bicicletas. Algumas novas tendências estão influenciando a próxima onda de acessórios para bicicletas.

1. Integração eletrônica

O uso de bicicletas eletrônicas e bicicletas inteligentes está aumentando. No futuro, as peças fundidas serão projetadas com recursos para fios, sensores e iluminação integrada.

2. Componentes híbridos

Têxteis, fibra de carbono e inserções de polímero usados junto com alumínio fundido estão possibilitando que os fabricantes economizem peso e dinheiro.

3. Aprimoramento do design assistido por computador

Ferramentas artificialmente inteligentes permitem melhor geometria das peças, melhor funcionamento e menor uso de recursos.

4. Produção sob demanda

Devido aos avanços na tecnologia de fundição sob pressão, agora é mais simples para as pequenas empresas obterem peças excelentes em um prazo razoável.

Conclusão

A fundição sob pressão com alumínio mudou completamente a forma como os itens de bicicleta são produzidos. Graças a esse método, os braços da manivela, os pedais, as peças do motor e os componentes do freio são mais leves, mais resistentes e têm ajustes precisos. Existem alguns problemas, como as altas despesas de instalação e pouca margem para personalização, embora os fabricantes de bicicletas ainda precisem desse método por causa do seu valor.

A popularidade das bicicletas, tanto as antigas quanto as modernas, resultará em uma importância ainda maior para a fundição de alumínio. Por se beneficiar do recente progresso em design, considerações ambientais e tecnologia, esse tipo de fabricação ajudará o ciclismo a evoluir no futuro.

Perguntas frequentes

1. Como é realizado o processo de fundição de alumínio?

Nesse processo, o alumínio fundido é adicionado aos moldes para moldar as peças necessárias. Muitas bicicletas são construídas com alumínio para garantir resistência e leveza.

2. Quais peças do ciclo são formadas usando fundição sob pressão?

A maioria das bicicletas tem braços de manivela, pedais, manetes de freio, braçadeiras de assento e, às vezes, carcaças de motor. Elas ganham com a natureza vital e forte do processo.

3. O alumínio fundido é capaz de suportar cargas?

Sim, elas têm força suficiente e são leves o bastante para serem usadas em uma variedade de situações de pilotagem. Ainda assim, algumas das armas mais mortais podem usar uma construção reforçada ou forjada.

4. As peças da bicicleta são adequadas para serem fabricadas por meio de fundição sob pressão?

A produção em massa de itens com plástico é muito econômica. Embora seja muito caro configurar as ferramentas, o preço de cada peça diminui à medida que o número aumenta.

5. A fundição sob pressão de alumínio é amigável ao meio ambiente?

O alumínio pode ser reciclado várias vezes, o que resulta em muito pouco desperdício. Usando energia sustentável, os fabricantes estão produzindo produtos com mais eficiência.

0 comentários