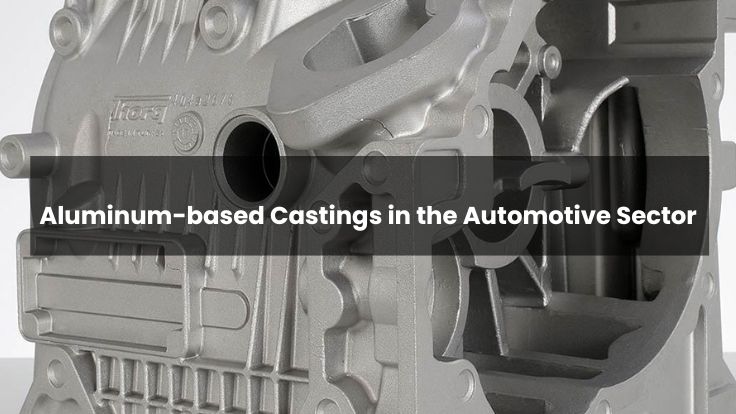

Nas últimas décadas, o mundo do setor automotivo vem mudando drasticamente devido a certos requisitos, incluindo veículos leves, eficientes em termos de combustível e ambientalmente neutros. Um dos inúmeros recursos que estão sendo adotados para atender a essas necessidades é o alumínio, que assumiu o papel central na forma de peças fundidas que usam alumínio. O fato de o alumínio ser leve, resistente à corrosão e ter bons valores mecânicos, tudo isso se combina para criar um material ideal para substituir outros metais ferrosos mais pesados usados em várias aplicações automotivas. Devido aos altos regulamentos de emissões e à tentativa dos fabricantes de atendê-los e trabalhar no chamado desempenho aprimorado, o uso de peças fundidas de alumínio aumentou em quase todas as áreas do projeto e da fabricação de automóveis.

Por que o alumínio? Ativos dinâmicos de demanda

Uma das propriedades do alumínio é que ele apresenta uma série de propriedades intrínsecas de material que o tornam muito adequado para o setor automotivo. Para começar, ele tem cerca de um terço da densidade do aço, o que significa que o peso total dos veículos é consideravelmente menor. Essa economia de peso resulta em maior economia de combustível e redução de emissões. Em segundo lugar, o alumínio tem uma condutividade térmica muito boa, portanto, os metais podem ser úteis em uma peça sujeita a altas temperaturas, como em blocos de motor e cabeçotes de cilindro. Ele também é altamente resistente à corrosão, especialmente em ligas com outros metais, como silício, magnésio ou cobre. Essas ligas aumentam a resistência, mas não reduzem a ductilidade e, portanto, peças complexas podem ser fundidas sem comprometer o desempenho. Além disso, o alumínio pode ser reciclado facilmente, o que é mais um aspecto favorável ao meio ambiente em sua já impressionante lista de vantagens. Isso se encaixa perfeitamente na tendência do setor automotivo de se tornar sustentável e adotar uma economia circular nesse sentido.

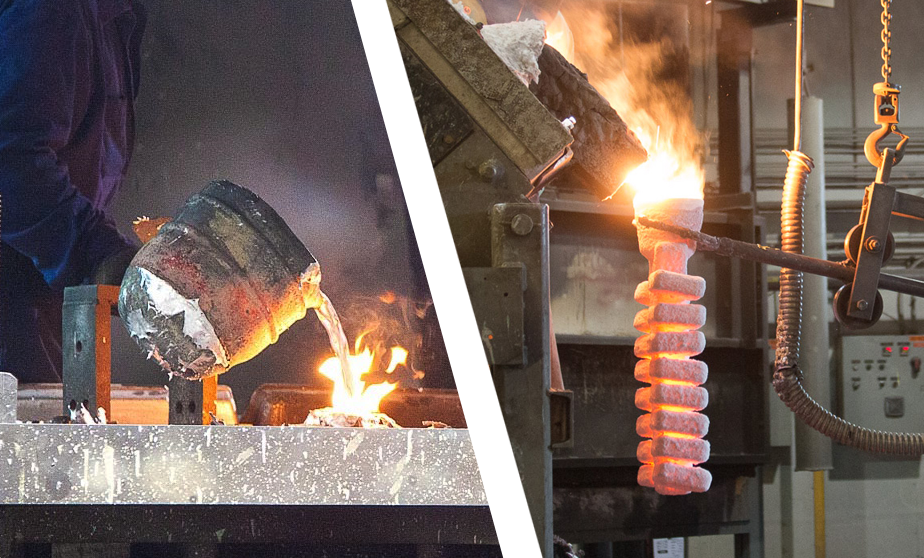

Métodos típicos de fundição de peças automotivas de alumínio

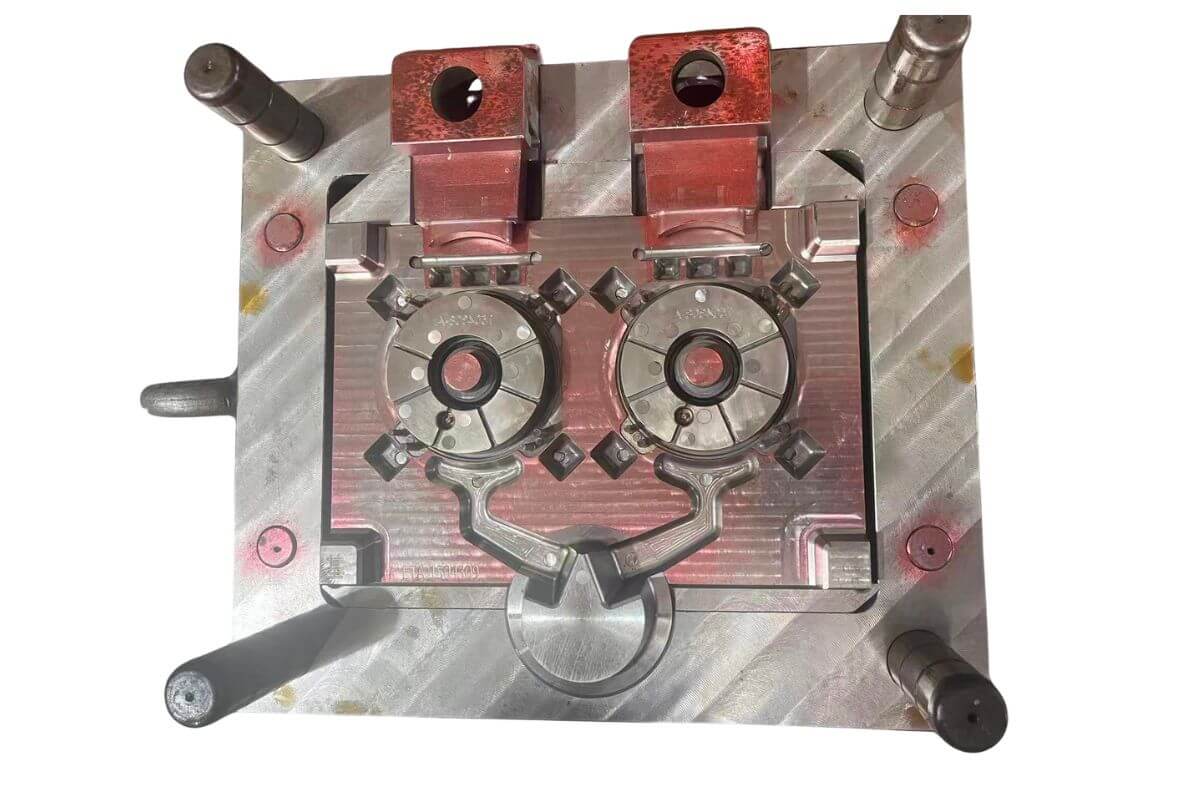

A produção de peças de alumínio em carros emprega vários métodos de fundição, sendo os mais populares os seguintes: fundição sob pressão, em areia e em molde permanente. A fundição sob pressão de alto volume é especialmente popular nesse aspecto devido à sua precisão e repetibilidade. Ela envolve alta pressão, forçando o alumínio derretido em moldes de aço e, consequentemente, tornando as peças lisas em termos de acabamento e precisão da superfície. É possível usar objeto de acoplamento clone, cabeçote de cilindro fundido para motor, flange de bronze de silício, colaborar com conexão longa, adaptável a diferentes tamanhos e complexidade da peça. A fundição em areia tem menos precisão e é mais lenta, mas é usada em blocos de motor e peças estruturais grandes. A fundição em molde permanente tem moldes de metal semipermanentes. Esse método é econômico, mas não compromete a qualidade, principalmente com volumes intermediários de produção. Cada um dos métodos é selecionado de acordo com as demandas mecânicas e de projeto específicas do componente fabricado.

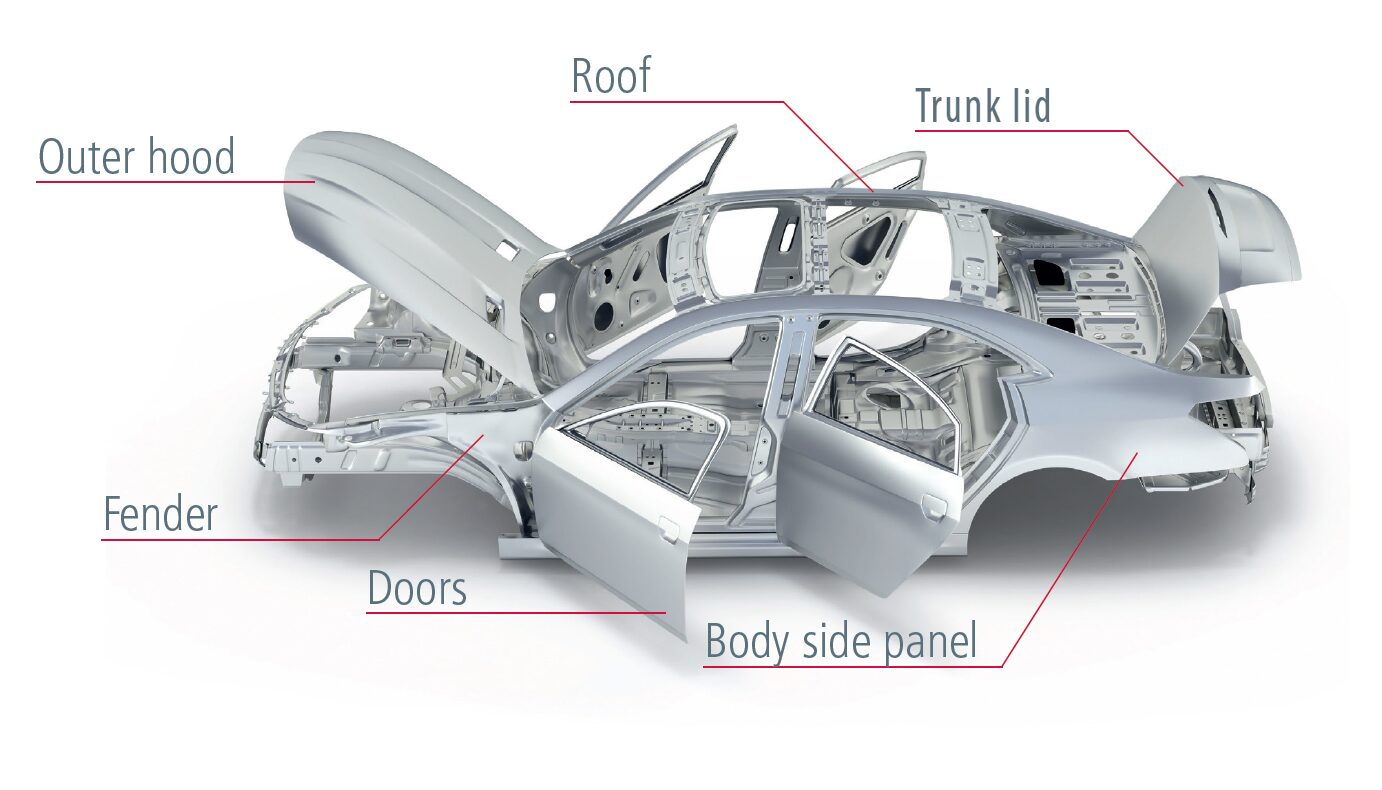

Tampas de válvulas de alumínio, tampas de rodas de alumínio

Vários componentes de automóveis são feitos com peças fundidas de alumínio. Os mais frequentes são blocos de motor, cabeçotes de cilindro, carcaças de transmissão, suspensão e rodas. O alumínio também é comum em veículos elétricos (EVs) em carcaças de motores, carcaças de baterias, bem como em quadros estruturais. Os componentes são favorecidos pelo fato de o alumínio ajudar a unir resistência com baixo peso, melhorando assim a dinâmica e o manuseio do veículo, bem como a eficiência. A transição para o alumínio permitiu que os engenheiros, na maioria das vezes, projetassem peças menores que funcionam tão bem quanto ou melhor do que suas contrapartes de aço. A flexibilidade da fundição de alumínio também pode garantir que diferentes funções sejam incorporadas em uma única fundição, o que ajuda a reduzir o número de componentes envolvidos e a tornar as tarefas de montagem livres de estresse.

Benefícios e dificuldades no uso de peças fundidas de alumínio

A introdução do uso de peças fundidas de alumínio ofereceria muitos benefícios e também apresentaria alguns desafios. Em um aspecto positivo, a aplicação do alumínio ajuda a atingir as metas com relação à redução de peso sem interferir na integridade das estruturas. Ele também aumenta a resistência à corrosão e aprimora o gerenciamento térmico de aplicações de alta temperatura. No entanto, ele tem apresentado dificuldades com relação ao custo e à fabricação. Alguns dos materiais mais antigos são mais baratos que o alumínio, e a fundição precisa de controle adequado para garantir que não haja falhas, como porosidade ou encolhimento. Além disso, embora as peças de alumínio sejam resistentes, elas tendem a ter uma resistência à fadiga menor em comparação com a do aço, o que limita sua aplicação na maioria das aplicações de alta tensão. No entanto, o desenvolvimento e as pesquisas adicionais ainda podem resolver esses problemas para que a fundição de alumínio possa ser usada como uma possível alternativa para um número cada vez maior de peças automotivas.

Fundição de alumínio em carros elétricos e híbridos

Com a mudança para os trens de força elétricos e híbridos na esfera automotiva, peças fundidas de alumínio estão se tornando ainda mais necessários. Os carros elétricos (EVs) requerem materiais leves, já que uma quantidade consideravelmente grande de unidades de bateria aumenta o peso dos carros, o que influencia diretamente o alcance e a eficiência dos veículos. O material perfeito para atender a essa necessidade é o alumínio. Carcaças de baterias e caixas de motores elétricos As peças fundidas em carcaças de baterias, caixas de motores elétricos, gabinetes de inversores e subestruturas de estruturas são peças fundidas em alumínio encontradas em EVs. Essas peças devem ser robustas e termicamente eficientes, pois os veículos elétricos têm fontes de calor nos circuitos eletrônicos. Além disso, a introdução de peças fundidas de alumínio nos sistemas de suspensão e chassi aprimora a dinâmica do veículo por meio da redução do centro de gravidade e da massa não suspensa. O futuro da mobilidade está rapidamente se tornando intensivo em alumínio em termos de futuras plataformas de EV, com muitos dos principais fabricantes de automóveis projetando suas plataformas especificamente em torno do material.

Sustentabilidade e meio ambiente

O alinhamento com o conceito de sustentabilidade deve ser um dos argumentos mais fortes a favor do alumínio nos carros. O alumínio pode ser reciclado várias vezes sem qualquer preocupação com sua qualidade, e a reciclagem do alumínio consome aproximadamente 5% da energia necessária para produzir o alumínio primário para fazer o minério. Isso significa que o alumínio reciclado é fundido para produzir uma enorme economia nas emissões de carbono na fabricação de veículos. Não, com muitos fornecedores de veículos automotores configurando a reciclagem em circuito fechado, o alumínio descartado durante a usinagem e o corte é usado novamente por meio de fusão. Além disso, como os carros com metais leves consomem uma quantidade menor de combustível ou energia, a fundição de alumínio desempenha um papel indireto na redução das emissões durante toda a vida útil do carro. Essa é a dupla vantagem ambiental, tanto no processo de produção quanto no de operação, que torna o alumínio um material essencial para qualquer fabricante que pretenda cumprir as normas ambientais mais rígidas que estão sendo estabelecidas em todo o mundo atualmente.

Economia e tendências de mercado

Embora o custo inicial do alumínio possa ser mais caro do que o do aço ou ferro convencional, as vantagens econômicas de longo prazo geralmente superam as desvantagens. O combustível usado é menor em veículos leves e, portanto, isso resultará em economia para o consumidor no longo prazo. Outro benefício para os fabricantes de automóveis é que eles podem cumprir os padrões de emissão sem depender exclusivamente dos caros sistemas de pós-tratamento. Além disso, a fundição de alumínio também está ganhando uma vantagem competitiva como resultado da otimização dos processos e da automação, e da expansão das fundições de alumínio em todo o mundo. O aumento da demanda automotiva levou à inovação das cadeias de suprimento de alumínio, já que novos locais estão sendo construídos perto de centros automotivos para que as cadeias de suprimento não precisem ir muito longe para atender à demanda. De acordo com as atuais descobertas da pesquisa de mercado, o mercado global de fundição de alumínio para o setor automotivo provavelmente experimentará um crescimento constante, com a eletrificação contínua dos veículos, operações de veículos leves e a demanda cada vez maior por eficiência energética.

Cooperação entre OEMs e fundições

A fundição de alumínio em veículos exige uma cooperação avançada entre os fabricantes de equipamentos originais (OEM) automotivos e os fornecedores de fundição para torná-la eficaz. Essa é a colaboração necessária para garantir que os projetos sejam feitos de modo a serem eficientes e fáceis de fabricar. As fundições também estão se envolvendo nas fases iniciais do projeto de veículos para ajudar os engenheiros a projetar peças que possam ser fundidas de maneira mais eficiente e com menos defeitos. A simulação computadorizada de alta tecnologia permite o estacionamento de peças fundidas virtualmente, o que pode ser usado para prever os perfis de fluxo, a taxa de resfriamento e as áreas que podem causar problemas, mesmo antes de a produção real da peça ser realizada. Esse processo integrado de projeto para fabricação não só diminuirá o tempo de espera e o desperdício, mas também garantirá peças de melhor qualidade que poderão ser aprovadas pelos rigorosos requisitos automotivos.

Novas tecnologias em processos de fundição de alumínio

Os últimos anos testemunharam as próximas conquistas no campo das tecnologias de fundição de alumínio, ampliando o quadro do que é possível nas condições de complexidade, qualidade e eficiência de produção. Um exemplo disso é a introdução da fundição a vácuo de alta pressão que resulta em uma porosidade de gás ainda menor, produzindo assim componentes mais fortes e confiáveis. Isso está se consolidando nos componentes estruturais automotivos, em que a integridade mecânica é fundamental. A outra invenção é a fundição de metal semissólido que incorpora uma pasta tixotrópica de liga de alumínio para produzir moldes com melhor superfície e tolerância dimensional. Essas técnicas dispensam a necessidade de acabamento posterior e permitem a produção de seções transversais mais finas, um recurso altamente desejável em projetos automotivos de baixo peso.

Além disso, as fundições complexas agora estão usando moldes de areia impressos em 3D e ferramentas de núcleo, o que facilita a prototipagem rápida e permite a criação de formas que não eram possíveis com os métodos tradicionais. A combinação da manufatura aditiva e da tecnologia de fundição é uma capacidade cada vez maior de otimizar o design e reduzir o tempo de lançamento no mercado. Observação em tempo real e inteligência artificial. Isso é integrado às fundições para examinar o preenchimento do molde, a solidificação e a previsão de defeitos, bem como o processo de fundição de alumínio, que se torna mais inteligente e livre de erros.

Estratégias de reciclagem de fim de vida útil

- Os fabricantes de automóveis estão criando veículos de forma a facilitar a desmontagem usando peças fundidas.

- A reciclagem entre as montadoras e os fornecedores por meio de sistemas de ciclo fechado está se tornando a norma.

- A tecnologia de classificação, como os separadores de corrente de Foucault, aumenta a pureza do alumínio recuperado.

- As peças fundidas estruturais são feitas com sucata de alumínio reutilizada em motores e rodas de sucata.

Novos rumos da fundição automotiva

- Alumínio com nanopartículas que é rígido na próxima geração.

- Criação de lubrificantes de base biológica para atuar como lubrificantes de fundição, a fim de reduzir os efeitos ambientais.

- Desenvolvimento de fundição de espuma e estrutura de treliça na capacidade de absorção de energia em colisões.

- Elementos combinados à base de silicone de peças fundidas de alumínio com termoplásticos e compósitos de fibra de carbono.

Estudos de caso de alumínio de líderes do setor e adoção do alumínio

Várias grandes empresas automobilísticas aceitaram o uso em larga escala da fundição de alumínio. Um exemplo é a Tesla, que chamou a atenção com o uso de giga casting, o processo de fundir partes substanciais da estrutura do carro em uma única peça por meio de máquinas de fundição de alumínio de alta pressão. O método acelera radicalmente o tempo do processo e também reduz o número de peças, o número de soldas e o número de fixadores, criando uma montagem mais fácil e maior rigidez estrutural. A Ford, por outro lado, utiliza carrocerias com uso intensivo de alumínio em sua série de caminhões F-150, pois aproveita os poderes de redução de peso do alumínio para contrabalançar o volume e a resistência de seus carros, obtendo melhor eficiência de combustível sem perder a resistência.

A BMW passou a incorporar o uso de peças fundidas de alumínio, especialmente no chassi e na montagem do trem de força de sua série de carros híbridos e elétricos. Com peças de suspensão de alumínio, a BMW também melhora o manuseio e a sensação de viajar na estrada ao reduzir o peso não suspenso. Esses casos práticos explicam a maneira pela qual vários fabricantes personalizam as estratégias de fundição de alumínio de acordo com a percepção da marca e o desempenho do veículo.

Contemplação da cadeia de suprimentos e do sourcing

- Os OEMs continuam a favorecer as operações locais de fundição de alumínio com o objetivo de reduzir as emissões logísticas.

- Os fornecedores de nível 1 estão se integrando verticalmente (com fundição e usinagem).

- Para certificar que as fontes de alumínio são sustentáveis, os sistemas de rastreabilidade também estão sendo implementados.

Fundição de alumínio para automóveis - Controle de qualidade e padrões

Como muitas peças de automóveis estão relacionadas à segurança, a garantia de qualidade na fundição de alumínio é essencial. As fundições devem estar cientes dos padrões rigorosos, incluindo a ISO/TS 16949, que regulamenta o campo dos sistemas de gerenciamento de qualidade na indústria automobilística. Várias medidas de garantia de qualidade de inspeção, incluindo testes não destrutivos, incorporam o uso de inspeção por raios X, testes ultrassônicos e técnicas de inspeção por penetração de corante, que são regularmente implantadas para identificar defeitos internos e de superfície antes da montagem das peças no veículo.

A outra área importante é o controle do processo. A temperatura do molde, a taxa de resfriamento e os parâmetros de limpeza da massa fundida devem ser cuidadosamente verificados. Os defeitos de fundição causados por impurezas não metálicas ou inclusões na massa fundida de alumínio podem afetar o desempenho. Para atenuar esse problema, são usados métodos de desgaseificação e filtragem. Algumas fundições também aplicam softwares sofisticados de simulação para modelar todo o processo de fundição, permitindo que os engenheiros prevejam e corrijam os problemas de fundição antes da produção. Essas iniciativas garantem que as peças fundidas de alumínio resistam aos altos requisitos mecânicos e de segurança exigidos pelo setor automotivo.

Leveza e integração das tecnologias emergentes: O caminho a seguir

No futuro, espera-se que o papel das peças fundidas de alumínio cresça e se torne ainda mais importante na fabricação de automóveis, à medida que as filosofias automotivas de design derem lugar à plataforma, à modularização da arquitetura do veículo e aos sistemas de múltiplas misturas. A leveza continuará sendo uma alta prioridade, não apenas para economizar combustível, mas também para aumentar a autonomia dos veículos elétricos e melhorar a funcionalidade dos sistemas autônomos, nos quais o equilíbrio e a distribuição do peso são essenciais.

Também existem mais possibilidades de integração com materiais inteligentes e sensores incorporados no futuro. Os pesquisadores estão estudando as possibilidades de incorporar os sensores em peças de alumínio fundido e monitorar em tempo real os níveis de estresse, a temperatura e os níveis de fadiga. Isso pode trazer elementos inteligentes que avisarão os motoristas ou os centros de serviço antes mesmo que ocorram avarias e se encaixem no futuro dos carros conectados: manutenção preditiva.

Além disso, o maior progresso na criação de novas ligas de alumínio, treinadas para melhorar a resistência à fadiga, a ductilidade e a resistência ao calor, permitirá usá-las em tipos de uso mais desafiadores. As tecnologias de união de vários materiais, como a soldagem por fricção e a ligação adesiva, ajudarão na integração suave entre o alumínio e os compostos ou aços de alta resistência e aumentarão o uso estrutural e multifacetado dos veículos existentes no mundo moderno.

Papel estratégico do alumínio na arquitetura de EV

- Permite a incorporação dos pacotes de baterias em plataformas estruturais (por exemplo, bandejas de baterias estruturais).

- Permite que os painéis inferiores da carroceria sejam ainda mais finos, porém rígidos, para reduzir a altura e, assim, melhorar a aerodinâmica de qualquer veículo.

- Ajuda a dissipar o calor no trem de força eletrônico, de modo que não são necessários sistemas de resfriamento adicionais.

- Permite a fundição de uma peça única maior, o que resulta em redução do custo de soldagem e consolidação de peças.

Personalização de ligas automotivas especiais

- As peças do motor são fabricadas preferencialmente com ligas de alumínio com alto teor de silício devido à sua resistência ao desgaste.

- As ligas tratáveis termicamente, como A356 e A319, são projetadas especificamente para o uso de uma liga que seja sensível à resistência.

- Atualmente, o magnésio ou o cobre são adicionados à liga híbrida de alumínio para melhorar a estabilidade térmica.

- Microestruturas especiais estão sendo desenvolvidas para que o equilíbrio entre resistência e ductilidade possa ser alcançado nas áreas de sensação de colisão.

Adaptação em níveis regionais e tendências na dinâmica do mercado global

Os níveis de uso de peças fundidas de alumínio no setor automotivo variam muito, dependendo da área geográfica, com vários fatores que contribuem para o uso, como as infraestruturas industriais da área, as regulamentações estabelecidas pelas leis ambientais e as diferenças nos pontos de vista do design dos veículos. A América do Norte, especificamente os Estados Unidos, experimentou um aumento drástico no uso de peças fundidas de alumínio, especialmente quando se trata de produzir picapes e carros elétricos. As montadoras americanas estão na vanguarda das inovações no uso de alumínio fundido para compor as carrocerias e as tecnologias de fundição de alumínio, com boas políticas governamentais para promover a eficiência de combustível e a leveza. Enquanto isso, os países da Europa, incluindo Alemanha, França e Reino Unido, concentram-se na engenharia de alto desempenho e na adesão a padrões ambientais, de modo que o uso frequente do alumínio pode ser observado em automóveis de luxo, esportivos e elétricos. As fundições europeias são especialmente famosas pela fundição de precisão e pelo desenvolvimento de ligas.

Os países da região Ásia-Pacífico, como China, Japão e Coreia do Sul, estão ampliando rapidamente a aplicação do alumínio na indústria automobilística. A China, especificamente, emergiu no papel de líder mundial na fabricação de carros elétricos e está fazendo investimentos intensos na infraestrutura local de fundição e redução de alumínio. As montadoras japonesas sempre se concentraram mais em projetos de carros leves e com baixo consumo de combustível, e sua grande experiência em métodos de fundição compacta manteve o padrão junto com o resto do mundo. A transição para o alumínio está se tornando cada vez mais forte na Índia, pois o governo incentiva a mobilidade elétrica e há uma demanda crescente por veículos com eficiência energética.

Pontos fortes e possibilidades de habilidades nas fundições de alumínio

Como a fundição de alumínio está se tornando sofisticada e vital no processo de fabricação de automóveis, fica claro que é necessária uma força de trabalho altamente treinada. Os trabalhos de fundição também evoluíram até certo ponto, exigindo mais know-how em ciência dos materiais, controle do processo de fabricação e fabricação digital. Os operadores devem ter habilidades além do trabalho manual para coletar dados de simulação, compreender dados, operar máquinas automatizadas e aplicar medidas de garantia de qualidade. A robótica e os sistemas de vigilância alimentados por IA passaram a ser usados na maioria das grandes instalações e mudaram a função dos engenheiros de fundição, em vez de trabalhadores, como é representado por uma forma típica de trabalho orientado para a conclusão da tarefa.

Para facilitar essa mudança, há o desenvolvimento de programas de treinamento técnico, estágios e o aprimoramento da cooperação universidade-indústria em todo o mundo. As faculdades e universidades estão até mesmo oferecendo cursos especializados em fundição de metais leves, metalurgia de ligas de alumínio e fabricação ambientalmente sustentável. Também deve haver programas de aprimoramento e requalificação para atender à crescente incompatibilidade de habilidades no setor de fundição. Com uma ponte entre fundições e departamentos de design automotivo e P&D, a cooperação interdisciplinar tornou-se essencial, oferecendo a essa nova geração de especialistas em fundição com asas o potencial de combinar a arte tradicional com a tecnologia em uma única categoria.

Peso leve em sua economia sem combustível

- Os veículos de baixo peso economizarão no desgaste de freios e pneus, minimizando a necessidade de manutenção.

- Aumenta o desempenho da aceleração e da frenagem em carros de alto desempenho.

- Reduz a quantidade de energia usada em pacotes autônomos e veículos urbanos compactos movidos a eletricidade.

- Diminui a carga das peças da suspensão e da direção, reduzindo a vida útil.

Pesquisa e desenvolvimento: Ultrapassando o próximo nível

Mais pesquisas e avanços nas peças fundidas de alumínio são vitais em termos de desenvolvimento de sua capacidade no setor automotivo. Pesquisa. Essa é uma área de investimento em pesquisa por universidades, OEMs automotivos e empresas de ciência de materiais na produção da próxima geração de ligas de alumínio com características metálicas e térmicas aprimoradas. Essas são ligas fortes com altas temperaturas, ligas para motores turboalimentados e ligas avançadas estruturais para veículos elétricos. Também nesse caso, a pesquisa está em andamento para reduzir os defeitos de fundição, como fundições porosas, rachaduras e encolhimento, por meio de um projeto engenhoso de moldes, formação de ligas e novos métodos de resfriamento.

A avaliação do ciclo de vida do alumínio e a reciclabilidade dos componentes são uma das principais áreas de foco. Os cientistas também estão desenvolvendo novos métodos de separação e purificação que garantem que o alumínio reciclado ainda tenha a resistência e o uso adequado em materiais de alto desempenho. Hoje, o fabricante pode compreender o impacto ambiental de qualquer peça de alumínio do início ao fim com a ajuda de ferramentas de modelagem do ciclo de vida e, assim, tomar decisões mais conscientes em relação ao meio ambiente.

O terceiro campo prioritário de estudo são as técnicas de fundição híbrida, geralmente uma combinação de fundição e forjamento ou manufatura aditiva. O objetivo desses processos híbridos é combinar as melhores partes de ambas as técnicas para que o resultado seja um componente de altíssimo desempenho feito com menos materiais, de forma mais rápida e mais durável. A adoção cada vez maior de gêmeos digitais e aprendizado de máquina no controle dos processos de fundição também deve transformar a garantia de qualidade e o planejamento da produção e tornar a fundição de alumínio altamente eficaz e previsível.

Conclusão

Fundições feitas de alumínio se consolidaram como um dos principais pilares do desenvolvimento dos carros atuais. Elas não apenas ajudam a substituir materiais mais pesados, mas também contribuem para permitir arquiteturas de veículos completamente novas e promover a sustentabilidade em toda a cadeia de suprimentos. As peças fundidas de alumínio continuarão sendo a fonte de resistência, eficiência e flexibilidade de que as plataformas de veículos precisam à medida que se ajustam aos desafios da eletrificação, da autonomia e da conectividade inteligente.

O futuro reserva mais avanços na estrada. O potencial das peças fundidas de alumínio aumentará como resultado de novas habilidades em ciência dos materiais, engenharia digital e automação de processos. O material alternativo é considerado hoje como o facilitador de soluções tecnológicas em mobilidade. O valor do alumínio se intensifica à medida que os fabricantes de automóveis são mais pressionados a adotar padrões ambientais e de desempenho. A adaptação de peças fundidas de alumínio aos sistemas de mobilidade do futuro, seja na forma de veículos elétricos urbanos leves ou na forma de frotas autônomas de alto desempenho, não apenas definirá como os veículos serão construídos, mas também como eles se moverão, se comunicarão e viverão nas próximas décadas.

0 comentários