O projeto de moldes de fundição de alumínio não é um mero processo técnico; no entanto, ele é a base da qualidade, da consistência e da relação custo-benefício. Considere o molde como um plano para a perfeição. Uma vez defeituoso, ele não pode ser recuperado, mesmo com ajustes nos processos. É por isso que o Projeto de molde de fundição de alumínio é aquele que não pode ser comprometido pelos fabricantes que desejam obter resultados de alta qualidade.

Por que o design do molde é mais importante do que você pensa

Um molde executado de forma incompetente pode resultar em defeitos, tempo ocioso e despesas elevadas. Por outro lado, um molde projetado de forma ideal garante o fluxo máximo do metal nele, baixa quantidade de defeitos, tempo de ciclo unitário e vida útil prolongada do molde. De forma confiável, um ótimo projeto de moldes transforma grandes ideias em grandes produtos.

Fundamentos dos moldes de fundição sob pressão de alumínio

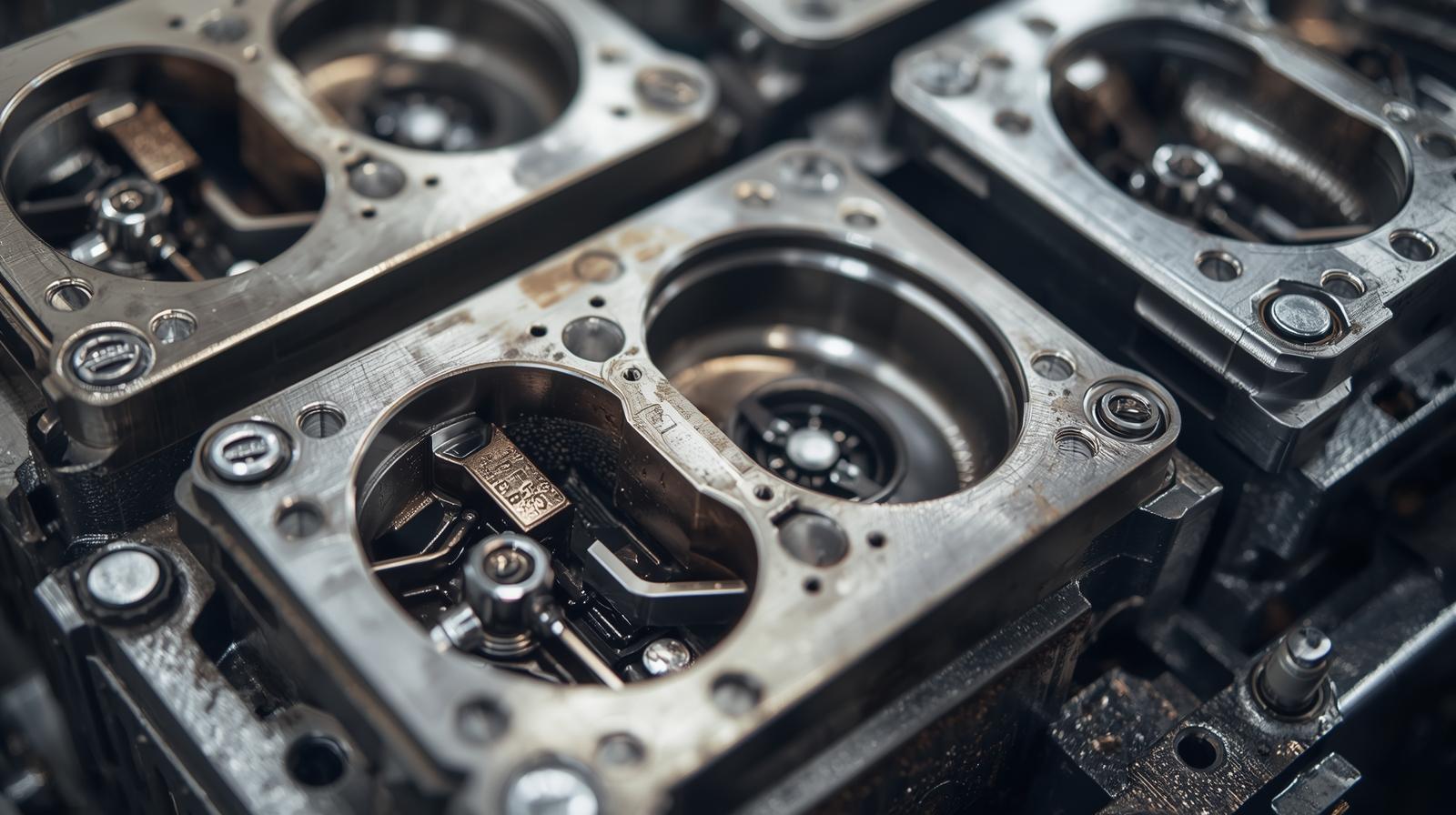

Componentes principais de um molde de fundição sob pressão

Metade do molde fixo

Essa parte não se move durante o processo de fundição sob pressão e normalmente abriga o jito, os canais e as comportas. Ela é usada para regular o movimento do alumínio fundido na cavidade do molde para garantir que o fluxo seja suave, que a cavidade do molde seja preenchida e que a turbulência seja minimizada.

Meio do dado móvel

A matriz móvel é meio fechada e aberta com o ciclo da máquina e tem o sistema de ejeção. Ela envolve principalmente uma operação que permite que a peça fundida de alumínio solidificado seja fundida com segurança sem ser deformada ou alterada em sua superfície.

Tipos de moldes de fundição sob pressão de alumínio

Há moldes de cavidade única, multicavidade e de família feitos de moldes de alumínio para fundição sob pressão. Todos os tipos são escolhidos de acordo com o volume de produção, o número de peças diferentes, a relação custo-benefício e a velocidade de fabricação necessária.

Principais considerações de projeto para moldes de fundição sob pressão de alumínio

O projeto do molde de fundição sob pressão de alumínio requer precisão no resfriamento, nos ângulos de inclinação e no fluxo de material para obter eficiência e durabilidade

Geometria e complexidade da peça

Os projetos do molde de fundição sob pressão são peças complexas e exigem um projeto sofisticado de moldes de fundição sob pressão para facilitar o fluxo de metal e a fácil ejeção. Características como rebaixos, nervuras estreitas e cavidades profundas podem exigir deslizamentos ou elevadores para que os defeitos sejam evitados e as dimensões precisas sejam mantidas.

Otimização da espessura da parede

A espessura uniforme da parede na fundição de alumínio é usada para regular as taxas de resfriamento e o fluxo de líquido. As discrepâncias podem resultar em encolhimento, empenamento ou porosidade, sendo que o acabamento uniforme melhora a integridade estrutural, a superfície da fundição e a confiabilidade geral da fundição.

Ângulos de rascunho e sua importância

Os ângulos de inclinação desempenham um papel fundamental na fácil ejeção das peças usadas nos moldes de alumínio fundido sob pressão. Eles garantem a redução do atrito entre as paredes da peça fundida e o molde, eliminam a aderência ou danificam a superfície, multiplicam consideravelmente a vida útil do molde e aumentam a eficiência da produção.

Seleção de materiais no projeto de moldes

Escolhendo o aço para ferramentas correto

A escolha do aço certo para a ferramenta é essencial para o projeto do molde de fundição de alumínio, pois a ferramenta deve ser capaz de suportar altas temperaturas, pressão de injeção e repetibilidade. O aço H13 é muito popular devido à alta tenacidade, resistência ao calor e estabilidade de longo prazo em suas dimensões.

Resistência ao desgaste e condutividade térmica.

A condutividade térmica é muito grande por natureza, o que permite que os moldes esfriem muito rapidamente, de modo que os tempos de ciclo de fundição sejam reduzidos e os moldes se tornem de alta qualidade. Enquanto isso, a resistência ao desgaste é alta, evitando erosão e rachaduras, portanto, não há compromisso entre desempenho e eficiência de produção.

Fundamentos do projeto do sistema de portas

Objetivo do sistema de portas

O sistema de passagem controla o fluxo de alumínio fundido que contém a forma ou a molécula da cavidade do molde durante a fundição sob pressão. Um sistema adequadamente projetado proporciona um enchimento controlado e suave, reduz a turbulência e garante que não haja armadilhas de ar, fechamento a frio e outros defeitos que possam afetar a resistência da fundição e a qualidade da superfície.

Otimização de tamanho e localização de porta

Durante o controle do alumínio fundido, é importante ter uma localização e um tamanho adequados da porta para que ela flua de maneira uniforme pelo molde ou cavidade. O posicionamento adequado facilita o preenchimento igual, a solidificação contida e diminui as tensões intrínsecas, os vícios de contração e as regiões fracas no resultado final do item fundido em alumínio.

Práticas recomendadas de design de corredores

Os canais são lisos, balanceados e de tamanho adequado para que o alumínio fundido preencha a cavidade de forma eficiente. As mudanças graduais e as curvas ácidas insignificantes diminuirão a energia turbulenta, aumentarão a uniformidade do fluxo e facilitarão a sustentação da pressão, levando a uma maior qualidade e confiabilidade das peças fundidas.

Ventilação e gerenciamento de ar

Por que a ventilação adequada é fundamental

Na fundição sob pressão de alumínio, não se deve permitir que o ar e os gases presos no interior permaneçam presos, pois o metal derretido entra na cavidade por meio da ventilação adequada. A ventilação deficiente pode resultar em porosidade, defeitos na superfície e estruturas internas ruins, o que diminui a resistência das peças, a aparência e a qualidade de toda a fundição.

Erros comuns de ventilação a serem evitados

O erro de subventilação, a colocação inadequada da ventilação e a obstrução da ventilação são erros comuns de ventilação. Esses erros não permitem a emissão efetiva de gases e resultam em falhas e resultados não confiáveis. A ventilação deve ser realizada da maneira mais apropriada para que se obtenham elementos de alumínio fundido sob pressão confiáveis e sem falhas.

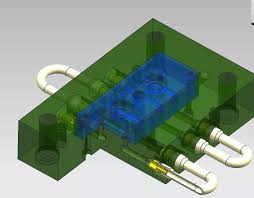

Projeto do sistema de resfriamento para peças fundidas de qualidade

O projeto eficiente do sistema de resfriamento garante peças fundidas de alta qualidade, melhorando o controle térmico e reduzindo os defeitos

Importância do resfriamento uniforme

Mesmo na fundição de alumínio, o resfriamento uniforme é uma necessidade, pois regula as taxas de solidificação em toda a peça. A falta de homogeneidade no resfriamento pode levar a empenamentos, rachaduras e tensões internas, e o resfriamento uniforme aumenta a estabilidade dimensional, a resistência mecânica, a qualidade da superfície e a confiabilidade geral da peça fundida.

Estratégias de colocação de canais de resfriamento

O ar-condicionado deve ser colocado estrategicamente próximo a áreas que geram muito calor, de modo a resfriar efetivamente sem comprometer a resistência dos moldes. O espaçamento, o padrão equilátero e os caminhos dos canais resultarão em uma distribuição igual da temperatura, minimizando o tempo de ciclo, eliminando defeitos e aumentando a vida útil dos moldes de fundição sob pressão.

Projeto do sistema de ejeção

Tipos de pinos ejetores

Há muitos tipos de pinos ejetores, como pinos padrão, ejetores de luva e ejetores de lâmina, adequados a uma geometria específica de peças e a um projeto específico de peça no molde. A escolha do tipo de pino ejetor é para que a peça seja liberada sem amassados, sem danos na superfície e ainda com um exemplo dimensionalmente preciso do componente fundido em alumínio.

Prevenção de danos às peças durante a ejeção

Para evitar danos durante a ejeção, é preciso garantir uma compensação entre a força exercida pelo sistema ejetor e a vigilância. Uma força excessiva pode dobrar ou quebrar a peça fundida, e uma força insuficiente tornará a peça adesiva. O projeto de ejeção e a colocação do pino podem ser considerados cruciais para a manutenção da qualidade, a redução dos defeitos e o trabalho eficiente do molde.

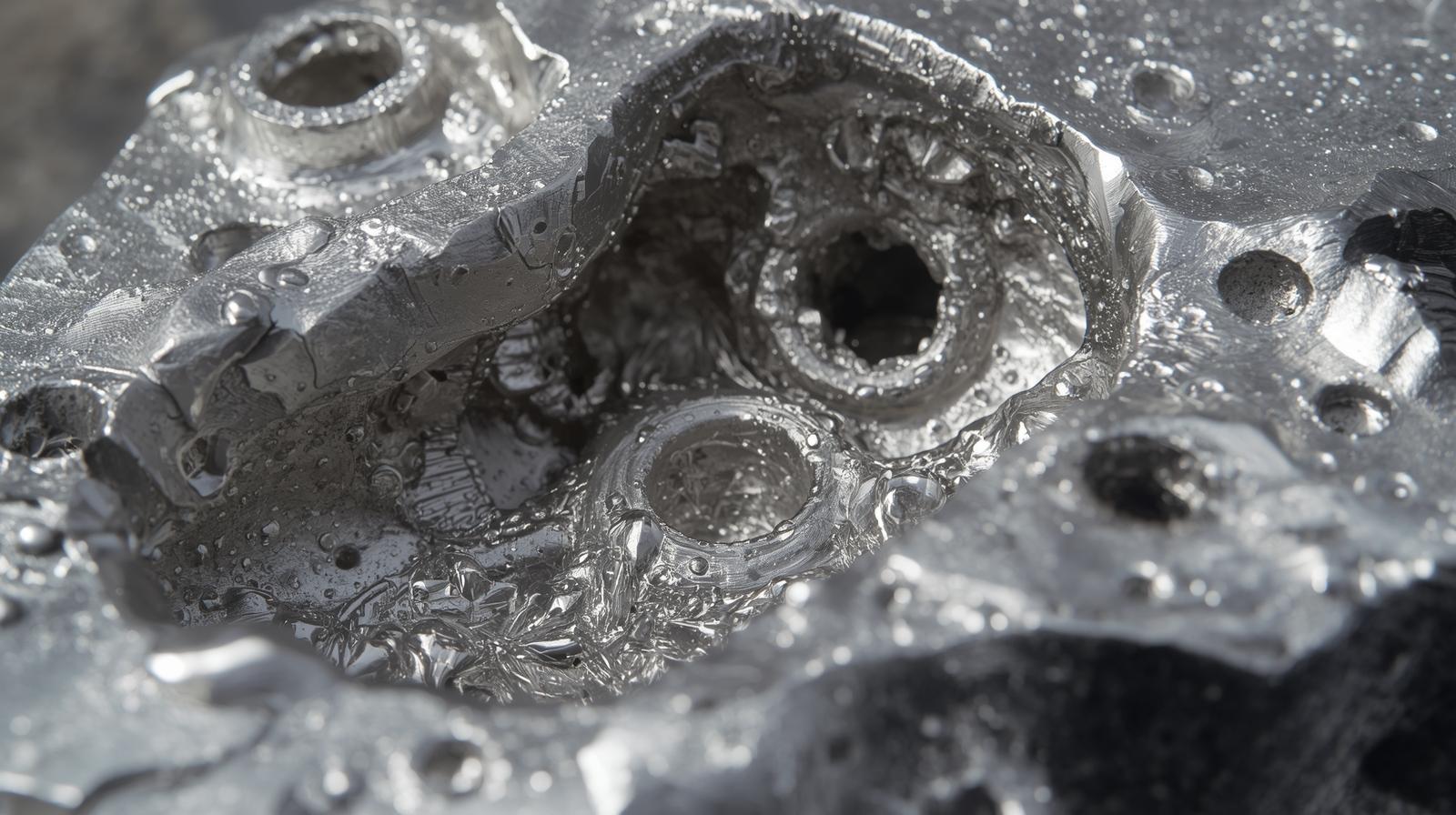

Gerenciamento de encolhimento e porosidade

O projeto eficaz do molde e o controle do processo reduzem a contração e a porosidade do alumínio para obter peças fundidas de alta qualidade

Entendendo o encolhimento do alumínio

Quando um objeto é feito de alumínio, ele encolhe devido ao resfriamento e à solidificação e, portanto, pode causar erros dimensionais e estresse interno sem considerar esse efeito. Ao projetar os moldes com encolhimento, o resultado final da fundição manteria todos os mesmos tamanhos distintos, estrutura e produção de qualidade durante toda a produção.

Técnicas de projeto para reduzir a porosidade

A porosidade nas peças fundidas de alumínio pode prejudicar os componentes e influenciar a qualidade da superfície. O projeto de canais, a boa ventilação e a redução da pressão de injeção podem ser usados para reduzir o ar preso e as cavidades de contração. A ênfase nessas etapas preventivas ao projetar um molde garante peças fundidas mais resistentes e livres de defeitos, sem envolver intervenções pós-produção.

Simulação e teste de fluxo de molde

Benefícios da análise do fluxo do molde

O fluxo dos algoritmos de fundição é simulado na forma de análise do fluxo do molde, que prevê os possíveis defeitos, como armadilhas de ar, fechamentos a frio, enchimento inclinado e outros, e prefere não fabricar o molde. Isso permite que os engenheiros agilizem o processo de projeto, melhorem a qualidade, minimizem o desperdício de materiais e economizem muito tempo e custos de produção.

A minimização de tentativas e erros na fabricação

Os testes virtuais de moldes permitirão que os fabricantes detectem e eliminem defeitos de projeto antes que tenham de fabricá-los de fato. Isso minimizará as iterações de alto custo, a sucata, melhorará a velocidade de desenvolvimento e reduzirá o tempo de comercialização, além de proporcionar uma fundição de alumínio eficiente e de alta qualidade com menos falhas inesperadas no processo real.

Considerações sobre o acabamento da superfície e a estética

Obtenção de uma qualidade de superfície superior

A alta qualidade das superfícies em Projeto de molde de fundição de alumínio requer cavidades fabricadas dentro do molde e o controle da precisão do fluxo do metal. As peças fundidas bem acabadas são mais lisas e não porosas, criando uma peça de alta estética com defeitos de superfície limitados, textura uniforme e com pouca ou nenhuma necessidade de pós-processamento devido ao resultado de um grande número de peças fundidas produzidas com imperfeição de superfície mínima e que cada peça é esteticamente agradável diretamente do molde.

Texturização e polimento de moldes

A texturização e o polimento do molde melhoram as peças de fabricação de peças fundidas, bem como sua funcionalidade. A aderência pode ser aprimorada por meio da texturização, pequenos defeitos podem ser ocultados ou a ornamentação pode ser feita, enquanto o polimento proporciona um acabamento suave. Com a aparência desejada, é possível finalizar o projeto perfeito de peças fundidas para atender às necessidades práticas e estéticas.

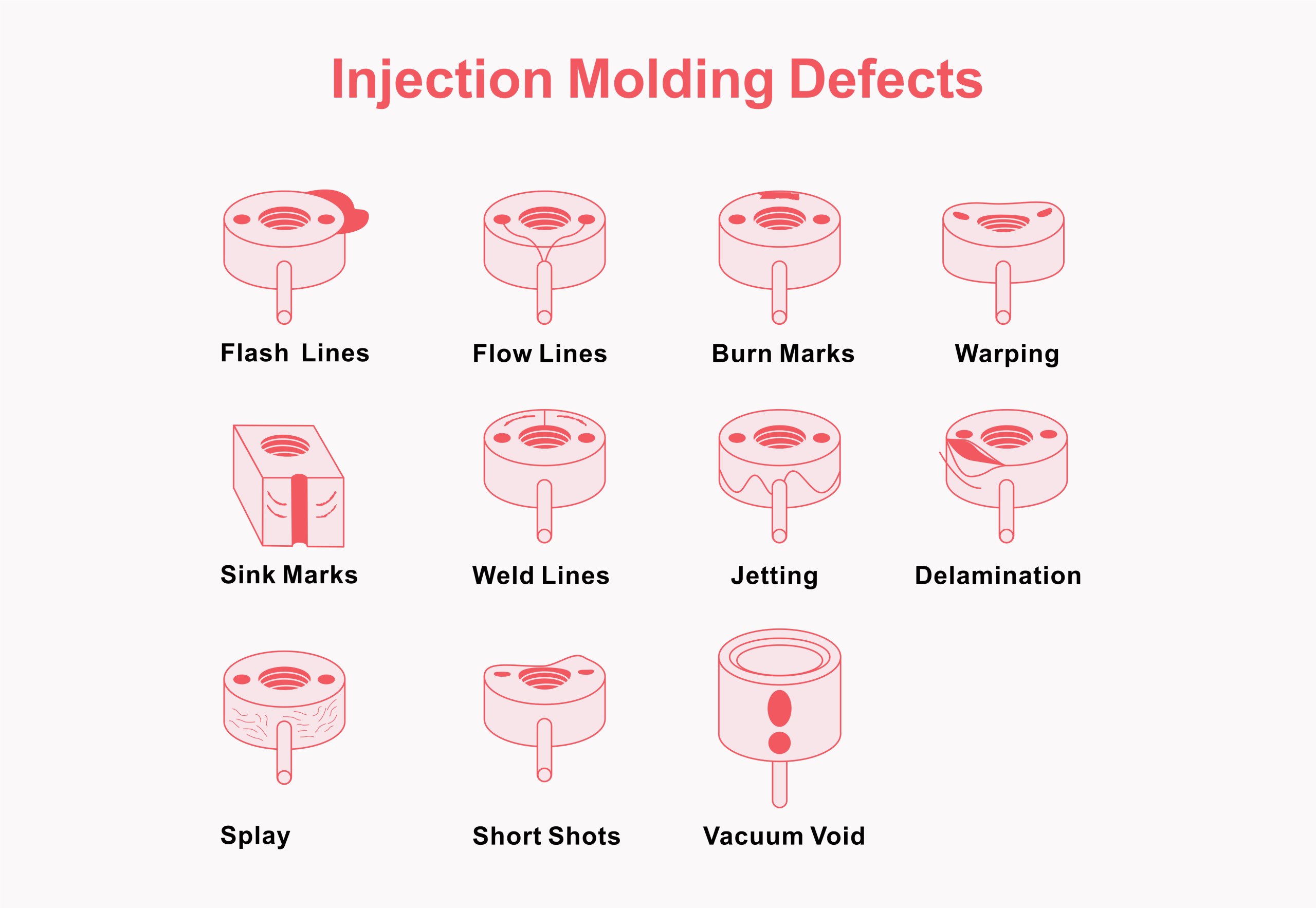

Defeitos comuns de projeto de molde e soluções

A identificação de defeitos comuns no projeto do molde e a aplicação de soluções melhoram a qualidade, a durabilidade e a eficiência da fundição

Formação de Flash

O flash é o resultado do vazamento do alumínio fundido quando as metades dos moldes compartilham uma lacuna, estão desgastadas ou não estão presas. Ele forma um material de fundição estranho e indesejável nas bordas. Tolerâncias rígidas, alinhamento do molde e alta pressão de fixação inibirão a formação de flashes, o que resultará em peças fundidas mais limpas e precisas.

Desligamentos a frio e erros de execução

Os cold shuts são situações em que o metal fundido não preenche a cavidade do molde de maneira completa e é solidificado, o que pode ser causado por baixa temperatura ou baixo fluxo. Esses defeitos são evitados por meio da otimização do projeto da porta, da temperatura mais alta do metal e do controle da taxa de injeção, e apresentam um molde de alumínio estruturalmente sólido e completamente formado.

Otimização de custos no projeto de moldes de fundição sob pressão de alumínio

Equilíbrio entre qualidade e orçamento

Ao garantir escolhas inteligentes no projeto dos moldes, é possível obter peças fundidas de alumínio de alta qualidade sem incorrer em uma grande escala de despesas. A maximização do consumo de material, a redução da complexidade e a eficiência reduzem os custos de produção de longo prazo sem comprometer a resistência, a precisão e o acabamento da superfície.

Projeto de Manufaturabilidade (DFM)

O DFM (Design for Manufacturability, Projeto para Manufaturabilidade) enfatiza o projeto de moldes e componentes que são prontamente fabricados, montados e inspecionados. Ele reduz os erros, o tempo de ciclo e a qualidade constante, o que economiza tempo, custo e esforço usados no processo de produção.

Sustentabilidade e eficiência no projeto de moldes modernos

Projetos de moldes com eficiência energética

Moldes com eficiência energética: Economizam energia por terem canais otimizados de resfriamento e menor tempo de ciclo. Isso reduz não apenas o custo das operações, mas também a pegada de carbono e, portanto, torna a fundição de alumínio mais sustentável e amigável ao meio ambiente.

Redução do desperdício de materiais

O projeto adequado de canais e canais proporcionará um bom fluxo de metal com o mínimo de sucata e peças rejeitadas. A eficiência do material reduz os custos, economiza recursos e ajuda nas práticas sustentáveis de produção de moldes de alumínio sem afetar a qualidade das peças ou a eficiência do processo de produção.

Tendências futuras no projeto de moldes de fundição sob pressão de alumínio

As inovações no projeto de moldes de fundição sob pressão de alumínio concentram-se na eficiência, na redução de defeitos e na sustentabilidade para a fabricação da próxima geração

Automação e moldes inteligentes

Sensores e sistemas de controle são combinados para formar a automação e a tecnologia de molde inteligente, que rastrearia a pressão, o fluxo e a temperatura em tempo real. Isso proporciona manutenção preditiva, minimiza o tempo de inatividade, aumenta a consistência e produz melhor qualidade nas fundições de alumínio com pouco contato humano.

Tecnologias de simulação maduras

As ferramentas de simulação com inteligência artificial decidem as características de fluxo, resfriamento e solidificação do metal antes da produção dos moldes. As tecnologias superiores aumentam a precisão do projeto, detectam possíveis falhas, aprimoram os processos de gating e resfriamento e economizam muito tempo e dinheiro, além de melhorar a qualidade de todas as peças fundidas.

Conclusão

O projeto de moldes de alumínio fundido tornou-se a chave para peças duráveis e de alta qualidade. Todos os aspectos, como a vedação, o resfriamento, a ejeção e a ventilação, influenciam o produto final. O design tem a capacidade de reduzir defeitos, maximizar a eficácia e reduzir a variabilidade no desempenho e, portanto, o planejamento cuidadoso e a atenção aos detalhes são fatores vitais para o sucesso na fabricação.

Perguntas frequentes (FAQs).

Então, por que o projeto do molde de fundição sob pressão é tão importante no caso do alumínio?

Uma vez que tem influência direta na qualidade das peças, na eficiência da produção e no custo geral.

Qual seria a espessura ideal da parede da fundição de alumínio?

Espessura uniforme, ou seja, em geral, entre 1,5 e 4 mm, dependendo do uso.

Qual é o impacto da ventilação na qualidade dos moldes?

O aprisionamento de ar é evitado pela ventilação adequada e torna a superfície mais porosa e com menos defeitos superficiais.

A redução de defeitos é realmente possível por meio da simulação do fluxo do molde?

Sim, ele descobre os possíveis problemas antes da produção, economizando tempo e dinheiro.

Qual é o material de fundição sob pressão mais usado como molde de fundição sob pressão?

O aço para ferramentas H13 também é comumente utilizado por ser uma ferramenta muito durável e resistente ao calor.

0 comentários