A versatilidade, a precisão dimensional e as altas propriedades mecânicas representam algumas das características comuns que fizeram com que a fundição sob pressão de zinco fosse um dos tipos de fundição sob pressão mais amplamente utilizados. Porém, quando o requisito é melhorar o acabamento da superfície, a resistência à corrosão ou a aparência, o revestimento de zinco para fundição sob pressão se torna um processo crítico. As opções de tratamento de superfície, como a galvanoplastia, oferecem um mundo de oportunidades para as peças fundidas sob pressão de zinco, pois esse procedimento pode aprimorar o desempenho e a estética dos produtos para atender a várias aplicações nos setores automotivo, eletrônico, de utilidades domésticas e médico.

Este é um guia completo que o ajudará a entender o processo de revestimento de zinco fundido, a preparação dessa superfície e os desafios enfrentados, bem como os métodos comuns, como a cromagem e a sinergia entre a fundição de liga de alumínio, o revestimento e a anodização.

O que é fundição sob pressão de zinco?

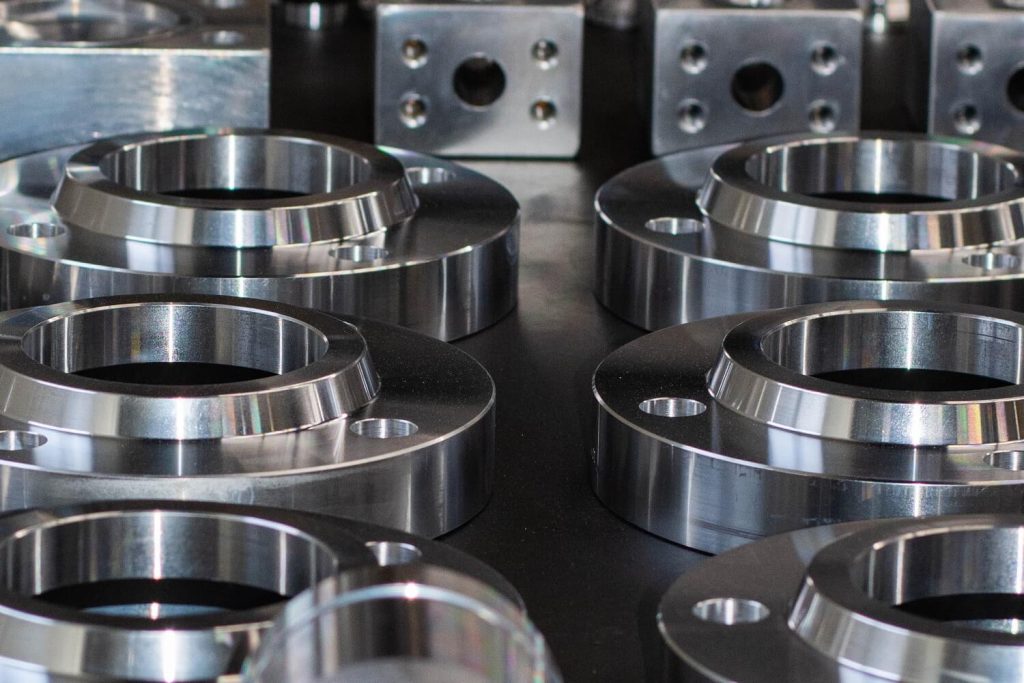

Fundição sob pressão de zinco é um tipo de processo de fabricação pelo qual a liga de zinco fundida é forçada sob alta pressão em uma matriz de aço. Esse processo é usado para produzir peças complexas em grandes volumes com pequenas tolerâncias e boa repetibilidade. O baixo ponto de fusão, a fluidez e as excelentes qualidades mecânicas do zinco fazem dele o metal escolhido em muitos casos para formar peças que precisam de resistência e precisão a um preço acessível.

Embora esses sejam fatores desejados, as propriedades da superfície do zinco normalmente requerem aprimoramento por meio de processos de revestimento de zinco fundido sob pressão para atender a demandas elevadas, como resistência ao desgaste, proteção contra corrosão e beleza.

O que significa galvanização de zinco?

Galvanização de zinco significa galvanizar com zinco, por exemplo, na forma de um revestimento fino na superfície de um segundo metal ou material. Isso tende a ser realizado por galvanoplastia, por meio da qual depositamos o zinco na superfície, passando uma corrente elétrica por um banho químico.

Existem duas aplicações principais para o revestimento de zinco.

1. Zincagem (em outros metais)

- Nesse caso, o zinco é o acabamento que é colocado em outro material, como aço ou ferro.

- Objetivo: evitar ferrugem e corrosão.

- Familiarizado com fixadores, parafusos, porcas e componentes automotivos.

2. Revestimento de fundição sob pressão de zinco

Nesse caso, o zinco é o material subjacente, e outros são revestidos sobre ele, como cromo ou níquel.

- Finalidade: melhorar a atratividade, a proteção contra corrosão ou a resistência dos componentes de zinco.

- O revestimento de fundição sob pressão de zinco refere-se ao ato de revestir (como cromo ou níquel) um componente fundido sob pressão de liga de zinco para melhorar as características da superfície.

O motivo pelo qual a fundição sob pressão de zinco é necessária

Com o tempo, o zinco nu sofre oxidação, manchas ou danos estéticos. Nesse caso, é necessário revestir a fundição sob pressão de zinco. A peça de zinco receberá um revestimento de outro metal, por exemplo, níquel, cobre ou cromo, geralmente por galvanoplastia ou galvanização. Isso pode ser usado de várias maneiras:

- Resistência à corrosão: Um material revestido funciona como um escudo para manter o núcleo de zinco incrustado na umidade e em outros projéteis ambientais.

- Estética: A galvanização aprimora o brilho e o acabamento, dando uma aparência melhor aos componentes dos produtos e mais desejável para os produtos voltados para o cliente.

- Resistência ao desgaste: Alguns revestimentos oferecem dureza e resistência à corrosão da superfície, tornando-a resistente ao desgaste.

Condutividade elétrica: Em eletrônica, alguns revestimentos de metal aumentam o desempenho elétrico.

Processo de fundição sob pressão de zinco com revestimento

O revestimento de liga de zinco é um método sensível e precisa de limpeza, ativação e revestimento intermediário adequados. O esboço do processo seria o seguinte:

1. Limpeza e desengorduramento de superfícies

A peça de zinco fundido sob pressão deve ser bem limpa antes do revestimento. Os limpadores alcalinos ou desengraxantes ultrassônicos removem óleos, graxas, agentes desmoldantes e sujeira. Isso é fundamental para que as camadas de revestimento possam aderir bem.

2. Decapagem ácida/ Gravura

A peça é então limpa por decapagem ácida após o desengorduramento, o que elimina quaisquer camadas de óxido ou outros contaminantes na superfície. Ela também pode ser levemente gravada para induzir uma textura um pouco mais áspera na superfície, o que melhora a ligação mecânica do revestimento com a superfície.

3. Ativação do zinco

O zinco é um metal altamente reativo que forma óxidos rapidamente. A peça é imersa em uma solução de ativador de zinco para fornecer uma superfície ativa limpa na qual ocorrerá a galvanização. Isso ajuda a evitar a reação de óxido entre a limpeza e o revestimento.

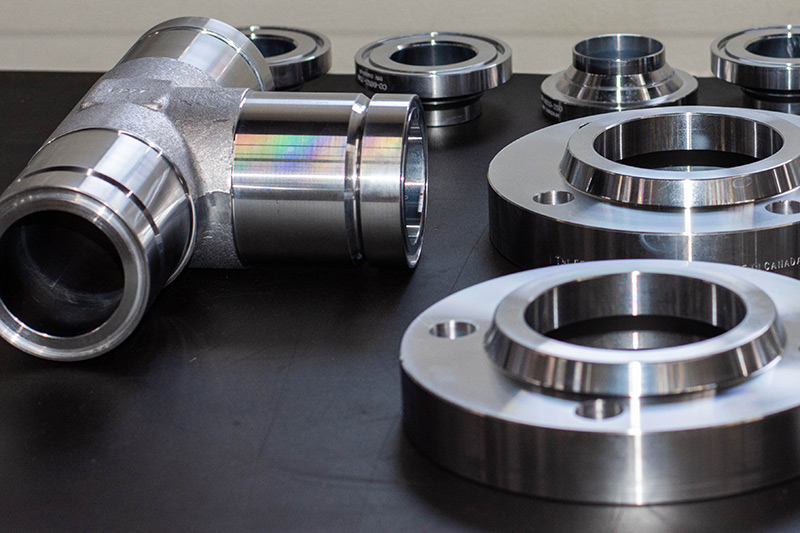

4. Camada de ataque de cobre

A superfície de zinco é então galvanizada com uma fina camada de cobre (também conhecida como strike). Essa camada melhora a ligação e leva à formação de um substrato sólido que atua como uma plataforma para o revestimento subsequente. A galvanização direta sobre o zinco tende a formar bolhas ou descascar na ausência da batida de cobre.

5. Revestimento principal (níquel, cromo, etc.)

O núcleo recebe o revestimento do metal principal após o golpe de cobre. Isto é:

- Níquel: para ser à prova de corrosão e suave

- Cromado: para torná-lo duradouro e brilhante

- Estanho ou ouro: elétrica ou cosmética

A deposição do metal selecionado é feita por meio de galvanoplastia com o uso de corrente elétrica em um meio que contém íons metálicos.

6. Enxágue e neutralização

As peças são então enxaguadas em água deionizada entre os estágios para evitar a contaminação entre os banhos químicos. Os procedimentos de neutralização eliminam os ácidos ou sais restantes que possam influenciar a qualidade do revestimento.

7. Secagem/inspeção

As peças são secas após o enxágue final com o uso de sopradores de ar ou fornos. Em seguida, elas são submetidas a um exame visual, espessura e teste de aderência para garantir que o revestimento seja aprovado nos testes.

Acabamento opcional pós-tratamento

Normalmente, um revestimento adicional, por exemplo, um verniz ou selante transparente, também pode ser aplicado em algumas áreas para resistir à corrosão ou para obter uma melhor aparência. Outras podem ser polidas ou queimadas (lustradas) para que haja um acabamento espelhado.

Desafios da fundição sob pressão de zinco

Embora vantajoso, o revestimento em fundição sob pressão de zinco apresenta várias dificuldades técnicas:

- Porosidade da superfície: A fundição pode causar porosidade no gás durante a fundição, o que impede a aderência do revestimento.

- Reatividade do zinco: O zinco é altamente reativo e precisa ser revestido assim que for preparado.

- Tolerâncias dimensionais: A espessura dos acabamentos de revestimento deve ser bem controlada para que não afete o ajuste final da peça.

Para implementar esses problemas, são necessários altos padrões de precisão na fundição sob pressão e no controle de processos.

Cromagem Fundição sob pressão de zinco

A fundição sob pressão de zinco com revestimento de cromo é um processo muito popular e muito cobiçado. Esse tipo de galvanoplastia implica o revestimento de uma peça com cromo para aumentar sua aparência e resistência. Na maioria dos casos, ele é realizado com uma camada de base de cobre e, em seguida, de níquel, que é finalizada com uma fina camada de cromo.

Propriedades vantajosas da cromagem:

- Acabamento espelhado: Um acabamento típico de acabamento automotivo, acessórios de banheiro e acabamento de ferragens

- Dureza: O cromo é muito resistente a arranhões e ao desgaste

- Proteção contra corrosão: Controle de máquinas, peças de máquinas ou peças que estejam expostas a intempéries ou produtos químicos

- Facilidade de limpeza: O cromo também não pode ser facilmente manchado ou mesmo apagado.

A principal desvantagem é que a fundição sob pressão de zinco cromado usa produtos químicos tóxicos, como o cromo hexavalente, que tem restrições ambientais rigorosas. Muitos fabricantes estão mudando para o cromo trivalente e outras opções de revestimento que não agridem o meio ambiente.

Os benefícios das peças de fundição sob pressão de zinco cromado

1. Melhorar a aparência

O acabamento cromado é brilhante e liso, muito melhor do que a aparência dos componentes de zinco fundido sob pressão. Esse acabamento espelhado fica melhor em seções decorativas de fabricação, como automotiva, eletrodomésticos e produtos de consumo.

2. Melhor resistência à corrosão

O zinco é naturalmente não corrosivo, embora sua proteção seja mais forte com a adição de uma camada de cromo. Essa dupla cobertura protetora protege o componente contra o ar, a umidade, os ácidos, os álcalis e a oxidação, por isso é adequado para funções externas e de alta umidade.

3. Muito resistente ao desgaste e a arranhões

O cromo é um metal muito duro, o que faz com que a superfície das peças revestidas seja muito resistente a arranhões e ao efeito do desgaste mecânico. Essa resistência é particularmente útil para os componentes que são constantemente manuseados, friccionados ou deslocados.

4. Vida útil mais longa do produto

Isso ocorre por meio do aumento da dureza da superfície e da resistência à corrosão, melhorando a vida útil dos componentes fundidos em zinco por meio da cromagem. Os componentes têm vida útil mais longa, permanecem mais fortes, são funcionais e também têm boa aparência, eliminando substituições ou reparos dispendiosos.

5. Limpeza e manutenção simples

Ele tem um recesso cromado liso que não fica sujo, não pega manchas e não deixa impressões digitais, o que significa que pode ser facilmente limpo e mantido. Isso é especialmente importante em acessórios de banheiro, equipamentos hospitalares e caixas eletrônicas em que a limpeza e a estética são mais importantes.

6. Fita fina em zinco

As peças que podem ser fundidas em fundição sob pressão de zinco têm uma boa compatibilidade com o revestimento. Quando aplicado em uma superfície preparada usando uma camada inferior de cobre-níquel, o cromo adere à superfície, reduzindo assim as chances de descamação ou descascamento quando em uso.

7. É econômico para os produtores em massa

A fundição sob pressão de zinco é um processo de produto de volume muito grande e a cromagem tem um valor muito alto e não tem o efeito de aumentar drasticamente o custo de produção. Isso torna viável a fabricação de componentes duradouros e de boa aparência em grandes quantidades.

Opções de revestimento de fundição sob pressão de zinco

1. Niquelagem

Entre os revestimentos de níquel mais comuns aplicados às peças fundidas sob pressão de zinco está o niquelado. Ele também oferece grande resistência à corrosão, proporciona um toque suave e polido e aumenta a resistência ao desgaste. É comumente aplicado como subcapa de outros tipos de revestimento, como o cromo.

2. Cromagem

A cromagem é um procedimento de revestimento de cromo com uma base de níquel. Ele proporciona um acabamento espelhado e brilhante, excelente dureza e resistência à abrasão. Geralmente é utilizado em banheiras, guarnições de automóveis e ornamentos.

3. Chapeamento de cobre

O revestimento de cobre geralmente é aplicado como um reparo entre a superfície de zinco e o revestimento final. Ele aprimora uma excelente ligação e elimina quaisquer pequenas falhas na superfície. Em eletrônica, às vezes a blindagem EMI é fornecida com uma camada de cobre mais espessa.

4. Niquelagem sem eletrólito

Ao contrário da galvanoplastia convencional, a niquelagem eletrolítica não envolve eletricidade. Ele aplica o níquel na peça de maneira uniforme por meio de uma reação química. Funciona melhor com formas complicadas, tem uma uniformidade fantástica e é resistente à corrosão e ao desgaste.

5. Estanhagem

O revestimento de estanho proporciona um acabamento macio e brilhante que não é tóxico e é facilmente soldável; portanto, é adequado quando usado com componentes elétricos. É frequentemente depositado sobre uma camada de cobre, para melhorar a adesão ao metal de zinco.

6. Zincagem (em outros metais)

Embora as peças fundidas sob pressão de zinco geralmente não sejam revestidas dessa forma, outros metais (como o aço) podem ser revestidos com zincagem. Ele oferece segurança fundamental contra a ferrugem e pode ser aplicado como uma camada de sacrifício para evitar a ferrugem.

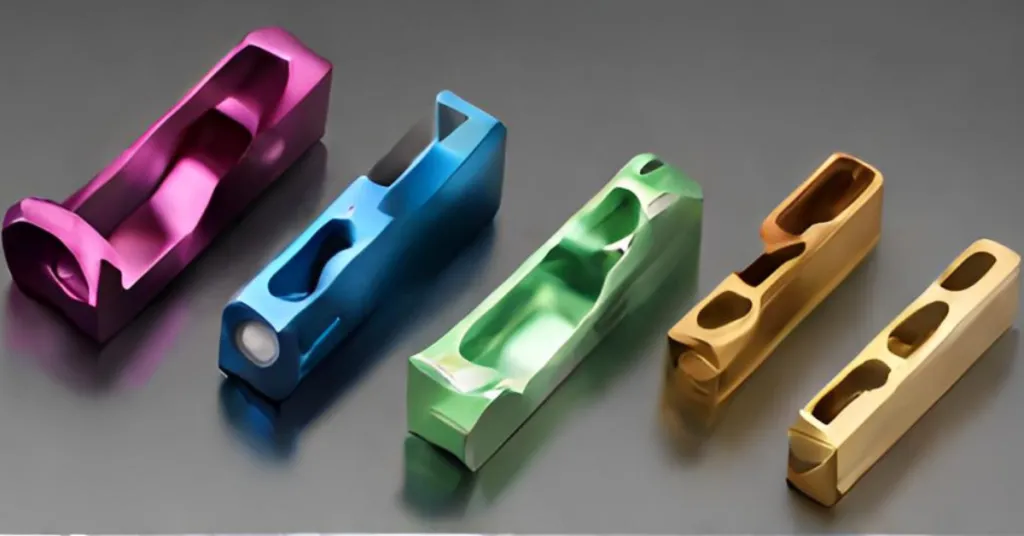

Acabamento de superfícies Fundição sob pressão de liga de alumínio Anodização por chapeamento

Na fundição sob pressão, embora a fundição sob pressão de zinco tenha uma grande vantagem, a fundição sob pressão também é feita com outras ligas de alumínio, que são leves e têm uma excelente relação resistência/peso. Entretanto, o alumínio apresenta novos problemas quando se trata de revestimento e acabamento. É nesse ponto que a fundição sob pressão de ligas de alumínio, o processo de revestimento e anodização, entra em cena.

O que significa anodização?

A anodização envolve o espessamento eletroquímico do óxido natural em componentes de alumínio. A tecnologia, diferentemente do revestimento convencional, não adiciona outra placa de metal, mas altera a superfície do próprio alumínio.

Uma mistura de galvanização e anodização

Dentre os métodos acima, ambos têm aplicações em um determinado setor em que um segue o outro ou em que são usados métodos diferentes da peça. Por exemplo:

- As áreas da estrutura que precisam ser cuidadosamente protegidas contra corrosão podem ser anodizadas.

- A condutividade pode ser aplicada como revestimento de níquel ou estanho nas superfícies de contato.

- A seleção e o arranjo adequados dos processos de fundição sob pressão, revestimento de alumínio e anodização de ligas fariam uma grande diferença em termos de aplicação e longevidade.

Tabela de comparação técnica Chapeamento de zinco e fundição sob pressão

A tabela abaixo representa uma comparação técnica dos processos de fundição sob pressão de zinco e suas importantes propriedades de desempenho e material, incluindo dureza, espessura, adesão, resistência à corrosão e assim por diante. A tabela pode ser mais adequada para engenheiros, cientistas de materiais ou outros especialistas em fabricação.

| Tipo de revestimento | Espessura típica (µm) | Microdureza (HV) | Adesão ao zinco | Resistência à corrosão (horas de spray salino) | Acabamento da superfície | Observações importantes |

| Cobre (camada de ataque) | 1-5 | ~100 | Excelente | Moderado (usado como base) | Liso, avermelhado | Fornece uma camada de ligação entre o zinco e outros metais |

| Níquel (galvanizado) | 8-25 | 150-500 | Muito bom | 96-200+ | Brilhante ou acetinado | Aumenta a resistência à corrosão e a dureza; comumente usado sob o cromo |

| Cromo (trivalente) | 0.2-0.8 | 800-1000 | Muito bom (acima de Ni) | 200-400+ | Brilhante como um espelho, duro | Ambientalmente mais seguro; oferece excelentes propriedades estéticas e de desgaste |

| Cromo (Hexavalente) | 0.25-1.0 | 850-1050 | Excelente (acima de Ni) | 300-500+ | Tom azul profundo e brilhante | Regulamentado em muitas regiões; é necessário o controle de resíduos perigosos |

| Níquel sem eletrólito | 5-50 | 450-650 (como chapeado) | Excelente | 500-1000+ | Fosco a semibrilhante | Excelente cobertura uniforme; ideal para geometrias complexas |

| Lata | 2-15 | 20-30 | Bom (acima de Cu) | 24-96 | Prata brilhante ou fosco | Macio, não tóxico; excelente soldabilidade para contatos elétricos |

Usos da fundição sob pressão de zinco

1. Setor automotivo

As peças fundidas sob pressão de zinco banhado encontram ampla aplicação na setor automotivo, onde são usados tanto para fins funcionais quanto para decoração. As guarnições cromadas, os emblemas, as maçanetas das portas e os alinhamentos internos são uma opção melhor, pois resistem à corrosão e ao desgaste. Outros componentes sob o capô também podem ser revestidos para resistir ao calor e à umidade.

2. Eletrônicos de consumo

As peças fundidas de zinco chapeado são usadas em produtos eletrônicos como carcaças, botões e conectores elegantes. O revestimento também aprimorou a estética, juntamente com a blindagem contra EMI e a durabilidade, o que é de extrema importância para dispositivos de alto desempenho com longa vida útil.

3. Ferragens para banheiro e cozinha

As peças fundidas de zinco cromado são comumente usadas em torneiras, torneiras, maçanetas e chuveiros devido à sua alta resistência à água, ao acabamento brilhante e ao fato de serem fáceis de limpar. Esses componentes são baratos, atraentes e resistentes, portanto, ideais para serem usados no trabalho diário em um local úmido.

4. Equipamentos médicos

Os acabamentos em zinco chapeado consistem em componentes de carcaças de instrumentos, botões e alças. A facilidade de limpeza e a natureza higiênica das superfícies lisas chapeadas são importantes para a esterilização, e a confiabilidade é proporcionada pelo zinco fundido forte.

5. Ferragens e móveis arquitetônicos

Os exemplos incluem pontos de apoio e dobradiças, maçanetas, peças fundidas de zinco com revestimento de cromo e outros elementos de reposição que precisam de uma aparência elegante e sem ferrugem. Esses componentes são atraentes e duráveis em locais residenciais, comerciais e de trabalho.

6. Peças de telecomunicações e elétricas

Os sistemas de telecomunicações e energia envolvem conectores, terminais e invólucros de proteção feitos de peças de zinco galvanizado. O revestimento proporciona excelente condutividade, resistência à corrosão e estabilidade dimensional durante aplicações de longo prazo.

Considerações regulatórias e ambientais

1. Descarte de efluentes e produtos químicos

Os processos de galvanização, que incluem principalmente a cromagem, a niquelagem e a cobreagem, produzem resíduos tóxicos na forma de águas residuais e lamas perigosas que exigem tratamento cuidadoso antes de serem descartadas. Essas autoridades reguladoras, como a EPA (Environmental Protection Agency, Agência de Proteção Ambiental) nos EUA e em outros países do mundo, exigem altos padrões de tratamento e descarte de resíduos.

2. Uso de cromo hexavalente

A cromagem tradicional geralmente contém cromo hexavalente, que é altamente tóxico e carcinogênico. Atualmente, seu uso está sendo controlado ou limitado em muitos países com regras como REACH (UE) e RoHS. Consequentemente, há uma transferência lenta, mas constante, do setor para o cromo trivalente e substâncias não tóxicas que são seguras para o meio ambiente e para os trabalhadores.

3. Local de trabalho e emissões atmosféricas

Os vários processos de galvanização são capazes de emitir compostos orgânicos voláteis (VOCs), névoas ácidas e fumaça de metal. Para proteger os trabalhadores e poder trabalhar de acordo com a OSHA ou outras normas de segurança no local de trabalho, essas emissões devem ser contidas pelo uso de sistemas de ventilação, purificadores de fumaça e equipamentos de proteção individual (EPI).

4. Uso de água e energia

O processo de galvanização exige muito consumo de eletricidade e água, principalmente na etapa de galvanização e na etapa de enxágue. A maioria das instalações introduziu sistemas de ciclo fechado, tecnologias de baixo consumo de energia e tecnologias de reciclagem para minimizar os encargos ambientais e reduzir os custos operacionais.

5. Conformidade / Certificação

A legislação ambiental local e internacional deve ser observada pelos fabricantes, pois é comum encontrar fabricantes que buscam a certificação ISO 14001 ou outros procedimentos certificados de natureza semelhante para comprovar seu desempenho saudável e ético. As instalações de galvanização são inspecionadas e auditadas regularmente para garantir que atendam plenamente a todos os requisitos ambientais.

Tendências do futuro na tecnologia de galvanização

Com o desenvolvimento da ciência dos materiais e das tecnologias ambientais, a futura veneração oficial de peças fundidas de zinco e os processos associados estão se tornando mais ecologicamente corretos, econômicos e variados:

- Nanorrevestimentos resistentes ao desgaste e ao calor

- Revestimentos híbridos de anodização e galvanização

- Controle de qualidade em IA com consistência aprimorada em um processo

Essas inovações aumentarão ainda mais a aplicação do mercado de cromagem ao usar fundição sob pressão de zinco e fundição sob pressão de liga de alumínio, revestimento de plástico e corte em cubos, especialmente em veículos elétricos, aeroespacial e elementos de aplicações de energia renovável.

Conclusão

A fundição sob pressão de zinco é convencionalmente revestida para melhorar a beleza, evitar a corrosão ou atender a outros requisitos funcionais no processo de fabricação contemporâneo. À medida que aumenta a necessidade de ter peças duradouras, estáveis, bonitas e de alta funcionalidade, os setores continuam usando técnicas avançadas de galvanização. Seja o brilho nobre da cromagem da fundição de zinco sob pressão ou as proteções de alta tecnologia da anodização da fundição sob pressão de fósforo e liga de alumínio, as tecnologias de acabamento de superfície estão evoluindo em ritmo acelerado. O futuro é promissor, com sistemas de galvanização mais limpos, mais eficazes e mais eficientes, que não apenas atenderiam às necessidades técnicas, mas também estariam coordenados com os objetivos globais de sustentabilidade.

Perguntas frequentes

1. O que é a fundição sob pressão de zinco e a importância do processo?

O revestimento de zinco para fundição sob pressão refere-se ao processo de adicionar uma fina camada (metálica) de cromo, níquel e cobre, entre outros metais, aos componentes fundidos sob pressão de liga de zinco. Isso melhora a resistência à corrosão da peça, sua durabilidade na superfície e sua beleza. É comumente aplicado nos setores automotivo, eletrônico e de hardware doméstico para aprimorar a funcionalidade e a aparência.

2. É possível cromar peças fundidas de zinco?

Não, o zinco não é cromado. Para começar, a fundição de zinco passa por uma camada de cobre antes da camada de níquel. Depois, apenas o restante da cromagem é feito. As várias camadas fazem com que o sistema crie uma fortaleza e não forma nenhum descascamento ou descamação do revestimento de cromo.

3. Qual é a dificuldade do revestimento de zinco fundido sob pressão?

Existem problemas com o material das superfícies, pois elas podem ficar contaminadas, porosas e ter problemas com a adesão ruim quando a base não é preparada adequadamente. Os óxidos de zinco também se formam com mais facilidade e, portanto, a superfície deve ser ativada e revestida o mais rápido possível. A preparação e o acabamento adequados da superfície são etapas importantes para obter um revestimento de alta qualidade e resistente, sem defeitos.

4. A fundição sob pressão de zinco chapeado é ecologicamente correta?

Sim, desde que seja feito de forma responsável. Embora a galvanização convencional envolva substâncias tóxicas, como o cromo hexavalente, a maioria das fábricas agora está sujeita a controles ambientais rigorosos, não é perigosa e paga para construir instalações de tratamento de águas residuais e de limpeza do ar para que não haja efeito adverso na natureza.

0 comentários