A fundição sob pressão de baixo volume é uma solução econômica para pequenas séries de produção. É ideal para protótipos e lotes com menos de 5.000 unidades. Esse processo oferece tempos de resposta mais rápidos, geralmente de 2 a 4 semanas. Ele produz peças metálicas de alta qualidade e dimensionalmente precisas. Várias ligas, como alumínio, magnésio e zinco, podem ser usadas. Isso permite a personalização do material. A fundição sob pressão de baixo volume reduz o desperdício e aumenta a flexibilidade do projeto.

Este guia se baseia no conhecimento em primeira mão para transmitir aos iniciantes os conceitos mais fundamentais. Você aprenderá diferentes técnicas, materiais e aplicações de fundição.

Definição de fundição sob pressão de baixo volume

As soluções de fundição sob pressão de baixo volume são benéficas para os setores de pequena escala. Elas podem criar componentes precisos e resistentes com esses métodos. Isso também reduz o custo geral de produção. Você pode usar esse processo para protótipos e produtos personalizados.

Benefícios da fabricação de baixo volume

A fundição de baixo volume oferece muitas vantagens operacionais aos setores de pequena escala. Isso inclui menos desperdício, tempo mínimo de produção e maior personalização, conforme detalhado abaixo.

Redução de custos e resíduos

O benefício real da fabricação de baixo volume é que ela minimiza o desperdício de material. Você pode reduzir o refugo em até 30%. Dessa forma, é possível evitar o excesso de estoque e os altos custos de armazenamento. Isso resulta em uma economia significativa de custos. Além disso, reduz os custos operacionais gerais sem afetar a qualidade.

Produção mais rápida e flexibilidade

Os fabricantes geralmente concluem os pedidos em um prazo de 2 a 4 semanas, o que permite uma rápida colocação no mercado. Os operadores lhe oferecem várias opções de desvio sem exigir atrasos dispendiosos. É melhor para setores que produzem de 1.000 a 5.000 unidades. Por exemplo, automotivo ou aeroespacial.

Controle de qualidade aprimorado

Você deve monitorar de perto a produção de baixo volume em todos os estágios. Essa consideração garante a consistência da qualidade do 95%+. Além disso, você pode testar e refinar as peças antes de aumentar a escala para minimizar o risco de erros dispendiosos.

Personalização e inovação

Você pode produzir seus itens com flexibilidade e adicionar elementos detalhados. Além disso, o diecasting de baixo volume promove a inovação. Ele oferece execuções de teste de 100 a 500 unidades ou projetos exclusivos a um preço baixo. Por exemplo, os setores médicos podem solicitar a produção de peças personalizadas adaptadas a aplicações específicas. Os fabricantes podem reduzir o tempo de desenvolvimento dessas peças em 30-40%.

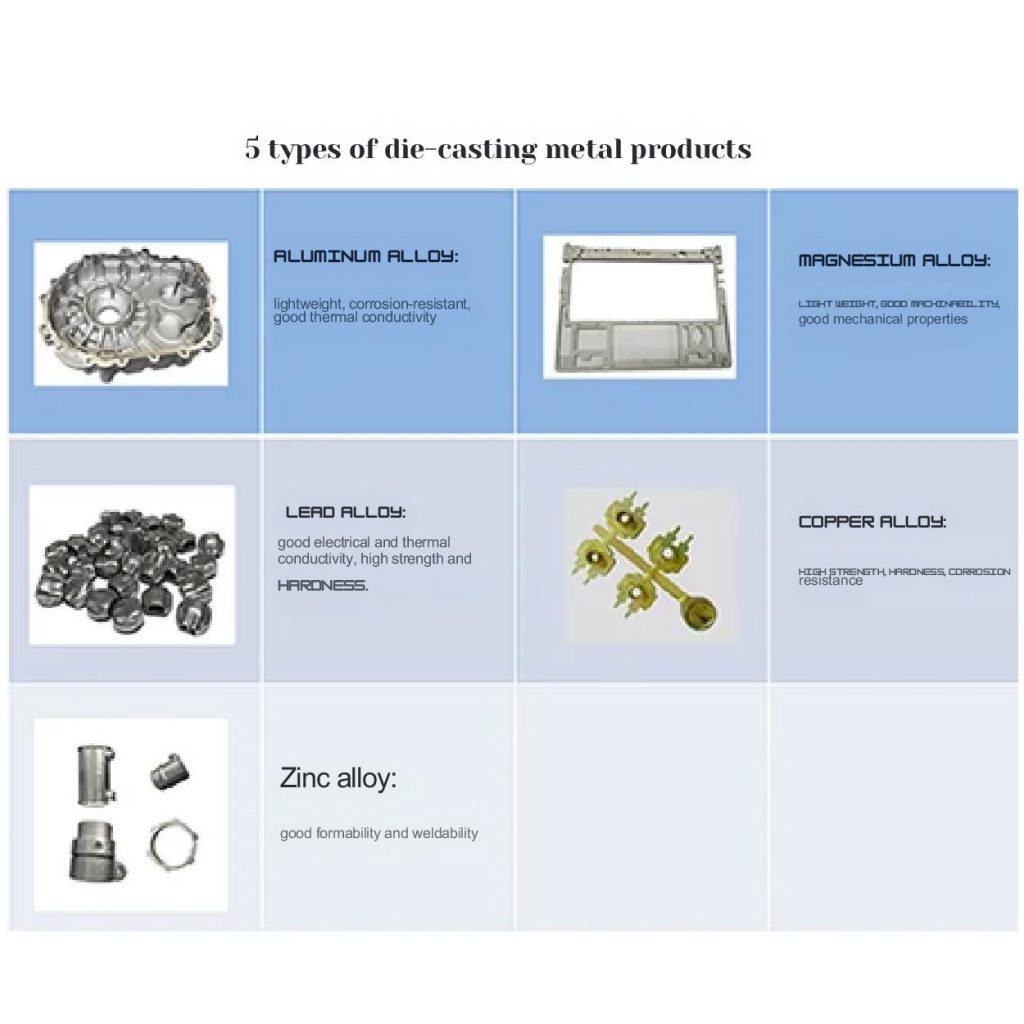

Ligas comuns usadas em fundição sob pressão de baixo volume

Materiais de matriz

Os aços para ferramentas são comuns na fabricação de matrizes. O aço H13 lida bem com altas temperaturas. O aço P20 é bom para matrizes grandes. O aço D2 resiste melhor ao desgaste. O revestimento cromado protege a superfície da matriz. O cobre-berílio ajuda a remover o calor rapidamente. A dureza do aço da matriz deve ser de 48 a 52 HRC. O tratamento térmico melhora a vida útil da matriz. A manutenção regular evita danos à matriz.

Fundição sob pressão de alumínio

O alumínio é a opção preferida para peças leves em fundição sob pressão de baixo volume. Você pode usar a liga A380 para tornar uma peça mais forte o suficiente. Ela pode lidar com temperaturas extremamente altas e resistir à flexão e à quebra.

Os componentes do A380 incluem 8,5-11,5% de silício, 2,5-3,5% de cobre e também outros elementos como ferro, magnésio, etc. É por isso que seu ponto de fusão é de 554-593°C (1030-1100°F). Essa liga é melhor para uso em transportes e eletrônicos. Além disso, fundição sob pressão de alumínio é relativamente acessível.

Fundição sob pressão de magnésio

O magnésio AZ91D oferece a resistência de que suas peças precisam e mantém o peso no mínimo. Ele tem 8,5-9,5% de alumínio e 0,5-1,5% de zinco. Essa combinação melhora sua capacidade de lidar com estresse e vibração significativos.

Com um ponto de fusão de 588-627°C (1090-1160°F), o magnésio é uma excelente opção. Porque você pode usá-lo para criar projetos longos e extensos. Por exemplo, peças automotivas e aeroespaciais.

Fundição sob pressão de zinco

Entre as particularidades, o zinco ZA-8 pode absorver o impacto de forma notável. Ele não permite que a peça se quebre ou se deforme durante a operação. Essa liga geralmente consiste em alumínio 8-10% e cobre 0,5-1,5%. Isso resulta em um ponto de fusão bastante baixo de 420°C (787°F).

Você pode usar esse material para obter peças precisas e detalhadas. Por exemplo, eletrônicos de consumo, fechaduras e ferragens. Além disso, os fabricantes podem fazer paredes finas ou geometrias complexas devido à confiabilidade e à qualidade de acabamento do zinco.

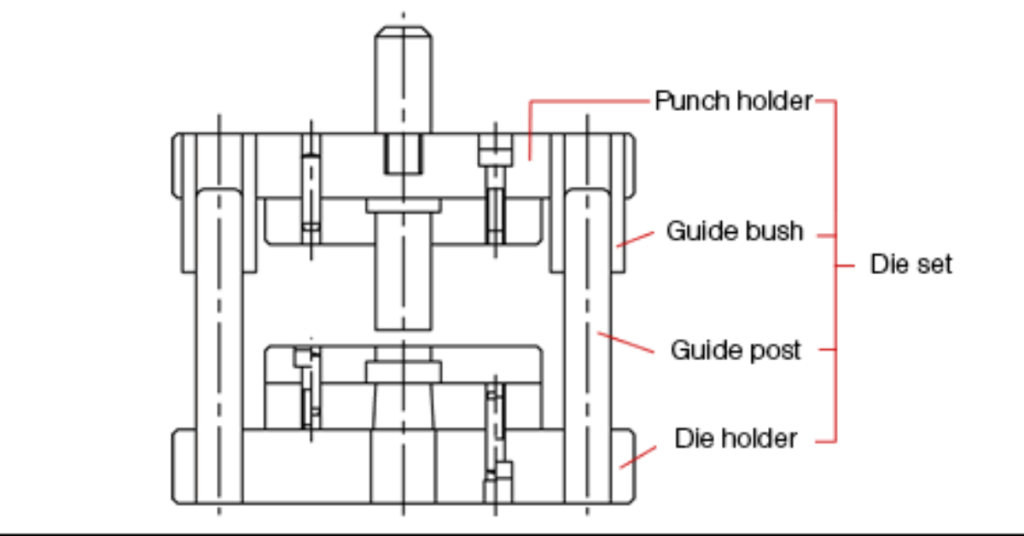

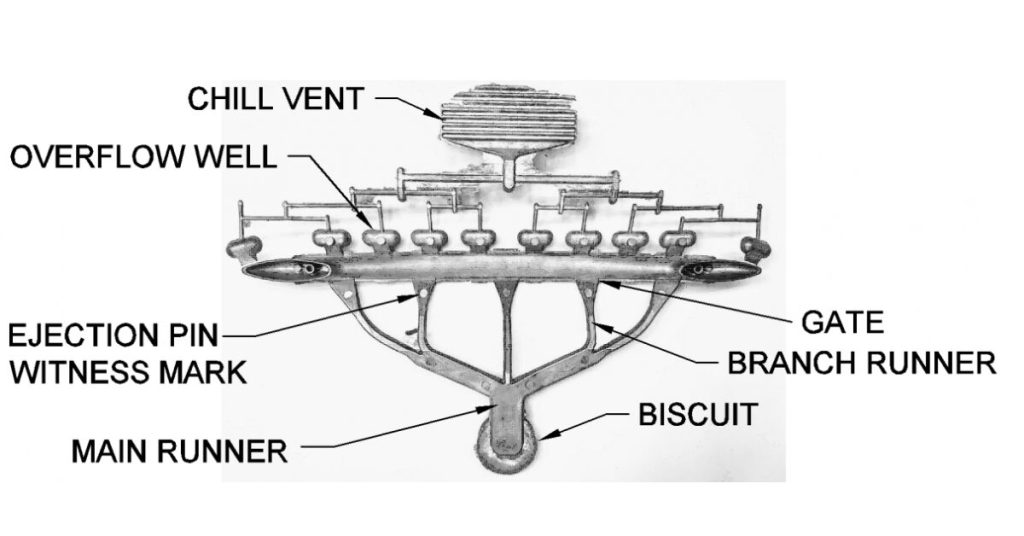

Design de matrizes

As portas controlam como o plástico entra no molde. As portas em leque funcionam para peças planas. As portas de pinos são adequadas para peças pequenas. As portas laterais são comuns para formas básicas. O tamanho da porta afeta a pressão de enchimento. As comportas grandes esfriam mais lentamente. As portas pequenas podem congelar mais cedo. Várias portas ajudam a encher peças grandes. A localização da porta afeta as linhas de solda.

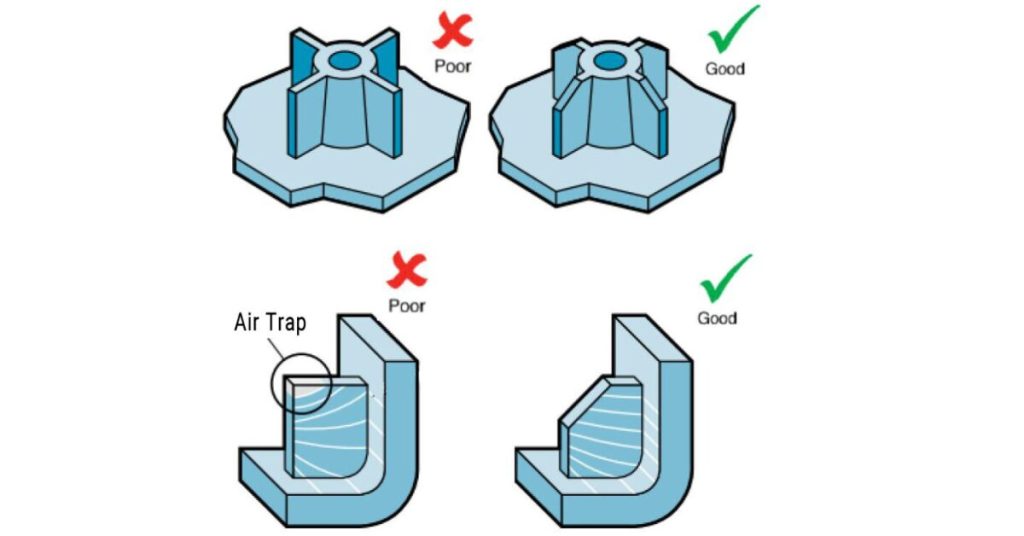

Sistema de ventilação

As aberturas de ventilação removem o ar preso das matrizes. A ventilação deficiente causa marcas de queimadura. A profundidade do respiro é normalmente de 0,025 a 0,076 mm. A largura do respiro varia de 3 a 6 mm. Mais aberturas ajudam a preencher mais rapidamente. As aberturas a vácuo funcionam para preenchimentos difíceis. Os respiros de linha de separação são os mais comuns. Os pinos ejetores podem funcionar como respiros. A ventilação adequada reduz os defeitos.

Canais de resfriamento

As linhas de resfriamento controlam a temperatura da matriz. O diâmetro do canal é de 10 a 14 mm. Os canais precisam de curvas suaves. O espaçamento afeta a taxa de resfriamento. Os defletores direcionam o fluxo de água. Os tubos borbulhadores resfriam as seções profundas. Os sensores de temperatura monitoram o resfriamento. O resfriamento uniforme evita deformações. O layout de resfriamento corresponde ao formato da peça.

| Propriedade | Unidade | Alumínio A380 | Alumínio ADC12 | Magnésio AZ91D | Zinco ZA-8 |

| Resistência à tração | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Resistência ao rendimento | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Alongamento | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Dureza (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Técnicas de fundição sob pressão de baixo volume

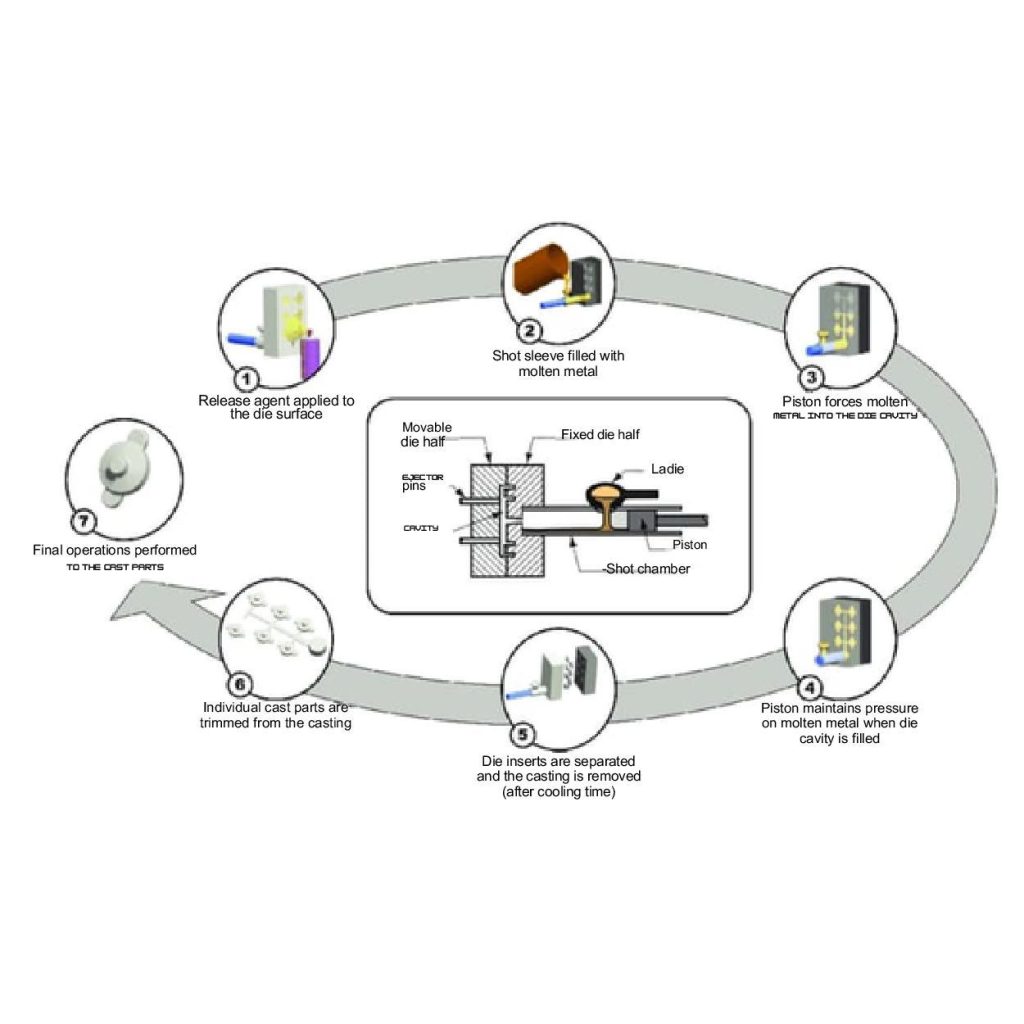

1. Fundição sob pressão

Durante a fundição sob pressão, os fundidores derramam material fundido (Al, Zn ou Mg) na cavidade do molde. Eles aplicam alta pressão - cerca de 10.000 a 15.000 psi - para forçar o metal fundido em um molde.

Você pode obter unidades de produção de até 5.000 por execução, mesmo para peças complexas e intrincadas. A fundição sob pressão de alta pressão geralmente é adequada para os setores automotivo e eletrônico. Ela acrescenta exatidão às peças e velocidade crítica.

Velocidade de injeção

A velocidade de injeção controla como o plástico preenche o molde. As velocidades normais variam de 20 a 150 mm/s. Velocidades mais altas reduzem a espessura do plástico. Isso ajuda a preencher paredes finas com menos de 1 mm. Velocidades muito altas podem queimar o material. Peças grossas precisam de velocidades mais lentas, de 20 a 50 mm/s. Isso evita defeitos. As máquinas modernas usam velocidades diferentes durante o preenchimento. Os problemas comuns decorrentes da velocidade incorreta são disparos curtos e marcas de queimadura.

Temperatura da matriz

A temperatura da matriz afeta o fluxo do plástico. A maioria dos polímeros é processada entre 180 e 300°C. A matriz tem zonas de temperatura separadas. O jito é 10-15°C mais quente do que a cavidade. Temperaturas mais altas proporcionam melhor acabamento superficial. Temperaturas mais baixas reduzem o tempo de ciclo. A temperatura deve permanecer dentro de 5°C da meta. Os canais quentes precisam de um controle ainda mais rigoroso na faixa de 2°C. Isso garante peças boas.

Taxa de resfriamento

A taxa de resfriamento define a qualidade da peça final. A maioria das peças esfria entre 5 e 30 segundos. Os canais de água permanecem a 10-40°C. O resfriamento rápido produz peças amorfas. O resfriamento lento cria cristais no plástico. Isso afeta o grau de encolhimento da peça. Os plásticos formadores de cristais precisam de resfriamento controlado. O fluxo de água deve ser turbulento para um bom resfriamento. O número de Reynolds deve ser superior a 4000. Isso proporciona a melhor transferência de calor.

2. Fundição sob pressão de baixa pressão

A fundição sob pressão de baixa pressão ajuda você a criar peças fortes e de qualidade consistente. Os fabricantes usam pressão de ar de 5 a 15 psi para encher os moldes com materiais fundidos, como Al, Cu e Zn.

O ideal é que você possa produzir componentes de complexidade média (rodas e peças estruturais) em quantidades de 500 a 2.000 unidades por execução.

3. Fundição sob pressão por gravidade

Você deve saber que a fundição por gravidade usa a gravidade da Terra (9,8 m/s²) para carregar o metal fundido (Al, Cu e Zn) nos moldes. Você pode economizar 20-30% em comparação com outros métodos. Isso se deve ao fato de seu equipamento ser mais simples e ao menor consumo de energia.

Usando o processo de gravidade, os fabricantes podem produzir de 500 a 1.000 peças por execução. No entanto, ele nem sempre é o preferido. Devido às suas taxas de produção mais lentas e à complexidade limitada das peças.

4. Squeeze Casting

O fabricante combina o processo de fundição e forjamento para obter peças densas e de alta resistência. Por exemplo, peças de suspensão nos setores automotivo e aeroespacial. Essa técnica tem o nome de squeeze casting.

Eles despejam metal fundido em um molde, aplicando alta pressão (até 15.000 psi). Depois de injetar o material (Al, Mg e Cu), é aplicada uma força de forjamento (até 50 toneladas). Essa força dá a densidade em peças com formas de perfil.

A fundição sob pressão permite que os fabricantes produzam de 1.000 a 3.000 unidades por ciclo. Além disso, é necessário um controle preciso da temperatura (1.000-1.200°F ou 538-649°C) e do tempo de ciclo (30-60 segundos) para produzir essas peças de alta qualidade.

5. Ferramental rápido

Você pode acelerar seu ciclo de produção reduzido usando métodos de ferramental rápido. Isso ocorre porque os fabricantes usam a fabricação rápida de moldes nessa técnica.

Essa fabricação envolve etapas de impressão 3D ou de usinagem para criar um molde de perfil de produto em apenas algumas horas.

Com essa técnica, você pode obter menos de 1.000 unidades de quantidade usando materiais como Al, Cu ou Zn.

Prototipagem com fundição sob pressão de baixo volume

Papel da prototipagem rápida

Agora você pode descobrir as áreas de erro reais e testar os projetos antes da produção em massa com a prototipagem rápida. Durante esse processo, o fabricante usa protótipos fundidos sob pressão para identificar falhas e melhorar sua operação.

Você precisa de uma a duas semanas para criar peças com prototipagem. Além disso, você pode usar essa técnica para obter amostras precisas de aplicações automotivas e aeroespaciais. Além disso, os setores se beneficiam de projetos aprimorados e custos reduzidos com a 20% a 30%.

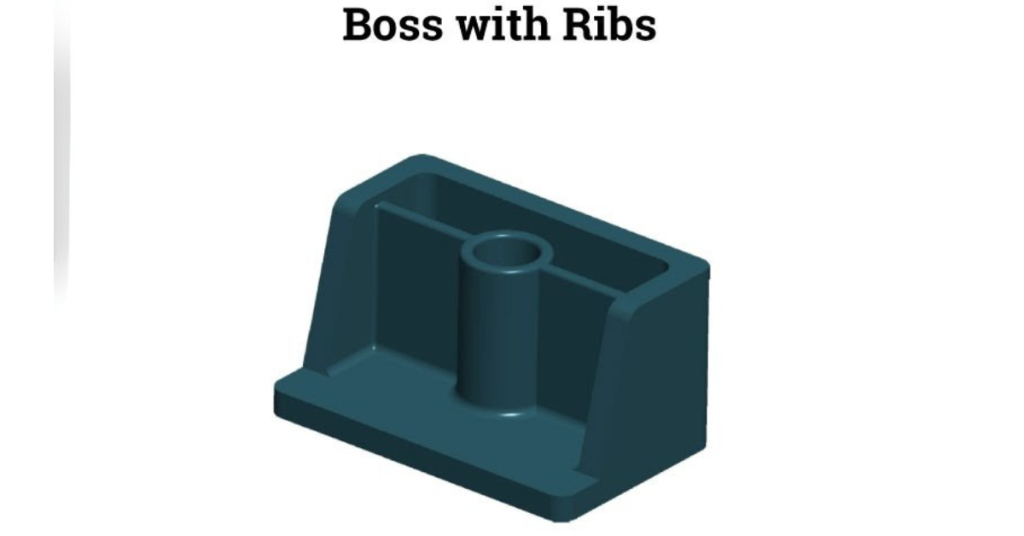

Design de costelas

As nervuras aumentam a resistência das peças plásticas. A espessura das nervuras é de 50-75% da espessura da parede. A altura máxima da nervura é 3x a espessura da parede. As nervuras grossas causam marcas de afundamento. A base gradual das nervuras evita o estresse. O espaço entre as nervuras deve ser de 2 a 3 vezes a espessura da parede. O ângulo de inclinação das nervuras é de 1 a 2 graus. Os cantos arredondados reduzem o estresse. As nervuras paralelas funcionam melhor do que as nervuras cruzadas.

Design do chefe

Os ressaltos suportam parafusos e pinos. O diâmetro do ressalto corresponde ao tamanho do parafuso. A espessura da parede é 60% da parede nominal. O esvaziamento reduz as marcas de afundamento. As nervuras de suporte auxiliam os ressaltos altos. A altura do ressalto não deve exceder 2,5x o diâmetro. O ângulo de inclinação deve ser de 0,5 a 1 grau. Os reforços suportam cargas pesadas. O raio da base evita o estresse.

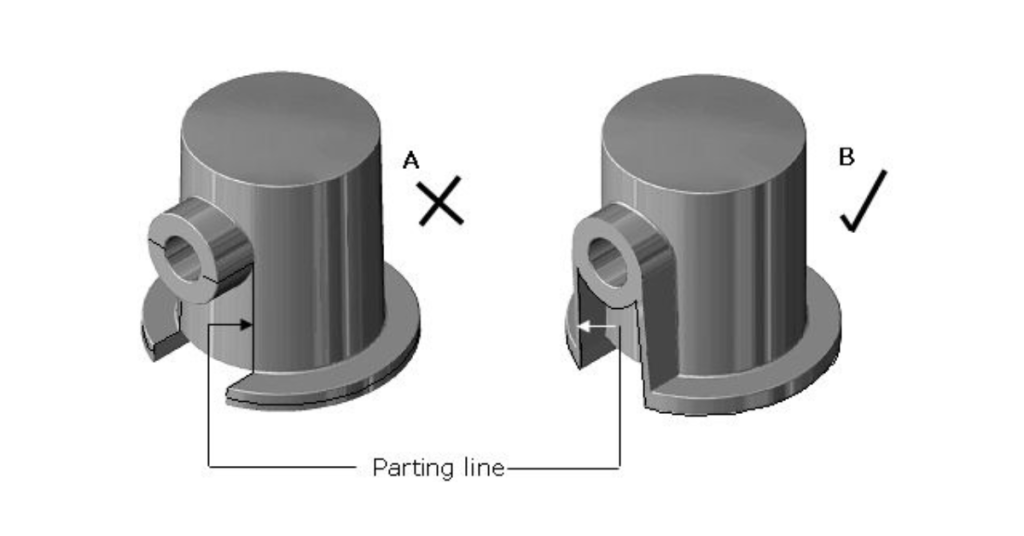

Linha de separação

A linha de separação divide as metades do molde. O bom posicionamento ajuda na ejeção da peça. As linhas de partição retas são mais simples. Formas complexas precisam de cortes escalonados. A linha deve ocultar defeitos visuais. O flash ocorre na linha de partição. Bordas afiadas precisam de cuidados especiais. A ventilação adequada precisa de lacunas na linha de partição. As linhas de testemunho aparecem na peça final.

Tolerâncias

A tolerância padrão é de ±0,2 mm por 25 mm. Áreas apertadas podem chegar a ±0,05 mm. A espessura da parede varia em ±10%. O nivelamento depende do tamanho da peça. Os ângulos de inclinação precisam de um mínimo de 0,5 a 1 grau. A tolerância do diâmetro do furo é de ±0,1 mm. A tolerância da rosca é da classe 2H/2G. As características próximas às portas têm menos tolerância. O empenamento afeta a tolerância final.

Integração da impressão 3D

A impressão 3D é uma tecnologia moderna. Ela permite que você manipule padrões multifacetados, inclusive estruturas de treliça e paredes finas, em 2 a 5 dias. Usando essa ferramenta avançada, você pode realmente reduzir o tempo de espera em até 50% a 70%.

Além disso, ele o ajuda a ajustar a espessura da parede (mesmo de 0,5 mm a 2 mm) ou formas complexas. Portanto, essa flexibilidade permite a criação rápida de protótipos para setores como o automobilístico, o eletrônico e o médico.

Indústrias que se beneficiam da fundição sob pressão de baixo volume

Setor automotivo

As soluções de fundição sob pressão de baixo volume oferecem opções econômicas para pequenas produções de peso mínimo. Com isso, você pode criar com eficiência carcaças de compressores, carcaças de filtros, corpos de válvulas e carcaças de direção hidráulica.

Além disso, ele fornece previsões claras da funcionalidade da peça. Você pode testar e refinar os projetos antes da produção em larga escala. Assim, ele reduz o uso de material em até 30%.

Aplicações aeroespaciais

Os fabricantes garantem qualidade consistente para peças aeroespaciais. Por exemplo, caixas de engrenagens e carcaças de motores. Essas peças geralmente são demandadas em pequenos lotes.

As soluções de fundição sob pressão de baixo volume aqui economizam cerca de 20% no uso de material. Essa técnica também atende aos rígidos padrões do setor.

Eletrônicos de consumo

Você pode tornar os componentes de consumo mais precisos com um processo de fundição sob pressão de baixo volume. Ele permite que você projete facilmente peças com detalhes intensos.

Por exemplo, carcaças de LED, carcaças de postes de iluminação pública, carcaças de lâmpadas de gramado e luminárias internas. Além disso, esse processo pode reduzir os prazos de entrega em até 40% para uma rápida entrada no mercado.

Fundição sob pressão de baixo volume vs. alto volume

Principais diferenças

- Se você tiver pequenas configurações de 5.000 unidades ou menos, a fundição sob pressão de baixo volume custará menos. Mas, às vezes, o ferramental inicial ainda pode ser significativo. Por outro lado, os fabricantes precisam de ferramentas iniciais para lidar com 10.000 unidades ou mais. Esse custo geralmente fica em torno de $20.000 a $50.000.

- Os fabricantes geralmente precisam de 2 a 4 semanas em configurações de baixo volume, mas para grandes volumes, podem precisar de 8 a 12 semanas.

- Além disso, você precisa de menos trabalhadores (5 a 10) em configurações pequenas em comparação com as grandes. Além disso, esse processo reduz a complexidade das ferramentas em 25-40% e proporciona maior versatilidade.

Fatores para escolher soluções de baixo volume

Você deve ter de $5.000 a $15.000 para investir em fundições sob pressão de baixo volume como uma empresa iniciante. Esse orçamento é suficiente para o ferramental e a fabricação de até 5.000 unidades.

Essa configuração também inclui alguns outros parâmetros, como moldes de matriz ($3.000-$7.000), fornos de fusão ($2.000-$5.000) e ferramentas de acabamento ($1.000-$3.000).

Com relação aos custos de manutenção, eles podem ficar em torno de $500 por ano. Além disso, se você incorporar procedimentos de teste e refinamento, poderá economizar custos de material.

Muitas startups se preocupam com o fracasso do mercado. Portanto, depois de testar seus projetos no mercado, elas podem reutilizar os moldes ou alterar os projetos. Essa é a melhor sugestão para garantir um risco mínimo e a utilização de recursos.

Capacidades de fundição sob pressão de baixo volume

Usinagem CNC para precisão

A integração do CNC em peças de fundição sob pressão de baixo volume refina seu desempenho. Você pode adicionar um nível avançado de detalhes com uma tolerância estreita de até ±0,01 mm e acabamentos suaves Ra 0,4-1,6 μm. Quanto mais esforço você fizer na produção, maior será a redução de material, que pode chegar a 15%.

Montagem de contrato e acabamento de superfície

A montagem por contrato e o acabamento de superfície acrescentam características notáveis à peça fundida. Por exemplo, o revestimento e a anodização das peças aumentam sua vida útil e reduzem o desgaste em até 30%. As outras etapas incluem soldagem, montagem, galvanização, usinagem e retificação.

Soluções de Manufatura One-Stop

A fundição sob pressão de baixo volume oferece soluções completas de fabricação. Porque nesse serviço você recebe ofertas de fundição, usinagem e acabamento combinadas. Essa também é uma opção mais barata em vários setores.

Conclusão

As soluções de fundição sob pressão de baixo volume são benéficas, especialmente para empresas iniciantes. Elas estão procurando opções econômicas e precisas. Essa tecnologia dá suporte a vários setores, que podem ser automotivo, aeroespacial e de eletrônicos de consumo.

Além disso, a fundição sob pressão de baixo volume ajuda você a criar componentes de alta qualidade, prototipagem rápida e versatilidade no design. Além disso, permite que você verifique suas peças específicas no mercado como uma amostra, investindo menos em comparação com grandes volumes.

0 comentários