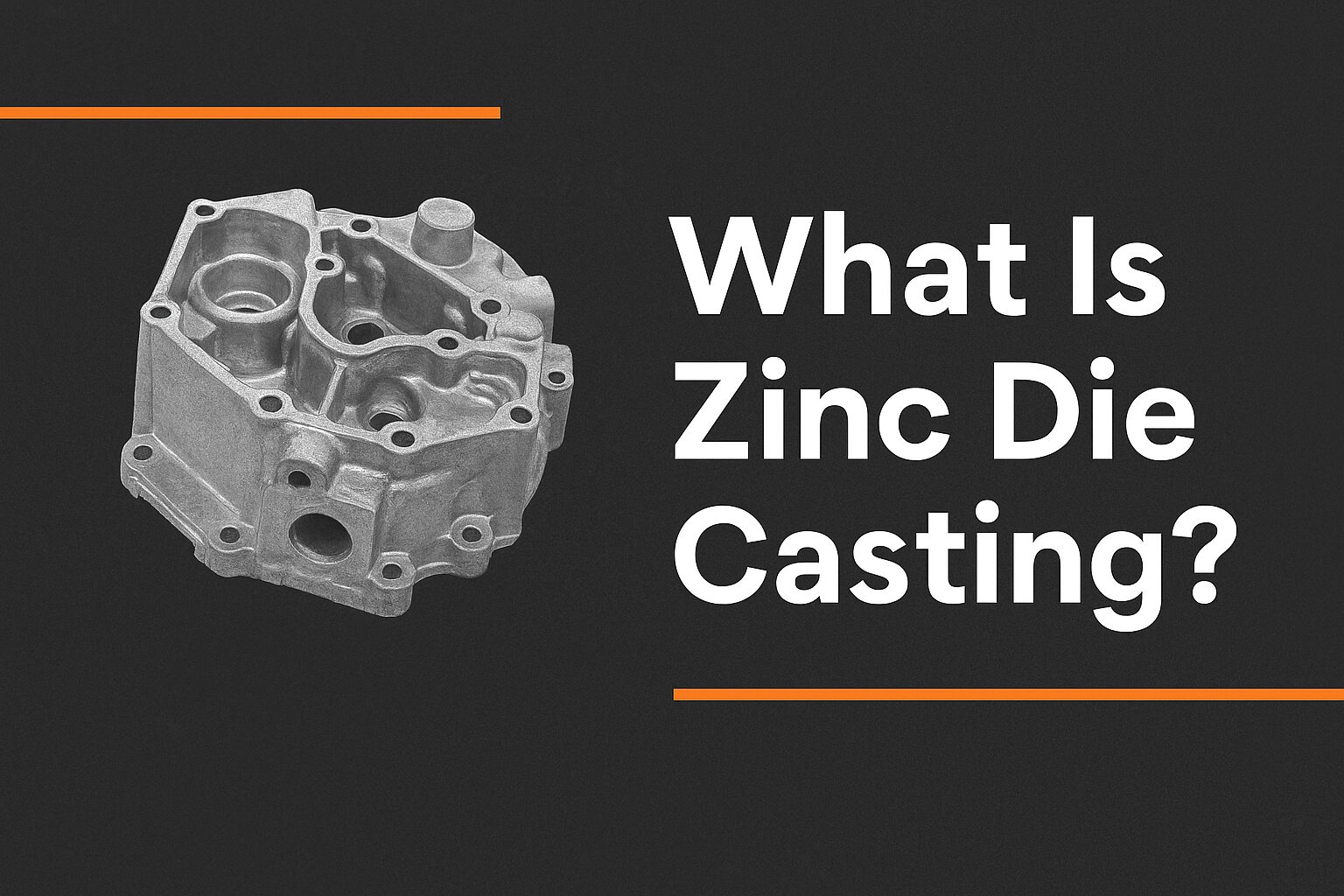

A fundição de zinco é um método de fabricação que envolve submeter a liga de zinco fundida a uma alta pressão que força a liga de zinco em um molde de aço. O resultado? Peças metálicas potentes, precisas e resistentes que encontram aplicação em diferentes setores. Se você já tocou em uma maçaneta de porta, em um chaveiro de carro ou até mesmo em um laptop, é provável que a fundição sob pressão de zinco tenha algo a ver com isso.

Breve histórico e evolução

A fundição sob pressão foi inventada em meados do século XIX e foi inicialmente utilizada na impressão. Com o passar do tempo, as indústrias descobriram que o zinco possuía qualidades superiores de fundição - baixo ponto de fusão, fluxo fluente e resultado mais fino. Atualmente, a fundição de zinco é uma parte importante da fabricação moderna, seja de automóveis ou de eletrônicos.

Por que o zinco? Benefícios do material

O zinco é um excelente assunto devido a vários motivos:

- Baixo ponto de fusão = produção com baixo consumo de energia.

- Alta durabilidade e resistência.

- Naturalmente resistente à corrosão

- Melhor com formulários complicados e elaborados.

Em poucas palavras, o zinco é a média de ouro entre resistência, preço e flexibilidade.

Entendendo o processo de fundição sob pressão de zinco

O processo de fundição sob pressão de zinco apresenta força, resistência à corrosão e usos industriais versáteis na construção e na manufatura.

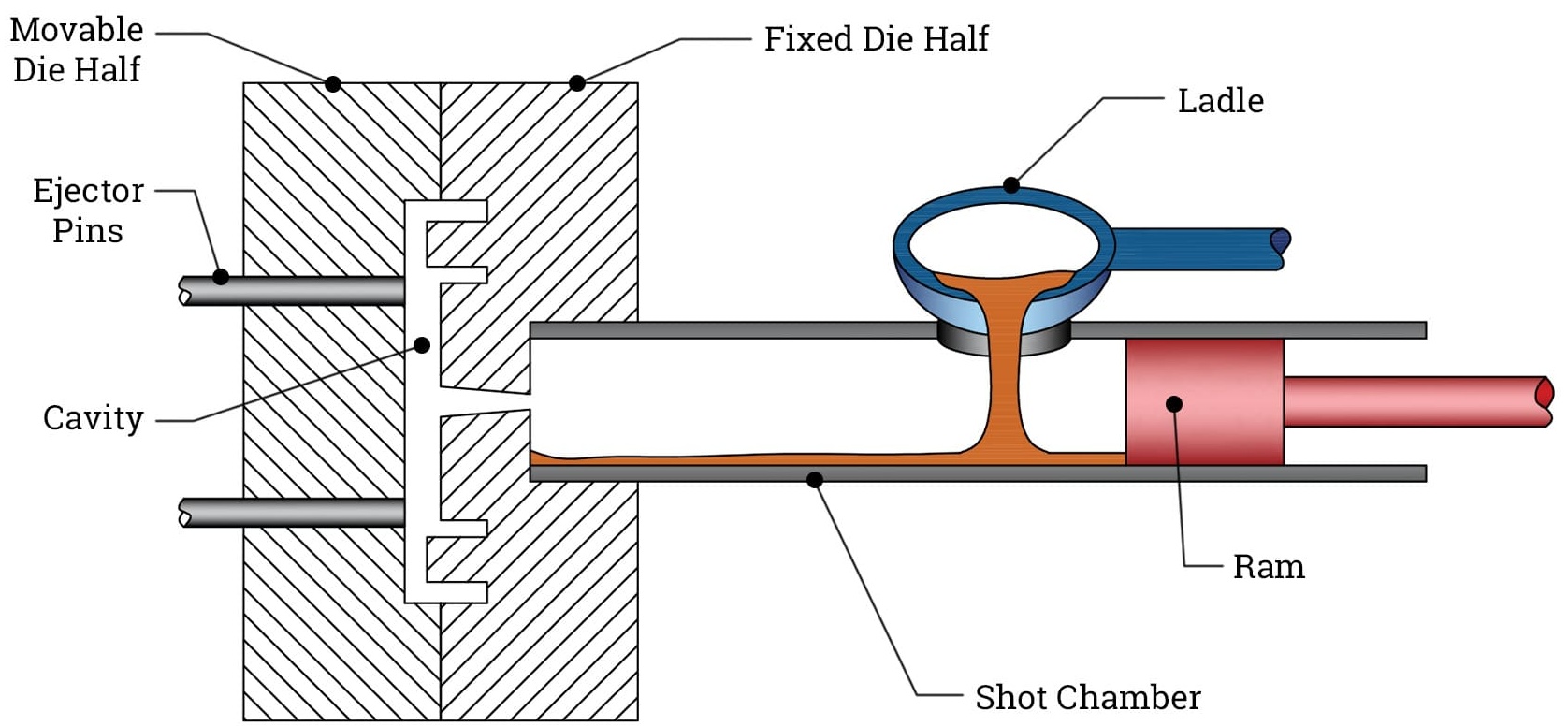

Visão geral da fundição sob pressão

A fundição sob pressão envolve alta pressão para forçar o metal fundido em uma cavidade na forma de um molde. Depois que o metal esfria e se torna sólido, o molde é aberto para liberar uma parte da peça perfeitamente formada.

Imagine que você está preparando waffles, despeje a massa no ferro, cubra a tampa, deixe cozinhar e depois retire. Mas mais quente e muito mais preciso.

Principais etapas da fundição sob pressão de zinco

Preparação do molde

O processo de fabricação de moldes inclui a criação de um molde preciso de aço que será usado para fundir uma peça de zinco fundido. O acabamento do molde é coberto com algum tipo de lubrificante especial que ajuda a regular a temperatura e a aderência, além de facilitar a remoção da peça acabada depois que ela esfriar, de maneira fácil e suave.

Fusão e injeção

A fusão e a injeção envolvem o aquecimento da liga de zinco em um forno até que ela esteja completamente derretida e, em seguida, submeter a substância derretida a alta pressão e injetá-la no molde. Esse processo de injeção em alta velocidade garante que todas as cavidades sejam totalmente preenchidas com metal fundido para produzir elementos fundidos precisos, mais finos e perfeitos.

Resfriamento e ejeção

Depois que o zinco fundido é solidificado no molde, ocorre o resfriamento e a ejeção. Quando a peça esfria até atingir uma forma que possa ser mantida, o molde é aberto e os pinos ejetores forçam a peça completa para fora. Isso facilita a remoção com facilidade, sem destruir a superfície da peça ou sua integridade estrutural.

Corte e acabamento

O corte e o acabamento são aspectos relacionados à eliminação de qualquer material restante que não seja fundido. A peça pode ser cortada e refinada com outros processos, como polimento, revestimento ou revestimento, para melhorar a aparência e a durabilidade da peça, bem como a qualidade geral da superfície, dependendo das necessidades do produto.

Tipos de ligas de zinco usadas na fundição sob pressão

Ligas de Zamak

As ligas de Zamak apresentam força, resistência à corrosão e usos industriais comuns em construção e manufatura.

As mais comuns são as ligas de Zamak (zinco, alumínio, magnésio e cobre). As ligas Zamak 3, 5 e 7 também são usadas nos componentes de consumo em geral; elas funcionam como um equilíbrio entre resistência e custo-benefício.

Ligas ZA

As ligas ZA apresentam força, resistência à corrosão e usos industriais comuns em construção e manufatura.

Uma porcentagem maior de alumínio é usada na fabricação das ligas ZA, tornando-as mais fortes e duráveis. Isso as torna as melhores para o desenvolvimento de peças fortes que suportam carga e que exigem desempenho mecânico, resistência e durabilidade.

Escolhendo a liga certa

A força, a vida útil, a resistência à corrosão e os custos dependem da liga utilizada. Os fabricantes tendem a examinar as necessidades da peça antes de selecionar a liga apropriada.

Vantagens da fundição sob pressão de zinco

A fundição sob pressão de zinco apresenta força, resistência à corrosão e aplicações industriais versáteis na construção e na manufatura.

Alta precisão dimensional

A alta precisão dimensional implica que o zinco é capaz de produzir peças muito precisas e finas. Ele tem excelentes propriedades de fluxo e, portanto, pode preencher moldes por completo, o que o torna ideal para uso na produção de peças pequenas e complicadas com medições confiáveis e repetíveis.

Excelente resistência e durabilidade

A resistência e a dureza superiores implicam que os componentes fundidos sob pressão de zinco suportarão pressões e golpes graves sem deflexão. Suas boas propriedades mecânicas fazem com que eles sejam mais fortes e durem mais do que a maioria dos componentes de plástico e alumínio utilizados na mesma aplicação.

Custo-benefício

O baixo ponto de fusão do zinco o torna econômico em termos de consumo de energia e fabricação. Isso torna o processo menos dispendioso, especialmente quando se trata de produção em massa, em que a eficiência e o alto volume reduziriam drasticamente o custo total.

Resistência à corrosão

A resistência à corrosão implica que o zinco é um material que evita a ferrugem e a corrosão. Essa é a propriedade que faz com que as peças fundidas sob pressão de zinco sejam muito úteis em condições úmidas, molhadas ou externas, onde a durabilidade é vital.

Ciclos de produção rápidos

A fundição sob pressão permite a produção rápida de alta qualidade - essa é uma das maiores oportunidades para os setores que exigem produção em massa.

Aplicações da fundição sob pressão de zinco

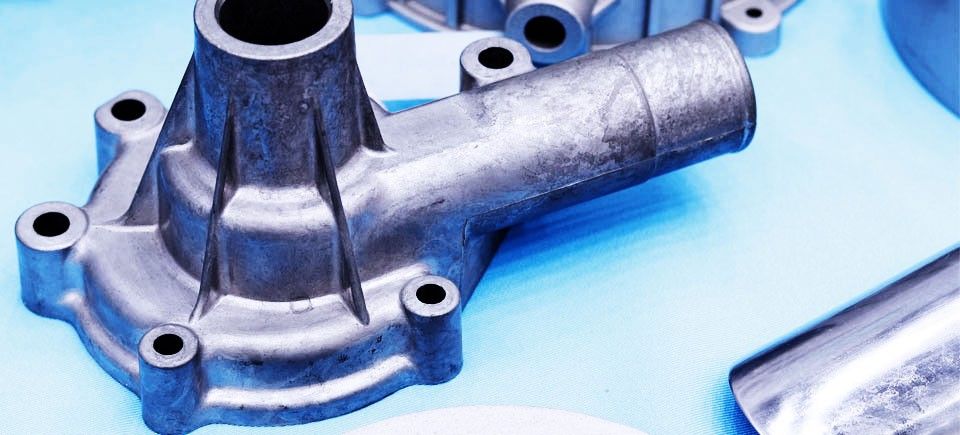

Setor automotivo

O zinco apresenta força, resistência à corrosão e aplicações versáteis na fabricação e construção de automóveis.

Os componentes fundidos sob pressão de zinco são comuns no setor automotivo, pois são muito resistentes e precisos. Eles são apresentados em componentes como carcaças de carburador, peças de motor e componentes internos que são econômicos, duráveis e confiáveis na fabricação.

Componentes elétricos e eletrônicos

Componentes elétricos à base de zinco que apresentam força, resistência à corrosão e aplicações industriais versáteis em eletrônica, construção e manufatura.

Os componentes fundidos sob pressão de zinco são usados com frequência em interruptores, conectores e dissipadores de calor em componentes eletrônicos e elétricos. As sinergias entre o zinco e seu alto nível de resistência, precisão e condutividade de eletricidade ajudam a projetar componentes bons, duradouros e de alto funcionamento.

Produtos de consumo

Produtos de consumo à base de zinco que apresentam força, resistência à corrosão e usos industriais comuns em construção e manufatura.

Em bens de consumo, a fundição de zinco é comum, com o uso do produto em aspectos como fechaduras de portas, zíperes, maçanetas e outras ferragens. Os produtos são mais confiáveis, duradouros e atraentes devido à sua durabilidade, resistência e acabamento liso e atraente.

Maquinário industrial

O zinco fundido sob pressão é apreciado no maquinário industrial devido à sua rigidez e resistência. Geralmente, são aplicados para criar engrenagens, suportes, acessórios e outras peças importantes, produzindo-as de forma durável, precisa e de alto desempenho sob alta carga mecânica.

Equipamentos médicos

Equipamentos médicos à base de zinco que apresentam força, resistência à corrosão e usos industriais versáteis nos setores de saúde, construção e manufatura.

Nos equipamentos médicos, as ligas de zinco são preferidas porque são precisas e podem ser usadas para atender a uma qualidade higiênica rigorosa, portanto, são adequadas para fabricar peças médicas de qualidade, confiáveis e seguras.

Comparação da fundição sob pressão de zinco com outros métodos de fundição

Fundição de zinco vs. fundição de alumínio

Fundição sob pressão de zinco é mais resistente e fornece mais detalhes, sendo mais adequado para peças de precisão. A fundição de alumínio, por outro lado, é menos pesada, leve e fácil de manusear. Essa compensação diz respeito à questão da durabilidade do zinco, por um lado, e à eficiência do alumínio, por outro, com base nas prioridades do projeto e na necessidade da aplicação.

Moldagem por injeção de zinco vs. plástico.

A moldagem por injeção de plástico é barata, leve e pode ser usada na produção em massa, mas não é durável e tem problemas com calor ou desgaste. A fundição de zinco é um processo mais caro, mas oferece maior resistência, melhor precisão e melhor resistência ao calor e à abrasão e, portanto, é adequada para aplicações difíceis em que se exige durabilidade e confiabilidade.

Fundição de zinco vs. magnésio

A fundição de zinco é muito forte, resistente e não é propensa à corrosão e, portanto, pode ser usada em peças de longa duração. A fundição de magnésio é muito mais leve, mas é mais cara e também é mais propensa à corrosão. A preferência será baseada no fato de a economia de peso ser mais importante do que a durabilidade e o interesse econômico nas aplicações em questão.

Impacto ambiental e reciclabilidade

A fundição de zinco é surpreendentemente verde.

Eficiência energética

O ponto de fusão mais baixo do zinco significa que ele usa o mínimo de energia durante o processamento, em comparação com a maioria dos metais, baixos custos de produção e baixas emissões de gases de efeito estufa, o que o torna uma opção muito boa e ecologicamente correta.

Reciclabilidade do zinco

O zinco é reciclável e não perde sua qualidade, portanto, será reutilizado na produção. Isso o torna um recurso muito sustentável que economiza recursos, elimina resíduos e adota práticas industriais ecologicamente corretas em todo o mundo.

Desafios comuns na fundição sob pressão de zinco

O processo de fundição sob pressão de zinco mostra a durabilidade, a resistência à corrosão e os principais desafios em aplicações industriais.

Problemas de porosidade

A porosidade é uma condição iniciada pelo aprisionamento de ar que forma orifícios que enfraquecem o molde. Os defeitos são reduzidos pelo projeto cuidadoso do molde e por métodos de fundição controlados que garantem componentes mais fortes e confiáveis, com melhor desempenho e durabilidade nas aplicações de fabricação.

Defeitos de superfície

Os defeitos de superfície ocorrem na forma de cortes a frio, acabamentos ásperos ou até mesmo marcas de fluxo como resultado do controle inadequado das temperaturas ou pressões de fundição e afetam a qualidade. Peças menores, maiores e melhores foram obtidas por meio do gerenciamento adequado do processo.

Problemas de seleção de ligas

O uso de uma liga incorreta pode levar à quebra prematura dos componentes, pois as características do material podem não atender à natureza da aplicação. A competência dos especialistas garante a seleção da liga apropriada para assegurar a durabilidade, o funcionamento e a confiabilidade nos processos de fabricação.

Deformação

O resfriamento desigual causa a distorção das peças fundidas, comprometendo a precisão e a resistência da peça, o que é chamado de empenamento. A deformação é evitada pelo projeto ideal do molde e pelo resfriamento controlado, reduzindo a estabilidade dimensional, a confiabilidade e a qualidade uniforme dos produtos fabricados.

Como escolher um fabricante confiável de fundição sob pressão de zinco

Experiência e conhecimento

Pergunte a eles o tempo de experiência com zinco - a experiência é um fator diretamente proporcional à qualidade.

Capacidades tecnológicas

Maquinário moderno = maior precisão, maior produção, menos falhas.

Processos de controle de qualidade.

Procure fabricantes certificados, laboratórios de teste e procedimentos de inspeção rígidos.

Preços e prazos de entrega

O parceiro mais adequado é aquele que tem um preço acessível e é confiável quanto ao prazo de entrega.

Tendências futuras em fundição sob pressão de zinco

Explorando as tendências futuras dos fabricantes de fundição sob pressão de zinco com foco em durabilidade, resistência à corrosão e aplicações industriais.

Automação e robótica

A automação e a robótica são usadas mais amplamente nas fábricas para aumentar a velocidade, a precisão e a consistência da produção. Na manufatura atual, o uso de robôs elimina o erro humano, automatiza os processos de trabalho repetitivos e os torna mais eficientes, o que garante um melhor resultado em termos de qualidade e competitividade.

Sustentabilidade e reciclagem.

O zinco pode ser totalmente reciclado e não perde sua qualidade, tornando-se, portanto, muito sustentável. As tecnologias contemporâneas de fundição sob pressão se concentram em produzir o mínimo possível de resíduos e em minimizar o uso de energia, o que leva a uma produção eficiente e contribui para a responsabilidade ambiental e a conservação dos recursos de longo prazo.

Avanços na engenharia de ligas metálicas

O progresso nas tecnologias de ligas gera materiais de liga com propriedades mecânicas superiores, como força, durabilidade e resistência. Essas inovações criam mais aplicações possíveis e isso significa que os setores podem ter componentes mais eficientes, confiáveis e versáteis nos novos requisitos de produção modernos.

Conclusão

Fundição sob pressão de zinco é um processo de produção gigantesco que proporciona precisão, resistência e eficiência. É na produção de peças automotivas, ferramentas eletrônicas ou industriais que a fundição sob pressão de zinco é a chave para a criação de produtos confiáveis em nosso meio. Ela continua a ser a principal escolha entre os fabricantes de todo o mundo devido à sua relação custo-benefício e à possibilidade de criar sempre projetos complexos.

Perguntas frequentes

Então, o que é fundição sob pressão de zinco e em que ele é usado principalmente?

Ele é empregado na produção de peças potentes e de alta precisão nos setores automotivo, eletrônico, de bens de consumo e industrial.

A fundição sob pressão de zinco é superior à fundição sob pressão de alumínio?

O zinco é mais detalhado, mais durável e mais preciso, e o material de alumínio é menos pesado. Essa opção é baseada no uso.

Longevidade do zinco fundido sob pressão Quanto tempo duram as peças de zinco fundido sob pressão?

Eles são resistentes à corrosão e têm altas propriedades mecânicas, o que permite que durem décadas.

Existe um limite inferior para o tamanho das peças que podem ser fundidas com zinco?

Sim! O zinco é recomendado ao usar peças pequenas e complexas porque é fluido e tem altas propriedades de preenchimento de molde.

A fundição sob pressão de zinco é amigável ao meio ambiente?

Sim. As ligas de zinco podem ser empregadas na reciclagem total e o processo não consome energia, pois o zinco tem baixo ponto de fusão.

0 comentários