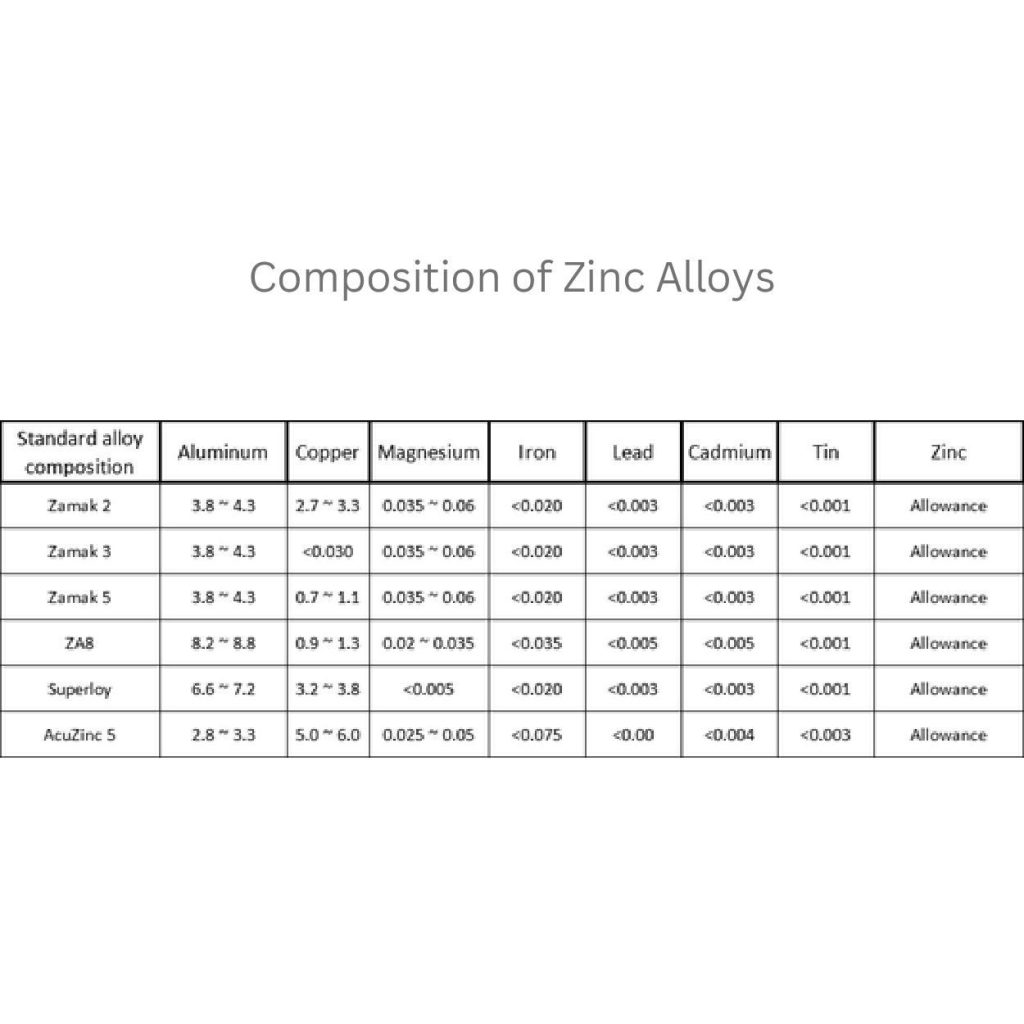

Aliajele de zinc utilizate în turnarea sub presiune includ Zamak 2, Zamak 3, Zamak 5 și ZA8. Zamak 2 are 3,8-4,3% aluminiu, 2,7-3,3% cupru și 0,035-0,06% magneziu, cu o rezistență la tracțiune de 328 MPa. Zamak 3 este fără cupru (<0,03%), are 3,8-4,3% aluminiu și 0,035-0,06% magneziu, cu o rezistență la tracțiune de 283 MPa. Zamak 5 conține 3,8-4,3% aluminiu, 0,7-1,1% cupru, și 0,035-0,06% magneziu, oferind o rezistență la tracțiune de 310 MPa. ZA8 are 8,2-8,8% aluminiu, 0,9-1,3% cupru și 0,02-0,035% magneziu, cu o rezistență la tracțiune de 386 MPa și o stabilitate termică mai bună.

Vreți să vedeți de ce le aleg industriile cu volume mari, cum ar fi industria auto, bunuri de consum sau electronică? Pătrundeți în acest articol pentru a afla în detaliu cum funcționează aliajele de zinc și beneficiile lor.

Clasificarea aliajelor de zinc

Aliajele de zinc se încadrează în diferite categorii. Deoarece au diferite elemente primare de aliere, proprietățile lor variază. Acesta este modul în care le puteți determina proprietățile mecanice, comportamentul la turnare și componentele industriale. Să le descoperim pe cele mai importante.

Aliaj Zamak 2

Compoziție:

Zamak 2 conține zinc ca element primar. De asemenea, există 3,8-4,3% aluminiu, 2,7-3,3% cupru și 0,035-0,06% magneziu. Are o cantitate mai mare de cupru decât alte aliaje. Ca urmare, duritatea și rezistența la uzură cresc.

Proprietăți:

328 Mpa este rezistența la tracțiune a Zamak 2. Duritatea merge de la 100 HB. Cantitatea mai mare de cupru formează o structură stabilă faza de alamă alfa-beta.

Aceasta înseamnă că aceste aliaje au stabilitate dimensională. Prin urmare, puteți obține rezultate precise în urma solidificării.

Aplicații:

Componentele care se confruntă cu situații de stres ridicat sunt realizate cu zamak 2. De exemplu, angrenaje, încuietori și piese de mașini industriale.

Faze eutectice binare înfășoară dendritele bogate în zinc. Aceasta este caracteristica unică a microstructurii acestui aliaj. Acest lucru este, de asemenea, benefic pentru nevoile de rezistență la uzură.

Zamak 3 Aliaj

Compoziție:

Aliajul Zamak 3 constă dintr-o cantitate mai mică de cupru (<0,03%), împreună cu 3,8 - 4,3% aluminiu și 0,035 - 0,06% magneziu.

Acest aliaj se distinge de alte aliaje zamak prin prezența aproape zero a cuprului.

Proprietăți:

Motivul din spatele ductilității superioare a Zamak 3 este rezistența la tracțiune de 283 MPa și alungirea 20%. Amestecul de magneziu ajută la rafinarea limitelor granulelor de zinc. În consecință, o structură cu granulație fină evită fisurile în timpul procesului de răcire.

Aplicații:

Aceste aliaje se potrivesc dimensiunilor compacte sau pieselor cu forme complicate. De exemplu, fermoare, roți de jucărie și conectori electrici.

În ceea ce privește microstructura sa, aceasta prezintă o dendrită mai complexă. Există un spațiu de 20-40 μm în dentrită în comparație cu Zamak 2. Astfel, aliajele pot turna piese foarte specifice.

Aliaj Zamak 5

Compoziție:

Aliajul Zamak 5 conține 3,8 - 4,3% aluminiu, 0,7 - 1,1% cupru și 0,035 - 0,06% magneziu. De asemenea, are un conținut moderat de cupru. Acesta variază între Zamak 2 și Zamak 3.

Proprietăți:

Aliajele de zamac sunt cele care au rezistență echilibrată (310 MPa la tracțiune) și turnabilitate. De asemenea, are o formațiune intermetalică cupru-aluminiu. Aceasta este ceea ce face adaosul de cupru, care îi crește duritatea până la 91 HB.

Aplicații:

Zamak 5 merge bine pentru fabricarea componentelor auto (mânere de uși, piese de carburator) și hardware. Structura compoziției sale oferă o fluiditate mai bună, rezultând o porozitate mai redusă.

Aliaj ZA8

Compoziție:

8,2 - 8,8% aluminiu, 0,9 - 1,3% cupru și 0,02 - 0,035% magneziu sunt prezente în compoziția aliajului ZA8. Acesta este diferit de aliajele zamak din cauza cantității excesive de aluminiu.

Proprietăți:

ZA8 funcționează la 120 °C. Există o rezistență la tracțiune de 386 Mpa. Microstructura 40% a acestui aliaj este alcătuită din faza eutectică aluminiu-zinc. O altă caracteristică este de a îmbunătăți rezistența la fluaj.

Aplicații:

Puteți produce piese turnate de înaltă presiune cu aliaj ZA8. De exemplu, carcase și suporturi de pompe. Acesta oferă stabilitate termică, deoarece în structura sa există dendrite distanțate cu 50-80 μm.

Superloy

Compoziție:

Categoria superloi de zinc constă din 6,6 - 7,2% aluminiu, 3,2 - 3,8% cupru și <0,005% magneziu. Elementul de cupru mai ridicat al acestui aliaj seamănă cu alama. Acest lucru se datorează faptului că are aceeași pretenție.

Proprietăți:

Conținutul de cupru-aluminiu precipită în obținerea durității 120 în Superloy. Acesta conține un amestec de faze alfa și beta. Acesta este motivul pentru care rezistența la tracțiune este de 440 Mpa.

Aplicații:

Acest tip de conținut de zinc este potrivit pentru turnarea pieselor grele, cum ar fi suporturile de motor și uneltele industriale. Se solidifică lent. Acest lucru înseamnă că promovează structura dendritică ca rezultat.

Aliaj AcuZinc 5

Compoziție:

2,8 - 3,3% aluminiu, 5,0 - 6,0% cupru și 0,025 - 0,05% combinații de magneziu formează aliajul AcuZinc 5. În comparație cu majoritatea aliajelor de zinc, acesta conține un conținut excesiv de cupru.

Proprietăți:

Conținutul mai ridicat de cupru formează o matrice cupru-zinc. Aceasta constituie o rezistență la tracțiune de 350 Mpa. Conținutul de magneziu există pentru a rafina structurile. De asemenea, acesta diminuează riscul de contracție.

Aplicații:

Acest metal de zinc este deosebit de util pentru fabricarea rulmenților și a bucșelor. Aceasta este configurația utilajului utilizat. Există o fază eutectică ternară. Aceasta funcționează pentru a genera un coeficient de frecare scăzut de până la 0,1-0,15.

Proprietăți ale aliajelor de zinc

Proprietăți mecanice

Tensiunea de rupere a aliajelor pe bază de zinc fluctuează între 283 MPa (Zamak 3) și 440 MPa (Superloy). Valoarea sa de alungire este de 10-20%.

De asemenea, aliajul Zamak 5 arhivează 310 MPa rezistență la tracțiune cu o duritate de 91 HB.

Piesele de zinc turnate sub presiune prezintă o rezistență mult mai mare (15%) decât cele turnate în nisip. Turnarea în nisip cauzează, de asemenea, variații în forme, deoarece se răcește mai devreme.

Metalul ZA8 face față solicitărilor mari. Acest lucru îl face ideal pentru aplicații cu sarcină mare, cum ar fi carcasele pompelor.

Rezistența la coroziune

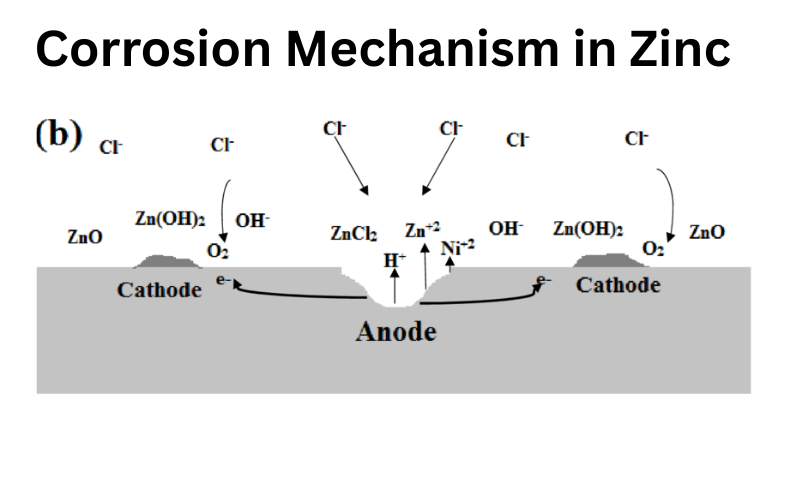

Mecanismul de coroziune (prezentat în imagine) descrie comportamentul electrochimic al aliajelor de zinc. În care oxidul de zinc la anozi (Zn → Zn²⁺ + 2e-).

Motivul pentru care oxigenul se reduce este datorită catozilor (O₂ + 2H₂O + 4e- → 4OH-). Când se formează un strat protector, ionii de clorură (Cl-) produc ZnCl₂ solubil. Aceasta perturbă acest strat și provoacă formarea de gropi în jur de 0,1-0,5 mm/an.

Prezența conținutului de aluminiu în metalul de zinc (Zamak) stabilizează acest scut. Acest lucru se datorează capacității sale de a rezista la coroziune (30%).

Între timp, creșterea riscurilor de dezincificare în mediul marin se datorează elementelor de cupru.

Proprietăți termice și electrice

În cazul coeficientului de dilatare termică, zamacul conține 23 × 10-⁶/°C (ZA8) până la 29 × 10-⁶/°C. Adăugarea de elemente de aliere modifică conductivitatea electrică reală sau o scade.

De exemplu, adăugarea de cupru în zamak 3 pentru a forma zamak 2 scade de la 28% IACS la 26%.

Cu toate acestea, stabilitatea termică de aproximativ 110-125 W/m-K (sub 100°C) a acestor aliaje nu se schimbă. Din acest motiv, ele sunt potrivite pentru o mare varietate de piese, inclusiv radiatoare.

Rezistența la oboseală

Fiecare aliaj de zinc metalic de până acum a avut limite de rezistență la oboseală. Aceasta fluctuează între 120 Mpa pentru zamak 3 și 180 Mpa pentru Superloy.

Tehnicile de turnare îmbunătățesc rezistența la oboseală cu până la 20%. Acest lucru se datorează comprimării tensiunilor reziduale.

Între timp, alte tehnici, cum ar fi prelucrarea, trebuie să funcționeze pentru recoacerea de reducere a tensiunilor. Astfel încât să se oprească inițial fisurarea

Tabel comparativ Zamak 2, 3, 5, ZA-8, Superloy și AcuZinc 5

Tabelul 1: Gama de compoziții nominale (% în greutate)

| Element | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Aluminiu (Al) | 3.9 - 4.3 | 3.9 - 4.3 | 3.9 - 4.3 | 8.0 - 8.8 | 1.0 - 1.5 | 5.2 - 5.8 |

| Cupru (Cu) | 2.7 - 3.3 | 0.03 - 0.06 | 0.75 - 1.25 | 0.8 - 1.3 | 1.5 - 2.5 | 2.5 - 3.0 |

| Magneziu (Mg) | 0.02 - 0.05 | 0.03 - 0.06 | 0.03 - 0.06 | 0.015 - 0.03 | 0.01 - 0.04 | 0.025 - 0.05 |

| Titan (Ti) | - | - | - | - | 0.15 - 0.25 | - |

| Crom (Cr) | - | - | - | - | 0.05 - 0.15 | - |

| Fier (Fe) max | 0.02 | 0.02 | 0.02 | 0.03 | 0.02 | 0.02 |

| Plumb (Pb) max | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Cadmiu (Cd) max | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 | 0.003 |

| Staniu (Sn) max | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 | 0.001 |

| Zinc (Zn) | Echilibru | Echilibru | Echilibru | Echilibru | Echilibru | Echilibru |

Tabelul 2: Proprietăți mecanice (valori tipice de turnare sub presiune)

| Proprietate | Unitate | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Rezistența la tracțiune | MPa (ksi) | 359 (52) | 283 (41) | 331 (48) | 374 (54)¹ | ~240-275 (35-40) |

~410-450 (60-65)

|

| Rezistența la rupere (0.2%) | MPa (ksi) | 290 (42) | 218 (32) | 266 (39) | 290 (42)¹ | ~180-220 (26-32) |

~360-400 (52-58)

|

| Duritate | BHN (10mm/500kg) | ~100 | ~82 | ~91 | ~103¹ | ~80-90 | ~110-120 |

| Alungire (% în 50mm/2″) | % | ~7 | ~10 | ~7 | ~10¹ | ~10-20 | ~5-8 |

Tabelul 3: Proprietăți fizice

| Proprietate | Unitate | Zamak 2 | Zamak 3 | Zamak 5 | ZA-8 | Superloy (ILZRO 16) | AcuZinc 5 |

| Intervalul de topire | °C (°F) | 380-386 (717-727) | 381-387 (718-728) | 380-386 (717-727) | 375-387 (707-728) | ~378-385 (712-725)² |

~379-388 (714-730)²

|

| Densitate | g/cm³ (lb/in³) | 6.7 (0.242) | 6.6 (0.238) | 6.6 (0.238) | 6.3 (0.227) | ~6.8 (0.246)² | ~6.6 (0.238)² |

| Conductivitate termică | W/m-K (BTU/hr-ft-°F) | 105 (60.7) | 113 (65.3) | 109 (63.0) | 115 (66.5) | ~110 (63.5)² | ~108 (62.4)² |

| Conductivitate electrică | % IACS | ~26% | ~27% | ~26% | ~27.7% | ~27%² | ~26%² |

| Căldură specifică | J/kg-K (BTU/lb-°F) | 419 (0.10) | 419 (0.10) | 419 (0.10) | 435 (0.104) | ~420 (0.10)² | ~420 (0.10)² |

Comparație între aliajul de zinc (Zamak 5) și materialele alternative

| Metric | Aliaj de zinc (Zamak 5) | Aliaj de aluminiu (A380) | Aliaj de magneziu (AZ91D) | Alamă turnată (galben tipic) |

Materiale plastice prelucrate (general)

|

| Cost relativ (cost parțial)¹ | Moderat | De la scăzut la moderat | Moderat până la ridicat | De la ridicat la foarte ridicat |

De la scăzut la ridicat (depinde foarte mult de volum)

|

| Densitate (g/cm³) | Înaltă (~6.6) | Scăzut (~2.7) | Foarte scăzută (~1,8) | Foarte ridicat (~8.4-8.7) |

Foarte scăzut (~1.0 - 1.5+)

|

| Rezistență / Rigiditate | Bun | Bun (rezistență/greutate excelentă) | Corect până la bun (rezistență/greutate excelentă) | De la bun la excelent |

De la slabă la bună (extrem de variabilă)

|

| Temperatura maximă de serviciu / Rezistența la fluaj | Corect (limitat >100°C) | Bun (utilizabil ~200°C) | Corect (limitat >120°C, în funcție de aliaj) | Excelentă |

De la slabă la slabă (foarte variabilă)

|

| Turnabilitate / turnabilitate² | Excelent (cameră fierbinte, pereți subțiri, durata de viață a matriței, durata ciclului, toleranțe) | Bun (cameră rece, fluiditate bună, cicluri mai lente, durată de viață mai scurtă a matriței) | Foarte bun (posibil cameră fierbinte, pereți subțiri, cicluri rapide, are nevoie de protecție) | Corect (turnare sub presiune dificilă, alte metode mai lente) |

Excelent (turnare prin injecție, forme complexe, cicluri rapide)

|

| Opțiuni de finisare (placare, vopsire etc.) | Excelent (Cel mai ușor de placat/finisat) | Bun (Anodizare posibilă, necesită pregătire pentru placare) | Corect (necesită tratament special, risc de coroziune) | Excelent (se lustruiește bine, ușor de placat) |

Corect până la bun (culoare integrală, necesită specificații pentru placare/vopsire)

|

| Avantaje cheie | Turnabilitate, finisare, acuratețe dimensională, cost moderat | Greutate redusă, rezistență/greutate, rezistență la temperatură, cost | Cea mai mică greutate, rezistență/greutate, turnabilitate (pereți subțiri) | Rezistență, rezistență la coroziune, proprietăți de susținere, estetică |

Cea mai mică greutate, cost redus (volum ridicat), flexibilitate în proiectare, culoare integrală

|

| Principalele dezavantaje | Densitate ridicată, rezistență la temperaturi scăzute | Temperatură/coste de prelucrare mai ridicate, durată de viață a matriței mai redusă decât zincul | Cost, Susceptibilitate la coroziune, Limite de temperatură, Risc de inflamabilitate (topit) | Costuri ridicate, densitate ridicată, turnare dificilă |

Rezistență/rezistență scăzută, rezistență scăzută la temperatură, fluaj

|

Procese de fabricație pentru aliaje de zinc

A. Turnare sub presiune

Hot Chamber Die Casting:

Procesul care poate forța aliajul de zinc topit în cavitatea matriței pentru a prelua profilurile produsului este o cameră fierbinte zinc turnare sub presiune. Acesta utilizează sisteme cu gât de gâscă și cu piston pentru a curge lichidul.

Acest proces merge bine pentru turnarea metalelor cu puncte de topire mai mici. Acesta este motivul pentru care se potrivește zincului. Își finalizează ciclurile de 50-100 lovituri/oră.

Cameră rece turnare sub presiune:

Turnarea în cameră rece nu este ca o cameră fierbinte; se potrivește aliajelor cu punct de topire mai ridicat. Există un cuptor separat pentru topirea metalului și turnarea manuală a acestuia în matriță.

Este mult mai lentă decât turnarea în cameră fierbinte și poate produce între 20 și 40 de lovituri pe oră. Cu toate acestea, există mai puțină contaminare cu fier în aliajele de turnare a zincului.

B. Turnare prin gravitație

În procesul de turnare prin gravitație, metalurgiștii răcesc piesele turnate folosind convecția naturală. Pentru aceasta, ei creează rate de răcire de 1-10 °C/s.

Apar dendrite grosiere, care scad, de asemenea, rezistența la tracțiune în comparație cu obiectele turnate sub presiune. Totuși, acest lucru menține ductilitatea și chiar contribuie la îmbunătățirea acesteia.

C. Turnare în nisip

Cel mai popular și mai simplu mod de turnare este turnarea cu nisip. Aceasta necesită mai puțină forță de muncă și doar mai puțini pași cheie pentru a turna piese din zinc.

În acest caz, producătorii toarnă zinc topit în matrița de șlefuire și așteaptă până când acesta se răcește. Apoi, matrița este deschisă pentru a îndepărta piesa finită.

Turnarea cu nisip durează multe ore și se răcește lent, în jur de 0,1-1 °C/s. Acesta este motivul pentru formarea unei faze eutectice mari. Avantajele majore ale pieselor ZA27 turnate în nisip sunt că au o stabilitate termică mai bună decât turnarea sub presiune.

D. Finisarea suprafeței

Suprafața este foarte importantă în ceea ce privește îmbunătățirea calității și proprietăților aliajelor. De exemplu, electroplacarea (5-15μm zinc-nichel) oprește coroziunea de 5 ori mai bine.

În cazul obținerii unui aspect frumos, acoperirea cu pulbere (50-80μm) este valoroasă. De asemenea, crește numărul de aliaje care supraviețuiesc testelor de pulverizare salină de peste 500 de ore, cum ar fi ASTM B117.

E. Prelucrare

Compoziția fără plumb a aliajelor de zinc precum Zamak 3 oferă 80% o prelucrabilitate mai bună decât alama cu tăiere liberă. De asemenea, reduce rugozitatea suprafeței cu 0,8-1,6 μm Ra.

Cu toate acestea, aliajele cu conținut ridicat de cupru care conțin intermetalice abrazive, precum Zamak 2, au nevoie de unelte din carbură pentru prelucrare.

F. Reciclare

Aliajele de zinc pot fi reutilizate după încheierea duratei lor de viață, deoarece conțin proprietăți reciclabile 100%. Acestea se retopesc la 420-450 °C. Puteți reduce apariția zgurii până la <2% din greutatea topiturii, concentrându-vă pe fluxarea corespunzătoare. De asemenea, aliajul își poate menține proprietățile mecanice prin peste 7 cicluri de retopire.

Avantajele aliajelor de zinc

Cost-eficacitate

Aliajele de zinc pot economisi până la 40-60% comparativ cu aluminiul sau oțelul inoxidabil pentru fabricarea pieselor de dimensiuni compacte. Costă de obicei 2,50-3,50/kg față de 5-8/kg pentru înlocuitori.

De asemenea, selectarea opțiunilor de turnare sub presiune face ca rata acesteia să scadă mai mult. Dar prețurile variază în funcție de tipurile de aliaje, proiecte sau alte nevoi de producție.

Rezistență la coroziune și durabilitate

Zamak poate supraviețui peste 500 de ore în testele de pulverizare salină, comparativ cu oțelul moale (10x). De exemplu, aplicațiile de zinc marin corodează foarte puțin, până la <0,1 mm/an în de coastă medii.

Raport ridicat rezistență/greutate

Cu o bună rezistență la tracțiune, piesele din aliaje de zinc au o densitate de 6,6-7,1 g/cm³. Aceasta permite o rezistență comparabilă. Că fonta are o densitate de 7,2 g/cm³. Pentru aceasta, funcționează la o greutate 20% mai mică.

Capacitatea de amortizare

Zincul este util pentru fabricarea suporturilor auto și a bazelor de mașini. Acest lucru se datorează faptului că poate amortiza 30% mai multe vibrații decât alternativele precum aluminiul. Acestea reduc zgomotul cu până la 15-20 dB.

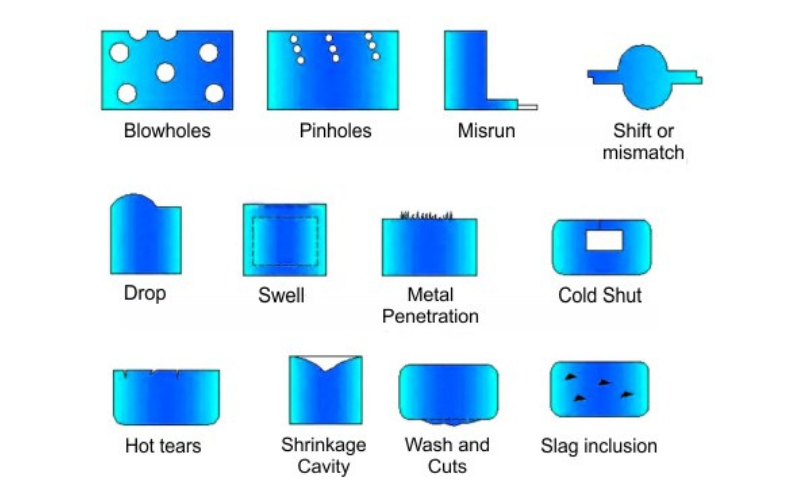

Provocări și limitări ale aliajelor de zinc

Mecanisme de coroziune

Aceste aliaje pot prezenta coroziune galvanică dacă sunt prezente metale mai nobile, cum ar fi oțelul. Mediile bogate în cloruri cauzează pitting (0,1-0,3 mm/an).

Aliajele care conțin mai mult aluminiu se luptă cu coroziunea intergranulară peste 60°C.

Performanță la temperaturi ridicate

Aceste aliaje își pierd rezistența până la 40% atunci când sunt confruntate la 150°C (Zamak) și 60% la 200°C (ZA-8). Grosimea microstructurală care apare din cauza ciclurilor termice deviază dimensional la 100 de cicluri.

Preocupări legate de toxicitate

Expunerea la vapori de zinc duce la febra fumului de metal. De asemenea, ventilația OSHA este importantă pentru urmele de cadmiu. În timpul topirii zincului, este necesar un EPI cu filtre P100 și aspirarea fumului.

Rezistența la fluaj

În ZA-27, deformația de fluaj atinge 0,5%, funcționând la 50 mpa după 1000 de ore. Majoritatea modelelor complexe reduc tensiunea la limita de curgere. Acestea utilizează armături de nervură pentru a face față deformării.

Concluzie

Aliajele de zinc joacă un rol foarte important în fabricarea diferitelor aplicații. Sunt rentabile, dar oferă o turnabilitate și o rezistență la coroziune excelente. Ca și alte metale, acestea au anumite limitări, dar sunt versatile și reciclabile. Asigurați-vă rezistența în diverse sectoare industriale cu metalul ales de dvs.

0 Comentarii