Cum să obțineți o turnare perfectă personalizată din aluminiu?

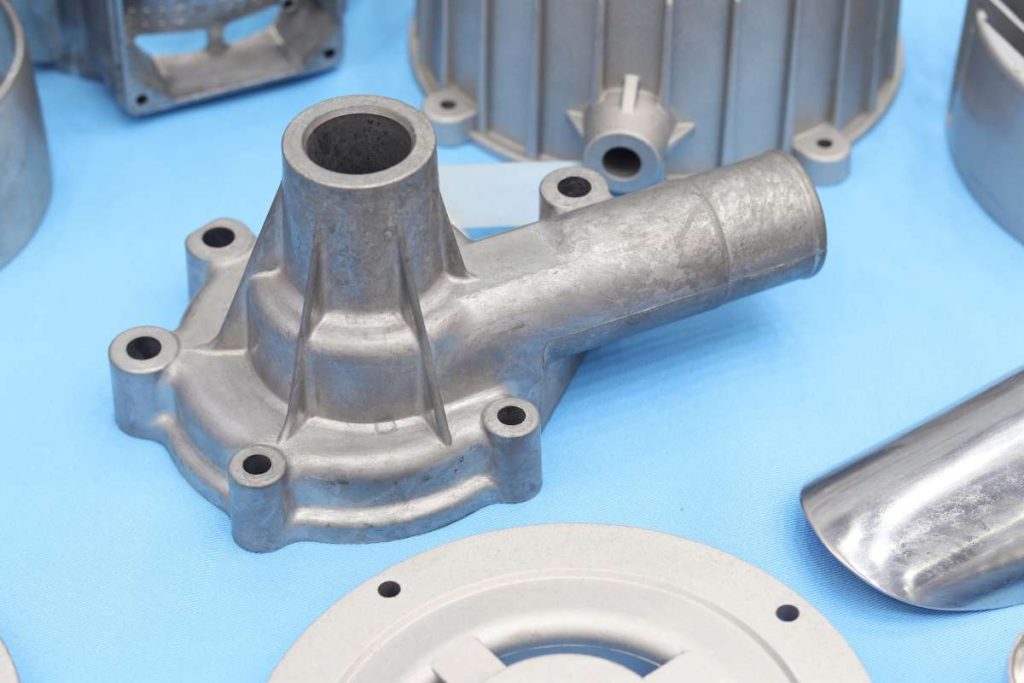

Acest blog vă ajută să obțineți perfect turnare sub presiune personalizată. Aflați cum RFQ-urile ajută la găsirea prețurilor. Vedeți cum CAD ajută la proiectarea pieselor. Înțelegeți mașinile CNC pentru tăieri precise. Aflați despre matrițe și specificații metalice.

Obțineți detalii despre A380, AZ91 și alte aliaje. Fiecare pas asigură piese excelente. Acest blog vă prezintă toți pașii. Haideți să facem împreună piese perfecte!

Ce este turnarea sub presiune personalizată?

Turnare sub presiune la comandă face ca piesele metalice să fie speciale. Matrița modelează metalul cu mare precizie. Folosește aliaje metalice precum A380 și A360. Turnare sub presiune mașinile pot avea o forță de strângere de 400-450 de tone.

Metalul topit umple rapid matrița. Matrița se răcește, iar metalul se întărește. Pinii de ejecție împing apoi afară piesa finită. Piesele au suprafețe netede și dimensiuni exacte. Acest proces ajută la fabricarea pieselor auto și a gadget-urilor. Turnarea sub presiune la comandă îmbunătățește calitatea producției.

Cum să proiectați piese turnate sub presiune personalizate?

Toleranțe

Custom Die Casting se asigură că piesele se potrivesc corect. Utilizați un calibru pentru a măsura. Măsura trebuie să fie exactă, cum ar fi 0,01 mm. Apoi, mașinile CNC taie piesele foarte precis. Forma matriței trebuie verificată cu atenție.

Orice greșeală poate schimba piesa. Instrumentele de control al calității testează fiecare piesă. Ele găsesc erori minuscule. Inginerii ajustează specificațiile pentru a rezolva problemele. Micrometrele ajută la detectarea micilor goluri.

Toleranțele bune mențin piesele să funcționeze bine. Acum, toate piesele se potrivesc ca un puzzle. Munca atentă asigură succesul în realizarea pieselor.

Geometrie complexă

Formele pot fi dificile. Inginerii proiectează matrițe cu ajutorul software-ului CAD. Curbele și unghiurile necesită atenție. Fiecare linie trebuie să se potrivească. Fabricile CNC taie aceste forme. Mașinile folosesc codul G pentru comenzi. Apoi, verificați toate unghiurile. Acestea trebuie să fie perfecte.

Imprimantele 3D realizează câteva piese de testare. Precizia este importantă. Inginerii folosesc simulări pentru a vedea dacă piesele se potrivesc. Dacă nu, ei modifică designul. O geometrie bună înseamnă că piesele funcționează bine. Realizarea unor forme complexe necesită îndemânare și grijă.

Finisaj de suprafață

Piesele trebuie să fie netede. Lustruiți mucegai personalizat de aluminiu turnare sub presiune. Roțile de șlefuit o fac strălucitoare. Apoi, verificați dacă există mici denivelări. Șmirghelul ajută la netezirea părților aspre. Apoi, aplicați un strat de acoperire. Acest lucru ajută la eliberare. Inspectați dacă există zgârieturi. Remediați orice defecte.

Finisajul trebuie să fie uniform. Lucios sau mat, trebuie să arate bine. În cele din urmă, verificați sub o lumină. Suprafața trebuie să fie perfectă. Piesele netede sunt esențiale pentru produsele bune. Finisajele frumoase fac totul mai bun.

Unghiuri de proiectare

Unghiurile de trasare ajută piesele să iasă în evidență. Setați unghiul în CAD. Matrița are nevoie de aceste unghiuri. Apoi, mașinile CNC le taie. Unghiurile trebuie să fie corecte. Verificați cu un raportor. Dacă unghiul nu este corect, reparați-l.

Unghiurile de tragere împiedică lipirea pieselor. Acestea ajută la eliberare. Inginerii testează matrița. Unghiurile bune înseamnă eliberare ușoară. Remediați din timp orice problemă. Acest lucru face ca procesul să fie ușor. Unghiurile de tragere sunt importante pentru o turnare bună.

Pini de ejecție

Pinii de ejecție împing piesele afară. Așezați-le în matriță de turnare sub presiune. Acestea trebuie să fie puternice. Apoi, verificați plasarea. Acestea nu trebuie să lase urme. Pinii trebuie să se miște ușor. Inginerii testează știfturile. Ei împing ușor piesele în afară. Reglați dacă este necesar. Pinii de ejecție împiedică piesele să rămână blocate.

Acestea ajută la eliberarea rapidă. Verificați pinii des. Asigurați-vă că funcționează bine. Pinii de ejecție fac procesul de turnare sub presiune personalizat mai rapid și mai bun.

Linia de despărțire

Liniile de separare despart matrițele. Mai întâi, proiectați linia în CAD. Aceasta trebuie să fie exactă. Apoi, mașinile CNC taie matrița. Verificați linia pentru acuratețe. Aceasta trebuie să fie netedă. Liniile de separare ajută la separarea matrițelor. Inginerii inspectează linia. Remediați orice goluri sau suprapuneri. Liniile bune asigură piese curate.

Dacă există o problemă, ajustați matrița. Liniile de separare ușurează procesul. Liniile precise sunt esențiale pentru obținerea unor piese de calitate.

Ce materiale sunt cele mai bune pentru turnarea sub presiune personalizată?

Aliaje de aluminiu

Aliajele de aluminiu sunt foarte rezistente. Inginerii le preferă pentru multe piese. Mai întâi, amestecați aluminiul cu siliciu. Acest lucru îl face mai bun. Aliajele de aluminiu pot suporta bine căldura. Sunt bune pentru piesele auto. Câteva numere de știut: A360, A380 și A390. Acestea sunt tipuri de aluminiu.

Fiecare tip are o utilizare. Ele trebuie să fie ușoare. Avioanele folosesc și aluminiu. Aliajele fac lucrurile puternice și ușoare. Ele ajută la realizarea unor piese bune. Inginerii aleg adesea aluminiul.

Aliaje de zinc

Aliajele de zinc sunt rezistente. Amestecați zincul cu aluminiul. Acest lucru face ca ZAMAK. Este puternic. Inginerii îl folosesc pentru piese mici. Aliajele de zinc pot fi turnate cu ușurință. ZAMAK 3, ZAMAK 5 și ZAMAK 7 sunt tipuri.

Fiecare tip are o funcție. Acestea rezistă la uzură. Jucăriile și uneltele folosesc aliaje de zinc. Aliajele de zinc pot fi placate. Acest lucru le face să arate bine. De asemenea, sunt ieftine. Inginerii aleg zincul pentru multe personalizate din aluminiu turnare piese. Zincul este o alegere inteligentă.

Magneziu

Magneziul este foarte ușor. Este bun pentru mașini. Amestecați magneziul cu aluminiu. Acest lucru îl face mai puternic. AZ91D este un tip comun. Este foarte rezistent. Piesele din magneziu sunt ușor de turnat.

Acestea sunt utilizate în laptopuri. Magneziul se răcește rapid. Acest lucru este bun pentru motoare. De asemenea, este utilizat în aparatele foto. Magneziul ajută piesele să fie ușoare și rezistente. Inginerilor le place pentru multe lucruri. Magneziul este special și util.

Cupru

Cuprul este foarte bun. Este folosit pentru multe piese. Amestecați cuprul cu staniu. Se obține bronzul. Aliajele de cupru sunt puternice. Rezistă la rugină. C11000 și C22000 sunt tipuri. Fiecare tip are o funcție. Cuprul este utilizat în țevi. De asemenea, este utilizat în monede. Cuprul poate suporta bine căldura. Este ușor de turnat. Piesele din cupru sunt lucioase. Ingineri cum ar fi cuprul pentru multe utilizări. Cuprul face ca piesele să funcționeze bine.

Plumb

Plumbul este foarte greu. Este folosit în unele părți. Se amestecă plumbul cu staniu. Acest lucru îl face mai puternic. Aliajele de plumb sunt moi. Pot fi modelate ușor. Inginerii folosesc plumbul pentru greutăți. De asemenea, îl folosesc pentru scuturi.

Plumbul blochează radiațiile. Pb-Sn este un tip comun. Este puternic. Aliajele de plumb pot fi turnate. Sunt folosite și în baterii. Inginerii aleg plumbul pentru utilizări speciale. Turnare sub presiune la comandă ajută la realizarea de piese sigure.

| Material | Densitate (g/cm³) | Punct de topire (°C) | Rezistența la tracțiune (MPa) | Conductivitate termică (W/m-K) | Rezistența la coroziune | Costuri |

| Aliaje de aluminiu | 2.7 | 660 | 90-690 | 205 | Bun | Scăzut |

| Aliaje de zinc | 7.0 | 419 | 210-260 | 113 | Excelentă | Moderat |

| Magneziu | 1.74 | 650 | 180-300 | 156 | Corect | Înaltă |

| Cupru | 8.96 | 1085 | 210 | 401 | Slabă | Înaltă |

| Plumb | 11.34 | 327 | 18 | 35 | Slabă | Scăzut |

Tabelul privind materialele cele mai bune pentru turnarea sub presiune personalizată!

Cum să alegeți metoda potrivită de turnare sub presiune personalizată?

Gravity Die

Matrița gravitațională utilizează gravitația. Metalul lichid umple matrița. Inginerii îi spun "turnare". Matrița este din oțel. Turnarea prin gravitație este pentru piese mici. A356 este un aliaj obișnuit. Procesul este lent, dar precis. Verificați dacă matrițele prezintă fisuri. Matrițele bune fac piese bune. Inginerii măsoară cu calibre.

Inspectați dacă există bule. Controlul calității este important. Repetați procesul de mai multe ori. Fiecare piesă trebuie verificată. Turnarea prin gravitație este fiabilă. Această metodă produce piese rezistente.

Matriță de presiune

Matrița de presiune utilizează presiune ridicată. Metalul este injectat în matrițe. Această metodă este rapidă. Aluminiul A380 este folosit des. Mașinile împing metalul rapid. Verificați matrițele pentru scurgeri. Inspectați piesele pentru defecte. Inginerii folosesc manometre. Consistența este esențială. Turnarea sub presiune este bună pentru multe piese.

Fiecare piesă trebuie să fie netedă. Controlul calității verifică fiecare piesă. Reglați mașinile după cum este necesar. Această metodă produce rapid multe piese. Turnarea sub presiune este eficientă și puternică.

Turnare prin stoarcere (Squeeze Casting)

Turnarea prin stoarcere utilizează presiunea. Metalul lichid este presat în matrițe. Inginerii folosesc magneziu AZ91. Această metodă produce piese rezistente. Inspectați matrițele pentru uzură. Verificați piesele pentru fisuri. Turnarea prin stoarcere este precisă. Controlul calității este important. Inginerii folosesc unelte speciale.

Fiecare piesă este inspectată. Procesul se repetă de mai multe ori. Consistența este esențială. Reglați mașinile dacă este necesar. Turnare sub presiune la comandă produce piese durabile. Inginerilor le place această metodă. Este bună pentru piese detaliate.

Cameră fierbinte

Camera fierbinte utilizează un cuptor. Metalul rămâne fierbinte. Inginerii folosesc zinc ZAMAK. Mașinile injectează metalul în matrițe. Această metodă este rapidă. Inspectați matrițele pentru daune. Verificați piesele pentru defecte. Inginerii folosesc termocupluri. Temperatura este importantă. Turnarea în cameră caldă este bună pentru piesele mici.

Controlul calității verifică fiecare piesă. Mașinile trebuie reglate des. Fiecare piesă trebuie să fie perfectă. Turnarea în cameră caldă este fiabilă. Inginerii aleg această metodă pentru multe produse.

Camera rece

Camera rece utilizează matrițe reci. Metalul este încălzit separat. Inginerii folosesc aluminiu A360. Metalul este turnat în matrițe. Se verifică matrițele pentru fisuri. Inspectați piesele pentru defecte. Inginerii folosesc termometre. Consistența este esențială. Turnarea în cameră rece este lentă, dar precisă.

Fiecare piesă trebuie verificată. Controlul calității este important. Mașinile trebuie reglate. Turnare sub presiune la comandă face piese puternice. Inginerilor le place această metodă. Este bună pentru piese mari. Procesul se repetă de mai multe ori.

Centrifugă

Turnarea centrifugă utilizează matrițe rotative. Metalul este turnat în centru. Inginerii folosesc cupru C11000. Matrița se rotește rapid. Inspectați matrițele pentru echilibru. Verificați piesele pentru defecte. Inginerii folosesc tahometre. Viteza este importantă. Turnarea centrifugă produce piese rotunde.

Fiecare piesă trebuie inspectată. Controlul calității este esențial. Reglați mașinile pentru echilibru. Consistența este esențială. Turnarea centrifugă este precisă. Inginerii aleg această metodă pentru țevi și inele. Procesul este fiabil.

Cum să asigurați calitatea în turnarea sub presiune la comandă?

Inspecție cu raze X

Aparatele cu raze X văd interiorul pieselor turnate sub presiune. Fisurile și găurile se văd clar. Imaginile 3D arată toate defectele. Razele de energie înaltă găsesc bule minuscule. Inspecția cu raze X menține piesele puternice. Piesele defecte se pot rupe. Verificarea interiorului contribuie la siguranță. Razele X funcționează rapid. Inspectează multe piese.

Piesele groase au nevoie de raze X puternice. Razele X se uită prin metal. Inspectorii verifică ecranele. Fiecare piesă este scanată. Numai piesele bune trec. Inspecția cu raze X asigură calitatea. Piesele rămân puternice cu ajutorul razelor X.

Verificări dimensionale

Verificările dimensionale măsoară formele pieselor. Sunt utilizate instrumente de precizie. Calibrele și micrometrele verifică dimensiunile. Se măsoară lungimea, lățimea și înălțimea. Piesele se potrivesc bine cu verificările. Se constată mici erori. Sunt necesare ajustări exacte. Gabaritele asigură că piesele corespund modelelor. Piesele bune se potrivesc bine.

Erorile mari cauzează probleme. Verificările dimensionale sunt rapide. Fiecare piesă este verificată. Uneltele măsoară dimensiuni foarte mici. Verificările precise asigură calitatea. Fiecare piesă trece inspecția.

Testarea materialelor

Testarea materialelor verifică rezistența metalelor. Testele de duritate măsoară rezistența suprafeței. Testele de tracțiune întind metalul pentru a verifica rezistența. Testele de impact lovesc puternic metalul. Piesele metalice rezistente durează mai mult. Piesele slabe se sparg ușor. Testele mențin piesele în siguranță. Piesele de calitate trec toate testele.

Mașinile testează multe piese. Testarea este rapidă. Fiecare test este important. Piesele sunt puternice dacă trec testul. Sunt fabricate piese sigure. Turnare sub presiune la comandă folosește bine materiale pentru a face piese bune.

Analiza suprafeței

Analiza suprafețelor verifică suprafețele pieselor. Inspectorii caută fisuri și puncte aspre. Suprafețele netede sunt cele mai bune. Punctele aspre slăbesc piesele. Inspectorii folosesc microscoape. Ei văd detalii minuscule. Piesele sunt lustruite. Piesele netede se potrivesc mai bine. Piesele rugoase sunt reparate.

Verificările de suprafață găsesc defecte. Suprafețele bune sunt lucioase. Inspectorii văd toate piesele. Fiecare piesă este verificată. Analiza suprafețelor este importantă. Piesele netede durează mai mult. Piesele turnate sub presiune de calitate au nevoie de suprafețe netede.

Identificarea defectelor

Identificarea defectelor descoperă problemele pieselor. Inspectorii caută găuri și fisuri. Defectele mici pot fi probleme mari. Inspectorii folosesc lupe. Defectele sunt marcate. Piesele marcate sunt reparate. Unele defecte sunt mici. Toate piesele sunt verificate. Inspectorii verifică rapid.

Numai piesele bune trec. Defectele slăbesc piesele. Piesele trebuie să fie puternice. Producători de turnare sub presiune personalizată găsiți toate problemele. Piesele sunt sigure după verificări. Sunt utilizate numai piese perfecte.

Care sunt etapele procesului de turnare sub presiune la comandă?

Pregătirea mucegaiului

În primul rând, matrița trebuie să fie curată. Apoi, cavitatea matriței este lubrifiată. Matrița este preîncălzită la aproximativ 200 de grade Celsius. Aceasta face ca matrița să fie pregătită pentru metalul topit. Jumătățile matriței sunt apoi prinse strâns împreună. Se folosesc cleme speciale numite cleme cu pârghie.

Aceste cleme asigură că matrița nu se mișcă. Apoi, un piston injectează metalul topit în matriță. Acesta umple fiecare parte a cavității. Plonjorul se mișcă rapid, asigurând o curgere lină.

Topirea metalelor

Metalul este încălzit într-un cuptor. Acest lucru îl face să se transforme în lichid. Cuptorul poate atinge 1.200 de grade Celsius. Se folosesc aliaje speciale precum aluminiul și zincul. Aceste aliaje se topesc uniform.

Metalul lichid este apoi scos cu lingura. În această etapă se folosește o lingură. Cupa toarnă metalul în mașina de turnare sub presiune. Este esențial să se controleze temperatura. Un termocuplu ajută la măsurarea exactă a acesteia. Acest lucru asigură că metalul este corect.

Turnare sub presiune

Apoi, metalul topit este injectat. Acest pas se numește turnare sub presiune la comandă. Acesta intră în matriță sub presiune ridicată. Presiunea poate ajunge la 20.000 psi.

Acest lucru asigură că metalul umple fiecare parte. Matrița este ținută închisă în timpul acestui proces. Niște știfturi speciale numite știfturi de ejecție ajută la îndepărtarea piesei. Mașina de turnare face acest lucru foarte rapid. Se asigură că metalul se solidifică corespunzător. Matrița se deschide odată ce metalul se răcește.

Faza de răcire

Metalul se răcește în interiorul matriței. Acest lucru îl face din nou solid. Canalele de răcire din matriță ajută la acest proces. Aceste canale transportă lichid de răcire. Fluidul absoarbe căldura din metal.

Un răcitor ajută la menținerea fluidului la rece. Faza de răcire poate dura câteva secunde. Aceasta depinde de metalul utilizat. Un cronometru controlează timpul de răcire. Acest lucru asigură că metalul este complet solid.

Tundere

Odată răcit, mulajul este îndepărtat. Aceasta are un surplus de metal numit "flash". Flash-ul trebuie tăiat. Pentru aceasta se utilizează o matriță de tăiere. Piesa turnată este plasată în matrița de finisare. Apoi, aceasta este presată în jos.

Acest lucru elimină blițul. Turnarea are acum o margine curată. Acest pas este esențial pentru precizie. O presă de tuns ajută la accelerarea procesului. Se asigură că fiecare piesă arată perfect.

Finisare

Turnarea are nevoie de o ultimă atingere. Acest pas se numește finisare. Se înlătură orice asperități. Se folosesc unelte speciale, cum ar fi polizoarele. Aceste unelte fac suprafața netedă. Uneori, piesele turnate sunt lustruite. Aceasta o face strălucitoare. Alteori, este vopsită. O acoperire ajută la protejarea acesteia.

Fiecare piesă turnată este verificată cu atenție. Turnare sub presiune la comandă controlul calității asigură lipsa defectelor. Acest pas asigură că turnarea este gata de utilizare.

Cum să optimizați turnarea sub presiune la comandă pentru eficiență?

Durata ciclului

Ciclurile rapide au nevoie de matrițe rapide. Sprues-urile ajută la curgerea topiturii. Pereții subțiri se răcesc mai repede decât cei groși. Răcirea rapidă reduce durata ciclului. Mențineți matrițele calde cu încălzitoare. Matrițele calde ajută la accelerare. Ciclurile mai scurte reduc costurile. Utilizați un CNC pentru rezultate mai bune. Reglați setările mașinii pentru viteză.

Urmăriți fiecare ciclu cu ajutorul senzorilor. O urmărire mai bună înseamnă remedieri mai rapide. Corecții mai rapide înseamnă mai multe piese. Utilizați roboți pentru descărcare rapidă. Roboții reduc și timpul. Economisiți timp, produceți mai multe piese!

Fluxul de materiale

O bună curgere a materialului ajută la turnare. O curgere lină necesită canale curate. Canalele mai largi mișcă metalul mai repede. Filtrele curate opresc blocajele. Blocajele încetinesc turnarea. Mențineți filtrele curate pentru o curgere optimă. Utilizați senzori pentru a verifica debitul. Senzorii ajută la găsirea rapidă a problemelor.

Rezolvarea problemelor menține fluxul constant. Fluxul constant generează piese puternice. Piesele puternice au nevoie de matrițe bune. Mașinile CNC fac matrițe netede. Matrițele netede înseamnă flux ușor. Un flux ușor înseamnă o turnare mai bună.

Întreținerea mucegaiului

Păstrați matrițele curate și pregătite. Matrițele curate fac piese frumoase. Murdăria înfundă matrițele și distruge piesele. Utilizați perii pentru a curăța matrițele. Verificați dacă matrițele prezintă fisuri. Fisurile fac piesele slabe. Utilizați senzori pentru a găsi fisuri. Reparați fisurile prin sudare. Sudarea menține matrițele rezistente.

Mucegaiurile puternice durează mai mult. Matrițele de lungă durată economisesc bani. Mașinile CNC ajută la repararea matrițelor. Utilizați CNC pentru remedieri mai bune. Corecțiile mai bune mențin turnarea rapidă. Turnarea rapidă face mai multe piese.

Controlul proceselor

Controlați procesul pentru a obține piese bune. Utilizați computerele pentru a verifica mașinile. Calculatoarele găsesc rapid problemele. Rezolvați problemele pentru a continua turnarea. Turnarea necesită mașini stabile. Utilizați PLC-uri pentru control. PLC-urile mențin mașinile stabile. Mașinile stabile produc piese puternice.

Utilizați senzori pentru a supraveghea turnarea. Senzorii identifică rapid problemele. Rezolvați rapid problemele pentru piese bune. Piesele bune au nevoie de matrițe bune. Matrițele curate ajută la realizarea de piese bune. Mulajele curate sunt ușor de verificat.

Reducerea deșeurilor

Reduceți deșeurile pentru a economisi bani. Utilizați doar suficient metal. Excesul de metal produce deșeuri. Utilizați senzori pentru a măsura metalul. Senzorii ajută la utilizarea a mai puțin metal. Mai puțin metal înseamnă mai puține deșeuri. Reciclați resturile pentru a economisi mai mult. Resturile pot fi reutilizate. Reutilizarea ajută la reducerea deșeurilor. Păstrați matrițele curate pentru piese bune.

Piesele bune necesită mai puține reparații. Repararea pieselor generează risipă. Utilizați mașini CNC pentru tăieri curate. Tăierile curate produc piese frumoase. Piesele frumoase înseamnă mai puține deșeuri.

Cum să lucrați cu producătorii de piese turnate sub presiune personalizate?

Cereri de ofertă

Solicitați oferte de preț de la producători. Cererile de ofertă obțin prețuri pentru piese. Enumerați specificațiile, cum ar fi grosimea peretelui. Includeți numerele și formele pieselor. Verificați răspunsurile pentru prețuri. Comparați costurile de la fiecare producător. Căutați ofertele cele mai mici. Economisiți bani cu RFQ-uri bune. Includeți dimensiuni precum 10 mm.

Întrebați despre termenele de livrare. Alegeți producători cu livrare rapidă. Alegeți producători cu recenzii bune. Verificați calitatea lucrărilor lor anterioare. Piesele de calitate au nevoie de producători buni. RFQ-urile bune găsesc cei mai buni producători.

Revizuirea designului

Revizuiți designul cu producătorii. Realizatorii verifică desenele CAD. Fișierele CAD prezintă formele pieselor. Include detalii precum dimensiunea nervurilor. Creatorii sugerează modificări. Modificările ajută la realizarea unor piese mai bune. Utilizați feedback-ul pentru a actualiza proiectele. Proiectele actualizate se potrivesc mai bine matriței.

Detaliile matriței, cum ar fi știfturile de ejecție, ajută. Adăugați orificii de aerisire pentru aer. Aerul scapă în timpul turnării. Mai puțin aer face ca piesele să fie puternice. Piesele puternice au nevoie de proiecte bune. Revizuirea ajută la realizarea unor proiecte puternice. Verificați toate detaliile de două ori.

Programul de producție

Planificați când să faceți piese. Programul arată datele de începere. Includeți orele mașinii pentru piese. Utilizați timpi precum 50 de ore. Puteți planifica pentru fiecare matriță. Configurarea matriței necesită timp. Urmăriți fiecare etapă de producție. Etapele precum topirea metalului sunt esențiale. Verificați disponibilitatea utilajelor.

Rezervați mașinile în avans. Confirmați cu lucrătorii. Muncitorii au nevoie de programe clare. Programele clare evită întârzierile. Evitarea întârzierilor economisește timp. Timpul economisit produce mai multe piese. Mai multe piese satisfac nevoile clienților.

Audituri de calitate

Verificarea calității pieselor. Auditurile identifică piesele bune și proaste. Utilizați CMM pentru a măsura dimensiunea. Măsurați piese precum angrenajele. Verificați defectele, cum ar fi fisurile. Fisurile slăbesc piesele. Găsiți defectele la timp. Corecțiile timpurii economisesc timp. Economiile de timp ajută producția. Utilizați SPC pentru a urmări tendințele.

Graficele SPC prezintă date. Datele ajută la găsirea problemelor. Rezolvați problemele rapid. Corecțiile rapide fac piese bune. Piesele bune trec auditurile. Trecerea auditurilor înseamnă clienți mulțumiți.

Logistică

Planificați modul de mutare a pieselor. Logistica acoperă planurile de expediere. Utilizați camioane sau trenuri. Trenurile transportă multe piese. Alegeți rute rapide. Rutele rapide economisesc timp. Planificați timpii de încărcare. Încărcarea necesită o muncă atentă. Utilizați stivuitoare pentru încărcături mari. Stivuitoarele ridică piese grele. Etichetați cutiile cu coduri de bare.

Codurile de bare ajută la urmărire. Urmăriți fiecare expediere online. Urmărirea online arată locația. Știți când sosesc piesele. Timpii de sosire necesită planificare. Planificarea ajută la respectarea termenelor limită. Termenele limită mențin clienții mulțumiți.

Comunicare

Vorbiți des cu producătorii. Împărtășiți informații actualizate despre piese. Actualizările arată progresul. Trimiteți e-mailuri cu detalii. Detaliile includ specificațiile pieselor. Utilizați termeni precum ID și OD. Păstrați e-mailurile scurte și clare.

Mesajele clare evită greșelile. Evitarea greșelilor economisește timp. Economiile de timp ajută producția. Folosiți telefoanele pentru discuții rapide. Discuțiile rapide rezolvă problemele rapid. Corecțiile rapide permit continuarea activității. Folosiți apelurile video pentru discuțiile importante. Discuțiile importante necesită timp petrecut față în față. Timpul petrecut față în față creează încredere.

Concluzie

Turnare sub presiune la comandă are nevoie de RFQ-uri, CAD, CNC, matrițe și specificații metalice. Piesele puternice au nevoie de o planificare bună. Revizuiți, programați, auditați și expediați bine piesele. O bună comunicare ajută la realizarea unor piese mai bune.

Contactați-ne pentru a obține un preț pentru piesele dvs. personalizate din aluminiu turnat sub presiune, vă vom cita în 24 de ore. ALUDIECASTING este unul dintre primele 10 companii de turnare sub presiune de înaltă presiune în cuvânt.