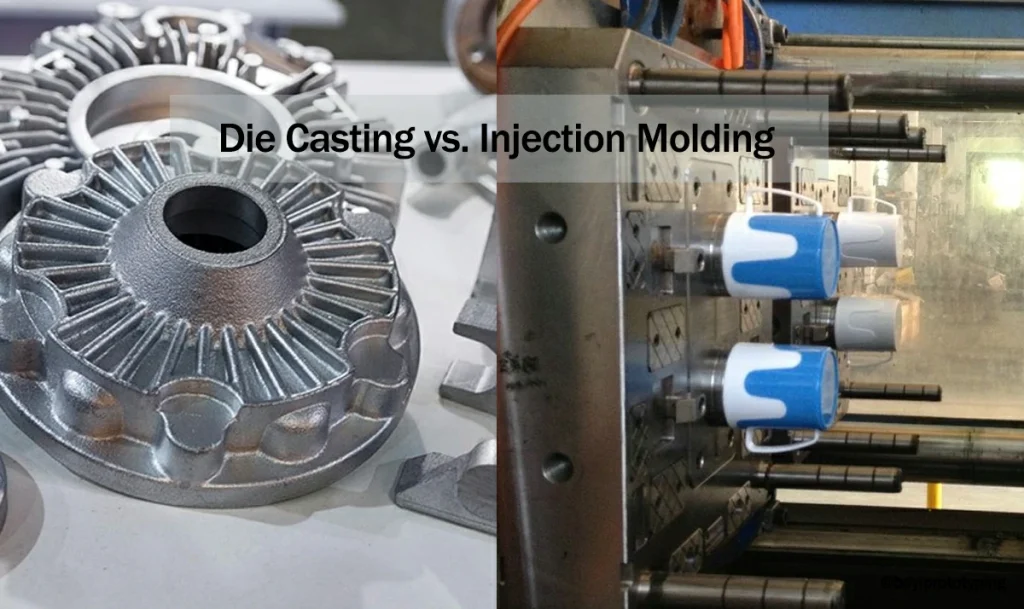

Matrița de turnare sub presiune și matrița de injecție a plasticului sunt două dintre cele mai comune instrumente în producția contemporană. Matrițele sale joacă roluri-cheie în producția de masă în industriile auto și aerospațială, precum și în electronică, bunuri de consum și echipamente medicale. Atât turnarea în cravată, cât și turnarea prin injecție a plasticului pot produce componente extrem de detaliate și complicate, cu toleranțe ridicate, dar ambele funcționează în baza unor principii, materiale și obiective de aplicare finală diferite.

Deși sarcina lor simplă de modelare a materialului într-o matriță pare similară, acestea sunt total diferite din punct de vedere exterior, în ceea ce privește materialul, condițiile de procesare, cerințele de proiectare și aspectele de performanță. Cunoașterea acestor diferențe este neprețuită și necesară pentru proiectanții de produse, inginerii și specialiștii în producție care trebuie să decidă care este cea mai eficientă, rentabilă și fezabilă din punct de vedere tehnic soluție pentru o anumită aplicație.

Acest articol compară în detaliu detaliile despre matrițele de turnare sub presiune și matrițele de injecție a plasticului, cum funcționează acestea, ce tipuri de materiale folosesc, cum sunt construite și întreținute, precum și aplicațiile, beneficiile și dezavantajele lor.

Ce este o matriță de turnare sub presiune?

Turnarea sub presiune este un proces de turnare a metalelor prin care metalul topit sub presiune este forțat să intre într-o matriță (denumită și matriță), creând o componentă metalică solidă. Aceste matrițe sunt în mod normal fabricate folosind oțel pentru scule călit și structuri pentru a rezista la căldură și presiune severe.

Matrițele de turnare sub presiune sunt instrumente de precizie care sunt aplicate în principal cu aluminiu, magneziu și zinc metale slab feroase. Este cel mai potrivit procedeu pentru realizarea de componente metalice de volume mari, cu precizie dimensională și rezistență mecanică.

Puncte importante ale matrițelor de turnare sub presiune:

- Material: produse în mod normal cu oțel H13 sau alte oțeluri pentru scule cu temperatură ridicată.

- Durabilitate bună: matrițele sunt proiectate să reziste la mii până la sute de mii de cicluri de înaltă presiune.

- Temperaturile de funcționare: Foarte ridicat; metalele topite pot atinge 600 o C.

- Sisteme de răcire: Canale încorporate care permit răcirea și solidificarea metalului în interiorul cavității într-o perioadă scurtă de timp.

- Sistem de ejecție: Acesta are pini de ejecție care ajută la expulzarea sau împingerea obiectului metalic solidificat din matriță după ce procesul de turnare a fost realizat.

Există două tipuri de turnare sub presiune:

- Hot Chamber Die Casting: Este utilizat atunci când trebuie turnat un aliaj cu punct de topire scăzut, cum ar fi zincul și magneziul.

- Cameră rece Die Casting: Aplicat la prelucrarea aliajelor cu puncte de topire ridicate, cum ar fi aluminiul, ca urmare a topiturii externe.

Ce este o matriță de injecție din plastic?

Una dintre acestea este turnarea prin injecție a plasticului, o metodă de injectare a plasticului topit într-o cavitate a matriței unde se întărește pentru a forma o piesă completă. Matrița de injecție a plasticului este de obicei construită din oțel pentru scule sau aluminiu, dar acest lucru depinde de cantitatea care va fi produsă și de cost. Acest proces este diferit prin faptul că nu implică metale, cum este cazul turnării sub presiune, ci aplică materiale termoplastice sau polimeri termorezistenți.

Bunurile de consum, echipamentele medicale, ambalajele și aproape orice material plastic pe care îl puteți concepe, precum și multe altele, sunt fabricate cu ajutorul matrițelor de injecție. Formele complexe, natura detaliată și complexă, precum și texturile suprafețelor pot fi obținute prin acest proces.

Cele mai importante caracteristici ale matrițelor de injecție a plasticului

- Material: de obicei un oțel călit, un oțel precălit, un aliaj de aluminiu sau un aliaj de beriliu-cupru.

- Durabilitate: Depinde de materialul utilizat pentru fabricarea matriței; matrițele din oțel pot fi utilizate pe parcursul a milioane de cicluri, în timp ce matrițele din aluminiu pot fi utilizate doar în serii scurte.

- Temperaturi de funcționare: Acestea sunt mai reci în comparație cu turnarea sub presiune și variază întotdeauna în funcție de plastic (aproximativ 200oC sau 300oC).

- Sisteme de răcire: Acestea funcționează ca cele ale matrițelor de turnare sub presiune, dar sunt optimizate pentru a funcționa pe polimeri.

- Sistem de ejecție: Piesele din plastic care au fost răcite sunt îndepărtate cu ajutorul pinilor de ejecție sau al aerului.

Compatibilitatea materialelor

Una dintre diferențele fundamentale constă în materialul pe care cele două procese îl tratează. Turnarea sub presiune poate fi aplicată numai metalelor, în timp ce turnarea prin injecție poate fi utilizată pe materiale plastice. Pentru fiecare dintre seturile de materiale sunt necesare unelte, parametri de proces și modele de matrițe diferite

Iată tabelul 1: Compatibilitatea materialelor

| Caracteristică | Matriță de turnare sub presiune | Injecție de plastic Mold |

| Material utilizat | Metal topit (aluminiu, zinc, magneziu) | Materiale termoplastice (ABS, PP, PC, nailon, etc.) |

| Material matriță | Oțel pentru scule călit (H13, SKD61, etc.) | Oțel pentru scule, oțel pretensionat, aluminiu |

| Intervalul punctului de topire | 500°C - 700°C | 150°C - 300°C |

| Rezistența la șocuri termice | Foarte ridicat | Moderat |

| Rezistență la uzură | Critic din cauza abrazivității metalului topit | Important, dar mai puțin extrem |

Diferența dintre fabricație și proiectare

Ambele matrițe sunt fabricate cât mai precis posibil, dar fabricarea lor este condiționată de caracteristicile fizice ale materialelor cu care trebuie să se lucreze. În cazul matrițelor de turnare sub presiune, rezistența la căldură și durabilitatea sunt cele mai importante preocupări, deoarece presiunea de injecție este ridicată, iar mediul metalului topit este dur. În cazul matrițelor de injecție a plasticului, se acordă mai degrabă atenție finisării detaliate a suprafeței, toleranței strânse și porților perfect proiectate pentru a oferi cel mai bun flux de material.

Caracteristici ale designului matriței de turnare sub presiune:

- Mai solid și mai greu.

- Sisteme multifațetate de răcire și ventilație.

- Acoperire protectoare (de exemplu, nitrurare sau PVD, rezistentă la uzură).

- Trebuie să aibă unghiuri de tragere pentru a permite ejectarea pieselor.

- Metalul gros și cu curgere rapidă a fost conceput pentru a funcționa în porți.

Caracteristicile de proiectare ale matriței de injecție din plastic:

- Proiectare și finalizare mai libere.

- Este permisă o tăietură inferioară, cu condiția ca părțile mobile (glisiere, dispozitive de ridicare) să poată fi incluse.

- Sunt posibile texturi de suprafață detaliate (de exemplu, granulație de piele, mată, lucioasă).

- Sisteme de răcire care sunt optimizate pentru a reduce vitezele de transfer de căldură.

- O mare diversitate geografică a tipurilor de porți (porți calde, porți reci, porți de margine).

Eficiența producției și durata ciclului

Ambele procese de turnare sunt importante în ceea ce privește performanța detaliată a costurilor în ceea ce privește durata ciclului și eficiența. Turnarea sub presiune necesită aproape întotdeauna mai mult timp în ciclu, deoarece sunt necesare mai multe operațiuni de încălzire și răcire, dar piesele sunt mai puternice și capabile să suporte multă căldură. Turnarea prin injecție poate utiliza un ciclu de timp mai scurt, fiind astfel potrivită atunci când se produce o cantitate mare de piese din plastic.

Iată tabelul 2: Eficiența producției și durata ciclului

| Metric | Turnare sub presiune | Turnare prin injecție a plasticului |

| Durata ciclului | 30-60 secunde (variază în funcție de mărimea piesei) | 5-30 secunde |

| Timp de răcire | Mai lungă datorită metalelor cu punct de topire ridicat | Răcire mai scurtă și mai rapidă a plasticului |

| Puterea părții | Înaltă (metal) | Moderat (depinde de polimer) |

| Finisaj de suprafață | Bun, poate necesita post-procesare | Opțiuni excelente, cu textură largă |

Considerații privind costurile

Matrița utilizată în turnarea sub presiune este, în general, considerată a fi mai costisitoare din cauza materialelor necesare, precum și a rezistenței termice. Cu toate acestea, costul unitar este economic în cazul unei cantități mari de producție de piese metalice. Prețul matrițelor de injecție este foarte variabil, în funcție de complexitate și de tipul de material (oțel sau aluminiu), dar tinde să fie mai economic în cazul execuțiilor scurte și medii.

Iată tabelul 3: Considerații privind costurile

| Factor de cost | Die Casting Mold | Injecție de plastic Mold |

| Costul inițial al mucegaiului | Înaltă | De la mediu la ridicat |

| Întreținere | Moderat până la ridicat | Moderat |

| Durata de viață a sculei | 100,000+ fotografii (se ia în considerare oboseala metalului) | 500,000+ fotografii (matrițe din oțel) |

| Costul de producție per piesă | Scăzut (la volum ridicat) | Scăzut (în special pentru materiale plastice) |

Aplicații industriale

Turnarea sub presiune și turnarea prin injecție a plasticului sunt două dintre cele mai versatile specialități și pot fi utilizate într-o gamă largă de industrii, dar, cu toate acestea, ele diferă în domeniile lor de aplicare datorită proprietăților materialului și specificațiilor de performanță.

Aplicații ale turnării sub presiune

Turnarea sub presiune este utilizată pe scară largă în următoarele moduri, deoarece permite fabricarea de componente metalice puternice, rezistente la căldură și temperatură și cu dimensiuni exacte:

- Automobile: Blocurile motorului, carcasele transmisiei, carcasele, suporții, radiatoarele

- Aerospațial: Racorduri, părți structurale, carcase de instrumente

- Electronică de consum: telefoanele mobile, carcasele de laptop, conectorii și cadrele sunt proiectate cu metal

- Aparate electrocasnice: Cutii de viteze, carcase de motoare și palete de ventilatoare

- industriale: Pneumatic, piese pentru pompe, piese pentru roboți

Componentele turnate sub presiune au fiecare aplicație în care rezistența mecanică, stabilitatea dimensională și rezistența termică sunt factori importanți.

Aplicații ale turnării prin injecție a materialelor plastice

Turnarea prin injecție a plasticului se potrivește perfect atât cu greutatea și rentabilitatea, cât și cu utilizarea în cantități mari a componentelor sale:

- Med Devices: Seringi și învelișuri, echipament chirurgical

- Bunuri de larg consum: Jucării, consumabile de bucătărie, vase cosmetice și carcase de telefon

- Electronică: Conectori, carcase, comutatoare, suporturi de circuite

- Ambalare: Capace, sticle, capace, distribuitoare

- Auto (interior/exterior): Tablouri de bord, ornamente, capace de lumini și rezervoare de lichide

Libertatea de proiectare Turnarea prin injecție a plasticului oferă o libertate de proiectare de neegalat și este eficientă în producția pe scară largă de componente precise din plastic cu geometrie foarte complexă și cu finisaje multiple.

Avantaje și dezavantaje

Care proces de turnare are ce avantaje comparative și ce compromisuri, atunci? Să aflăm:

Beneficiile matriței de turnare sub presiune:

- Precizie și repetabilitate dimensională mare

- Caracteristici mecanice excelente, în special rezistență și duritate

- Este adecvată pentru geometrii complexe cu pereți subțiri

- Finisaj de suprafață mai bun decât alte tehnici de turnare a metalelor

- Potrivit pentru o producție de volum mare cu utilizare intensivă a metalului

Dezavantajul mucegaiului de turnare sub presiune:

- Costuri ridicate de scule, Costuri inițiale ridicate de scule

- Ratele ciclurilor de timp care sunt mai lente în comparație cu turnarea prin injecție a plasticului

- Limitat la metalele neferoase (aluminiu, zinc, magneziu)

- Necesită prelucrare secundară pentru anumite finisaje sau toleranțe ale suprafeței

- Abraziunea crescută a metalului cauzează uzura reală a matriței și căldură ridicată

Avantajele matriței de injecție din plastic:

- Costul per piesă în producția de volum mare este scăzut

- Detalierea suprafeței, precizie ridicată Precizie ridicată și detaliere a suprafeței

- Oprirea ciclurilor scurte, în special a sistemelor cu funcționare la cald

- Alegerea ușoară a materialului (flexibil, rigid, transparent, colorat)

- Piese variabile care sunt ușoare și, prin urmare, transportabile și ergonomice.

Dezavantaje ale turnării prin injecție a plasticului:

- Aceasta este mai mică decât rezistența și rezistența termică a metalelor

- O încărcare care induce o deformare plastică sau o deformare plastică indusă de temperatură reprezintă un risc

- Complexitatea oricărui proiect de matriță crește odată cu geometria pieselor modificări nefavorabile ale suprafețelor și căilor proiectate modificări nefavorabile ale suprafețelor și căilor proiectate modificări nefavorabile ale suprafețelor și căilor proiectate modificări nefavorabile ale suprafețelor și căilor proiectate modificări nefavorabile ale suprafețelor și căilor proiectate modificări nefavorabile ale suprafețelor și căilor proiectate.

- Efectele deșeurilor din plastic asupra mediului (în funcție de polimerul utilizat)

- Subconștient la defectele de curgere, cum ar fi deformarea, contracția și semnele de scufundare

Considerații de mediu

Ambele tehnici de turnare pot fi criticate și puse sub semnul întrebării, pe măsură ce durabilitatea câștigă importanță în fiecare sector în care operează producătorii. Pe de altă parte, există oportunități de a face producția mai responsabilă.

Efectul de mediu al turnării sub presiune:

- Energie intensivă: Topirea metalului consumă multă energie.

- Reciclabilitate: reciclare: Metalele turnate sub presiune (aluminiu, zinc, magneziu) pot fi reciclate, cu pierderi mici de calitate.

- Deșeuri: În acest proces se poate refolosi metalul (și matrița).

- Durată lungă de viață: Componentele sunt durabile și, în multe cazuri, au o durată lungă de viață.

Impactul asupra mediului al turnării prin injecție a materialelor plastice:

- Preocupări materiale: Plasticele derivate din petrol constituie, de asemenea, o sursă potențială de poluare atunci când sunt reciclate necorespunzător.

- Reciclare: Majoritatea termoplasticelor pot fi reciclate prin rectificare.

- Bioplastice și polimeri reciclați: Cererea tot mai mare de a utiliza mai puțin plastic virgin.

- Eficiență: Pentru topirea și modelarea plasticului se utilizează jumătate din cantitatea de energie utilizată pentru topirea metalului.

Controlul inteligent al proceselor și proiectarea matrițelor de înaltă calitate în ambele procese pot permite reducerea cantității de materiale utilizate, a consumului de energie și a duratei medii a ciclului pentru a facilita o mai bună sustenabilitate.

Tendințe și inovații viitoare

Odată cu dezvoltarea sectorului de producție, turnarea sub presiune și turnarea prin injecție a plasticului au contribuit la integrarea digitală, inovațiile în materie de materiale și durabilitatea.

Inovație în turnarea sub presiune:

- Turnare sub vid de înaltă presiune (HPVDC - High-Pressure Vacuum Die Casting): Ajută la diminuarea porozității și la îmbunătățirea excelenței pieselor.

- Automatizare și monitorizare IoT: Îmbunătățește coerența și trasabilitatea.

- Aliaje noi: Mașini și avioane ușoare, cu rezistență ridicată.

- Producție hibridă: Turnarea este combinată cu fabricarea CNC sau aditivă.

Inovația în turnarea prin injecție a plasticului:

- Canale de răcire conforme (imprimate 3D): îmbunătățirea răcirii, îmbunătățirea timpului de ciclu.

- Micro turnare prin injecție: Creează piese care sunt extrem de mici cu o precizie ultra în domeniul electronicii și în domeniul medical.

- Polimeri ranforsați: Încorporarea fibrei de carbon sau a fibrei de sticlă în partea din plastic pentru a o face utilizabilă din punct de vedere structural.

- Smart Moulds: Controlul calității prin senzori și inteligență artificială în timp real.

Ambele industrii se apropie în ceea ce privește producția digitală și bazată pe date, conștientă de mediul înconjurător, unde optimizarea sculelor, materialelor și proceselor va fi un factor major de competitivitate.

Tabel recapitulativ: Comparați turnarea sub presiune cu turnarea prin injecție a plasticului

Iată tabelul 4: Tabel recapitulativ Comparați turnarea sub presiune cu turnarea prin injecție a plasticului.

| Caracteristică | Die Casting Mold | Injecție de plastic Mold |

| Material primar | Metale (aluminiu, zinc, magneziu) | Materiale plastice (ABS, PP, Nylon, PC, etc.) |

| Material matriță | Oțel pentru scule călit (de ex., H13) | Oțel pentru scule, aluminiu, beriliu-cupru |

| Temperatura de funcționare | 500-700°C | 150-300°C |

| Durata ciclului | 30-60 secunde | 5-30 secunde |

| Puterea părții | Înaltă | Moderat (variază în funcție de polimer) |

| Costul uneltelor | Înaltă | De la mediu la ridicat |

| Potrivirea volumului | De la mediu la ridicat | De la scăzut la ridicat |

| Finisaj de suprafață | Bun, poate necesita prelucrare | Excelent (texturi personalizate posibile) |

| Aplicații tipice | Industria auto, aerospațială, electronică | Bunuri de consum, Ambalaje, Dispozitive medicale |

| Sustenabilitate | Metalele sunt reciclabile, consumatoare de energie | Materiale plastice reciclabile, alternative mai ecologice |

Pe care ar trebui să îl luați?

În funcție de diferite aspecte importante, ar trebui să se decidă dacă să se utilizeze turnarea sub presiune sau turnarea prin injecție a plasticului:

- Materiale necesare: Turnarea sub presiune pentru a obține rezistență și rezistență la căldură și turnarea prin injecție pentru a oferi greutate redusă și flexibilitate.

- Cantitatea de producție: Ambele sunt excelente atunci când vine vorba de producții mari, însă turnarea prin injecție poate costa mai mult doar atunci când vine vorba de producții medii, atunci când se utilizează scule din aluminiu.

- Complexitatea proiectării: Turnarea prin injecție permite o mai mare libertate în proiectarea complicată, în timp ce turnarea sub presiune prezintă rezultate excelente ale proprietăților mecanice.

- Buget și calendar: Matrițele din plastic pot oferi un timp de execuție mai scurt și un cost mai mic al prototipului și al execuției scurte.

Pe scurt:

Turnarea sub presiune va fi cea mai bună alegere atunci când aveți nevoie de piese de metal bune și dure, care au toleranțe strânse.

Alegeți materialele plastice turnate prin injecție dacă doriți componente din plastic ușoare, complexe și în cantități mari, la un cost redus per componentă.

GC Precision Mould: partenerul dvs. de încredere în fabricarea matrițelor

Atunci când aveți nevoie de surse de încredere de matrițe de înaltă calitate care să se potrivească producției dumneavoastră, suntem cei mai bine plasați la GC Precision Mould. Fiind în industrie de mai mulți ani, suntem specializați în fabricarea matrițelor de precizie pentru turnare sub presiune și a matrițelor de injecție din plastic pentru un număr mare de aplicații. Personalul nostru se străduiește să fie cel mai bun și face acest lucru prin utilizarea tehnologiei de înaltă calitate, precum și a verificărilor de control al calității pentru a se asigura că sunt produse modele adecvate, robuste și eficiente. Fie că este vorba de unelte de volum mare sau de proiectare de matrițe personalizate, GC Precision Mould poate garanta servicii excelente, prețuri rezonabile și livrare la timp.

Concluzie

De asemenea, este important să se înțeleagă distincțiile principale dintre procesele de turnare sub presiune și turnarea prin injecție a plasticului, astfel încât să puteți alege cel mai potrivit proces de fabricație pentru realizarea produsului dumneavoastră. Ambele necesită matrițe de înaltă presiune pentru a realiza piese complexe, de volum mare, dar diferă foarte mult în ceea ce privește materialul, proiectarea matriței, condițiile de funcționare și piesa finală.

Turnarea sub presiune este adecvată numai pentru piese metalice puternice și rezistente la căldură, care sunt răspândite în industria auto, aerospațială și în industria grea. Aceasta are o stabilitate dimensională și o calitate a suprafeței foarte bune, dar costurile și consumul de energie pentru scule sunt, de asemenea, mai ridicate. Pe de altă parte, turnarea prin injecție a plasticului poate produce piese din plastic ușoare și complexe, care sunt non-toxice, extrem de versatile, rentabile și rapide în toate industriile de vârf, cum ar fi cea medicală, a bunurilor de consum, electronică și altele.

Pentru a lua o decizie în privința celor două, trebuie avute în vedere aspecte precum proprietățile necesare ale materialului, cantitatea de producție, complexitatea proiectelor, limitarea costurilor și efectul asupra mediului. În anumite situații, o combinație a celor două metode poate produce cele mai bune rezultate în cadrul ansamblurilor hibride.

Cele mai frecvente întrebări (FAQ)

1. Sunt matrițele de injecție din plastic adecvate pentru turnarea metalelor?

Nu. Temperaturile ridicate ale metalului topit vor încălzi matrițele de injecție din plastic, provocând topirea acestora.

2. Pentru producția de volum mare, care este cea mai rentabilă?

În general, turnarea prin injecție a plasticului are o piesă pe unitate mai ieftină la cicluri scăzute, iar costul pe piesă în comparație cu turnarea prin injecție a plasticului este mai mic.

3. Care sunt materialele comune de turnare sub presiune?

Astfel de metale comune sunt aliajele de aluminiu, zinc și magneziu.

4. Sunt piesele turnate sub presiune mai bune și mai rezistente decât piesele injectate?

Da. Componentele metalice turnate sub presiune sunt mai puternice, mai dure și au o rezistență mai bună la căldură decât piesele din plastic.

5. Sunt ambele metode capabile să genereze geometrii complexe?

Da, cu toate acestea, turnarea prin injecție a plasticului are mai multă flexibilitate în ceea ce privește proiectarea, datorită comportamentului său de curgere a plasticului topit.