În industria prelucrătoare, turnarea sub presiune reprezintă 50% din toate aplicațiile de turnare a metalelor, subliniind importanța sa în turnarea sub presiune la rece și la cald. Acestea sunt cele două tehnici principale utilizate, fiecare având proprietăți distinctive.

Turnare sub presiune în cameră rece, cu capacitatea sa unică de a îmbunătăți controlul asupra proprietăților metalului, este deosebit de potrivită pentru materiale precum aluminiul. În schimb, turnarea sub presiune în cameră fierbinte este o metodă adoptată pe scară largă, recunoscută pentru rapiditatea și eficiența sa, ceea ce o face deosebit de potrivită pentru producția de volum mare.

Acest articol demonstrează o înțelegere a ambelor procese, care este esențială pentru selectarea metodei potrivite pentru aplicații specifice și optimizarea eficienței producției.

Înțelegerea turnării sub presiune

Turnarea sub presiune este metoda de producție a componentelor metalice în care materialul topit este turnat sau forțat în cavitatea matriței sub presiune extremă. Aceasta poate crea metale cu forme complexe, cu precizie și finisaje netede. Datorită eficienței și capacității sale de a crea forme complexe, turnarea sub presiune este utilizată pe scară largă în diverse industrii.

Procesul de turnare sub presiune

Fabricarea prin turnare sub presiune începe prin injectarea aliajelor metalice topite într-o matriță sau matriță. Proiectarea și fabricarea matriței sunt componente cheie ale procesului de turnare sub presiune. Cavitatea matriței este produsă de două matrițe din oțel călit/temperat sau din fontă, prelucrate pentru a corespunde formei nete a piesei.

Turnarea sub presiune implică injectarea metalului topit în cavitatea matriței la presiuni și viteze mari, în timp ce matrițele de turnare sub presiune joasă și matrițele de turnare sub gravitație sunt umplute într-un ritm mult mai lent.

Avantajele turnării sub presiune

Precizie ridicată

Acest proces poate produce elemente cu o precizie dimensională excelentă și finisaje netede, care sunt esențiale pentru calitate și consecvență.

Timp scurt de producție

Datorită duratei rapide a ciclurilor, aceasta îmbunătățește productivitatea generală, fiind ideală pentru producția în masă a pieselor.

Durată de viață extinsă a sculei

Modelele durabile și locațiile cuptoarelor sunt elemente critice ale turnării sub presiune, unde materialul este topit, asigurând că metalul rămâne la temperatura optimă de topire pentru injectare. Acest lucru contribuie la reducerea costurilor pe termen lung și la creșterea eficienței fabricației.

Versatilitatea materialelor

Mai multe materiale cu propriile caracteristici unice pot fi turnate prin acest proces, cum ar fi aluminiu turnat sub presiune. Este ușor și caracteristicile sale rezistente la coroziune îl fac potrivit pentru diverse aplicații. De exemplu, în aplicațiile auto, atât rezistența, cât și precizia sunt esențiale.

Calitatea suprafeței

Fabricarea prin turnare sub presiune oferă un finisaj de suprafață neted care necesită adesea o post-procesare minimă, reducând costurile suplimentare.

Stabilitatea dimensională

Acest proces asigură menținerea dimensiunilor pieselor de-a lungul timpului pentru o potrivire și o asamblare perfectă.

Dezavantajele turnării sub presiune

Costuri inițiale ridicate de instalare

Costul echipamentelor de turnare sub presiune și al matrițelor este substanțial, ceea ce îl face mai puțin economic pentru întreprinderile mici sau pentru proiectele personalizate.

Preocupări legate de siguranță

Metalele topite trebuie manipulate cu măsuri stricte de siguranță, inclusiv echipament de protecție și formare adecvată, pentru a preveni rănile accidentale.

Defecte potențiale

Aceasta cauzează adesea probleme precum porozitatea și umpluturi incomplete care pot afecta integritatea structurală a pieselor finale. Prin urmare, sunt necesare măsuri suplimentare de control al calității, cum ar fi inspecțiile și prelucrarea.

Înțelegerea turnării sub presiune cu cameră rece

În procesul de turnare sub presiune cu cameră rece, problema coroziunii este rezolvată prin separarea vasului de topire de componentele injectorului. Metalul este transferat în manșonul de injecție cu ajutorul unei căldări, manual sau automat.

Pistonul de injecție împinge metalul în matriță într-o singură operațiune. Acest lucru minimizează timpul de contact dintre metalul fierbinte și componentele injectorului, prelungind în cele din urmă durata de viață a acestora.

Procesul camerei reci permite turnarea aliajelor cu punct de topire mai scăzut.

Cu toate acestea, pentru metale precum zincul și magneziul, procedeul cu cameră fierbinte este în general mai viabil din punct de vedere economic, în ciuda avantajelor procedeului cu cameră rece.

Caracteristici cheie

Metalul topit este injectat într-o cameră și turnat în matriță sub presiune ridicată într-o turnare în cameră rece. Acest proces de fabricație oferă un control mai bun asupra temperaturilor de topire și este perfect pentru turnarea materialelor incompatibile cu turnarea sub presiune în cameră caldă.

Separarea cuptorului de sistemul de injecție previne coroziunea și permite rezistența la rugină pentru a prelungi durata de viață a mașinilor-unelte.

Avantajele turnării sub presiune cu cameră rece

Flexibilitatea materialului

Turnarea sub presiune cu cameră rece necesită o temperatură mai scăzută pentru topirea materialului în comparație cu turnarea cu cameră caldă, ceea ce o face ideală pentru materiale precum aluminiul și cuprul cu puncte de topire scăzute.

Durabilitate

Acesta poate produce în mod eficient volume mari cu caracteristici de durabilitate și proprietăți mecanice excelente.

Precizie

Turnarea sub presiune la rece are capacitatea de a crea piese complicate cu toleranțe strânse. Această abordare este utilizată pe scară largă în industria auto, în medicină și în alte industrii în care este necesară o precizie ridicată.

Reducerea coroziunii

Separarea cuptorului de topire ajută sistemul de injecție să reducă riscul de coroziune, ceea ce duce la o durată de viață mai mare a echipamentului.

Versatilitate

Acesta îndeplinește cerințele de performanță ale diferitelor aplicații și permite utilizarea mai multor aliaje metalice.

Dezavantaje ale turnării sub presiune cu cameră rece

Timpi de ciclu mai mici

Procesul de transfer al metalului topit din cuptor în cameră crește costurile de producție și reduce eficiența generală.

Costuri de exploatare mai mari

Cerințele separate privind topirea și sistemul de injecție conduc la costuri inițiale și de operare mai mari.

Limitat la aliaje specifice

Deși versatilă, această metodă de turnare nu este potrivită pentru materialele cu temperaturi de topire foarte scăzute, care pot fi ușor corodate.

Potențial de pierdere a căldurii

Aceasta necesită un control precis al temperaturii pentru a asigura o calitate constantă a turnării și pentru a evita pierderea de căldură în timpul transferului metalul topit din cuptor în cameră.

Înțelegerea turnării sub presiune cu cameră fierbinte

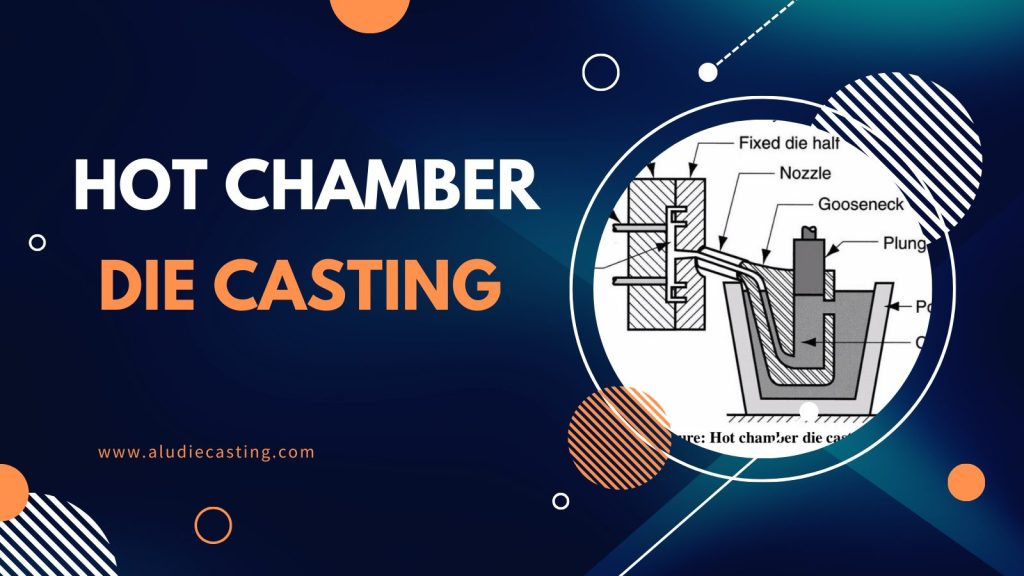

Mecanismul de injecție al mașinii cu cameră fierbinte este scufundat în metal topit. Metalul topit umple cilindrul atunci când pistonul se ridică, iar orificiul se deschide. Metalul topit este apoi forțat în cavitatea matriței și menținut sub presiune până când se solidifică.

Numai o jumătate din matriță conține piesa turnată pe partea ejectorului. Pinii de ejecție scot componenta din matriță în timp ce pistonul descoperă orificiul de umplere pentru umplerea gâtului de gâscă.

Caracteristici cheie

Cuptorul este conectat la mașina de turnare, care permite materialului topit să fie injectat direct în matriță.

Această prelucrare funcționează eficient cu metale cu puncte de topire scăzute, produce rapid volume mari și menține integritatea echipamentului. Datorită compatibilității sale cu procesul, acesta este utilizat în mod obișnuit pentru zinc turnare sub presiune.

Avantajele turnării sub presiune cu cameră fierbinte

Timpuri de ciclu mai rapide

Prin integrarea cuptorului și a sistemului de injecție, metalul topit este transferat eficient într-un ritm rapid. Acest proces raționalizat crește viteza de producție și îmbunătățește eficiența generală.

Durată de viață mai lungă a matriței

Aceasta ajută la reducerea costurilor de întreținere, a uzurii matrițelor și a duratei de viață a acestora datorită temperaturilor mai scăzute ale metalului topit.

O gamă mai largă de metale aplicabile

Acest proces oferă flexibilitate pentru diferite aplicații și industrii prin acomodarea unei varietăți de metale, inclusiv aliaje de magneziu și zinc.

Finisaj de suprafață îmbunătățit

Creează piese cu un finisaj de suprafață îmbunătățit, care adesea nu necesită procese de finisare suplimentare.

Control simplificat al proceselor

Conexiunea strânsă dintre cuptor și sistemul de injecție ajută la menținerea unei temperaturi constante, ceea ce duce la o producție mai uniformă a pieselor.

Dezavantajele turnării sub presiune cu cameră fierbinte

Limitat la metalele cu punct de topire scăzut

The turnare sub presiune cu cameră fierbinte este limitat la puncte de topire mai joase pentru metale, restricționând utilizarea sa pentru materiale precum aluminiul și cuprul care necesită temperaturi ridicate.

Densitatea pieselor potențial mai mică

Componentele produse prin turnare în cameră fierbinte pot avea o densitate potențial mai mică în comparație cu cele produse prin turnare sub presiune în cameră rece. Densitatea mai mică a pieselor ar putea afecta proprietățile mecanice și rezistența produselor finale.

Alegerea procesului potrivit: Camera rece vs. Camera caldă de turnare sub presiune

Pentru a selecta procedura corectă de turnare sub presiune, este esențial să se ia în considerare mai mulți factori care depind de proprietățile metalelor, nevoile de producție și costuri. Atât piesele turnate în cameră rece, cât și cele turnate în cameră caldă variază în ceea ce privește avantajele și aplicațiile distinctive.

Considerații cheie

Alegerea metodelor de turnare adecvate necesită o înțelegere aprofundată a următorilor factori cheie:

- Puncte de topire ale materialului

- Densitatea dorită a piesei

- Volumul producției

- Luarea în considerare a costurilor

Puncte de topire ale materialului

Temperatura de topire a materialului dorit joacă un rol important în selectarea tehnicilor de turnare adecvate. Deoarece este necesar un cuptor de topire separat pentru turnarea sub presiune cu cameră rece, materialele cu puncte de topire ridicate, cum ar fi aluminiul, alama și cuprul, sunt ideale.

Cu toate acestea, deoarece aceste materiale pot fi topite direct în mașina de turnare, turnarea sub presiune cu cameră fierbinte este perfectă pentru materialele cu puncte de topire mai scăzute, cum ar fi aliajele de zinc și magneziu.

Densitatea dorită a piesei

Turnarea sub presiune cu cameră rece este de obicei preferată pentru producerea de piese care necesită densitate și rezistență ridicate, cu proprietăți mecanice specifice. Acest proces poate obține o densitate mai mare a pieselor decât turnarea în cameră.

Volumul producției

Volumele de producție anticipate depind de ambele tehnici de turnare sub presiune. Turnarea sub presiune în cameră rece oferă o repetabilitate și o precizie excelente, ceea ce o face preferabilă pentru producția de volume mari de piese complexe. În schimb, turnarea sub presiune în cameră caldă este potrivită pentru volume mai mici.

Luarea în considerare a costurilor

Metoda de turnare sub presiune în cameră fierbinte poate fi o opțiune rentabilă pentru serii mai mici sau piese mai puțin complexe, datorită configurațiilor sale mai rapide și mai simple. Turnarea sub presiune la rece implică costuri inițiale ridicate din cauza tipurilor mai complexe de echipamente și a ciclurilor mai lungi. Cu toate acestea, aceasta poate fi mai economică pentru producția la scară largă.

Când să alegeți turnarea sub presiune cu cameră rece

- Lucrul cu metale cu punct de topire ridicat

- Aplicații care necesită piese de înaltă densitate

- Producția de piese complexe în volume mari

Lucrul cu metale cu punct de topire ridicat

Turnarea sub presiune cu cameră rece este necesară pentru a produce materiale de turnare cu puncte de topire ridicate, cum ar fi aluminiu, alamă sau cupru. Alegerea procesului cu cameră caldă poate cauza proprietăți mecanice neuniforme și deteriorarea echipamentelor sale costisitoare.

Aplicații care necesită piese de înaltă densitate

Aplicațiile care necesită densitate ridicată și proprietăți mecanice robuste abordează turnarea sub presiune în cameră rece ca fiind alegerea perfectă.

Producția de piese complexe în volume mari

Carcasa cu cameră rece excelează la producerea de piese complicate în cantități mari. Oferă precizia și consecvența esențiale pentru proiectele complexe.

Când să alegeți turnarea sub presiune cu cameră fierbinte

- Utilizarea metalelor cu punct de topire scăzut

- Prioritizarea ciclurilor de producție mai rapide

- Opțiune rentabilă pentru serii de producție mai mici

Utilizarea metalelor cu punct de topire scăzut

Turnarea în cameră fierbinte este ideală pentru producerea de piese din materiale cu proprietăți cu punct de topire mai scăzut. De exemplu, substanțe precum magneziul și zincul au puncte de topire mai scăzute și nu prezintă un risc pentru utilaje.

Prioritizarea ciclurilor de producție mai rapide

Pentru proiectul în care viteza este prioritară, turnarea în cameră fierbinte a oferit timpi de ciclu rapizi.

Opțiune rentabilă pentru serii de producție mai mici

Turnarea în cameră caldă este potrivită pentru producții mai mici, datorită caracteristicilor sale de rentabilitate și a timpilor de configurare mai rapizi.

Concluzie:

Selectarea opțiunilor de turnare adecvate între camere calde și camere reci este esențială pentru optimizarea producției. Turnarea sub presiune cu cameră caldă permite producția de piese din materiale cu puncte de topire scăzute într-un mod rentabil.

Turnarea sub presiune la rece excelează în cazul materialelor cu punct de topire ridicat, cum ar fi aliajele de aluminiu și cupru, dovedind o densitate și caracteristici mecanice excelente. Pentru a alege cel mai bun proces de fabricație, luarea în considerare a tipului de metal, a volumului de producție și a costului este esențială în producerea pieselor dorite.

Pe măsură ce tehnologia avansează, ambele tehnici de fabricație vor continua să evolueze, oferind capacități îmbunătățite și noi oportunități de precizie și eficiență în sectoarele de producție.

0 Comentarii