În acest articol, trecem în revistă considerentele cheie ale optimizării designului de turnare sub presiune. Aflați cât de atent le puteți urma, adăugând unghiurile de tragere corecte, grosimile pereților și plasând canalele de răcire.

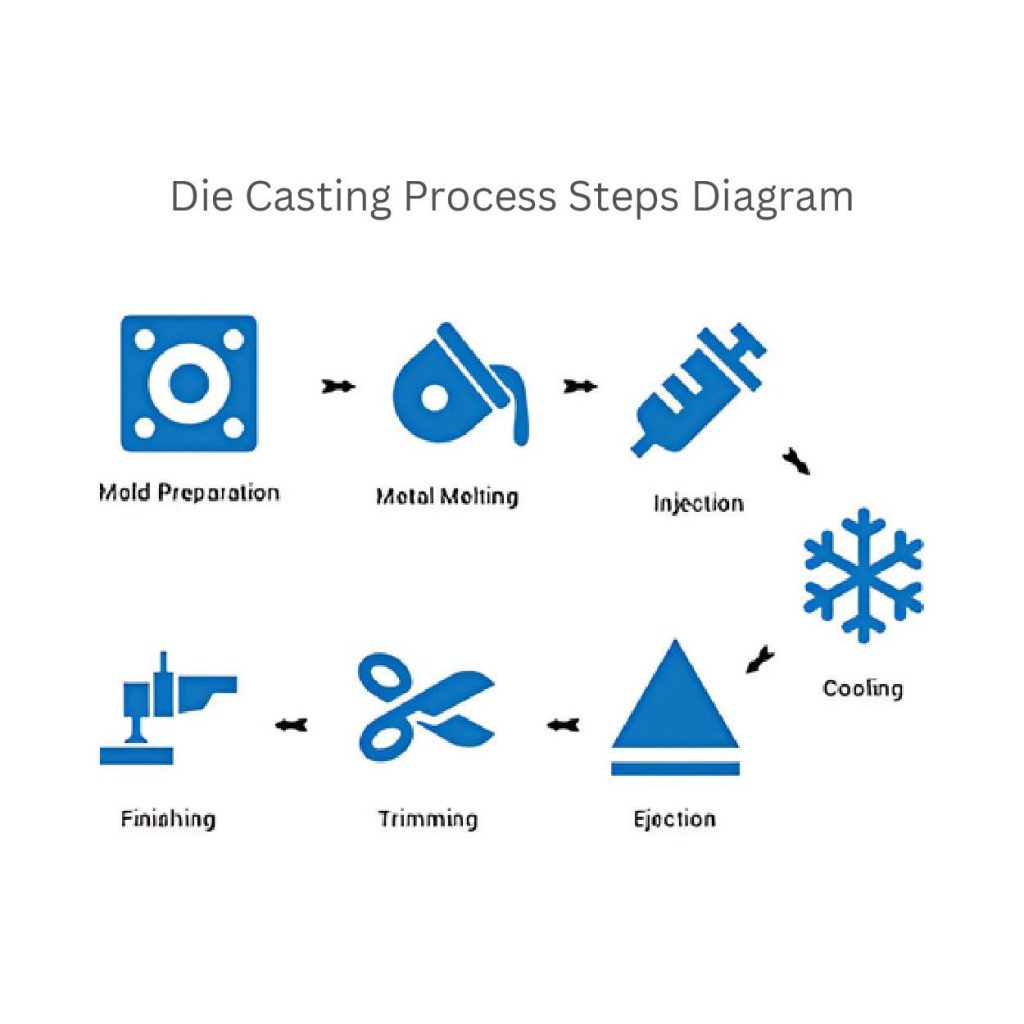

Procesul de turnare sub presiune în 4 pași

1. Topirea și alierea

Primul pas în turnarea sub presiune este topirea metalelor. Producătorii topesc aluminiul la 660°C sau zincul la 420°C.

Acestea mențin metalul la o temperatură (între 50 și 100 °C) care este puțin peste punctul de topire pentru a preveni supraîncălzirea.

În plus, ei adaugă alte elemente de aliere pentru a crește rezistența piesei. Cum ar fi magneziul (1-4%) sau cuprul (0,5-3%).

2. Injecție

Producătorii toarnă paleți de metal topit în matriță. Aceștia aplică o presiune ridicată, de obicei între 10.000 și 20.000 psi (livre pe inch pătrat).

Cu toate acestea, viteza de injecție poate fluctua între 1 și 10 metri pe secundă. Aceasta depinde, de asemenea, de nivelul de detaliu și de dimensiunea matriței.

Concentrarea pe acești parametri vă permite să umpleți matrița. Deoarece curgerea corespunzătoare elimină defecte precum bulele de aer.

3. Solidificarea și răcirea:

După umplerea matriței cu metal topit, producătorii le lasă să se răcească și să se solidifice. În special, aceștia stabilesc ratele de răcire în funcție de material și de designul matriței. Aceasta variază de obicei de la 50°C la 150°C pe secundă.

Cu toate acestea, aplicarea unei răciri mai rapide poate reduce dimensiunea granulelor și poate crește rezistența în parte. În același timp, răcirea excesivă poate reduce ductilitatea. Acesta este motivul pentru care controlul temperaturii este important și ar trebui să fie între 150°C și 250°C. Astfel, veți obține o răcire uniformă și veți preveni deformarea sau fisurile.

4. Ejecție

Odată ce piesa se solidifică, producătorii o ejectează din matriță. Aceștia utilizează pini de ejecție care împing cu forță piesa turnată, fără a provoca daune. Această forță variază de obicei între 500 și 5 000 kg în funcție de dimensiunea piesei.

În plus, producătorii controlează cu atenție această forță pentru a evita deformarea sau deteriorarea suprafeței. De asemenea, ei monitorizează temperatura matriței în timpul ejecției. Astfel încât piesa să nu depășească căldura menținută (peste ~100°C pentru majoritatea metalelor) și să evite lipirea sau îndoirea.

Reguli de optimizare a proiectării turnării sub presiune

Selectarea și proprietățile materialelor:

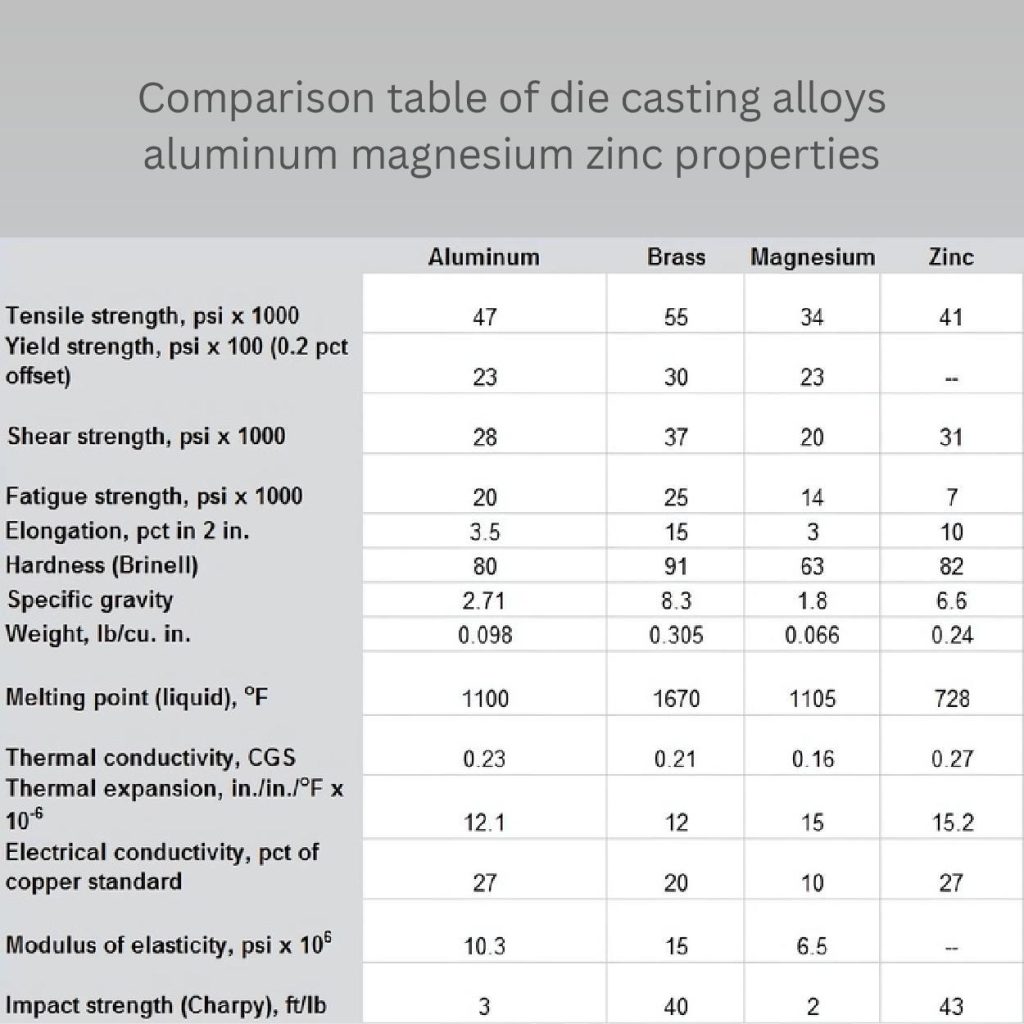

Puteți utiliza diferite aliaje pentru tehnicile de turnare sub presiune. Fiecare metal are proprietăți particulare, cum ar fi rezistența, punctul de topire și legătura structurală. Acest lucru face necesară potrivirea lor cu nevoile proiectului.

Aici, am menționat cele mai comune metale în turnarea sub presiune și comparațiile lor într-o masă.

Reguli de proiectare geometrică:

1. Variații ale grosimii peretelui:

Producătorii adaugă uniformă grosimea peretelui în modele pentru a preveni defectele. De exemplu, deformarea și răcirea neuniformă. Ei folosesc o grosime de 2-4 mm pentru majoritatea pieselor din aluminiu, în timp ce pentru zinc, 1-3 mm este optim.

Este important să se evite schimbările bruște în grosime. Utilizați o conicitate treptată sau un filet cu o rază de 1-3 mm pentru tranziții, pentru a reduce concentrațiile de tensiune.

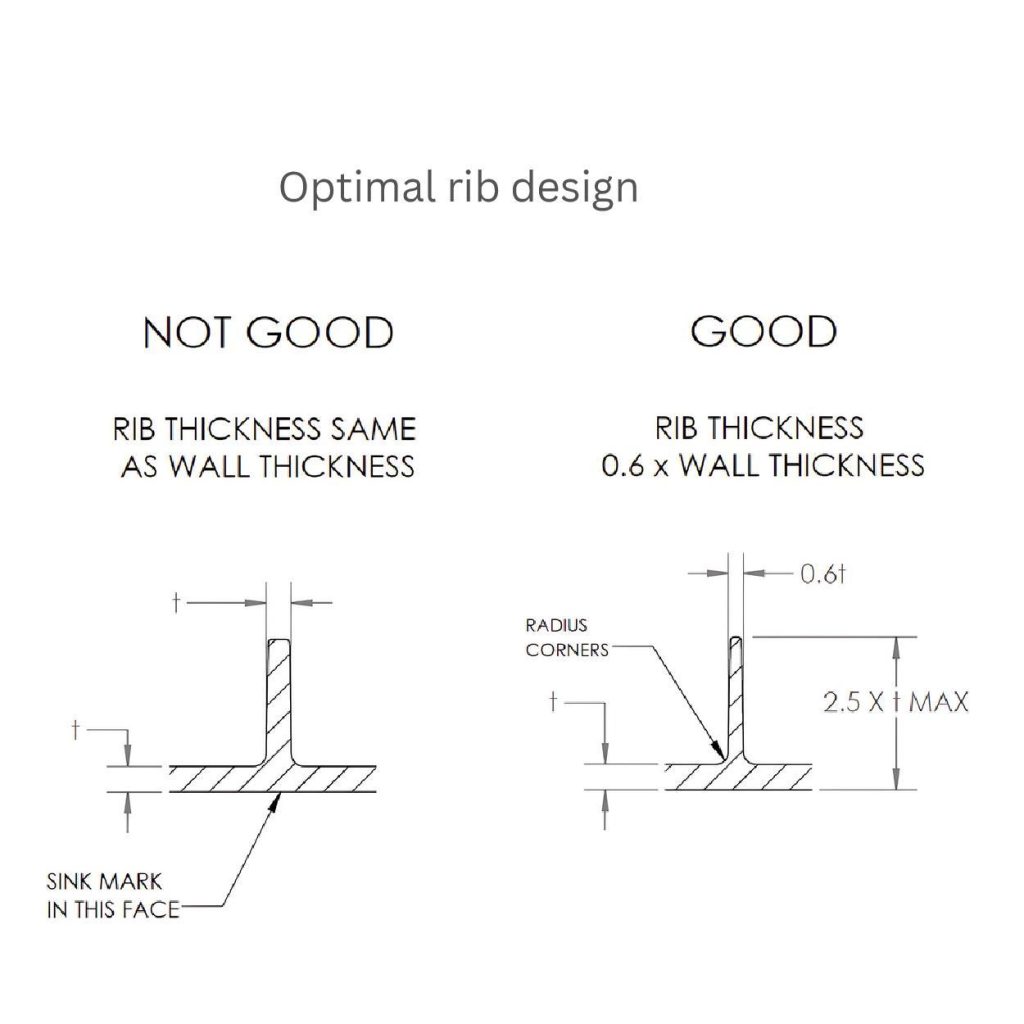

2. Cositorire și rigidizare

Puteți îmbunătăți disiparea căldurii și rezistența în parte prin intermediul nervurilor și puteți reduce nevoia de pereți mai groși. Mențineți grosimea acestora la aproximativ 0,6 ori grosimea peretelui adiacent. Acest pas va asigura o rezistență suficientă, evitând în același timp semnele de scufundare.

În plus, nu depășiți înălțimea nervurilor de 2,5 ori grosimea peretelui. Acest lucru vă va ajuta să mențineți o fundație solidă și să evitați deformarea. În plus, adăugați un spațiu adecvat (de cel puțin 2-3 ori grosimea nervurii) pentru nervură. Acest spațiu permite metalului să curgă ușor și face ca răcirea să fie eficientă.

3. Rosturi și unghiuri de trasare

Deoarece decupajele pot complica procesul de ejecție, minimizați-le ori de câte ori este posibil. Dacă acest lucru nu poate fi evitat, atunci puteți utiliza glisiere sau ridicătoare.

În mod similar, unghiurile de trasare corecte ușurează operațiunile de ejecție și protejează piesele de deteriorare. Puteți adăuga unghiuri de trasare de 1-3° pentru suprafețele interne și de 2-5° pentru suprafețele externe.

Analiza tensiunilor din piesele turnate sub presiune

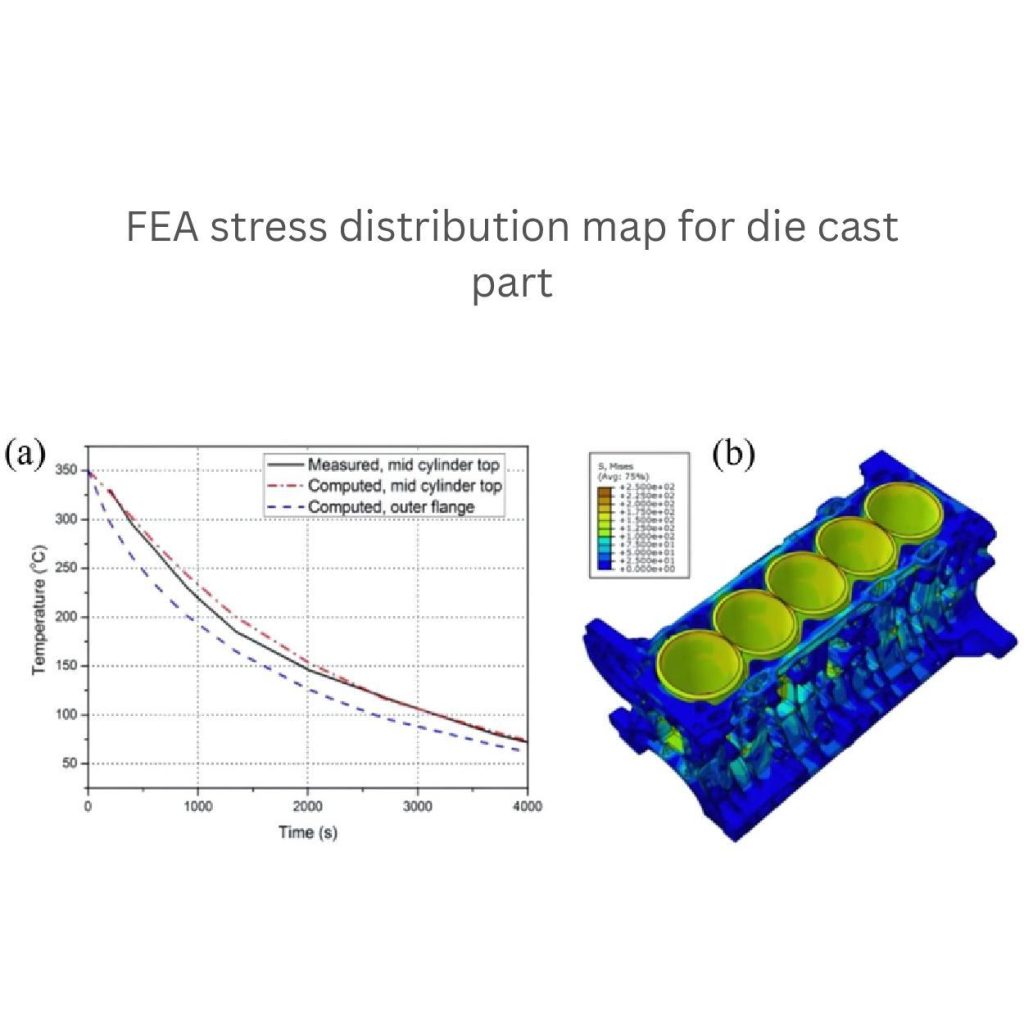

1. Analiza elementelor finite (FEA)

Producătorii utilizează diverse instrumente pentru a prezice tensiunea, deformarea și zonele defecte ale pieselor, prin care analiza elementelor finite (FEA) funcționează bine. Aceste instrumente sunt puternice și ajută la localizarea erorilor în timp real, înainte de producție.

Împărțiți mai întâi piesele în secțiuni mici, apoi începeți să analizați în profunzime. Aflați cum forțele, presiunea și temperatura pot afecta piesa. Este mai bine să păstrați o dimensiune suficientă a ochiurilor în FEA, cu o dimensiune a elementelor de 1 până la 5 mm. Acest lucru se bazează și pe complexitatea piesei.

Instrumentele FEA ajută la obținerea unor proiecte precise care pot face față presiunii de injecție și stresului termic în timpul răcirii.

2. Analiza oboselii și a fracturilor

Producătorii trec piesele turnate prin mai multe teste de oboseală și fractură. Astfel, se asigură că piesele rezistă mult timp și pot suporta sarcini repetate sau solicitări externe.

În plus, această piesă trebuie să conțină un design care poate combate sarcinile ciclice. În funcție de aplicație, aceasta trebuie să reziste la cel puțin 1 milion de cicluri fără defecțiuni.

Dintre mai multe aliaje, aluminiul (90-100 MPa) sau zincul (55-70 MPa) cu rezistență mai mare la oboseală sunt cele mai frecvent utilizate. Dacă controlați concentratorii de tensiune în proiectare, acest lucru va permite în continuare o rezistență mai bună la oboseală. De asemenea, puteți include filete (rază de 1-3 mm) la marginile ascuțite.

Management termic și sisteme de răcire

1. Proiectarea canalelor de răcire

Plasarea canalelor de răcire în apropierea suprafeței matriței, de obicei la 10-15 mm. Procedând astfel, puteți reduce timpul de răcire și maximiza transferul de căldură. Aceste optimizări asigură disiparea uniformă a căldurii și evită riscul de deformare sau contracție în timpul turnării.

În plus, puteți seta diametrul canalelor de răcire în jurul valorii de 8-12 mm. Această măsură creează consistență în fluxul de răcire fără a provoca căderi de presiune. De asemenea, încercați să mențineți debitul de lichid de răcire (ulei sau apă) la 4-8 litri pe minut. Astfel, puteți obține o răcire eficientă și puteți evita punctele fierbinți.

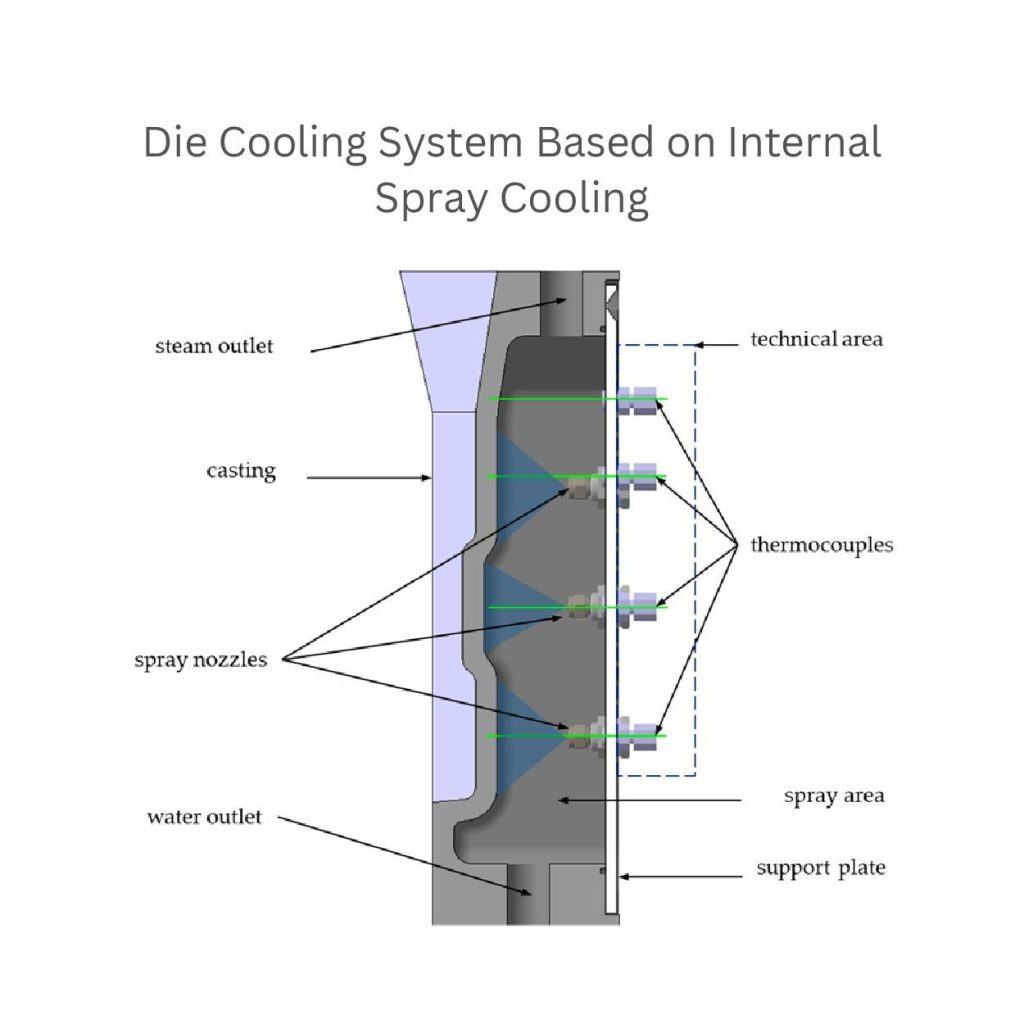

2. Controlul temperaturii

Adăugați controale precise ale temperaturii în proiecte. Deoarece temperaturile corecte ajută, de asemenea, la producerea unei răciri constante și la reducerea stresului termic în piese. De asemenea, includeți senzori în matriță. De exemplu, termocuplurile.

Acești senzori îi ajută pe producători să monitorizeze temperatura. Aceasta ar trebui să fie între 150°C și 250°C pentru aluminiu și între 100°C și 200°C pentru aliajele de zinc.

Temperatura uniformă a matriței asigură o răcire uniformă și evită fisurile sau deformarea. În plus, încorporarea sistemelor automate de răcire reglează fluxul. Acestea vă permit să produceți piese turnate de înaltă calitate.

Importanța instrumentelor de simulare și analiză

1. Dinamica fluidelor computațională (CFD)

Proiectanții utilizează dinamica fluidelor computaționale (CFD) pentru a verifica cât de bine funcționează proiectul. Acest instrument îi ajută să analizeze fluxurile de metal în interiorul cavității matriței. De asemenea, pot găsi zone cu defecte, cum ar fi prinderea aerului, umplerea neuniformă sau turbulențele.

Mai mult, ei analizează viteza de curgere, care ar trebui să fie între 30 și 50 m/s. Asta îmbunătățește umplerea matriței și reduce defectele.

Ei studiază, de asemenea, modelele de răcire pentru a se concentra asupra regiunilor de transfer de căldură. Această rată trebuie să fie de aproximativ 50 °C/s pentru a evita umplerea incompletă sau contracția.

CFD contribuie în continuare la rafinarea sistemelor de porți și a designului canalelor. Acestea asigură un flux optim al metalului și minimizează riscul apariției golurilor.

2. Proiectarea experimentelor (DOE)

Proiectarea experimentelor (DOE) sunt instrumente care pot verifica sistematic performanța și parametrii proiectului. Acestea ajută la găsirea celor mai bune soluții cu prototipuri minime.

Parametrii cheie ai fiecărui proiect sunt diferiți. De exemplu, ratele de răcire, forța de injecție sau temperaturile matriței. Studiul realizat prin intermediul DOe arată modul în care aceștia afectează calitatea pieselor.

În plus, utilizând DOE, producătorii pot ajusta grosimea pereților, dimensiunile nervurilor și unghiurile de tragere. Acest instrument ajută la minimizarea nevoii de abordări costisitoare de tip "încercare și eroare".

Sfaturi de proiectare pentru turnarea sub presiune

Proiectarea liniei și a suprafeței de separare

Liniile de separare corespunzătoare previn deteriorarea în timpul îndepărtării piesei. Se recomandă plasarea liniei de separare la 5-10 mm distanță de caracteristicile fragile sau critice, cum ar fi nervurile sau cavitățile adânci.

De asemenea, puteți utiliza linia de parting poziție în plat stres scăzut apar. De exemplu, mijlocul sau partea de jos a piesei. Acest lucru va ușura îndepărtarea piesei folosind o forță minimă (500-5.000 kg).

O adăugare minimă a unei linii de separare poate face designul dvs. mai puțin complex și poate îmbunătăți eficiența producției.

Proiectarea unghiului și a conicității

Orientări pentru diferite materiale:

Producători de turnare sub presiune stabilirea unghiurilor de schiță în proiectare în funcție de materialul turnat. Acestea sunt varietăți și depind de cerințele proiectului. De exemplu, pentru aluminiu, se adaugă 1 până la 3 grade, iar pentru zinc, este bun un interval puțin mai mic (0,5° până la 1°).

Impactul asupra forțelor de ejecție:

Mecanismele unghiului de tragere pot afecta capacitățile de proiectare. Adăugarea unui unghi drept sau moderat, cum ar fi 2°, reduce frecarea, forța de ejecție și riscul de deteriorare. Acestea facilitează îndepărtarea pieselor, prevenind defectele de suprafață sau deformarea.

Proiectarea filetului și a razei

1. Concentrarea tensiunilor

Evitați adăugarea de colțuri ascuțite în proiecte. Acestea pot crea concentrări de tensiuni. Acest lucru cauzează fisuri sau defecțiuni. În loc de aceasta, utilizați muchii rotunjite sau filete. Aceste colțuri permit o curgere mai bună a topiturii și distribuie uniform tensiunile. Ca urmare, obțineți piese durabile, reducând probabilitatea de rupere.

2. Rami recomandate

Producătorii adaugă o rază care este proporțională cu dimensiunea piesei. De obicei, ei adaugă o rază minimă (0,5 mm) în cazul pieselor mici pentru a realiza tranziții netede și o rezistență mecanică mai bună.

Pentru partea cea mai importantă, razele de 1-3 mm funcționează bine. Aceasta reduce eficient punctele de tensiune.

Panglică și Boss Design

Optimizarea dimensiunilor coastelor:

Optimizați dimensiunile rip în subțire, și trebuie să păstreze 50% grosimea grosimii peretelui. De asemenea, este necesară o spațiere adecvată; aceasta trebuie să fie de 2-3 ori mai mare decât grosimea nervurii. Acest proces netezește fluxul de metal și reduce timpul de răcire.

Prevenirea fisurării:

Producătorii se asigură că baza nervurii conține o tranziție lină cu o rază minimă de 0,5 mm. Acest lucru ajută la distribuirea mai uniformă a tensiunilor. Ei evită tranzițiile ascuțite pentru a reduce fisurile sub sarcină.

Design cu găuri și buzunare

1. Considerații privind ejecția

Puteți evita lipirea prin asigurarea unui spațiu suficient (de obicei 0,1-0,3 mm) pentru tragerea miezului și a pinilor de ejecție.

2. Prevenirea marcajelor de chiuvetă

Producătorii mențin adâncimea găurii uniformă și nu depășesc de 2-3 ori grosimea peretelui. De asemenea, reduc variațiile excesive de grosime pentru a minimiza defectele de suprafață. De asemenea, trebuie să existe o distanță de 5 mm între fiecare gaură pentru a preveni semnele de scufundare.

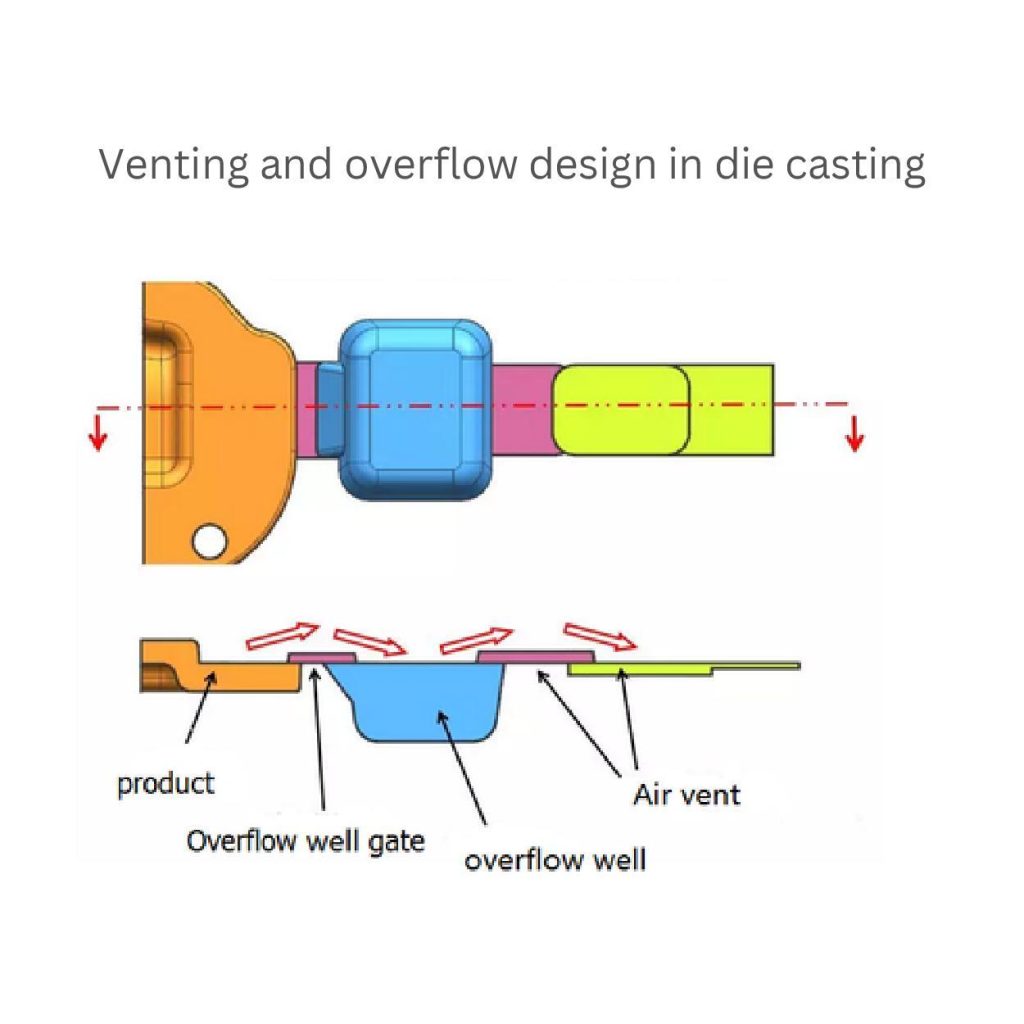

Proiectarea aerisirii și a revărsării

Scopul aerisirii:

Orificiile de aerisire ajută la evacuarea aerului prins (aproximativ 2-5% din volumul cavității) în timpul turnării. Ele previn apariția pungilor de aer și asigură umplerea uniformă.

Design de revărsare:

Canalele de deversare colectează excesul de metal (aproximativ 5-10% din umplutura totală) în timpul procesului de turnare. Acestea previn apariția golurilor, care sunt spațiile goale din interiorul piesei, din cauza umplerii neuniforme.

Exemple reale de optimizare a proiectării turnării sub presiune

Automobile

Producătorii optează pentru creșterea greutății blocului motor cu până la 15-20%. Această reducere a greutății crește eficiența consumului de combustibil cu aproximativ 10% și performanța prin disiparea mai bună a căldurii și reducerea sarcinii motorului.

Industria aerospațială

Tehnicile de optimizare pentru trenul de aterizare al aeronavelor pot îmbunătăți rezistența la oboseală cu aproximativ 50%. De asemenea, crește rezistența cu 30% și greutatea cu 25 % față de vechile modele.

Produse de larg consum

Producătorii pot realiza carcase de smartphone cu până la 0,5-1 mm mai subțiri și mai durabile. Acestea își mențin integritatea structurală și aspectul elegant, atrăgător.

Cuantificarea beneficiilor:

Procesele de optimizare reduc greutatea pieselor în întreaga producție (economii de costuri 15%). Oferă o performanță mai bună și descrie beneficiul real în timpul turnării.

Concluzie:

Optimizarea designului de turnare sub presiune este o tehnică benefică care vă permite să realizați un design ideal. Aceasta îmbunătățește eficacitatea piesei și vă permite să produceți piese precise, reducând costurile de fabricație.

Parametrii care sunt incluși în această optimizare pot fi canale de răcire, nervuri, filete, temperaturi controlate ale matriței și așa mai departe în ceea ce privește procesul de turnare. Cu toate acestea, fiecare aspect poate varia și poate fi determinat în funcție de nevoile proiectului.

0 Comentarii