Piesele turnate sub presiune produc adesea piese cu suprafețe rugoase. Pentru a îmbunătăți aceste suprafețe, producătorii utilizează mai multe opțiuni de finisare a suprafețelor de turnare. Ei folosesc prelucrarea pentru a îndepărta reziduurile, șlefuirea pentru o precizie mai bună, lustruirea pentru suprafețe netede și lucioase etc.

Electroplacarea adaugă un strat metalic strălucitor pentru a opri rugina și a le face să arate mai frumos. Acoperirea cu pulbere pulverizează pudră colorată care se coace tare pentru un finisaj rezistent. Anodizarea face piesele din aluminiu foarte rezistente și le împiedică să ruginească. Vopsirea adaugă culoare și protejează piesele. Șlefuirea face piesele netede și lucioase.

În acest articol, aflați mai multe opțiuni de finisare a suprafeței pentru a crește calitatea și aspectul pieselor turnate în profunzime.

Opțiuni de finisare a suprafeței

A. Metode mecanice de finisare

Producătorii utilizează metode mecanice de finisare. Aceste metode ajută la creșterea preciziei dimensionale și a calității pieselor turnate. Ele îndepărtează reziduurile metalice, netezesc suprafața și îmbunătățesc caracteristicile finale ale piesei.

1. Prelucrarea

Procesul de prelucrare include unelte de tăiere. Aceste unelte sunt utilizate pentru a modela o piesă prin îndepărtarea materialului. Metodele comune de prelucrare sunt:

- Întoarcerea: Producătorul utilizează unelte de tăiere pentru a tăia excesul de metal în timp ce rotește piesa turnată. Această metodă funcționează bine pentru piesele cilindrice. Ea ajută la obținerea unei precizii dimensionale de ±0,05 mm.

- Frezare: O freză rotativă îndepărtează materialul atunci când mențineți piesa într-o stare staționară. Prin frezare se pot realiza forme foarte dure și se poate obține o precizie de până la ±0,02 mm.

- Forare: Puteți utiliza o mașină de găurit pentru a face găuri în piese. În general, burghiurile pot crea găuri cu diametre de până la 0,5 mm. Toleranța acestor găuri variază de la ±0,05 mm la ±0,1 mm, în funcție de dimensiune.

- Plictisitor: Procesul de găurire este potrivit pentru extinderea găurilor existente. Acesta oferă o precizie de ±0,01 mm.

- Modelare și rabotare: Aceste tehnici sunt utilizate pentru a efectua acțiuni de tăiere dreaptă și pentru a realiza suprafețe netede. Ele oferă o precizie de aproximativ ±0,1 mm.

Materiale pentru scule:

Alegerea uneltelor depinde de metalul turnat și de standardele de finisare. Puteți alege Oțel de mare viteză (HSS) pentru metale moi. Acesta oferă o viteză de tăiere de până la 30-40 m/min. Sculele din carbură sunt opțiuni bune pentru materiale dure și rezistente. Aceste scule oferă viteze de 150-300 m/min.

Uzura sculelor și efectele acesteia:

Uneltele se uzează adesea din cauza utilizării repetate pentru o perioadă lungă de timp. Uneltele defecte cauzează suprafețe rugoase și inexactități dimensionale. De asemenea, acestea cresc riscul de defecte. Prin urmare, întreținerea corespunzătoare a sculelor este importantă pentru a evita aceste efecte.

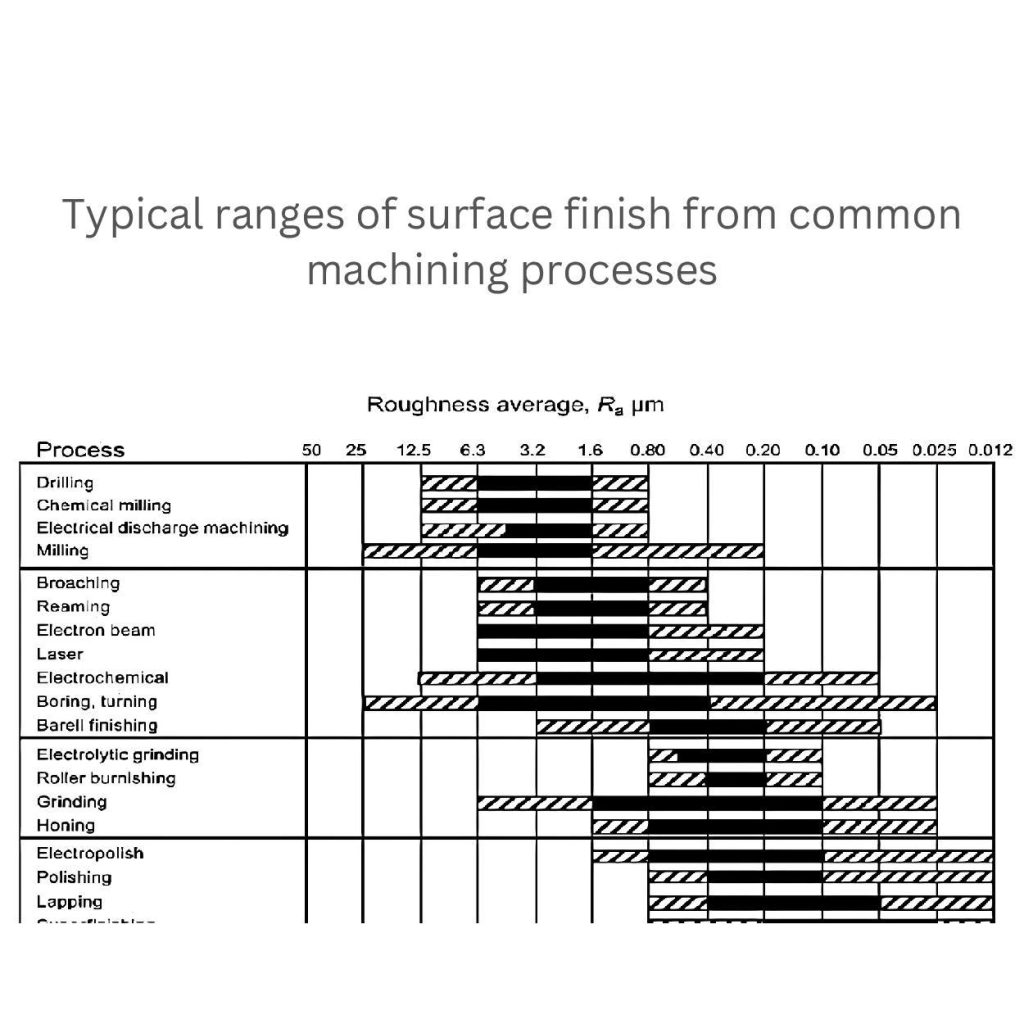

2. Rectificare

Rectificarea este o tehnică de finisare. Aceasta utilizează discuri abrazive care netezesc suprafața unei piese. Diferitele metode eficiente de rectificare includ:

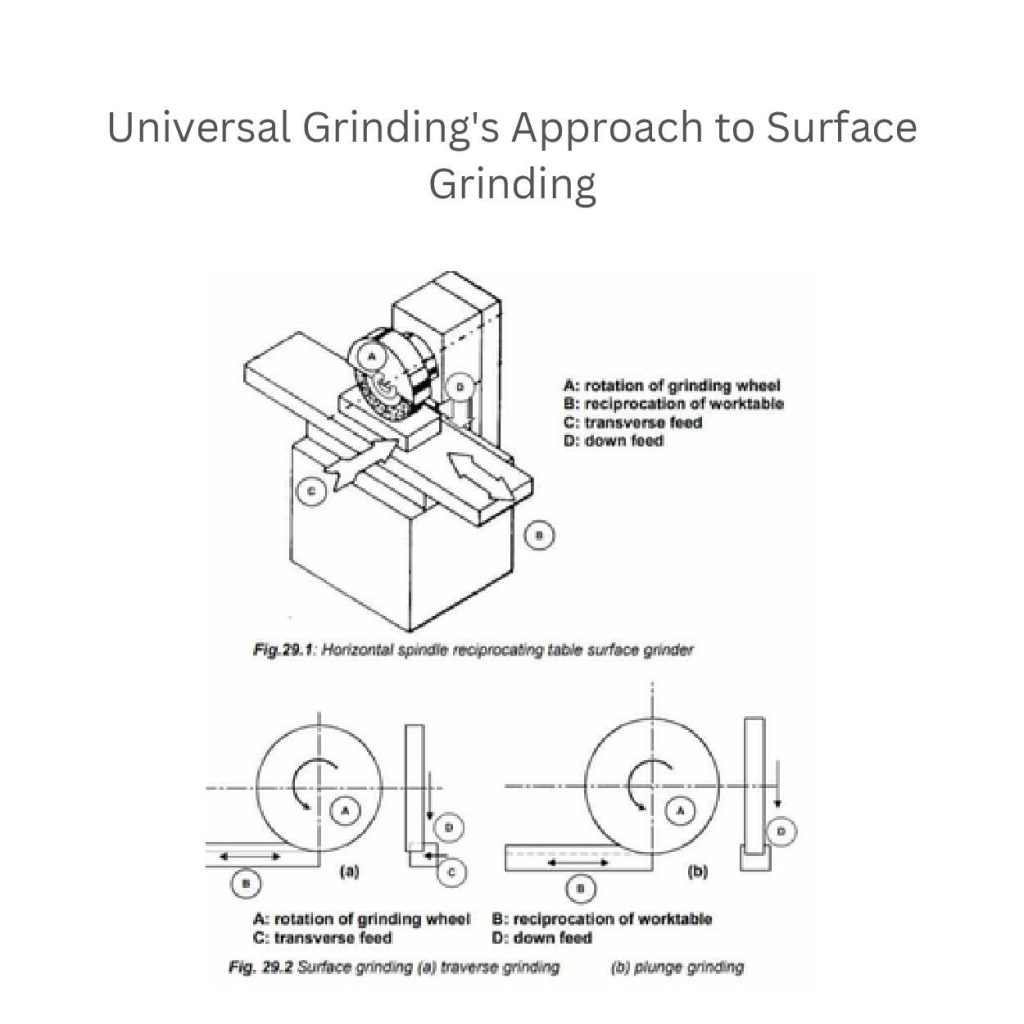

- Șlefuirea suprafețelor:

Oferă suprafețe plane și poate atinge toleranțe de ±0,001 mm. Imaginea prezintă un proces de rectificare a suprafețelor folosind un ax orizontal și o masă cu mișcare alternativă. Aici, rectificarea suprafețelor este clasificată în două tipuri:

- Rectificarea transversală: Roata de șlefuit se deplasează dintr-o parte în alta a suprafeței.

- Șlefuirea prin plonjare: Roata coboară direct în material.

- Rectificare cilindrică: Producătorii utilizează această metodă pentru piese cu forme cilindrice și obțin toleranțe de ±0,002 mm.

- Rectificare fără centru: Această metodă este ideală pentru realizarea de piese rotunde precise. Se obțin toleranțe strânse de ±0,001 mm.

- Șlefuirea prin alunecare: Producătorii îndepărtează reziduurile de la tăieturile adânci în materiale mai dure folosind această tehnică. Aceasta le permite să obțină o toleranță de ±0,002 mm.

Abrazivi:

Abrazivul este un fel de material granulos. Acesta este utilizat de fapt pentru tăiere sau frecare în timpul șlefuirii și se bazează pe metalul care este șlefuit. De exemplu, producătorii folosesc oxid de aluminiu pentru oțeluri cu o dimensiune a granulelor de 60-120. Pentru materialele mai dure (ceramică), aceștia folosesc carbură de siliciu cu granulații de 120-240.

Lichide de răcire:

Lichidele de răcire sunt importante pentru a proteja piesele de deteriorarea termică. Acestea controlează temperatura pieselor și a roților de rectificat. De asemenea, lichidele de răcire reduc uzura roților, deoarece asigură lubrifierea și facilitează îndepărtarea așchiilor. Tipurile comune de agenți de răcire includ uleiuri solubile în apă și agenți de răcire sintetici.

3. Lustruire

Fabricanții de piese turnate sub presiune îmbunătățesc suprafețele produselor finale folosind metode de lustruire. Aceste metode creează un aspect strălucitor și estetic al pieselor, precum și le sporesc durata de viață. Tipurile de lustruire includ:

- Șlefuire: Acest proces utilizează roți de șlefuit a căror viteză variază de la 2000 la 4000 RPM. Aceasta este produsă cu materiale din pânză sau pâslă. Producătorii netezesc suprafețele cu aceste roți. Ei aplică adesea metode abrazive și neabrazive pentru finisarea ulterioară.

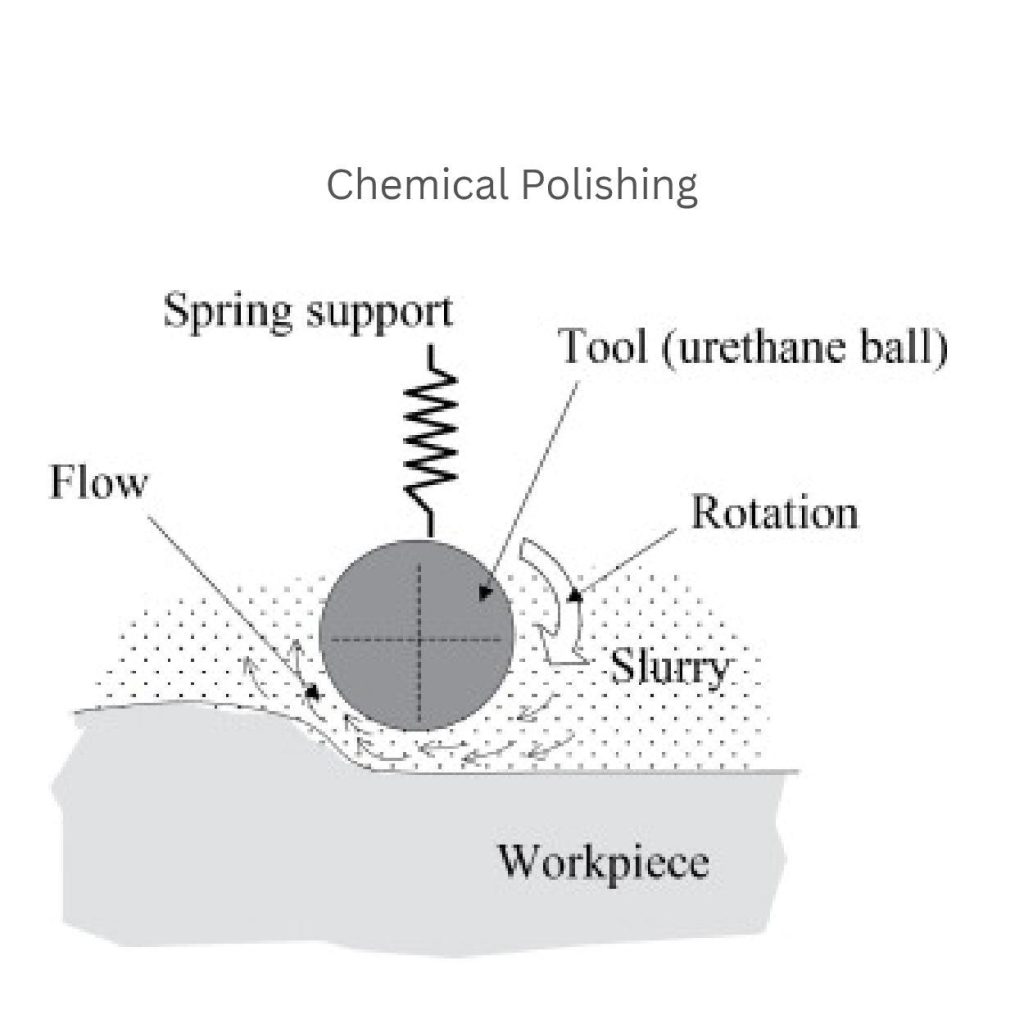

- Lustruire chimică:

O unealtă rotativă (o bilă de uretan) netezește suprafața unei piese de prelucrat în cadrul acestei metode. Unealta exercită presiune prin intermediul unui suport cu arc. Producătorul curge suspensie sub unealtă. Care lustruiesc suprafața prin acțiune chimică și mecanică.

- Lapare: Laparea presupune utilizarea de abrazivi fini (pastă de diamant). Acest proces oferă suprafețe netede superioare. Poate fi utilizat pentru piese de înaltă precizie pentru a obține finisaje cu valori RA chiar mai mici de 0,01 µm.

- Cizelare: Metodele de honuire funcționează bine la finisajele suprafețelor interne, cum ar fi alezajele cilindrilor. Aceasta utilizează pietre abrazive. Aceasta îndepărtează reziduurile și oferă un finisaj precis și neted. Honuirea oferă toleranțe de aproximativ ±0,01 mm până la ±0,02 mm, în funcție de material.

B. Metode de finisare chimică

Gravură chimică

Gravarea chimică îndepărtează anumite zone de pe o piesă folosind agenți de gravură. De exemplu, producătorii folosesc clorură ferică pentru cupru și acid nitric pentru oțel. Aceștia folosesc această tehnologie pentru desene metalice complicate în electronice (PCB) și piese decorative. Adâncimile de gravură variază de la 0,01 la 0,5 mm, în funcție de metal și de timpul de expunere.

Morărit chimic

Frezarea chimică îndepărtează cantitatea controlată de material prin gravură chimică. Îndepărtarea materialului variază de la 0,1 la 2 mm, în funcție de necesitățile componentei.

În plus, nu este nevoie de unelte mecanice, deoarece această metodă poate crea forme complexe fără acestea. Puteți utiliza această metodă pentru industriile aerospațială și auto.

Murare

Decaparea îndepărtează oxizii, calcarul și rugina pentru a curăța suprafețele metalice. Se folosește imersia în soluții acide. De exemplu, acid clorhidric sau acid sulfuric.

Decaparea poate curăța cu adâncimi cuprinse între 0,05 și 0,3 mm. Totuși, aceasta depinde de acidul utilizat și de timpul de imersie. Puteți utiliza acest proces pentru a pregăti suprafețele metalice pentru galvanoplastie, vopsire sau sudare.

C. Metode de acoperire și placare

1. Vopsire

Vopsirea utilizează mai multe tipuri de acoperire. De exemplu, pe bază de solvent, pe bază de apă și acoperiri cu pulbere. Înainte de vopsire, pregătirea adecvată a suprafeței și curățenia (peste 95%) sunt importante pentru o mai bună aderență. Aceasta include degresarea și fosfatarea.

Puteți vopsi piesa folosind vopsirea prin pulverizare, acoperirea prin imersie sau pulverizarea electrostatică. Utilizați-le în funcție de tipul de material și de nevoile de finisare.

2. Placare

Placarea se referă la procesul de acoperire a metalului prin galvanoplastie și galvanoplastie fără curent electric. În special, electroliza depune metale precum cromul, nichelul sau aurul în galvanoplastie. În același timp, placarea fără curent electric oferă acoperiri uniforme fără a necesita curent extern.

Grosimea placării variază între 0,005-0,25 mm. Rezistă la rugină și uzură și oferă finisaje decorative pentru industrii precum cea auto și electronică.

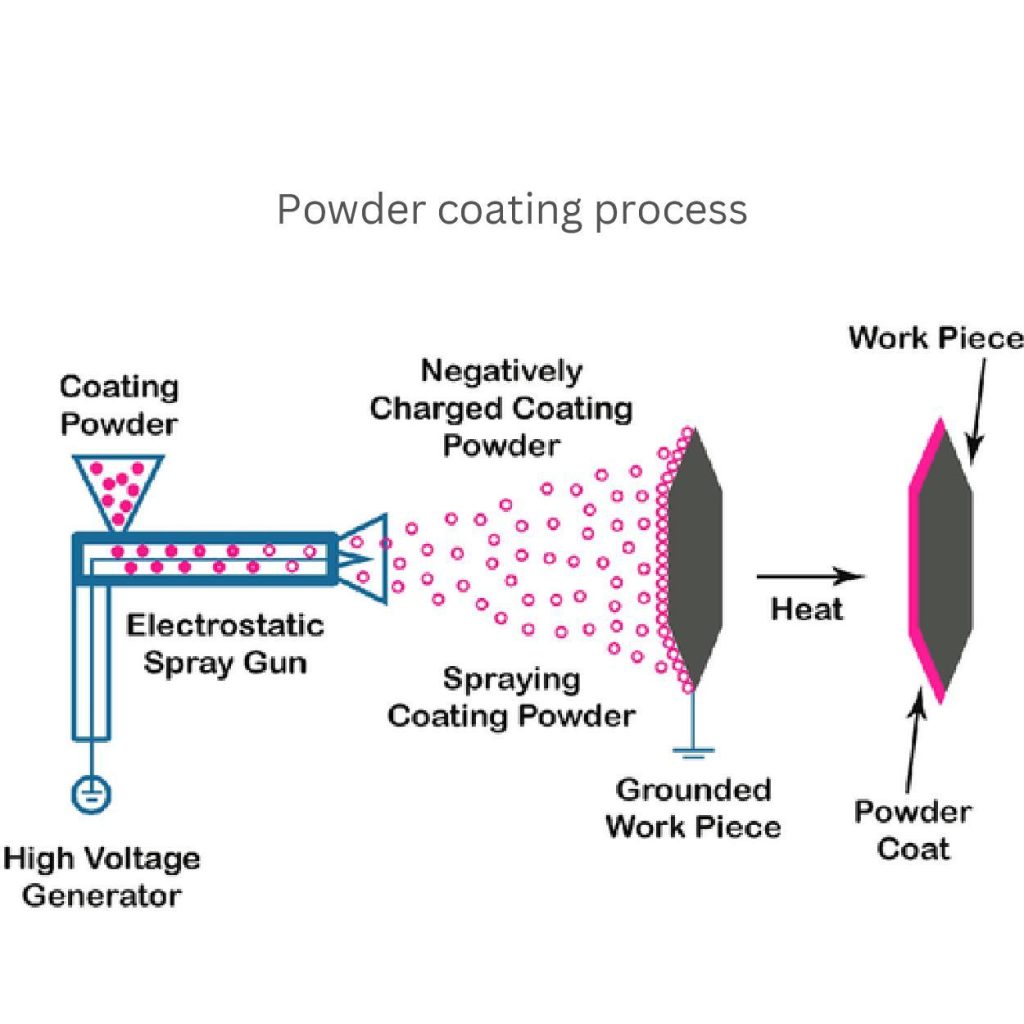

3. Acoperire cu pulbere

Acoperirea cu pulbere utilizează pudră încărcată negativ pentru a se aplica pe piesele de prelucrat împământate. Producătorii încălzesc articolul la o temperatură cuprinsă între 160°C și 200°C. Aceasta face ca pulberea să formeze un finisaj neted.

Acoperirea cu pulbere durează mai mult, previne coroziunea și este ecologică. Aceasta este potrivită pentru piese auto, aparate și mobilier.

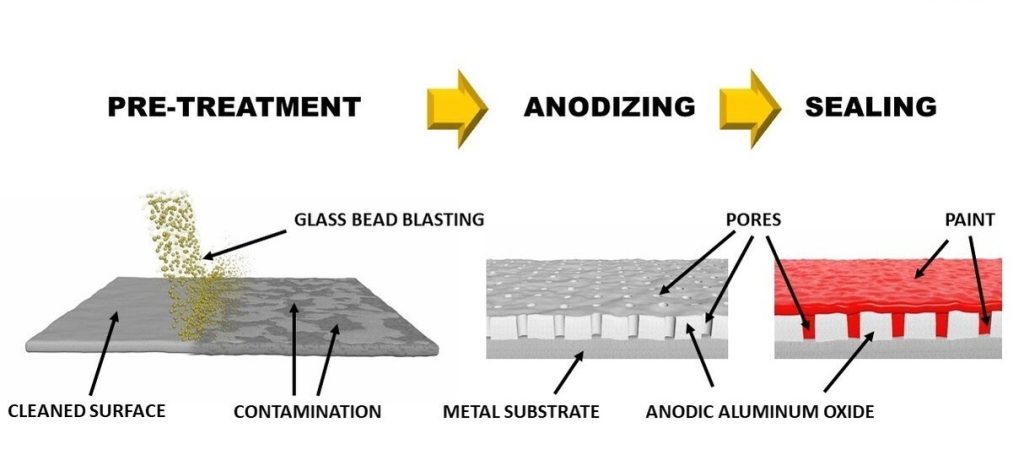

4. Anodizare

Anodizarea finisajului de suprafață este un proces care modifică suprafața unui metal. Acesta utilizează electricitate și o baie chimică. Aceasta creează un strat mai gros pe suprafața metalului. Noul strat este mai rezistent la coroziune și uzură. Anodizarea poate schimba și aspectul metalului. Aluminiul este metalul cel mai des anodizat. Procesul este utilizat în multe industrii, cum ar fi industria aerospațială, industria auto și construcții.

Puteți merge la anodizare aluminiu turnat pagină pentru a afla mai multe despre finisajul suprafeței de anodizare a aluminiului.

Tehnici avansate de finisare a suprafețelor

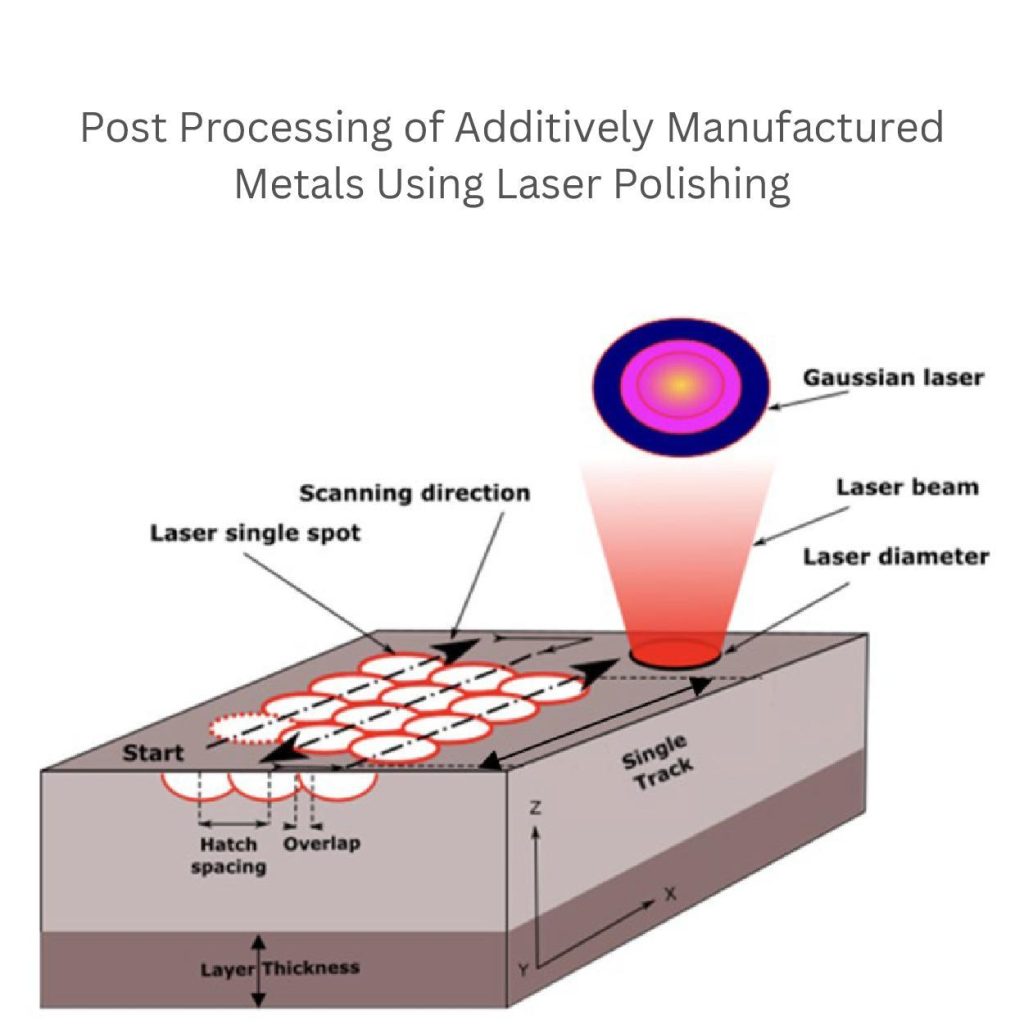

1. Lustruire cu laser

Șlefuirea cu laser îmbunătățește suprafețele metalice fabricate aditiv. Aceasta creează urme unice strat cu strat pentru a îmbunătăți finisajul suprafeței și a reduce rugozitatea.

O rază laser gaussiană scanează într-o anumită direcție. Acestea topesc și netezesc stratul de material. Acest punct laser se suprapune cu o spațiere a trapei de 0,1-0,5 mm pentru consecvență.

Șlefuirea cu laser utilizează raze laser de mare energie pentru a lichefia și resolidifica stratul de suprafață. Aceasta oferă o precizie de până la ±0,1 µm. Acest proces este preferabil pentru forme și dispozitive dure, cum ar fi implanturile medicale, piesele aerospațiale și optica de precizie.

Lustruire electrochimică

Șlefuirea electrochimică (ECP) utilizează electricitatea. Aceasta netezește și rafinează suprafața pieselor metalice cu o rezistență la coroziune de 80-95%.

Acest proces este asemănător electroplacării inverse. Deoarece producătorii îndepărtează un strat subțire în loc să adauge metal. Astfel încât să obțină un finisaj foarte lustruit.

ECP este ideal pentru dispozitive medicale, palete de turbine și piese aerospațiale.

Finisare cu ultrasunete

Finisarea cu ultrasunete utilizează unde sonore de înaltă frecvență. Aceste unde creează vibrații într-o suspensie de particule abrazive și un metal lichid. Vibrațiile agită particulele abrazive pentru a bombarda suprafața piesei. Acest lucru îndepărtează metalul și determină un rezultat mai bine lustruit.

Prelucrarea cu ultrasunete poate obține un finisaj de suprafață de până la 0,1-0,3 µm. Este eficientă pentru debavurare, lustruire și îndepărtarea contaminanților din forme complicate.

Defecte de turnare: Cauze, tipuri și prevenire

1. Porozitatea

Porozitatea arată ca niște găuri mici sau goluri. Aceasta se formează în interiorul metalului și îl slăbește. Motivele apariției sale sunt:

- Manipularea necorespunzătoare a metalului topit

- Factori de mediu

- Probleme legate de mucegai (vechi sau deteriorate)

Porozitatea gazului:

Porozitatea gazelor apare în timpul solidificării. Gaze precum hidrogenul, azotul sau oxigenul pătrund sau se amestecă cu metalele. Aceste gaze se acumulează în interior și formează bule. De exemplu, hidrogenul în aluminiu prezintă o solubilitate de 0,69 cm³/100g la 660°C. Aceasta se reduce la 0,034 cm³/100g atunci când metalul devine solid.

Porozitatea nisipului:

Porozitatea nisipului apare în procesul de turnare cu nisip. Unele boabe de nisip sau gaze din matrițe se amestecă cu metalul topit.

Prevenire:

Producătorii degazează cu argon sau topesc metalul în vid pentru a elimina gazele captive.

Pentru a preveni porozitatea nisipului, este important să se utilizeze nisip cu granulație fină cu permeabilitate scăzută. De asemenea, umiditatea ar trebui să fie aplicată pe matrița de nisip. Aceste măsuri pot reduce defectele cu 3 până la 5%.

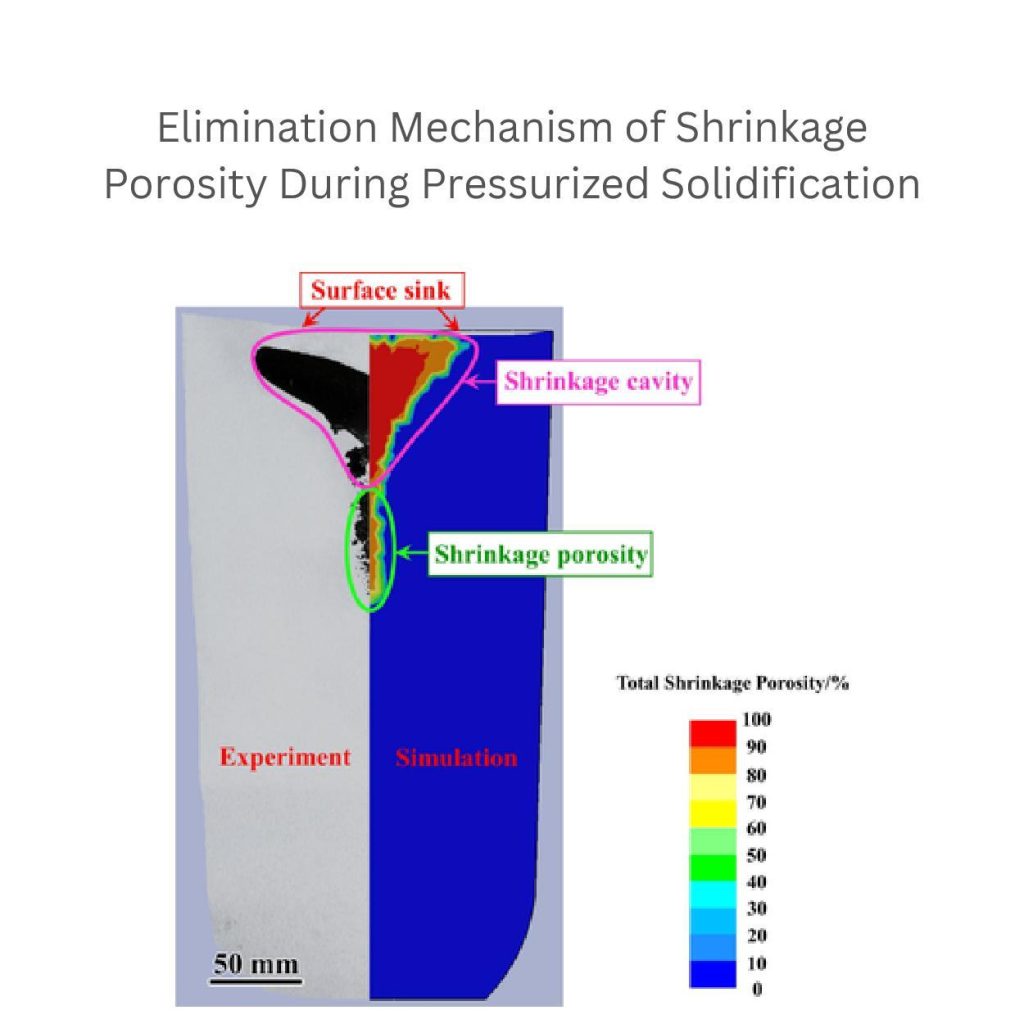

2. Micșorarea

Atunci când metalul devine solid, acesta se contractă neuniform, lăsând goluri în interior, cunoscute sub numele de porozitate de contracție. Aceasta este o problemă comună și apare adesea în aluminiu turnat sub presiune. Acest aliaj se poate contracta până la 6,6% în volum. Diverșii factori influențează contracția, cum ar fi:

- Rata de răcire

- Tip metalic

- Design de turnare

De exemplu, o rată de răcire mai mare pentru aluminiu (30 °C/min) provoacă fisuri. În același timp, 5 °C/min asigură o structură uniformă.

Prevenire

Puteți utiliza alimentatoare pentru a adăuga metal topit suplimentar în timpul solidificării pentru a evita contracția. În plus, mențineți constantă temperatura de turnare. De exemplu, 650-700°C pentru aluminiu. Proiectați o matriță uniformă. De asemenea, aplicați răciri pentru secțiunile mai groase. Aceste răciri accelerează procesul de solidificare și minimizează contracția.

Această imagine arată porozitatea de contracție. Aceasta este redusă în timpul solidificării presurizate. Puteți vedea diferența dintre secțiunile experimentului și simulării. O scară de culori demonstrează nivelul porozității totale de contracție. De exemplu, albastrul este zero, secțiunea verde evidențiată este în jur de 40 până la 50, iar cavitatea de contracție roșie arată contracția 100%.

3. Suprafețe rugoase

Suprafețele rugoase se referă la imperfecțiuni. Acest aspect afectează aspectul și performanța pieselor turnate. Acestea se formează din cauza:

- Rugozitatea matriței: Suprafețele neuniforme ale matriței provoacă rugozitatea matriței, adesea din cauza grosier granule de nisip. De exemplu, matrițele cu AFS GFN <50 fac suprafețele foarte aspre.

- Incluziuni de nisip: Când producătorii toarnă metal topit în matrița de nisip, mai multe boabe de nisip libere se lipesc de metalul topit și afectează finisajul suprafeței.

- Eroziune: O viteză a metalului topit mai mare de 2 m/s formează eroziune.

Rugozitatea suprafeței:

Puteți măsura rugozitatea suprafeței cu instrumente precum profilometrele. Rugozitatea medie (Ra) pentru piesele turnate cu nisip se situează de obicei între 6-25 µm. În același timp, aceasta variază de la 0,4 la 0,8 µm pentru piesele lustruite.

Cu toate acestea, Rz (rugozitatea cu variații de înălțime mai mari) pentru piesele turnate în nisip fluctuează între 50 µm sau mai mult.

Prevenire

Îmbunătățiți calitatea matriței și utilizați nisip cu granulație fină (de exemplu, AFS GFN >60). Aplicați acoperiri refractare netede. În plus, controlați viteza de turnare la 1,5-2 m/s pentru a reduce eroziunea. Pentru o atingere finală, puteți utiliza metode de șlefuire sau lustruire.

Considerații pentru alegerea unei opțiuni de finisare a suprafeței

Opțiunea corectă de finisare a suprafeței depinde de mai mulți factori, după cum se arată în tabel. De exemplu, costul, compatibilitatea materialelor, calitatea de finisare dorită și volumul de producție. Alegeți-le cu înțelepciune pentru a vă justifica investițiile.

Concluzie:

Piesele fabricate au adesea suprafețe aspre care trebuie reparate. Suprafețele rugoase pot apărea, de asemenea, din cauza unor defecte precum porozitatea, contracția sau uzura matriței. Oricum, le puteți repara folosind mai multe opțiuni de finisare a suprafețelor. Aceste metode includ șlefuirea, prelucrarea, lustruirea sau acoperirea. Selectarea tehnicilor depinde de modul în care doriți să transformați suprafețele brute în finisaje fine sau de utilizarea aplicațiilor.

0 Comentarii