Turnarea sub presiune de volum redus este o soluție accesibilă pentru producții mici. Este ideală pentru prototipuri și loturi sub 5.000 de unități. Acest proces oferă termene de execuție mai rapide, de obicei în 2-4 săptămâni. Produce piese metalice de înaltă calitate, precise din punct de vedere dimensional. Pot fi utilizate diverse aliaje, precum aluminiu, magneziu și zinc. Acest lucru permite personalizarea materialelor. Turnarea sub presiune a volumelor reduse reduce deșeurile și îmbunătățește flexibilitatea proiectării.

Acest ghid se bazează pe cunoștințe de primă mână pentru a transmite începătorilor cele mai fundamentale concepte. Veți învăța diferite tehnici de turnare, materiale și aplicații.

Definirea turnării sub presiune cu volum redus

Soluțiile de turnare sub presiune de volum redus sunt benefice pentru industriile de mici dimensiuni. Acestea pot crea componente precise și puternice cu aceste metode. De asemenea, vă reduce costul total de producție. Puteți utiliza acest proces pentru prototipuri, produse personalizate.

Beneficiile producției de volum redus

Turnarea la volum redus oferă multe avantaje operaționale sectoarelor de dimensiuni mici. Printre acestea se numără reducerea deșeurilor, timpul de producție minim și personalizarea sporită, după cum se detaliază mai jos.

Reducerea costurilor și a deșeurilor

Adevăratul beneficiu al producției de volum redus este că minimizează risipa de material. Puteți reduce deșeurile cu până la 30%. În acest fel, puteți evita stocul în exces și costurile ridicate de depozitare. Acest lucru duce la economii semnificative de costuri. În plus, reduce costurile generale de operare fără a afecta calitatea.

Producție mai rapidă și flexibilitate

Producătorii finalizează adesea comenzile în 2-4 săptămâni, ceea ce permite o lansare rapidă pe piață. Operatorii vă oferă mai multe opțiuni de deviere fără a solicita întârzieri costisitoare. Este cel mai bine pentru industriile care produc între 1.000 și 5.000 de unități. De exemplu, industria auto sau aerospațială.

Control îmbunătățit al calității

Trebuie să monitorizați îndeaproape producția de volume mici în fiecare etapă. Acest lucru asigură consecvența calității 95%+. În plus, puteți testa și perfecționa piesele înainte de a le mări pentru a minimiza riscul de erori costisitoare.

Personalizare și inovare

Puteți să vă produceți articolele cu flexibilitate și să adăugați elemente detaliate. În plus, turnarea sub presiune a volumelor mici promovează inovarea. Aceasta oferă tiraje de probă de 100-500 de unități sau modele unice la un preț scăzut. De exemplu, sectoarele medicale pot solicita producția de piese personalizate, adaptate la aplicații specifice. Producătorii pot reduce timpul de dezvoltare al acestor piese cu 30-40%.

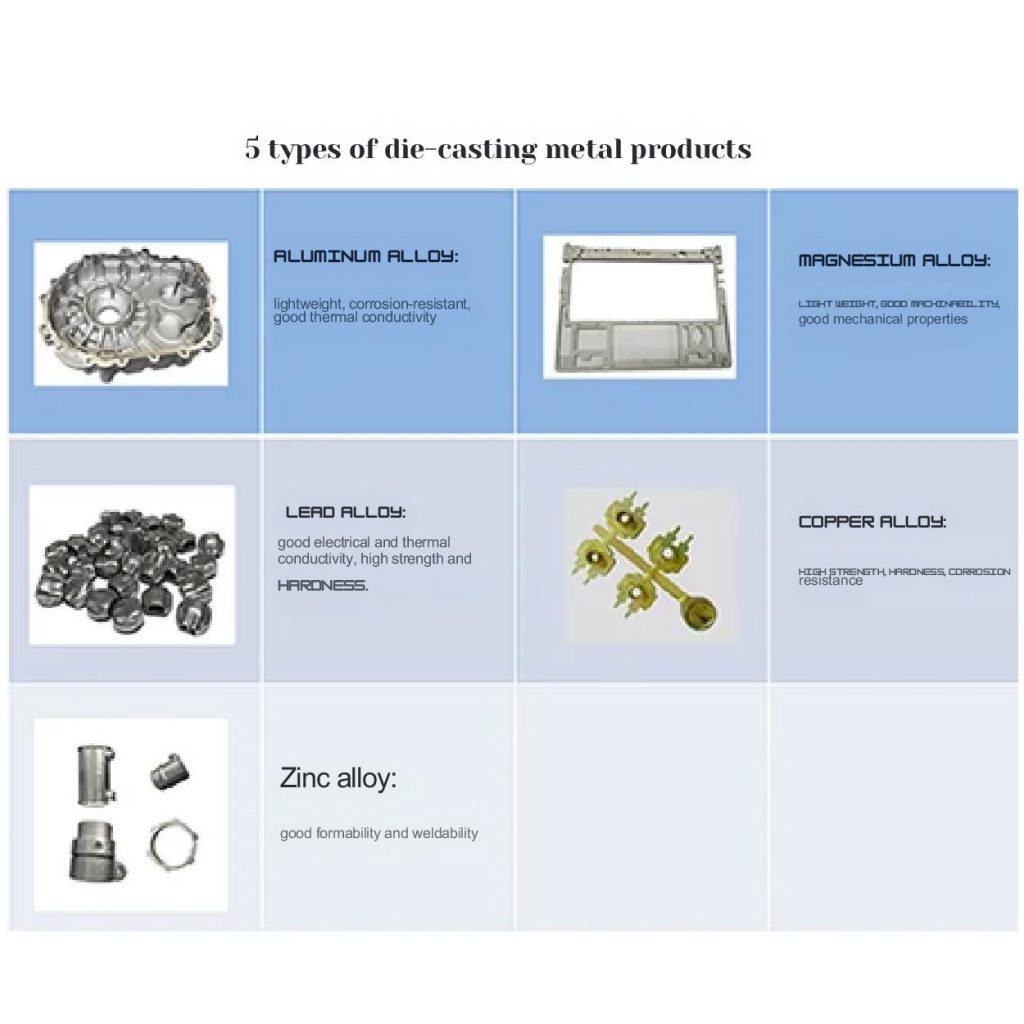

Aliaje comune utilizate în turnarea sub presiune de volum redus

Materiale pentru matrițe

Oțelurile pentru scule sunt comune pentru fabricarea matrițelor. Oțelul H13 suportă bine căldura ridicată. Oțelul P20 este bun pentru matrițele mari. Oțelul D2 rezistă mai bine la uzură. Cromarea protejează suprafața matriței. Cuprul beriliu ajută la eliminarea rapidă a căldurii. Duritatea oțelului pentru matrițe trebuie să fie de 48-52 HRC. Tratamentul termic îmbunătățește durata de viață a matriței. Întreținerea regulată previne deteriorarea matriței.

Aluminum Die Casting

Aluminiul este opțiunea preferată pentru piese ușoare în turnare sub presiune de volum redus. Puteți utiliza aliajul A380 pentru a face în continuare o piesă suficient de puternică. Acesta poate face față temperaturilor extrem de ridicate și poate rezista la îndoire și rupere.

Componentele A380 includ 8,5-11,5% siliciu, 2,5-3,5% cupru, precum și alte elemente precum fier, magneziu etc. Acesta este motivul pentru care punctul său de topire este de 1030-1100°F (554-593°C). Acest aliaj este cel mai potrivit pentru utilizarea în transporturi și electronică. În plus, aluminiu turnat sub presiune este relativ accesibil.

Magnesiu turnat sub presiune

Magneziul AZ91D oferă rezistența de care au nevoie piesele dvs. și menține greutatea la un nivel minim. Are 8,5-9,5% aluminiu și 0,5-1,5% zinc. Această combinație îmbunătățește capacitatea sa de a face față stresului și vibrațiilor semnificative.

Cu un punct de topire de 1090-1160°F (588-627°C), magneziul este o alegere excelentă. Deoarece îl puteți utiliza pentru a crea modele lungi și extinse. De exemplu, piese auto și aerospațiale.

Zinc Die Casting

Printre particularități, zincul ZA-8 poate absorbi în mod semnificativ impactul. Acesta nu permite ca piesa să se rupă sau să se deformeze în timpul funcționării. Acest aliaj constă de obicei din aluminiu 8-10% și cupru 0,5-1,5%. Aceasta duce la un punct de topire destul de scăzut de 787°F (420°C).

Puteți utiliza acest material pentru piese precise și detaliate. De exemplu, electronice de consum, încuietori și hardware. În plus, producătorii pot realiza pereți subțiri sau geometrii complexe datorită fiabilității zincului și calității finisajului.

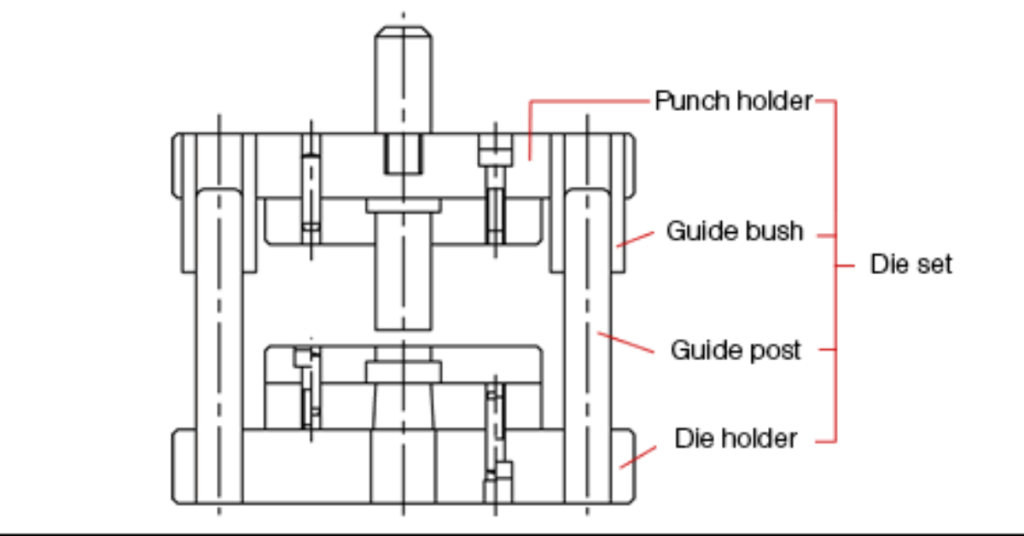

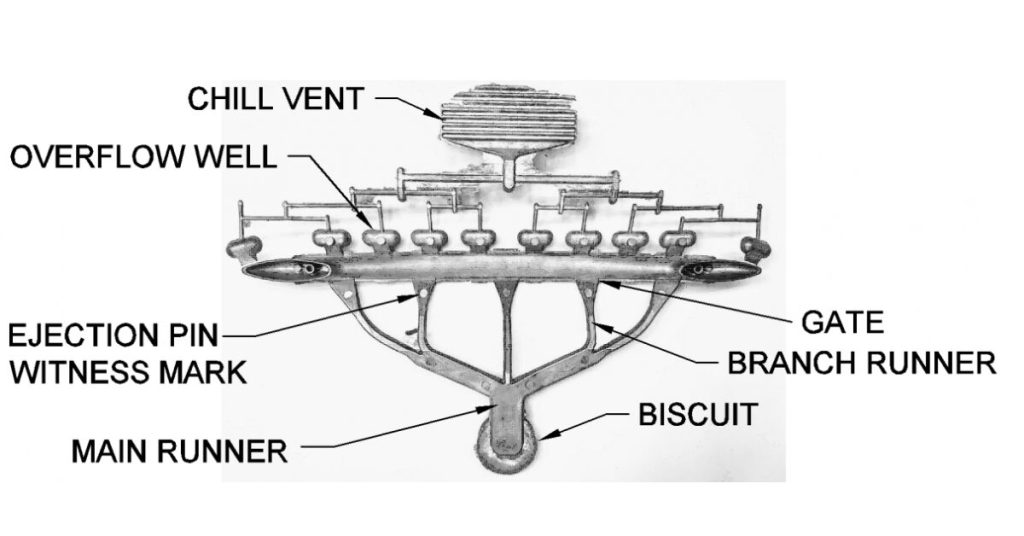

Designul matrițelor

Porțile controlează modul în care plasticul intră în matriță. Porțile în evantai funcționează pentru piesele plate. Porțile cu pini se potrivesc pieselor mici. Porțile laterale sunt comune pentru formele de bază. Dimensiunea porții afectează presiunea de umplere. Porțile mari se răcesc mai lent. Porțile mici pot îngheța mai devreme. Porțile multiple ajută la umplerea pieselor mari. Locația porții afectează liniile de sudură.

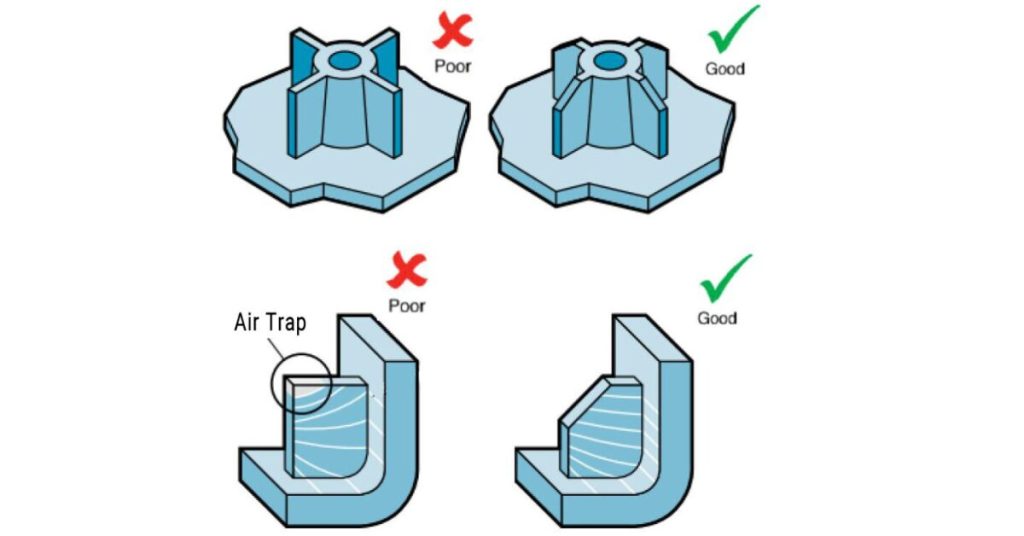

Sistem de ventilație

Orificiile de aerisire elimină aerul blocat din matrițe. Aerisirea necorespunzătoare cauzează urme de arsură. Adâncimea ventilului este de obicei de 0,025-0,076 mm. Lățimea ventilului variază între 3-6 mm. Mai multe orificii ajută la umplerea mai rapidă. Orificiile de aerisire în vid funcționează pentru umpluturi dificile. Orificiile de aerisire ale liniei de separare sunt cele mai comune. Pinii de ejecție pot acționa ca orificii de ventilație. Aerisirea corectă reduce defectele.

Canale de răcire

Liniile de răcire controlează temperatura matriței. Diametrul canalelor este de 10-14 mm. Canalele au nevoie de curbe netede. Spațierea afectează rata de răcire. Deflectoarele direcționează fluxul de apă. Tuburile Bubbler răcesc secțiunile adânci. Senzorii de temperatură monitorizează răcirea. Răcirea uniformă previne deformarea. Dispunerea răcirii se potrivește cu forma piesei.

| Proprietate | Unitate | Aluminiu A380 | Aluminiu ADC12 | Magneziu AZ91D | Zinc ZA-8 |

| Rezistența la tracțiune | MPa (ksi) | 310-330 (45-48) | 280-300 (40-44) | 230-260 (33-38) | 300-330 (44-48) |

| Rezistența la cedare | MPa (ksi) | 160-170 (23-25) | 140-160 (20-23) | 160-170 (23-25) | 240-270 (35-39) |

| Alungire | % | 3-3.5 | 2-3 | 3-5 | 7-10 |

| Duritate (Brinell) | HB | 80-90 | 75-85 | 60-70 | 100-120 |

Tehnici de turnare sub presiune cu volum redus

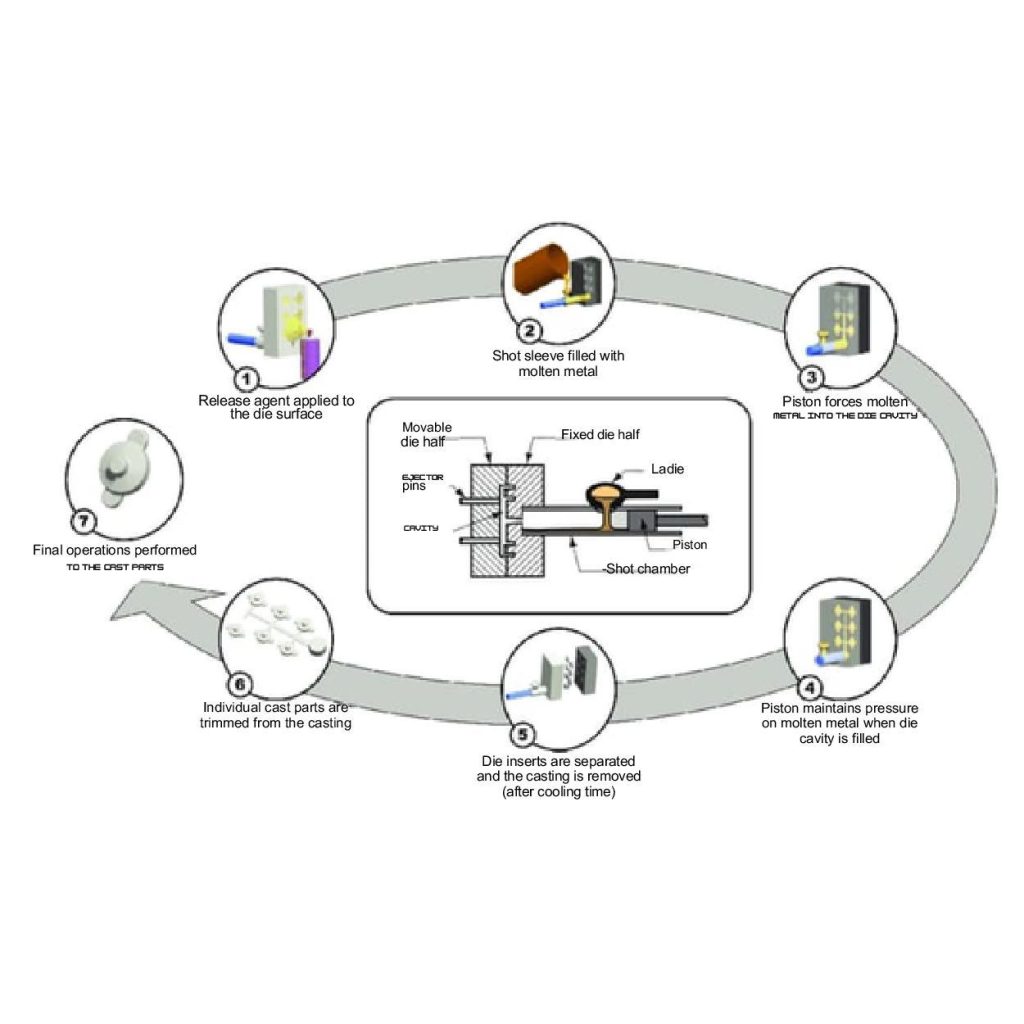

1. Turnare sub presiune înaltă

În timpul turnării sub presiune înaltă, diecasterii toarnă material topit (Al, Zn sau Mg) în cavitatea matriței. Ei aplică o presiune ridicată - aproximativ 10.000-15.000 psi - pentru a forța metalul topit să intre într-o matriță.

Puteți obține unități de producție de până la 5000 pe serie chiar și pentru piese complexe și complicate. Turnarea sub presiune înaltă este de obicei potrivită pentru industria auto și electronică. Aceasta adaugă exactitate în piese și viteză critică.

Viteza de injecție

Viteza de injecție controlează modul în care plasticul umple matrița. Vitezele normale variază între 20-150 mm/s. Vitezele mai mari reduc grosimea plasticului. Acest lucru ajută la umplerea pereților subțiri sub 1 mm. Vitezele foarte mari pot arde materialul. Piesele groase au nevoie de viteze mai mici, de 20-50 mm/s. Acest lucru previne defectele. Mașinile moderne utilizează viteze diferite în timpul umplerii. Problemele frecvente cauzate de o viteză greșită sunt loviturile scurte și semnele de arsură.

Temperatura matriței

Temperatura matriței afectează modul în care curge plasticul. Majoritatea polimerilor se prelucrează între 180-300°C. Matrița are zone de temperatură separate. Canalul de scurgere este cu 10-15°C mai fierbinte decât cavitatea. Temperaturile mai ridicate oferă un finisaj mai bun al suprafeței. Temperaturile mai scăzute reduc durata ciclului. Temperatura trebuie să se mențină la 5°C de valoarea țintă. Canalele fierbinți au nevoie de un control și mai strict în intervalul de 2°C. Acest lucru asigură piese bune.

Rata de răcire

Viteza de răcire stabilește calitatea finală a piesei. Majoritatea pieselor se răcesc între 5-30 de secunde. Canalele de apă rămân la 10-40°C. Răcirea rapidă produce piese amorfe. Răcirea lentă creează cristale în plastic. Acest lucru afectează cât de mult se contractă piesa. Plasticele care formează cristale au nevoie de răcire controlată. Fluxul de apă trebuie să fie turbulent pentru o răcire bună. Numărul Reynolds trebuie să depășească 4000. Acest lucru oferă cel mai bun transfer de căldură.

2. Turnare sub presiune joasă (Low-Pressure Die Casting)

Turnarea sub presiune joasă vă ajută să creați piese puternice și de calitate constantă. Producătorii folosesc o presiune a aerului de 5-15 psi pentru a umple matrițele cu materiale topite precum Al, Cu și Zn.

În mod ideal, puteți produce componente de complexitate medie (roți și piese structurale) în cantități de 500-2.000 de unități pe serie.

3. Gravity Die Casting

Trebuie să știți că turnarea sub presiune prin gravitație utilizează gravitația Pământului (9,8 m/s²) pentru a încărca metalul topit (Al, Cu și Zn) în matrițe. Puteți economisi 20-30% în comparație cu alte metode. Acest lucru se datorează echipamentelor sale mai simple și consumului redus de energie.

Folosind procedeul gravitațional, producătorii pot produce între 500 și 1000 de piese pe ciclu. Cu toate acestea, nu este întotdeauna preferat. Din cauza ratelor sale de producție mai lente și a complexității limitate a pieselor.

4. Turnarea prin strângere

Producătorul combină procesul de turnare și forjare pentru a obține piese dense și cu rezistență ridicată. De exemplu, piesele de suspensie în industria auto și aerospațială. Această tehnică poartă numele de squeeze casting.

Ei toarnă metal topit într-o matriță, aplicând o presiune ridicată (până la 15.000 psi). După injectarea materialului (Al, Mg și Cu), se aplică o forță de forjare (până la 50 de tone). Această forță dă densitatea în piese cu forme profilate.

Turnarea sub presiune permite producătorilor să producă 1.000-3.000 de unități pe serie. În plus, trebuie să aveți nevoie de un control precis al temperaturii (1.000-1.200°F sau 538-649°C) și al duratei ciclului (30-60 secunde) pentru a produce aceste piese de înaltă calitate.

5. Scule rapide

Vă puteți accelera ciclul de producție scurtat prin utilizarea metodelor rapide de scule. Acest lucru se datorează faptului că producătorii folosesc fabricarea rapidă a matrițelor în această tehnică.

Această fabricație implică imprimarea 3D sau etapele de prelucrare pentru a realiza o matriță pentru profilul produsului în doar câteva ore.

Folosind această tehnică, puteți obține mai puțin de 1000 de unități cantitative folosind materiale precum Al, Cu sau Zn.

Prototipuri cu turnare sub presiune în volum redus

Rolul prototipării rapide

Acum puteți afla zonele reale de eroare și puteți testa proiectele înainte de producția în serie cu ajutorul prototipării rapide. În timpul acestui proces, producătorul utilizează prototipuri turnate sub presiune pentru a identifica defectele și a le îmbunătăți funcționarea.

Aveți nevoie de 1-2 săptămâni pentru a crea piese cu ajutorul prototipării. În plus, puteți utiliza această tehnică pentru a obține eșantioane precise de aplicații auto și aerospațiale. În plus, industriile beneficiază de modele îmbunătățite și costuri reduse de la 20% la 30%.

Coaste Design

Rosturile adaugă rezistență pieselor din plastic. Grosimea nervurilor este de 50-75% din grosimea peretelui. Înălțimea maximă a nervurilor este de 3x grosimea peretelui. Nervurile groase provoacă urme de scufundare. Baza graduală a nervurilor previne stresul. Spațiul dintre nervuri trebuie să fie de 2-3x grosimea peretelui. Unghiul de tragere al nervurilor este de 1-2 grade. Colțurile rotunde reduc stresul. Nervurile paralele funcționează mai bine decât nervurile încrucișate.

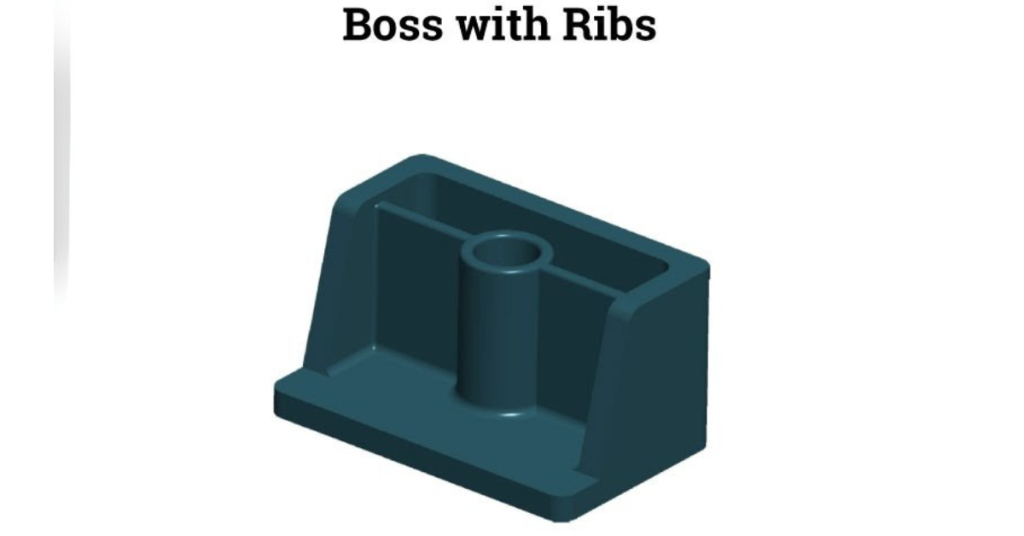

Boss Design

Boss-urile susțin șuruburi și pini. Diametrul capului se potrivește cu dimensiunea șurubului. Grosimea peretelui este de 60% din peretele nominal. Carotarea reduce semnele de scufundare. Nervurile de susținere ajută la ștanțele înalte. Înălțimea capului nu trebuie să depășească de 2,5 ori diametrul. Unghiul de tragere trebuie să fie de 0,5-1 grad. Garniturile susțin sarcinile grele. Raza de bază previne stresul.

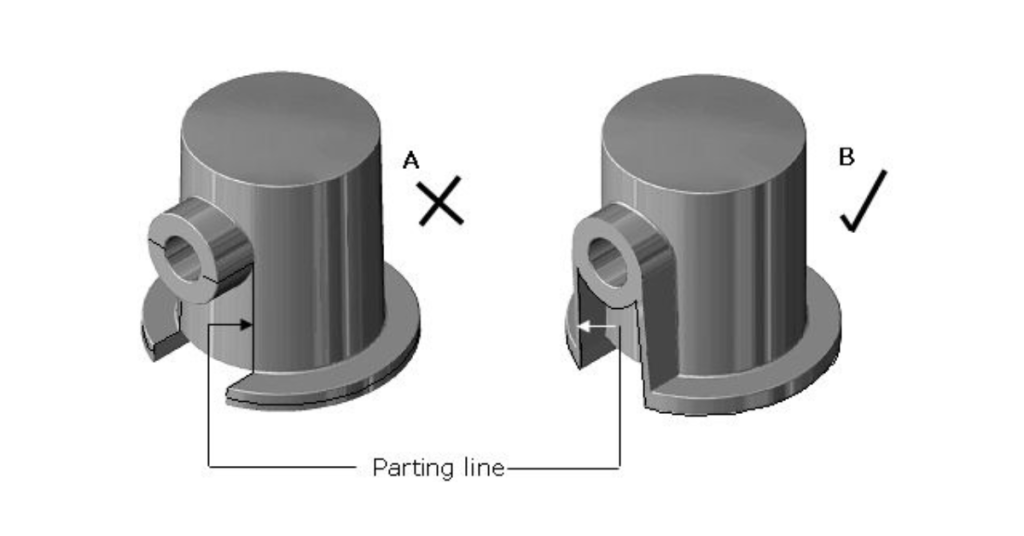

Linia de despărțire

Linia de separare împarte jumătățile de matriță. O bună poziționare ajută la ejectarea pieselor. Liniile de separare drepte sunt mai simple. Formele complexe necesită linii de separare în trepte. Linia trebuie să ascundă defectele vizuale. Flash-ul apare la linia de separare. Marginile ascuțite necesită o îngrijire specială. Aerisirea corectă necesită spații între liniile de despicare. Liniile martor se văd pe piesa finală.

Toleranțe

Toleranța standard este de ±0,2 mm pe 25 mm. Zonele strâmte pot ajunge la ±0,05mm. Grosimea peretelui variază cu ±10%. Planeitatea depinde de dimensiunea piesei. Unghiurile de tragere au nevoie de minimum 0,5-1 grade. Toleranța diametrului găurii este de ±0,1 mm. Toleranța filetului este de clasa 2H/2G. Caracteristicile de lângă porți au o toleranță mai mică. Deformarea afectează toleranța finală.

Integrarea imprimării 3D

Imprimarea 3D este o tehnologie modernă. Aceasta vă permite să realizați modele cu multiple fațete, inclusiv structuri de rețea și pereți subțiri, în 2-5 zile. Folosind acest instrument avansat, puteți reduce cu adevărat timpul de execuție cu până la 50% până la 70%.

În plus, vă ajută să ajustați grosimea pereților (chiar și de la 0,5 mm la 2 mm) sau formele complexe. Astfel, această flexibilitate sprijină prototiparea rapidă pentru industrii precum automobilele, electronica și medicina.

Industrii care beneficiază de turnarea sub presiune la volum redus

Sectorul automobilelor

Soluțiile de turnare sub presiune de volum redus oferă opțiuni rentabile pentru greutăți minime, producții mici. Astfel, puteți crea eficient carcase de compresor, carcase de filtru, corpuri de supape și carcase de servodirecție.

În plus, oferă previziuni clare ale funcționalității pieselor. Puteți testa și perfecționa proiectele înainte de producția la scară largă. Prin urmare, reduce utilizarea materialelor cu până la 30%.

Aplicații aerospațiale

Producătorii asigură o calitate constantă pentru piesele aerospațiale. De exemplu, cutiile de viteze și carcasele motoarelor. Aceste piese sunt de obicei solicitate în loturi mici.

Soluțiile de turnare sub presiune de volum redus economisesc aici aproximativ 20% din utilizarea materialelor. Această tehnică îndeplinește în plus standardele stricte ale industriei.

Electronică de consum

Puteți realiza componente de consum mai precise cu un proces de turnare sub presiune de volum redus. Acesta vă permite să proiectați cu ușurință piese extrem de detaliate.

De exemplu, carcase pentru LED-uri, carcase pentru lămpi stradale, carcase pentru lămpi de gazon și corpuri de iluminat interior. De asemenea, acest proces poate reduce timpii de livrare cu până la 40% pentru o intrare rapidă pe piață.

Turnare sub presiune în volume mici vs. volume mari

Principalele diferențe

- Dacă aveți setări mici de 5000 de unități sau mai puțin, atunci turnarea sub presiune de volum redus costă 15-30% mai puțin. Dar, uneori, sculele inițiale pot fi încă semnificative. Pe de altă parte, producătorii au nevoie de unelte inițiale pentru a gestiona 10.000 de unități sau mai mult. Acest cost este de obicei între $20.000 și $50.000.

- Producătorii au nevoie, în general, de 2 până la 4 săptămâni pentru volumele mici, dar pentru volumele mari, pot avea nevoie de 8 până la 12 săptămâni.

- În plus, aveți nevoie de mai puțini lucrători (între 5 și 10) în instalațiile mici comparativ cu cele mari. De asemenea, acest proces reduce complexitatea sculelor cu 25-40% și oferă o mai mare versatilitate.

Factori pentru alegerea soluțiilor pentru volume reduse

Trebuie să dispuneți de $5,000 până la $15,000 pentru a investi în piese turnate sub presiune de volum redus ca o afacere inițială. Acest buget este suficient pentru scule și pentru fabricarea a până la 5.000 de unități.

Această configurație include și alți parametri, precum matrițe ($3,000-$7,000), cuptoare de topire ($2,000-$5,000) și instrumente de finisare ($1,000-$3,000).

În ceea ce privește costurile lor de întreținere, acestea pot fi de aproximativ $500 pe an. În plus, dacă încorporați proceduri de testare și rafinare, puteți economisi costurile materialelor.

Multe întreprinderi nou-înființate sunt îngrijorate de eșecul pieței. Astfel, după ce își testează modelele pe piață, acestea pot reutiliza matrițele sau modifica modelele. Aceasta este cea mai bună sugestie pentru a asigura un risc minim și utilizarea resurselor.

Capacități de turnare sub presiune de volum redus

Prelucrare CNC pentru precizie

Integrarea CNC în piesele de turnare sub presiune de volum redus le rafinează performanțele. Puteți adăuga un nivel avansat de detaliu cu o toleranță strânsă de până la ±0,01 mm și finisaje netede Ra 0,4-1,6 μm. Cu cât depuneți mai mult efort în producție, cu atât veți reduce materialul, care poate fi de până la 15%.

Contract de asamblare și finisare a suprafeței

Montajul prin contract și finisarea suprafeței adaugă caracteristici notabile piesei turnate. De exemplu, acoperirea și anodizarea pieselor le crește durata de viață și reduce uzura cu până la 30%. Celelalte etape includ sudarea, asamblarea, placarea, prelucrarea și șlefuirea.

Soluții unice de producție

Turnarea sub presiune a volumelor mici oferă soluții complete de producție. Pentru că în acest serviciu obțineți ofertele de turnare, prelucrare și finisare combinate. Aceasta este, de asemenea, o opțiune mai ieftină în diverse industrii.

Concluzie

Soluțiile de turnare sub presiune de volum redus sunt benefice, în special pentru întreprinderile nou înființate. Acestea sunt în căutarea unor opțiuni rentabile și precise. Această tehnologie sprijină diverse industrii, care pot fi auto, aerospațiale și electronice de consum.

În plus, turnarea sub presiune a volumelor mici vă ajută la crearea de componente de înaltă calitate, la prototiparea rapidă și la versatilitatea în proiectare. De asemenea, vă permite să vă verificați piesele particulare pe piață ca eșantion, investind mai puține sume comparativ cu volumele mari.

0 Comentarii