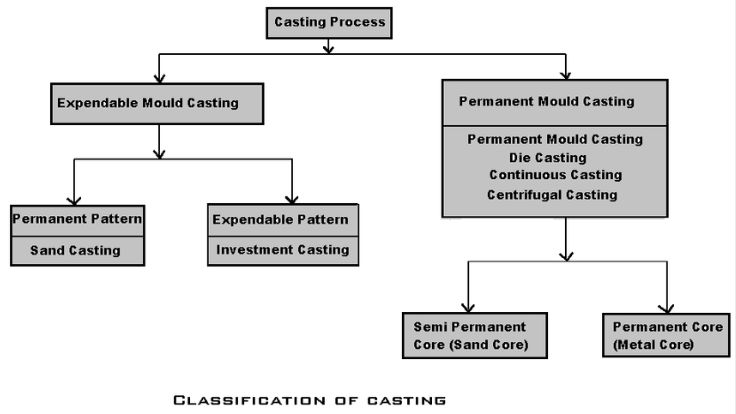

Turnarea în forme consumabile este un proces flexibil de fabricare a produselor metalice prin turnarea metalului topit în forme care sunt distruse după fiecare proces de producție. Forme consumabile. Spre deosebire de matrițele permanente, care pot fi regenerate, matrițele dispensabile sunt din material, cum ar fi nisip, ipsos sau ceramică, și sunt de unică folosință după realizarea turnării. Este modul potrivit de a fabrica piese cu forme complicate, precizie extremă și detalii minuscule care, cel mai probabil, nu erau simple sau fezabile cu alte procese.

Industriile care necesită o producție de înaltă calitate în volume mici și medii pentru crearea de matrițe includ industria aerospațială, auto, medicală și de apărare și multe altele. Procesul poate fi nepotrivit în cazul producției pe scară largă, deoarece ar implica realizarea de noi matrițe pentru fabricarea fiecărei piese produse și, ca atare, s-ar dovedi costisitor, însă capacitatea sa de a fabrica modele complexe îl face neprețuit în cazul fabricării de articole care necesită rezistență, durabilitate și precizie.

Istoria turnării matrițelor consumabile

Turnare cu matrițe dispensabile are o istorie îndelungată și prezența sa poate fi urmărită încă de acum mii de ani. Printre civilizațiile care au utilizat acest proces pentru turnarea obiectelor se numără egiptenii, grecii și romanii, iar obiectele turnate includ bijuterii, monede și arme. Odată cu trecerea timpului, procesul s-a schimbat odată cu apariția de noi materiale și îmbunătățiri tehnologice care au permis o turnare mai complicată și mai precisă.

Apariția tehnicilor moderne de turnare a matrițelor consumabile poate fi urmărită până la revoluția industrială din secolele al XVIII-lea și al XIX-lea, când s-au înregistrat progrese intense în tehnologiile de prelucrare a metalelor. Odată cu apariția unor metode precum turnarea în nisip și turnarea în ceară pierdută, a devenit posibilă producerea de piese din metal într-un mod complet diferit, iar în prezent, utilizarea matrițelor de unică folosință în procesul de fabricație este un fapt evident.

Ce este turnarea în matriță cheltuibilă?

Turnarea în matriță consumabilă poate fi definită ca un proces de fabricație care se aplică în producția de piese din metale, deoarece piesele fabricate sunt introduse într-o matriță care este concepută în mod deliberat pentru a fi distrusă după o singură utilizare. Comparativ cu turnarea în matriță permanentă, care permite reutilizarea matriței de mai multe ori, turnarea în matriță consumabilă implică matrițe reutilizabile. După ce metalul topit se răcește și se solidifică, modelul sau matrița este distrus pentru a obține produsul finit.

Acest procedeu este adecvat în special pentru turnarea pieselor complicate, care pot fi piese de înaltă precizie, care altfel ar fi costisitoare și chiar imposibil de realizat prin alte tehnici. Termenul "consumabil" înseamnă că matrița este consumată într-un singur ciclu, adică după fiecare utilizare trebuie dezvoltată o matriță nouă pentru a realiza o piesă diferită.

Cum se utilizează turnarea cu matrițe cheltuibile

Crearea modelului

În cazul turnării cu matrițe dispensabile, pasul inițial este realizarea unui model al piesei care urmează să fie turnată. Modelul este compus din materiale precum ceară, spumă sau metal și este configurat pentru a imita forma finală a produsului.

Formarea mucegaiului

Modelul este înconjurat de o substanță de turnare, care poate fi nisip, ipsos sau ceramică, iar materialul poate fi îndepărtat printr-o varietate de metode, în funcție de procesul de turnare utilizat.

Eliminarea modelului

Odată ce materialul matriței se întărește, modelul este scos și de cele mai multe ori acest lucru se face prin topire, ardere sau spargere. Acest lucru formează o gaură goală în matriță care are forma exactă a modelului original.

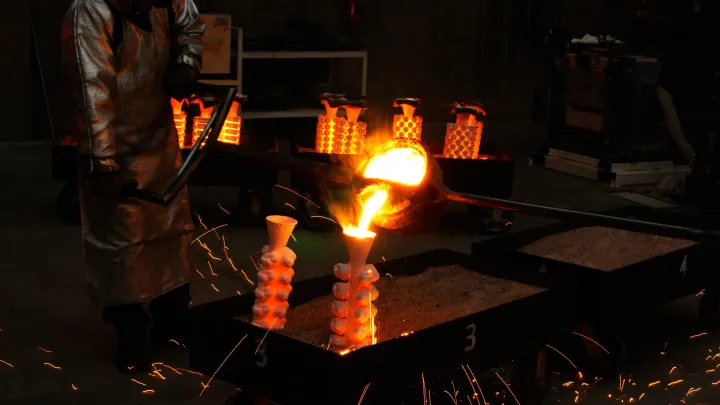

Turnarea metalului

După ce cavitatea matriței a fost pregătită, se introduce metal topit în matriță, care umple cavitatea lăsată de model. Metalul se răcește și se face să se solidifice.

Distrugerea mucegaiului

Odată ce metalul s-a răcit și s-a solidificat, matrița este distrusă (de obicei prin spargere și zdrobire sau dizolvare) pentru a recupera turnarea.

Post-procesare

Odată ce turnarea a fost scoasă din matriță, aceasta poate fi rafinată în continuare prin tehnici secundare de finisare, cum ar fi procesele de prelucrare sau lustruire, pentru a obține specificațiile necesare.

Tipuri de turnare a matrițelor consumabile

Haideți să aprofundăm puțin tipul de turnare a matrițelor dispensabile:

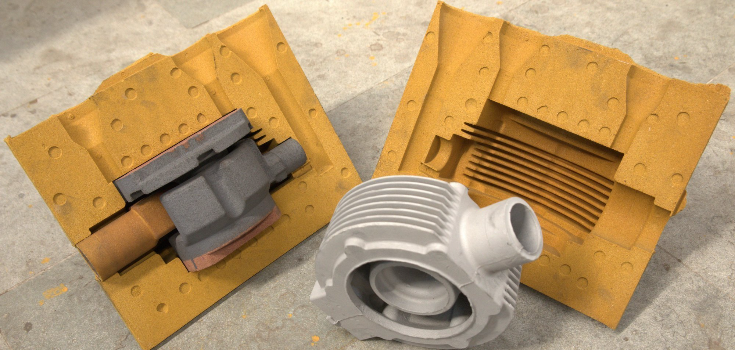

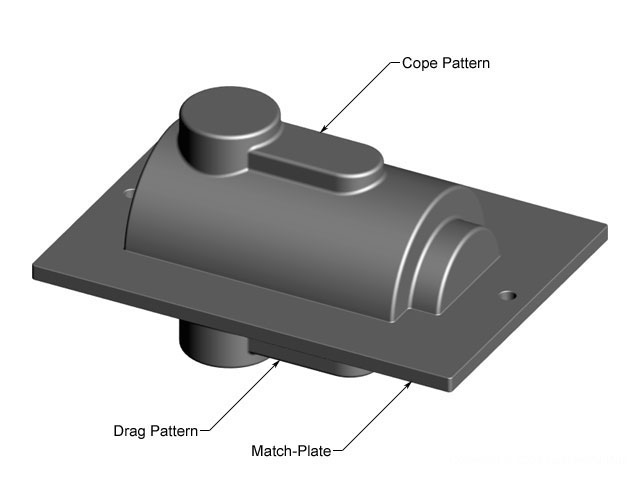

1. Turnarea în nisip

Turnarea cu matrițe dispensabile. Una dintre cele mai comune metode de turnare în nisip este turnarea în nisip. Aceasta necesită realizarea unei matrițe, care se face prin împachetarea nisipului, care este de obicei amestecat cu un amestec de argilă și apă, în jurul unui model (modelul a ceea ce urmează să fie turnat). În general, se utilizează un model de metal sau de ceară, iar după ce matrița s-a solidificat, modelul este spart sau topit.

Prezentare generală a procesului:

- Un material, cum ar fi metalul sau ceara, este realizat sub forma unui model.

- Amestecul de nisip, argilă și apă este apoi acoperit în jurul modelului.

- Modelul este respins, iar întărirea nisipului are loc prin încălzirea matriței.

- Cavitatea lăsată de model este umplută cu metal topit care este turnat.

- După ce metalul s-a solidificat, matrița este spartă pentru a expune piesa turnată.

Avantaje:

- Funcționează eficient din punct de vedere al costurilor atunci când volumul de producție este scăzut sau mediu.

- Capacitatea de a produce piese turnate în vrac având o geometrie simplă.

- Multifuncțional, poate fi fabricat din diferite materiale, aluminiu, fier și oțel.

- Foarte răspândită în industria auto, industria grea și cea a utilajelor.

Dezavantaje:

- Finisajul suprafeței nu este la fel de neted ca celelalte metode de turnare.

- Modelele foarte fine nu funcționează bine.

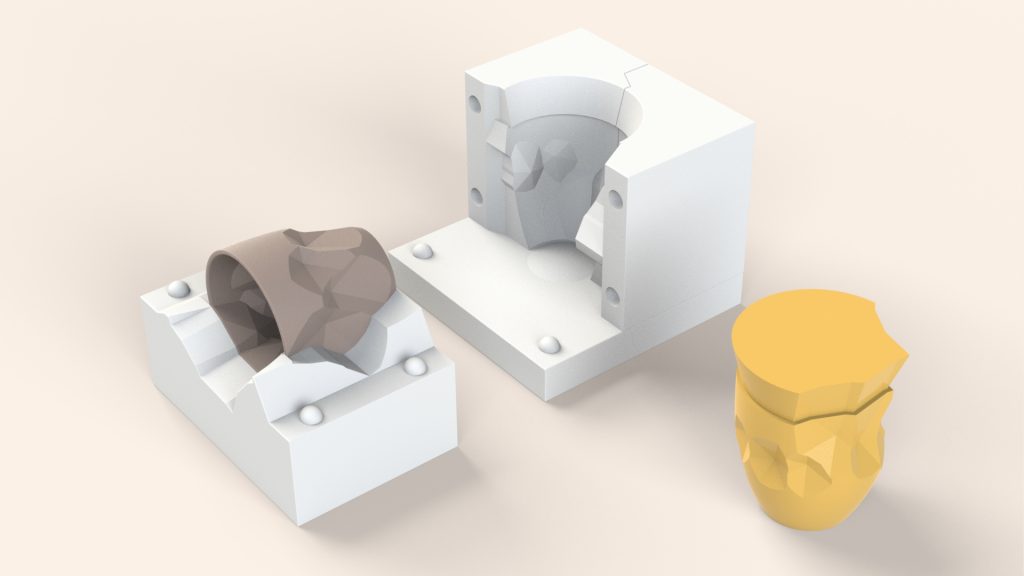

2. Turnare de investiții (turnare în ceară pierdută)

O altă metodă foarte precisă de turnare a matrițelor consumabile este turnarea prin investiții, cunoscută și sub denumirea de turnare cu ceară pierdută. Acesta este un proces de aplicare a unui model de ceară cu un înveliș ceramic care se usucă pentru a se întări. Ceara este apoi topită și scursă, lăsând o matriță ceramică goală în care se toarnă metal topit.

Prezentare generală a procesului:

- Modelul de ceară este format de un model care este turnat în designul preferat.

- Pentru a obține o coajă groasă, modelul de ceară este acoperit cu un strat de această suspensie, apoi cu nisip.

- Toată matrița este apoi încălzită, iar ceara topită este golită.

- Învelișul ceramic este apoi metal topit.

- După ce metalul a avut timp să se solidifice, învelișul ceramic se rupe pentru a arăta mulajul.

Avantaje:

- Astfel de calități de precizie ridicată și finisaje de suprafață foarte bune.

- Cel mai bun atunci când este folosit pentru turnarea detaliilor mici și a pieselor complexe.

- Acesta poate fi aplicat unui spectru foarte larg de metale, cum ar fi oțelul inoxidabil, titanul și metalele prețioase.

Dezavantaje:

- Condițiile speciale sunt mai scumpe decât turnarea în nisip.

- Este mai consumatoare de timp.

- Adecvat pentru serii mici de fabricație a componentelor, neadecvat pentru producția care implică fabricarea în serie.

3. Turnarea cochiliei

Turnarea în cochilie Turnarea în cochilie este, de asemenea, un proces de turnare care, în principiu, este strâns legat de turnarea în investiție, cu toate acestea, modelul este acum o cochilie pe bază de nisip în jurul unui model realizat din metal. Procesul este, de asemenea, creditat cu o precizie ridicată a dimensionării pieselor, precum și cu finisaje netede ale suprafețelor pieselor.

Prezentare generală a procesului:

- Un model metalic este temperat și scufundat în suspensie de nisip fin.

- Modelul se fixează în nisip, formând cochilia.

- Când cochilia este gata, cochilia este apoi încălzită până când se găsește doar materialul de model rămas.

- Învelișul umplut cu metal topit este turnat, iar când metalul se solidifică, învelișul este spart pentru a îndepărta turnarea.

Avantaje:

- Produce piese care sunt de o precizie dimensională superbă și margini călcate.

- Este potrivit pentru turnarea pieselor complicate.

- Poate lucra pe metale cu un punct de topire ridicat, cum ar fi oțelul și fierul.

Dezavantaje:

- Este mai scumpă în comparație cu turnarea în nisip.

- Deoarece este nevoie de mult timp pentru a crea o coajă precisă, acestea sunt limitate la piese mai mici.

- Nu este la fel de diversă în ceea ce privește alegerea materialului ca turnarea în nisip.

4. Turnarea spumei pierdute (LFC )

Turnarea în spumă pierdută (LFC) Turnarea în spumă pierdută este o nouă formă de turnare a matrițelor consumabile care utilizează modele din spumă în locul modelelor din metal sau ceară. Modelul de spumă este acoperit cu nisip, iar metalul topit este turnat în gaură, ceea ce estompează utilizarea spumei.

Prezentare generală a procesului:

- Se face o matriță din spumă a piesei care urmează să fie turnată.

- Un strat de nisip este apoi aplicat pe modelul spumei, iar nisipul este presat pentru a crea o matriță.

- Se încălzește matrița și se toarnă metal topit în ea.

- Modelul acoperit cu spumă este vaporizat de metalul topit, iar restul este secțiunea solidificată.

Avantaje:

- Este perfect pentru turnarea geometriilor complexe cu o muncă distrusă redusă.

- Acesta este capabil să producă piese extrem de detaliate și uimitor de netede.

- Accesibil pentru volume mici și medii.

Dezavantaje:

- Acesta este limitat la bucăți mici.

- matrițe scumpe, spre deosebire de turnarea convențională în nisip.

- Aceasta nu se aplică tuturor tipurilor de metale, deoarece temperatura și presiunea trebuie ajustate cu atenție.

5. Turnarea mulajului de ipsos

Turnarea matrițelor din ipsos încorporează procesul de modelare a unui ipsos. Tencuiala este combinată cu apă și apoi aplicată pe un model, de obicei după aceea modelul este îndepărtat când se întărește. Se aplică mai ales la piese mici cu detalii.

Prezentare generală a procesului:

- Un șablon este fabricat fie din metal, fie dintr-o substanță înrudită.

- Modelul este scufundat într-o soluție de ipsos, apă și alte materiale pentru a produce o matriță.

- Matrița este apoi întărită și încălzită pentru a turna reticulul.

- Producția de turnare are loc prin turnarea metalelor topite în matriță.

Avantaje:

- Produce piese de bună calitate cu un finisaj de suprafață bun.

- Se aplică pieselor mici, precum și pieselor caracterizate prin detalii fine.

- Este aplicabil în producția de volum redus.

Dezavantaje:

- Astfel de metode sunt costisitoare și consumatoare de timp.

- Limitat la componente mai mici și metale care se topesc la o temperatură scăzută.

6. Model permanent - turnare în nisip

Aceasta este o abordare reutilizabilă (folosind un model reutilizabil, spre deosebire de un model consumabil), deși modelul reutilizabil este o matriță de unică folosință. Este o metodă combinată în care matrița este un model reciclat, dar matrița de nisip este demolată după fiecare turnare.

Prezentare generală a procesului:

- Se realizează o cutie de matriță cu un model permanent în interiorul acesteia și cu nisip de jur împrejur.

- După realizarea matriței de nisip, modelul este îndepărtat, iar metalul topit este turnat în cavitate.

- Procesul de turnare distruge nisipul pentru a îndepărta produsul final.

Avantaje:

- În timpul producției de volume mici și medii, este mai rentabilă decât turnarea prin injecție.

- Este potrivit pentru piese mai mari, cum ar fi blocuri de motor și cadre.

Dezavantaje:

- Puțină precizie și finisaj de suprafață atunci când se pune alături de turnare de investiții.

7. Proces CGP sau Cold Box

Piesele turnate din nisip cu liant chimic din matrițe de nisip cu liant chimic sunt turnate prin procedeul cutiei reci. Nisipul este combinat cu un agent de legare, iar setul de turnare este utilizat fără încălzire. Acest procedeu este utilizat în special la fabricarea pieselor din industrii care au nevoie de durabilitate și rezistență, cum ar fi petrolul și gazele.

Prezentare generală a procesului:

- Forma este făcută din nisip combinat cu un liant chimic și compactat.

- Odată introdus în matriță, acesta este întărit într-un mediu rece, iar matrița se întărește fără a fi necesară utilizarea căldurii.

- Se toarnă metalul topit în matriță, după care se lasă să se solidifice, apoi matrița este îndepărtată.

Avantaje:

- Se aplică atunci când este nevoie de un nivel ridicat de rezistență în piesele care sunt turnate.

- Piese turnate ideale: potrivite pentru metale care ar putea fi greu de turnat în matrițele de nisip obișnuite.

Dezavantaje:

- Lianții chimici care sunt necesari în procesul de fabricare a matrițelor pot să nu se potrivească tuturor metalelor.

- Acesta este limitat la materiale și aplicații.

Materiale aplicate în turnarea matrițelor consumabile

În cazul turnării cu matriță consumabilă, matrița trebuie construită din material care este proiectat să fie distrus după o utilizare. Materialul utilizat este, de asemenea, determinat de procesul utilizat pentru turnare, de materialul de turnat și de necesitățile unei anumite piese. Unele dintre materialele frecvent utilizate în turnarea matrițelor consumabile sunt prezentate mai jos:

1. Nisip

Matrițele dispensabile din nisip sunt cel mai des utilizate și cel mai frecvent în turnarea în nisip. Acesta este combinat cu un fel de liant (de exemplu, lut sau rășină) și turnat într-o matriță capabilă să reziste căldurii metalului topit. Matrițele din nisip sunt flexibile, economice și pot fi utilizate pentru a realiza componente mari.

2. Ipsos

La turnarea matrițelor din ipsos, matrițele sunt realizate folosind un amestec de ipsos și apă. Materialul poate fi utilizat pentru turnarea pieselor mici, foarte detaliate, pentru care sunt necesare suprafețe netede și detalii fine. Matrițele din ipsos sunt de obicei utilizate pentru a produce metale neferoase în volume mai mici.

3. Ceramică

Turnarea la cald (turnare cu ceară pierdută) și turnarea în cochilie utilizează materiale ceramice. Un model este acoperit cu o barbotină ceramică fină și, după uscare, se creează o matriță rigidă care este adecvată pentru a rezista la temperaturi ridicate. Turnarea oțelurilor, a titanului și a aliajelor de înaltă performanță se realizează prin utilizarea de matrițe ceramice.

4. Ceară

Ceara este utilizată în principal în turnarea de investiții (turnare cu ceară pierdută). Modelul este realizat din ceară, la care se adaugă un înveliș ceramic. Singura cochilie cu care veți rămâne după îndepărtarea modelului prin topire este cochilia în care se face turnarea. Ceara va fi ideală pentru a realiza piese foarte detaliate și complicate.

5. Spumă

În turnarea cu spumă pierdută, spuma acționează ca material de modelare. Modelul de spumă este acoperit cu nisip, iar la turnarea metalului topit în el, spuma se evaporă, lăsând în urmă o piesă turnată din metal topit solidificat. Matrițele din spumă sunt, de asemenea, avantajoase în turnarea modelelor geometrice complicate cu deșeuri reduse.

6. Rezină

În alte tehnici avansate de turnare, materialele rășinoase sunt aplicate pentru a forma matrițe care sunt extrem de precise și robuste. Turnarea cutiilor reci și a cochiliei se realizează, în general, prin utilizarea nisipului legat cu rășină. Rășinile pot fi, de asemenea, utile pentru a oferi un finisaj de suprafață bun și o turnare detaliată în turnarea finală.

7. Aliaje metalice (pentru a avea modele)

În unele sisteme de turnare a matrițelor dispensabile, cum ar fi turnarea în nisip a modelelor metalice, modelul este realizat din aliaje metalice. Matrițele sunt apoi turnate și se toarnă metal topit, iar aceste modele metalice sunt extrase ulterior.

Avantajele turnării în matrițe consumabile (Expendable Mould Casting)

Turnarea în matrițe consumabile are o serie de avantaje, ceea ce îi permite să fie aleasă pentru numeroase aplicații. Printre aceste avantaje, se numără:

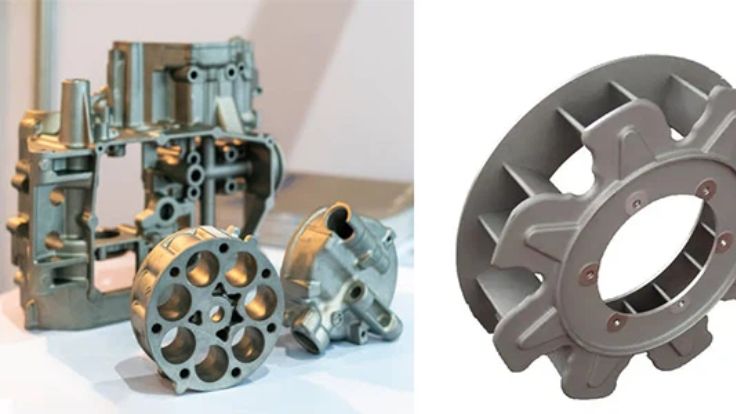

1. Capacitatea de turnare în formă complexă

Tehnicile de turnare prin turnare fără consum (de exemplu, turnarea în investiție și turnarea cu spumă pierdută) au potențialul de a produce piese cu modele complexe care nu ar putea fi produse prin metode alternative de fabricație, cum ar fi prelucrarea sau ștanțarea. Acest lucru le califică pentru a fi utilizate în industriile în care sunt necesare piese complicate, și acestea sunt industria aerospațială și industria auto.

2. Finisaj de suprafață și precizie ridicată

Unele tehnici, cum ar fi turnarea la cald și turnarea în cochilie, au ca rezultat finisaje de suprafață excelente și detalii mici pe piesă. Acest lucru permite mai puține procese suplimentare de prelucrare și finisare, ceea ce duce la costuri mai mici în anumite cazuri de lucru.

3. Versatilitatea materialelor

Turnarea cu matrițe dispensabile are o latitudine foarte largă în ceea ce privește varietatea de materiale care pot fi utilizate și acestea pot include metale precum aluminiu, oțel și titan până la aliaje mai exotice. Această adaptabilitate este ceea ce o califică pentru a fi utilizată în multe industrii, inclusiv în industria auto și medicală.

4. Termen scurt de livrare

Matrițele din procesul de turnare cu matrițe consumabile sunt de unică folosință, prin urmare pregătirea matrițelor și a pieselor turnate poate dura relativ mai puțin timp, spre deosebire de alte procese de turnare care utilizează matrițe reutilizabile. Rezultatul este că turnarea cu matrițe dispensabile este adecvată pentru producții de volum mic și mediu.

5. Execuție mică rentabilă

Capitalul necesar pentru a instala tehnologii de turnare a matrițelor consumabile, cum ar fi turnarea în investiție, poate fi destul de ridicat, dar prețul pe piesă este redus substanțial în cazurile în care sunt necesare producții mici și medii. Acest lucru este util mai ales în industriile care au nevoie de cantități mici de piese foarte precise, dar care nu doresc să suporte costurile unei producții la scară largă.

Probleme legate de turnarea în matrițe consumabile (Expendable Mould Casting)

Deși există numeroase avantaje ale metodei, turnarea cu matrițe consumabile are și partea sa de provocări:

1. Distrugerea mucegaiului

Acest lucru poate cauza costuri ridicate pentru producțiile de volum mare, deoarece matrița este distrusă după o singură turnare. Trebuie făcute matrițe noi de fiecare dată când turnarea se termină, iar acest proces poate fi costisitor, ceea ce face ca turnarea matrițelor consumabile să fie mai puțin atractivă pentru producțiile de masă.

2. Capacitatea de reutilizare a matriței este limitată

În cazul unei turnări cu matrițe permanente, matrițele sunt reutilizabile și pot fi refolosite de mai multe ori, în schimb, matrițele utilizate în turnarea cu matrițe dispensabile trebuie reproduse pentru fiecare piesă nouă. Acest lucru crește costurile utilizate în ceea ce privește materialele și forța de muncă implicate în proces.

3. Producție în serie mică

Matrițe consumabile Într-adevăr, deoarece producțiile sunt mai mici, turnarea matrițelor consumabile este uneori mai bună, în funcție de cât de costisitoare și consumatoare de timp este turnarea unei matrițe noi. Alte tehnici, cum ar fi turnarea sub presiune sau turnarea matrițelor permanente, sunt mai accesibile în cazul producției de volum mare.

Utilizări de turnare a matrițelor consumabile

Turnarea în matrițe consumabile este utilizată în numeroase industrii în care sunt necesare geometrii complexe în piese de înaltă precizie. Una dintre principalele utilizări poate fi descrisă astfel:

1. Industria aerospațială

Exemple de articole fabricate în industria aerospațială prin turnare în matrițe consumabile sunt lamele de turbosuflante, carcasele și alte componente pentru care sunt necesare rezistență ridicată, precizie și capacitatea materialelor de a rezista la temperaturi ridicate. Turnarea de investiții este deosebit de favorizată în această industrie deoarece poate produce forme complicate, tinzând spre finisaje de suprafață superioare.

2. Industria auto

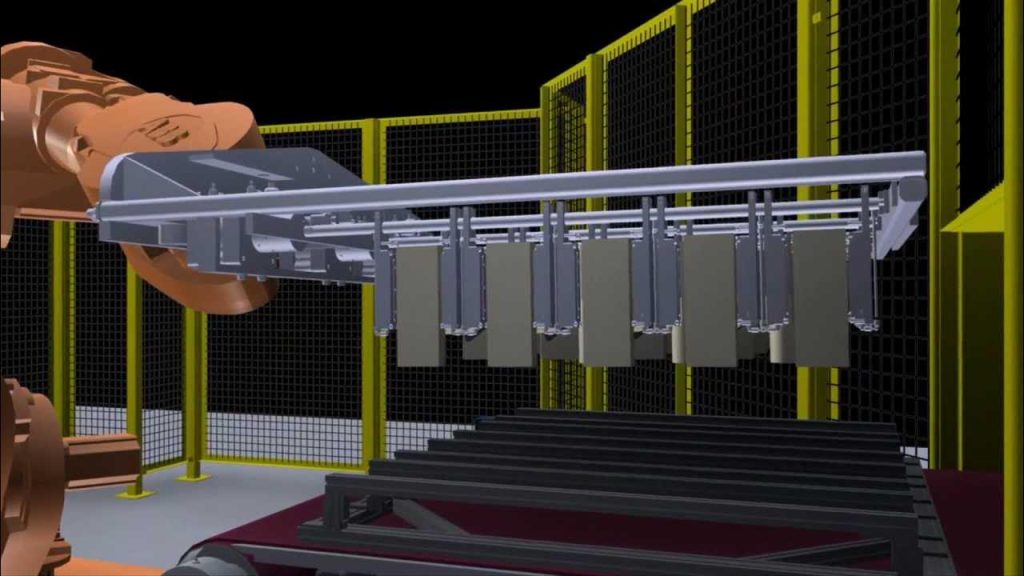

Industria auto depinde de turnarea matrițelor consumabile pentru a realiza componente precum blocuri motor, carcase de transmisie și alte componente care trebuie să fie puternice și durabile. Acest sector utilizează în mod normal turnarea în nisip și turnarea în cochilie.

3. Fabricarea dispozitivelor medicale

Echipamentele medicale, inclusiv echipamentele chirurgicale, implanturile și protezele, sunt produse folosind turnarea de matrițe dispensabile. Acest lucru este cel mai potrivit în domeniul medical, deoarece potrivirea și funcționalitatea lor sunt de o mare importanță, iar complexitatea pieselor poate fi asigurată cu ușurință de această tehnologie.

4. Armată și apărare

În domeniul apărării, turnarea matrițelor consumabile este utilizată la fabricarea armelor, a armurilor și a altor componente ale echipamentelor militare. În această industrie, performanța și fiabilitatea sunt factori importanți, capacitatea de a construi componente complexe și robuste este esențială.

GC Precision Mould: O companie pe care vă puteți baza

GC PrecisionMould este o companie care produce matrițe de calitate și precise pentru diferite industrii. De asemenea, oferim proiectare de matrițe personalizate, producție de matrițe personalizate și matrițe personalizate livrate cu niveluri ridicate de precizie și rezistență. Tehnologiile noastre de ultimă generație și cele mai recente metode garantează că fiecare matriță se ridică la cele mai înalte standarde de performanță și eficiență. Apelați la GC Precision Mould pentru a vă satisface nevoia de geometrii elaborate și cele mai precise detalii. GC Precision Mould oferă servicii profesionale de turnare a matrițelor, inclusiv matrițe consumabile și permanente turnarea matrițelor. Noi, cei din echipa noastră, suntem pregătiți să oferim în timp util soluții economice care se potrivesc nevoilor fiecăruia dintre clienții noștri.

Concluzie

Turnarea în matrițe de unică folosință este o procedură de fabricație variabilă și necesară care a depășit măsura. Această metodă permite producerea de piese care au forme complexe, precizie, precum și finisaje de suprafață excelente, prin utilizarea în matrițe a unor garnituri realizate dintr-un material de unică folosință. Deși ar putea să nu fie ideală în aplicațiile care necesită volume mari de producție, capacitatea sa de a produce piese complexe, precum și piese personalizate o face neprețuită în industrii precum industria aerospațială, auto, medicală și de apărare.

Odată cu avansarea tehnologiei, este mai probabil să existe mai multe modalități și mijloace de turnare a matrițelor consumabile, iar acest proces va deveni din ce în ce mai important în sfera producției. Fie că este vorba de un dispozitiv medical miniatural sau de o piesă aerospațială uriașă, turnarea cu matrițe dispensabile are ceea ce este necesar în materie de flexibilitate, precizie și versatilitate a materialelor pentru a face față provocărilor din industriile moderne.

Întrebări care sunt adresate frecventd

1. Care este cel mai mare avantaj al utilizării turnării în matrițe consumabile?

Matrițele sunt turnate folosind modele de matrițe consumabile, astfel încât piesele cu un model complex pot fi create cu mare precizie. După fiecare turnare, matrița trebuie să fie distrusă și, prin urmare, este ideală pentru realizarea de forme detaliate și pentru utilizarea unei game largi de materiale.

2. Care este timpul de turnare a matrițelor consumabile?

În funcție de complexitate și de alți factori, cum ar fi tipul de matriță utilizat, aceasta poate dura câteva ore sau câteva zile.

3. Se aplică turnarea cu matrițe dispensabile în producția pe scară largă?

Procesul de turnare cu matrițe consumabile nu este cel mai potrivit pentru volume mari de producție, deoarece trebuie create matrițe noi de fiecare dată când este produsă fiecare dintre piese, ceea ce este destul de costisitor la o scară de producție mare.

0 Comentarii