Литье металла не может предложить 100% точных результатов. Чтобы соответствовать требуемым характеристикам, литейщики должны выполнять дополнительные финишные работы. В этом случае помогает механическая обработка литья. Как известно, литые детали могут иметь различные формы и размеры. Для придания им различных форм существует множество методов обработки литья.

Существует множество типов процессов литья. Литье в песок Для создания форм используется песок, а затем в них можно заливать расплавленный металл. Это простой метод, но вам понадобится больше услуги по механической обработке. Метод литья под давлением впрыскивает расплавленный металл в форму. Высокое давление создает более тонкие детали отливки. При использовании этого метода вам может потребоваться меньший объем механической обработки отливки.

Вы можете наблюдать ситуации, аналогичные другим видам литья. Однако каким бы ни был метод литья, вам обязательно понадобится механическая обработка отливок. С помощью этих способов вы сможете добиться желаемых технических характеристик. Обратите внимание, что вы можете достичь допусков до ±0,0001 мм. Таким образом, эти методы обработки литья имеют решающее значение для металлических деталей.

В этой статье представлены основы обработки литья. Вы узнаете, что это такое, как они работают и каковы их типы. Кроме того, мы рассмотрим преимущества и ограничения каждого типа. В итоге вы получите полное представление о машинах для литья. Эти знания очень помогут при выборе подходящего литейного завода.

Что такое литьевая обработка?

Обработка литьем относится к услуги по механической обработке выполняются на литых металлических деталях. После того как металлическая деталь отлита, она, как правило, нуждается в дальнейшей доработке. Различные виды обработки литья удаляют лишние материалы и придают деталям точные размеры.

Как происходит обработка литья? Механическая обработка литья может варьироваться в зависимости от потребностей заказчика. Как правило, существует три вида обработки литья: режущая, абразивная и прогрессивная. Независимо от типа, необработанная литая деталь закрепляется в обрабатывающем инструменте. Затем различными режущими инструментами с детали снимается материал.

Каждый процесс обеспечивает точное соответствие детали техническим условиям. В основном это улучшает качество обработки поверхности и точность. Обработка с ЧПУ может достигать ±0,01 мм, а EDM - ±0,0001 мм. Стандартными инструментами для обработки на станках с ЧПУ являются токарные, фрезерные и сверлильные станки.

Обработка литья: Резка

Эти методы обработки литья позволяют удалить излишки материала с необработанных литых деталей. Различные методы резки - это точение, сверление, фрезерование или пиление. Метод точения подходит для цилиндрических деталей. Фрезерование идеально подходит для торцевой и периферийной резки. Сверление создает отверстия, а пиление разрезает детали по размеру.

Обработка литья: Усовершенствованный метод

Передовые методы, как правило, отличаются от традиционных. Их точность намного выше. EDM и лазерная резка/гравировка - два популярных передовых метода. Эти два метода обработки отливок широко используются в литейном производстве. Используя эти технологии, можно добиться допусков до ±0,0001 мм. Более подробную информацию вы найдете в последующих разделах.

Обработка литья: Абразивная обработка

При абразивной обработке литья используются шлифовальные круги и абразивные материалы. В основном это тонкая подгонка литых деталей для получения наиболее гладкой поверхности. Стандартные методы, используемые в этом случае, - шлифование, хонингование и притирка. Эти процессы позволяют получить высококачественную отделку металлических литых деталей.

В чем разница между процессами литья и механической обработки?

Литье - это аддитивный процесс, при котором расплавленный металл заливается в форму для создания различных форм. Этот метод подходит только для металлов. Стандартными методами являются литье в песчаные формы, литье под давлением и литье по выплавляемым моделям. Он идеально подходит для изготовления сложных форм в больших количествах.

С другой стороны, механическая обработка - это субтрактивный метод. Как уже говорилось, он удаляет материал с деталей для получения точных форм и отделки. Давайте рассмотрим различия между литьем и механической обработкой.

Литье и механическая обработка: Выбор материала

Литье ограничивается только металлами. Вы можете использовать алюминий, железо, сталь и многие другие металлические сплавы. Эти металлы идеально подходят для создания сложных форм и крупных деталей.

Механической обработке подвергаются различные материалы, включая металлы, пластмассы и твердые материалы. Обработка литья преобладает для создания идеальной отделки литых деталей.

Литье и механическая обработка: Скорость производства

Литье, как правило, быстрее при больших объемах после изготовления форм. Оно идеально подходит для крупносерийных заказов.

Механическая обработка, с другой стороны, более медленная для крупносерийных заказов. Но это точный и аккуратный метод. Благодаря этому механическая обработка широко используется компаниями, занимающимися литьем.

Литье и механическая обработка: Допуски на размеры

Как вы знаете, во время литья происходят усадка и вибрация, что обычно обеспечивает более низкие допуски. Поэтому каждая литая деталь нуждается в дополнительной обработке для достижения наилучшего качества. Хотя литье может справиться со сложными конструкциями, оно не может дать точных результатов.

Механическая обработка обычно обеспечивает более высокие допуски. Существует множество видов обработки. Обработка с ЧПУ может достигать ±0,01 мм. И наоборот, электроэрозионная обработка может достигать ±0,0001 мм. Они идеально подходят для деталей, требующих высокой точности.

Литье и механическая обработка: Прототипирование

Литье иногда используется для создания прототипов, но для этого требуются услуги механической обработки. Как вы знаете, литье требует времени и стоит дороже изготовления форм, хотя оно лучше для крупных заказов.

Напротив, механическая обработка очень подходит для создания прототипов. Она быстрая и точная, и стоит дешевле, чем литье. Хотя литье в песчаные формы дешево, механическая обработка по-прежнему славится своими лучшими результатами.

Преимущества механически обработанных отливок

Обработанные отливки - это металлические детали, изготовленные после механической обработки отливок. Они обладают различными свойствами и преимуществами. Вкратце, они отличаются высокой точностью, гладкой поверхностью и отсутствием дефектов. Поэтому литье с механической обработкой всегда предпочтительнее.

Высокая точность

Обработанное литье, как правило, обеспечивает повышенную точность с высокими допусками. Механическая обработка отливок улучшает допуски за счет уточнения размеров литых деталей. В результате вы можете получить точные спецификации. Обработка с ЧПУ может достигать ±0,01 мм, а усовершенствованная обработка - ±0,0001 мм.

Улучшенная обработка поверхности

Обработанные отливки обычно имеют улучшенную поверхность. Шлифовка и полировка обычно создают такую гладкую поверхность.

Обработанные поверхности литых деталей гораздо более гладкие и утонченные, чем поверхности только литых. Такой уровень улучшения обычно снижает необходимость в дополнительных отделочных работах.

Без дефектов и изъянов

Механическая обработка отливок поможет вам выявить и исправить дефекты литья. Она позволяет устранить такие дефекты, как пористость и включения. В этом случае наиболее типичными являются сверление, фрезерование и шлифование. Эти процессы обычно устраняют слабые места в материалах. В целом, ваша металлическая деталь приобретает улучшенные структурные качества.

Эффективность использования материалов

Еще одно существенное преимущество - эффективность использования материалов. Обработка литьем обычно сводит к минимуму отходы материала за счет точного удаления материала. Таким образом, обеспечивается оптимальное использование материала и уменьшается количество лишнего брака.

Лучшая производительность

Эти металлические детали могут работать наилучшим образом, поскольку обработанные отливки обладают четырьмя вышеперечисленными преимуществами. Эта особенность особенно важна для машин и транспортных средств. Например, идеальные компоненты двигателя могут обеспечить наилучший ход на дороге. Кроме того, улучшенные характеристики приводят к увеличению срока службы деталей. Это означает, что вам не придется часто заменять и ремонтировать их.

Подготовка к нанесению электропокрытия

Обработанные отливки имеют превосходную поверхность. Она особенно хорошо подходит для различных видов обработки поверхности. Популярными методами обработки поверхности являются анодирование, нанесение электронного покрытия, покраска или гальваническое покрытие. Механическая обработка литья подготавливает поверхность литых деталей к этим методам обработки. В результате вы можете получить долговечный и эффективный результат на каждой литой детали.

7 Общие процессы обработки литья

После выхода из формы на каждой литой детали обычно остаются излишки материала. Вы должны удалить эти лишние участки, поскольку они могут нарушить работу исходной детали. Кроме того, литая деталь имеет шероховатые поверхности.

Можно ли с помощью машины, которую вы используете для выравнивания поверхности отливки, удалить ненужные части? Или вы можете сделать гладкую поверхность с помощью фрезы? Таким образом, вы можете понять, что существует множество видов обработки литья. Далее мы рассмотрим семь стандартных процессов обработки литья. Каждая машина для литья имеет уникальное назначение и выполняет свою работу.

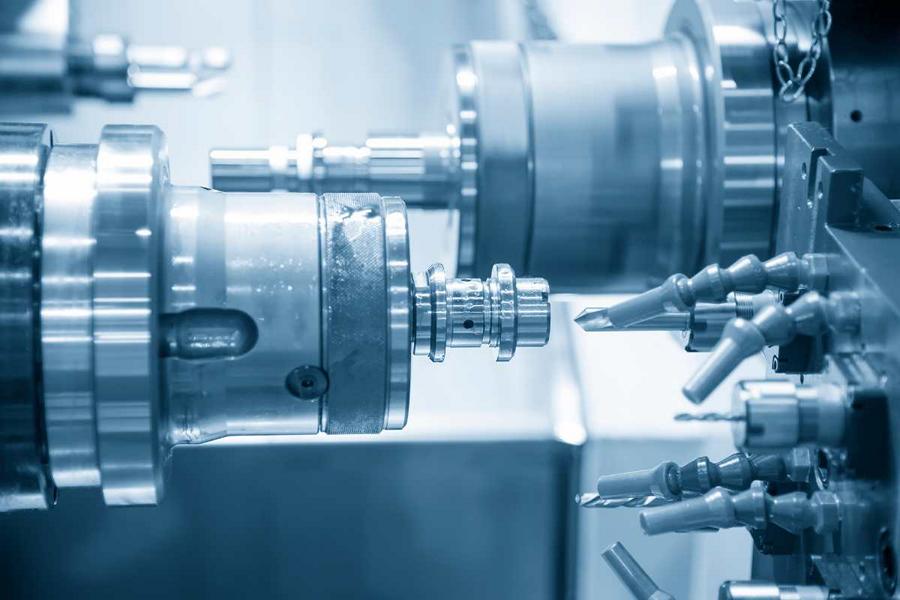

#1 Обработка с ЧПУ

ЧПУ расшифровывается как компьютерное числовое управление. Обработка с ЧПУ обычно носит субтрактивный характер, создавая различные формы путем удаления материалов. Это также автоматизированный процесс. Как только вы вводите код, станок автоматически создает форму.

Станок с ЧПУ обычно имеет контроллер, серводвигатели и несколько осей. Как правило, повсеместно можно встретить трехкоординатные станки с ЧПУ. Для более сложных случаев используются станки с ЧПУ с 4-12 осями.

Обработка на станках с ЧПУ широко используется во многих отраслях промышленности. От аэрокосмической до автомобильной - все отрасли, где используется металл, нуждаются в нем. Детали двигателей, кронштейны и хирургические инструменты - вот некоторые повседневные изделия.

Особенности и преимущества

- Невероятно быстрые и точные, вы можете достичь допусков до ±0,01 мм.

- Станок с ЧПУ безопасен в эксплуатации.

- Нет необходимости в оплате труда.

- Лучшее преимущество обработки с ЧПУ - возможность работы со сложными формами.

Ограничения

- Высокая первоначальная стоимость

- Нужны специалисты для точного программирования.

#2 Токарная обработка

Токарная обработка - это метод, широко используемый в каждой металлообрабатывающей мастерской или на заводе. При этом методе объект соединяется со шпинделем горизонтально. (Горизонтальная обработка)

Объект обычно вращается, а режущий инструмент постепенно удаляет материал. Он продолжает это делать до тех пор, пока объект не приобретет желаемую форму. Инструмент обычно движется линейно.

Токарная обработка с ЧПУ подходит для цилиндрических литых деталей. Известными примерами являются валы и шкивы.

Особенности и преимущества

- Токарная обработка обеспечивает высокую точность результатов.

- Он создает гладкую поверхность.

- Метод, как правило, подходит для широкого спектра материалов.

- Токарная обработка обычно эффективна для цилиндрических деталей.

- Этот метод универсален и может использоваться с различными типами токарных станков.

Ограничения

- Токарная обработка ограничена только цилиндрическими формами

- Время первоначальной настройки может быть большим.

- Ручной токарный станок нуждается в квалифицированной работе.

#3 Фрезерование

Фрезерование - это также процесс обработки, при котором объект остается неподвижным, а режущий инструмент вращается и придает ему форму. Этот процесс позволяет создавать более сложные конструкции, чем цилиндрические объекты.

Фрезерные станки обычно бывают двух типов. Вертикально-фрезерные имеют вертикальный шпиндель, отсюда и название. Этот шпиндель удерживает режущий инструмент и может перемещаться вверх и вниз. Горизонтальные фрезерные станки, наоборот, имеют горизонтальный шпиндель, отсюда и название. Этот шпиндель перемещается из стороны в сторону.

Фрезерование - распространенный метод обработки литья в литейном производстве. Он широко используется для изготовления форм для литья под давлением, обработки алюминиевого литья и различных металлических деталей.

Особенности и преимущества

- Он может работать с различными материалами и формами.

- Фрезерование позволяет получать точные и детализированные детали.

- Эта литейная обработка обеспечивает высокую скорость операций.

Ограничения

- Режущие инструменты могут быстро изнашиваться.

- Первоначальная настройка может оказаться дорогостоящей.

#4 Бурение

Сверление - это еще один вид обработки литья, при котором создаются только отверстия. Оно широко используется во многих областях, особенно в производстве и строительстве. Сверление широко используется в литейном производстве для изготовления форм и отделки литых деталей.

Сверлильный станок оснащен вращающимся режущим инструментом, называемым сверлом. Объект остается неподвижным. Режущий инструмент постепенно удаляет материал и создает отверстие. Машина прижимает сверло к материалу. Вращаясь, оно срезает материал, образуя отверстие.

Особенности и преимущества

- Сверление подходит для всех твердых материалов.

- Это экономически эффективный метод.

- Этот метод обеспечивает высокую точность (до ±0,01 мм).

- Существует широкий выбор сверл.

Ограничения

- При сверлении выделяется тепло, которое может деформировать тонкие материалы.

- Глубина отверстия зависит от размера сверла.

#5 Шлифование

Шлифование - очень известный процесс обработки литья, особенно в литейных цехах. Обычно при этом используется абразивный круг для удаления материала с поверхности заготовки. Этот вид обработки преобладает для выравнивания литых деталей.

Как правило, существует четыре типа шлифовальных станков. Поверхностные шлифовальные станки подходят для плоских поверхностей. С другой стороны, цилиндрические шлифовальные станки предназначены для цилиндрических деталей. Бесцентровые шлифовальные станки используются для деталей без центров. Наконец, внутренние шлифовальные станки используются для обработки внутренних поверхностей. Хотя существует множество шлифовальных станков, эти четыре являются наиболее распространенными.

Особенности и преимущества

- Шлифовка делает поверхность металлических деталей гладкой и блестящей.

- Он позволяет достичь высокой точности и качества обработки поверхности.

- Подходит для твердых и хрупких материалов.

- Это повышает точность литых деталей.

Ограничения

- Медленный процесс

- Требуется рабочая сила

#6 EDM: электроэрозионная обработка

Как следует из названия, этот метод обработки литьем использует электрические разряды для придания металлу нужной формы. Он особенно подходит для сверхсложных металлических деталей.

EDM удаляет материал с помощью управляемых электрических искр. Эта технология широко используется в литейном производстве. В этом методе диэлектрическая жидкость разделяет заготовку и электрод. Искры, как правило, разъедают металл и создают желаемую форму.

Этот метод используется в литейном производстве для изготовления форм и штампов. В дальнейшем литейщики используют эти формы для создания уникальных металлических деталей. EDM также используется при изготовлении тонких и готовых литых деталей.

Особенности и преимущества

- Обработка литья EDM позволяет достичь чрезвычайно высоких допусков. Эксперты утверждают, что можно достичь допусков до ±0,0001 мм.

- Вы можете создавать самые разные сложные формы и замысловатые узоры.

- Этот метод не создает механических усилий.

- EDM обеспечивает гладкую и тонкую обработку поверхности.

Ограничения

- EDM - это медленный процесс.

- Работает только с проводящими материалами

#7 Лазерная резка/гравировка

Лазерная гравировка - еще один популярный метод обработки литья в литейных цехах. При этом используется мощный лазерный луч для резки/гравировки материалов и нанесения маркировки или травления поверхности. Оба процесса точны, а компьютерное программное обеспечение позволяет управлять ими.

При обработке литьем лазерный станок разрезает металл. Лазер расплавляет, сжигает или испаряет материал. Таким образом, вы можете удалить ненужные металлические детали из оригинала. При гравировке с помощью лазерной техники можно нанести текст, логотипы или номера продуктов.

Особенности и преимущества

- Лазерная резка обеспечивает высокую точность.

- С помощью станка лазерной резки можно разрезать множество материалов.

- При этом образуется меньше отходов.

- Это непроводящий процесс, поэтому метод безопасен.

- Полностью автоматизированный.

Ограничения

- Лазерная резка/гравировка относительно дороже других методов.

- Вы не можете работать с более толстыми материалами. Чем плотнее металл, тем больше требуется мощность лазера.

- Светоотражающие материалы могут вызывать проблемы.

Представляем вашему вниманию обработку алюминиевого литья

Механическая обработка алюминиевого литья - это, как правило, финишная обработка деталей из алюминиевого литья. В основном она объединяет два процесса: литье и механическую обработку. Сайт метод литья под давлением часто предпочитают использовать для литья алюминия.

Сначала мы помещаем необработанный алюминий в камеру нагрева. Затем эта камера автоматически подает расплавленный металл в камеру впрыска. Камера впрыска выталкивает расплавленный металл в матрицу под соответствующим давлением. Высокое давление позволяет жидкому металлу достичь каждого уголка конструкции. HPDC, LPDC, гравитацияСтандартными методами литья под давлением являются вакуумное литье и литье под давлением. Этими способами изготавливаются точные детали из алюминиевого литья.

После того как детали из металлического литья готовы, их нужно доработать. Обычно мы используем различные виды обработки литья, чтобы еще больше улучшить эти детали. Чтобы избавиться от лишнего, мы используем режущие инструменты. Чтобы сгладить поверхность литой детали, мы часто шлифуем, очищаем или подвергаем ее дробеструйной обработке. Затем мы очищаем поверхность несколькими различными способами. При необходимости мы можем добавить анодирование, электронное покрытие или гальваническое покрытие.

Обработка алюминиевого литья широко распространена во многих отраслях промышленности. Среди них - автомобильная, аэрокосмическая, медицинская, электронная и производство товаров народного потребления. Однако мы можем использовать различные алюминиевые сплавы для изготовления множества алюминиевых деталей для этих отраслей.

Например, алюминиево-силиконовый сплав идеально подходит для обеспечения прочности и износостойкости. С другой стороны, алюминиево-магниевый сплав обеспечивает отличную коррозионную стойкость. Кроме того, алюминиево-цинковый сплав подходит для механической обработки. Таким образом, выбор зависит в основном от типа изделия.

Вещи, которые необходимо учитывать при обработке алюминиевого литья

При обработке алюминиевого литья необходимо учитывать несколько факторов. Эти факторы обычно обеспечивают качество, эффективность и точность конечной детали. Каждый из перечисленных ниже аспектов играет решающую роль в достижении наилучших результатов.

#1 Состояние материала

Перед обработкой необходимо проверить состояние литой алюминиевой детали. Видите ли вы деформацию или вспышки? Деформация означает любое искажение или деформацию литой алюминиевой детали. На заводе мы сначала очищаем литую алюминиевую деталь, если есть какие-либо проблемы.

Следующее, на что вы должны обратить внимание, - это тип алюминия. Это нетермообработанный или термообработанный алюминий? Обратите внимание, что нетермообработанный алюминий обычно мягкий, а термообработанный - более прочный. Таким образом, этот фактор играет решающую роль при выборе режущего инструмента.

Охлаждение #2

Охлаждающая жидкость здесь играет большую роль. У нее три основные задачи. (1) она продлевает срок службы станка. (2) она поддерживает качество обработанных отливок. (3) она обеспечивает безопасность оператора.

Вы можете задаться вопросом, как выбрать правильную охлаждающую жидкость для вашего проекта. Как вы знаете, существует три типа охлаждающих жидкостей. Испытание всех из них может стоить денег и времени. Однако мы всегда рекомендуем использовать микроэмульсионную охлаждающую жидкость.

#3 Режущие инструменты

Режущий инструмент должен быть тщательно подобран для конкретного алюминиевого сплава. Обычно мы выбираем режущие инструменты с высоким уровнем среза.

Вы можете использовать либо концевые фрезы из твердого сплава, либо PCD. Обратите внимание, что PCD относительно дороже, чем инструменты из твердого сплава. Однако вы можете получить лучшие результаты и работать долго.

#4 Геометрия резки

Важны три геометрические характеристики резания: угол ракеля, угол зазора и образование стружки. Положительный угол наклона подходит для мягких и податливых металлов, таких как алюминий. Правильный угол зазора обычно предотвращает затирание инструмента. Наконец, идеальная конструкция способствует эффективному удалению стружки. Эти факторы важны для эффективности резания и гладкой поверхности.

#5 Подача и скорость

Время цикла - важнейший аспект, который необходимо учитывать. Мы всегда стремимся к его сокращению. Для этого мы используем программы CAD/CAM для точного моделирования обработки. Кроме того, современные технологии позволяют повысить согласованность и эффективность.

#6 Светильники

Выбор правильного приспособления становится проблемой при работе со сложными конструкциями. В этом случае мы профессионально оцениваем, как нужно удерживать и зажимать каждую алюминиевую деталь. Как правило, наши специалисты находят оптимальное решение для каждой детали. В этом случае очень помогают подпружиненные опоры.

Часто задаваемые вопросы

Почему всегда требуется механическая обработка, если деталь отлита?

После литья обычно требуется механическая обработка для достижения точных размеров. Как вы знаете, литые детали часто имеют шероховатые поверхности и должны соответствовать точным спецификациям. Механическая обработка литья удаляет излишки материала и обеспечивает гладкую поверхность.

Что такое литой алюминий по сравнению с алюминием с ЧПУ?

Литой алюминий обычно формируется путем заливки расплавленного алюминия в форму. После застывания расплавленный металл образует сложные формы. Алюминий с ЧПУ обычно обрабатывается из цельного алюминиевого блока с помощью технологии CNC. Один из них является аддитивным, а другой - субтрактивным процессом.

Является ли литье более дешевым, чем механическая обработка?

Это зависит от обстоятельств. При крупных заказах литье обычно дешевле, чем механическая обработка. При литье изготовление штампов может быть дорогостоящим. Однако после изготовления штампов вы можете создавать сотни и тысячи литых деталей. Поэтому, учитывая общую стоимость, литье дешевле. Однако для мелкосерийного производства механическая обработка является более доступным вариантом.

Свяжитесь с нами сегодня

Свяжитесь с нами сегодня для всех ваших потребностей в обработке алюминиевого литья. Наша команда экспертов всегда готова помочь вам высококачественными, точными и эффективными решениями. Свяжитесь с нами прямо сейчас, чтобы обсудить потребности вашего проекта и получить предложение. Мы здесь, чтобы помочь вам достичь ваших производственных целей.

0 Комментариев