Литой алюминий и экструдированный алюминий - это виды алюминия, изготовленные разными способами. При литье алюминия вы заливаете расплавленный металл в форму, чтобы получить форму. Экструдированный алюминий изготавливается путем проталкивания алюминия через отверстие для создания таких форм, как трубки. Экструдированный алюминий обычно прочнее и имеет более гладкую поверхность. Из литого алюминия можно создавать более сложные формы, но экструдированный алюминий часто дешевле для простых форм.

Для того чтобы выбрать подходящий материал для конкретного применения, важно понимать различия между литым и экструдированным алюминием. Прочитайте эту статью, чтобы узнать об их специфических методах, областях применения, плюсах и минусах, ограничениях и т. д.

Что такое литой алюминий?

Литейщики изготавливают литые алюминиевые детали, используя расплавленные алюминиевые сплавы. Они впрыскивают эту жидкую форму в пресс-форму с профилем изделия. Эти детали легкие и прочные, потому что литье под давлением делает их такими. Литой алюминий может использоваться в автомобилях, самолетах, машинах и предметах повседневного пользования.

Распространенные алюминиевые сплавы

A380 Сплав

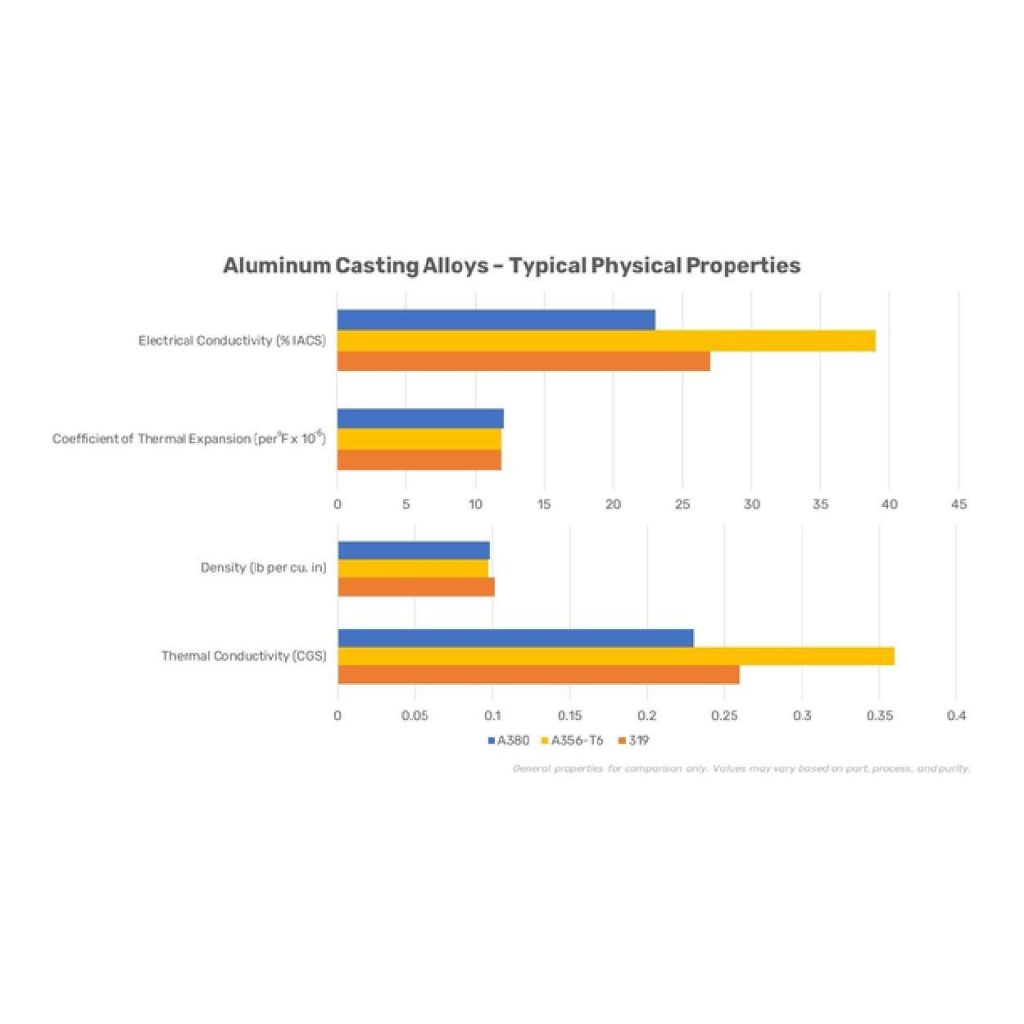

В сплаве A380 уже содержится около 8,5% кремния и 3,5% меди. Они обеспечивают хорошую электропроводность и низкую плотность - 2,71 г/см³. Его текучесть превосходна. Они обеспечивают хорошую литейную способность для изготовления тонкостенных деталей, а также кронштейнов двигателя при литье под высоким давлением.

Сплав A356-T6

В этом сплаве содержится около 7% кремния и 0,3% магния. Детали из этого сплава обладают повышенной прочностью, достигая предела прочности на разрыв 310 МПа при соответствующей термической обработке. Эти сплавы обладают хорошей электропроводностью. Производители обычно используют его в основном для изготовления автомобильных колес и аэрокосмических деталей методом литья в песчаные формы.

319 Сплав

Как правило, около 6% этого металла приходится на кремний и 3,5% на медь. Этот сплав намного тяжелее других. Он обеспечивает отличную проводимость и имеет плотность в пределах 2,76 г/см³. Это делает его полезным для блоков двигателя, где важна термостойкость.

| Сплав | Состав | Плотность (г/см³) | Прочность на разрыв (МПа) | Проводимость | Метод литья | |

|---|---|---|---|---|---|---|

| A380 | 8.5% Si, 3.5% Cu | 2.71 | - | Превосходно | Литье под высоким давлением | |

| A356-T6 | 7% Si, 0.3% Mg | - | 310 | Хорошо | Литье в песок | |

| 319 | 6% Si, 3.5% Cu | 2.76 | - | Превосходно | - |

Процессы литья

Литье под высоким давлением

Процесс, при котором производители заливают расплавленный алюминий в стальную форму под давлением 10-175 МПа, - это литье под высоким давлением. Эта технология работает быстрее и позволяет изготавливать детали в течение 30 секунд. Она лучше всего подходит для деталей с высокой степенью детализации, таких как корпуса коробок передач.

Литье под низким давлением

При этом металл подается в форму под давлением 20-100 кПа, то есть под более низким давлением. При такой медленной обработке образуется меньше воздушных пузырьков, уменьшающих дефекты. Примером могут служить алюминиевые диски, обладающие повышенной прочностью.

Литье в песок

Производитель заливает расплавленный металл в песчаные формы. Этот процесс действительно занимает несколько часов для каждой детали. Однако такие детали, как корпуса насосов, могут пройти через этот процесс.

Другие методы:

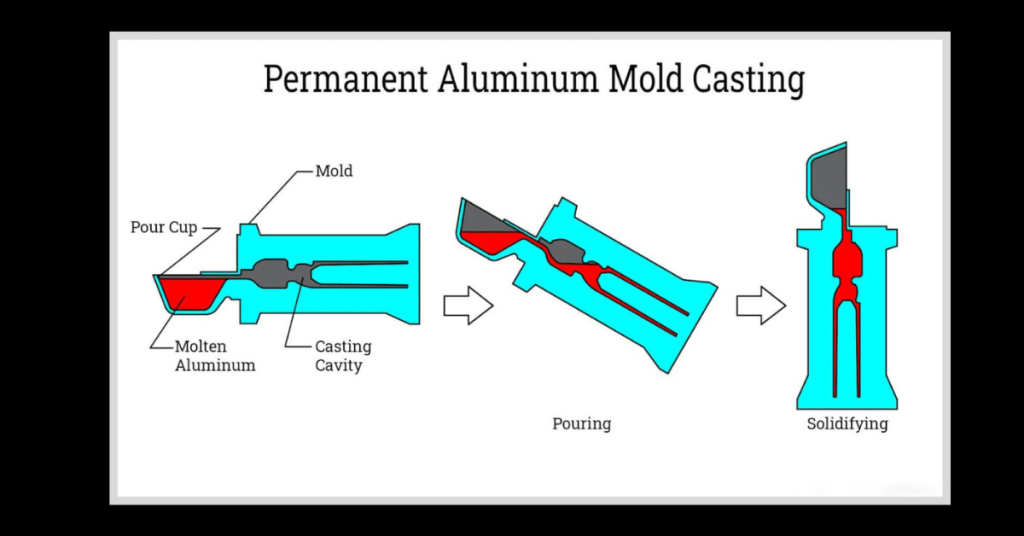

Наиболее часто используемый процесс - это не только литье под давлением или песчаное литье. Он также включает литьё по выплавляемым моделям и литье в постоянные формы. При литье по выплавляемым моделям производители используют восковые модели. А при литье в постоянную форму используется многоразовая стальная форма. Эти технологии позволяют изготавливать детали среднего размера, например посуду.

Микроструктура и затвердевание

При каждом охлаждении алюминия происходит образование крошечных кристаллов (зарождение) и рост зерен. Это означает, что температура охлаждения может повлиять на них. Именно поэтому быстрое охлаждение при литье под давлением приводит к образованию очень мелких, прочных зерен. В то же время медленное охлаждение приводит к образованию крупных и менее прочных зерен. Кроме того, износостойкость таких сплавов, как A380, обусловлена частицами кремния, а термическая обработка 356-T6 действительно уменьшает хрупкие участки.

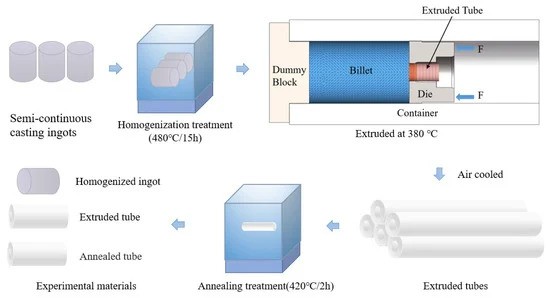

Что такое экструдированный алюминий?

Производители используют фасонные штампы, чтобы приложить усилие к нагретым алюминиевым сплавам. Затем этот металл принимает форму профиля, который обычно бывает длинным, например, стержня, трубы или балки. Экструдированные алюминиевые детали широко используются в строительстве, автомобилестроении и производстве потребительских товаров. Это объясняется тем, что они легкие, прочные и доступные по цене.

Обычные сплавы

6061 Сплавы:

Сплав 6061 включает в себя 1,0% магния и 0,6% кремния. Эти частицы придают ему высокую прочность (310 МПа на растяжение) и отличную свариваемость. Они хорошо подходят для изготовления конструкционных деталей, подвергающихся большим нагрузкам, таких как рамы грузовиков и велосипедные компоненты.

6063 Сплавы:

В сплавах 6063 содержится 0,7% магния и 0,4% кремния. Он предотвращает коррозию и обеспечивает тонкую обработку поверхности. Именно поэтому он лучше всего подходит для изготовления декоративных и архитектурных профилей, таких как оконные рамы и дверные направляющие.

Термообработка

Свойства экструдированного алюминия улучшаются, когда производители подвергают его термической обработке, например, закалке T5 или T6.

При закалке T5 экструдированная деталь охлаждается воздухом. Это повышает прочность детали с возможностью 20-30%.

Отпуск T6 включает в себя обработку раствором при температуре 530°C. Затем следует искусственное старение. В результате детали становятся гораздо тверже и прочнее. Например, вы можете использовать 6061-T6 для конструкционных применений, обеспечивая оптимальный баланс между пластичностью и прочностью.

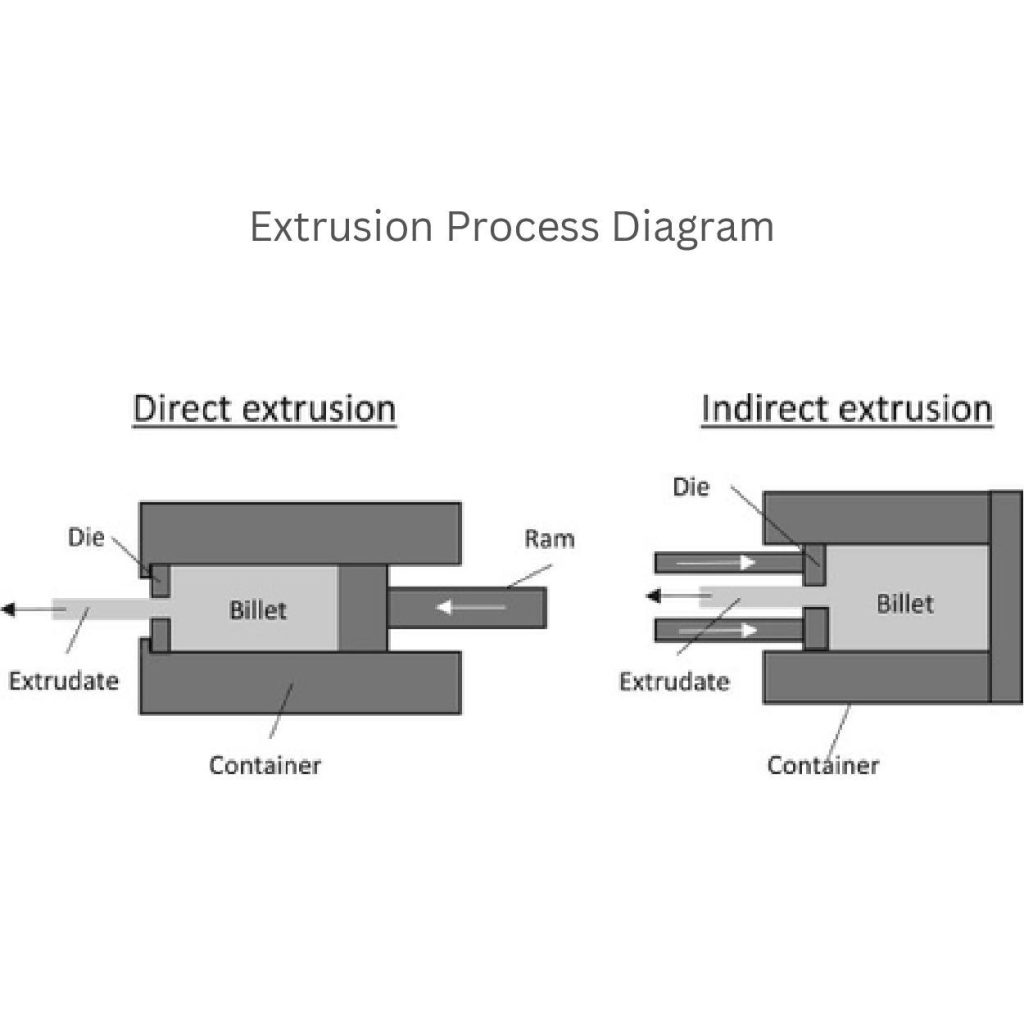

Процесс экструзии При прямой экструзии:

Производители используют гидравлический цилиндр для проталкивания заготовки через неподвижную фильеру, что называется прямой экструзией. Этот вид процесса эффективен, но требует больше энергии только из-за трения.

При непрямой экструзии:

При непрямой экструзии заготовка остается неподвижной, в то время как фильера движется к ней. По этой причине ее также называют обратной или реверсивной. Это снижает трение и потребление энергии на целых 10-30%. Эта технология идеально подходит для производства точных деталей, таких как трубки.

Типы прессы

Среди доступных вариантов гидравлические прессы обеспечивают высокое усилие (до 100 МН) для больших профилей. Механические прессы работают быстро (до 60 ударов в минуту). Они хорошо подходят для небольших деталей.

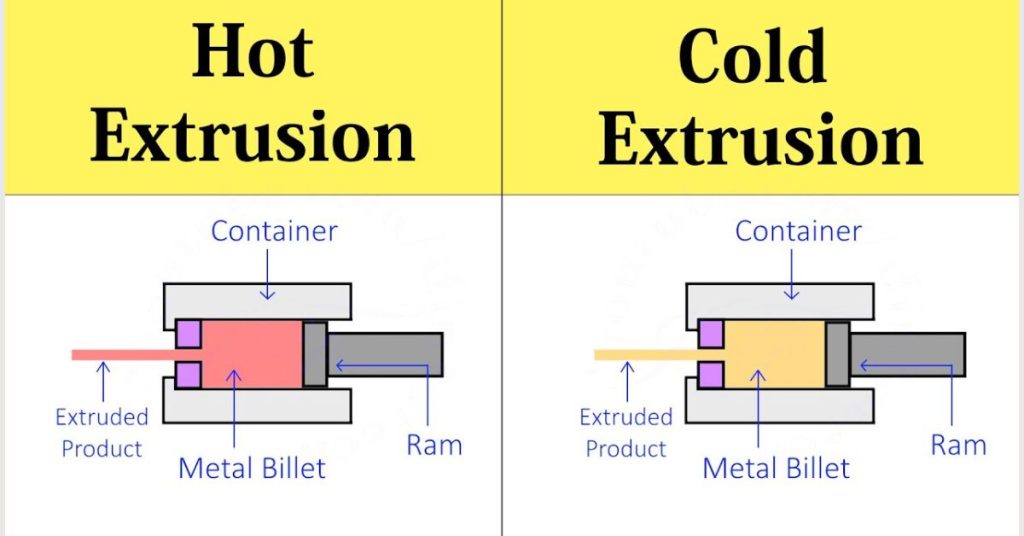

Виды экструзии

Горячая экструзия:

Горячая экструзия происходит при температуре 350-500°C. При этом используются тепло и давление. Этот процесс помогает изготавливать сплошные или полые детали с фиксированным сечением. Например, двутавровые балки или автомобильные шасси.

Холодная экструзия:

Холодная экструзия осуществляется при температуре до 120°C, а также при комнатной температуре (20-25°C). В этом процессе производитель не нагревает алюминий и не подвергает его штамповке. Он позволяет получать детали с очень жесткими допусками до ±0,02-±0,05 мм и уменьшает окисление. Поэтому он идеально подходит для производства крепежа, электрических разъемов и заявленных деталей.

Основные различия между литым и экструдированным алюминием

1. Механические свойства

Производственные процессы влияют на изменение механических характеристик литого и экструдированного алюминия.

Сила:

Как правило, экструдированные изделия обладают более высокой прочностью на разрыв, чем те, которые алюминиевое литье. Например, предел прочности на разрыв литого алюминия A356-T6 составляет около 230-250 МПа. В то же время экструдированный 6061-T6 имеет предел прочности на разрыв до 310 МПа.

Пластичность

Мелкое зерно, получаемое при экструзии алюминия, делает его более пластичным. Между тем, крупные зерна и интерметаллические фазы являются причинами хрупкости литого алюминия.

Твердость

Твердость полностью зависит от того, какой сплав и термическую обработку вы выбрали. Однако экструдированные детали, как правило, имеют более стабильную твердость. Например, литой алюминий A380 имеет твердость около ~80 HB, а экструдированные детали 6061-T6 имеют твердость 95 HB.

Сопротивление усталости

Более мелкая зернистая структура экструдированного алюминия позволяет ему хорошо работать при циклических нагрузках. Напротив, литой алюминий обладает меньшей усталостной прочностью. Это объясняется его пористой структурой. Но ее можно улучшить, используя правильную термообработку и лучшие сплавы.

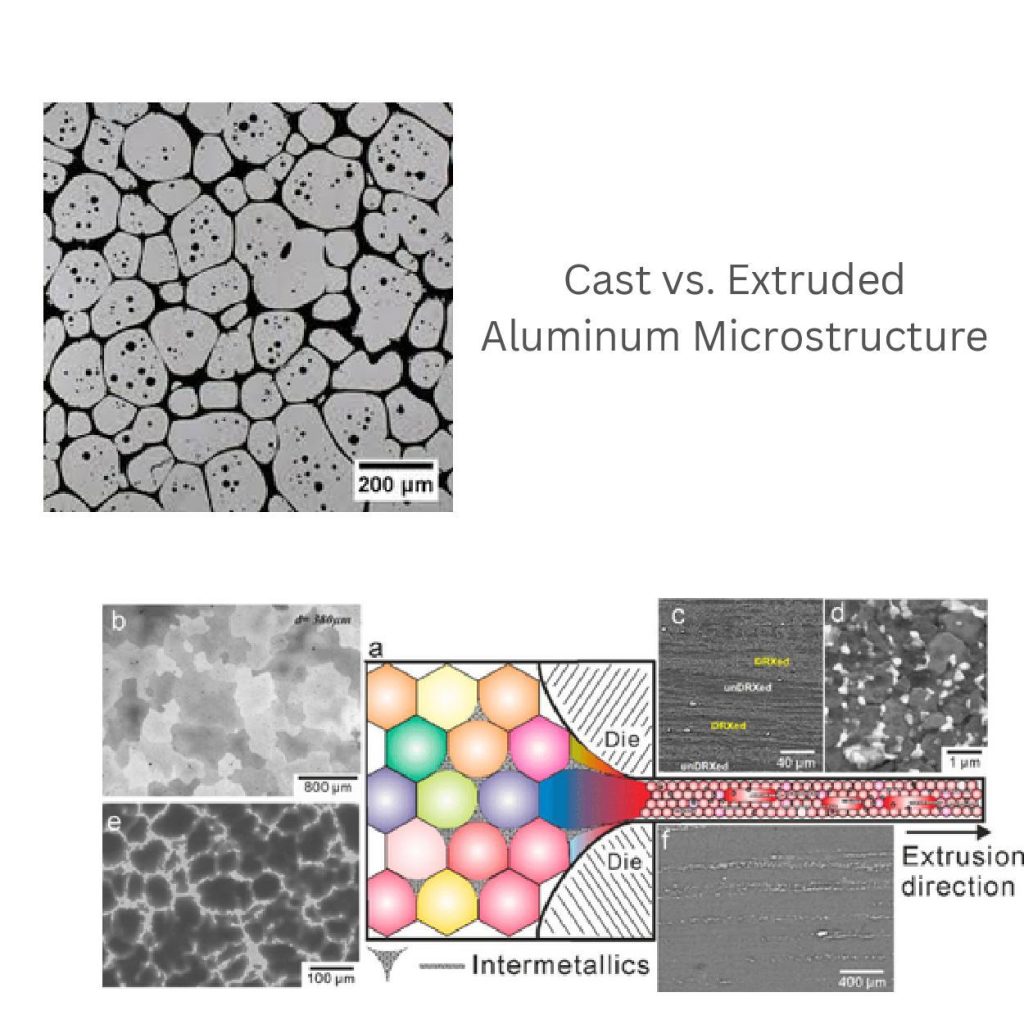

2. Сравнение микроструктур

Микроструктура литого алюминия характеризуется крупными зернами (в пределах 50-200 мкм) и скоплением интерметаллических фаз. Именно эта причина привела к хрупкости и снижению механических характеристик.

С другой стороны, процесс экструзии уточняет структуру зерен размером 10-50 мкм. Это происходит благодаря разрушению интерметаллидов и выравниванию зерен.

Например, на изображении контрастируют обе части микроструктур. В литой структуре видны крупные зерна.

Экструдированная деталь (a-f) демонстрирует, как она улучшает зернистую структуру, что приводит к улучшению характеристик.

3. Допуски

При расширении формы и усадке при затвердевании допуски на литой алюминий становятся меньше (±0,5 мм и более).

Более жесткие допуски (±0,1 мм) в экструдированном алюминии вполне достижимы. Это связано с использованием прецизионного штампа для формовки металла. Это означает, что конструкция штампа и точность пресса могут вызывать изменения в допусках.

4. Соображения по дизайну

Литье алюминия в основном используется для изготовления резко детализированных форм с внутренними полостями. Например, блоков двигателей или корпусов насосов. Но для тонкостенных или длинных профилей он как-то не очень подходит.

Метод экструзии позволяет получать лучшие длинные детали и однородные профили с постоянным сечением. Например, балки или трубы. Кроме того, эти детали могут отвечать специфическим требованиям дизайна.

5. Методы соединения

Производители могут соединять между собой как литой, так и экструдированный алюминий. Для этого они используют такие методы, как сварка, болтовое или клеевое соединение.

Литой алюминий плохо поддается сварке. Причина - наличие пористости, интерметаллических фаз, а также высокое содержание кремния в некоторых сплавах (например, A380. Это может привести к образованию трещин.

Экструдированные алюминиевые детали гораздо легче сваривать и обрабатывать. Они имеют однородную структуру. Это делает их более универсальными для сборки.

Преимущества и недостатки литого алюминия

Преимущества

- Он позволяет создавать глубоко детализированные и сложные формы с внутренними полостями. Например, головки цилиндров, корпуса трансмиссий или насосов.

- Литые алюминиевые сплавы, такие как A356-T6, обеспечивают высокую прочность на разрыв при меньшем, чем в среднем, весе.

- Эти детали доступны по цене, если они производятся оптом.

Недостатки

- Задержанный газ или усадка во время застывания приведут к тому, что остальные детали потеряют прочность и усталостную прочность. Но эту проблему можно решить с помощью вакуумного литья или дегазирующих агентов.

- Как жидкая, так и твердая усадка приводит к разрушению или растрескиванию деталей. Для решения этой проблемы используйте правильную конструкцию пресс-формы и контролируемое охлаждение.

- Литой алюминий имеет меньший допуск по сравнению с экструзией.

Преимущества и недостатки экструдированного алюминия

Преимущества

- Экструдированный алюминий дает отличную отделку. Деталь после обработки фрезой, анодирования или нанесения порошкового покрытия будет более прочной. Они обладают повышенной коррозионной стойкостью и долговечностью.

- С помощью прецизионных штампов можно добиться более жестких допусков.

- Эти детали экономически эффективны при больших объемах производства.

- Идеально подходит для длинных неизменяемых профилей, например, лестничных перил или многополостных труб.

Недостатки

- Эти детали ограничены простыми формами и не подходят для сложных конструкций.

- Для изготовления полых или многоканальных профилей требуются специальные штампы.

- Экструзия не подходит для деталей с несколькими поперечными сечениями или сложными внутренними элементами.

Применение и отрасли

Конкретные примеры

Как правило, литой алюминий используется в автомобильной промышленности. К таким деталям относятся блоки двигателей, корпуса трансмиссий и ступицы колес.

На данном изображении показана конструкция штампа блока двигателя. На нем выделены ключевые компоненты. Например, литниковая система (пути движения расплавленного металла), переливы (сбор излишков материала), вакуумные линии (удаление воздуха) и окончательная отливка блока цилиндров.

В то же время производители используют экструдированный алюминий для изготовления оконных рам, дверных перил и структурных балок. В транспортной отрасли из него изготавливают кузова вагонов, рамы грузовиков и детали велосипедов.

Электромобили (EV)

Использование как литого, так и экструдированного алюминия в EV делает их более популярными. Так, литой алюминий используется для изготовления корпусов батарей и двигателей. И наоборот, из экструдированного алюминия изготавливают легкие шасси и структурные компоненты.

Аддитивное производство

Интеграция 3D-печати в литой алюминий позволяет ему обрабатывать более сложные формы. Это позволяет создавать легкие детали для аэрокосмической и медицинской промышленности.

Кроме того, при использовании аддитивных технологий для экструдированного алюминия становятся возможными инновационные конструкции. Это делает такие детали пригодными для использования в гибридных производственных процессах.

Заключение:

Литой и экструдированный алюминий не имеют сходства. Их прочность, микроструктура, допуски и конструктивные уровни различны. Если вы выберете их наугад, это означает, что выбор может испортить весь проект. Поэтому выбирайте материал и процесс производства с умом, исходя из потребностей конкретного применения.

0 Комментариев