Алюминиевые сплавы стали неотъемлемой частью современного производственного процесса, особенно в автомобилестроении, космической технике и электронике. Благодаря своей легкости, прочности и устойчивости к коррозии они используются в высокопроизводительных приложениях. К числу других свойств алюминия относится возможность его вторичной переработки, что обеспечивает устойчивое развитие материалоемких отраслей. Литье под высоким давлением (HPDC) - одна из техник, с помощью которой алюминий может быть сформирован в сложные формы из многих. Давая возможность изготавливать детали, сетчатые заготовки в больших объемах, HPDC является основным компонентом обслуживания современного машиностроения. Алюминиевый сплав. В этой статье рассматривается классификация алюминиевых сплавов, которые наиболее актуальны для HPDC, и обосновывается необходимость этого процесса для изготовления сложных и качественных деталей.

Литье под высоким давлением (HPDC) Что такое HPDC?

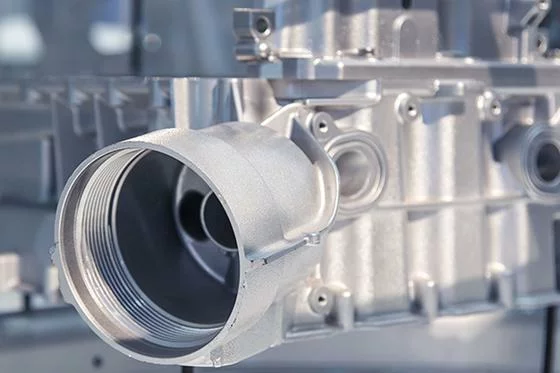

Литье под высоким давлением относится к производственному процессу, включающему в себя впрыск расплавленного алюминиевого сплава в стальную форму (называемую матрицей) под исключительно высоким давлением - от 1 500 до 30 000 фунтов на квадратный дюйм. Расплавленный металл быстро поступает в полость формы и под действием давления охлаждается, образуя твердую и детализированную деталь.

HPDC обладает ключевыми особенностями:

- Короткое время цикла: Подходит для массового производства. Быстрое время цикла - подходит для массового производства

- Точность при больших размерах: Так можно получить сложные геометрические фигуры

- Хорошая обработка поверхности: Может быть обработан с минимальной постобработкой

- Толстостенное литье: Успешное литье более толстых и эффективных деталей невозможно без тонкостенного литья.

Он широко распространен в автомобильной промышленности (при производстве таких элементов, как корпуса коробок передач, блоки двигателей, структурные кронштейны и корпуса батарей для электромобилей).

Популярные алюминиевые сплавы HPDC

HPDC не может использовать любой алюминиевый сплав. Сплавы, используемые в процессе, требуют особой текучести, прочности и устойчивости к растрескиванию под давлением. В HPDC популярными сплавами алюминия являются:

1. Сплавы также включают сплавы Al-Si (алюминий-кремний)

- Самая популярная группа HPDC.

- Литье и текучесть очень хорошие. Износостойкий и коррозионностойкий.

- Например: A380, A 360, ADC 12, EN AC-46000

2. Сплавы Al-Si-Cu (алюминий-серебро-медь)

- Обеспечивает лучшие механические показатели, такие как прочность на разрыв и уровень твердости.

- Подходит для компонентов двигателя и трансмиссии, испытывающих повышенные тепловые нагрузки.

- Ссылки: A383, A390

3. Al-Mg (алюминиево-магниевые) сплавы

- Обладает повышенной коррозионной стойкостью по сравнению со сплавами Al-Si-Cu.

- Резкое увеличение пластичности и малый вес.

- Он часто используется в автомобильных компонентах в структуре.

- Прочность, теплопроводность, коррозионная стойкость и стоимость являются компромиссами для каждого сплава. Выбор зависит от желаемого применения и условий эксплуатации.

Преимущества процесса HPDC для алюминия

Способность литья под высоким давлением (HPDC) в равной степени сочетать скорость, точность и экономичность означает, что ему трудно найти равных среди других производственных процессов как сегодня, так и в будущем. Ниже подробно рассматриваются основные преимущества такого подхода, которые делают его столь востребованным в автомобильной промышленности, аэрокосмической отрасли, а также в бытовой электронике.

1. Высокие темпы производства

Среди самых больших преимуществ HPDC - возможность поставлять большое количество деталей в течение короткого времени. В ходе этого процесса расплавленный алюминий под высоким давлением подается в стальную форму с очень высокой скоростью, что позволяет за считанные мгновения придать металлу форму даже самой сложной конструкции.

- Время цикла обычно невелико - от 30 секунд до нескольких минут, в зависимости от сложности и размера детали.

- Это одна из причин, по которой HPDC идеально подходит для массового производства, когда ежедневно требуются тысячи одинаковых компонентов.

- Следовательно, при увеличении объема производства достигается низкая себестоимость единицы продукции, что приводит к хорошей экономии на масштабе, особенно для производителей.

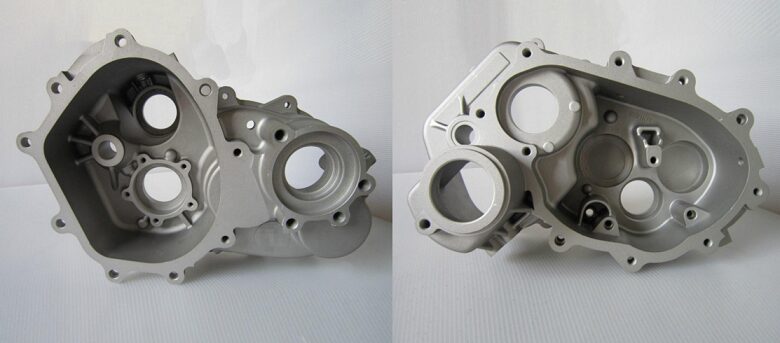

2. Отливка в форме сетки

- HPDC также имеет репутацию компании, занимающейся обработкой сетчатых или близких к сетчатым форм, т.е. литая деталь очень близка по форме, размеру и деталям к готовому изделию.

- После работы требуется совсем немного. Высококачественная обработка поверхности большинства деталей и точные размеры, выходящие из штампа.

- Это позволяет отказаться от механической обработки, шлифовки или обработки поверхности, что экономит время и средства.

- Внутренние каналы, бобышки, ребра и тонкие стенки со сложной геометрией могут быть отлиты непосредственно в форме, поэтому не требуется вторичная сборка/сварка.

3. Эффективность использования материалов

- Материалоемкость алюминиевых сплавов, используемых в технологиях HPDC, превосходна, так как эти сплавы поддаются литью и даже вторичной переработке.

- Метод литья всегда делается для того, чтобы сократить ненужные объемы этого материала, так как контроль металла и конструкция формы осуществляются жестко.

- Лом, образующийся в процессе работы литников, бегунов или перелива, может быть собран и переработан на заводе, что сводит к минимуму отходы материалов.

- Такая способность к переплавке и повторному использованию без существенной потери качества делает этот металл одним из самых устойчивых в литейном производстве.

- Решение с замкнутым циклом не только снижает затраты на сырье, но и отвечает требованиям экологической устойчивости.

4. Дополнительная прочность и долговечность

- Механические свойства деталей, изготовленных методом HPDC, очень хороши, особенно в тех случаях, когда давление прикладывается во время процесса затвердевания и сохраняется.

- Охлаждение при высоком давлении приводит к образованию мелкозернистой микроструктуры, которая повышает прочность и усталостную прочность.

- Более высокая твердость и стабильность размеров достигаются также благодаря быстрому охлаждению, характерному для литья под давлением.

- Алюминиевые сплавы обладают особым составом, который позволяет им соответствовать требованиям к прочности конструктивных автомобильных компонентов, таких как рычаги подвески, кронштейны или даже устойчивые к столкновениям области.

- Механические характеристики могут быть дополнительно улучшены за счет термообработки и процессов старения в критических областях применения.

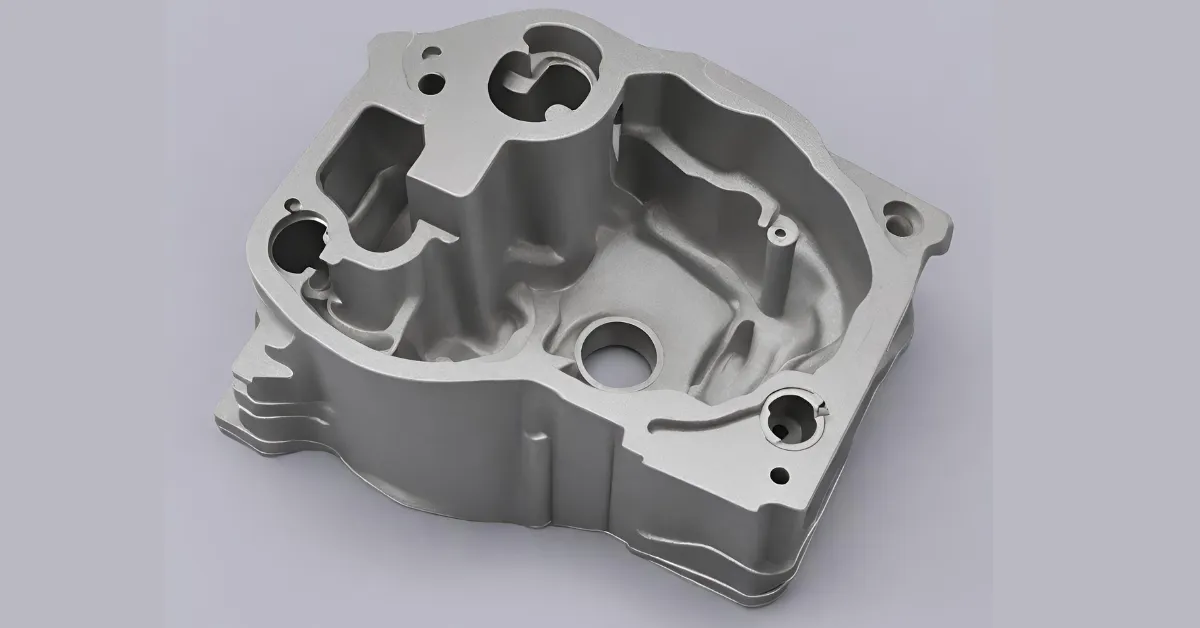

5. Возможность тонкостенного монтажа

- Естественное соотношение прочности и веса алюминия делает его оптимальным выбором для тонкостенных отливок, которые необходимы в тех областях, где вес конструкции должен быть минимальным.

- HPDC может поддерживать стенки толщиной 1-2 мм, и это зависит от геометрии детали, а также от сплава.

- Минимизируя вес автомобилей, легкостенное литье также способствует повышению топливной экономичности и снижению вредных выбросов.

- Последнее качество особенно полезно при разработке компонентов электромобилей (EV), поскольку каждый сэкономленный грамм может привести к увеличению дальности работы батареи.

- Несмотря на малый вес, эти компоненты обладают отличной структурной целостностью, что позволяет им соответствовать косметическим и переносным возможностям.

Использование в автомобильной промышленности

Благодаря распространенности литых алюминиевых сплавов HPDC, они широко используются в современных автомобилях, особенно в электрических и гибридных моделях. Примерами элементов являются:

- Головки блока цилиндров и двигатели

- Корпуса редукторов и корпуса трансмиссий

- Радиаторы и крепления двигателя

- Батарейные отсеки и поперечины

- Конструкции и кронштейны приборной панели

HPDC алюминиевых сплавов занимает центральное место в спецификации компонентов для покрытия поверхностей, поскольку автомобильная промышленность движется в сторону легких и энергоэффективных транспортных средств.

Проблемы и управление качеством в HPDC

Литье под высоким давлением (HPDC) хорошо известно своей способностью обеспечивать высокую точность, большое количество алюминиевых деталей. Тем не менее, как и любой другой сложный производственный процесс, HPDC не обходится без технических проблем. Высокие стандарты, предъявляемые к литым деталям, требуют особого внимания в виде контроля качества и технологических процессов, особенно в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и электроника. Ниже приводится подробное описание основных проблем и способов их решения в современном производстве.

Ключевые вопросы в центральной части HPDC

1. Удерживаемый газ (пористость)

Пористость может считаться одним из наиболее проникающих и незаменимых дефектов в HPDC: это газовые отверстия, захваченные расплавленным металлом в процессе впрыска или затвердевания. Эти газовые карманы могут оставлять небольшие отверстия в отлитой детали.

- Факторы: Захват воздуха при высокоскоростном впрыске, турбулентность в линии или выделение газов при использовании смазки для штампов и оксидов металлов.

- Воздействие: Улучшает механические характеристики, особенно при работе под давлением или в тяжелых условиях. Оно также может испортить качество поверхности и вызвать трудности при сварке деталей.

2. Термические усталостные штампы

К штампам HPDC предъявляются жесткие требования, поскольку их нагрев и охлаждение выполняются в каждом цикле в течение короткого времени. При длительном повторении таких циклов это приводит к растрескиванию, износу (или деформации) материала штампа, что также известно как термическая усталость.

- Причины: В этом состоянии расплавленный алюминий постоянно подвергается воздействию, затем расплавленный алюминий охлаждается путем распыления воды или опрыскивания водой.

- Эффект: Сокращает срок службы штампов и влияет на качество поверхности отливок, а также увеличивает стоимость обслуживания и время простоя.

3. Размерная изменчивость

Быстрый процесс охлаждения и сложная форма могут привести к неравномерной усадке и затвердеванию. Это может привести к неточности размеров, короблению или деформации детали.

- Причины: Невозможность отвода одинакового количества тепла, неравномерная температура матрицы или усадка сплавов.

- Эффект: Его нужно обработать еще, или он может быть забракован из-за несоответствия жесткому допуску.

Решение для управления технологическими процессами и высокопрофильный контроль

Чтобы решить и минимизировать эти проблемы, производители разработали множество сложных инструментов и технологий, которые позволяют обеспечить надежность процессов и стабильность продукции.

1. Вакуумная конструкция литья

Процесс вакуумного литья под давлением удаляет воздух из полости пресс-формы перед впрыском, поэтому возможность образования пористости снижается до значительного уровня.

- Польза: Плотность материала повышается, а достигнутые механические свойства становятся лучше, особенно при изготовлении конструкционных профилей.

- Приложения: Применение, связанное с использованием сварки или термообработки компонентов (например, зубчатых колес и приводного механизма).

2. Онлайн-мониторинг процессов

Новые машины HPDC оснащены сетью датчиков и элементов управления, позволяющих отслеживать такие переменные, как давление впрыска, температура металла, температура матрицы и время охлаждения.

- Польза: Оператор должен как можно раньше обнаружить отклонение от нормы, чтобы внести некоторые коррективы до устранения дефектов.

- Аппарат Инкорпорейтед: Системы SCADA, термопара в матрице и контур обратной связи для управления впрыском.

3. Моделирование движения пресс-формы

Прежде чем приступить к реальному литью, инженеры анализируют поведение расплавленного металла при заполнении кристаллизатора с помощью имитационных моделей (например, MAGMASOFT или FLOW-3D).

- Про: Способствует оптимальной настройке литниковых систем, снижению турбулентности и полному заполнению формы.

- Примеры использования: Пористость, усадочные дефекты и зоны захвата воздуха могут быть обнаружены до изготовления инструмента.

4. Тепловое оборудование

Температура должна хорошо контролироваться, чтобы затвердевание было как можно более однородным; таким образом, будет меньше деформаций.

- Оборудование: Охлаждающие трубки на водной или масляной основе, нагреватель матрицы, термическое напыление.

- Преимущество: Он устраняет разброс размеров и износ матрицы, продлевает срок службы инструмента и обеспечивает большую стабильность.

Другие меры поддержки

- Рентгеновское и компьютерное сканирование: Это неразрушающие методы проверки внутренних дефектов, таких как пористость или включения.

- Испытание давлением: Отливка проходит испытания, чтобы гарантировать, что она выдержит давление, под которым будет работать. В основном речь идет о деталях для работы с жидкостями.

- Покрытия для штампов Специальная обработка поверхности (например, азотирование, PVD): Вы можете сделать матрицу более устойчивой к тепловому удару и пайке алюминием с помощью специальной обработки поверхности, учитывая, что дополнительную работу нельзя назвать иначе как специальной.

Участие алюминиевой компании HPDC в создании электромобилей (EV)

По мере того как мировой автомобильный сектор стремительно продвигается к электромобилям, сочетание литья под высоким давлением (HPDC) на основе алюминия приобретает стратегическое значение. В отличие от обычных автомобилей, электромобили очень чувствительны к своему весу, и использование легких материалов способствует увеличению дальности поездки, достижению эффективности и компенсации дополнительного веса аккумуляторных блоков. Алюминиевая технология HPDC является идеальным решением и позволяет производить сложные, легкие детали, удовлетворяющие как конструктивным, так и эстетическим требованиям.

Крупное структурное литье, также известное как мегалитье, является одним из наиболее эффективных видов применения. Это цельные и огромные алюминиевые секции, которые заменяют ряд сварных или болтовых стальных секций. Например, для нескольких последних платформ EV компания HPDC отливает всю заднюю часть кузова из одного куска. Это позволяет сэкономить несколько килограммов веса автомобиля, облегчает сборку и повышает жесткость конструкции.

Кроме того, некоторые очень чувствительные детали EV находят применение в таких приложениях, как батарейные блоки, корпуса двигателей, кронштейны инверторов и терморегулирующие пластины, изготовленные из алюминия HPDC. Такие элементы должны быть не только легкими, но и обладать хорошей теплопроводностью и коррозионной стойкостью, чего можно добиться с помощью алюминиевого сплава. Каналы охлаждения, крепежные элементы и ребра жесткости могут быть встроены в отливку, что сокращает объем последующей обработки и дополнительных деталей.

В условиях постоянно меняющегося дизайна электромобилей универсальность HPDC позволяет производителям быстро изготавливать детали на заказ и наращивать их производство в соответствии с новыми вариантами расположения батарей или моторов. Учитывая все остальные факторы, такие как возможность вторичной переработки и энергоэффективность алюминия, HPDC становится одним из факторов, способствующих будущему электромобилей.

Устойчивое развитие и экологические показатели алюминиевой компании HPDC

Внедрение алюминиевого литья под высоким давлением (HPDC) в современное производство в равной степени дополняет общую эффективность производства, а также идет рука об руку с международными усилиями по сохранению окружающей среды. В условиях, когда промышленность стремится сократить выбросы и уменьшить количество отходов, алюминиевое литье под высоким давлением (HPDC) оказалось чрезвычайно востребованным подходом к экологически безопасному производству.

Переработка алюминия в HPDC

Алюминий по своей природе является экологически чистым материалом, поскольку его можно легко перерабатывать. Удивительно, но при переработке 1 кг алюминия расходуется на 95 % меньше энергии, чем при производстве этого легкого металла из сырой бокситовой руды. Процесс HPDC может иметь почти замкнутую систему, которая подразумевает сбор лома, образовавшегося в процессе переработки избыточных материалов (литников и бегунков), его переплавку и переработку на месте. Это сокращает использование сырья и оказывает значительное влияние на снижение воздействия литья на окружающую среду.

Облегчение и топливная эффективность

Снижение веса очень важно в автомобильной промышленности как мера повышения расхода топлива и уменьшения вредных выбросов. Алюминиевые детали HPDC весят на 60 процентов меньше, чем их стальные аналоги, и позволяют автопроизводителям создавать автомобили, потребляющие меньше бензина, или автоматизировать работу электромобилей. Исследования показывают, что каждое 10-процентное снижение веса автомобиля приводит к 6-8-процентному увеличению экономии топлива, поэтому легкие алюминиевые детали, изготовленные методом экструзии с закалкой, являются ключом к экологически чистому транспорту.

Сокращение выбросов углекислого газа в течение жизненного цикла продукта

Устойчивое развитие литья не ограничивается производственным процессом. При использовании алюминиевых деталей снижаются выбросы углекислого газа в течение всего срока службы автомобилей. Кроме того, углеродоемкость алюминиевых деталей значительно снижается благодаря инфраструктуре HPDC, использующей возобновляемые источники энергии при плавке и литье. Такие достижения способствуют соблюдению растущих экологических стандартов и корпоративных экологических целей.

Более чистые и экологичные литейные заводы

В современных литейных цехах HPDC также применяется "зеленое" производство в виде рециркуляции воды, систем фильтрации выбросов и интеллектуальных энергетических решений. Такие меры минимизируют экологическое воздействие литья больших объемов и делают HPDC одним из важнейших процессов в переходе к более экологичным промышленным сообществам.

Заключение

Использование обоих алюминиевые сплавы и процесс HPDC изменили современную производственную индустрию, особенно в автомобилестроении и электронной промышленности. Алюминий, будучи легким материалом, плюс его эксплуатационные качества и дополнительные возможности массового производства HPDC - это мощная комбинация, отвечающая современным требованиям к высоким эксплуатационным характеристикам. С изменением инноваций в области сплавов и литья мы должны добиться большей эффективности, устойчивости и конструкторских возможностей этого важнейшего дуэта.

0 Комментариев