Давайте узнаем, почему A380 литье под давлением алюминиевого сплава является лучшим выбором. Понять, как из него можно изготовить надежные детали, можно, зная его литейные свойства и особенности применения.

Состав и свойства алюминиевого сплава для литья под давлением A380

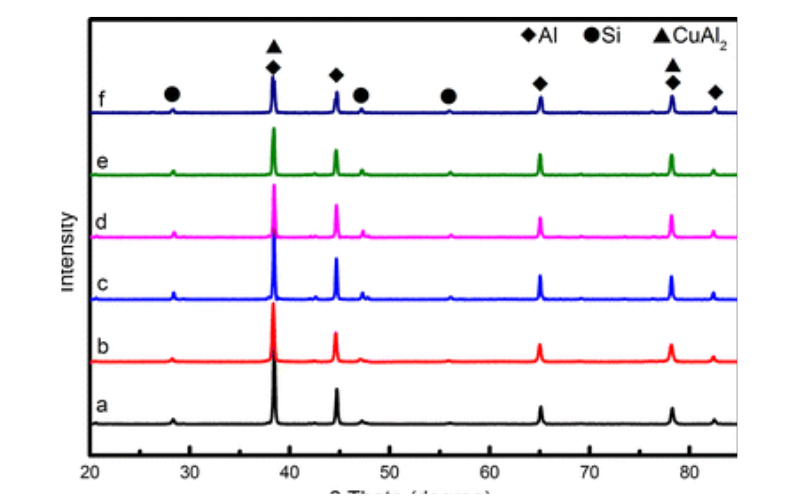

1. Химический состав

Основные элементы:

Кремний (Si):

Основной элемент Алюминиевое литье A380 Сплав состоит из кремния. Его доля составляет около 7,5-9,5%. Эти частицы понижают температуру плавления, образуя эвтектическую фазу с алюминием.

Кремний хрупкий и твердый. Поэтому он улучшает текучесть и минимизирует усадку. Однако чрезмерное количество (>9,5%) не всегда подходит. Это приведет к образованию крупных частиц, что негативно скажется на пластичности

Медь (Cu):

2,5-3,5% меди смешивается с алюминием в случае получения высокой прочности. При старении образуются осадки Al₂Cu.

Добавление более 3,5% медного элемента вызывает проблемы во время затвердевания. Это вызывает горячее растрескивание.

Железо (Fe):

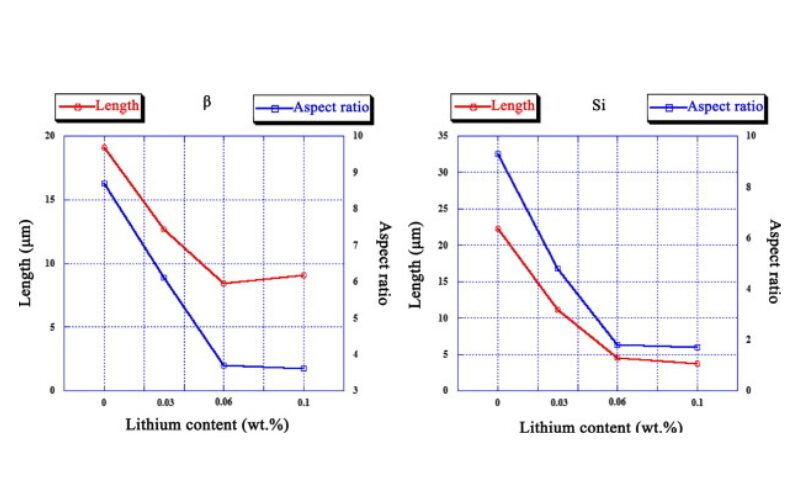

Количество железа в алюминиевом сплаве для литья под давлением A380 составляет около 0,5-1,5%. Этот металл предотвращает прилипание расплавленных слитков к литейной форме. Это происходит из-за наличия соединений AlFeSi. Это достаточно сложно. При избыточном использовании железа, выше 1,5 %, образуется хрупкая структура β-AlFeSi. Это снижает влияние прочности.

Марганец (Mn):

Сплав А380 на основе алюминия содержит 0,1-0,5% марганца. В нем происходит чередование опасной фазы β-AlFeSi в минимально повреждающую α-AlFeMnSi. Они также измельчают зерна во время затвердевания.

Магний (Mg):

Количество магния (0,1-0,5%) соединяется с содержанием кремния, образуя осадок Mg₂Si. Это повышает твердость. Однако литейная способность снижается при содержании магния более 0,5%.

Цинк (Zn):

0,1-0,5% цинкового сплава минимизирует воздействие на алюминиевый литейный сплав A380. Несмотря на это, он вызывает снижение устойчивости к коррозии. Обычно это происходит при наличии примеси.

Микроэлементы:

- При содержании никеля до 0,5% достигается лучшая высокотемпературная стабильность. Это объясняется образованием фазы Al₃Ni.

- Присутствие олова (Sn) и свинца (Pb) в количестве менее 0,1% улучшает обрабатываемость. Однако это влияет на свариваемость.

- Внесение хрома (Cr) в количестве <0,1% улучшает зерно.

Стандарты:

В стандарте ASTM B85 спецификация алюминиевого сплава для литья под давлением A380 имеет определенные ограничения. Например, Fe ≤1,5%, Cu ≤3,5%. В соответствии с ними состав должен пройти химическое тестирование с помощью спектрометрии.

2. Физические свойства

- Плотность: 2,7 г/см³

- Диапазон плавления: 565°C - 630°C

- Теплопроводность: 100 Вт/м-К при 25°C

- Электропроводность: 35% IACS

- Тепловое расширение: 21,8 мкм/м-°C (20-100°C)

- Коррозионная стойкость: Умеренная

3. Механические свойства

A. Прочность и пластичность:

Отлито (без термообработки):

- Предельная прочность на разрыв (UTS): 325 МПа.

- Предел текучести (YS): 160 МПа при смещении 0,2%.

- Удлинение: 3% (ограничено высоким содержанием кремния, а также хрупкими фазами α-AlFeMnSi и β-AlFeSi).

- Твердость: 80 HB (Бринелль).

T5 Temper:

- Выдержка при 150-200°C в течение 2-8 часов

- UTS: 330 МПа

- YS: 170 МПа.

- Удлинение: 2%

- Твердость: 85 HB

T6 Температура:

- Растворение при 500°C в течение 4-12 часов + выдержка

- UTS: 350 МПа

- YS: 185 МПа.

- Удлинение: 2,5%

- Твердость: 90 HB

B. Микроструктура:

В качестве первичной матрицы используется алюминиевый сплав для литья под давлением A380 с размером зерна 50-200 мкм.

Интерметаллические фазы:

- Пластиноподобные частицы α-AlFeMnSi размером 5-20 мкм повышают износостойкость.

- В виде игольчатых фаз (β-AlFeSi) размером до 10-30 мкм видны места индукции трещин.

- Элементы Mn улучшают размер зерна, уменьшая его до <100 мкм. Они создают лучшую вязкость.

C. Специализированные свойства:

Сплав А380 обладает хорошей усталостной прочностью от 150 МПа при 10⁷ циклах (R = -1). Это качество выгодно для производства кронштейнов двигателей.

Кроме того, прочность на сдвиг этого слитка составляет около 200 МПа. Это очень важно для создания резьбы или скрепления различных узлов.

Помимо всего вышеперечисленного, сплав имеет ограничение по ударной вязкости (тест Шарпи), которая составляет 5 Дж при 25°C. Это ограничение также сводит к минимуму его использование при динамических нагрузках.

D. Температурные эффекты:

Повышение температуры становится причиной осаждения крупных частиц. Из-за этого UTS падает до 260 МПа (-20%).

При низкой температуре ниже -50°C происходит скачок уровня твердости около 88 HB (+10%). Это происходит потому, что движение дислокаций становится медленнее.

Применение алюминиевого литейного сплава A380

1. Использование в автомобильной промышленности

Соотношение прочности и веса в материале для литья под давлением сплава А380 делает его оптимальным выбором. Именно поэтому автомобильная промышленность использует его в самых разнообразных областях применения. Такие как a380 кронштейнов двигателя, отлитых под давлением, алюминиевый литой корпус двигателя, и других автомобильных отливок A380.

Ключевые компоненты и свойства:

Автомобильные детали, такие как кронштейны и корпуса, имеют предел прочности на разрыв около 325 МПа. Они также защищают от чрезмерного нагрева до 200°C.

Это означает, что деталь не требует больших затрат энергии и топлива по сравнению со старыми железными блоками.

Тепловые и механические преимущества:

Производители используют теплопроводность литого под давлением алюминиевого сплава A380 (100 Вт/м-К) для изготовления головок цилиндров.

Они обладают эффективным теплоотводом. В них кремниевый материал плавно течет во время литья, принимая любую сложную форму.

Долговечность и ограничения:

Корпуса редукторов после закалки T6 будут более твердыми. Она достигает твердости 90 HB.

Однако такие детали не отвечают требованиям пластичности, что ограничивает их применение в высокоударных приложениях. Поэтому для изготовления ответственных деталей используются сплавы-заменители, например A383.

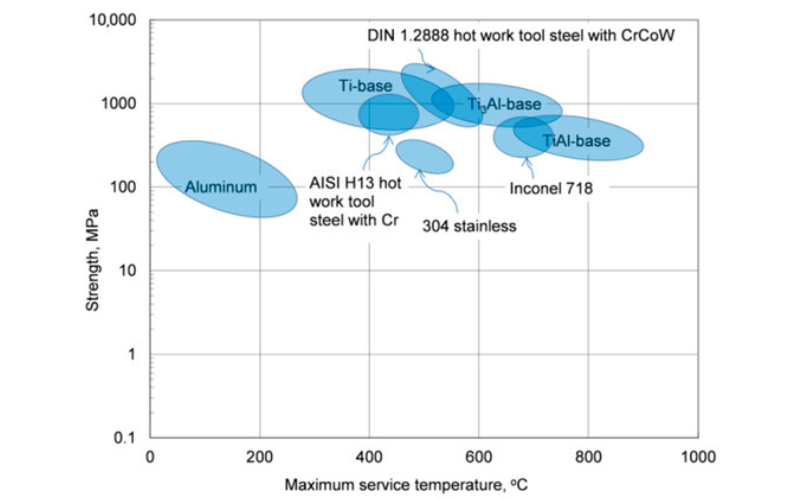

Аэрокосмические применения алюминиевого сплава для литья под давлением A380

Использование неструктурных компонентов:

Прочность и литейные свойства слитка сплава для литья под давлением А380 делают его предпочтительным. Аэрокосмическая промышленность использует его для изготовления корпусов спойлеров, кронштейнов закрылков и креплений элеронов.

Температурные и прочностные характеристики:

Этот сплав может выдерживать умеренные температуры (от -50°C до 150°C). Предел текучести после отпуска T6 составляет 185 МПа. В случае с оборудованием для управления полетом такая обработка делает их более подходящими.

Преимущества точного литья

Материал для литья под давлением A380 обладает хорошей литейной способностью, позволяющей получить самый замысловатый профиль. Благодаря этому его можно использовать для таких вещей, как шарниры руля, с точным соблюдением размеров.

Ограничения и усовершенствования:

Несмотря на то, что сплав обладает многими исключительными качествами, ему не хватает качеств аэрокосмического класса (7075). Например, высокопрочный деформируемый сплав.

Улучшение, которое вы можете внести в него, - это долговечность в условиях повышенной влажности. Это можно сделать с помощью термической обработки T6 или антикоррозийных покрытий.

Другие области применения алюминиевого сплава для литья под давлением A380

Использование в строительном секторе:

В строительном секторе алюминиевый литейный сплав A380 используется для изготовления архитектурных форм и оконных рам.

В промышленности используются самые оптимальные характеристики. Это устойчивость к коррозии и жесткие допуски для обеспечения точности.

Морское применение:

Прочность сплава для литья под давлением A380 позволяет создавать долговечные и прочные детали для креплений двигателя и палубной арматуры.

Обработка, подобная анодированию, еще больше повышает устойчивость к воздействию соленой воды.

Преимущества электротехнической промышленности:

Этот материал полезен для производства радиаторов и корпусов двигателей. Он придает им хороший IACS и теплопроводность. Поэтому данный вариант является выгодным предложением.

Преимущества для конкретной отрасли:

Ключевые свойства, которыми обладает алюминиевый сплав для литья под давлением A380, включают, как правило, стабильность размеров в конструкции и устойчивость к коррозии в морской среде.

Между тем, костюмы для терморегулирования предназначены для электрических систем. Таким образом, алюминиевый сплав для литья А380 под давлением относится к категории универсальных металлов.

Характеристики литья A380 из алюминиевого сплава под давлением

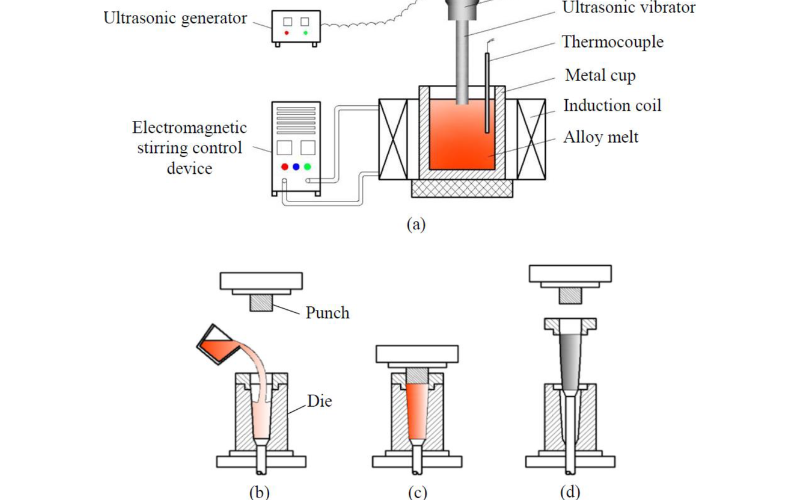

Процесс литья

Поскольку сплав для литья A380 обладает гораздо лучшей текучестью, он отливается с соблюдением технологических параметров. Эти параметры включают температуру плавления 660-680°C и давление впрыска 30-150 МПа.

Литье под давлением:

Литье алюминия под давлением это лучшая техника для использования Алюминиевый сплав A380. Он дает результаты на выходе в течение нескольких минут и обеспечивает жесткий допуск. Однако этот процесс сопряжен с риском прилипания формы к частицам железа, поэтому вы можете использовать этот процесс для создания кронштейны двигателя a380 и корпус двигателя, отлитые под давлением для автомобильных компонентов,

Литье в песок:

При литье в песчаные формы нет необходимости использовать высокое давление или высокие температуры. Это объясняется тем, что расплавленный сплав формирует форму профиля, используя меньшее количество (1-5 давления до 600-650°C).

Этот процесс можно использовать для отливки длинных деталей, например блоков двигателя. Однако он очень медленный и дает грубые поверхности.

Литье в постоянные формы:

Литье в постоянные формы дает сбалансированные преимущества по стоимости и точности результатов.

Он работает при температуре 630-670°C.

Правильная скорость охлаждения необходима для контроля застывания. Это позволит снизить риск возникновения горячих разрывов.

Дефекты литья

Дефекты литья, возникающие в процессе производства, могут быть пористостью, усадкой или включениями.

- Пористость: воздух или газы, смешанные в отливке, вызывают пористость. Обнаружить ее можно с помощью рентгеновского контроля. Для борьбы с этим используйте вакуумную дегазацию.

- Усадка: Неравномерное охлаждение отливки приводит к усадке деталей. Программное обеспечение для теплового моделирования помогает анализировать горячие точки. Устраните эти ошибки с помощью оптимизированных конструкций питателей.

- Инклюзия: Это происходит из-за присутствия примесей. Фильтруйте металл перед использованием, чтобы минимизировать размер частиц. Также выбирайте методы предварительного нагрева формы.

Термообработка

Термическая обработка раствором:

При этом виде обработки производители литья под давлением нагревают металл при 500°C в течение 4-12 часов. Таким образом, в нем растворяются осадки Al₂Cu. Для этого используется скорость охлаждения >100°C/с (закалочная вода).

Искусственное старение

Искусственное старение, как и метод отпуска T6, проводится при температуре 150-200°C в течение 2-8 часов. Оно позволяет добиться чрезмерной прочности слитков. Для этого в них образуются фазы Mg₂Si и Al₂Cu. Также повышается твердость.

Однако передержка при температуре выше 250°C приводит к образованию крупнозернистого осадка. Это, в свою очередь, влияет на прочность, снижая ее до 15 %.

Кроме того, отпуск T6 повышает усталостную прочность, делая микроструктуру более совершенной. Несмотря на это, он снижает показатель удлинения до 2,5%.

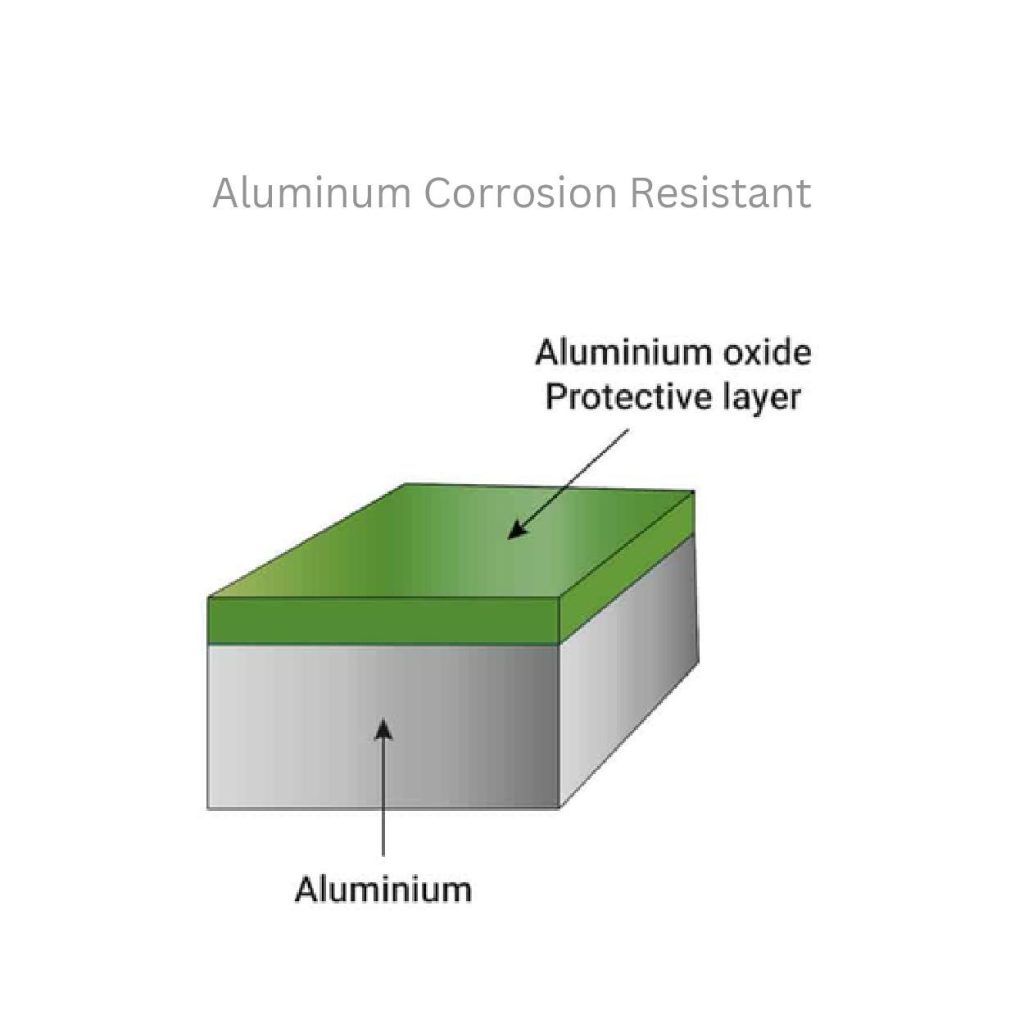

Коррозионная стойкость алюминиевого сплава для литья под давлением A380

Механизмы коррозии:

В самолетах A380 существует вероятность появления точечной коррозии в местах с высоким содержанием хлоридов, например, на побережье. Аналогично этому, щелевая коррозия возникает в застойных зонах (под болтами).

Гальваническая коррозия происходит при возникновении электрохимической разности потенциалов. Содержание железа и меди также является причиной ухудшения коррозии.

Защита от коррозии:

Существует множество вариантов защиты деталей от коррозии. Среди них - анодирование, при котором на детали наносится оксидный слой толщиной 10-25 мкм.

Процесс хромирования помогает избавиться от влаги или противостоять воздействию соли. Тем временем лакокрасочные покрытия (эпоксидные) повышают прочность, блокируя воздействие.

Другие варианты - порошковые краски и герметики. Они улучшают характеристики морских или автомобильных деталей и повышают их долговечность.

Обработка и изготовление алюминиевого сплава для литья под давлением A380

Обработка:

С рейтингом от 65 до 70%, алюминиевый сплав a380 очень легко поддается обработке. В нем содержатся сопутствующие элементы, которые могут быть твердыми, например частицы кремния. Поэтому для его резки можно использовать инструменты из твердого сплава или PCD.

Например, угол наклона 15° и острые кромки помогают в процессе резки. Как показано на изображении, резка выполняется на скорости 300-500 м/мі, подача 0,5 мм/об и глубина ≤3,25 мм.

Кроме того, правильная техника охлаждения позволяет избежать перегрева инструментов и повысить их долговечность.

Изготовление:

Сваривать алюминиевый сплав A380 довольно сложно. Потому что он трескается. Но вы можете использовать сварку трением с перемешиванием. Она отлично справляется с задачей при 500-1500 об/мин, 1-3 мм/с.

Также при пайке помогает предварительный нагрев и алюминиево-кремниевый наполнитель. Чтобы скрепить или заклепать, нужно работать вручную, чтобы пробить или использовать прочные заклепки, например 1-5 мм.

Заключение:

Алюминий для литья под давлением A380 является наиболее важным металлом. Он обладает небольшим весом и в то же время прочностью. Их превосходная литейная способность позволяет производить множество изделий с впечатляющей термостойкостью. Это сочетание экономичности и сбалансированных характеристик.

Однако вы можете столкнуться с проблемой низкой пластичности. Обработка закалки Т6 и покрытия могут повысить ее долговечность. Именно поэтому она важна для большинства крупных отраслей промышленности, таких как автомобильная и промышленная.

0 Комментариев