Одним из процессов, который объединяет в себе два этих качества, а также является универсальным, является процесс алюминиевой обработки металла методом спиннинга. Точность и долговечность имеют первостепенное значение в современном производстве. Малоизвестный за пределами использующих его отраслей, этот процесс может превратить обычные алюминиевые диски в сложные симметричные формы, обладающие структурной прочностью и эстетикой благодаря вращению дисков. Эта техника сочетает в себе мастерство и технологию, позволяя изготавливать детали для домашней мебели и аэрокосмические изделия для потребительских товаров.

Инвестируя в квалифицированные кадры, высокотехнологичное оборудование и заботясь об окружающей среде, промышленники убеждают себя в том, что прядение алюминия не только существует, но и будет процветать в ближайшие годы. Для инженеров, дизайнеров и производителей алюминиевые прядильные детали - это, как они говорят, смесь старой практики и новой технологии - ее легко концептуализировать, но трудно воплотить в жизнь.

В этой статье описывается процесс прядения алюминиевого металла, его преимущества, проблемы и области применения, а также приводятся убедительные доказательства того, почему он стал важнейшей частью современного производства.

Что такое металлический спиннинг?

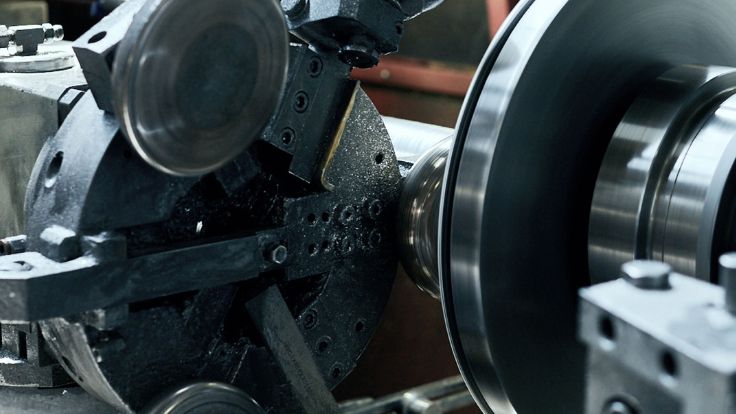

Штамповка (иногда называемая прядением металла или токарной обработкой) - это процесс металлообработки для придания формы полым круглым элементам, обычно металлическим дискам. Это холодный процесс формовки, т.е. металл не плавится, а просто формируется. Для этого металлический диск (обычно называемый заготовкой) зажимается на вращающейся оправке в токарном станке. Заготовка прижимается к вращающейся оправке (по мере ее вращения) и таким образом постепенно формируется инструментом для достижения заданной формы.

Симметричные, круглые или конические детали, такие как купола, воронки, отражатели ламп, посуда и промышленные детали, изготавливаются методом металлического прядения. Данная техника применима не только к алюминию. Она подходит для нержавеющей стали, меди, латуни и других металлов. Тем не менее, еще один популярный метод называется алюминиевым металлоскручиванием, поскольку алюминий легок и устойчив к коррозии, а также легко поддается обработке.

Спиннинг бывает двух видов:

- Ручное прядение основано на таланте искусного мастера.

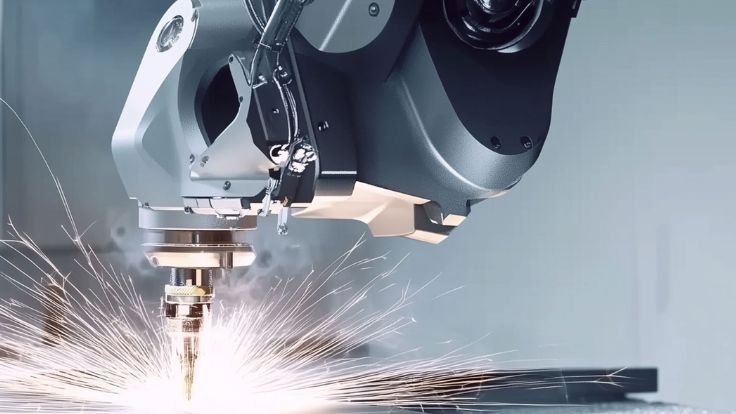

- Прядение с ЧПУ (Computer Numerical Control) подразумевает использование автоматизированных станков для точного производства и выпуска больших объемов продукции.

Металлообработка позволяет дизайнерам и производителям создавать идеальные несварные и несоединенные, прочные детали. Кроме того, по сравнению со штамповкой или литьем, оно позволяет экономить отходы и расходы на оснастку.

Значение термина "Алюминиевое металлическое прядение

В самом общем виде вращение алюминиевого металла можно трактовать как метод забивания или сжатия заготовки из алюминия в форме диска или трубки (или, другими словами, того, что было отбито молотком) вокруг оправки или формы, чтобы придать ей круглую форму; все это делается на высокой скорости вращения. В результате получается форма с гладкой симметричной формой и в виде зеркального отражения оправки. Эта операция может выполняться вручную опытным оператором или на станках с ЧПУ (компьютерным числовым программным управлением), где требуется высокая точность и многократность.

Эту технику нельзя путать с литьем или штамповкой. Спиннинг отличается от этих методов тем, что не предполагает удаления или отрезания материала. Вместо этого алюминий закручивается в нужную форму под постоянным давлением, что позволяет сократить количество отходов и получить равномерную толщину стенок. Именно это делает вращение алюминиевого металла эффективным и экологичным.

Процесс прядения алюминия

Близкий метод, применяемый для формирования алюминия в круглую симметричную деталь, известен как алюминиевое прядение. Оно осуществляется путем быстрого вращения плоского диска из алюминия и придания ему формы на пресс-форме, известной как оправка, под давлением.

1. Подготовка материалов

Прежде всего, необходимо выбрать подходящий алюминиевый сплав; наиболее популярными являются сплавы 1100, 3003 или 6061. Выбор этих сплавов основывается на гибкости, прочности и коррозионной стойкости. Алюминий берется в виде круглых кусков в соответствии с желаемой формой отделки.

2. Подготовка и монтаж заготовки

Токарный станок зажимается на алюминиевом диске. Также устанавливается оправка нужной формы. Диск прочно удерживается, чтобы избежать любых движений в процессе вращения.

3. Запуск спина

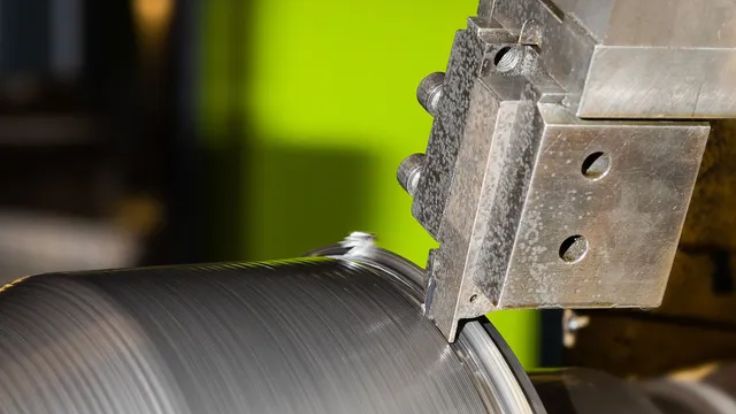

Алюминиевый диск вращается на токарном станке с большой скоростью. Затем вращающийся металл прижимается формующим инструментом и постепенно маневрирует относительно оправки, расположенной ниже, пока не будет окончательно прижат к форме оправки.

4. Поэтапное формирование

Алюминий расплющивается постепенно, при этом используется несколько проходов инструмента. Это позволяет избежать разрывов, складок или неравномерной толщины. С каждым проходом металл еще больше обретает законченную форму.

5. Дополнительное отопление

В большинстве случаев алюминий закручивается холодным способом, хотя для более сложных или толстых изделий можно использовать тепло. При этом алюминий становится уязвимым, поэтому необходимо, чтобы ветерок смешивался с (кокосовым) молоком, чтобы разгладить алюминий для сгибания.

6. Отделка и отделка

Когда форма готова, дополнительный материал по периметру удаляется. Секцию можно также отшлифовать или придать ей более законченный вид, или даже обеспечить дополнительную защиту.

7. Контроль качества и инспекция

Деталь просматривается после вращения. Они измеряются, а поверхность проверяется на наличие дефектов. Только те детали, которые соответствуют всем требованиям, переходят к использованию или дополнительной сборке.

Используемые материалы

Материал, используемый в процессе алюминиевой обработки металла, очень важен. Правильно подобранный алюминиевый сплав помогает создать хорошую форму, при которой деталь не будет трескаться, рваться или ослабевать.

1. 1100 Алюминий

Это самый слабый из используемых в промышленности алюминиевых сплавов. Это практически чистый алюминий, который характеризуется превосходной пластичностью. Он идеален, когда речь идет о низких формах и деталях, не требующих исключительной прочности. Он декоративен и поэтому используется для изготовления гладких отделочных деталей и кулинарного оборудования.

2. Алюминий 3003

Сплав 3003 широко используется в процессе алюминиевого прядения благодаря сочетанию прочности и пластичности. В его состав входит марганец, который повышает прочность без ущерба для пластичности. Из него часто изготавливают отражатели света, кровельные и другие строительные материалы.

3. Алюминий 5052

Этот сплав прочнее и демонстрирует высокую коррозионную стойкость, особенно в морской среде. Он не так легко поддается формовке, как 1100 или 3003, но находит применение в более сложных областях, где прочность деталей является проблемой.

4. Алюминий 6061

Сплав с хорошими механическими свойствами - это 6061, который поддается термообработке. Он намного прочнее и тверже, чем 1100 или 3003. Он подходит для аэрокосмической, автомобильной и конструкционной промышленности, а его идеальное применение - в прядении деталей из алюминия. Однако его можно нагревать и вращать благодаря его твердости.

5. Специальные алюминиевые сплавы

Высокопроизводительные сплавы. Нестандартные сплавы алюминия могут использоваться в высокопроизводительных приложениях, например, в оборонной или космической промышленности. Это все инженерные материалы, которые должны быть прочными, легкими или термостойкими.

Металлы в металлическом прядении

В металлопрядении используются различные виды металла. Они различаются по прочности, весу и пластичности в зависимости от требуемого изделия.

Алюминий

Наиболее распространенным металлом для прядения является алюминий. Он не подвержен коррозии, легок и легко поддается формовке. Алюминиевое прядение распространено в производстве посуды, аэрокосмической промышленности и осветительных приборов.

Нержавеющая сталь

Это мощный и прочный металл. Он менее распространен, чем алюминий, но используется для производства пищевого оборудования, медицинских материалов и прочных деталей.

Медь

Медь легко поддается вращению. Она широко применяется в декоративных изделиях и электрических деталях. Конечный продукт выглядит чистым и блестящим.

Латунь

Латунь подвергается прядению и используется в художественных и музыкальных изделиях. Иногда ее используют вместо алюминиевых прядильных деталей, чтобы придать изделию элитный вид.

Углеродистая сталь

Углеродистая сталь прочна и недорога, но требует дополнительной мощности для вращения. Она находит применение в промышленных изделиях, но не так широко используется, как "алюминиевый спиннинг".

Титан

Титан и экзотические металлы изготавливаются для аэрокосмической промышленности и медицины. Создавать их сложнее и дороже.

Так называемый алюминиевый спиннинг остается излюбленной альтернативой для большинства отраслей промышленности, учитывая его легкость и простоту обработки.

Преимущества спиннинга из алюминиевого металла

Преимуществ выбора метода изготовления деталей с помощью метода алюминиевого спиннинга очень много:

1. Мощность и долгий срок службы

Скрученные детали также производятся по частям и отличаются повышенной прочностью благодаря закалке, которая активируется при прессовании алюминия. Это делает металл более устойчивым к усталости и деформации.

2. Бесшовная конструкция

Прядение позволяет получать бесшовные изделия, которые представляют дополнительную ценность для отраслей, нуждающихся в воздухо- и водонепроницаемых изделиях, таких как аэрокосмическая, автомобильная и пищевая промышленность.

3. Экономическая эффективность

Это связано с тем, что при прядении материал не удаляется, а изменяется его форма, а значит, образуется минимум отходов. Это позволяет не только сократить расходы на сырье, но и уменьшить воздействие на окружающую среду.

4. Универсальность

С помощью процесса алюминиевого спиннинга можно получить огромное разнообразие форм с высокой точностью. Будь то большая спутниковая тарелка или маленький фонарь в форме купола, процедура может быть адаптирована к различным формам.

5. Эстетическая ценность

Прядильный алюминий обладает уникальным внешним видом и может быть активно отполирован или отшлифован по внешнему виду. Это обусловило его популярность в потребительском применении, где внешний вид имеет значение, например, для абажуров ламп, кухонной утвари и элементов мебели.

Используемые инструменты

Итоги так называемого вращение алюминиевого металла определяется соответствующими инструментами, участвующими в формировании, поддержке и даже отделке алюминия. Эти инструменты различаются по степени автоматизации - автоматизированные они или нет.

1. Оправки

Формирование алюминия происходит на оправке. Это внутренняя форма конечного изделия. Оправки чаще всего изготавливаются из закаленной стали, алюминия или даже дерева в случае небольшого тиража.

Прецизионные оправки необходимы для операций с ЧПУ, которые должны обеспечивать повторяемость и точность результатов.

2. Токарно-винторезные станки

Первый станок, который вращает и поддерживает алюминиевый диск, - это токарно-винторезный станок. Он также удерживает оправку и инструментальный упор. Они бывают двух видов:

- Ручные токарные станки: Ручное управление, как правило, опытными операторами на заказ или в мелкосерийном производстве.

- Токарно-винторезные станки с ЧПУ: может управляться компьютером, что позволяет использовать его в массовом производстве и при изготовлении высокоточных деталей.

3. Формовочные инструменты

Прядильные инструменты прижимают алюминий к прядильной оправке, чтобы придать ему нужную форму. Они будут доступны в различных профилях, создавая четкие изгибы и контуры.

Самые распространенные из них:

- Ролики: Это стальные или латунные инструменты, которые работают на поверхности.

- Выжигатели: они полируют и шлифуют поверхность.

- Ложки и палочки: известные средства ручного прядения.

- Различаются по характеру: Эти инструменты различаются по своей природе: некоторые из них являются ручными, а другие устанавливаются в роботы.

4. Инструменты для резки и обрезки

После придания формы можно удалить излишки материала с помощью режущего инструмента. Эти инструменты, прикрепленные к токарному станку, похожи на токарные резцы по металлу.

Они имеют чистые, точные режущие кромки и особенно удобны, когда требуется изготовить деталь определенного диаметра или длины.

5. Инструменты для охлаждения и смазки

Для уменьшения трения и нагрева при вращении обычно используются смазочные материалы. Это могут быть масла, воски или специальные составы. Непосредственное нанесение смазки осуществляется в системах ЧПУ, где используются автоматические аппликаторы для подачи смазки в зону формования.

Вентиляторы или системы охлаждения в других случаях используются для контроля температуры при длительном вращении.

6. Нагревательное оборудование для горячего прядения

Для глубокой вытяжки или в твердых сплавах может потребоваться нагрев. Алюминий размягчают либо газовыми горелками, либо индукционным нагревателем, а затем бьют молотком, чтобы придать ему любую форму без трещин.

Особенно часто это происходит в процессах прядения, связанных с алюминием 6061 или толстостенными заготовками.

Применение алюминиевых прядильных деталей

Сфера применения изделий или деталей из алюминия очень широка благодаря прочности материала, малому весу, а также коррозионной стойкости. Некоторые из наиболее ярких областей применения включают следующее:

Оборонная и аэрокосмическая промышленность

В носовых диффузорах, деталях двигателей и топливных баках в аэрокосмической промышленности, где производительность и вес являются основными факторами, используются алюминиевые прядильные детали. Они очень подходят для полетов и использования в космосе благодаря своей бесшовной структуре и способности выдерживать давление без разрушения.

Автомобильная промышленность

Применение в автомобилях включают декоративную отделку и колеса, высокопроизводительные компоненты для обработки воздуха и жидкостей, а также прядильные колеса. Прядильные детали из легких высокопрочных материалов, устойчивых к нагреву, способствуют экономии топлива и функциональному вращению.

Промышленные и коммерческие товары

В системах отопления, вентиляции и кондиционирования воздуха, в коммерческом осветительном оборудовании, оборудовании для химической обработки и промышленных кухонных инструментах обычно используются алюминиевые прядильные детали. Они устойчивы к коррозии и сохраняют свою форму после прессования, поэтому имеют длительный срок службы.

Потребительские товары

Будь то модное кухонное оборудование, например, миска для смешивания, высококачественные корпуса для акустических систем или даже наружные декоративные светильники - алюминиевые крутящиеся детали входят в состав наших повседневных изделий. Они являются одними из наиболее предпочтительных для дизайнеров, в основном благодаря своей эстетической красоте и функциональности для производителей.

Трудности при спиннинговании алюминиевого металла

Несмотря на многочисленные преимущества, связанные с этим процессом, это совсем другая история. В некоторых случаях алюминиевые сплавы, например, легко трескаются при недостаточном отжиге и раскручивании. Точность, необходимая для изготовления полос одинаковой толщины, особенно сложной формы, также требует привлечения квалифицированных рабочих или дорогостоящих станков с ЧПУ. Кроме того, при проектировании прядильных деталей необходимо уделять особое внимание геометрии деталей; слишком острые или слишком крутые геометрические формы могут быть сложны для успешного производства.

Другая проблема - износ инструмента. Хотя алюминий немного мягче других металлов, при постоянном контакте инструмента с материалом, который подвергается вращению, возникает трение. В долгосрочной перспективе это может привести к износу оснастки, и для сохранения качества потребуется надлежащий уход или замена.

Ручное прядение против прядения с ЧПУ: Традиции и инновации

В некоторых ремесленных или малопроизводительных условиях предпочтение отдается ручному прядению. Ручное прядение Мастера, специализирующиеся на ручном прядении, могут изготавливать детали на заказ, которые часто являются уникальными изделиями или небольшими партиями с художественными достоинствами.

Прядение с ЧПУ, напротив, лучше всего подходит для крупносерийного производства. Оно обеспечивает регулярность, повторяемость и быстроту. С помощью высокоразвитого программного обеспечения можно запрограммировать и воспроизвести сложную геометрию при минимальном участии человека. В условиях автоматизации производств прядение с ЧПУ становится новой нормой в крупносерийном производстве так называемых алюминиевых прядильных деталей.

Виды спиннингов из алюминиевого металла

Алюминиевый металлопрокат бывает разных видов, и каждый из них используется по-разному и для разных целей. В зависимости от сложности детали, толщины материала, а также объема производства, процесс может быть изменен.

1. Ручное прядение

Ручное прядение - это наиболее традиционная практика так называемого алюминиевого прядения. Во время него опытные операторы управляют ручными инструментами, чтобы колоть алюминий вокруг вращающейся оправки. Это очень тонкая работа, требующая большого опыта.

Он идеально подходит для непрактичных производств, таких как прототипы или небольшие партии, а также для декорирования. Он быстрее автоматизированных процессов, но имеет то преимущество, что дизайн можно адаптировать к изменениям.

2. CNC Spinning (прядение с компьютерным числовым управлением)

Спиннинг с ЧПУ - это современный процесс, известный как спиннинг алюминиевого металла. Он включает в себя компьютерные машины, которые формируют алюминий с предельной точностью.

Оператор с помощью программного обеспечения вводит рисунок в машину, и она автоматически выполняет весь процесс формования. Прядильные машины с ЧПУ очень удобны для производства больших объемов продукции и сложных конструкций. Оно делает его последовательным, повторяемым и имеет короткое время выполнения.

3. Прядение на ножницах

Во время спиннинговой обработки алюминий уменьшается в толщине по мере придания ему формы на оправке. При этом стенки детали становятся тоньше, но диаметр исходной заготовки сохраняется. Этот метод применяется в тех случаях, когда целью является производство легких, но прочных деталей. алюминиевые прядильные отливки.

Он находит широкое применение в автомобильной и аэрокосмической промышленности, где большое значение имеют такие факторы, как вес и прочность.

4. Горячее прядение

Горячее прядение - это процесс, при котором нагрев алюминия осуществляется до или во время прядения. Это способствует формированию твердых или грубых материалов, в том числе сплава 6061.

Размягчение алюминия происходит с помощью горелки или индукционного нагревателя. Это устраняет растрескивание и улучшает качество обработки поверхности более глубоких или сложных конструкций, которые обычно называют алюминиевым спиннингом.

5. Формирование потока

Формирование потока - это особый вариант прядения, при котором материал под давлением обтекает дорн, создавая детали с разной толщиной стенок. В нем переплетаются процессы прядения и экструзии.

Его можно применять при создании длинных цилиндрических деталей, таких как трубы, корпуса ракет или моторов, при использовании так называемых алюминиевых прядильных деталей.

Роль Китая в производстве алюминиевых спиннингов

Китай является лидером мирового рынка по производству алюминиевых прялок. За последние двадцать лет он создал огромную и конкурентоспособную промышленную базу, которая характеризуется низкими издержками производства и растущим техническим ноу-хау.

Китайско-глобальный производственный центр

В Китае можно найти тысячи фирм по изготовлению металлоконструкций, и многие из них производят алюминиевые аналоги в прядильном производстве. В стране есть решения практически для любой отрасли: автомобилестроение, аэрокосмическая промышленность, электроника, производство посуды и многие другие, а также мастерские tmall и высокооснащенные заводы по производству станков с ЧПУ.

Такая обширная инфраструктура позволяет китайским поставщикам обеспечивать быстрые сроки выполнения заказов, массовое производство и индивидуальный подход.

Оборудование и технологии

Различные китайские производители вкладывают огромные средства в современные прядильные станки, управляемые ЧПУ. Эти производственные цеха могут работать со сложными формами, высокой точностью и узкими допусками.

А имея доступ к передовому уровню автоматизации, робототехники и систем контроля качества, Китай можно считать источником высококачественных деталей так называемого алгоритма прядения во всем мире.

Эффективность затрат

Экономическая эффективность - одна из самых больших возможностей для Китая. Сырьевые материалы, такие как алюминий, не представляют особой проблемы, а стоимость производства ниже, чем в западном мире.

Такое преимущество в стоимости позволит иностранным клиентам приобретать прядильные детали по конкурентоспособным ценам без ущерба для качества и стабильности.

Лидерство в экспорте

Китай является одним из ведущих экспортеров прядильных изделий из алюминия. Большинство крупных предприятий в США, Европе и Юго-Восточной Азии зависят от китайских фирм как в создании прототипов, так и в массовом производстве.

Клиенты, занимающиеся производством посуды, а также спутниковые поставщики комплектующих, получают прецизионные услуги в области алюминиевого металлопрядильного производства в Китае.

Инновации и развитие

Китай сегодня признан инновационной силой времени, хотя в прошлом он был больше известен как производитель объемной продукции. Многие компании имеют отдел исследований и разработок, занимающийся материаловедением, оснасткой и оптимизацией дизайна.

Учитывая растущие потребности промышленности в более дешевых и прочных, а также более детализированных деталях, китайские производители очень быстро реагируют на такие запросы.

Будущее и устойчивое развитие металлопрядения

Алюминий относится к числу металлов, которые легко перерабатываются на Земле. В процессе прядения образуется мало отходов, поэтому этот процесс соответствует целям устойчивого производства. Они могут быть переработаны для производства деталей из алюминия, которые могут быть утилизированы по окончании срока службы и изготовлены по низкой цене с использованием вторичного сырья.

В связи с тем, что промышленность все больше внимания уделяет экологически безопасной деятельности, значение термина "алюминиевый металлопрокат" продолжает расти. Сочетание искусственного интеллекта, автоматизации и контроля качества на основе данных делает процессы более точными и эффективными. Эти дополнения позволяют производителям экономить деньги, повышать однородность компонентов и расширять деятельность без перенапряжения.

Заключение

Прядение алюминиевого металла стало очень важным процессом в новом режиме производства. Эффективность, прочность и универсальность делают его актуальным даже после первых дней авиации, вплоть до современных проектов космической эры. Прядение также является эффективной альтернативой для изготовления любых предметов домашнего декора или высокоточных аэрокосмических компонентов.

Возможности спиннинговой техники развиваются с каждым годом. Однако простые правила остаются неизменными: вращай, толкай, крути и формируй. В этих простых действиях скрывается форма великого искусства, превращающая обычные металлические диски в базовые элементы, управляющие нашим миром.

Вопросы и ответы

1. Что представляет собой металлическое вращение алюминия?

Алюминиевый металлопрокат предполагает использование токарно-винторезного станка для формирования круглой формы на плоском куске алюминия в виде диска. На нем производятся гладкие и прочные, но при этом легкие детали для различных отраслей.

2. Каковы преимущества алюминиевого спиннинга?

Гладкая поверхность, минимальное количество отходов, высокое соотношение прочности и веса, а также низкая стоимость материала - вот некоторые из преимуществ процесса, известного как алюминиевое прядение. Этот процесс хорошо подходит для изготовления долговечных и симметричных деталей прямолинейно и на высоких скоростях.

3. Что представляют собой компоненты алюминиевого спиннинга?

Алюминиевые прядильные детали используются в аэрокосмической, осветительной, автомобильной, кухонной и медицинской промышленности. Как правило, это конусы, купола, чаши, корпуса и отражатели.

0 Комментариев