Литейные алюминиевые сплавы обладают различными механическими свойствами. К распространенным типам относятся A356, A357 и A380. Термическая обработка, например T6, повышает прочность. Они используются в автомобилестроении, аэрокосмической промышленности и общем машиностроении. Ключевыми свойствами являются прочность на разрыв, удлинение и твердость. Выбор сплава зависит от потребностей применения.

В этой статье вы получите базовые знания о различных типах литейных алюминиевых сплавов.

Обзор литых алюминиевых сплавов

Определение и значение

Существует множество сплавов для литья. Некоторые из них - алюминиевые сплавы. Алюминий содержит смесь других элементов (например, магния или кремния). Это позволяет получать различные сплавы.

Алюминий плавится при температуре около 660 °C. Затем расплавленный материал подается в пресс-форму и принимает форму профиля.

Благодаря меньшему весу с плотностью 2,7 г/см³ эти сплавы в 3 раза легче стали. Это объясняет их пригодность для многих областей применения. Например, в автомобилях, самолетах и станках.

Кроме того, они хорошо противостоят коррозии и могут быть выполнены в любой форме, оставаясь при этом прочными.

Состав и свойства литейных алюминиевых сплавов

| Обозначение сплава | Состав (wt%) | Плотность (г/см³) | Прочность на разрыв (МПа) | Предел текучести (МПа) | Удлинение (%) | Устойчивость к коррозии |

|---|---|---|---|---|---|---|

| A356 | Al-7Si-0.3Mg | 2.68 | 310-380 | 180-220 | 6-8 | Хорошо |

| A357 | Al-7Si-0.5Mg | 2.68 | 360-420 | 240-280 | 6-8 | Хорошо |

| 319 | Al-6Si-4Cu | 2.79 | 240-300 | 140-180 | 2-4 | Ярмарка |

| 413 | Al-12Si-1Cu | 2.67 | 230-280 | 130-170 | 2-4 | Ярмарка |

| A413 | Al-12Si-1Cu-0.5Mg | 2.67 | 260-310 | 160-200 | 2-4 | Ярмарка |

| 535 | Al-6Si-2Mg-0.5Cu | 2.65 | 290-350 | 180-230 | 6-8 | Хорошо |

| 713 | Al-7Si-1Cu-0.5Mg | 2.72 | 300-360 | 200-250 | 6-8 | Хорошо |

Состав сплава

Формирование литейных алюминиевых сплавов включает в себя состав многих элементов. Например, алюминий может содержать кремний (5-12%), магний (0,2-10%), медь (1-4%) или цинк (1-3%).

Кремний плавится при температуре 577°C, что позволяет ему лучше заполнять формы. В то же время магний способствует повышению прочности, так как образует мелкий осадок. Медь придает твердость.

Например, в сплаве А380 содержится 8-10% кремния и 3-4% меди. Именно поэтому они обладают высокой текучестью, распространяясь через зазоры в пресс-форме до 0,1 мм.

Роль микроэлементов

Небольшое количество таких элементов, как железо (<1%), предотвращает прилипание к формам, а марганец (0,5%) повышает коррозионную стойкость.

Литье алюминиевых сплавов позволяет избежать пригорания формы только благодаря содержанию небольшого количества микроэлементов, таких как железо (<1%).

Кроме того, они хорошо противостоят коррозии и имеют меньший размер зерна благодаря марганцу (0,5%) и титану (0,2%) соответственно. В результате уменьшается количество трещин.

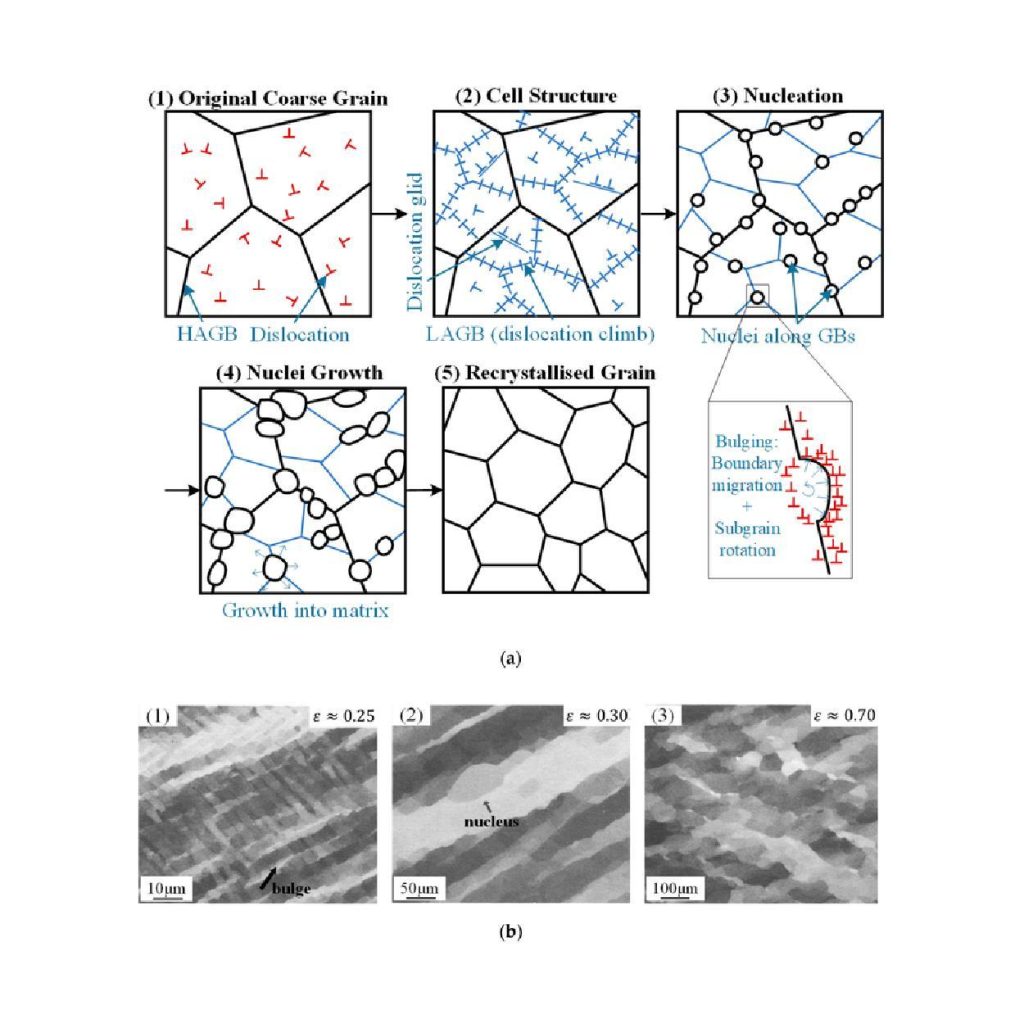

Микроскопическая структура и состав

На приведенном изображении показано влияние состава на структуру зерна. Например, крупное зерно (шириной 50-100 мкм) встречается на начальной стадии литья.

Кремниевые элементы (10-20 мкм) приобретают высокую прочность, блокируя дислокации. При этом зарождение происходит на границах зерен (ГЗ). Ядра растут до состояния матрицы в процессе охлаждения.

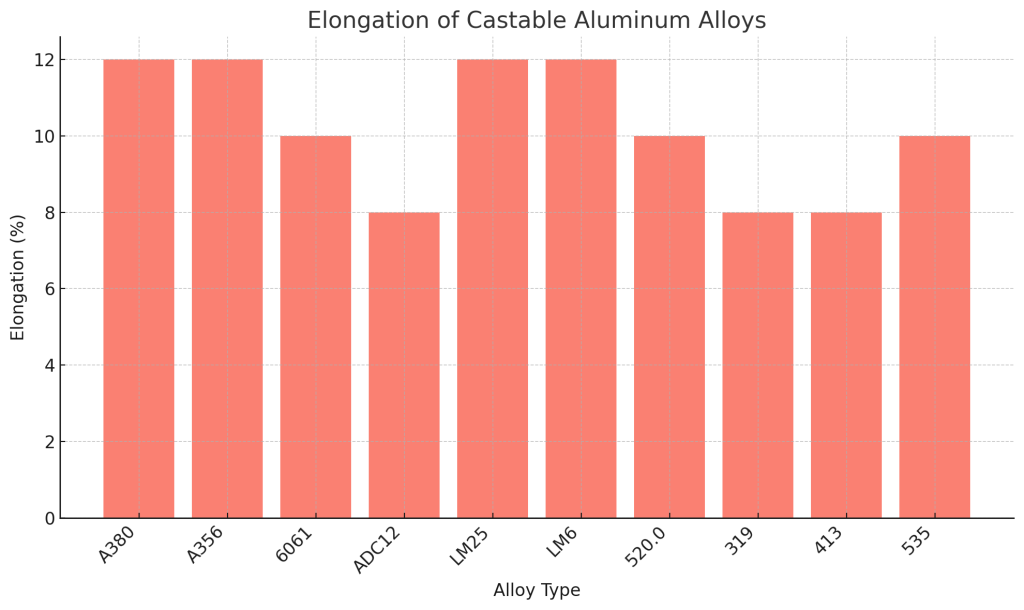

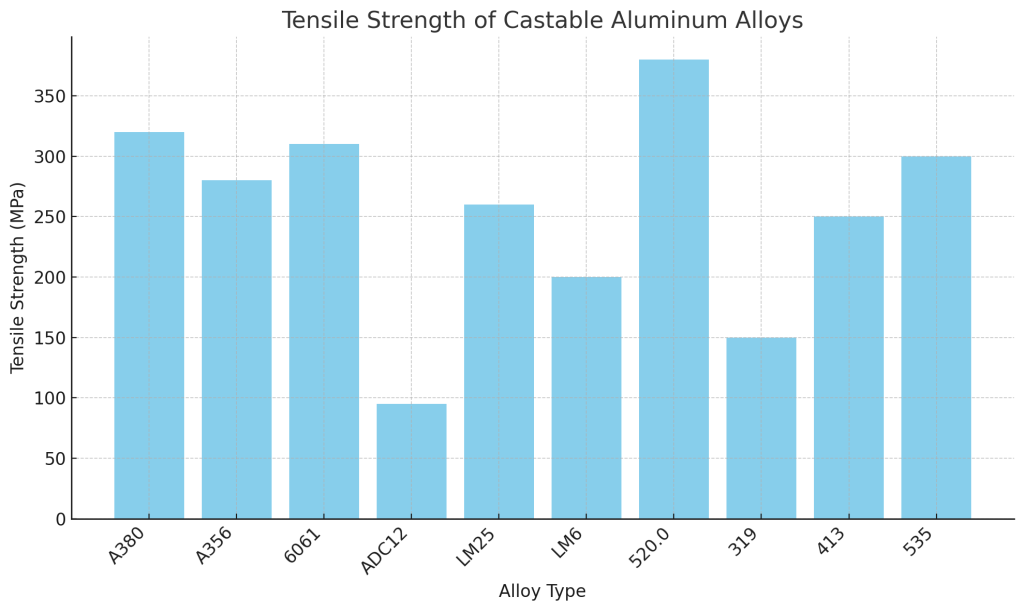

Механические и физические свойства

Прочность и пластичность:

Предел прочности литейных сплавов колеблется в пределах 200-380 МПа. Например, a356 получает 280 МПа и растягивается (10%) непосредственно перед разрывом.

Аналогичным образом, термическая обработка (например, отпуск T6) приводит к увеличению прочности на 20% и пластичности на 8% в сплаве A356. Это достигается путем нагрева сплавов до 500°C, закалки водой и выдержки при 150°C в течение 5 часов.

Устойчивость к коррозии

Когда сплав содержит магний (например, 520.0 с 10% Mg), он получает защитный оксидный слой. Это означает, что они могут противостоять коррозии в течение 15-20 лет в морской среде.

В составе LM6 высокое содержание кремния предотвращает коррозию в соленой воде. В результате они продолжают работать при давлении 50 МПа в подводных изделиях.

Тепло- и электропроводность

Сплавы типа 319 содержат 6% Si и 3% Cu. Поэтому они проводят тепло со скоростью 150 Вт/м-К. Именно это делает их лучшим выбором среди компонентов двигателя.

Кроме того, они обладают низкой плотностью, которая составляет около 2,7 г/см³. Это повышает топливную экономичность (10%) благодаря меньшему весу, особенно в автомобилях.

Влияние термической обработки

Производители проводят термообработку для уменьшения пустот и измельчения зерен. Например, старение повышает твердость с 80 HB до 95 HB в таких сплавах, как ADC12.

Кроме того, процесс рекристаллизации (который происходит на снимке) вызывает усадку зерен до 10-20 мкм. В результате сплав приобретает повышенную усталостную прочность (30%).

Распространенные марки алюминиевых сплавов

A380

В литейном алюминиевом сплаве A380 содержится 8-10% кремния, 3-4% меди и менее 1% железа. Частицы кремния имеют более низкую температуру плавления. Это означает, что они плавно перетекают в формы, заполняя каждый зазор.

Твердость выше благодаря медным элементам, что делает его идеальным для деталей, подвергающихся высоким нагрузкам. Именно поэтому из этого сплава с давлением 320 МПа создаются кронштейны двигателей и корпуса электронных устройств.

Он хорошо заполняет зазоры, а также вызывает меньше дефектов. Кроме того, этот сплав быстрее остывает, что приводит к сокращению времени производства примерно на 15%.

A356

Сплав A356 отличается содержанием кремния и магния (7% и 0,3%, соответственно). Именно поэтому он обладает лучшей текучестью и прочностью.

Прочность на разрыв в этом сплаве составляет примерно 280 МПа, а пластичность - 12%. Поэтому они могут растягиваться до 12% пор, прежде чем сломаться.

Из сплава a356 можно изготавливать авиационные и автомобильные колеса, детали подвески, шасси самолетов и каркасы крыльев.

Он также обладает уникальным свойством выдерживать температуру 200°C в течение 500 часов. Даже при этом он не трескается.

После термической обработки этот сплав обладает повышенной прочностью (20%). Поэтому они идеально подходят для использования в аэрокосмической промышленности.

6061

Сплав 6061 состоит из 1% магния, 0,6% кремния и 0,3% меди. Эти элементы, как и магний, повышают его способность противостоять коррозии. Этот сплав служит 20 лет на открытом воздухе и не ржавеет.

Читайте также: Алюминиевые сплавы 6061 и 6063

Прочность на растяжение (310 Мпа) сплава 6061 делает его полезным для изготовления мостов, балок и деталей шасси, таких как рычаги подвески и морские рамы. Низкая плотность позволяет сделать его на 60% легче стали.

ADC12

Содержащий 10-20% кремния и 2-3% меди, сплав ADC12 весьма популярен. Кремний в этом металле обеспечивает гладкое литье, а медь повышает его твердость.

Термическая обработка приводит к изменению твердости, превышая ее до 95 HB. (Бринелль). Этот сплав используется для изготовления таких деталей, как блоки двигателей автомобилей, корпуса смартфонов и коробки передач.

Кроме того, он принимает профили сложной формы за 30 секунд, что позволяет сэкономить до 25%.

LM25

Сплав LM25 изготавливается путем добавления 0,3% магния и 7% кремния. Кроме того, его прочность на разрыв достигает 260 МПа при 200 °C. Он хорошо поддается литью для производства корпусов насосов, морских конструкций и гидравлических клапанов.

Его стенки, отлитые из песка, тоньше 1 мм, в этом и заключается его уникальная особенность. Таким образом, LM25 отлично подходит для производства легких конструкций.

LM6

В сплаве LM6 содержится 10-13% кремния и менее 0,1% магния. Благодаря большему количеству кремния этот сплав не подвержен коррозии. Он может выдерживать давление 50 МПа в морской воде.

Производители используют его для отливки гребных винтов лодок и доковых фитингов. В течение многих лет они работают в соленой воде, не ржавея. Это также снижает затраты на обслуживание до 40%.

520.0

Литейный алюминиевый сплав 520.0 содержит 10% магния и 0,1% кремния. Такое сочетание элементов повышает его прочность на разрыв (380 МПа), а также снижает вес до 50%.

Из них можно изготавливать аэрокосмические кронштейны, корпуса ракет и военное снаряжение. Еще одно свойство - выдерживать вибрацию около 500 Гц, не давая трещин.

319

В состав этого сплава входит 6% кремния и 3% меди. Кремний улучшает текучесть, но медь обеспечивает лучшую теплопроводность (150 Вт/м-К).

Их отливают для изготовления головок цилиндров и радиаторов. Они обеспечивают максимальную точность деталей, например ±0,02 мм, и плотно прилегают к двигателям.

413

В состав сплава 413 входит 12% кремния и 2% железа. Именно поэтому он обеспечивает герметичность при давлении около 50 МПа. Применяются такие детали, как гидравлические насосы и клапаны.

Кроме того, этот сплав уплотняет протечки в зазорах, которые могут составлять всего 0,5 мм, что позволяет экономить жидкость.

535

В состав сплава 535 производители добавляют магний 7% и кремний 0,15%. Его коррозионная стойкость соответствует точности в средах с pH 8-10, таких как морская вода.

Они используются для производства корпусов судов и морских буровых установок, а также для сварки при температуре 300°C. Они не трескаются при такой температуре и могут прослужить 25 лет в морских условиях.

Процессы литья алюминиевых сплавов

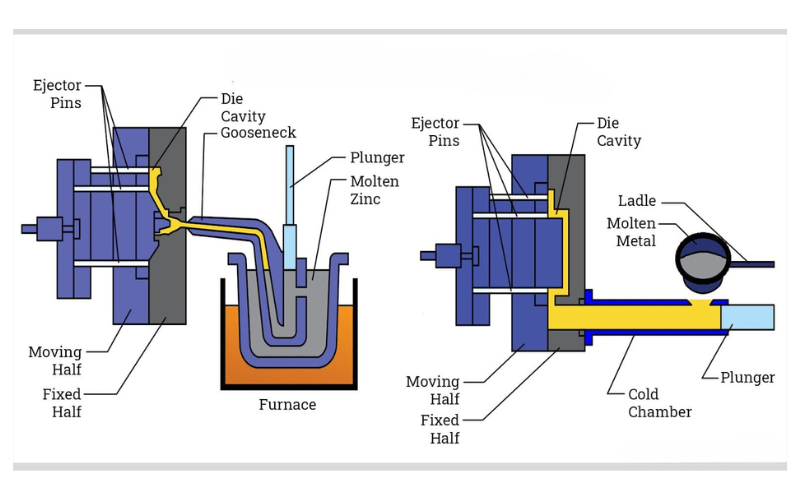

Литье под давлением

Процесс литья под давлением включает в себя расплавление алюминиевого сплава и впрыск его в форму под высоким давлением. Отливка деталей занимает не более 10-30 секунд, а результат на выходе соответствует быстрым и точным параметрам.

Среди других сплавов A380 и ADC12 наиболее часто используются для производства кронштейнов двигателей автомобилей и дверных ручек самолетов.

Литье в песок

При литье в песчаные формы используются песчаные формы. Размер их зерен колеблется между 0,10 и 0,5 мм. Этот процесс подходит для изготовления таких деталей, как блоки двигателей. Он гораздо доступнее (50%), чем литье под давлением, но не дает гладких поверхностей.

Инвестиционное литье

Инвестиционное литье включает в себя восковые узоры с керамическими покрытиями. Они производят детали с добавлением детализированных элементов, например лопатки турбин.

Кроме того, этот метод позволяет эффективно получать более жесткие допуски около ±0,05 мм, но занимает очень много времени (48 часов на одну пресс-форму).

Проблемы и решения в области литья алюминия

Дефекты литья

При литье алюминиевых сплавов возникают такие дефекты, как пористость и усадка, которые ослабляют детали. Именно поэтому необходимо использовать вакуумное литье для снижения пористости до 70%.

Для улучшения шероховатости поверхности (до 12,5 мкм) важно использовать дробеструйное упрочнение с шарошками диаметром 0,5 мм при давлении 80 фунтов на кв. дюйм.

Кроме того, предварительный нагрев пресс-форм перед впрыском расплавленного сплава позволяет избежать прилипания и заполнить внутренние области с лучшей текучестью.

Выбор сплава

Выбор неправильного сплава может испортить весь проект. Например, для A380 лучше всего подходят тонкостенные детали автомобилей.

В то же время LM6 создает устойчивость к воздействию морской воды. ADC12 заполняет небольшие зазоры не более чем за 30 секунд, но при перегреве свыше 600°C может растрескаться.

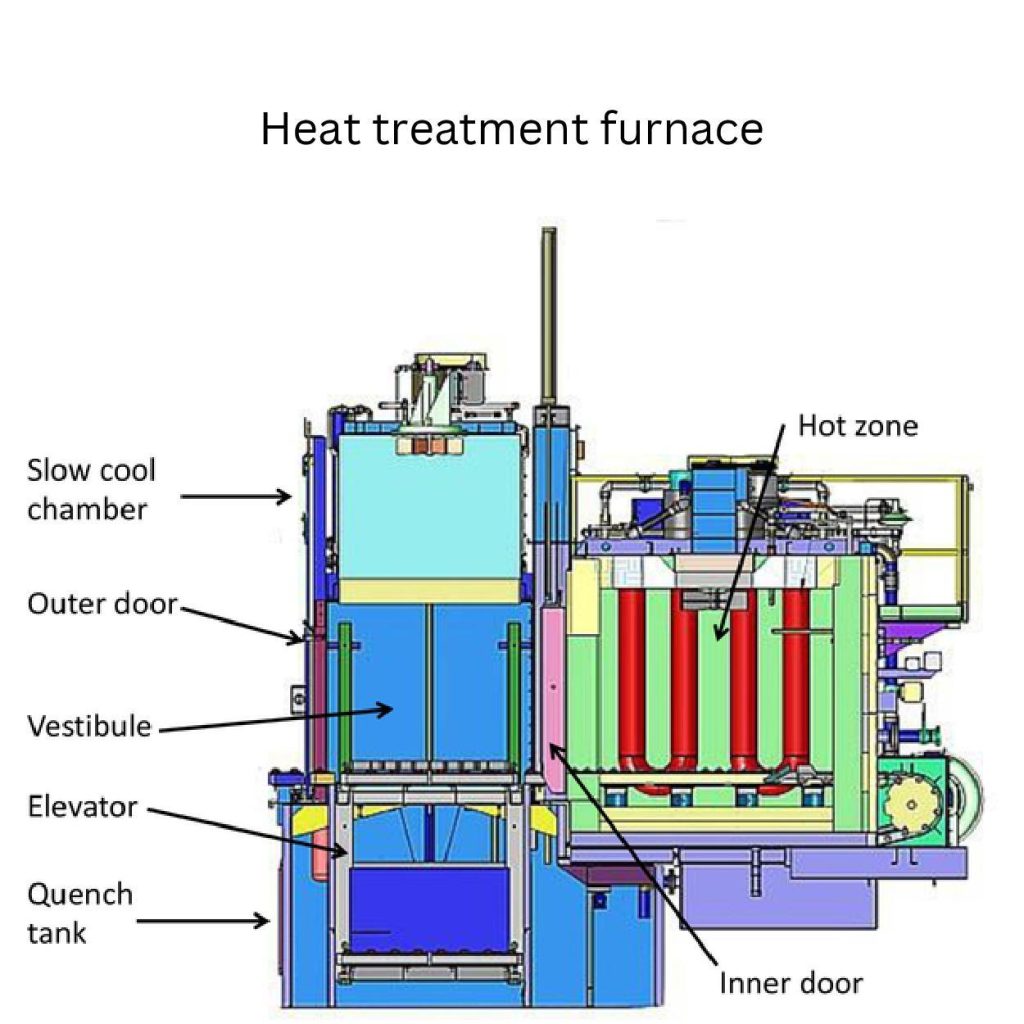

Проблемы термообработки

Горячая зона в печах нагревает сплавы. Использование температуры 500 °C и работа в течение 4 часов придают им ярко выраженные свойства.

Закалочный бак в этом процессе помогает предотвратить появление трещин, поскольку охлаждает детали со скоростью 10°C/мин. Однако температура охлаждения не должна быть низкой. Это может привести к хрупкости. Например, правильная закалка повышает прочность сплава 20% до уровня сплава 6061.

Заключение:

Литейные алюминиевые сплавы очень важны во многих отраслях промышленности, таких как автомобильная, аэрокосмическая, промышленная и даже потребительская. Они имеют небольшой вес, поэтому снижают расход топлива.

Кроме того, благодаря способности противостоять коррозии они могут прослужить более 25 лет. Именно поэтому они более требовательны к условиям эксплуатации в суровых климатических условиях.

Если возникают проблемы, такие как усадка или пористость, вы можете устранить их с помощью специальных технологий. Итак, создавайте универсальные изделия, используя алюминиевые сплавы по своему усмотрению.

0 Комментариев