Литье в расходуемые формы - это гибкий процесс производства металлических изделий путем заливки расплавленного металла в формы, которые разрушаются после каждого производственного процесса. Расходуемые формы. В отличие от постоянных форм, которые могут быть восстановлены, расходные формы представляют собой материал, такой как песок, гипс или керамика, и после изготовления отливки они уничтожаются. Это верный способ изготовления деталей сложной формы, предельной точности и мельчайших деталей, которые, скорее всего, не были бы простыми или осуществимыми при использовании других процессов.

К отраслям, где требуется высококачественное производство малых и средних объемов при создании пресс-форм, относятся аэрокосмическая, автомобильная, медицинская, оборонная и другие. Этот процесс может быть непригоден для крупномасштабного производства, поскольку он предполагает изготовление новых форм для каждой детали, а значит, окажется дорогостоящим, но его способность производить сложные конструкции делает его бесценным в случае производства изделий, требующих прочности, долговечности и точности.

История литья в расходуемые формы

Литье в расходуемые формы имеет долгую историю, и его присутствие можно проследить уже тысячи лет назад. Цивилизации, которые использовали этот процесс для отливки предметов, включают египтян, греков и римлян, а предметы, которые отливались, - это украшения, монеты и оружие. С течением времени процесс изменился с появлением новых материалов и технологических усовершенствований, которые позволили сделать отливку более сложной и точной.

Возникновение современных технологий литья в одноразовые формы можно отнести к периоду промышленной революции XVIII-XIX веков, когда наблюдался интенсивный прогресс в технологиях обработки металлов. С появлением таких методов, как литье в песчаные формы и литье по выплавляемым моделям, стало возможным изготавливать детали из металла совершенно иным способом, и сегодня факт использования одноразовых форм в процессе производства является само собой разумеющимся.

Что такое литье в расходуемую форму?

Литье в расходуемые формы можно определить как производственный процесс, применяемый при изготовлении деталей из металлов, поскольку изготавливаемые детали помещаются в форму, которая специально предназначена для разрушения после однократного использования. По сравнению с литьем в постоянные формы, которое позволяет использовать форму несколько раз, литье в расходуемые формы предполагает использование многоразовых форм. После того как расплавленный металл остывает и затвердевает, деталь или форма разрушается, чтобы получить готовое изделие.

Этот процесс особенно актуален при отливке сложных деталей, которые могут быть высокоточными и которые дорого или даже невозможно изготовить другими методами. Термин "расходный" означает, что форма расходуется за один цикл, т. е. после каждого использования необходимо разрабатывать новую форму для изготовления другой детали.

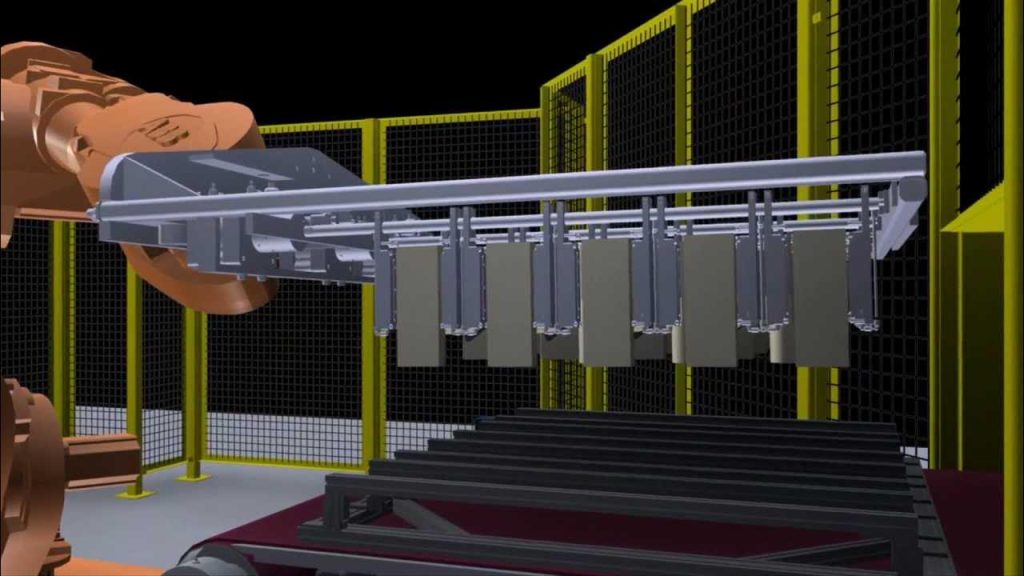

Как использовать литье в расходуемую форму

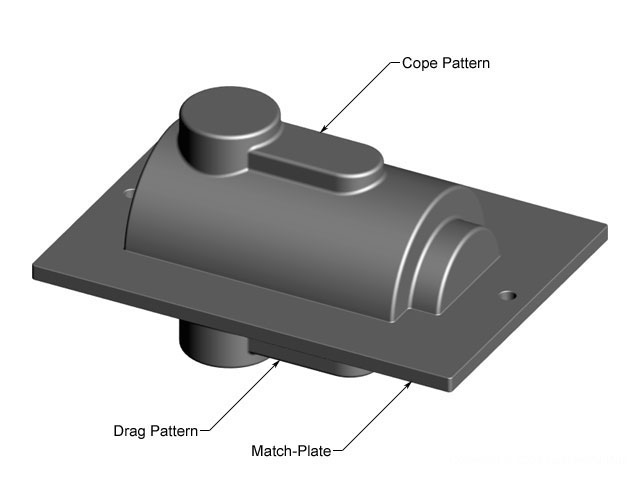

Создание узоров

При литье в расходуемые формы на первом этапе изготавливается шаблон отливаемой детали. Шаблон состоит из такого материала, как воск, пена или металл, и имеет конфигурацию, имитирующую конечную форму изделия.

Образование плесени

Вокруг рисунка находится формообразующее вещество, которое может быть песком, гипсом или керамикой, а материал может быть удален различными способами в зависимости от используемого процесса литья.

Удаление узора

После того как материал формы затвердеет, шаблон извлекается, и чаще всего это делается путем расплавления, выжигания или разбивания на части. В результате в форме образуется полое отверстие, точно повторяющее форму оригинального узора.

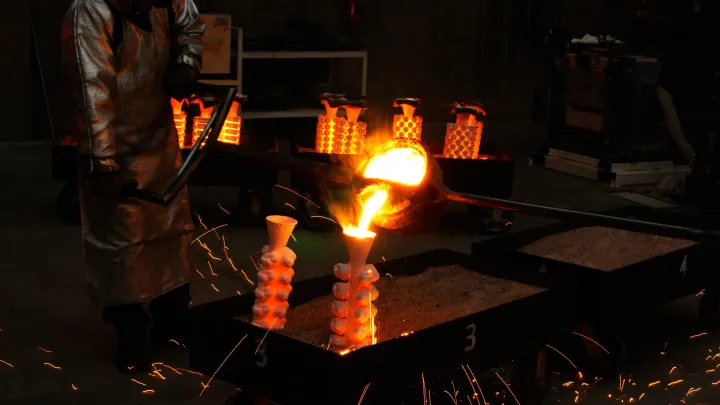

Заливка металла

Когда полость формы подготовлена, в нее вводится расплавленный металл, который заполняет полость, оставленную шаблоном. Металл охлаждается и застывает.

Уничтожение плесени

После того как металл остыл и затвердел, форму разрушают (обычно путем разбивания и дробления или растворения), чтобы извлечь отливку.

Постобработка

После извлечения отливки из формы она может быть доработана вторичными методами отделки, такими как механическая обработка или полировка, для достижения требуемых характеристик.

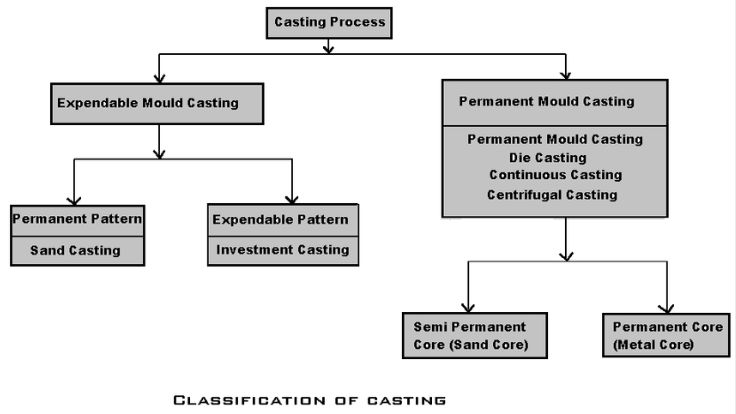

Виды литья в расходуемые формы

Давайте немного углубимся в изучение вида литья по расходуемым формам:

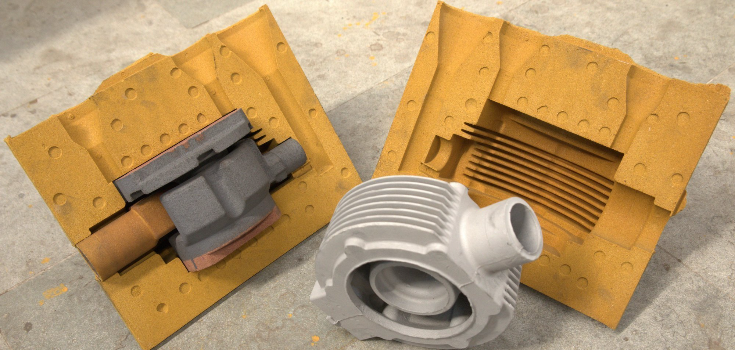

1. Литье в песок

Литье в расходуемые формы. Одним из самых распространенных способов литья является литье в песчаную форму. Он требует изготовления формы, для чего песок, обычно смешанный с глиной и водой, укладывается вокруг шаблона (модели того, что должно быть отлито). Обычно используется металлический или восковой шаблон, а после застывания формы шаблон разбивается или расплавляется.

Обзор процесса:

- Материал, например металл или воск, изготавливается в виде узора.

- Затем смесь песка, глины и воды наносится на рисунок.

- Узор отталкивается, а затвердевание песка происходит за счет нагрева формы.

- Полость, оставленная узором, заполняется расплавленным металлом, который заливается в форму.

- После застывания металла форму разбивают, чтобы обнажить отливку.

Преимущества:

- Экономически эффективен при низком или среднем объеме производства.

- Способен производить объемные отливки с простой геометрией.

- Многофункциональный, может быть изготовлен из различных материалов, алюминия, железа и стали.

- Распространен в автомобильной, тяжелой и машиностроительной промышленности.

Недостатки:

- Поверхность не такая гладкая, как при других методах литья.

- Очень тонкие рисунки не работают.

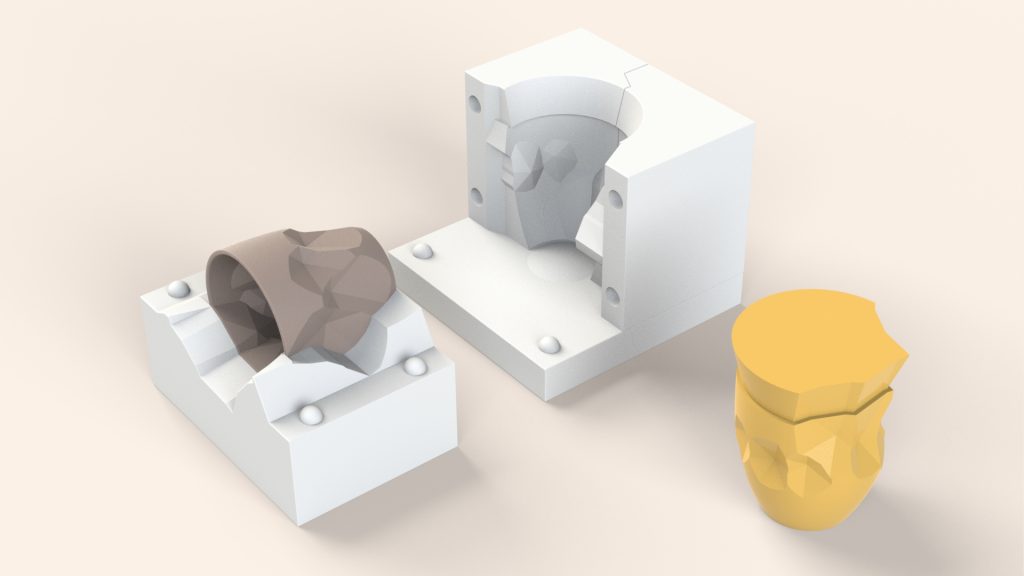

2. Инвестиционное литье (литье с потерей воска)

Еще один очень точный метод литья в расходные формы - литье по выплавляемым моделям, также известное как литье по выплавляемым моделям. Это процесс нанесения рисунка из воска на керамическую оболочку, которая высыхает и затвердевает. Затем воск расплавляют и сливают, оставляя полую керамическую форму, в которую заливают расплавленный металл.

Обзор процесса:

- Восковой рисунок формируется с помощью шаблона, который отливается в предпочтительный дизайн.

- Чтобы получить толстую оболочку, восковой рисунок покрывают слоем этой суспензии, а затем шлифуют.

- Затем форма нагревается, и из нее выливается расплавленный воск.

- Затем керамическая оболочка превращается в расплавленный металл.

- После того как металл успевает затвердеть, керамическая оболочка отламывается, чтобы показать слепок.

Преимущества:

- Такие качества, как высокая точность и очень хорошая обработка поверхности.

- Лучше всего подходит для отливки мелких деталей и сложных изделий.

- Его можно наносить на очень широкий спектр металлов, таких как нержавеющая сталь, титан и драгоценные металлы.

Недостатки:

- Специальные условия стоят дороже, чем литье в песок.

- Это отнимает больше времени.

- Подходит для изготовления небольших партий компонентов, не подходит для серийного производства.

3. Формовка оболочки

Литье в оболочку Литье в оболочку - это также процесс литья, который по принципу действия близок к литью по выплавляемым моделям, однако теперь деталь представляет собой оболочку из песка вокруг детали, изготовленной из металла. Этот процесс также характеризуется высокой точностью определения размеров деталей, а также гладкой поверхностью деталей.

Обзор процесса:

- Металлический шаблон закаляется и погружается в суспензию из мелкого песка.

- Узор ложится на песок, образуя раковину.

- Когда оболочка готова, ее нагревают до тех пор, пока не останется только материал для узора.

- В оболочку заливается расплавленный металл, а когда металл застывает, оболочку разбивают, чтобы извлечь отливку.

Преимущества:

- Производит изделия, отличающиеся высокой точностью размеров и гладкими краями.

- Она подходит для отливки сложных деталей.

- Может работать с металлами с высокой температурой плавления, такими как сталь и железо.

Недостатки:

- По сравнению с литьем в песчаные формы он более дорогой.

- Поскольку на создание точной раковины уходит много времени, они ограничиваются небольшими изделиями.

- Он не так разнообразен в отношении выбора материала, как литье в песчаные формы.

4. Литье с потерянной пеной (LFC)

Литье по выплавляемым моделям (ЛВМ) Литье по выплавляемым моделям - это новая форма литья по выплавляемым моделям, в которой вместо металлических или восковых моделей используются модели из пены. Пенопластовый шаблон покрывается песком, а расплавленный металл заливается в отверстие, размывая использование пены.

Обзор процесса:

- Изготавливается форма из пенопласта для отливки детали.

- Затем на пенопласт наносится слой песка, и песок прессуется для получения формы.

- Форма нагревается, и в нее заливается расплавленный металл.

- Покрытая пеной деталь испаряется под воздействием расплавленного металла, а оставшаяся часть представляет собой затвердевшую часть.

Преимущества:

- Он идеально подходит для литья сложных геометрических форм с низкой трудоемкостью.

- Он способен создавать детали высокой детализации и удивительно гладкие детали.

- Доступная цена для малых и средних объемов.

Недостатки:

- Он ограничен небольшими кусочками.

- Дорогие формы по сравнению с традиционным литьем в песок.

- Он не подходит для всех видов металлов, поскольку температура и давление должны быть тщательно отрегулированы.

5. Заливка гипса

Литье в гипсовые формы включает в себя процесс формовки гипса. Гипс соединяют с водой, затем наносят на деталь, после чего деталь удаляют, когда она затвердевает. В основном этот метод применяется для небольших деталей с деталями.

Обзор процесса:

- Шаблон изготавливается либо из металла, либо из какого-либо родственного вещества.

- Шаблон погружается в раствор гипса, воды и других материалов, чтобы получить форму.

- После этого форма затвердевает и нагревается для отливки ретикулята.

- Производство отливок происходит путем заливки расплавленного металла в форму.

Преимущества:

- Изготавливает детали хорошего качества с качественной обработкой поверхности.

- Применяется как для небольших деталей, так и для деталей с мелкими деталями.

- Применяется в малосерийном производстве.

Недостатки:

- Подобные методы являются дорогостоящими и требуют много времени.

- Ограниченно подходит для небольших деталей и металлов, которые плавятся при низкой температуре.

6. Постоянный шаблон - литье в песок

Это многоразовый подход (использование многоразового шаблона, в отличие от расходного), хотя многоразовый шаблон - это одноразовая форма. Это комбинированный метод, при котором форма используется повторно, но песчаная форма разрушается после каждого литья.

Обзор процесса:

- Изготавливается коробка для форм, в которую помещается постоянный рисунок, а вокруг насыпается песок.

- После изготовления песчаной формы шаблон переносится, и в полость заливается расплавленный металл.

- В процессе литья песок разрушается, чтобы получить конечный продукт.

Преимущества:

- При производстве малых и средних объемов он более экономичен, чем литье под давлением.

- Он подходит для крупных деталей, таких как блоки двигателей и рамы.

Недостатки:

- Малая точность и чистота поверхности по сравнению с литьем по выплавляемым моделям.

7. CGP или Cold Box Process

Отливки из химически связанной песчаной формы отливаются по технологии "холодного ящика". Песок соединяется со связующим веществом, а формовочный комплект используется без нагрева. В основном это применяется при изготовлении деталей для отраслей промышленности, где требуется долговечность и прочность, например, нефтегазовой.

Обзор процесса:

- Форма изготавливается из песка в сочетании с химическим связующим и уплотняется.

- После заливки в форму она затвердевает в холодной среде, и форма застывает без использования тепла.

- В форму заливается расплавленный металл, после чего ему дают застыть и удаляют форму.

Преимущества:

- Она применяется там, где требуется высокий уровень прочности отливаемых деталей.

- Идеальное литье: подходит для металлов, которые трудно отливать в обычных песчаных формах.

Недостатки:

- Химические связующие, которые необходимы в процессе изготовления формы, могут подходить не для всех металлов.

- Она ограничена материалами и областями применения.

Материалы, применяемые при литье в расходуемые формы

При литье в расходуемые формы форма изготавливается из материала, предназначенного для разрушения после одного использования. Используемый материал также определяется процессом литья, материалом для литья и потребностями конкретной детали. Ниже приведены некоторые из часто используемых материалов при литье в расходуемые формы:

1. Песок

Чаще всего при литье в песчаные формы используются расходные формы из песка. Его соединяют с каким-либо связующим веществом (например, глиной или смолой) и заливают в форму, способную выдержать тепло расплавленного металла. Песчаные формы гибкие, экономичные и могут использоваться для изготовления крупных деталей.

2. Штукатурка

При литье из гипса формы изготавливаются из смеси гипса и воды. Этот материал можно использовать для отливки небольших изделий с высокой детализацией, где требуются гладкие поверхности и мелкие детали. Гипсовые формы обычно используются для производства цветных металлов в небольших объемах.

3. Керамика

В литье по выплавляемым моделям (литье с потерей воска) и литье в оболочковые формы используются керамические материалы. На деталь наносится тонкий керамический шликер, и после высыхания образуется жесткая форма, способная выдерживать высокую температуру. Литье сталей, титана и высокоэффективных сплавов осуществляется с использованием керамических форм.

4. Воск

Воск в основном используется в литье по выплавляемым моделям (литье по выплавляемым моделям). Он изготавливается из воска, а затем на него накладывается керамическая оболочка. После удаления рисунка путем плавления остается только оболочка, в которую заливается отливка. Воск идеально подходит для изготовления очень детализированных и сложных деталей.

5. Пена

При литье по выплавляемым моделям пена выступает в качестве материала для шаблона. Пенопластовый шаблон покрывается песком, и при заливке в него расплавленного металла пена испаряется, оставляя после себя застывшую отливку. Формы из пенопласта также выгодны при литье сложных геометрических конструкций с меньшим количеством отходов.

6. Смола

В других передовых технологиях литья смолы используются для формирования форм, которые отличаются высокой точностью и прочностью. Формование в холодных ящиках и оболочках обычно происходит с использованием песка, связанного со смолой. Смолы также могут быть полезны для получения хорошей поверхности и детализированного литья в окончательной отливке.

7. Металлические сплавы (для создания узоров)

В некоторых системах литья в расходные формы, таких как литье в песчаные формы с металлическим узором, узор изготавливается из металлических сплавов. Затем отливаются формы, в них заливается расплавленный металл, и эти металлические узоры впоследствии вытягиваются.

Преимущества литья в расходуемые формы

Литье в расходуемые формы имеет ряд преимуществ, что позволяет использовать его во многих областях. Среди этих преимуществ:

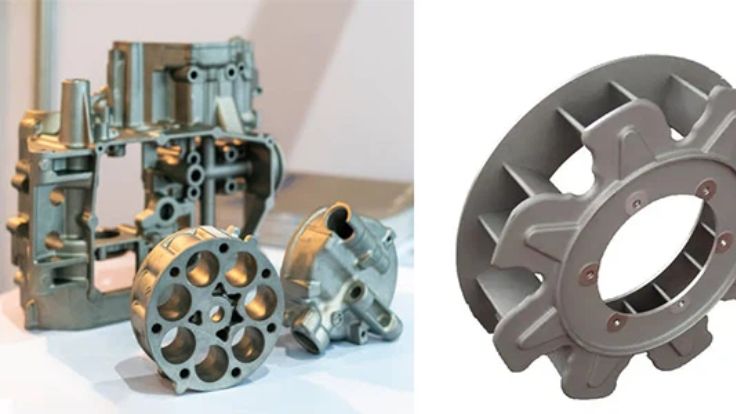

1. Возможность литья сложных форм

Расходные технологии литья (например, литье по выплавляемым моделям и литье с потерей пены) позволяют изготавливать детали сложной конструкции, которые не могут быть получены с помощью других технологий, таких как механическая обработка или штамповка. Это позволяет использовать их в отраслях, где требуются сложные детали, таких как аэрокосмическая и автомобильная промышленность.

2. Отделка поверхности и высокая точность

Некоторые технологии, такие как литье по выплавляемым моделям и литье в оболочку, позволяют получить отличную поверхность и мелкие детали на детали. Это позволяет сократить количество дополнительных процессов обработки и доводки, что в некоторых случаях обходится дешевле.

3. Универсальность материалов

Литье в расходуемые формы имеет очень широкую свободу в выборе материалов, которые могут быть использованы, включая такие металлы, как алюминий, сталь и титан, а также более экзотические сплавы. Такая адаптивность позволяет использовать его во многих отраслях промышленности, включая автомобильную и медицинскую.

4. Короткий срок изготовления

Формы в процессе литья в расходуемые формы являются одноразовыми, поэтому подготовка форм и отливок может занимать относительно меньше времени, в отличие от других процессов литья, в которых используются многоразовые формы. В результате литье в расходуемые формы подходит для производства малых и средних объемов.

5. Малый тираж Экономически эффективный

Капитал, необходимый для внедрения технологий литья в расходные формы, таких как литье по выплавляемым моделям, может быть довольно высоким, но цена одной детали значительно снижается в тех случаях, когда требуется производство малых и средних партий. Это особенно удобно в тех отраслях, где требуется небольшое количество высокоточных деталей, но не хочется тратиться на крупносерийное производство.

Проблемы литья в расходуемые формы

Несмотря на многочисленные преимущества этого метода, литье в расходуемые формы имеет и свои сложности:

1. Уничтожение плесени

Это может привести к удорожанию крупносерийного производства, поскольку форма разрушается после одной отливки. Приходится изготавливать новые формы каждый раз, когда отливка сходит с конвейера, а это может быть дорогостоящим процессом, что делает литье в расходные формы менее привлекательным для массовых производств.

2. Возможность повторного использования формы ограничена

При постоянном литье формы многоразовые и могут использоваться многократно, в то время как формы, используемые при литье в расходуемые формы, необходимо воспроизводить для каждого нового изделия. Это увеличивает затраты на материалы и рабочую силу, задействованную в процессе.

3. Мелкосерийное производство

Расходная форма Действительно, при небольших объемах производства иногда лучше использовать расходные формы, в зависимости от того, насколько дорого и трудоемко отливать новую форму. Другие методы, такие как литье под давлением или литье в постоянные формы, более доступны при крупносерийном производстве.

Использование расходуемых форм для литья

Литье в расходуемые формы используется во многих отраслях промышленности, где необходимы сложные геометрические формы в высокоточных деталях. Одними из основных областей применения могут быть:

1. Аэрокосмическая промышленность

Примерами изделий, изготавливаемых в аэрокосмической промышленности методом литья в расходуемые формы, являются лопатки турбовинтовых двигателей, корпуса и другие компоненты, где требуется высокая прочность, точность и способность материала выдерживать высокие температуры. Литье по выплавляемым моделям особенно востребовано в этой отрасли, так как позволяет получать сложные формы, склонные к превосходной отделке поверхности.

2. Автомобильная промышленность

Автомобильная промышленность зависит от литья в расходуемые формы для производства таких компонентов, как блоки двигателей, корпуса трансмиссий и другие детали, которые должны быть прочными и долговечными. В этом секторе обычно используется литье в песчаные формы и литье в оболочковые формы.

3. Производство медицинских изделий

Медицинское оборудование, включая хирургическое оборудование, имплантаты и протезы, производится с помощью литья в расходуемые формы. Это наиболее подходящий вариант для медицинской сферы, поскольку их посадка и функциональность имеют большое значение, а сложность деталей легко обеспечивается этой технологией.

4. Военное дело и оборона

В оборонной промышленности литье в расходуемые формы используется при производстве оружия, брони и других деталей военной техники. В этой отрасли важными факторами являются производительность и надежность, поэтому способность создавать сложные и прочные компоненты имеет решающее значение.

GC Precision Mould: Компания, на которую можно положиться

GC PrecisionMould - это компания, которая производит качественные и точные пресс-формы для различных отраслей промышленности. Мы также предлагаем проектирование пресс-форм на заказ, изготовление пресс-форм на заказ и изготовление пресс-форм на заказ с высоким уровнем точности и прочности. Наши современные технологии и новейшие методы гарантируют, что каждая пресс-форма будет соответствовать самым высоким стандартам производительности и эффективности. Обращайтесь в GC Precision Mould, чтобы удовлетворить ваши потребности в сложных геометрических формах и точнейших деталях. GC Precision Mould предоставляет профессиональные услуги по литью в пресс-формы, включая расходные и постоянные литьё в формы. Наша команда готова предоставить своевременные и экономичные решения, отвечающие потребностям каждого из наших клиентов.

Заключение

Литье в расходуемые формы - это вариативная и необходимая производственная процедура, которая вышла на новый уровень. Этот метод позволяет изготавливать детали сложной формы, с высокой точностью, а также с отличной отделкой поверхности, благодаря использованию в формах вкладышей из одноразового материала. Несмотря на то, что этот метод может быть не идеальным в тех случаях, когда требуются большие объемы производства, его способность производить сложные детали, а также детали по индивидуальным заказам делает его неоценимым в таких отраслях, как аэрокосмическая, автомобильная, медицинская и оборонная промышленность.

С развитием технологий появляется все больше способов и средств для литья в расходуемые формы, и этот процесс становится все более значимым в сфере производства. Будь то миниатюрное медицинское устройство или огромная аэрокосмическая деталь, литье в расходуемые формы обладает гибкостью, точностью и универсальностью материалов, чтобы соответствовать вызовам современной промышленности.

Часто задаваемые вопросыd

1. В чем заключается наибольшее преимущество использования литья в расходуемые формы?

Формы отливаются по расходуемым шаблонам, что позволяет создавать детали со сложным рисунком с высокой точностью. После каждой отливки форма должна быть разрушена, поэтому она идеально подходит для создания детальных форм и использования широкого спектра материалов.

2. Каково время литья в расходные формы?

В зависимости от сложности и других факторов, таких как тип используемой формы, это может занять как несколько часов, так и несколько дней.

3. Применимо ли литье в расходуемые формы в крупносерийном производстве?

Процесс литья в расходуемые формы не очень подходит для больших объемов производства, так как при изготовлении каждой детали необходимо создавать новые формы, а это довольно дорого при больших объемах производства.

0 Комментариев