Задумывались ли вы когда-нибудь о том, как именно изготавливаются эти сложные металлические детали в двигателе вашего автомобиля или корпусе телефона? Будучи человеком, который работал на производстве, управляя производственными линиями и пресс-формами, чтобы заставить их выплеснуть все самое лучшее, я могу с уверенностью сказать, что у них есть молчаливый партнер - литье под давлением. Оно изменило способ изготовления прочных и сложных деталей экономически эффективным и быстрым способом.

Литье под давлением расплавленного металла в многоразовую форму позволяет получать мощные, детализированные и способные к минимальной отделке детали. Оно является одной из основ таких отраслей промышленности, как автомобильная, аэрокосмическая или бытовая электроника. В этом руководстве мы расскажем о внутреннем устройстве литья под давлением, о том, как оно появилось в истории, и о его развитии в будущем. Вы можете быть инженером-экспертом или простым любопытным ребенком, и вам будет что открыть.

Что такое литье под давлением

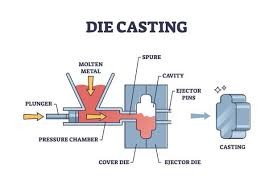

Литье под давлением - это, по сути, процесс литья металла, при котором жидкий металл заливается в стальную форму, или штамп, с повышенной скоростью и давлением. В результате образуются детали высокой точности и качества. По сравнению с другими методами литья, которые полагаются на силу тяжести для заполнения формы, метод литья под давлением заставляет заполнять каждую щель и полость формы, уменьшая возможные дефекты, такие как пузырьки воздуха.

Горячий расплавленный алюминий или цинк заливался в плотно обработанную матрицу. После остывания обычно требуется только разделение на части, а также быстрая подрезка. Этот способ очень методичен при создании большого количества одинаковых деталей, поэтому он очень хорош в массовом производстве.

Литье под давлением имеет свойство повторяться, и это мой опыт работы в заводских цехах. Вы можете выпускать тысячи деталей с допуском +-0,005 дюйма. Это не только скорость, но и постоянство, которого другие процессы вряд ли смогут достичь.

История литья под давлением

Литье под давлением не возникло спонтанно, а берет свое начало в начале 19 века. Самыми первыми были запатентованы отливки для типографских машин около 1838 года, которые использовались для печатных прессов. В то время это были всего лишь сплавы свинца и олова, которые применялись в основном в издательском деле.

В начале XX века, когда появились такие изобретения, как машина с горячей камерой, запатентованная в 1907 году, цинк и другие низкоплавкие металлы вошли в игру. Первая и Вторая мировые войны стимулировали его использование, поскольку армии требовались быстрые и прочные компоненты для оружия и транспортных средств. К 1950-м годам послевоенный автомобильный бум закрепил роль литья под давлением на предприятиях.

К семидесятым годам прошлого века произошел всплеск производства алюминия. литьё под давлением благодаря улучшенным сплавам и компьютерному проектированию. Все та же старая сказка об эволюции, когда меняются материалы и технологии, не меняя при этом своей основной популярности.

Виды литья под давлением

Сравнение методов литья под давлением в горячей и холодной камерах, используемых для производства легких и прочных компонентов

Горячее камерное литье под давлением

При литье под давлением в горячей камере литьевая форма погружается в жидкий металл. Для этого метода используются сплавы с низкой температурой плавления, например, цинк, магний и свинец. Основное преимущество этого метода - очень короткое время цикла при высокой эффективности производства.

Холодное камерное литье под давлением

Литье под давлением в холодной камере используется при работе с высокоплавкими металлами, включая алюминиевые и медные сплавы. При этом процессе расплавленный металл заливается в камеру впрыска и с силой впрыскивается в форму. Этот метод предпочтительнее, поскольку он способен выдерживать повышенную температуру без повреждения оборудования.

Процесс литья под давлением шаг за шагом

Этапы литья под давлением, включая подготовку формы, впрыск, охлаждение и выталкивание прочных деталей

Мы замедлим процедуру литья под давлением до управляемых этапов. Это оркестр из горячести, напряжения и точности, который мне приходилось организовывать столько раз.

Сначала подготовьте штамп

Две половинки помещаются на литейную машину. На поверхность этих штампов наносится разделительное средство, чтобы избежать прилипания.

Расплавьте металл

Сплавы плавятся в печи до жидкого состояния - примерно 700-1 200F, в зависимости от сплава.

Инъекция следует

Поршень либо загоняет металл в нагретую камеру, либо сначала заливает в холодную. За эти миллисекунды она заполняется под высоким давлением (1 00020 000 фунтов на квадратный дюйм).

Охлаждение и застывание

Скорость вращения штампа ускоряется благодаря водяным или масляным каналам, которые за несколько секунд превращают жидкость в твердое тело.

Выброс

Деталь выталкивается в виде штифтов. Исключите содержание спекулянтов во вторичных операциях, таких как флеш.

Отделка:

Это может включать в себя механическую обработку, покраску или нанесение покрытия на внешний вид и функциональность. На протяжении всего процесса происходит проверка качества, чтобы убедиться в отсутствии дефектов. Это очень быстрый цикл, в котором время проходит менее минуты, и который можно легко масштабировать для производства.

Материалы, используемые при литье под давлением

Распространенные материалы для литья под давлением, такие как алюминий, цинк, магний и медные сплавы, для точного производства

Сильной стороной литья под давлением является универсальность многих типов металлов. Алюминий - номер один, поскольку он легкий и не подвержен коррозии. Рассмотрим автомобили, которые стали легче перевозить без увеличения веса при использовании алюминиевых колес или рам для ноутбуков.

Цинк: Цинк - еще один фаворит: он дешев в литье, легко отливается, а на более тонких эффектах, таких как замки или шестеренки, он заканчивается. Он очень стабилен в своих размерах и может быть покрыт хромом.

Магний: Магний - яркий металл, необходимый для работы с небольшим весом, например, с электроинструментами или компонентами самолетов. Это самый легкий конструкционный металл, но с ним нужно обращаться осторожно, так как он легко воспламеняется.

Медь: Электрические компоненты проводников получают жизнь благодаря использованию медных сплавов. Варианты из латуни и бронзы используются в качестве декоративных изделий.

Опыт показывает, что выбор материалов влияет на все аспекты жизни штампа и поведения детали. Никогда не забывайте думать о таких аспектах, как температура плавления, текучесть и цена. Новые сплавы, такие как алюминий с повышенным содержанием кремния, ограничивают жаропрочность.

Преимущества литья под давлением

Почему литье под давлением предпочтительнее других технологий? Мы должны перечислить причины, по которым она обладает множеством преимуществ, делающих ее гигантом производства.

-

- Начнем с точности: Детали изготавливаются с небольшими допусками и гладкими поверхностями, что часто позволяет обойтись без дополнительной обработки. Это экономит время и деньги.

- Еще одно преимущество - высокие темпы производства. Как только машина готова, можно выпускать тысячи единиц продукции в день с минимальными колебаниями.

- Сложные геометрические фигуры? Нет проблем. Литье под давлением работает с подрезами, тонкими стенками и сложными конструкциями, которые не поддаются литью в песчаные формы.

- Эффективность материалов также заключается в том, что не образуется много отходов, так как излишки металла могут быть переработаны. Кроме того, детали твердые и обладают хорошими механическими свойствами.

- При больших объемах производства стоимость единицы продукции значительно снижается за счет инвестиций в оснастку.

- Скорость и точность литья под давлением позволили сократить сроки изготовления корпусов двигателей на несколько недель в реальных условиях, что я и испытал на себе. Кроме того, этот метод экологичен и потребляет меньше энергии, чем ковка.

Недостатки литья под давлением

-

- В прошлом нет ничего безупречного, и литье под давлением - не исключение. Стартовые затраты на изготовление штампов могут быть высокими, обычно от 10 000 до 100 000, что отпугивает проекты с ограниченным масштабом.

- Частой проблемой является пористость: Задержанный воздух может вызвать ослабление некоторых частей, но это можно устранить с помощью вакуумных методов.

- В основном он может работать только с цветными металлами; с высокоплавкими чугунами без специального оборудования не справиться.

- Срок службы матрицы Износ диэлектрического серебра выше, чем алюминия, и он требует обслуживания.

- Ограничение по размеру применяется, поскольку для изготовления очень крупных деталей требуются гигантские машины, что увеличивает расходы.

- По моему опыту, эти недостатки исчезают при больших объемах производства, хотя для прототипов другие технологии, такие как 3D-печать, могут оказаться лучше.

Литье под давлением и другие методы литья

Сравнение литья под давлением с литьем в песчаные формы, литьем по выплавляемым моделям и гравитационным литьем позволяет выделить эффективность и точность

Литье в песчаные формы при небольших объемах менее затратно, но требует грубых поверхностей, которые невозможно обработать. Небольшие детали хорошо получаются при литье по выплавляемым моделям, которое медленнее и дороже. Литье под давлением быстро преобладает над объемным, но на начальном этапе стоит дороже. Литье в постоянные формы аналогично, за исключением того, что оно подается под действием силы тяжести, что приводит к образованию большего количества дефектов.

| Метод литья | Скорость производства | Точность и обработка поверхности | Структура затрат | Лучшие примеры использования | Ограничения | |||||

|---|---|---|---|---|---|---|---|---|---|---|

| Литье под давлением | Очень высокая, идеальная для массового производства | Отличная точность, гладкая поверхность, жесткие допуски | Высокая первоначальная стоимость оснастки, низкая стоимость единицы продукции при масштабировании | Крупносерийное производство сложных металлических деталей | Высокая первоначальная стоимость; ограничено цветными металлами | |||||

| Литье в песок | От низкого до умеренного | Низкая точность, шероховатая поверхность, требующая обработки | Низкая первоначальная стоимость, более высокая стоимость отделки | Малосерийное производство или изготовление крупных деталей, прототипирование | Плохая обработка поверхности, низкая точность размеров | |||||

| Инвестиционное литье | Низкий | Очень высокая сложность и хорошая обработка поверхности | Высокая стоимость каждой детали, более медленный процесс | Маленькие, сложные компоненты с мелкими деталями | Медленное производство; дорого для больших объемов | |||||

| Литье в постоянные формы | Умеренный | Лучше, чем литье в песчаные формы, менее точное, чем литье под давлением | Умеренные затраты на оснастку | Среднесерийное производство простых форм | Гравитационный процесс приводит к увеличению количества брака |

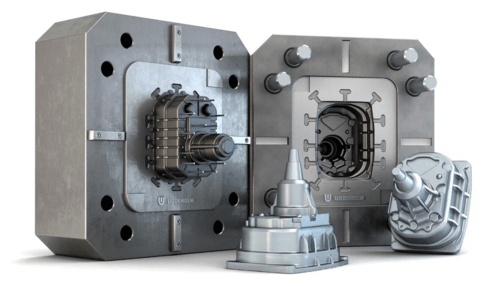

Конструкция инструментов и штампов

Факторы, влияющие на конструкцию оснастки и пресс-форм для литья под давлением, включая долговечность пресс-форм, системы охлаждения и точность размеров

Конструкция пресс-формы очень важна при литье под давлением. Мы посвящаем большую часть нашего опыта разработке форм, которые обеспечивают максимальный поток металла, эффективное охлаждение и длительный срок службы инструмента. Также важно обеспечить правильную вентиляцию, литниковые системы и терморегулирование - факторы, которые влияют на качество конечного продукта. Хорошие инструменты не только улучшают согласованность деталей, но и увеличивают срок службы производственного процесса, поэтому литье под давлением является более дешевым методом в долгосрочной перспективе.

Контроль качества при литье под давлением

Методы контроля и испытаний при литье под давлением для обеспечения точности размеров, прочности и качества поверхности

Процесс литья под давлением предполагает строгое поддержание качества. Мы применяем строгие методы контроля, например, проверку размеров, рентгеновское исследование и анализ механических свойств. Такие мероприятия гарантируют, что каждый компонент соответствует отраслевым спецификациям или даже превосходит их. Комплексные системы мониторинга позволяют нам выявлять отклонения в процессе на ходу, способствуя повышению надежности и снижению количества брака.

Экологическое и экономическое воздействие

Современное литье под давлением ориентировано на экологичность. Наша собственная деятельность также включает в себя переработку излишков металла, максимальное использование энергии в производственном цикле и т. д. Повторное использование штампов и сокращение отходов материалов может помочь в обеспечении экологической ответственности, а также экономической эффективности. С точки зрения затрат, литьё под давлением Это экономически выгодно, так как в долгосрочной перспективе экономит деньги за счет трудозатрат, ускорения производства и низких затрат на последующую обработку.

Заключение

Литье под давлением - это очень важный производственный процесс, который отличается точностью, производительностью и гибкостью. Он продемонстрировал свою способность обеспечивать качественные металлические компоненты, которые помогают обслуживать самые разные отрасли промышленности. Будущее современного производства будет характеризоваться постоянным совершенствованием материалов, оснастки и автоматизации, поскольку литье под давлением четко очерчивает будущее современного производства.

Часто задаваемые вопросы (FAQ)

Как мы делаем литье под давлением и что это такое?

Давление литья под давлением прикрепляется к расплавленному металлу в форме. Вначале сплав расплавляется, помещается в форму, охлаждается и выталкивает деталь. Это позволяет получать повторяющиеся и точные детали за короткое время.

Что вы считаете основными разновидностями машин для литья под давлением?

В основном они состоят из горячей камеры (низкоплавкие металлы, такие как цинк) и холодной камеры (алюминий и медь). Мелкие детали обрабатываются в горячей камере, а крупные и высокоплавкие - в холодной.

В чем преимущества литья под давлением по сравнению с машинным литьем под давлением?

Литье под давлением дает более прочные и жаростойкие металлические детали, пригодные для изготовления функциональных деталей. Литье под давлением подходит для пластмасс, но не может соответствовать прочности металла.

Какие предприятия наиболее эффективны при литье под давлением?

Среди лидеров - автомобилестроение, электроника, аэрокосмическая промышленность и потребительские товары. Прецизионные детали, поставляемые в больших количествах, такие как блоки двигателей или корпуса приборов, идеально подходят для этого.

Что такое литье под давлением цена пользовательских частей?

Цены разные: оснастка $5,000-50,000 на старте, затем 0.50-5/деталь в массе. Они зависят от сложности, материала и количества - большие тиражи снижают цену за единицу.

Сильные дефекты при литье под давлением и их предотвращение.

Пористость с захваченным воздухом, пористость при вспышке или усадочная пористость. Уменьшите проблемы с помощью вакуумного ассистирования, правильного удаления воздуха и оптимального давления.

Является ли литье под давлением экологически чистым?

Она хорошо перерабатывает лом и потребляет мало энергии по сравнению с другими. В современных тенденциях используются экологичные сплавы и экологически чистые печи, производство которых не требует больших затрат.

В чем разница между традиционными методами и вакуумной обработкой штампов?

При вакуумном литье под давлением воздух удаляется из формы перед впрыском, а пористость сводится к минимуму, что делает детали прочнее и плотнее. Он хорошо подходит для жестких условий эксплуатации, таких как аэрокосмическая промышленность.

0 Комментариев