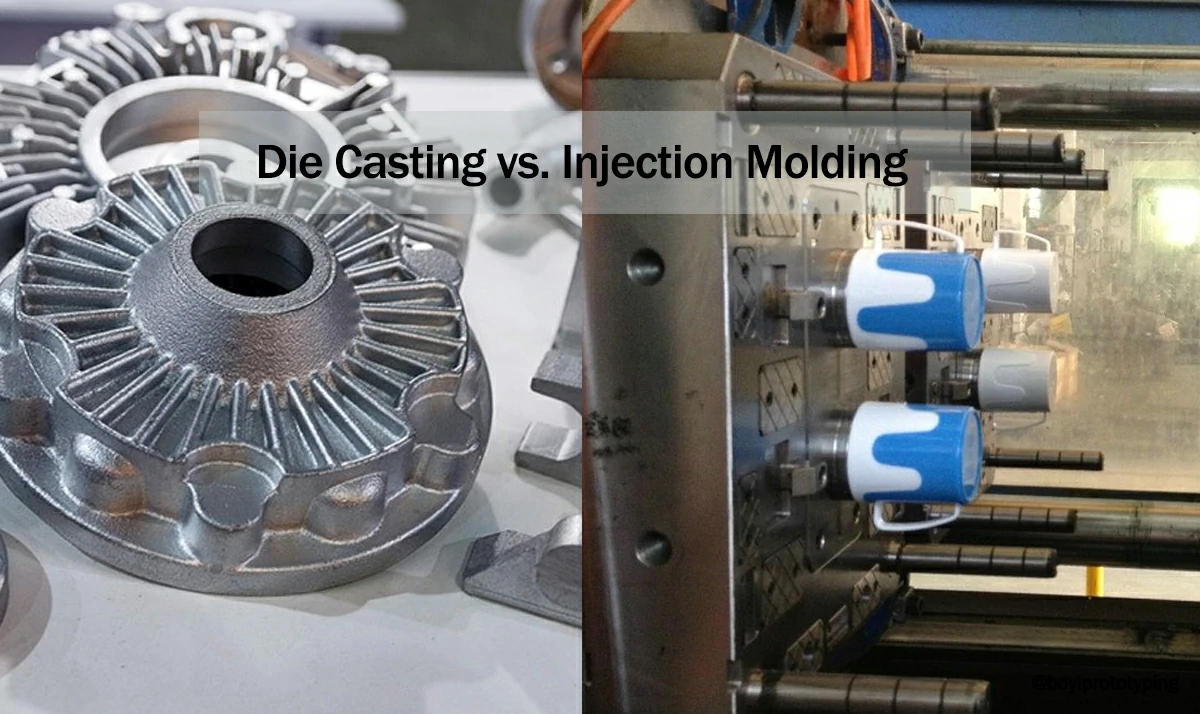

Форма для литья под давлением и форма для литья пластмасс под давлением - два самых распространенных инструмента в современном производстве. Формы играют ключевую роль в массовом производстве в автомобильной и аэрокосмической промышленности, а также в электронике, потребительских товарах и медицинском оборудовании. Как литье под давлением, так и литье пластмасс под давлением позволяют получать высокодетализированные и сложные компоненты с высокими допусками, но при этом они работают по разным принципам, из разных материалов и с разными конечными целями применения.

Несмотря на то, что их простая задача - формование материала в пресс-форме - кажется схожей, внешне, с точки зрения материала, технологических условий, требований к конструкции и эксплуатационных характеристик, они совершенно разные. Знание этих различий бесценно и необходимо для дизайнеров, инженеров и специалистов по производству, которые должны принимать решения о том, какое решение будет наиболее эффективным, экономичным и технически осуществимым для конкретного применения.

В этой статье подробно рассказывается о литьевых формах и формах для литья пластмасс под давлением, о том, как они работают, какие материалы в них используются, как они устроены и обслуживаются, а также об их применении, преимуществах и недостатках.

Что такое пресс-форма для литья под давлением?

Литье под давлением - это процесс литья металлов, при котором расплавленный металл под давлением заливается в форму (также называемую штампом), создавая цельную металлическую деталь. Эти формы обычно изготавливаются с использованием закаленной инструментальной стали и конструкций, выдерживающих сильное нагревание и давление.

Формы для литья под давлением - это точные инструменты, которые чаще всего применяются для алюминий, магния и цинка, цветных металлов. Это наиболее подходящий процесс для изготовления металлических деталей больших объемов с точностью размеров, а также механической прочностью.

Важные моменты литья под давлением:

- Материал: обычно изготавливаются из стали H13 или других высокотемпературных инструментальных сталей.

- Прочность хорошая: Формы рассчитаны на тысячи и сотни тысяч циклов высокого давления.

- Температура эксплуатации: Очень высокая; температура расплавленных металлов может достигать 600 o C.

- Системы охлаждения: Встроенные каналы, позволяющие охлаждать и затвердевать металл в полости за короткий промежуток времени.

- Система выброса: Он оснащен выталкивающими штифтами, которые помогают выталкивать застывший металлический предмет из формы после завершения процесса литья.

Существует два типа литья под давлением:

- Горячее камерное литье под давлением: Она используется при литье сплавов с низкой температурой плавления, таких как цинк и магний.

- Холодное камерное литье под давлением: Применяется для обработки сплавов с более высокой температурой плавления, например алюминия, в результате внешнего расплавления.

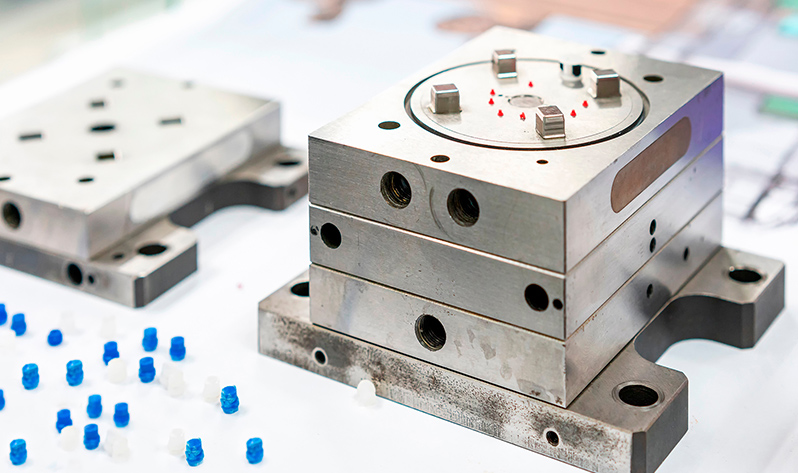

Что такое пресс-форма для литья пластмасс под давлением?

Один из них - литье пластмасс под давлением, метод впрыска расплавленного пластика в полость формы, где он застывает, образуя цельную деталь. Форма для литья пластмасс под давлением обычно изготавливается из инструментальной стали или алюминия, но это зависит от объема производства и стоимости. Этот процесс отличается тем, что в нем не используются металлы, как в случае с литьем под давлением, а применяются термопласты или термореактивные полимеры.

Потребительские товары, медицинское оборудование, упаковка, практически все пластиковые изделия, которые вы можете придумать, и многие другие производятся с помощью литьевых форм. Сложные формы, детализированные и замысловатые характеры и текстуры поверхностей могут быть достигнуты с помощью этого процесса.

Наиболее важные характеристики пресс-форм для литья пластмасс под давлением

- Материал: Обычно это закаленная сталь, предварительно закаленная сталь, алюминиевый сплав или сплав бериллия с медью.

- Долговечность: Это зависит от материала, из которого изготовлена пресс-форма: стальные формы могут использоваться в течение миллионов циклов, в то время как алюминиевые формы могут применяться только в коротких сериях.

- Температура эксплуатации: Они более холодные по сравнению с литьем под давлением, и их температура всегда зависит от пластика (около 200 или 300 °C).

- Системы охлаждения: Они работают так же, как и формы для литья под давлением, но оптимизированы для работы с полимерами.

- Система выброса: Остывшие пластиковые детали удаляются с помощью выталкивающих штифтов или воздуха.

Совместимость материалов

Одно из основных различий заключается в материале, с которым работают эти два процесса. Литье под давлением может применяться только для металлов, в то время как литье под давлением - для пластмасс. Для каждого из этих материалов требуется различная оснастка, технологические параметры и конструкции пресс-форм.

Таблица 1: Совместимость материалов

| Характеристика | Литейная форма | Пресс-форма для литья пластмасс под давлением |

| Используемый материал | Расплавленный металл (алюминий, цинк, магний) | Термопласты (ABS, PP, PC, нейлон и т.д.) |

| Материал пресс-формы | Закаленная инструментальная сталь (H13, SKD61 и т.д.) | Инструментальная сталь, предварительно закаленная сталь, алюминий |

| Диапазон температуры плавления | 500°C - 700°C | 150°C - 300°C |

| Устойчивость к тепловому удару | Очень высокий | Умеренный |

| Износостойкость | Критично из-за абразивности расплавленного металла | Важные, но менее экстремальные |

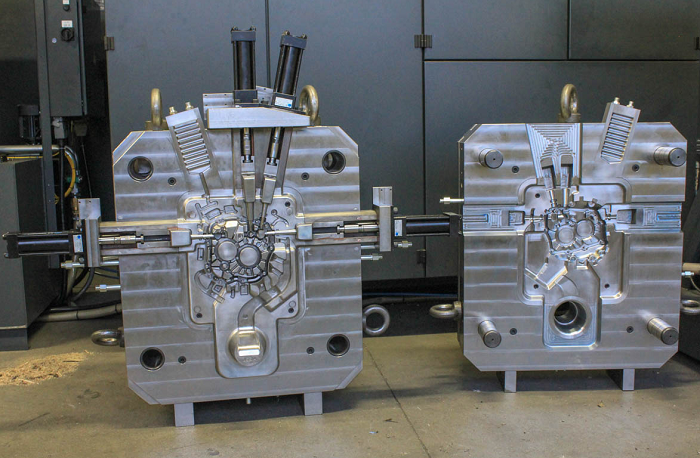

Разница в производстве и дизайне

Обе формы изготавливаются с максимально возможной точностью, но их производство обусловлено физическими характеристиками материалов, с которыми предстоит работать. Для форм для литья под давлением наиболее важны жаропрочность и долговечность, поскольку давление впрыска высокое, а среда расплавленного металла жесткая. В случае пресс-форм для литья пластмасс под давлением внимание уделяется тщательной обработке поверхности, жестким допускам и идеально спроектированным литниковым отверстиям, обеспечивающим наилучший поток материала.

Особенности конструкции пресс-формы для литья под давлением:

- Более солидный и весомый.

- Многогранные системы охлаждения и вентиляции.

- Защитное покрытие (например, азотирование или PVD, износостойкое).

- Для выброса деталей необходимы углы вытяжки.

- Толстый и быстро текущий металл был разработан для работы в воротах.

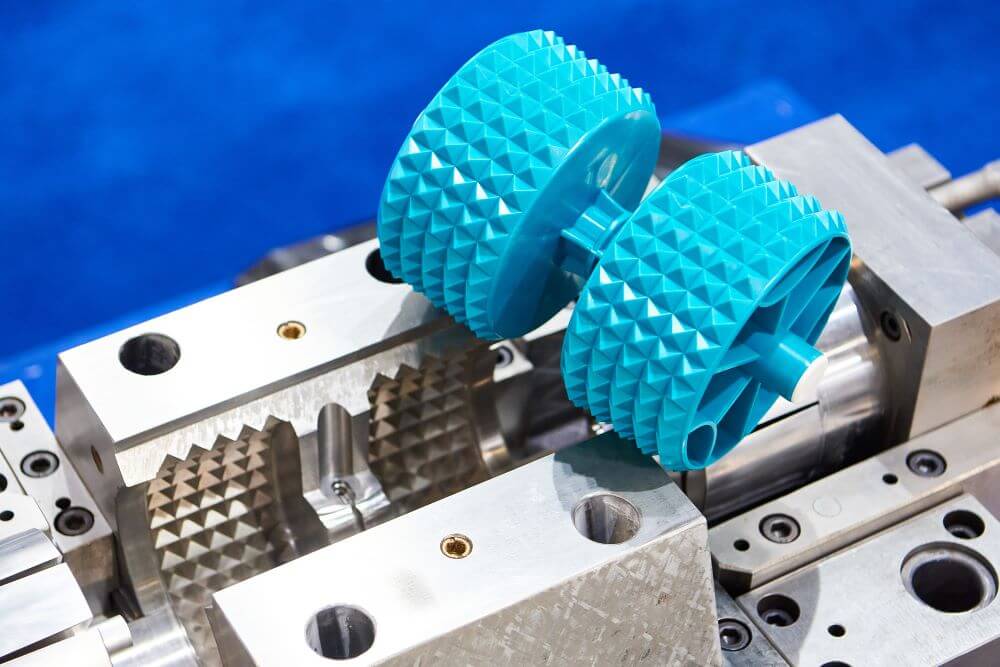

Конструктивные характеристики пресс-формы для литья пластмасс под давлением:

- Более свободный дизайн и комплектация.

- Подрез допускается при условии наличия движущихся частей (полозья, подъемники).

- Возможны детальные текстуры поверхности (например, зернистость кожи, матовость, глянец).

- Системы охлаждения, оптимизированные для снижения скорости теплопередачи.

- Большое географическое разнообразие типов ворот (горячие ворота, холодные ворота, краевые ворота).

Эффективность производства и время цикла

Оба процесса литья важны с точки зрения детальной оценки времени цикла и эффективности. Литье под давлением почти всегда требует больше времени в цикле, поскольку требуется больше нагрева и охлаждения, но детали получаются более прочными и способны выдерживать большое количество тепла. Литье под давлением может использовать более короткое время цикла, поэтому подходит для производства большого количества пластиковых деталей.

Таблица 2: Эффективность производства и время цикла

| Метрика | Литье под давлением | Литье пластмасс под давлением |

| Время цикла | 30-60 секунд (зависит от размера детали) | 5-30 секунд |

| Время охлаждения | Долговечность благодаря высокой температуре плавления металлов | Более короткое и быстрое охлаждение пластика |

| Прочность деталей | Высокий (металл) | Умеренный (зависит от полимера) |

| Отделка поверхности | Хорошо, может потребоваться постобработка | Превосходные, широкие возможности текстурирования |

Соображения по поводу стоимости

Форма, используемая при литье под давлением, обычно считается более дорогостоящей из-за требований к материалу, а также термического сопротивления. Тем не менее, стоимость единицы продукции является экономичной при большом количестве выпускаемых металлических деталей. Формы для литья под давлением сильно отличаются по цене в зависимости от сложности и типа материала (сталь или алюминий), но, как правило, более экономичны при малых и средних тиражах.

Таблица 3: Расходы

| Фактор стоимости | Литейная форма | Пресс-форма для литья пластмасс под давлением |

| Первоначальная стоимость пресс-формы | Высокий | От среднего до высокого |

| Техническое обслуживание | От умеренного до высокого | Умеренный |

| Срок службы инструмента | 100 000+ выстрелов (с учетом усталости металла) | 500 000+ выстрелов (стальные формы) |

| Стоимость изготовления каждой детали | Низкий (при высокой громкости) | Низкая (особенно для пластмасс) |

Промышленное применение

Литье под давлением и литье пластмасс под давлением - две наиболее универсальные специальности, которые могут найти применение в самых разных отраслях промышленности, но все же они различаются по областям применения из-за свойств материала и технических характеристик.

Области применения литья под давлением

Литье под давлением широко используется в следующих областях, поскольку позволяет изготавливать прочные металлические детали, устойчивые к высоким температурам и точным размерам:

- Автомобиль: Блоки двигателя, корпуса трансмиссии, кожухи, кронштейны, радиаторы

- Аэрокосмическая промышленность: Арматура, конструктивные элементы, корпуса приборов

- Потребительская электроника: мобильные телефоны, корпуса ноутбуков, разъемы и рамки выполнены из металла

- Приборы: Редукторы, корпуса двигателей и лопасти вентиляторов

- промышленные предприятия: Пневматика, детали насосов, детали роботов

Литые компоненты находят применение там, где важны механическая прочность, стабильность размеров и термостойкость.

Области применения литья пластмасс под давлением

Литье пластмассы под давлением идеально сочетается как с весом и экономичностью, так и с использованием большого количества ее компонентов:

- Медицинские приборы: Шприцы и гильзы, хирургическое оборудование

- Потребительские товары: Игрушки, кухонные принадлежности, косметическая посуда и чехлы для телефонов

- Электроника: Разъемы, корпуса, переключатели, держатели цепей

- Упаковка: Крышки, бутылки, крышки, дозаторы

- Авто (интерьер/экстерьер): Приборные панели, отделка, плафоны освещения и резервуары для жидкостей

Свобода дизайна Пластиковое литье под давлением обеспечивает непревзойденную свободу дизайна и эффективно при крупномасштабном производстве точных пластиковых деталей очень сложной геометрии и с различными видами отделки.

Плюсы и минусы

Какой процесс формования имеет сравнительные преимущества и компромиссы? Давайте выясним:

Преимущества литья под давлением:

- Высокая точность и повторяемость размеров

- Превосходные механические характеристики, особенно прочность и твердость

- Он подходит для сложных геометрических форм с тонкими стенками

- Лучшая обработка поверхности по сравнению с другими методами литья металлов

- Подходит для металлоемкого крупносерийного производства

Недостатки пресс-формы для литья под давлением:

- Дорогостоящая оснастка, высокая первоначальная стоимость оснастки

- Более медленное время цикла по сравнению с литьем пластмасс под давлением

- Ограничено цветными (алюминий, цинк, магний) металлами

- Требуется вторичная обработка некоторых видов отделки или допусков поверхности

- Повышенное истирание металла приводит к реальному износу формы и высокому нагреву

Плюсы литья пластмассы под давлением:

- Стоимость одной детали при крупносерийном производстве низкая

- Детализация поверхности, высокая точность Высокая точность и детализация поверхности

- Короткие циклы отключения, особенно в системах с горячим запуском

- Легкий выбор материала (гибкий, жесткий, прозрачный, цветной)

- Разнообразные детали, которые легки, а значит, транспортабельны и эргономичны.

Недостатки литья пластмасс под давлением:

- Это ниже, чем прочность и термостойкость металлов

- Нагрузка, вызывающая пластическую деформацию, или пластическая деформация, вызванная температурой, представляют собой риск

- Сложность любой конструкции пресс-формы возрастает по мере увеличения геометрии деталей Неблагоприятные изменения в разработанных поверхностях и путях Неблагоприятные изменения в разработанных поверхностях и путях Неблагоприятные изменения в разработанных поверхностях и путях Неблагоприятные изменения в разработанных поверхностях и путях Неблагоприятные изменения в разработанных поверхностях и путях.

- Влияние пластиковых отходов на окружающую среду (в зависимости от используемого полимера)

- Подсознательное восприятие дефектов потока, таких как коробление, усадка и раковины

Экологические соображения

Обе технологии формовки могут быть подвергнуты критике и сомнению, поскольку экологическая безопасность занимает все более важное место в каждом секторе, в котором работают производители. С другой стороны, существуют возможности сделать производство более ответственным.

Экологическое воздействие литья под давлением:

- Энергоемкий: При плавлении металла расходуется большое количество энергии.

- Возможность вторичной переработки: переработка: Литые металлы (алюминий, цинк, магний) могут быть переработаны с незначительной потерей качества.

- Отходы: Металл для прошивки (и литника) может быть использован повторно в процессе работы.

- Долгий срок службы: Компоненты долговечны и во многих случаях имеют длительный срок службы.

Воздействие литья пластмасс под давлением на окружающую среду:

- Материальная озабоченность: Пластмассы, полученные из нефти, также являются потенциальным источником загрязнения при неправильной переработке.

- Переработка: Большинство термопластов можно перерабатывать путем повторного измельчения.

- Биопластики и переработанные полимеры: Растущий спрос на использование меньшего количества первичного пластика.

- Эффективность: На плавление и формовку пластика тратится в два раза меньше энергии, чем на расплавление металла.

Интеллектуальное управление процессом и высококачественные конструкции пресс-форм в обоих процессах могут позволить снизить расход материалов, потребление энергии и среднее время цикла, что будет способствовать повышению устойчивости.

Будущие тенденции и инновации

С развитием производственного сектора литье под давлением и литье пластмасс под давлением способствуют цифровой интеграции, инновациям в области материалов и устойчивому развитию.

Инновации в области литья под давлением:

- Вакуумное литье под высоким давлением (HPVDC): Уменьшает пористость и улучшает качество деталей.

- Автоматизация и IoT-мониторинг: Улучшает согласованность и прослеживаемость.

- Новые сплавы: Легкий, высокопрочный автомобиль и самолет.

- Гибридное производство: Литье сочетается с ЧПУ или аддитивным производством.

Инновации в области литья пластмасс под давлением:

- Конформные охлаждающие каналы (3D печать): Улучшение охлаждения, увеличение времени цикла.

- Микролитье под давлением: Создает сверхмалые детали со сверхточностью в области электроники и медицины.

- Армированные полимеры: Включение углеродного или стеклянного волокна в пластиковую деталь, чтобы сделать ее конструктивно пригодной.

- Умные формы: Контроль качества с помощью датчиков и искусственного интеллекта в режиме реального времени.

Обе отрасли сближаются в плане цифрового производства, основанного на данных и заботе об окружающей среде, где оптимизация оснастки, материалов и процессов станет основным фактором конкурентоспособности.

Сводная таблица: Сравните литье под давлением с литьем под давлением

Вот таблица 4: Сводная таблица сравнения литья под давлением и литья пластмасс под давлением.

| Характеристика | Литейная форма | Пресс-форма для литья пластмасс под давлением |

| Основной материал | Металлы (алюминий, цинк, магний) | Пластмассы (ABS, PP, нейлон, PC и т.д.) |

| Материал пресс-формы | Закаленная инструментальная сталь (например, H13) | Инструментальная сталь, алюминий, бериллиевая медь |

| Рабочая температура | 500-700°C | 150-300°C |

| Время цикла | 30-60 секунд | 5-30 секунд |

| Прочность деталей | Высокий | Умеренная (зависит от полимера) |

| Стоимость оснастки | Высокий | От среднего до высокого |

| Подходящий объем | От среднего до высокого | От низкого до высокого |

| Отделка поверхности | Хорошо, может потребоваться механическая обработка | Превосходно (возможен заказ текстур) |

| Типовые применения | Автомобильная промышленность, аэрокосмическая промышленность, электроника | Потребительские товары, упаковка, медицинские приборы |

| Устойчивое развитие | Металлы пригодны для вторичной переработки, энергоемки | Перерабатываемые пластики, более экологичные альтернативы |

Какой из них выбрать?

В зависимости от различных важных аспектов, необходимо решить, что использовать - литье под давлением или литье пластмассы под давлением:

- Необходимые материалы: Литье под давлением позволяет добиться прочности и термостойкости, а литье под давлением - легкости и гибкости.

- Количество выпускаемой продукции: Оба способа отлично подходят для крупных партий продукции, но при этом литье под давлением может обойтись дороже, если речь идет о средних партиях с использованием алюминиевой оснастки.

- Сложность конструкции: Литье под давлением дает большую свободу в создании сложных конструкций, в то время как литье под давлением обеспечивает превосходные результаты механических свойств.

- Бюджет и график: Пластиковые формы обеспечивают более быстрое изготовление и меньшую стоимость прототипов и коротких партий.

Вкратце:

Литье под давлением будет лучшим выбором, если вам нужны хорошие, твердые детали из металла с жесткими допусками.

Выбирайте литьевые пластмассы, если вам нужны легкие, сложные и большие партии пластиковых деталей при низкой стоимости каждого компонента.

GC Precision Mould: ваш надежный партнер в производстве пресс-форм

Если вам нужны надежные источники высококачественных пресс-форм для вашего производства, мы лучше всего подберем их в компании GC Precision Mould. Работая в этой отрасли уже несколько лет, мы специализируемся на изготовлении прецизионных форм для литья под давлением и форм для литья пластмасс под давлением для большого количества применений. Наши сотрудники стремятся быть лучшими, и делают это, используя высокие технологии, а также проверки контроля качества, чтобы обеспечить производство подходящих, прочных и эффективных моделей. Будь то крупносерийная оснастка или индивидуальный дизайн пресс-форм, GC Precision Mould может гарантировать отличный сервис, разумные цены и своевременную доставку.

Заключение

Также важно понять основные различия между процессами литьё под давлением и литье пластмасс под давлением, чтобы вы могли выбрать наиболее подходящий производственный процесс для изготовления вашего изделия. Оба они требуют использования пресс-форм высокого давления для изготовления сложных крупносерийных изделий, но при этом существенно различаются по материалу, конструкции пресс-формы, условиям эксплуатации и конечному продукту.

Литье под давлением подходит только для прочных и жаростойких металлических деталей, которые широко распространены в автомобильной, аэрокосмической и тяжелой промышленности. Оно отличается высокой стабильностью размеров и качеством поверхности, но при этом требует больших затрат и энергии на оснастку. Литье пластмасс под давлением, напротив, позволяет производить легкие и сложные пластиковые детали, которые нетоксичны, универсальны, экономичны и быстро изготавливаются во всех ведущих отраслях промышленности, таких как медицина, потребительские товары, электроника и др.

Чтобы выбрать один из этих двух методов, обратите внимание на такие вопросы, как требуемые свойства материала, количество продукции, сложность конструкции, ограничение по стоимости и влияние на окружающую среду. В некоторых случаях сочетание обоих методов может дать наилучшие результаты в гибридных сборках.

Наиболее часто задаваемые вопросы (FAQ)

1. Подходят ли литьевые формы для пластмасс для литья металлов?

Нет. Высокая температура расплавленного металла нагревает пластиковые формы для литья под давлением, что приводит к их расплавлению.

2. Что является экономически эффективным для крупносерийного производства?

Как правило, при низких циклах литья пластмассы под давлением стоимость детали на единицу продукции дешевле, а стоимость одной детали по сравнению с литьем пластмассы под давлением ниже.

3. Какие материалы обычно используются для литья под давлением?

К таким распространенным металлам относятся сплавы алюминия, цинка и магния.

4. Являются ли литые детали лучше и прочнее, чем детали, изготовленные методом литья под давлением?

Да. Литые металлические детали более мощные, твердые и термостойкие, чем пластиковые.

5. Могут ли оба способа генерировать сложные геометрические фигуры?

Да, однако литье пластмассы под давлением обладает большей гибкостью в отношении дизайна из-за особенностей течения расплавленного пластика.

0 Комментариев