Zamak 3 - это цинковый сплав. Он легко отливается. Он прочный и стабильный. Алюминий 4% помогает ему течь. Это делает возможной детализацию деталей. Его используют в автомобилях, электронике и аппаратуре. Мягкость означает, что для его обработки нужны твердосплавные инструменты. Покрытия борются с коррозией.

В этой статье рассказывается о возможностях Zamak 3, его работе, основных вариантах, а также о том, почему его выбирают для эффективных и точных проектов.

Определение и обзор Zamak 3

В составе Zamak 3 присутствуют алюминий, медь и магний, а также основной элемент цинк. Он обладает такими свойствами, как коррозионная стойкость, износостойкость, прочность и обрабатываемость. Это выгодно для большинства отраслей промышленности, особенно для промышленной.

Дендритная структура и фазы замака 3

Сплав на основе цинка Zamak 3 обладает определенными качествами. Его микроструктура уникальна. На стадии затвердевания происходит формирование дендритной структуры.

В этой структуре есть две основные фазы (альфа и бета). В альфа-фазе много цинка, а в бета-фазе больше алюминия. Эти фазы определяют прочность и долговечность сплава.

Состав и свойства замака 3

A. Химический состав

Процентные диапазоны

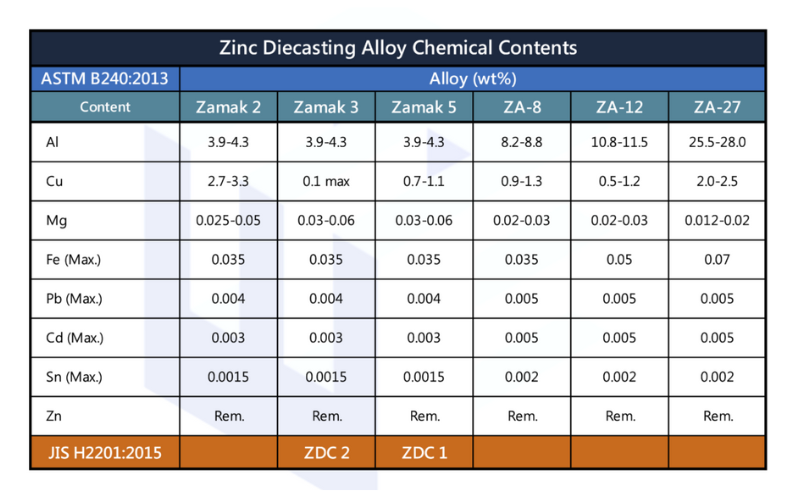

Сплав Zamak 3 содержит в основном цинк. В его состав входят и другие компоненты сплава. Например, в нем есть 3,5%-4,3% алюминия и 95,6%-96,5% цинка. Кроме того, в состав сплава входят магний (0,02% - 0,05%) и медь (0,10% - 0,25%).

Роль каждого элемента в Zamak 3

Литье под давлением с цинком является базовым элементом для сплава Zamak 3. Он придает ему структурную целостность. Алюминий способствует улучшению текучести. Он делает сплав намного прочнее, образуя твердый раствор.

Магниевый сплав улучшает структуру зерна. В результате повышается твердость и снижается хрупкость.

Чтобы выдерживать высокие нагрузки, добавление меди повышает прочность на разрыв и износостойкость Zamak 3.

Если в сплаве присутствуют свинец, кадмий и олово (примеси) (более 0,005% каждая), это может повлиять на механическую прочность. Это приводит к появлению трещин или коррозии.

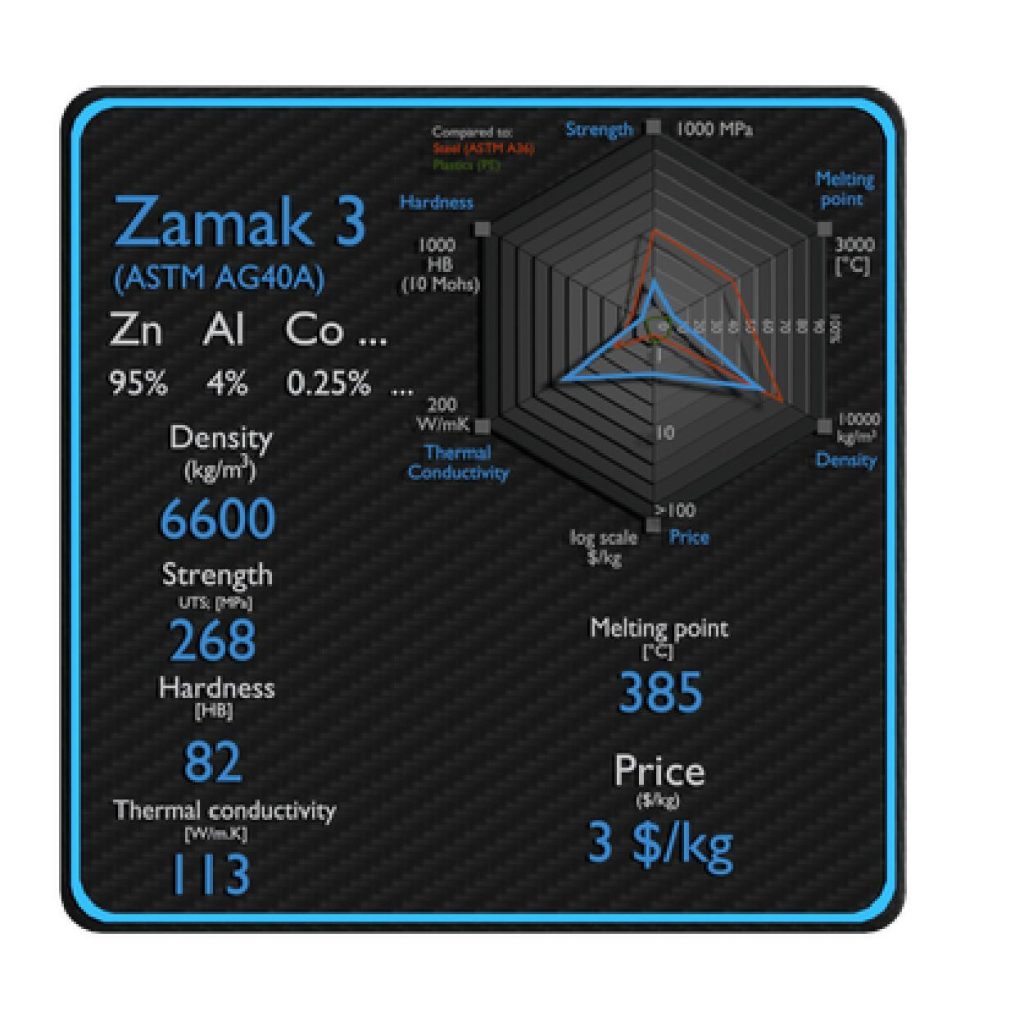

B. Физические свойства

| Недвижимость | Значение | Единицы |

|---|---|---|

| Плотность | 6.6 | г/см³ |

| Температура плавления | 385 | °C |

| Коэффициент теплового расширения | 27.4 | мкм/м°C |

| Электропроводность | ~28% IACS | % IACS |

| Удельная теплоемкость | 420 | Дж/кг°C |

| Скрытая теплота плавления | 113 | кДж/кг |

Коэффициент теплового расширения

Коэффициент теплового расширения сплава Zamak 3 составляет около 27,4 мкм/м°C. Поэтому на каждый 1°C температуры сплав может расширяться до 0,0274 мм. Особенно в заготовке длиной 1 метр.

Электропроводность

Сплавы замака обладают электропроводностью. Это около 28% из Международный стандарт отожженной меди (IACS). Однако по сравнению с чистой медью она менее проводящая. Но вы можете использовать их для таких компонентов, как разъемы.

Удельная теплоемкость

В Zamak 3 содержится 420 джоулей теплоемкости. В частности, это помогает повысить температуру сплава весом 1 кг на 1°C.

Я опаздываю на несколько минут, моя предыдущая встреча уже заканчивается. Замак 3 плавится при температуре 385 °C. Его скрытая теплота плавления составляет 113 кДж/кг.

При повышении температуры до 150 °C этот сплав скорее всего потеряет свою прочность.

Однако она сохраняет стабильность размеров и подходит для деталей с низкой и умеренной температурой.

C. Механические свойства Zamak 3

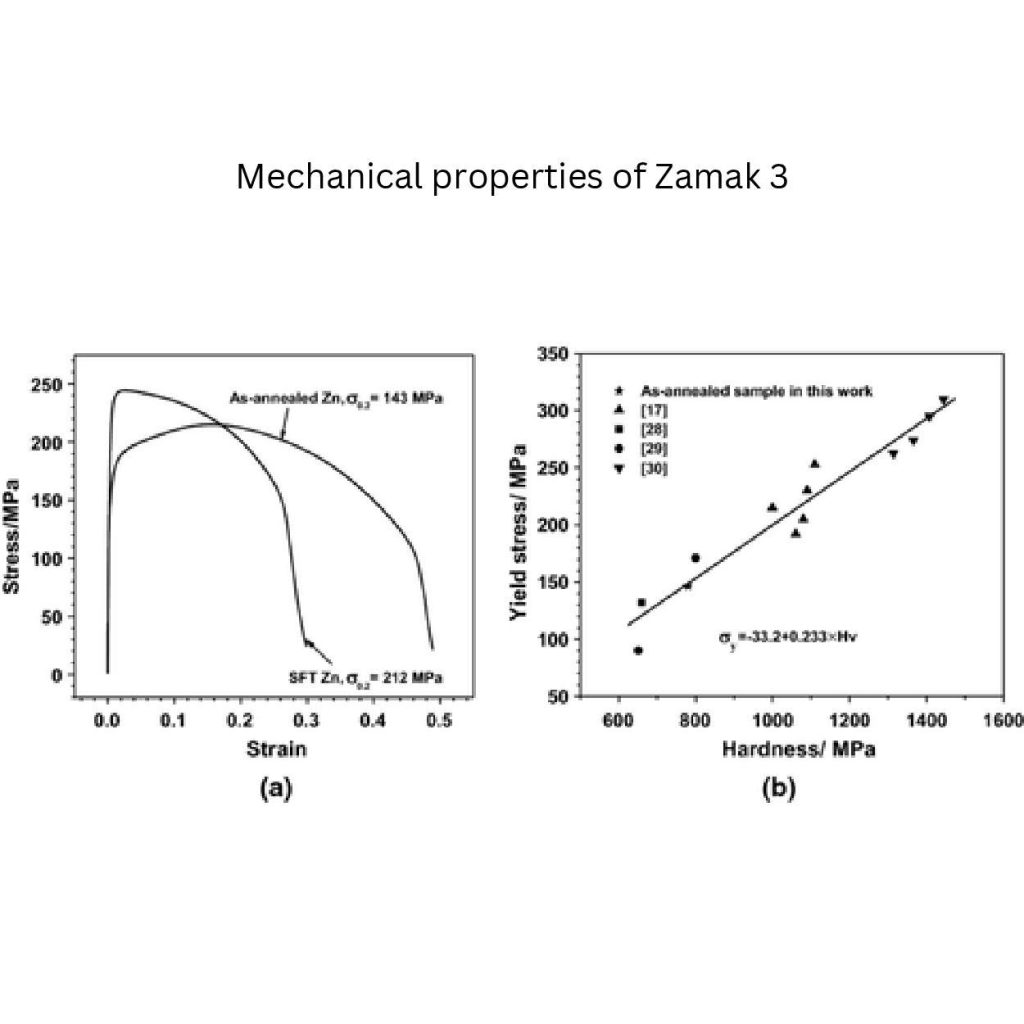

Кривые напряжения и деформации

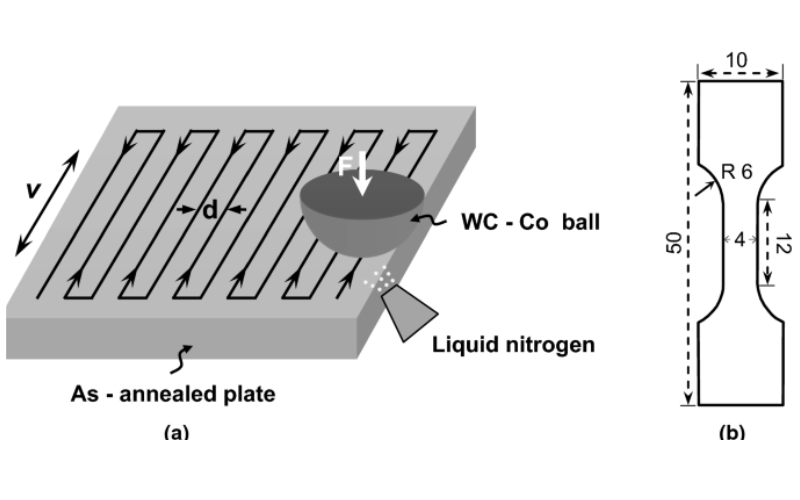

На изображении показаны два состояния кривой напряжение-деформация слитков zamak 3. Одно из них отожженный (смягченный), а другой - обработанный раствором (SFT).

В отожженном состоянии предел текучести составляет 143 МПа. Когда он подвергается SFT, то улучшается и достигает 212 МПа.

Другая причина этих улучшений - перераспределение фаз алюминия и цинка в процессе нагрева.

Усталостная прочность

После 10 миллионов циклов усталостная прочность сплава Zamak 3 достигает 50 МПа. Это также означает, что сплав может выдерживать многократные или повторяющиеся нагрузки около 50 МПа без разрушения.

Ударная прочность

Ударная прочность около 48 Дж/см² позволяет сплаву поглощать внезапные удары. Твердость (HB) составляет от 80 до 100 единиц. Чтобы проверить этот показатель, производители вдавливают в слиток 10-миллиметровый стальной шарик под нагрузкой 500

Преимущества Zamak 3

1. Высокое соотношение прочности и веса

Zamak 3 имеет высокое соотношение прочности и веса. Это обусловлено его прочностью на разрыв и плотностью 6,6 г/см³. Это также влияет на его вес, делая его более прочным, чем некоторые пластмассы. Он также легче, но при этом прочнее стали.

2. Устойчивость к коррозии

Этот сплав меньше подвергается коррозии, поскольку имеет защитный слой оксида цинка. Этот слой находится на его поверхности и предотвращает окисление.

Они также эффективны во влажных или слабокислых условиях. В результате они обеспечивают длительный срок службы.

3. Отличная литейная способность

Вы можете использовать сплавы Zamak three для изготовления очень тонкостенных деталей. Они могут иметь сложную форму, а их толщина может достигать 0,5 мм.

Она позволяет получать детали с очень хорошей поверхностью. Благодаря этому детали нуждаются в минимальной механической или последующей обработке. В конечном итоге это экономит производственное время и трудозатраты.

4. Свойства гашения вибрации

Zamak 3 эффективно снижает вибрации. Это означает, что он может поглощать на 30% больше энергии. Это лучше, чем сталь.

Эта функция работает за счет снижения шума и износа движущихся частей. Поэтому ее выбирают машинные и автомобильные системы.

Применение Zamak 3

Автомобильная промышленность

Автомобильная промышленность обычно выбирает Zamak 3 для производства своих деталей. Например, компоненты топливной системы, дверные ручки и корпуса шестерен.

Кроме того, он имеет меньший вес. Это, в свою очередь, повышает топливную экономичность. Коррозионная стойкость подходит для работы в суровых условиях.

Аэрокосмическая промышленность

Из этого слитка производители изготавливают некритичные конструкционные детали. Например, кронштейны и крепежные детали.

Он гасит вибрации, что снижает напряжение и повышает безопасность. Это свойство полезно для авиационных систем.

Электротехническая промышленность

Zamak 3 используется в электротехнической промышленности для изготовления разъемов, переключателей и корпусов.

Он обладает хорошей электропроводностью и может работать с чувствительными гаджетами. Это объясняется тем, что электромагнитные помехи щит.

Аппаратная промышленность

В скобяной промышленности Zamak 3 используется для изготовления замков, петель и декоративных элементов. Из него изготавливают детали с детальной проработкой благодаря его литейной способности. Коррозионная стойкость повышает долговечность предметов, находящихся на открытом воздухе.

Применение экранирования

В корпусах электроники Zamak 3 образует электромагнитные экраны. Они защищают чувствительные детали от электромагнитных волн. Отрасли промышленности включают телекоммуникации и вычислительную технику.

Эквивалентные материалы и заменители

Эквивалентные материалы Zamak 3

Сравнение сплавов Zamak:

Все остальные сплавы замака, включая замак 2, 3, 5 и 7, имеют различные составы и свойства.

- Zamak 2 содержит более высокую легирующую медь от 2,7% до 3,3%. Поэтому они обладают большей прочностью, но меньшей пластичностью.

- Zamak 3 содержит алюминий, магний и медь в различном количестве. Это обеспечивает сбалансированную прочность и литейные свойства.

- Содержание меди в сплаве Zamak 5 составляет 0,75%-1,25. Поэтому сплав обладает хорошей износостойкостью.

- Zamak 7 хорошо сопротивляется коррозии благодаря меньшему содержанию магния 0,005% - 0,02%.

| Недвижимость | Замак 2 | Замак 3 | Замак 5 | Замак 7 |

| Прочность на разрыв | 359 МПа | 283 МПа | 331 МПа | 283 МПа |

| Твердость (HB) | 100-120 | 80-100 | 90-110 | 80-100 |

Заменители

Алюминий:

Прочность на разрыв алюминия (A380) составляет 324 МПа. Плотность составляет около 2,71 г/см³. Легкость и доступность - вот их преимущества. Лучше всего подходит для автомобильной и аэрокосмической промышленности.

Латунь:

Предел прочности на разрыв латуни С36000 составляет 469 Мпа. Плотность колеблется в пределах 8,5 г/см³. Она прочна и хорошо противостоит коррозии. Однако она стоит дороже и тяжелее. Используется для сантехнических работ.

Бронза:

310 мпа - предел прочности на разрыв бронзы C93200. Ее плотность составляет 8,8 г/см³. Этот сплав дорогой и плотный, но противостоит износу в таких деталях, как подшипники.

Среди этих заменителей замак 3 имеет меньший вес по сравнению с латунью и бронзой. Однако он тяжелее алюминия. Вы можете выбрать их в качестве доступного варианта для производства продукции общего назначения. В то же время, поддеревья подходят для определенных нужд.

Обработка и изготовление

Скорости резки и подачи:

Металлообработчики обрабатывают слитки Zamak 3, применяя скорость резания 100-150 м/мин. Подача колеблется между 0,05 и 0,15 мм. Эти параметры работают на удаление деталей при выталкивании.

Инструментальные материалы

Инструментальный материал должен быть твердосплавным или из быстрорежущей стали (HSS). Они рекомендуются из-за их способности обрабатывать Zamak 3.

Они отвечают требованиям прочности и обеспечивают точную остроту. Таким образом, инструмент справляется с мягкостью слитка и противостоит износу.

Проблемы обработки

Мягкость Zamak 3 приводит к износу инструмента и образованию заусенцев. Это основная проблема, с которой сталкивается литье Zamak 3 при механической обработке.

Оптимизация оснастки и конструкции приводит к повышению производительности. Например, поддержание охлаждения или аспектов резания.

Техника соединения

Вы можете собирать различные части Zamak 3, используя технику пайки или клеевые соединения.

Также нет необходимости в сварке. Ведь она может ослабить металл и вызвать проблемы со структурой.

Коррозионная стойкость и обработка поверхности

1. Устойчивость к коррозии

Электрохимические механизмы

Цинк окисляется под воздействием влаги или кислорода. Это становится причиной коррозии Zamak 3 в результате электрохимических реакций.

Факторы окружающей среды, влияющие на замак 3:

Проблемы коррозии увеличиваются в Zamak 3 при воздействии таких факторов окружающей среды, как влажность, уровень pH и воздействие солей.

2. Обработка поверхности Zamak 3

Хромирование:

Хромирование - эффективный способ защиты деталей от коррозии. При этом. Образуется слой оксида хрома.

Это своего рода тонкое покрытие толщиной 0,5-2 мкм. Однако существует опасение за состояние окружающей среды из-за содержания шестивалентного хрома.

Анодирование:

Процесс анодирования создает более толстый оксидный слой с помощью электрохимических методов. К его преимуществам относятся повышенная коррозионная стойкость и лучшая твердость поверхности.

Однако этот процесс требует надлежащего контроля над напряжением и составом электролита.

Живопись:

При этом на деталь наносится грунтовка и слой краски. Перед покраской необходимо выполнить ряд необходимых действий. Например, очистка и фосфатирование.

Поэтому слои хорошо держатся. Деталь после покрытия краской приобретает защитную оболочку и красивый внешний вид. Но со временем краска может облупиться.

Порошковое покрытие:

Производители используют электростатически заряженный порошок для порошковой окраски деталей. Для обеспечения адгезии он должным образом отверждается. Детали становятся более прочными и толстослойными при меньшем воздействии на окружающую среду.

Заключение:

Сплав Zamak 3 особенно часто используется в общих целях. Это универсальный слиток, который обеспечивает отличную литейную способность и прочность, а также противостоит коррозии. Благодаря своим балансовым свойствам он используется в таких отраслях промышленности, как автомобильная, аэрокосмическая, электротехническая и аппаратная.

Материал инструмента, обработка поверхности и параметры обработки имеют большое значение для повышения характеристик сплавов. Кроме того, это дешевые и прочные металлы, которые находят все большее применение в различных отраслях промышленности.

0 Комментариев