Литье под давлением - важный производственный процесс, заключающийся в создании сложных металлических деталей с высокой точностью, прочностью и повторяемостью. Одним из широко используемых компонентов, изготовленных с помощью этого процесса, является литой алюминиевый угловой кронштейн, известный своей долговечностью, коррозионной стойкостью и легкими свойствами. Эти кронштейны находят широкое применение в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, строительство и электроника. Процесс литья под давлением основан на впрыскивании расплавленного алюминия в стальную форму под высоким давлением, что позволяет обеспечить быстрый производственный цикл и минимальную последующую обработку. На типичном заводе по производству металлических кронштейнов методом литья под давлением тщательно контролируются такие параметры процесса, как температура плавления, давление впрыска и время цикла, чтобы обеспечить высокое качество продукции. На изготовление одного кронштейна уходит менее минуты, поэтому литье под давлением хорошо подходит для массового производства.

В последние годы спрос на оптовые поставки кронштейнов для литья под давлением значительно вырос, что обусловлено увеличением потребностей мирового производства. Производители прибегают к предоставлению масштабируемых производственных решений с жесткими допусками и надежными стандартами качества. В этой статье подробно рассматриваются технические аспекты литьё алюминия под давлением кронштейнов с точки зрения материалов, оснастки, оптимизации процессов и управления цепочкой поставок. Она предназначена для инженеров, технических закупщиков и игроков, заинтересованных в точных и ориентированных на производительность металлических компонентах.

Кронштейны для литья под давлением - что это такое?

Кронштейн для литья под давлением - это металлическая деталь, которая производится в процессе литья под давлением и используется для механической поддержки, соединения или крепления компонентов в сборке. Такие кронштейны, цветные металлы, чаще всего алюминиевые сплавы, такие как A380, ADC12 или AlSi10Mg, обычно используются из-за их хорошего соотношения прочности и веса, устойчивости к коррозии и термической стабильности.

Обзор процесса литья под давлением

Литье под давлением - это процесс литья металла (процесс высокого давления), при котором расплавленный металл подается под давлением в стальную матрицу (форму) под давлением от 1 500 до 20 000 фунтов на квадратный дюйм (10-140 МПа). Пресс-форма имеет полость, которая обрабатывается по форме кронштейна. После впрыска металл застывает очень быстро, обычно за 5-20 секунд, и кронштейн извлекается, обрезается и дорабатывается.

Температура впрыска: \~660 o C в случае алюминиевых сплавов.

Время цикла обработки деталей: \~30 -60 сек.

Инструментальный материал: Инструментальная сталь H13, закаленная до \~48 - 52 HRC

Вес кронштейна: От 50 г до 3,5 кг (зависит от конструкции)

Назначение и функции

Литые кронштейны - это в основном конструкционные или монтажные кронштейны. Они предназначены для сопротивления механическим нагрузкам (растяжению, сжатию или кручению), имеют небольшой вес и стабильные размеры. Популярными являются:

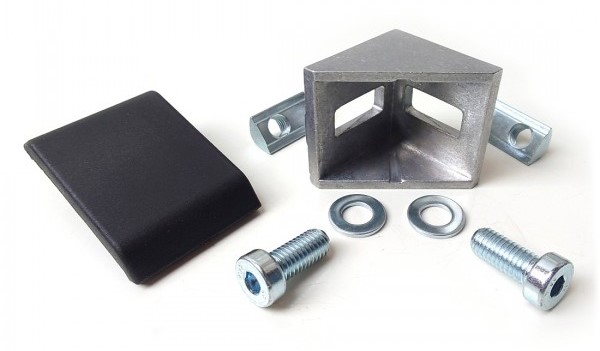

- Угловые кронштейны (в форме буквы L).

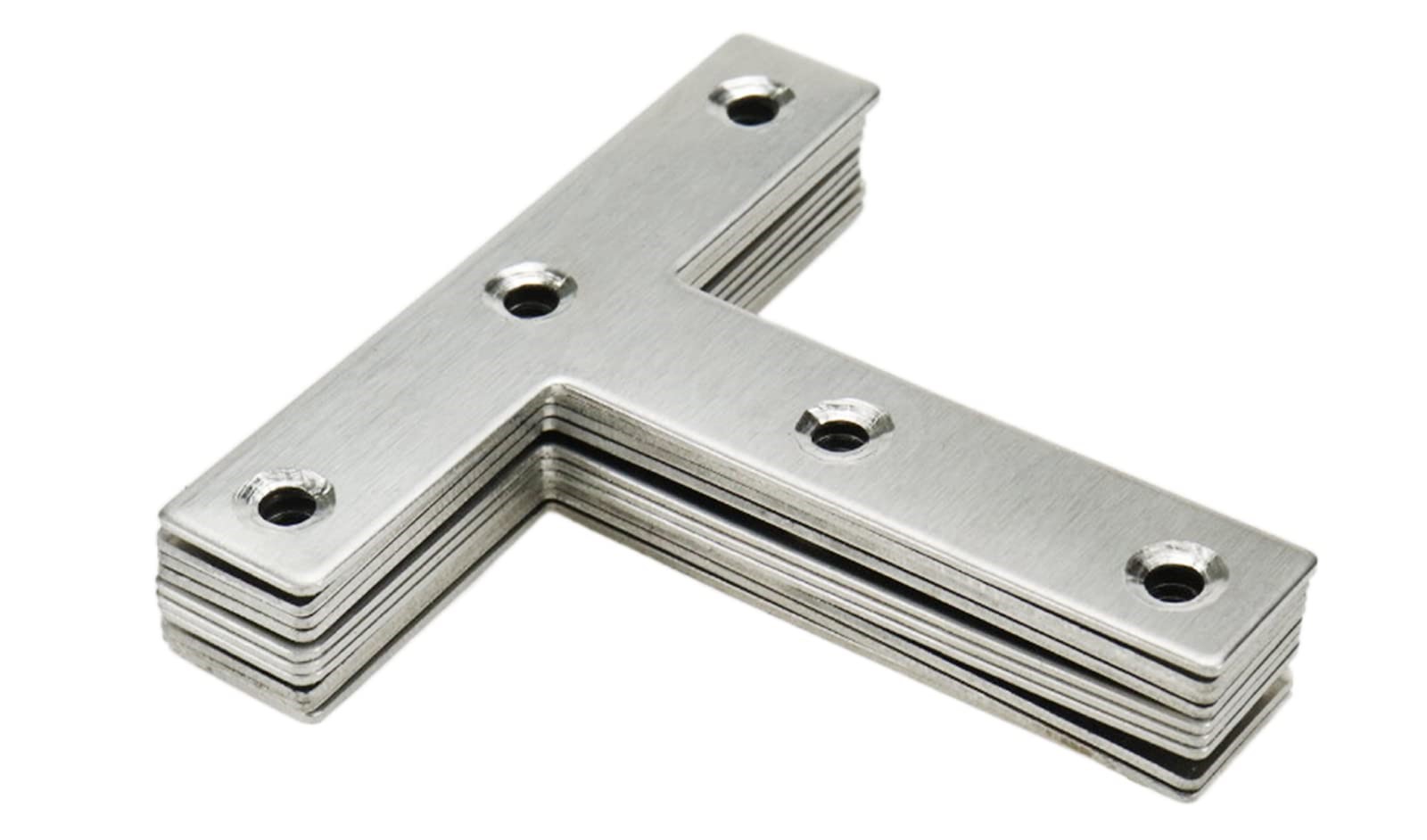

- Т-образные кронштейны (поперечная опора)

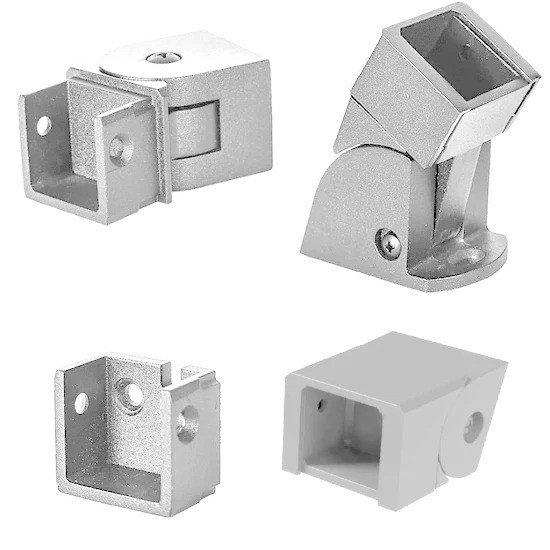

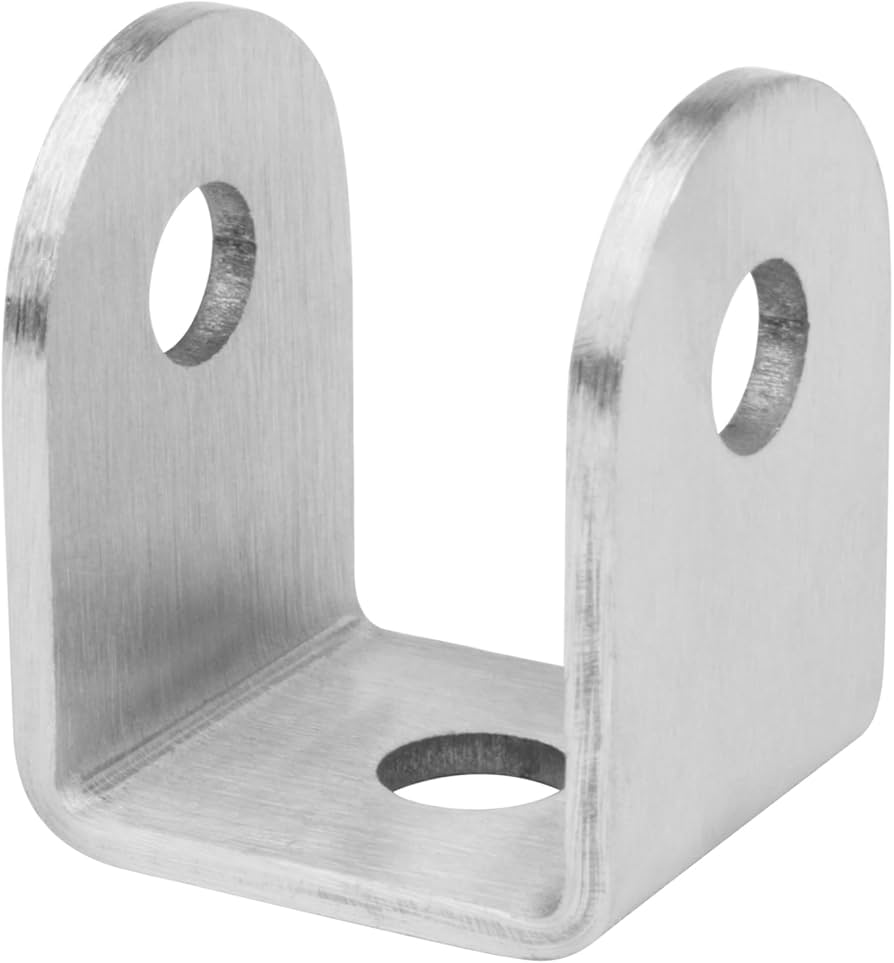

- U-образные кронштейны (зажимы для швеллеров)

- Z-образные кронштейны (смещенные крепления)

- Геометрия для конкретных условий применения (нестандартные кронштейны)

Зачем использовать литье под давлением для кронштейнов?

- Точность размеров -Допуск обычно составляет +/- 0,05 мм.

- Высокий объем производства. Подходит для тиражей от 10.000 единиц.

- Минимальные требования к последующей обработке. Близкая к сетке форма минимизирует вторичные операции

- Отделка поверхности. Обычный Ra 1,6-3,2 мкм, может быть окрашен или покрыт порошковой краской

- Эффективность затрат. Стоимость единицы продукции существенно снижается при использовании масштаба

Приложения

- Автомобиль: Монтаж крышек двигателя, лотков для аккумуляторов, кабельных направляющих

- Электроника: Поддержка печатной платы, поддержка радиатора, корпус блока питания

- Строительство: Фасадные анкеры, соединители оконных рам

- Аэрокосмическая промышленность: Навесные конструкции, опоры для оборудования, рассчитанные на небольшие нагрузки

- Мебель и оборудование: Металлические каркасные системы, модульные стеллажи

В пределах заводской настройки

Завод по производству литых алюминиевых кронштейнов может иметь несколько машин (усилие смыкания 1351300 тонн), автоматизированную систему подачи расплавленного металла, а также механические или роботизированные манипуляторы для извлечения деталей и их обрезки. Отдельные литые алюминиевые угловые кронштейны могут быть проверены по размерам, внутри (с помощью рентгеновского контроля) и на поверхности перед упаковкой в оптовые партии.

1. Обзор процесса литья под давлением кронштейнов

Литье под давлением - это впрыск расплавленного металла в закаленную стальную матрицу (форму) под высоким давлением. Этот процесс особенно хорошо подходит для изготовления кронштейнов, где важна точность размеров и высокое соотношение прочности и веса.

Литье под высоким давлением (ЛВД) является наиболее популярным процессом, используемым при изготовлении литых алюминиевых угловых кронштейнов. При использовании этой технологии время заполнения типичных полостей кронштейна может составлять 0,05-0,15 секунды при давлении впрыска 100-120 МПа (14500-17400 фунтов на квадратный дюйм). Расплавленные алюминиевые сплавы, такие как A380 или ADC12, предпочтительны из-за их хорошей литейной прочности и механических свойств.

2. Подготовка и выбор материала

Распространенным алюминиевым сплавом для литья под давлением является A380, который обладает высокой прочностью, хорошей теплопроводностью, а также устойчивостью к коррозии. В его состав входит около:

- Алюминий (Al): 80-83 процента.

- Кремний (Si): 7,5-9,5 процентов.

- Медь (Cu): 3,0 - 4,0 процента

- Железо (Fe): 1,0-1,3 процента

- Цинк (Zn): 2,0-3,0 процента

Перед отливкой сплав расплавляют в реверберационной печи или тигле при температуре 660-690 °C. Для ограничения пористости необходима дегазация азотом или аргоном. Расплавленный алюминий заливается в гильзу машины для литья под давлением за 30-60 секунд, чтобы избежать снижения температуры и сохранить целостность отливки.

Каждый угловой кронштейн из литого алюминия обычно весит от 0,5 кг до 1,2 кг, в зависимости от конструкции и толщины стенок (обычно от 2,5 мм до 4,0 мм).

3. Срок службы штампов и проектирование оснастки

Инструментальные скобы для литья под давлением состоят из неподвижной половины (крышка матрицы), подвижной половины (выталкивающая матрица), стержней и ползунов (подрезов). Инструментальная сталь (обычно H13 или SKD61) должна выдерживать температуру до 700 о С и давление более 100 МПа в течение цикла.

При изготовлении инструмента необходимо учитывать следующие моменты:

- Количество полостей (однополостные и многополостные матрицы)

- Температура матрицы (каналы охлаждения и термоштыри)

- Надежность эжекторной системы

- Защита от пайки и термической усталости, покрытие штампов

На стандартном заводе по литью алюминиевых кронштейнов срок службы штампа составляет около 100 000-150 000 выстрелов для алюминиевых сплавов при условии надлежащего ухода за штампом и соблюдения температурного режима.

4. Управление процессом и параметры станка

Важные настройки машины:

- Давление впрыска: 100- 120 МПа

- Скорость плунжера: 1,0 -2,5 м/с (медленный выстрел), 3,0-6,0 м/с (быстрый выстрел)

- Температура: 200-250 o C

- Время заполнения: 0,1 с (в среднем)

- Время застывания: 5-15 секунд в зависимости от толщины скобы.

- Время цикла: 25-45 сек. выстрел-1

Контроль процесса важен при массовом производстве. Профили давления и скорости при каждом выстреле регистрируются с помощью регистраторов данных и датчиков давления. Инструменты статистического контроля процессов (SPC) помогают выявить тенденции отклонения размеров или дефекты поверхности.

5. Вторичные операции: Отделка поверхности

Литые алюминиевые угловые кронштейны (после отливки) проходят следующие дополнительные операции:

- Отделка: Гидравлические прессы используются для обрезки бегунков, ворот и флэш-панелей.

- Снятие заусенцев: Вибрационное галтование или ручная обработка

- Обработка: Прецизионные интерфейсы можно сверлить, нарезать резьбу или фрезеровать с ЧПУ.

- Обработка поверхности: Это может быть порошковое покрытие, анодирование, хроматирование

Допуск на плоскостность большинства кронштейнов составляет 0,1 мм, а точность расположения отверстий - 0,05 мм, что требует тщательной обработки с ЧПУ на основе приспособлений.

6. Контроль стандартов качества

Кронштейны проходят тщательную проверку качества, в том числе:

- Контроль размеров, КИМ или оптические компараторы

- Рентгеновский контроль внутренней пористости (в соответствии с ASTM E505).

- (где проводится испытание на герметичность) до 2,0 бар

- Коррозионная стойкость - испытание солевым туманом после нанесения покрытия (ASTM B117)

Высокие стандарты, поддерживаемые на профессиональном заводе по производству алюминиевых кронштейнов методом литья под давлением, обеспечивают соответствие деталей международным стандартам, таким как ISO 8062 (геометрические допуски) и ISO 9001 (системы качества).

7. Цепочка поставок и логистика

Рост глобального спроса на литые алюминиевые угловые кронштейны в таких отраслях, как автомобилестроение, промышленная автоматизация и аэрокосмическая промышленность, вызвал необходимость в стабильных оптовых поставках литых кронштейнов.

Важными факторами логистики поставок являются:

- Размер партии: Регулярная серия производства составляет от 5,000 до 50,000 шт/мес.

- Время выполнения: Согласование оснастки до серийного производства 8 -12 недель

- Упаковка: Экспортные картонные коробки, которые можно штабелировать и имеют вставки из вспененного материала, предотвращающие появление царапин

- MOQ: Оптовые цены обычно применяются к 500-1000 шт.

Надежная сеть оптовых поставок кронштейнов для литья под давлением обеспечивает своевременную доставку мировым OEM-производителям и поставщикам первого уровня.

8. Переработка лома и устойчивое развитие

Литье алюминия под давлением - один из самых перерабатываемых процессов для металлов. Более 80 процентов алюминиевого лома может быть использовано повторно без значительной потери производительности. На современном заводе по производству алюминиевых кронштейнов для литья под давлением бегуны и переливные бисквиты (примерно 20-25% от веса каждой дроби) автоматически собираются и переплавляются. При использовании энергоэффективных плавильных печей потребление энергии может быть снижено до 500-600 кВт-ч на тонну расплавленного алюминия. Правильная обработка лома гарантирует, что даже при оптовых поставках кронштейнов для литья под давлением в больших объемах воздействие на окружающую среду будет минимальным.

Материалы для литья алюминиевых кронштейнов под давлением

1. Алюминиевый сплав A380

Большинство конструкционных сплавов для литья под давлением выбираются из-за хорошего сочетания литейных свойств, механических свойств и коррозионной стойкости.

Химический состав:

- Алюминий (Al): 80-83 %

- Кремний (Si): 7,5-9,5%

- Медь (Cu): 3,0 -4,0 процента

- Цинк (Zn): 2,0-3,0 процента

- Железо (Fe): 1,0 -1,3 %

- Магний (Mg): < 0,10%

Ключевые свойства:

- Прочность на разрыв: 310 МПа, предел текучести: 160 ММ Бринелля: 80

- Плотность: 2,72 г/см 3

- Диапазон плавления: 555 -595 o C

- Пример использования: Он превосходно подходит для угловых кронштейнов из литого алюминия, которым требуется умеренная или высокая прочность, хорошая обработка поверхности и стабильность размеров.

2. Алюминиевый сплав ADC12 (JIS эквивалент A383)

Азиатские рынки: очень распространен; отличная текучесть и термостойкость.

Химический состав:

- Как A380, только больше железа и цинка

- Меньше меди = большая устойчивость к коррозии

Ключевые свойства:

- АА обладает хорошей износостойкостью: Применяется для тонкостенных кронштейнов

- Сложная форма, способность к литью и высокая литейная прочность

- Пример использования: Используется на заводах по производству алюминиевых кронштейнов для литья под давлением, когда требуется крупносерийное производство тонкостенных изделий

3. AlSi10Mg (высокопроизводительный сплав)

Области применения включают высоконагруженные прецизионные (автомобильные или аэрокосмические) приложения.

Химический состав:

- Кремний (Si): 9,0 -11,0 %

- Магний (Mg): 0,2- 0,5 процента

- Низкое содержание железа, низкое содержание меди

Ключевые свойства:

- Повышает усталостную прочность

- Обладает лучшей коррозионной и тепловой стойкостью

- Высокая свариваемость

- Пример использования: высокая температура или повторяющиеся нагрузки на стеллажи для мусорных контейнеров

4. Цинк-алюминиевые (ZA) сплавы это (дополнительный материал)

Иногда его используют при оптовых поставках литейных скоб, когда требуется тонкая детализация или малосерийное литье.

- Распространены такие сплавы, как ZA-8 или ZA-12.

- Большая плотность (~5,05 г/см 3 - 6,05 г/см 3 ) по сравнению с алюминием

- Небольшие кронштейны или сложные конструкции лучше использовать с этим

Вот таблица выбора материалов:

| Сплав | Отливаемость | Прочность | Устойчивость к коррозии | Общее использование |

| A380 | Превосходно | Высокий | Умеренный | Стандартные структурные кронштейны |

| ADC12 | Превосходно | Умеренный | Хорошо | Тонкостенные кронштейны большого объема |

| AlSi10Mg | Хорошо | Очень высокий | Очень хорошо | Применение при высоких нагрузках и высоких температурах |

| Сплавы ZA | Превосходно | Умеренный | Умеренный | Маленькие, декоративные или малонагруженные детали |

Типы кронштейнов из литого алюминия

1. Угловые кронштейны (L-образные кронштейны)

Среди наиболее популярных типов угловых кронштейнов - литые алюминиевые угловые кронштейны, которые характеризуются очень простой геометрией и хорошими несущими свойствами. Они имеют форму буквы L и соединяют две поверхности под прямым углом, часто в рамках рам или других несущих конструкций. Такие кронштейны широко распространены в шкафах, станинах машин, промышленных стойках и архитектурных сооружениях. Обычно они имеют от двух до четырех крепежных отверстий, резьбовых или сквозных, и могут быть снабжены фермами для повышения жесткости при незначительном увеличении веса. Распространенные размеры: длина ножки от 20 мм до 150 мм, вес от 0,3 кг до 1,5 кг. На заводах по производству кронштейнов из литого под давлением алюминия для их изготовления часто используется алюминиевый сплав А380, отличающийся прочностью и легкостью литья.

2. Т-образные кронштейны

Т-образные кронштейны применяются в тех случаях, когда три элемента пересекаются под прямым углом и образуют Т-образную форму. Кронштейны необходимы в конструкционных и модульных системах, где требуется поперечная опора между вертикальными и горизонтальными элементами. Обычно они используются в алюминиевых каркасных системах, промышленной мебели и креплениях панелей управления. Т-образные кронштейны изготавливаются методом литья под высоким давлением, но для Т-образных кронштейнов требуется несколько более сложная оснастка из-за геометрии поперечных рычагов. Крепежные отверстия обычно расположены по центру на всех трех концах, что обеспечивает равномерное распределение нагрузки. Толщина стенок составляет от 2,5 мм до 5,0 мм, в зависимости от требуемого применения. Эти кронштейны легко доступны через каналы оптовых поставок литых кронштейнов для оптовых производственных проектов.

3. U-образные кронштейны / кронштейны с каналами

U-образные кронштейны (также известные как швеллерные кронштейны) - это кронштейны для фиксации или поддержки цилиндрических предметов, рельсов или корпусов. Они имеют форму, состоящую из основания и двух параллельных вертикальных рычагов, и, таким образом, подходят для зажима или использования в направляющих. U-образные кронштейны являются важными механическими и центровочными приспособлениями в робототехнике, системах отопления, вентиляции и кондиционирования воздуха, а также в автомобильной электротехнике. Форма этих кронштейнов делает необходимым использование раздвижных или складных сердечников во время дегустации для создания внутренних полостей, которые усложняют штамп. Обычно используется алюминиевый сплав ADC12, так как он обладает большей текучестью и поэтому возможна толщина стенок до 2,0 мм. Основание и (опционально) боковые рычаги имеют крепежные отверстия для более надежной фиксации большинства моделей.

4. Z-образные кронштейны

Z-образные кронштейны используются, когда необходимо выполнить монтаж со смещением между двумя поверхностями. При виде сбоку кронштейн имеет форму буквы Z, что позволяет сместить одну поверхность перед или за другой на заданную величину. Эти кронштейны применяются для монтажа солнечных батарей, вывесок, опор вентиляционных каналов и модульных рам. Они имеют особый профиль, требующий идеальной конструкции штампа и механизмов выталкивания из-за множества изгибов. Обычные размеры варьируются от 50 до 200 мм в длину, а толщина составляет 3-5 мм. Z-образные кронштейны, изготовленные на заводе по производству алюминиевых кронштейнов методом литья под давлением, часто покрываются порошковой краской или анодируются для долговечности на открытом воздухе. При масштабном производстве они часто включаются в оптовые пакеты поставок литых кронштейнов.

5. Функциональные кронштейны, изготовленные по индивидуальному заказу

Литые кронштейны разрабатываются на заказ для выполнения определенных механических, конструктивных или эстетических функций в промышленности. Это могут быть сложные монтажные кронштейны со встроенной резьбой, теплоотводы, шарнирные механизмы или кронштейны, включающие в себя элементы электронного корпуса. Если требуются высокие эксплуатационные характеристики, как, например, в узлах шасси электромобилей, аэрокосмических компонентах и кронштейнах, изготовленных на заказ, они могут быть разработаны с использованием программного обеспечения для моделирования, например MAGMASoft, для создания потоков металла и схем охлаждения. Могут использоваться специальные алюминиевые сплавы, например AlSi10Mg, для обеспечения большей прочности или термостойкости. Такие детали более сложны в обработке и могут включать в себя разборные сердечники, несколько ползунов и термоштифты. OEM-производители, работающие с заводом по производству литых алюминиевых кронштейнов, обычно проходят этап проверки конструкции и создания прототипа, прежде чем начнутся полномасштабные оптовые поставки литых кронштейнов.

Будущие тенденции и передовые методы

В отрасли литья под давлением наблюдаются следующие тенденции:

- Вакуумное литье под давлением позволяет уменьшить пористость и повысить прочность.

- Код для моделирования (например, MAGMASoft) для оптимизации системы вентиляции и охлаждения.

- Автоматизированные роботизированные установки для обработки деталей и снятия заусенцев

- Системы поточного зрения для обнаружения дефектов со скоростью 100 деталей/мин

- В настоящее время для высокотехнологичного применения угловые кронштейны из литого алюминия разрабатываются методом тиксоформования и обработки полутвердого металла (SSM), чтобы сделать их более прочными и менее пористыми.

Заключение

Производство кронштейнов для литья алюминия под давлением - это технически четко выверенное сочетание материалов, оборудования, оснастки и технологического процесса. Все факторы, включая тип сплава и давление впрыска, температуру литья и время цикла, должны быть доведены до совершенства, чтобы постоянно изготавливать высокопроизводительные кронштейны.

В современном промышленном ландшафте поиск надежного завода по производству литых алюминиевых металлических кронштейнов гарантирует не только качество, но и масштабируемость. Кроме того, с ростом глобального спроса предприятия все больше полагаются на оптимизированную оптовая поставка кронштейнов для литья под давлением цепей для точного и быстрого выполнения производственных задач. Прочность, снижение веса и геометрическая универсальность литых под давлением алюминиевых угловых кронштейнов не могут быть проигнорированы в современном машиностроении. По мере развития инноваций в области материаловедения и автоматизации литье под давлением будет оставаться вершиной производства точных компонентов.

Вопросы и ответы

1. Из каких материалов изготавливаются литые кронштейны?

Литье под давлением обычно производится из алюминиевых сплавов, A380 или ADC12. Они обладают высоким соотношением прочности и веса, отличной коррозионной стойкостью, а также хорошей теплопроводностью, что делает эти материалы хорошими для конструкционного и механического использования.

2. Какова прочность литых алюминиевых угловых кронштейнов?

Эти кронштейны обладают удивительным соотношением прочности и веса. Они способны выдерживать статический вес свыше 100 кг и динамические нагрузки в промышленных условиях, если они хорошо спроектированы и изготовлены. Точная прочность зависит от сплава и толщины.

3. Сколько времени в среднем требуется для производства литого кронштейна?

Общий временной цикл изготовления одной детали алюминиевого кронштейна составляет от 25 до 45 секунд. Это впрыск, охлаждение, выталкивание и смазка пресс-формы. Машины для литья под давлением обеспечивают эффективное крупносерийное производство.

4. Можно ли использовать литые кронштейны на открытом воздухе?

Да. Алюминиевые кронштейны уже устойчивы к коррозии, но на них может быть нанесено дополнительное защитное покрытие, например, порошковая краска, анодирование или хроматирование. Такая очистка ускоряет их наружное и морское использование.

5. Позволит ли мне оптовый поставщик заказать кронштейны на заказ?

Безусловно. Большинство компаний, занимающихся оптовой продажей литых кронштейнов, также предоставляют услуги по изготовлению оснастки и дизайна на заказ. Как только пресс-форма будет изготовлена, кронштейны на заказ можно будет производить в больших объемах, эффективно и по разумной цене.

0 Комментариев