Дефекты цинкового литья под давлением: в том числе пористость цинка, холодный шов, вспышка и коробление, влияющие на прочность и внешний вид. Для их предотвращения используются контролируемая температура, давление, дизайн штампа и контроль качества. Одним из производственных процессов, получивших широкое распространение, является литье под давлением из цинка. Он позволяет изготавливать сложные и точные металлические детали. Цинк пользуется большим спросом, поскольку имеет низкую температуру плавления, хорошую коррозионную стойкость и прочность. Другие отрасли, в которых используется литье цинка под давлением, включают автомобилестроение, электронику и производство потребительских товаров.

Однако, как и любой другой производственный процесс, литье под давлением цинка может сопровождаться дефектами. Все эти дефекты влияют на качество, производительность и эстетику. Очень важно обнаружить и устранить их на ранней стадии. Именно здесь важны поиск и устранение неисправностей и обеспечение качества (QA).

В этой статье дается информативное описание всех типов дефектов, которые могут возникнуть в литьё под давлением цинка, В ней вы найдете информацию об устранении проблем и некоторые советы по обеспечению качества, которые хорошо работают. Она старается помочь производителям в повышении качества продукции, минимизации отходов и эффективности.

Общие дефекты литья под давлением цинка

Преимущества литьё под давлением цинка в обрабатывающей промышленности высок, что связано с высокой стабильностью размеров, прочностью и возможностью создавать замысловатые формы с высокой точностью. Но, как и любой другой процесс литья, он не лишен возможных недостатков. Эти дефекты важно понимать, чтобы повысить качество, минимизировать потери и обеспечить надежную службу компонентов, отлитых из цинка. Ниже подробно рассмотрены наиболее часто встречающиеся дефекты с указанием их причин, признаков и способов устранения.

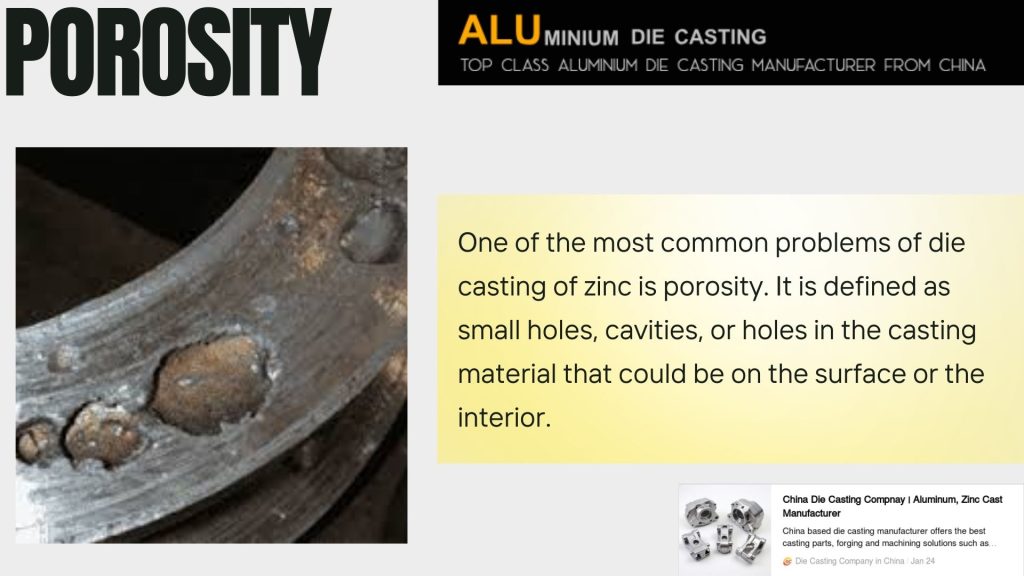

Пористость

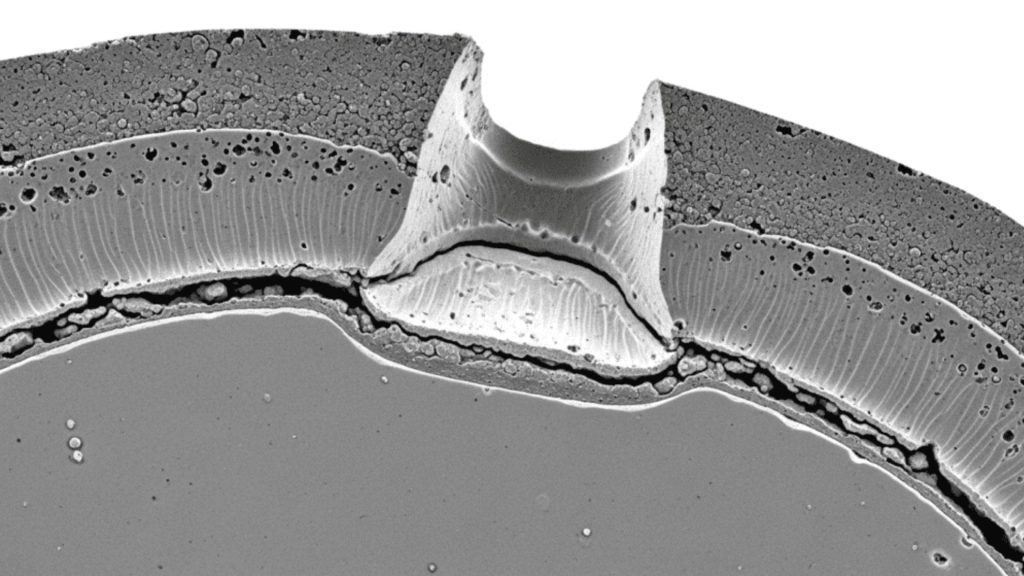

Одной из наиболее распространенных проблем литья цинка под давлением является пористость. Под ней понимаются небольшие отверстия, полости или лунки в материале отливки, которые могут находиться как на поверхности, так и внутри. Пористость снижает прочность детали, уменьшает ее вес и может привести к утечке жидкости в конструкциях, связанных с жидкостями.

Причины:

- Задержанный воздух в пресс-форме при впрыске металла.

- Быстрое охлаждение или неподходящая газовая вентиляция.

- Слишком сильная турбулентность расплавленного цинка при впрыске.

- Отравление или загрязнение сплава.

Знаки:

- Небольшие отверстия на поверхности.

- Напряженные и слабые части.

- Асимметричную плотность можно увидеть с помощью рентгена или ультразвука.

Профилактические меры:

- Вентилируйте плашки, чтобы обеспечить выход запертого воздуха.

- Регулируемая скорость впрыска для снижения турбулентности.

- Использование высокочистых сплавов

- Застывание: Предварительный нагрев форм для замедления затвердевания.

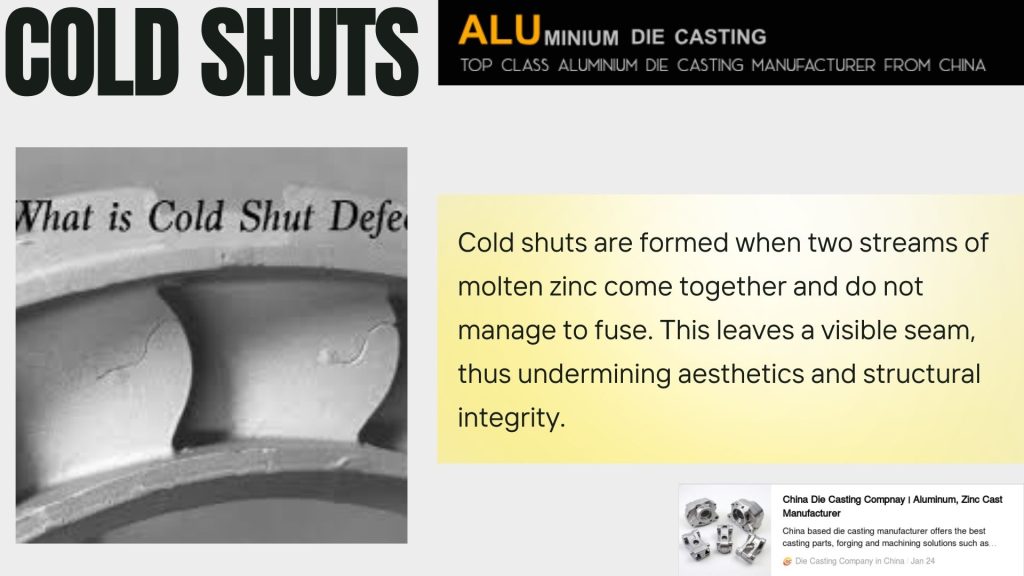

Холодные затворы

Холодные швы образуются, когда две струи расплавленного цинка сходятся вместе и не успевают сплавиться. В результате остается видимый шов, нарушающий эстетику и целостность конструкции.

Причины:

- Низкая температура металла, что приводит к преждевременному затвердеванию.

- Медленная скорость впрыска

- Плохая конструкция фильеры или плохие каналы для потока или вентиляции.

- Крюки, узкие стенки или другие сложные геометрические формы, препятствующие движению.

Знаки:

- Образование линий или трещин на трубопроводах.

- Низкая механическая прочность.

- Регионы, уязвимые для неудач.

Профилактические меры:

- Поддерживайте оптимальную температуру расплавленного металла.

- Увеличьте скорость впрыска, чтобы добиться хорошего потока.

- Усовершенствуйте конструкцию штампов, чтобы свести к минимуму мертвые зоны и острые края.

- Убедитесь, что стенки детали однородны.

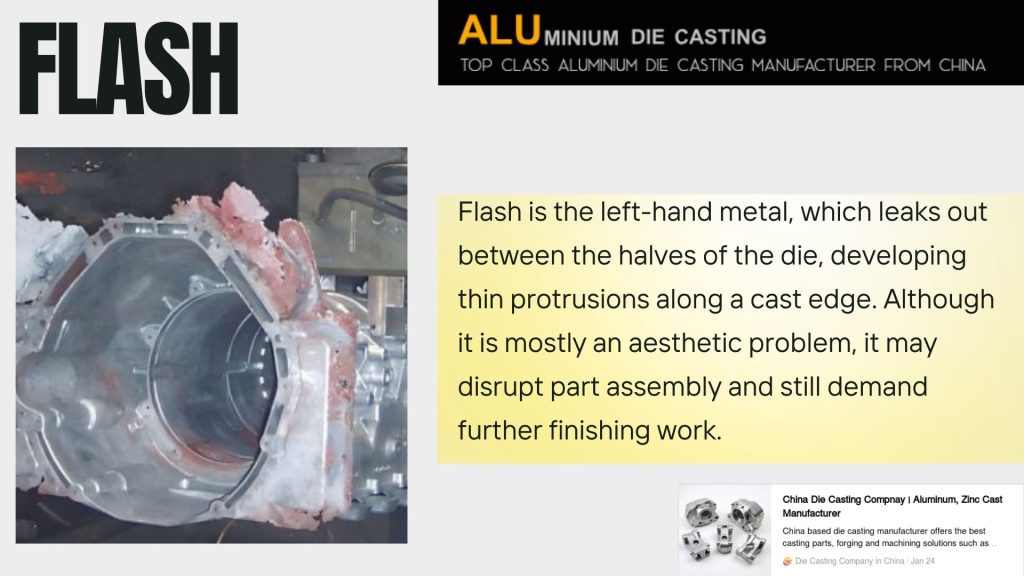

Вспышка

Вспышка - это левый металл, который вытекает между половинками штампа, образуя тонкие выступы вдоль литой кромки. Хотя это в основном эстетическая проблема, она может нарушить сборку детали и потребовать дальнейших отделочных работ.

Причины:

- Изношенные или неправильно расположенные штампы

- Хирургическое избыточное давление впрыска.

- Слишком много расплавленного металла

- Ослабление зажима матрицы

Знаки:

- Тонкие края или ребристые линии пробора.

- Неровные или шероховатые поверхности

- Компоненты, которые необходимо обрезать или обрабатывать вручную.

Профилактические меры:

- Частый капитальный ремонт штампов.

- Оптимизируйте давление впрыска и объем металла.

- Обеспечьте надлежащий зажим штампа.

Деформация или искажение

Коробление - это деформация деталей, возникающая в процессе охлаждения и приводящая к смещению или ошибкам в размерах. Этот дефект крайне важен для компонентов с ограниченным пространством в сборках.

Причины:

- Неравенство в охлаждении толстых и тонких деталей.

- Неэффективная конструкция пресс-форм или теплопроводность.

- Неправильное извлечение из штампа.

- Неуправляемые внутренние напряжения.

Знаки:

- Скрученные или погнутые детали

- Нестандартные отверстия или характеристики.

- Компоненты, которые не могут быть правильно подогнаны.

Профилактические меры:

- Следите за тем, чтобы толщина профиля была как можно больше.

- Оптимизация систем охлаждения и конструкции штампов.

- Для уменьшения выброса следует использовать соответствующие меры по снижению стресса.

- Отливка деталей для снятия напряжений (при необходимости).

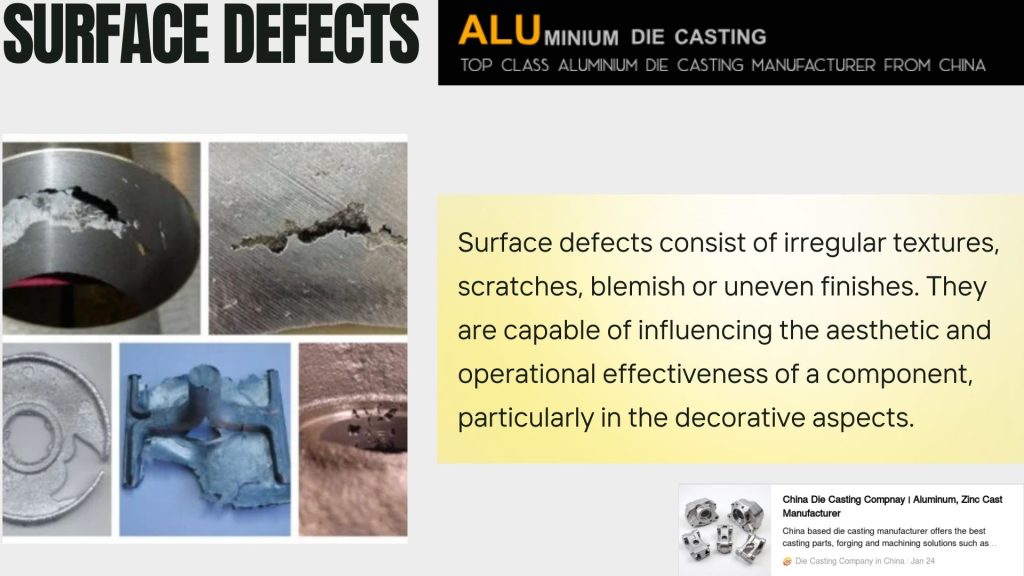

Дефекты поверхности

Дефекты поверхности представляют собой неравномерную текстуру, царапины, изъяны или неровную отделку. Они способны повлиять на эстетическую и эксплуатационную эффективность детали, особенно в декоративном плане.

Причины:

- Поврежденные или изношенные поверхности штампа

- Загрязненный расплавленный цинк

- Отсутствие достаточной разгрузки или смазки форм.

- Неправильная обработка в процессе литья.

Знаки:

- Шероховатые или тусклые участки поверхности.

- Непрочная отделка

- Сложности с нанесением покрытия или гальванической обработки.

Профилактические меры:

- Плашки необходимо регулярно полировать и обслуживать.

- Обязательно используйте чистые и качественные цинковые сплавы.

- Используйте соответствующие разделительные средства для форм.

- Обращение с деталями во время постобработки.

Дополнительные дефекты

Другие дефекты, которые можно обнаружить в литьё под давлением цинка К ним относятся раковины, недоливы или искажения при постобработке.

- Раковины: Раковины - это углубления, которые образуются в толстых деталях в результате неравномерного охлаждения и усадки.

- Неполное заполнение: Это состояние, вызванное тем, что расплавленный металл не заполняет все части формы, что происходит из-за неправильной конструкции литника или низкого давления впрыска.

- Деформация после обработки: Детали могут деформироваться в процессе обработки, термообработки или финишной обработки.

Профилактические меры:

- Сплющивайте детали конструкции равномерной толщины.

- Максимально используйте затвор и вентиляцию для полного заполнения.

- Регулируйте скорость охлаждения и последующие методы постобработки.

Таблица 1: Дефекты литья под давлением цинка - причины, признаки и профилактические меры

| Дефект | Причина / параметр | Знак / Измерение | Профилактические меры |

| Пористость | Задержанный воздух, турбулентность, примеси в сплаве | Поры: 0,1-2 мм; обнаруживаются с помощью рентгена/ультразвука | Вентиляция фильеры: Ø0,2-0,5 мм, скорость впрыска: 0,5-1 м/с, чистота сплава ≥99,9% |

| Холодные затворы | Низкая температура (390-400°C), медленное впрыскивание (≤0,5 м/с) | Видимый шов, слабый: <80% прочность на разрыв | Расплавленный Zn 420-440°C, впрыск 0,8-1,2 м/с, равномерные стенки 1,0-3,0 мм |

| Вспышка | Изношенный/изношенный штамп, давление >80 МПа | Ребристые края 0,1-0,5 мм | Выравнивание матрицы ±0,05 мм, давление 60-75 МПа |

| Искажение / Искажение | Неравномерное охлаждение, тонкие/толстые стенки | Несоосность ±0,2 мм, изгиб ≤1 мм | Толщина стенок 1,0-3,0 мм, охлаждение ΔT ≤10°C, снятие напряжения |

| Дефекты поверхности | Загрязнение сплава, износ штампа | Шероховатость Ra >1,6 мкм | Полировка матрицы Ra <0,8 мкм, чистый сплав, освобождение формы |

| Раковины / Недоливы | Толстая секция, низкое давление | Углубления 0,2-1 мм | Равномерная стенка 1-3 мм, давление закачки 60-75 МПа |

| Постобработка Искажение | Теплота обработки ΔT >20°C | Согнутый ≤1 мм | Контролируемая температура обработки, постепенное охлаждение |

Устранение неполадок при литье под давлением цинка

Проблемный подход к литью под давлением цинка требует синтеза тщательного наблюдения, тестирования и модификации процесса, которые должны использоваться в качестве основного элемента эффективного устранения неполадок. Раннее обнаружение дефектов также минимизирует потери и обеспечивает качественные и надежные детали. Приведенные ниже методы дают пошаговое руководство по обнаружению и устранению обычных проблем литья.

Осмотрите плесень

Качество литья под давлением зависит от формы. Распространенные причины дефектов, к которым относятся вспышки, коробление и неточности размеров, вызваны изношенными, треснувшими или неправильно расположенными пресс-формами. Регулярно проверяйте пресс-формы на наличие:

- Поверхность штампа имеет следы износа или питтинга.

- Линии разбора Трещины или повреждения.

- Несовпадение половинок матрицы

Очистка и смазка необходимы. Неизрасходованный мусор/недостаточное количество смазки могут привести к образованию шероховатых литых поверхностей, спаек или царапин. Использование плана регулярного технического обслуживания поможет обеспечить поддержание форм в хорошем состоянии, а также предотвратить их появление через некоторое время.

Контроль температуры металла

Важно поддерживать низкую температуру расплавленного цинка. Цинковые сплавы термочувствительны:

- Низкая температура: Это приведет к неполному заполнению, холодному отключению и неполному сплавлению.

- Высокая температура: Он усиливает окисление, пористость и возможные дефекты поверхности.

Пристальное внимание следует уделять температуре, контролируя ее калиброванными термопарами или пирометрами, и обычно она поддерживается на уровне 390-450 о С. Стабильный поток, минимизация дефектов и увеличение срока службы фильеры обеспечиваются постоянным контролем.

Давление и скорость управляющего впрыска.

На течение, заполнение и затвердевание расплавленного цинка напрямую влияют параметры его впрыска. Неудовлетворительные условия могут привести к турбулентности, захвату воздуха или отсутствию равномерного охлаждения. Лучшие практики включают:

- Изменение скорости впрыска для обеспечения беспрепятственного прохождения металла в каждой части формы.

- Способность контролировать давление для заполнения сложных фигур без вспышек.

- Применение темповой/ступенчатой инжекции на сложных геометриях.

Частая проверка настроек станка и запись оптимальных параметров для использования в различных конструкциях деталей - это способ обеспечить последовательность и исключить изменения методом проб и ошибок.

Улучшить вентиляцию

Одной из основных причин пористости и холодных затворов является скопление воздуха и газов. Хорошая вентиляция гарантирует беспрепятственное течение металла и полное заполнение форм. Техника включает в себя:

- Проверка вентиляционных отверстий на предмет отсутствия засоров во время работы.

- Устанавливайте дополнительные вентиляционные отверстия в местах, которые могут оказаться в ловушке, например, в плотных или сложных участках.

- Оптимальная глубина и ширина вентиляционного отверстия для облегчения выхода газа и предотвращения вспышки.

- Увеличение количества вентиляционных отверстий повышает плотность деталей и сводит к минимуму дорогостоящую доработку.

Оптимизация охлаждения

Отсутствие однородного охлаждения приводит к короблению, деформации и внутренним напряжениям. Эффективное охлаждение требует:

- Равные возможности охлаждения всей матрицы.

- Исключение резкого изменения толщины в конструкции детали.

- Достигается за счет контролируемого выброса после охлаждения во избежание деформации.

Он может использоваться для оптимизации конструкции штампов путем моделирования перед производством, прогнозируя поведение охлаждения и экономя производственное время и отходы.

Тестируйте и анализируйте

Дефекты обнаруживаются на ранней стадии, и принимаются превентивные меры, чтобы избежать массовых отказов. Методы включают:

- Визуальный контроль: Для обнаружения дефектов на поверхности, например, вспышек или шероховатостей.

- Рентгеновский или ультразвуковой: Это делается для обнаружения внутренних дефектов, таких как пористость или пустоты.

- Измерение размеров: Допуски деталей.

Также можно проанализировать структуру дефектов, чтобы понять основные причины, что может быть использовано для принятия конкретных корректирующих мер по регулированию температуры, управлению пресс-формой или условиями впрыска.

Документация по процессу установки и обратная связь.

Запись наблюдений, условий и моделей дефектов необходима для непрерывного совершенствования. Документирование параметров впрыска, условий пресс-формы и дефектов полезно вести в журнале:

- Выявление повторяющихся проблем

- Нормирование оптимальных объемов производства.

- Обучите операторов методам профилактики.

Своевременная обратная связь между операторами, инженерами и инспекторами по качеству обеспечит своевременное выявление проблем и их устранение с наименьшим количеством простоев и брака.

Дефекты при обработке и сборке цинкового литья под давлением

При обработке и сборке цинковых деталей после литья под давлением могут возникать дефекты. Эти проблемы могут повлиять на посадку, функциональность и качество.

Дефекты механической обработки

В процессе резки или сверления могут появиться острые кромки и заусенцы, которые будут мешать сборке или разрушать поверхности. Неточности в размерах возникают, когда детали не соответствуют допускам, что обычно является результатом коробления или ошибки станка. Царапины или вмятины - примеры поверхностей, которые могут снизить качество деталей и повлиять на покрытие.

Дефекты сборки

Несоответствие характерно для несоответствия деталей, что приводит к появлению зазоров или напряжений. Повреждение резьбы затрудняет установку крепежа и делает соединения непрочными. Трещины под напряжением могут возникать при неправильном зажатии деталей, особенно в хрупких отливках.

Профилактика

Проверяйте отливки перед обработкой, чтобы выявить коробление или дефекты. Работайте с острыми предметами и следите за порядком на станках. При сборке следует соблюдать правильную центровку и использовать крутящий момент. Снижение количества дефектов также достигается за счет обучения операторов методам работы и применения передового опыта.

Советы по обеспечению качества

Постоянное качество требует организованных процессов контроля качества. Вот несколько практических советов:

Стандартизация процедур

Записывайте все этапы, начиная с плавки металла и заканчивая выталкиванием деталей. Складские процессы сводят к минимуму вариации и ошибки человека.

Таблица 2: Параметры поиска и устранения неисправностей и контроля качества

| QA Focus | Параметр / Значение | Инструмент / техника | Выгода |

| Температура матрицы | 150-200°C | Термопара | Равномерный поток, предотвращение холодных отключений |

| Температура расплавленного Zn | 420-440°C | Пирометр | Минимизация пористости и дефектов поверхности |

| Давление впрыска | 60-75 МПа | Машина для литья под давлением | Избегайте вспышек, обеспечивайте полное заполнение |

| Скорость впрыска | 0,8-1,2 м/с | Управление машиной | Предотвращение холодных отключений и турбулентности |

| Размер вентиляционного отверстия | Ø0,2-0,5 мм | Проверка потока плесени | Уменьшение пористости, надлежащий выход газов |

| Толщина стенок | 1-3 мм | CAD / CMM | Минимизация раковин, деформации |

| Шероховатость поверхности | Ra <0,8 мкм | Профилометр | Гладкая поверхность, легкое нанесение покрытия |

| Охлаждение ΔT | ≤10°C | Датчики температуры | Уменьшение деформации и внутреннего напряжения |

| Инспекция | 100% визуальный, рентгеновский контроль | Рентген, ультразвук, штангенциркуль | Раннее обнаружение дефектов, снижение количества брака |

Используйте сырье высокого качества

Недостаток цинковых сплавов может привести к пористости, включениям и плохой обработке поверхности. Следует использовать только сертифицированных поставщиков и материалы.

Поддерживать штампы

Техническое обслуживание продлевает срок службы штампов и сводит к минимуму дефекты. Проверьте износ, трещины и выравнивание. Необходимо полировать и смазывать.

Мониторинг параметров процесса

Следите за температурой металла, скоростью впрыска и температурным режимом. Незначительные отклонения могут привести к серьезным дефектам. Везде, где это возможно, можно использовать автоматический контроль.

Установите контрольные пункты при проверках.

Проверяйте компоненты на различных уровнях перед завершением производства, после извлечения и перед отправкой. Раннее обнаружение таких областей позволяет свести к минимуму количество брака и повторных работ.

Обучение персонала

Профессиональные операторы способны быстро обнаружить возможные проблемы. Проводите постоянное обучение методам литья под давлением, технике безопасности и контролю качества.

Примите культуру непрерывного совершенствования

Получайте информацию об инспекциях, чтобы улучшить процессы. Определите тенденции возникновения дефектов и измените пресс-формы, материалы или параметры процесса.

Способы предотвращения дефектов литья под давлением

Неисправности литья под давлением могут оказывать значительное влияние на качество деталей, эффективность производственного процесса и стоимость. Производители могут свести к минимуму количество дефектов, используя передовые методы проектирования, наладки и производства, благодаря таким мерам, как пористость, холодные зазоры, вспышки, коробление и дефекты поверхности. Эти проблемы можно свести к минимуму с помощью следующих советов, которые помогут быть практичными.

Успешный контроль дефектов

Систематический мониторинг дефектов важен для обеспечения постоянного качества. Количественный мониторинг дефектов позволяет производителям выявлять тенденции и проблемные области на ранних стадиях. Статистический контроль процессов (SPC), автоматизированная оптическая инспекция, рентгеновский, ультразвуковой контроль - это методы, которые можно использовать для выявления поверхностных и внутренних дефектов. Система оценки дефектов, в которой каждая проблема оценивается по степени серьезности и частоте, используется для определения приоритетности корректирующих действий. Постоянный контроль означает, что небольшая проблема качества не выйдет из-под контроля, затраты на лом будут сведены к минимуму, восстановление после обработки - к минимуму, а отходы - к минимуму.

Правильная толщина стенок

Правильная толщина стенок очень важна для обеспечения равномерного охлаждения, стабильности конструкции и предотвращения дефектов. Если быть более точным, то цинковые отливки лучше всего имеют толщину около 1,0 мм, в то время как алюминиевые детали чаще всего имеют толщину 1,5-2,5 мм. Однородность сводит к минимуму вероятность усадки, коробления, раковин и пористости. Резкие перепады толщины стенок или углов могут вызвать концентрацию напряжений и замедлить плавное течение металла, что приведет к образованию холодных зазоров или неполному заполнению. Переход должен осуществляться конструкторами с помощью галтелей или радиусов и должен иметь постепенное изменение толщины для повышения надежности литья.

Предсказуемое время заполнения

Контролируемое заполнение используется для обеспечения эффективного заполнения пресс-формы без турбулентности и предварительного затвердевания. С помощью расчета PQ 2 или программного обеспечения для моделирования потока в пресс-форме инженеры смогут оптимизировать скорость впрыска, давление и время заполнения. Проверяемый поток минимизирует и устраняет такие дефекты, как холодные пробки, частичная фильтрация или локальная пористость. Поэтапное впрыскивание, то есть постепенное увеличение скорости по мере выполнения цикла заполнения, позволяет избежать турбулентности, а также однородного затвердевания при использовании сложных геометрических форм или многогнездных пресс-форм.

Оптимальные схемы течения металла

Для обеспечения плавного и контролируемого потока металла необходимо разработать правильную литниковую и бегунковую систему. Правильный поток помогает уменьшить турбулентность, захват воздуха и заполнение всех полостей формы. Вначале подаются литники в толстые части, а в последнюю очередь - в тонкие, при этом следует избегать острых углов и тупиков. Системы вентиляции и переливные колодцы способствуют отводу газов без образования дефектов на поверхности. Правильно спроектированная схема течения повышает плотность отливки, минимизирует внутренние дефекты и, кроме того, обеспечивает точность размеров.

Правильная регулировка температуры матрицы

Правильно подобранная температура пресс-формы важна для обеспечения равномерного охлаждения, плавного течения металлов и соблюдения размеров. Предварительный нагрев матрицы перед впрыском помогает избежать теплового удара и раннего затвердевания, а равномерное распределение охлаждающих линий помогает избежать коробления и деформации. Термопары или автоматические датчики, используемые для контроля температуры матрицы, могут использоваться для внесения корректировок в производственный процесс в режиме реального времени. Адекватный температурный контроль минимизирует холодные отключения, поверхностные дефекты и внутренние напряжения и максимально увеличивает время цикла, а также равномерное качество деталей.

Введение в GC Precision Mold

GC Precision Mould Co., Ltd. является гигантским прецизионным производителем, занимающимся индивидуальным литьем под давлением и высококачественными металлическими деталями. Компания базируется в Дунгуане, Китай, и уже более 20 лет оказывает услуги мировой промышленности в области литья алюминия, цинка и магния под давлением, литья пластмасс под давлением и прецизионной обработки на станках с ЧПУ. Обладая такими сложными производственными мощностями, как проектирование и прототипирование пресс-форм, вплоть до обработки поверхности и сборки, GC Precision Mould предоставляет полный спектр услуг с высоким контролем качества, поддерживаемым сертификацией ISO и IATF, и желанием сделать клиентов довольными и предложить им лучшие поставки. (aludiecasting.com)

Заключение

Литье под давлением цинка - экономически выгодное производство. Тем не менее, ошибки типичны, когда процессы не строго регламентированы.

Начальным этапом является выявление типичных дефектов, таких как пористость, холодные штрихи, вспышки, коробление и поверхность. Затем проблемы решаются с помощью методов устранения неполадок, включая оптимизацию вентиляции, контроль температуры и осмотр пресс-формы.

И, наконец, строгий контроль качества, такой как рутинная практика, уход за штампами, проверка деталей, мониторинг процессов, обучение и развитие персонала, гарантирует высокое качество деталей.

Благодаря сочетанию методов устранения дефектов и надежного контроля качества производители могут свести к минимуму количество отходов, добиться экономии средств и обеспечить надежную и долговечную работу компонентов, изготовленных методом литья под давлением из цинка.

Инвестиции в качество сегодня гарантируют высокое качество продукции завтра.

Вопросы и ответы

С какими материалами работает GC Precise Mould?

GC Precision Mould занимается литьем алюминия, цинка и магния под давлением. Кроме того, у нас есть прецизионное литье пластмасс под давлением и обработка с ЧПУ, что позволяет нам производить высококачественные компоненты для различных отраслей промышленности.

Какие отрасли вы обслуживаете?

Наши клиенты работают в различных отраслях промышленности, таких как автомобилестроение, аэрокосмическая промышленность, электроника, медицинское оборудование и машиностроение. Прецизионные пресс-формы и сложные детали, на которых мы специализируемся, могут удовлетворить потребности прототипирования и массового производства.

Сможет ли GC Precision Mould работать с индивидуальным дизайном?

Да, мы предоставляем комплексные решения, разработанные по индивидуальному заказу, включая проектирование пресс-форм, прототипов и реального производства. Наша команда работает в тесной координации с заказчиками, чтобы убедиться, что детали имеют правильные спецификации и соответствующее качество.

Каковы некоторые стандарты качества, по которым работает GC Precision Mould?

Мы поддерживаем качество в процессе производства и соблюдаем стандарты ISO и IATF. Отсутствие дефектов в компонентах гарантируется такими сложными процедурами контроля, как рентгеновский и размерный анализ.

Каковы другие услуги, кроме литья под давлением?

Мы также предлагаем услуги по литью под давлением, проектированию пресс-форм, механической обработке с ЧПУ, отделке поверхностей, сборке и последующей обработке. Такой многогранный подход гарантирует конечный продукт высокого качества, готовый к использованию.

0 Комментариев