Хромирование деталей из цинкового литья под давлением - один из самых эффективных способов добиться как долговечности, так и эстетической ценности. В свете современного мира производства это (функция в сочетании с внешним видом) является необходимостью, даже в таких отраслях, как автомобилестроение, электроника, медицина и бытовая техника. Это процесс, в котором прочные механические свойства литого цинка сочетаются с высоким блеском, коррозионной стойкостью и твердостью поверхности хромированного покрытия.

В этой статье рассматривается метод хромирования на цинковое литьё под давлением и как он используется в промышленном мире, как он работает и его преимущества для производителей и конечных пользователей, соответственно.

Понимание цинкового литья под давлением

Литье цинка под давлением - это процесс точного производства металла, при котором расплавленный цинковый сплав впрыскивается под высоким давлением в многоразовые стальные формы. Для литья под давлением обычно выбирают цинк, поскольку он обладает превосходной стабильностью размеров, низкой температурой плавления, хорошей коррозионной стойкостью и экономичной стоимостью. Он может создавать сложные формы, тонкие стенки и идеально подходит для замысловатых деталей.

Детали, отлитые под давлением из цинка, легко покрываются пластинами, краской или лаком, а также могут быть обработаны на поверхности. Среди всех методов отделки хромирование и цинковое литье под давлением просто не имеют себе равных.

Нанесение покрытия на детали, отлитые под давлением из цинка, относится к какому процессу?

Цинковое литье под давлением можно определить как процесс нанесения тонкого покрытия (или "пластины") из конечного материала, такого как металлы (обычно никель, хром или цинк), на деталь, отлитую под давлением из цинка. Такое покрытие улучшает свойства поверхности детали: внешний вид, коррозионную стойкость, износостойкость и общую долговечность.

Процесс нанесения покрытия на детали, отлитые под давлением из цинка, выглядит следующим образом:

Подготовка: Чтобы удалить грязь, жир или окисление, литая цинковая деталь тщательно очищается.

Активация поверхности: Если гальваническое покрытие лучше прилипает к поверхности, можно предварительно провести небольшое травление или активацию.

Нанесение слоя покрытия: Гальваническое нанесение металла (никеля или хрома) на деталь происходит под действием электрического тока, в котором ионы металла соединяются с цинком детали.

Отделка: В завершение покрытая часть полируется или обрабатывается для придания прочности и изящности.

В итоге получается деталь, обладающая прочностью цинка в сочетании с идеальными защитными и эстетическими свойствами материала покрытия. Покрытие может использоваться как для функционального, так и для декоративного применения.

Зачем использовать хромированные цинковые детали для литья под давлением?

Хромирование придает детали блестящую, зеркальную поверхность, а также повышает коррозионную стойкость, износостойкость и долговечность детали. Хромирование - это не только косметическая работа для цинкового литья под давлением, но и способ улучшить функциональность отливок в суровых условиях.

Это особенно ценно в автомобильной и наружной технике, так как хромирование цинковой детали литья под давлением становится очень устойчивым к окислению и воздействию окружающей среды. Кроме того, хромирование делает поверхность гладкой и безупречной, заполняя микроскопические дефекты на поверхности, что повышает эстетическую привлекательность изделия.

Процесс хромирования цинковых литых деталей

Процесс нанесения покрытия на цинковое литье под давлением требует точности, опыта и знаний о поведении материала. Поскольку цинковые литые детали более чувствительны к кислотной среде, чем стальные или медные, наносить покрытие на цинковые литые детали сложнее. Вот, начиная с нанесения хромового покрытия (шаг за шагом).

1. Подготовка поверхности

Перед нанесением покрытия деталь должна быть очищена с высокой степенью точности, чтобы удалить грязь, масло и окисление. Для этого обычно используется ультразвуковая очистка, обезжиривание и промывка.

2. Травление

Поскольку цинк реактивен, обычно проводится небольшое травление для придания поверхности шероховатости, чтобы цинк лучше ложился на следующий слой. Деталь защищена от повреждений, а для достижения специализации используются растворы для травления, содержащие высокотоксичные химикаты.

3. Медный или никелевый удар

Сначала наносится тонкий слой меди или никеля в качестве промежуточного слоя. Это необходимо, поскольку цинк может вызвать плохую адгезию или образование волдырей при непосредственном хромировании. Промежуточный слой обеспечивает основу для сцепления и устраняет дефекты поверхности.

4. Никелирование

После этого поверх ударного слоя наносится более толстый слой никеля. За счет этого достигается большая часть коррозионной стойкости и основная часть отделки.

5. Хромирование

Наконец, наносится очень тонкий (обычно менее 0,5 мкм) слой хрома. Этот тонкий слой очень твердый и позволяет слою иметь характерный зеркальный блеск. Во время этого процесса важно, чтобы каждый из слоев был хорошо скреплен, чтобы предотвратить разрушение цинкового хромированного покрытия.

Зачем нужно цинкование?

Из этого слова следует, что цинкование - это метод нанесения тонкого слоя цинка на поверхность металла, например, стали или железа. Основная цель цинкования - предотвратить коррозию основного металла, покрывая его ржавчиной и повреждая от взаимодействия с окружающей средой, состоящей из влаги, кислорода и других элементов.

Ниже перечислены основные причины использования цинкового покрытия:

Устойчивость к коррозии

Ценность: Испытания в соляном тумане (ASTM B117) определяют превосходную защиту от коррозии, которая достигается благодаря цинковому покрытию. Чем больше толщина покрытия, тем лучше защита. Цинковые покрытия толщиной от 8 до 12 микрон обычно обеспечивают до 500 часов защиты в условиях соляного тумана, прежде чем они начнут корродировать. Более толстые покрытия (например, 20-25 микрон) могут обеспечивать коррозионную стойкость от 1 000 часов и более в экстремальных условиях эксплуатации.

Технические параметры:

- Толщина: Обычно он составляет от 5 до 25 микрон (в зависимости от требований).

- Устойчивость к солевому туману: До 500+ часов испытаний по стандарту ASTM B117 (умеренные условия)

Жертвенная защита (самоисцеление)

Цинковое покрытие является жертвенным анодом, поэтому основной металл (обычно сталь или железо) корродирует раньше цинка. Это обеспечивает самовосстанавливающуюся защиту, когда даже если покрытие поцарапано, коррозии подвергается цинк, а не сталь. Это продлевает срок службы детали и снижает необходимость ремонта.

Технические параметры:

- Текущая плотность: Обычно 1,5-3 А/дм² в процессе нанесения покрытия для равномерного покрытия.

- Толщина покрытия: Более толстое цинковое покрытие (например, 25 микрон) обеспечит лучшую жертвенную защиту.

Твердость и долговечность поверхности

Ценность: Нанесение покрытия обеспечивает повышение твердости основной стали для улучшения твердости поверхности, тем самым делая ее более устойчивой к царапинам, износу и истиранию. В зависимости от конкретного процесса нанесения покрытия (например, блестящее или матовое покрытие), твердость самого слоя покрытия может находиться в диапазоне от 250 до 500 HV (твердость по Виккерсу).

Технические параметры:

- Твердость по Виккерсу: Обычно 250-500 HV для яркого цинкового покрытия.

- Износостойкость: Для крепежа и механических деталей покрытие составляет 10-25.

Эстетическая привлекательность (внешний вид и отделка)

Ценность: Цинковое покрытие обеспечивает блестящую, гладкую и однородную поверхность, которая придает деталям привлекательный вид. Блеск яркого цинкового покрытия - полированный и зеркальный, в то время как матовые цинковые пластины дают неотражающую поверхность. Финишное покрытие определяется в зависимости от желаемого визуального результата.

Технические параметры:

- Виды отделки: Яркий, матовый или полуяркий.

- Отражение: Как правило, блестящее покрытие имеет зеркальную поверхность, а матовое - атласную.

Экономическая эффективность (доступная защита)

Ценность: Среди наиболее экономически эффективных методов защиты от коррозии - цинкование. Цинк намного дешевле хромового или никелевого покрытия и поэтому является отличным выбором для компонентов массового производства. Кроме того, цинк есть не только в изобилии, но и в относительно дешевой обработке, поэтому производители могут сэкономить на своих расходах.

Технические параметры:

- Стоимость за квадратный метр: Стоимость цинкования зависит от стоимости, но обычно она составляет от $0,10 до $0,50 за квадратный фут, и эти затраты определяются размером детали, толщиной покрытия и сложностью детали.

- Эффективность процесса: Цинкование происходит быстро, и для небольших деталей время обработки в гальванической ванне составляет 15-30 минут.

Температурная стойкость

Ценность: Хорошую устойчивость к умеренному нагреву обеспечивает цинковое покрытие. Сам цинк начинает разрушаться при температурах выше 200-300°C, поэтому оцинкованные детали хорошо работают при температурах до 150°C до выхода из строя, но не подходят для тех случаев, когда требуется работа при более высоких температурах, где следует применять термозащитные покрытия.

Технические параметры:

- Максимальная температура эксплуатации: Стандартное цинковое покрытие обычно выдерживает температуру до 150°C (302°F).

- Температура разложения: Когда температура превышает 200°C (392°F), цинк начинает разрушаться и становится не таким эффективным.

Экологические соображения

Ценность: Современные процессы цинкования становятся экологически чистыми при условии, что вы не используете шестивалентный хром, а применяете трехвалентный хром или методы пассивации. Часто используемое в сочетании с цинком покрытие трехвалентным хромом может также применяться для повышения коррозионной стойкости без вреда для окружающей среды.

Технические параметры:

- Альтернативы шестивалентному хрому: Покрытие из трехвалентного хрома соответствует требованиям ROHS (Restriction of Hazardous Substances).

- Пассивирующий слой: Дополнительной коррозионной стойкости можно добиться добавлением цинковых пассивирующих слоев, которые могут быть покрыты синим или желтым хроматом.

Виды хромирования

В промышленности литья под давлением цинка используется несколько методов хромирования, каждый из которых имеет свои преимущества в зависимости от требуемого применения. Однако обычные типы хромирования, используемые для придания деталям из цинкового литья под давлением, включают декоративное хромирование, твердое хромирование и трехвалентное хромирование. Ниже приводится подробное описание каждого из этих типов:

1. Яркое хромирование (декоративное хромирование)

Это наиболее часто используемый тип хромирования цинковых литых деталей в эстетических целях. Оно обеспечивает высокоотражающее, блестящее декоративное хромирование, которое повышает визуальную привлекательность детали.

Процесс:

Как правило, двухэтапный процесс включает в себя декоративное хромирование.

- Первый - это слой никелирования, нанесенный на цинковую литую деталь.

- В частности, поверх никелевого слоя наносится тонкий слой хрома.

При декоративном применении толщина слоя хрома обычно составляет 0,2-2 микрона. Этого тонкого слоя достаточно для качественной отделки, и он обеспечивает некоторую защиту от коррозии и износа.

Приложения:

- Мебельные детали, например, бамперы, элементы отделки, решетки радиатора

- Такие приспособления, как краны, дверные ручки и т.д., в доме

- Потребительские товары (например, декоративная фурнитура, электронные устройства)

Преимущества:

- Блеск и отражающая поверхность.

- Устойчивость к коррозии для эстетических компонентов.

- Он обеспечивает долговечный внешний вид, не требуя особого ухода.

2. Твердое хромирование

В большинстве случаев твердое хромирование выполняется по функциональным, а не эстетическим причинам. Модификации процесса нанесения покрытия создают более толстое и прочное хромовое покрытие, которое отличается твердостью, износостойкостью и лучше сохраняется при высоких температурах.

Процесс:

- Твердое хромирование обычно подразумевает нанесение толстого слоя хрома (толщиной от 5 до 50 микрон) на деталь, отлитую под давлением из цинка.

- Если декоративное хромирование требует наличия никелевого слоя под хромовым покрытием для обеспечения адгезии, то твердое хромирование этого не делает, но может использовать тонкий медный или никелевый слой для обеспечения адгезии.

Приложения:

- Промышленные компоненты (например, поршни, гидравлические цилиндры)

- Автомобильные детали с высоким коэффициентом трения (например, распределительный вал, детали двигателя)

- Ролики, пресс-формы, валы (инструменты и детали машин)

Преимущества:

- Повышенная износостойкость и твердость.

- Повышенная коррозионная стойкость деталей, подвергающихся воздействию агрессивных сред.

- Он лучше работает в условиях высоких нагрузок, например, в автомобильном двигателе или камере.

3. Трехвалентное хромирование

Традиционным способом нанесения покрытия является хромирование шестивалентным хромом, однако существует новая и более чистая форма покрытия - хромирование трехвалентным хромом. Вместо шестивалентного хрома здесь используется тонкий слой хрома из раствора соли трехвалентного хрома.

Процесс:

- Для нанесения раствора трехвалентного хрома используется процесс гальванического покрытия, аналогичный традиционному хромированию.

- Толщина покрытия обычно составляет 0,2 ~ 0,5 микрон для декоративных целей, в то время как для других промышленных применений покрытие может превышать 1,0 микрон.

Приложения:

- Автомобильные детали (например, декоративная отделка, детали интерьера)

- Потребительские товары (например, оборудование для кухни и ванной комнаты)

- Промышленные применения (например, крепеж, гидравлические системы)

Преимущества:

- Не обладает токсичными свойствами шестивалентного хрома.

- Он обеспечивает такой же блеск и коррозионную стойкость, как и традиционное хромирование.

4. Цинк-никель-кобальт-хромовое покрытие (гибридное покрытие)

Это более продвинутый тип хромирования по сравнению с обычным хромированием, при котором хром заменяется цинком, никелем и кобальтом, а эти элементы обеспечивают превосходную защиту от коррозии, особенно в суровых условиях. При этом хромовый слой наносится на сплав никеля и кобальта для повышения общей прочности и износостойкости детали.

Процесс:

- На деталь наносится цинково-никелевый сплав, который затем покрывается первым слоем.

- Затем его хромируют, так как это обеспечивает еще один уровень защиты.

Приложения:

- Автомобильные компоненты (например, детали подвески, компоненты двигателя)

- Тяжелая техника и промышленное оборудование

- Детали, подвергающиеся воздействию соленой воды или влажной среды

Преимущества:

- Повышенная коррозионная стойкость деталей, работающих в таких средах, как соль и влажность.

- Улучшенная износостойкость и сопротивление трению.

- Это долговечное покрытие с высокой прочностью.

5. Декоративное/матовое хромированное покрытие

Декоративное хромирование похоже на матовое хромирование, которое не дает бликов, но имеет сатинированную поверхность. Такое покрытие имеет более ровный и мягкий вид, чем глянцевое яркое хромирование, но при этом обеспечивает антикоррозийные свойства покрытия.

Процесс:

Это похоже на декоративное хромирование, за исключением того, что наносится слой хрома, а затем поверхность становится матовой с помощью специализированной обработки, такой как абразивная обработка или контролируемое гальваническое покрытие.

Приложения:

- Внутренние автомобильные детали (например, элементы приборной панели, ручки, кнопки)

- Понравилась ли пользователю электроника и техника с менее яркой отделкой?

- Детали, используемые в промышленном секторе, нуждаются в более низком уровне отделки, но при этом требуют защиты.

Преимущества:

- Более мягкая эстетика подходит для особых требований к дизайну.

- Сохраняет коррозионную стойкость и долговечность.

- Он обеспечивает уникальную матовую текстуру без ущерба для производительности.

Хромирование, цинковое литье деталей и инструментов

Для выполнения процесса хромирования деталей, отлитых под давлением из цинка, требуется несколько инструментов и оборудования. Они используются для подготовки, нанесения покрытия и отделки деталей. Ниже приводится перечень инструментов, которые необходимо использовать для хромирования.

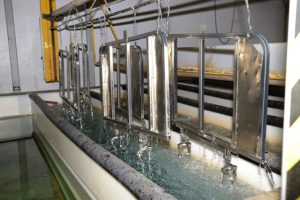

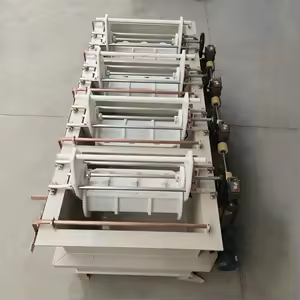

1. Резервуар для гальванического покрытия (гальванический резервуар)

Это емкость, в которой происходит процесс нанесения гальванического покрытия, обычно называемая гальваническим баком. Это держатель для раствора, в котором хранится раствор для гальванического покрытия, например раствор хромовой кислоты или трехвалентного хрома, и который служит средой для осаждения хрома на цинковую литую деталь.

Инструменты/запчасти:

- Раствор электролита хромовой кислоты (или трехвалентного хрома) (для традиционного хромирования или экологичных вариантов).

- Если необходимо поддерживать температуру раствора на должном уровне (45-60°C), используются нагревательные элементы.

- Электричество: Электрическая розетка необходима для подачи тока, который запускает процесс гальванизации в резервуаре.

- Для этого используется анод (тип электрода, который действует как положительный электрод электрического элемента, например, металлический электрод для заряда), обычно платиновый или из свинцового сплава, и катод (цинковая литая деталь, на которую наносится покрытие).

Функция

Отлитая под давлением цинковая деталь погружается в раствор, через ванну пропускается электрический ток, в результате чего ионы хрома осаждаются на поверхности детали.

2. Блок питания (выпрямитель)

Сейчас мы говорим о блоке питания (выпрямителе) для гальваники, преобразующем переменный ток (AC) в постоянный ток (DC) для нанесения покрытия.

Функция:

- Выпрямитель тока обеспечивает постоянный и регулярный постоянный ток в резервуаре для гальванического покрытия.

- Происходит электролитический процесс, и ток приводит в движение электролитический процесс, в ходе которого ионы хрома восстанавливаются и осаждаются на поверхности детали.

- Он удерживает ток и напряжение, чтобы толщина и качество покрытия достигли желаемого уровня.

- В частности, для успешного хромирования необходим правильный поток электроэнергии, то есть постоянный поток.

3. Анодная корзина или стержни

Анодная корзина или стержни удерживают анодный материал в ванне для нанесения покрытия. Обычно в качестве анода в гальванической ванне используется свинец, платина или графит в зависимости от типа гальванической ванны.

Функция:

- Во время нанесения покрытия анод отвечает за выделение ионов хрома в раствор.

- Во время нанесения цинкового покрытия на литую деталь он растворяется в ванне и становится доступным в качестве постоянного источника для поддержания процесса нанесения покрытия.

4. Инструмент для чистки

Чтобы обеспечить надлежащее сцепление хромового слоя, литые детали из цинка должны быть тщательно очищены перед началом процесса нанесения покрытия. В этом процессе используется несколько инструментов для очистки:

Чтобы обеспечить надлежащее сцепление хромового слоя, литые детали из цинка должны быть тщательно очищены перед началом процесса нанесения покрытия. В этом процессе используется несколько инструментов для очистки:

a. Ультразвуковой очиститель

Высокочастотные звуковые волны в жидкости используются в ультразвуковом очистителе для удаления грязи, масла и других загрязнений с поверхности деталей.

Функция:

- Загрязнения удаляются с поверхности литой детали мягко за счет мелких пузырьков, создаваемых ультразвуковым очистителем в моющем растворе.

- Это используется для очистки тех мест на детали, к которым невозможно подобраться вручную, которые труднодоступны или очень сложны перед нанесением покрытия.

b. Ванна для погружения в кислоту

Обычно для травления или активации поверхности детали перед нанесением покрытия ее окунают в ванну с кислотой.

Функция:

- В качестве обычной кислоты обычно используется серная или соляная кислота.

- Кислотная ванна помогает удалить окислы и любые оставшиеся загрязнения с поверхности литья под давлением, чтобы получить правильное закрепление хромового слоя.

5. Промывочные баки

Это промывочные резервуары, в которых детали ополаскиваются от любых химикатов, масел или моющих растворов, с которыми они контактировали после очистки, но перед погружением в раствор для нанесения покрытия.

Функция:

- На разных этапах используются баки для промывки водой, чтобы на детали не оставалось остатков чистящего или травильного средства.

- Обычно детали промывают в DI (деионизированной) воде, чтобы предотвратить загрязнение или вмешательство в процесс гальванизации.

6. Емкость для никелирования (опция)

Во многих случаях, например, при работе с нержавеющей сталью, перед хромированием выполняется слой никелирования для улучшения адгезии и отделки в целом. Этот этап выполняется в резервуаре для никелирования.

Емкость для никелирования похожа на емкость для хромирования, но в ней используется раствор никелевого электролита, например сульфата или хлорида никеля.

Функция:

- Сначала на деталь наносится никелевое покрытие для улучшения сцепления цинковой литой детали с хромовым слоем.

- Чтобы получить гладкую и привлекательную поверхность, декоративное хромирование часто требует никелирования.

7. Полировальные инструменты

После нанесения хромового покрытия используются полировальные инструменты для получения окончательной отделки поверхности. Они могут быть механическими или ручными, в зависимости от требуемой отделки:

a. Шлифовальные станки

Полировальный станок предполагает использование вращающегося круга с абразивным составом для полировки хромированной поверхности.

Функция:

- После нанесения покрытия проводится полировка или шлифовка для удаления дефектов, выравнивания поверхности и получения глянцевого блеска.

- Полировальные составы полируются с помощью полировальных кругов из хлопка, войлока или синтетических волокон.

b. Абразивные диски и полировальные салфетки

Ручная полировка выполняется с помощью абразивных дисков и полировальных салфеток на небольших деталях или в сложных местах, куда невозможно добраться с помощью шлифовальной машины.

Функция:

- Эти инструменты в значительной степени способствуют получению качественной отделки без шероховатостей поверхности или дефектов хрома, которые могут остаться после нанесения гальванического покрытия.

- Кроме того, они находят применение матовому покрытию, когда требуется неотражающая поверхность.

8. Толщиномер (микрометр)

После нанесения покрытия толщина слоя хромирования измеряется толщиномером или микрометром.

После нанесения покрытия толщина слоя хромирования измеряется толщиномером или микрометром.

Функция:

- Помогает нам убедиться, что слой хрома находится в диапазоне, подходящем для нашего желаемого применения.

- Инструмент проверяет качество хромового слоя и способы его равномерного использования, обеспечивающие необходимую коррозионную стойкость и внешний вид.

9. Мониторы температуры и pH

Чтобы обеспечить идеальные условия температуры, pH и раствора для хромирования, во время процесса используются температурные мониторы и pH-метры для контроля раствора для хромирования.

Функция:

- Поддержание стабильных результатов осаждения очень важно, когда речь идет о таких факторах, как температура и уровень pH.

- pH раствора для хромирования должен находиться в строгом диапазоне (обычно от 1,8 до 2,2), чтобы обеспечить осаждение и надлежащую яркость.

- Температура раствора обычно поддерживается на уровне 45-60°C для различных типов гальванических покрытий.

Применение в промышленности

Преимущества покрытия цинком литых деталей используются во многих отраслях промышленности.

Автомобили

Хромирование цинковых деталей литья под давлением часто используется для придания стиля, а также для обеспечения дополнительной устойчивости деталей литья под давлением к дорожному мусору, влаге и перепадам температур. Сантехника и оборудование для ванных комнат.

Хром не ржавеет, его поверхность легко очищается, благодаря чему он противостоит коррозии, поэтому его используют в смесителях, душевых лейках и во всей сантехнической арматуре.

В бытовой электронике

Литье под давлением с цинковым покрытием используется для изготовления точных деталей, токопроводящих и прочных, в том числе для пультов дистанционного управления, зарядных устройств и разъемов.

Мебель и декоративные предметы

Будь то выдвижной ящик или светильник, можно быть уверенным, что такое изделие будет сиять веками!

Преимущества хромированных цинковых литых деталей

1. Долговечность

Один из самых больших плюсов литых изделий из цинка, покрытых хромом, заключается в том, что износ, коррозия и физические повреждения, которым они подвергаются, гораздо выше. Хром защищает деталь от царапин, окисления и точечной коррозии.

2. Эстетика

Нет такого блеска или отделки, с которыми бы не сравнился хром. Даже в таких недорогих материалах, как цинк, он придает изделиям первоклассный вид, что делает их востребованными среди потребителей.

3. Точность

Высокая точность размеров возможна при литье под давлением с использованием цинка, а дальнейшее покрытие позволяет придать изделию более привлекательный внешний вид без ущерба для жестких допусков.

4. Экономическая эффективность

Цинк - гораздо более дешевый материал, чем, например, нержавеющая сталь или латунь, но его покрытие хромом обеспечивает высочайшее качество внешнего вида и характеристик за меньшую цену.

5. Экологически стабильный

Влага, ультрафиолетовое излучение и перепады температуры не вредят деталям с правильным покрытием, поскольку они обладают большей устойчивостью к ним, чем детали без покрытия.

Проблемы и соображения

Несмотря на то, что преимуществ у этого процесса много, у хромирования цинковым литьем есть несколько минусов.

Пористость поверхности

Цинковые отливки под давлением пористые. Без правильно подобранного промежуточного слоя g деталь может покрыться волдырями во время нанесения покрытия.

Совместимость

Не все цинковые сплавы покрываются хроматом с одинаковым успехом. Некоторые составы должны пройти определенную обработку, чтобы предотвратить отслаивание и растрескивание во время упаковки и транспортировки.

Соблюдение экологических норм

Экологические нормы заставили компании заменить традиционные процессы производства шестивалентного хрома на трехвалентный. Они более безопасны, однако можно заметить различия во внешнем виде и эксплуатационных характеристиках. Стоимость отказа

Высокий процент отбраковки делает контроль качества важным, так как неправильная подготовка поверхности или техника нанесения гальванического покрытия могут стать причиной этого.

Контроль качества при нанесении цинкового литья под давлением

- Чтобы обеспечить высокое качество хромированных цинковых деталей, изготовленных методом литья под давлением, производителям необходимо вложить средства в следующее.

- После проверки поверхности наносится покрытие, затем снова производится дробеструйная очистка для окончательной проверки поверхности.

- Надежность равномерного нанесения подтверждена испытаниями на толщину.

- Для проверки сцепления слоев проводятся испытания на адгезию

- Испытания на коррозионную стойкость u, например, испытания в соляном тумане

- Погрешности и несоответствие между партиями снижаются благодаря автоматизации, оборудованию чистых помещений и современному химическому мониторингу, используемому надежными поставщиками.

Будущее хромированного цинкового литья под давлением

Повышенное внимание к коррозионной стойкости, дизайну изделий и устойчивости сплавов будет стимулировать спрос на хромирование и цинковое литье деталей под давлением. Отрасль быстро меняется благодаря появлению новых технологий нанесения покрытия и новых экологически безопасных заменителей традиционного хрома.

Кроме того, инновации в области цинкового литья под давлением позволяют создавать гибридные покрытия, которые сочетают в себе лучшие свойства хрома с антимикробными или противоотпечатковыми свойствами; характеристики, которые не присущи хрому. В частности, это важно для здравоохранения и других категорий потребительских товаров с высокой степенью контакта.

Заключение

Через хромирование литьё под давлением цинка В этом случае можно получить лучшее из двух миров: высокую точность и низкую стоимость изготовления, а также первоклассную отделку и долговечность. Этот процесс требует большого опыта и контроля качества, но получаемые в результате детали очень часто имеют эстетический вид, устойчивы к коррозии и обладают механической надежностью, необходимой для промышленного применения.

Описывая преимущества, проблемы и передовые методы хромирования цинкового литья под давлением, производители смогут создавать более качественные и долговечные изделия, которые будут выгодно отличаться на конкурентном рынке. Возможность использования литья под давлением и хромирования цинка делает его одним из столпов современного производства, потому что с ним просто невозможно ошибиться, будь то функциональные детали или декоративные акценты.

Вопросы и ответы:

1: Какова причина хромирования деталей цинкового литья под давлением?

Цинковые литые детали особенно хорошо поддаются хромированию, так как такое покрытие позволяет им иметь лучшую прочность, коррозионную стойкость и внешний вид для автомобильной промышленности, электроники или декоративного использования.

2: Как цинковое литье хромируется?

Он очищает деталь, наносит небольшое количество медного или никелевого страйкбольного слоя, покрывает никелем для обеспечения коррозионной стойкости, а затем наносит очень тонкий слой хрома для придания блеска и твердого покрытия.

3. Какие существуют сложности при нанесении покрытия на литые детали из цинка?

Существуют такие проблемы, как пористость поверхности и обеспечение надлежащей адгезии между слоями, а также проблемы, связанные с самим процессом традиционного хромирования, в частности, экологические.

4) Как долго длится процесс хромирования цинковых литых деталей?

При хорошем уходе срок службы хромированного покрытия составляет 5-10 лет и более, в зависимости от воздействия окружающей среды и качества процесса хромирования.

0 Комментариев